Область техники, к которой относится изобретение

Настоящее изобретение относится к способу улавливания, секвестрации и утилизации диоксида углерода (CCSU) и к реакторной установке, подходящей для реализации способа.

Уровень техники изобретения

Секвестрация газообразного диоксида углерода в хранилищах, которые изолированы от атмосферы, является развивающейся технологией, которая широко признана в качестве важного элемента в глобальных попытках по снижению выбросов диоксида углерода в атмосферу. Быстрое увеличение концентраций диоксида углерода в атмосфере вызывает обеспокоенность ввиду его свойств как парникового газа и его вкладом в феномен глобального потепления и изменения климата. В нескольких странах существуют опытные демонстрационные установки для улавливания и секвестрации диоксида углерода (CCS), а в последнее время также появились установки промышленного масштаба. Хотя существуют разные технологии улавливания и концентрирования диоксида углерода из дымовых газов, образованных при сжигании, таком как сжигание угля для выработки электроэнергии, большинство существующих установок используют подземную секвестрацию путем закачивания диоксида углерода под давлением в подходящие подземные хранилища. Это широко известно, как геосеквестрация. Она может происходить в истощенных нефтяных или газовых коллекторах, или других подземных пористых пластах, которые надлежащим образом изолированы от атмосферы. Такие коллекторы или пласты могут находиться под землей или морем. Другим возможным подземным хранилищем для диоксида углерода являются так называемые засоленные водоносные горизонты. Также было проведено исследование прямого хранения диоксида углерода на дне глубокого океана, но еще не было успешно продемонстрировано в каком-либо значительном масштабе.

Другая область изучения секвестрации диоксида углерода известна как минеральная карбонизация, при которой диоксид углерода вступает в химическую реакцию с минералами оксидов или силикатов щелочных или щелочноземельных металлов с образованием стабильных твердых карбонатов. Такой подход известен как минеральная карбонизация ex-situ, в отличие от карбонизации in-situ, при которой диоксид углерода залегает в подземных минеральных образованиях и реагирует с подходящими минералами внутри существующих подземных образований в течение более длительных промежутков времени. Настоящее изобретение относится к подходу ex-situ для секвестрации диоксида углерода посредством минеральной карбонизации силикатных минералов с образованием карбонатов.

Минеральная карбонизация имеет много потенциальных преимуществ по сравнению с другими способами секвестрации диоксида углерода. Они включают постоянство и стабильность образующихся карбонатов и устранение любых рисков утечки газообразного диоксида углерода. Более того, подходящие для геосеквестрации подземные участки встречаются не во всех местах, где требуется, вблизи источников эмиссии диоксида углерода. Химические реакции минеральной карбонизации также благоприятны и с термодинамической точки зрения, с экзотермическим выделением энергии в связи с образования карбонатов. Необработанные силикатные минералы, необходимые для минеральной карбонизации, многочисленны и широко распространены по всему миру. Такие минералы легко добываются и поддаются известному раздроблению и другим технологиям обработки. Как правило, они безвредны, а рисками в отношении окружающей среды и безопасности легко управлять. В частности, минерал силикат магния, широко известный как серпентинит, по оценкам доступен в количествах, достаточных для секвестрации всех мировых выбросов диоксида углерода из известных запасов ископаемого топлива.

Так называемые одностадийные способы карбонизации, такие как описанные O’Connor и др., 2005-Aqueous Mineral Carbonation: Mineral Availability, Pre-treatment, Reaction Parametrics and Process Studies, DOE/ARC-TR-04-002-Albany Research Center, Albany, OR, USA, содержат растворение магния из активированного минерала и осаждение карбоната магния в один этап, в результате чего получается смесь непрореагировавшего минерала, карбоната магния и диоксид кремния. Такую смесь трудно разделить на жизнеспособные продукты. Степень превращения магния в карбонат магния также ограничена.

Так называемые двустадийные или многостадийные способы карбонизации содержат отдельные этапы растворения магния и осаждения карбоната магния. На этапе растворения магния используют поток газа, содержащий CO2. Различные исследователи описали такие способы, в том числе Mercier и др. (US 9440189B2) и Werner и др., Flue gas CO2 mineralization using thermally activated serpentine: from single- to double-step carbonation, Physical Chemistry Chemical Physics 16 (2014) 24978-24993.

Существующие многостадийные способы карбонизации минеральных руд еще недостаточно эффективны для промышленного применения, вследствие низких скоростей растворения и осаждения, а также высоких энергетических и производственных затрат.

Ввиду вышеизложенного, существует потребность в создании нового совмещенного способа для секвестрации CO2 в карбонат и получения продуктов, обогащенных диоксидом кремния, более эффективным образом, чем было описано ранее.

Раскрытие изобретения

Настоящее изобретение направлено на создание способа постоянного и безопасного улавливания и секвестрации газообразного диоксида углерода с получением продуктов, имеющих экономическую ценность. Настоящее изобретение, в частности, касается эффективного и экономически жизнеспособного совмещенного способа химического превращения сырья диоксида углерода и силиката магния в твердые карбонаты и силикаты, что позволяет снизить количество выбрасываемого в атмосферу диоксида углерода при одновременном производстве экономически полезных и ценных продуктов, в частности, карбонатов магния и диоксида кремния. Такое использование продуктов классифицирует данный способ согласно изобретению, как улавливание, секвестрация и утилизация диоксида углерода (CCSU), в отличие от CCS.

Настоящее изобретение предлагает совмещённый способ улавливания, секвестрации и утилизации диоксида углерода, который содержит этапы, на которых:

a) получают водную суспензию, содержащую водный раствор и твердые частицы, содержащие активированный минерал силиката магния;

b) на этапе растворения, поток газа, содержащий CO2, взаимодействует с водной суспензией при первом давлении для растворения магния из минерала с получением суспензии, содержащей карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток; и

c) на этапе осаждения, осаждают карбонат магния из ионов магния, полученных при растворении на этапе b), путем многократного последовательного поэтапного снижения давления, с каждым этапом при более низком давлении, чем на предыдущем, причем при каждом последовательном поэтапном снижении давления выделяется CO2, который соответствующим образом поэтапно сжимается и возвращается на этап растворения.

Настоящее изобретение также предлагает реакторную установку, выполненную с возможностью реализации способов согласно настоящему изобретению. Реакторная установка содержит два или более реакторов осаждения, каждый из которых выполнен с возможностью обеспечивать поэтапное снижение давления и извлекать осажденные карбонаты магния. Реакторная установка может содержать один или более реакторов растворения. Если используется более одного реактора растворения, реакторы растворения могут поочередно работать при последовательно повышающемся давлении.

Во всем данном описании и нижеследующей формуле изобретения, если из контекста не следует обратное, слово «содержат» или такие его формы как «содержит» или «содержащий» следует понимать, как подразумевающие включение указанного единого целого или этапа, или группы единых целых или этапов, но не исключение какого-либо единого целого или этапа, или группы единых целых или этапов.

Ссылка в данном описании на любую предшествующую публикацию (или информацию, полученную из нее) или на любой известный предмет, не принимается и не должна приниматься как утверждение или допущение, или любая форма предположения того, что предшествующая публикация (или информация, полученная из нее) или любой известный предмет является частью общих знаний в области, к которой относится данное описание.

Краткое описание чертежей

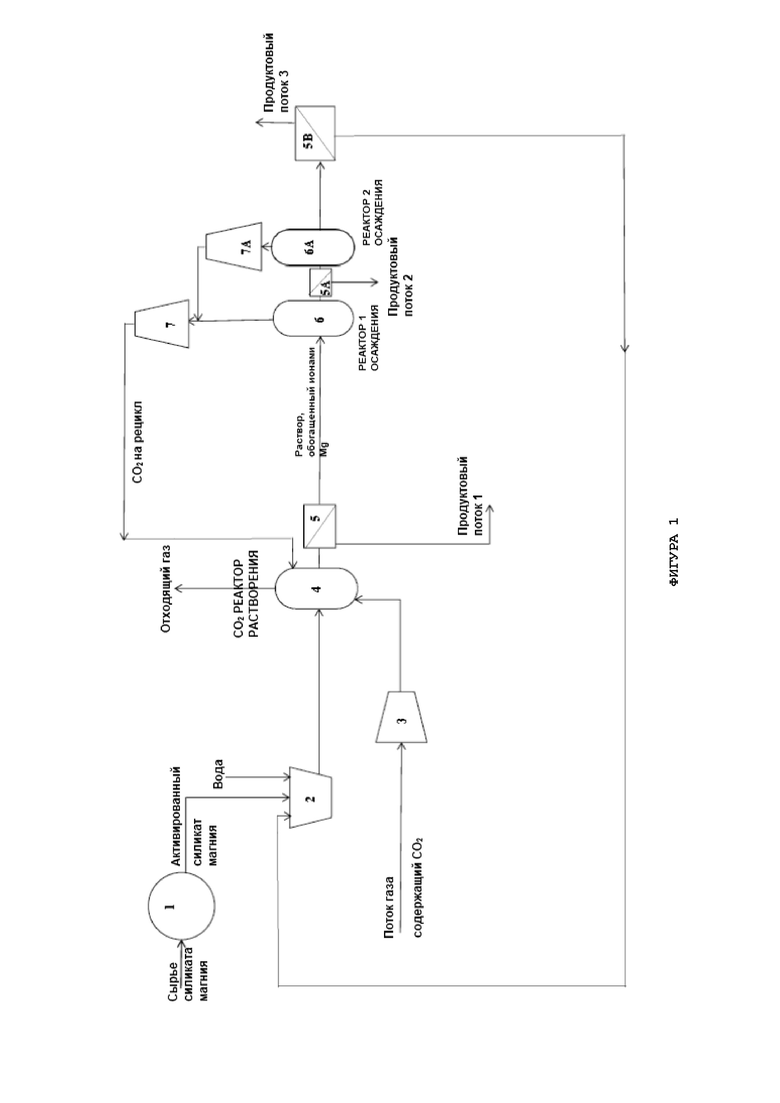

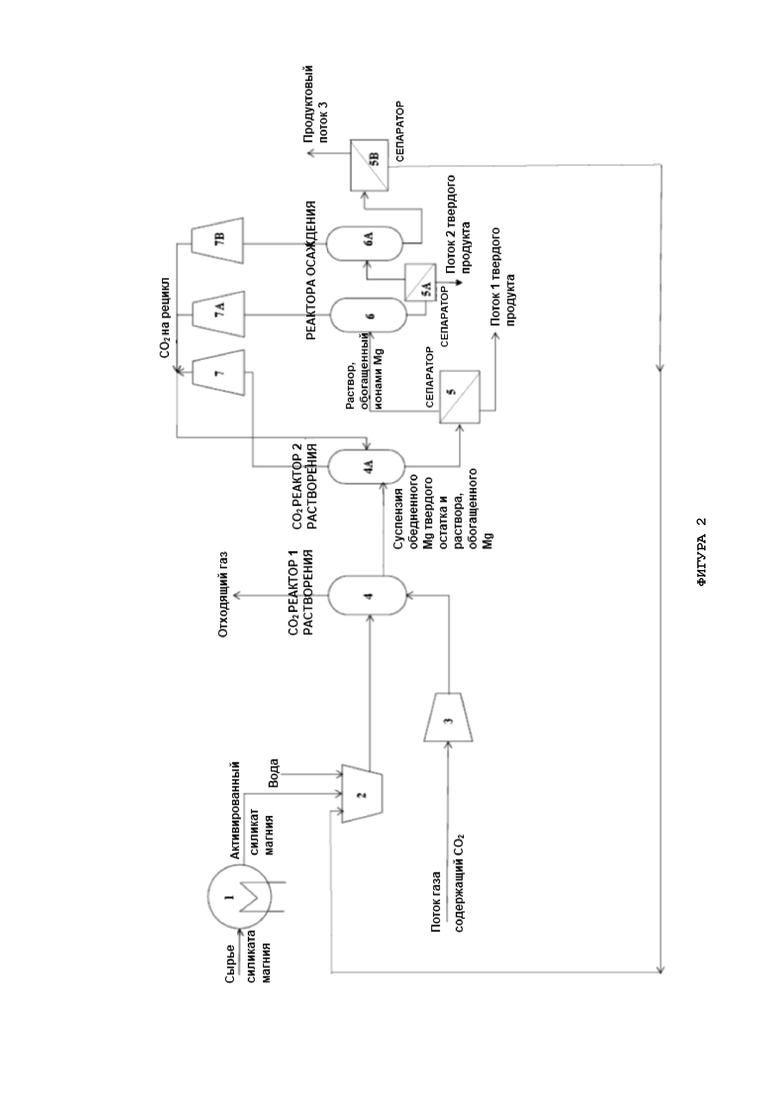

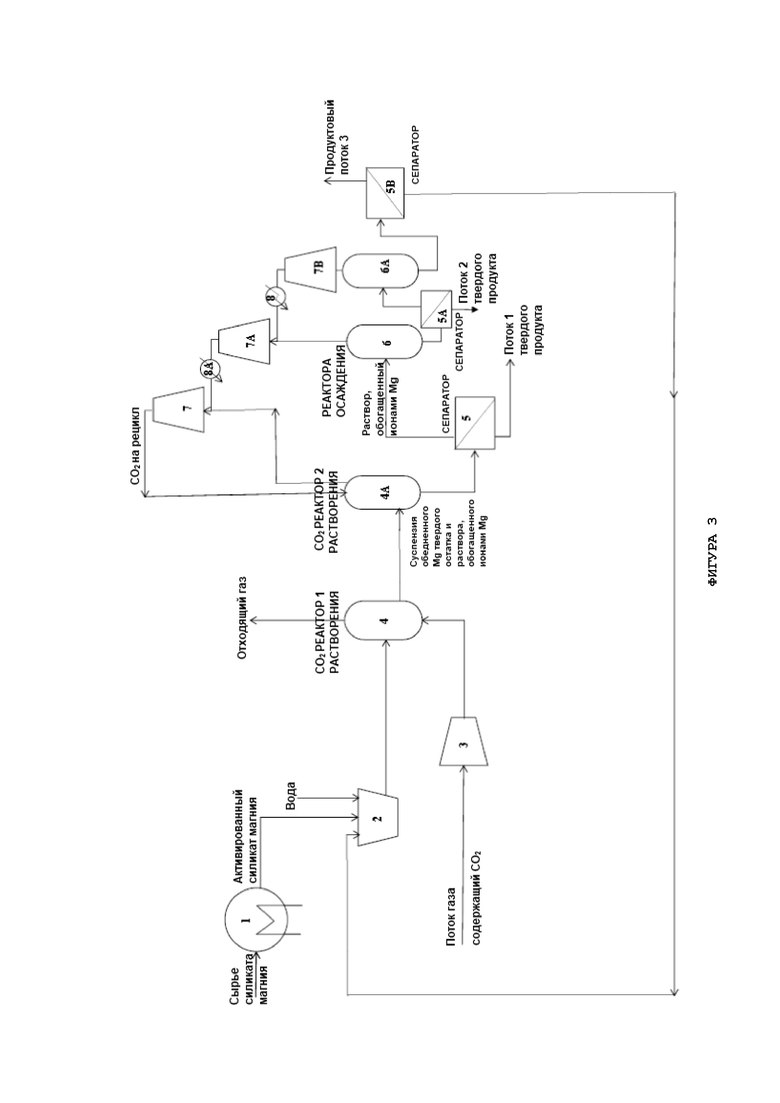

Варианты осуществления настоящего изобретения проиллюстрированы со ссылкой на прилагаемые неограничивающие чертежи, где Фиг. 1 представляет собой технологическую схему, иллюстрирующую способ по примеру 1, Фиг. 2 представляет собой технологическую схему, иллюстрирующую способ по примеру 2, и Фиг. 3 представляет собой технологическую схему, иллюстрирующую способ по примеру 3.

Подробное описание изобретения

В соответствие с изобретением ионы магния попадают в водный раствор за счет растворения активированного минерала в виде частиц.

Настоящее изобретение использует начальный этап растворения, на котором водная суспензия, содержащая активированный минерал силиката магния (в виде частиц), взаимодействует с потоком газа, содержащим CO2, под давлением. Происходит растворение магния из минерала с получением суспензии, содержащей карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток. Магний, растворившийся на данном этапе растворения и, возможно, на одном или более дополнительном этапе растворения, используют для осаждения карбоната магния.

Реакция растворения будет давать ионы магния вместе с противоположно заряженными ионами карбоната и бикарбоната в водном растворе. В случае использования отдельных этапов (реакторов) растворения, водные растворы, обогащенные ионами магния, полученные на каждом этапе (в каждом реакторе), могут быть объединены перед осаждением. Однако это не обязательно.

В контексте настоящего изобретения минеральная карбонизация относится к всему процессу, в котором диоксид углерода вступает в реакцию с магнием из активированного минерального сырья силиката магния с образованием карбонатов магния и диоксида кремния. Отсылка к активированному минералу силиката магния относится к минералу силиката магния, который был активирован путем измельчения или нагревания, или и того и другого. В изобретении реакции протекают в водных растворах, с магнием, выщелачиваемым из силиката магния в водный раствор на этапе или этапах растворения, и карбонатом магния, осаждающимся из по меньшей мере одного такого раствора на двух или более этапах осаждения.

Отсылка к этапу растворения относится к этапу способа, на котором ионы метала (магния) выщелачиваются из твердого минерала в водный раствор. Отсылка к водному раствору включает растворы, в которых вода является основной составляющей (более 50% по массе). Водный раствор может содержать в качестве неосновной составляющей (менее 50% по массе) растворенные компоненты, такие как твердые компоненты или жидкости, смешивающиеся с водой. Сюда входят морская вода, рассолы, соляные растворы. Отсылка к водному раствору также охватывает газообразные компоненты такие как растворенный в воде CO2. Кроме того, отсылка к водному раствору охватывает кислоту или кислую соль, растворенную в воде. Водный раствор может содержать комбинацию описанных здесь компонентов.

Водный раствор конечно также содержит нерастворенные твердые частицы. Твердые частицы содержат по меньшей мере активированный минерал силиката магния. Такие твердые частицы в водном растворе образуют водную суспензию. В водном растворе также может присутствовать одни или более другие твердые частицы. Твердые частицы в целом будут находиться в водном растворе в суспендированном состоянии.

Отсылка к карбонизированным водным растворам, обогащенным ионами магния, включает растворы, в которых ионы магния находятся в растворе вместе с противоположно заряженными ионами карбоната и бикарбоната.

Поток газа, содержащий CO2, используемый на этапе (этапах) растворения может быть из одного и того же или различных источников. Поток газа, содержащий CO2, может содержать дымовые газы с процесса сжигания углеводородов или это может быть относительно чистый поток CO2, уловленный с процесса сжигания углеводородов, окисления или риформинга, или с переработки природного газа. Такой поток может содержать CO2 в концентрациях, находящихся в диапазоне 2-100% по объему. Способы улавливания хорошо известны и могут включать использование аминов или других абсорбентов CO2 или адсорбентов, или селективных мембран, для отделения CO2 от дымовых газов или улавливания перед сжиганием, таким как так называемое кислородное сжигание топлива. Поток газа, содержащий CO2, используемый на этапе растворения, может содержать CO2, выделившийся и направленный на рецикл с этапа осаждения.

Отсылка к этапу осаждения включает процессы, при которых ионы магния в водном растворе осаждаются из раствора в виде твердого карбоната магния, который может находится в виде магнезита или гидратированного карбоната магния, включая гидромагнезит, дипингит и несквегонит или их смеси. Осаждение происходит вследствие многократного (т.е. два или более) последовательного поэтапного снижения давления. На каждом этапе снижения давления выделяется CO2 и происходит осаждение карбоната магния ввиду роста pH. Выделившийся на каждом этапе CO2 соответствующим образом поэтапно сжимается и возвращается на этап растворения. Выделившийся на каждом этапе CO2 может быть повторно сжат до давления предшествующего этапа или до давления этапа растворения.

Такое поэтапное повторное сжатие выделившегося CO2 сокращает общее количество энергии, требуемой для повторного сжатия всего CO2 до давления этапа растворения. Охлаждение сжатых потоков между этапами повторного сжатия будет дополнительно сокращать общее количество энергии, требуемой для повторного сжатия, и будет способствовать извлечению увлекаемой воды или водяного пара, подлежащих возвращению в способ в оптимальные места. Изменение одного или более условий способа, таких как температура, также может способствовать осаждению на каждом этапе.

В данном документе, если иное не ясно из контекста, отсылка к карбонату магния включает гидратированные формы карбоната магния, включая гидромагнезит, дипингит и несквегонит или их смеси.

Исходные твердые частицы, используемые в качестве сырья в способе по изобретению, содержат активированный минерал силиката магния, такой как оливин, серпентинит, дунит или их смеси. Твердый компонент может быть измельчен до размеров частиц, при которых медианно-массовый диаметр (D50) находится в диапазоне 5-250 микрон, предпочтительно, 20-150 микрон. До или после измельчения минерал может быть нагрет для его активации для растворения. Некоторое сырье может не требовать нагревания и может быть в достаточной мере активировано измельчением; таким образом, содержащим активированный минерал силиката магния.

Минерал силиката магния может быть активирован нагреванием частиц минерала до повышенной температуры, например, в диапазоне 570°C-700°C, с образованием активированных твердых частиц, содержащих, содержащих дегидроксилированный силикат магния. Активированные твердые частицы содержат дегидроксилированный силикат магния и обычно их охлаждают до температуры ниже 200°C перед смешиванием с водным раствором (например, водой) с получением водной суспензии. В таком варианте выполнения возможна рекуперация тепла от нагретых активированных твердых частиц для его полезного использования, такого как нагревание другого потока способа или получение пара для производства электроэнергии.

Обедненный магнием твердый остаток с любого этапа растворения могут подвергать процессу мокрой магнитной сепарации с целью извлечения из него части, обогащенной железом. Такая часть, обогащенная железом, может извлекаться до любой последующей обработки и представлять собой ценный продукт.

Обедненный магнием твердый остаток с любого этапа растворения может быть излечен из способа, а диоксид кремния в нем может быть извлечен в виде другого ценного продукта, вне зависимости от того подвергался он магнитной сепарации или нет. Обедненный магнием твердый остаток могут подвергать химической обработке, например, кислотному выщелачиванию, для очищения диоксида кремния, содержащегося в нем.

Давление и температуру или другие рабочие условия каждого этапа способа можно варьировать, чтобы оптимизировать реакции на каждом этапе. Абсолютное давление может поддерживаться в диапазоне от 5 кПа до 20000 кПа, а температура может поддерживаться в диапазоне от 10°C до 200°C. Предпочтительно, чтобы на каждом этапе растворения давление находилось в диапазоне 100 кПа-20000 кПа, а температура находилась в диапазоне 20°C-185°C. Предпочтительно, чтобы давление на этапах осаждения было ниже, чем на этапах растворения, и находилось в диапазоне 5 кПа-5000 кПа, а температура находилась в диапазоне 20°C-150°C. Давление на каждом этапе осаждения ниже, чем на предыдущем этапе. Температура и другие рабочие условия также могут варьироваться, чтобы оптимизировать растворение и осаждение, происходящие на каждом этапе.

В одном варианте выполнения изобретение предлагает способ, в котором карбонизированный водный раствор, обогащенный ионами магния, получают растворением активированного минерала силиката магния в одном или более реакторах, питаемых входящим потоком газа, содержащим CO2, при давлении выше атмосферного и затем, на двух или более этапах осаждения, индуцируют сдвиг pH в растворе за счет удаления растворенного CO2 посредством понижения давления в растворе, осаждая таким образом карбонат магния. Давление постепенно снижается поэтапным образом, с каждым этапом абсолютное давление ниже, чем на предыдущем этапе. На каждом этапе снижения давления выделяется CO2 и происходит осаждение карбоната магния ввиду роста pH. Выделившийся на каждом этапе CO2 может быть повторно сжат до давления предшествующего этапа или до давления этапа растворения.

В одном варианте осуществления изобретение предлагает способ, в котором карбонизированный водный раствор, обогащенный ионами магния, получают растворением активированного минерала силиката магния в одном или более реакторах, питаемых входящим потоком газа, содержащим CO2, при давлении близком к, равном или превышающем атмосферное и затем, на двух или более отдельных этапах осаждения, индуцируют сдвиг pH в растворе за счет удаления растворенного CO2 посредством применения частичного вакуума или давления ниже атмосферного, по меньшей мере, на одном из этапов осаждения, осаждая таким образом карбонат магния. Давление постепенно снижается поэтапным образом, с каждым этапом абсолютное давление ниже, чем на предыдущем этапе. На каждом этапе снижения давления выделяется CO2 и происходит осаждение карбоната магния ввиду роста pH. Выделившийся на каждом этапе CO2 соответствующим образом поэтапно сжимается и возвращается на этап растворения. Выделившийся на каждом этапе CO2 может быть повторно сжат до давления предшествующего этапа или до давления этапа растворения. Такое поэтапное повторное сжатие выделившегося CO2 сокращает общее количество энергии, требуемой для повторного сжатия всего CO2 до давления этапа растворения. Охлаждение сжатых потоков между этапами повторного сжатия будет дополнительно сокращать общее количество энергии, требуемой для повторного сжатия, и будет способствовать извлечению увлекаемой воды или водяного пара, подлежащих возвращению в способ в оптимальные места.

В одном таком варианте осуществления CO2, выделившийся на этапе осаждения, сжимают до давления предшествующего этапа осаждения и смешивают с CO2, выделившимся на упомянутом предшествующем этапе, до того, как он будет дополнительно сжат и возвращен на этап растворения. В одном таком варианте осуществления для сокращения количества энергии, требуемой для дополнительного сжатия, между каждым местом сжатия, обеспечивают охлаждение. Воду, сконденсировавшуюся при охлаждении, после каждого места сжатия могут удалять из газового потока и возвращать в способ.

Преимущества, обеспечиваемые изобретением, могут быть обусловлены:

• извлечением с этапов осаждения по существу чистых потоков CO2, которые могут быть возвращены на этап растворения, тем самым обеспечивая более высокие концентрации CO2 для растворения, по сравнению с входящим потоком дымовых газов;

• существенной экономией энергии при повторном сжатии данных потоков ввиду поэтапного снижения давления. Для повторного сжатия CO2, выделившегося на каждом этапе, требуется меньшее количество общей энергии, чем требовалось бы в случае, если весь CO2 выделился на одном этапе осаждения с одним этапом снижения давления. Выделившийся на каждом этапе CO2, который содержит только часть общего выделившегося CO2, также может быть только сжат с собственного давления до давления предшествующего этапа сжатия, вместо повторного сжатия всего выделившегося CO2 с конечного низкого давления обратно до давления этапа растворения. Таким образом, рабочие давления этапов осаждения и повторного сжатия могут быть выбраны для оптимизации осаждения при минимизации общего количества энергии на повторное сжатие; и

• промежуточным охлаждением повторно сжатых потоков CO2 между этапами, что дополнительно обеспечивает сокращение количества энергии, требуемой на повторное сжатие, а также извлечением увлекаемой воды или водяного пара, которые могут быть возвращены обратно в способ в наиболее подходящие места. Данные места могут быть выбраны так, чтобы оптимизировать температуры и концентрации суспензии в способе.

В одном варианте осуществления суспензию, выходящую из реактора растворения, подвергают процессу разделения в сепараторе, который, по существу, отделяет твердые компоненты от жидких компонентов, таким образом разделяя суспензию на поток, содержащий карбонизированный водный раствор, обогащенный ионами магния, и поток, содержащий обедненный магнием твердый остаток. Поток, содержащий карбонизированный водный раствор, обогащенный ионами магния, подают в реакторы осаждения.

В другом варианте выполнения настоящее изобретение предлагает реакторную установку, выполненную с возможностью реализации способов согласно настоящему изобретению. Реакторная установка содержит один или более реакторов растворения и один или более реакторов осаждения, выполненных с возможностью обеспечивать поэтапное снижение давления и извлекать выделившийся CO2 и осажденные карбонаты магния.

В дополнительном варианте выполнения установка может содержать более одного реактора растворения и более одного реактора осаждения, расположенных последовательно или параллельно наряду с операциями блока предварительной и последующей обработки, такими как передача тепла и процессы разделения жидких/твердых или жидких/газообразных компонентов. В данном случае диоксид углерода, высвобождаемый в соответствующих реакторах дегазации/осаждения, для повышения эффективности процесса, может быть возвращен в один или более реакторов растворения при варьировании рабочих давлений и дополнительно других условий процесса. В вариантах выполнения поток концентрированного СО2 может вступать в реакцию с активированным минеральным сырьем в отдельных реакторах или возвращаться в один или более реакторов растворения, с образованием карбоната магния на последующих этапах дегазации/осаждения, максимально увеличивая таким образом образование карбоната магния как одного из ценных продуктов настоящего изобретения.

Настоящее изобретение может обеспечить значительные улучшения по сравнению с предшествующими способами минеральной карбонизации, делая весь процесс более выгодным энергетически и экономически, чем можно было бы ожидать, и, таким образом, более конкурентоспособным, чем предыдущие способы. Таким образом, настоящее изобретение может предложить более выгодное средство превращения диоксида углерода в стабильные карбонаты магния, тем самым позволяя сократить количество диоксида углерода, выбрасываемого в атмосферу. Варианты осуществления изобретения могут быть реализованы в энергетически более выгодных рабочих условиях (включая давление и температуру) по сравнению с теми условиями, которые обычно применяют при карбонизации минералов ex-situ. Варианты выполнения изобретения могут быть реализованы с использованием потоков газа, содержащих диоксид углерода, которые содержат кислотные и/или другие примеси в более высоких концентрациях, чем это допускают известные способы.

Варианты осуществления настоящего изобретения будут описаны далее со ссылкой на следующие, не ограничивающие, примеры.

Пример 1

На фиг. 1 показана технологическая схема, иллюстрирующая варианты осуществления изобретения. Для простоты промежуточные теплообменники, насосы и другие технологические блоки были опущены. Специалистам в данной области техники будет понятно, что такие промежуточные блоки требуются в способе в некоторых местах.

На фиг. 1 показан способ с одним этапом растворения и двумя этапами осаждения. На ней показан процесс (1) активации, при которой минеральное сырье силиката магния нагревают с получением активированного минерала силиката магния, подпиточный бак (2) для суспензии, в котором вода смешивается с активированным минералом силиката магния с получением водной суспензии активированного минерала, реактор (4) растворения, в котором суспензия взаимодействует с потоком (3) газа, содержащим CO2, под давлением. Здесь поток газа, содержащий CO2, содержит относительно чистый CO2 с процесса улавливания дымовых газов и находится под давлением 600 кПа. Температура в реакторе растворения составляет 50°C. Здесь минеральное сырье силиката магния имеет медианно-массовый диаметр частиц, составляющий 37 микрон. Суспензия, выходящая из емкости реактора (4) растворения, поступает в сепаратор (5), который, по существу, разделяет суспензию на карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток. Твердый остаток может образовывать первый продуктовый поток и может быть подвергнут дополнительной обработке, такой как магнитная сепарация для извлечения железа, или кислотному выщелачиванию.

Карбонизированный водный раствор, обогащенный ионами магния, из сепаратора (5) поступает в первый реактор (6) осаждения, где происходит осаждение карбоната магния, ввиду того, что давление снижается до 200 кПа. Температура в первом реакторе осаждения составляет 70°C. Газообразный CO2, выделившийся вследствие сброса давления, повторно сжимается (7) и возвращается обратно в реактор (4) растворения. Суспензия, выходящая из первого реактора (6) осаждения, поступает в сепаратор (5А), который, по существу, отделяет осажденный карбонат магния от оставшегося водного раствора с ионами магния.

Оставшийся водный раствор с ионами магния из сепаратора (5А) поступает во второй реактор (6А) осаждения, в котором происходит дополнительное осаждение карбоната магния ввиду того, что давление дополнительно снижено до 50 кПа. Температура во втором реакторе осаждения составляет 85°C. Дополнительный газообразный CO2, выделившийся вследствие сброса давления, повторно сжимается (7А) и смешивается с CO2, выделившимся из первого реактора (6) осаждения, до того, как он будет дополнительно сжат (7) и возвращен обратно в реактор (4) растворения. Суспензия, выходящая из второго реактора (6А) осаждения, поступает в сепаратор (5В), который, по существу, отделяет осажденный карбонат магния от оставшегося водного раствора с ионами магния. Оставшийся водный раствор с ионами магния возвращают обратно в подпиточный бак (2) для суспензии.

Пример 2

На фиг. 2 показана технологическая схема, иллюстрирующая дополнительные варианты осуществления изобретения. Для простоты промежуточные теплообменники, насосы и другие технологические блоки были опущены. Специалистам в данной области техники будет понятно, что такие промежуточные блоки требуются в способе в некоторых местах.

На фиг. 2 показан процесс (1) активации, при которой минеральное сырье силиката магния нагревают и измельчают с получением активированного минерала силиката магния, имеющего медианно-массовый диаметр частиц, составляющий 45 микрон, подпиточный бак (2) для суспензии, в котором вода смешивается с активированным минералом силиката магния с получением водной суспензии активированного минерала, первый реактор (4) растворения, в котором суспензия взаимодействует с потоком (3) газа, содержащим CO2, который был сжат (3). Здесь поток газа, содержащий CO2, содержит дымовые газы и находится под давлением 1000 кПа, что дает парциальное давление CO2, составляющее 80 кПа. Температура в реакторе растворения составляет 50°C. Суспензия, выходящая из первого реактора (4) растворения, содержит карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток. Во втором реакторе (4А) растворения магний дополнительно растворяется из минерала. Здесь парциальное давление CO2 составляет 600 кПа, а температура составляет 60°C. Суспензия, выходящая из второго реактора растворения, поступает в сепарационный блок (5), где происходит отделение водного раствора от твердого остатка, который содержит продукт, обогащенный диоксидом кремния. Отделенный карбонизированный водный раствор, обогащенный ионами магния, поступает в последовательно расположенные реактора (6) и (6А) осаждения, где происходит осаждение карбоната магния.

В данном примере газообразный CO2 постепенно выделяется из реакторов (6 и 6А) осаждения за счет последовательного снижения давления в два этапа, вызывая поэтапный рост pH раствора и индуцируя осаждение карбоната магния из карбонизированного водного раствора, обогащенного ионами магния. Выделившийся CO2 сжимают (7А и 7В) и подают обратно во второй реактор (4А) растворения при давлении 600 кПа. В первом реакторе (6) осаждения давление снижено до 200кПа. Температура в первом реакторе осаждения составляет 60°C. Суспензия, выходящая из первого реактора (6) осаждения, поступает в сепаратор (5А), который, по существу, отделяет осажденный карбонат магния от оставшегося водного раствора с ионами магния.

Оставшийся водный раствор с ионами магния из сепаратора (5А) поступает во второй реактор (6А) осаждения, в котором происходит дополнительное осаждение карбоната магния ввиду того, что давление дополнительно снижено до абсолютного давления в 50 кПа за счет применения частичного вакуума. Температура во втором реакторе осаждения составляет 65°C. Газообразный CO2, выделившийся вследствие сброса давления, повторно сжимается (7В) и возвращается обратно в реактор (4А) растворения.

В данном примере из сепаратора (5) получают продуктовый поток, который содержит твердые компоненты, обогащенные диоксидом кремния. Такой поток может быть подвергнут дополнительной обработке с получением продуктов с высокой ценностью. В частности, он может быть подвергнут обработке в мокром магнитном сепараторе для извлечения фракции, обогащенной железом, которая может быть ценным продуктом. Оставшаяся фракция, обогащенная диоксидом кремния, может быть другим ценным продуктом или может быть повергнута дополнительной обработке или очистке, например, кислотному выщелачиванию любых оставшихся металлов. Дополнительные продуктовые потоки получают из сепараторов (5А и 5В), следующих за реакторами (6 и 6А) осаждения, за счет разделения суспензии, выходящей из реакторов осаждения, на поток, обогащенный твердыми компонентами, и поток, обогащенный жидкими компонентами. Отделенные потоки, обогащенные твердыми компонентами, содержат гидратированный карбонат магния, содержащий несквегонит, который представляет собой другой ценный продукт. Потоки, обогащенные жидкими компонентами, возвращают в способ.

Пример 3

На фиг. 3 показана технологическая схема, иллюстрирующая дополнительные варианты осуществления изобретения. Для простоты промежуточные теплообменники, насосы и другие технологические блоки были опущены. Специалистам в данной области техники будет понятно, что такие промежуточные блоки требуются в способе в некоторых местах.

На фиг. 3 показан процесс (1) активации, при которой минеральное сырье силиката магния нагревают и измельчают с получением активированного минерала силиката магния, имеющего медианно-массовый диаметр частиц, составляющий 45 микрон, подпиточный бак (2) для суспензии, в котором вода смешивается с активированным минералом силиката магния с получением водной суспензии активированного минерала, первый реактор (4) растворения, в котором суспензия взаимодействует с потоком (3) газа, содержащим CO2, который был сжат (3). Здесь поток газа, содержащий CO2, содержит дымовые газы и находится под давлением 1000 кПа, что дает парциальное давление CO2, составляющее 80 кПа. Температура в первом реакторе растворения составляет 40°C. Суспензия, выходящая из первого реактора (4) растворения, содержит карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток. Во втором реакторе (4А) растворения магний дополнительно растворяется из минерала. Здесь парциальное давление CO2 составляет 600 кПа, а температура составляет 50°C. Суспензия, выходящая из второго реактора растворения, поступает в сепарационный блок (5), где происходит отделение водного раствора от твердого остатка, который содержит продукт, обогащенный диоксидом кремния. Отделенный карбонизированный водный раствор, обогащенный ионами магния, поступает в последовательно расположенные реактора (6) и (6А) осаждения, где происходит осаждение карбоната магния.

В данном примере, газообразный CO2, постепенно выделяется из реакторов (6 и 6А) осаждения за счет последовательного поэтапного снижения давления, вызывая поэтапный рост pH раствора и индуцируя осаждение карбоната магния из карбонизированного водного раствора, обогащенного ионами магния. В первом реакторе (6) осаждения давление снижено до 200 кПа. Температура в первом реакторе осаждения составляет 60°C. Суспензия, выходящая из первого реактора (6) осаждения, поступает в сепарационный блок (5А), где водный раствор, по существу, отделяется от твердого компонента, который содержит продукт гидратированного карбоната магния.

Оставшийся водный раствор с ионами магния из сепаратора (5А) поступает во второй реактор (6А) осаждения, в котором происходит дополнительное осаждение карбоната магния ввиду того, что давление дополнительно снижено до абсолютного давления 50кПа за счет применения частичного вакуума. Температура во втором реакторе осаждения составляет 65°C.

Газообразный CO2, выделившийся из второго реактора (6А) осаждения, повторно сжимается (7В) до давления первого реактора (6) осаждения и смешивается с CO2, выделившимся из первого реактора (6) осаждения. Смешанный CO2 повторно сжимают (7А) до давления второго реактора (4А) растворения и смешивают с CO2, выделившимся из второго реактора (4А) растворения. В данном примере между этапами сжатия (7В) и (7А), а также между (7А) и (7), включены блоки (8) и (8А) охлаждения. Сконденсировавшуюся воду удаляют из данных блоков охлаждения и могут возвращать обратно в способ, например, в подпиточный бак (2) для суспензии.

Суспензия, выходящая из первого реактора (6) осаждения поступает в сепаратор (5А), который, по существу, отделяет осажденный карбонат магния от оставшегося водного раствора с ионами магния.

В данном примере из сепаратора (5) получают продуктовый поток, который содержит твердые компоненты, обогащенные диоксидом кремния. Такой поток может быть подвергнут дополнительной обработке с получением продуктов с высокой ценностью. В частности, он может быть подвергнут обработке в мокром магнитном сепараторе для извлечения фракции, обогащенной железом, которая может быть ценным продуктом. Оставшаяся фракция, обогащенная диоксидом кремния, может быть другим ценным продуктом или может быть повергнута дополнительной обработке или очистке, например, кислотному выщелачиванию любых оставшихся металлов. Дополнительные продуктовые потоки получают из сепараторов (5А и 5В), следующих за реакторами (6 и 6А) осаждения, за счет разделения суспензии, выходящей из реакторов осаждения, на поток, обогащенный твердыми компонентами, и поток, обогащенный жидкими компонентами. Отделенные потоки, обогащенные твердыми компонентами, содержат гидратированный карбонат магния, который представляет собой другой ценный продукт. Потоки, обогащенные жидкими компонентами, возвращают в способ. Хотя в данном примере показано два этапа осаждения, также можно использовать более двух таких этапов, с каждым этапом при более низком давлении, чем на предыдущем. Что касается двух таких этапов, то CO2, выделившийся на каждом этапе, можно повторно сжимать и возвращать на этап растворения.

Группа изобретений относится к способу улавливания, секвестрации и утилизации диоксида углерода (CCSU) и к реакторной установке, подходящей для реализации способа. Совмещенный способ улавливания, секвестрации и утилизации диоксида углерода содержит этапы, на которых получают водную суспензию, содержащую водный раствор и твердые частицы, содержащие активированный минерал силиката магния. На этапе растворения, поток газа, содержащий CO2, взаимодействует с водной суспензией при первом давлении для растворения магния из минерала с получением суспензии, содержащей карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток. На этапе осаждения осаждают карбонат магния из ионов магния, полученных при растворении на этапе. Далее путем многократного последовательного поэтапного снижения давления, с каждым этапом при более низком давлении, чем на предыдущем, выделяется CO2, который соответствующим образом поэтапно сжимается и возвращается на этап растворения. Также заявлена реакторная установка для реализации способа. Группа изобретений обеспечивает снижение количества выбрасываемого в атмосферу диоксида углерода при одновременном производстве экономически полезных и ценных продуктов, в частности, карбонатов магния и диоксида кремния. 2 н. и 11 з.п. ф-лы, 3 ил., 3 пр.

1. Совмещенный способ улавливания, секвестрации и утилизации диоксида углерода, который содержит этапы, на которых:

a) получают водную суспензию, содержащую водный раствор и твердые частицы, содержащие активированный минерал силиката магния;

b) на этапе растворения, поток газа, содержащий CO2, взаимодействует с водной суспензией, полученной на этапе a) при первом давлении для растворения магния из активированного минерала силиката магния с получением суспензии, содержащей карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток; и

c) на этапе осаждения, осаждают ионы магния, полученные при растворении на этапе b) в качестве карбоната магния путем многократного последовательного поэтапного снижения давления, с каждым этапом при более низком давлении, чем на предыдущем,

причем при каждом последовательном поэтапном снижении давления выделяется CO2, который соответствующим образом поэтапно сжимается и возвращается на этап растворения.

2. Совмещенный способ по п.1, отличающийся тем, что карбонизированный водный раствор, обогащенный ионами магния, получают растворением активированного минерала силиката магния в одном или более реакторах, питаемых входящим потоком газа, содержащим CO2, при давлении выше атмосферного и затем, на двух или более этапах осаждения, индуцируют сдвиг pH в карбонизированном водном растворе, обогащенном ионами магния за счет удаления растворенного CO2 посредством понижения давления в карбонизированном водном растворе, обогащенном ионами магния, осаждая таким образом карбонат магния.

3. Совмещенный способ по п.1, отличающийся тем, что карбонизированный водный раствор, обогащенный ионами магния, получают растворением активированного минерала силиката магния в одном или более реакторах, питаемых входящим потоком газа, содержащим CO2, при давлении близком к, равном или превышающем атмосферное, и затем, на двух или более отдельных этапах осаждения, индуцируют сдвиг pH в растворе за счет удаления растворенного CO2 посредством применения частичного вакуума или давления ниже атмосферного по меньшей мере на одном из этапов осаждения, осаждая таким образом карбонат магния.

4. Совмещенный способ по любому из пп.1-3, отличающийся тем, что этап растворения осуществляют в реакторе растворения, а суспензию, выходящую из реактора растворения, подвергают процессу разделения в сепараторе, который по существу отделяет твердые компоненты от жидких компонентов, таким образом разделяя суспензию на поток суспензии, содержащий карбонизированный водный раствор, обогащенный ионами магния, и поток суспензии, содержащий обедненный магнием твердый остаток.

5. Совмещенный способ по любому из пп.1-4, отличающийся тем, что давление на каждом этапе растворения находится в диапазоне 100-20000 кПа, а температура находится в диапазоне 20°C-185°C.

6. Совмещенный способ по любому из пп.1-5, отличающийся тем, что поток, содержащий CO2, выделившийся при любом поэтапном снижении давления, сжимают и смешивают с потоком, содержащим CO2, выделившимся на любом предшествующем этапе, до того, как он будет дополнительно сжат и возвращен на этап растворения.

7. Совмещенный способ по п.6, отличающийся тем, что поток, содержащий CO2, который был сжат, охлаждают до смешивания с потоком, содержащим CO2, выделившимся на любом предшествующем этапе, до того, как он будет дополнительно сжат и возвращен на этап растворения.

8. Совмещенный способ по п.7, отличающийся тем, что при охлаждении конденсируется увлекаемый водяной пар.

9. Совмещенный способ по п.8, отличающийся тем, что сконденсировавшуюся воду возвращают обратно в совмещенный способ.

10. Совмещенный способ по п.4, отличающийся тем, что обедненный магнием твердый остаток подвергают процессу мокрой магнитной сепарации для извлечения из него части, обогащенной железом.

11. Совмещенный способ по п.4, отличающийся тем, что обедненный магнием твердый остаток подвергают химической обработке для очистки содержащегося в нем диоксида кремния.

12. Совмещенный способ по п.11, отличающийся тем, что химическая обработка представляет собой кислотное выщелачивание.

13. Реакторная установка для улавливания, секвестрации и утилизации диоксида углерода, причем реакторная установка содержит емкость реактора растворения и два или более реакторов осаждения, причем емкость реактора растворения выполнена с возможностью взаимодействия потока газа, содержащий CO2, с водной суспензией, содержащей водный раствор и твердые частицы, содержащие активированный минерал силиката магния для растворения при первом давлении для растворения магния из активированного минерала силиката магния с получением суспензии, содержащей карбонизированный водный раствор, обогащенный ионами магния, и обедненный магнием твердый остаток,

а два или более реакторов осаждения выполнены с возможностью (i) осаждения карбоната магния из ионов магния в суспензию, содержащую карбонизированный водный раствор, обогащенный ионами магния, путем многократного последовательного поэтапного снижения давления, при этом каждый этап (a) проходит при более низком давлении, чем предыдущий, и (b) высвобождения CO2, который соответственно поэтапно сжимается и рециркулируется обратно в емкость реактора растворения, и (ii) извлечения осажденного карбоната магния.

| US 20080299024 A1, 04.12.2008 | |||

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЧИСТОГО MgCO ИЗ ГОРНОЙ ПОРОДЫ, СОДЕРЖАЩЕЙ ОЛИВИН | 2006 |

|

RU2437833C2 |

| Mischa Werner, Subrahmaniam Hariharan, Marco Mazzotti | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| WO 2006008242 A1, 26.01.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

| RU | |||

Авторы

Даты

2023-03-02—Публикация

2019-05-08—Подача