Изобретение относится к мембранной технике и технологии, а именно к технологии изготовления гетерогенных ионообменных биполярных мембран, используемых для обработки технологических солевых растворов с целью получения растворов кислот и щелочей и безреагентной коррекции показателя кислотности рН растворов.

Известен способ изготовления биполярной мембраны путем горячего прессования и одновременного армирования монополярных сильнокислотной катионообменной мембраны и сильноосновной анионообменной мембраны. Между катионообменной и анионообменной мембранами по рабочему участку биполярной мембраны формируют слой из смеси фосфорорганического соединения, содержащего эфирный кислород в алкильных радикалах, с азотофосфорсодержащим полиамфолитом [патент РФ 2236897, МПК3 B01D 67/00 (2000.01), C08J 5/22 (2000.01), опубл. 27.09.2004]. Недостатком данного способа является большой расход вносимой смеси фосфорорганического соединения и азотофосфорсодержащего полиамфолита (40 г/м2).

Известен также способ изготовления биполярной мембраны, содержащей сильнокислотный катионообменный и сильноосновный анионообменный слои, между которыми вводят слой ионообменника или слои ионообменников слабо кислотного катионообменника КФ-1 и сильноосновного анионообменника АВ-23 м [а.с. SU 745193, А1, МПК3 С25В 13/04, опубл. 15.04.1990]. Ионообменники КФ-1 и АВ-23 м измельчают и вальцуют с полиэтиленом, получая тонкие и хрупкие вальцованные слои ионообменника и полиэтилена без армирующей ткани. Такие вальцованные слои ионообменника или смеси ионообменников помещают между катионообменной и анионообменной гетерогенными мембранами и спрессовывают. Полученная таким способом гетерогенная ионообменная биполярная мембрана имеет низкое рабочее напряжение и высокие выходы по току водородных и гидроксильных ионов. Недостатком данного способа является большой расход ионообменников КФ-1 и АВ-23 м.

Наиболее близким аналогом к заявляемому способу является способ изготовления гетерогенной ионообменной биполярной мембраны, получаемой методом горячего прессования гетерогенной катионообменной мембраны, содержащей сильнокислотные ионогенные группы, гетерогенной анионообменной мембраны, содержащей сильноосновные ионогенные группы и порошка ионообменника, или смеси порошков ионообменников между ними [патент US 4253900, МПК3 C08J 5/02 (2006.01), опубл. 03.03.1981]. Порошок ионообменника, или смеси порошков ионообменников наносили на катионообменную мембрану или на обе мембраны в виде пасты на основе органического растворителя, например: диметилформамид (ДМФА), метанол, четыреххлористый углерод, хлороформ, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, 1,1,2,2-тетрахлорэтан, диметилацетамид, декалин, тетралин или циклогексан. Высушивали на воздухе в течение 10 минут. После высушивания на поверхности катионообменной мембраны или обеих мембран остается ионообменник или смесь ионообменников. Если паста ионообменника наносится только на катионообменную мембрану, то на ее поверхность, покрытую ионообменником, накладывают анионообменную мембрану. Если пасту наносят на обе мембраны, то их накладывают поверхностями с нанесенным ионообменником друг к другу. После этого мембраны спрессовывают при нагревании.

Полученные таким способом гетерогенные ионообменные биполярные мембраны имеют низкое рабочее напряжение. Однако из-за использования летучих и токсичных органических растворителей способ изготовления этих мембран токсичен.

Задачей изобретения является усовершенствование способа изготовления гетерогенной ионообменной биполярной мембраны, позволяющее повысить его экологичность и эксплуатационные характеристики мембраны.

Техническим результатом заявляемого изобретения является разработка экологического способа обеспечение возможности получения гетерогенной ионообменной биполярной мембраны, имеющей низкое рабочее напряжение.

Технический результат достигается тем, что способ изготовления гетерогенной ионообменной биполярной мембраны методом горячего прессования включает нанесение на гетерогенную катионообменную мембрану и/или гетерогенную анионообменной мембрану слоя пасты порошка ионообменника, высушивание на воздухе одной или обеих мембран с нанесенной пастой и последующее их прессование, при этом паста представляет собой порошок ионообменника на водной основе с массовой долей сухого порошка ионообменника 0,25-0,33, перед нанесением слоя пасты одну и/или обе мембраны выдерживают в воде при комнатной температуре в течение 20-24 часов, высушивание осуществляют в течение 12-24 часов, а прессование при температуре 120-140°С, при давлении 14-15 атмосфер в течение 5-10 минут и охлаждают до температуры 40°С без снятия давления, при этом общий расход пасты на изготовления гетерогенной ионообменной биполярной мембраны в расчете на сухой порошок составляет 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 на каждую из поверхностей выдержанных в воде мембран.

В качестве ионообменников используют, например: порошок КФ-1, содержащий слабокислотные фосфорнокислотные группы; порошок КБ-2, содержащие слабокислотные карбоксильные группы; порошок ЭДЭ-10п, содержащий средние и слабоосновные аминогруппы. Использование данных ионообменников позволяет обеспечить экологичность способа получения гетерогенной ионообменной биполярной мембраны. Гранулы ионообменников предварительно измельчали с помощью шаровой мельницы до образования мелкодисперсного порошка. Размер частиц порошка после помола составлял 20-80 мкм.

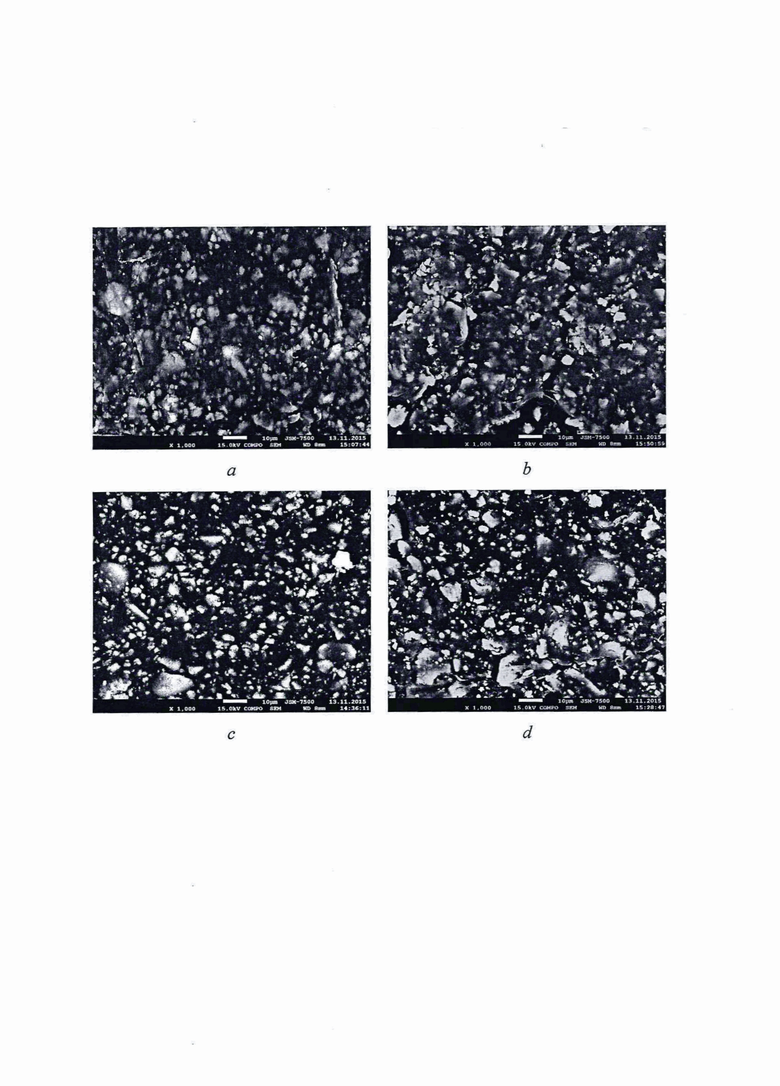

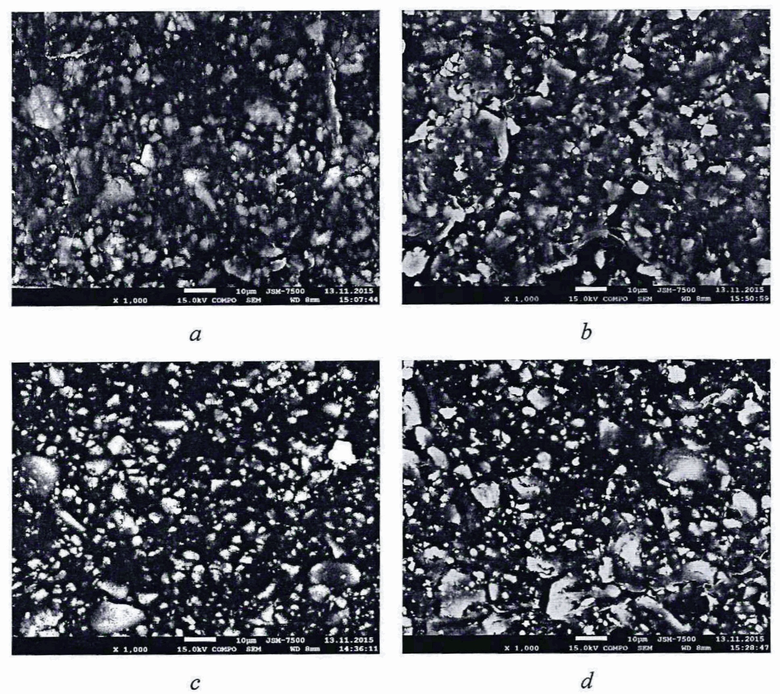

На фигуре представлены фотографии, полученные с помощью сканирующего электронного микроскопа, поверхностей мембран Ralex СМИ-PES а) и Ralex АМН-PES с) в исходном сухом состоянии. Фотографии поверхностей мембран Ralex CMH-PES b) и Ralex АМН-PES d) получены после выдержки мембран в воде в течение 20-24 часов и последующего высушивания в течение 12-24 часов.

Следует отметить, что независимо от того, какую гетерогенную ионообменную мембрану выдерживают в воде при комнатной температуре (15-25°С), то ли катионообменную мембрану, то ли анионообменную мембрану, то ли обе мембраны, в течение 20-24 часов с последующим нанесением пасты ионообменника на водной основе, высушиванием одной и/или двух мембран с нанесенной пастой ионообменника на воздухе в течение 12-24 часов, накладывание мембран поверхностями с нанесенной пастой внутрь, достигается поставленный технический результат. Это обусловлено тем, что набухшая влажная мембрана имеет значительно большую шероховатость поверхности, чем шероховатость сухой мембраны, в результате увеличения объема частиц ионообменника, находящихся в объеме мембраны и в ее приповерхностных слоях (см. фиг.b), d)). Частицы ионообменника прорывают пленку полиэтилена, появляются на поверхности гетерогенной ионообменной мембраны, тем самым увеличивая шероховатость ее поверхности. Набухшая поверхность мембраны приводит к улучшению адгезии частиц ионообменника, наносимых на ее поверхность в виде пасты, лучшему удержанию частиц ионообменника на этой поверхности.

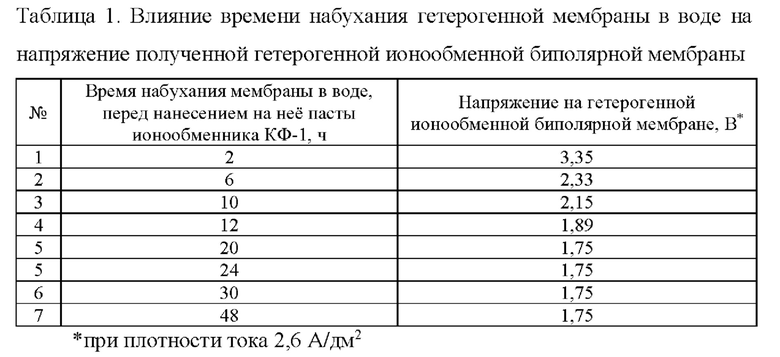

Экспериментально было установлено, что если мембрану выдерживают в воде менее 20-24 часов, то ее поверхность имеет недостаточную шероховатость для адгезии частиц ионообменника при нанесении пасты ионообменника (см. табл.1, №1-4). Это связано с недостаточным набуханием частиц ионообменника, находящихся в объеме мембраны и в ее приповерхностных слоях. Не все частицы ионообменника прорывают полиэтилен на поверхности мембраны, из-за чего паста ионообменника наносится неравномерно, что приводит к изготовлению биполярной мембраны с повышенным рабочем напряжением. Увеличение времени выдерживания в воде более 24 часов нецелесообразно, ввиду увеличения времени изготовления мембраны.

Массовая доля ионообменника в составе пасты составляла 0,25-0,33 и расход сухого порошка ионообменника соответствовал 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 поверхностей двух выдержанных в воде мембран.

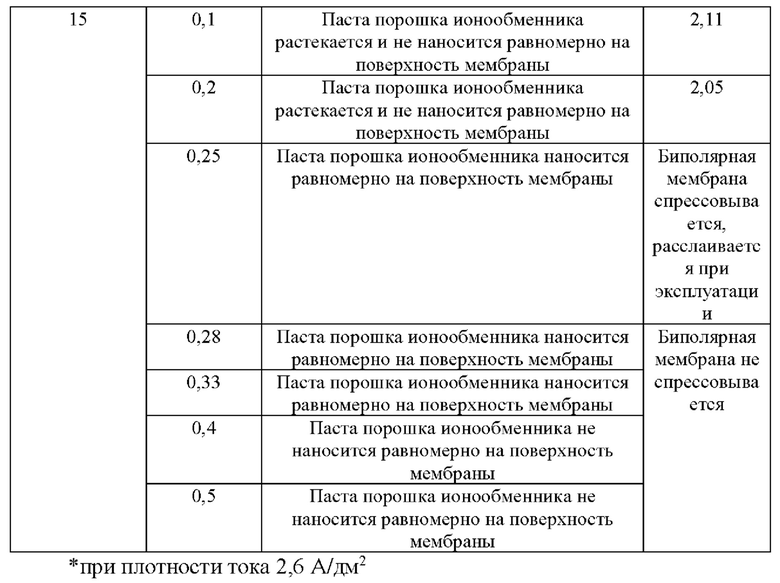

Экспериментально была определена оптимальная массовая доля порошка ионообменника в пасте, наносимой на поверхность гетерогенной ионообменной мембраны (см. табл.2). Время выдерживания мембраны в воде 20-24 часа.

Как видно из табл.2 при массовой доле порошка ионообменника, входящего в состав водной пасты, равной 0,2 и менее, водная паста растекается по поверхности влажной мембраны и ее слой получается неравномерным, что приводит к ухудшению электрохимических характеристик.

При массовой доле 0,4-0,5 порошка ионообменника в составе водной пасты при ее нанесении образуется комки на поверхности влажной мембраны. В результате полиэтилен, находящийся на поверхностях катионообменной и анионообменной мембран, не сплавляется при горячем прессовании.

Если массовая доля порошка ионообменника, входящего в состав водной пасты, находится в диапазоне 0,25-0,33, то паста ионообменника равномерно наносится на поверхность влажной мембраны и не растекается.

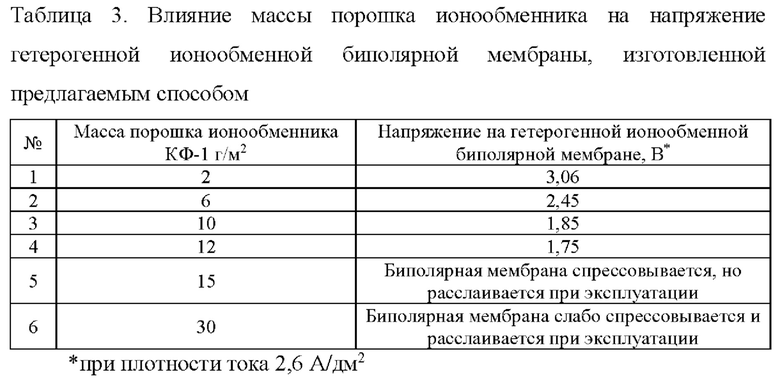

Для определения оптимальной массы порошка ионообменника, наносимой на 1 м2 площади мембраны, на поверхность одной выдержанной в воде мембраны наносили пасту ионообменника с массовой долей порошка ионообменника 0,25-0,33 (см. табл.3). Время выдерживания мембраны в воде 20-24 часа при комнатной температуре.

С увеличением массы порошка ионообменника, напряжение на мембране уменьшается. Однако, если масса сухого порошка ионообменника в составе пасты, выше 12 г/м2, то напряжение на получаемой биполярной мембране практически не изменяется. При дальнейшем увеличении массы порошка ионообменника, катионообменные и анионообменные гетерогенные мембраны не спрессовываются при нагревании или полученная гетерогенная биполярная мембрана расслаивается при эксплуатации. Это связано с тем, что слишком большое количество нанесенного ионообменника не позволяет полиэтилену, находящемуся на поверхности катионообменной и анионообменной мембран, сплавится при горячем прессовании мембран.

Экспериментально установлено, что если мембрану с нанесенными ионообменником сушить менее 12-24 часов на воздухе, а затем спрессовывать ее с другой мембраной, то мембраны либо не спрессовываются, либо расслаиваются при эксплуатации биполярной мембраны (см. табл.4). Время выдерживания мембраны в воде при комнатной температуре 20-24 часа. Массовая доля сухого порошка ионообменника в составе пасты 0,25-0,33, расход сухого порошка ионообменника 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 поверхностей двух выдержанных в воде мембран.

Мембрану с нанесенной пастой ионообменника необходимо сушить не менее 12-24 часов на воздухе (15-25°С).

Были определены оптимальные значения давления и температуры для получения гетерогенных ионообменных биполярных мембран, изготовленных предлагаемым способом (см. табл.5). Время выдерживания мембраны в воде при комнатной температуре 20-24 часа. Массовая доля порошка ионообменника в составе пасты 0,25-0,33, расход сухого порошка ионообменника 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 на каждую поверхность из двух выдержанных в воде мембран. Время сушки мембраны на воздухе после нанесения на ее поверхность пасты ионообменника 12-24 часов.

Оптимальными условиями горячего прессования гетерогенных ионообменных биполярных мембран, изготовленных по предлагаемому способу, являются температура 120-140°С и давление 14-15 атмосфер.

Было определено оптимальное время горячего прессования катионообменной и анионообменной мембраны с порошком ионообменника для получения гетерогенных ионообменных биполярных мембран, изготовленных предлагаемым способом (см. табл.6). Время выдерживания мембраны в воде 20-24 часа. Массовая доля порошка ионообменника в составе пасты 0,25-0,33, расход сухого порошка ионообменника 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 на каждую поверхность из двух выдержанных в воде мембран. Время сушки мембраны после нанесения на ее поверхность пасты ионообменника 12-24 часов. Температура прессования мембран 120-140°С и давление 14-15 атмосфер.

Оптимальными условиями времени горячего прессования гетерогенных ионообменных биполярных мембран, изготовленных по предлагаемому способу при температуре 120-140°С и давлении 14-15 атмосфер, является 5-10 минут с последующем охлаждением без снятия давления.

Полученная по заявленному способу гетерогенная ионообменная биполярная мембрана с порошком ионообменника между катионообменными и анионообменными мембранами, обладает близкими электрохимическими характеристиками со способом-прототипом (см. табл.6). Кроме того, при ее получении не используют летучие и токсичные органические растворители, а расход ионообменника не превышает 10-12 г/м2.

Пример 1

Сильнокислотную катионообменную мембрану с сульфокислотными группами (Ralex СМН, производитель MEGA Group, Чехия), выдерживают в воде 20 часов при комнатной температуре (15°С). Удалив избыток воды с поверхности влажной катионообменной мембраны, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,25. Масса порошка ионообменника равна 10 г/м2. Затем мембрану сушат на воздухе 12 часов, накладывают на нее сухую анионообменную мембрану с четвертичными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), подвергают горячему прессованию при температуре 120°С и давлении 14 атмосфер в течение 5 минут и охлаждают до температуры 40°С без снятия давления.

Пример 2

Сильноосновную анионообменную мембрану с четвертичными ионогенными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), выдерживают в воде 22 часа при комнатной температуре (20°С). Удалив избыток воды с поверхности влажной катионообменной мембраны, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,30. Масса порошка ионообменника равна 11 г/м2. Затем мембрану сушат на воздухе 18 часов, накладывают на нее сухую катионообменную мембрану с сульфокислотными группами (Ralex СМИ, производитель MEGA Group, Чехия), подвергают горячему прессованию при температуре 130°С и давлении 14 атмосфер в течение 7 минут и охлаждают до температуры 40°С без снятия давления.

Пример 3

Сильнокислотную катионообменную мембрану с четвертичными ионогенными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), выдерживают в воде 24 часа при комнатной температуре (25°С). Удалив избыток воды с поверхности влажной катионообменной мембраны, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,33. Масса порошка ионообменника равна 12 г/м2. Затем мембрану сушат на воздухе 24 часов, накладывают на нее сухую катионообменную мембрану с сульфокислотными группами (Ralex СМИ, производитель MEGA Group, Чехия), подвергают горячему прессованию при температуре 140°С и давлении 15 атмосфер в течение 10 минут и охлаждают до температуры 40°С без снятия давления.

Пример 4

Сильнокислотную катионообменную мембрану с сульфокислотными группами (Ralex СМН, производитель MEGA Group, Чехия) и сильноосновную анионообменную мембрану с четвертичными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), выдерживают в воде 20 часов при комнатной температуре (15°С). Удалив избыток воды с поверхности влажных мембран, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,25. Масса порошка ионообменника равна 5 г/м2 на поверхность каждой мембраны. Затем мембраны сушат на воздухе 12 часов. Высушенные мембраны совмещают, подвергают горячему прессованию при температуре 120°С и давлении 14 атмосфер в течение 5 минут и охлаждают до температуры 40°С без снятия давления.

Пример 5

Сильнокислотную катионообменную мембрану с сульфокислотными группами (Ralex СМН, производитель MEGA Group, Чехия) и сильноосновную анионообменную мембрану с четвертичными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), выдерживают в воде 22 часа при комнатной температуре (20°С). Удалив избыток воды с поверхности влажных мембран, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,30. Масса порошка ионообменника равна 6 г/м2 на поверхность каждой мембраны. Затем мембраны сушат на воздухе 18 часов. Высушенные мембраны совмещают, подвергают горячему прессованию при температуре 130°С и давлении 14 атмосфер в течение 7 минут и охлаждают до температуры 40°С без снятия давления.

Пример 6

Сильнокислотную катионообменную мембрану с сульфокислотными группами (Ralex СМН, производитель MEGA Group, Чехия) и сильноосновную анионообменную мембрану с четвертичными аминогруппами (Ralex АМН, производитель MEGA Group, Чехия), выдерживают в воде 24 часа при комнатной температуре (25°С). Удалив избыток воды с поверхности влажных мембран, наносят пасту ионообменника с массовой долей сухого порошка КФ-1 0,33. Масса порошка ионообменника равна 6 г/м2 на поверхность каждой мембраны. Затем мембраны сушат на воздухе 24 часов. Высушенные мембраны совмещают, подвергают горячему прессованию при температуре 140°С и давлении 15 атмосфер в течение 10 минут и охлаждают до температуры 40°С без снятия давления.

Электрохимические характеристики мембран, изготовленных по примерам 1-3, приведены в таблице 8.

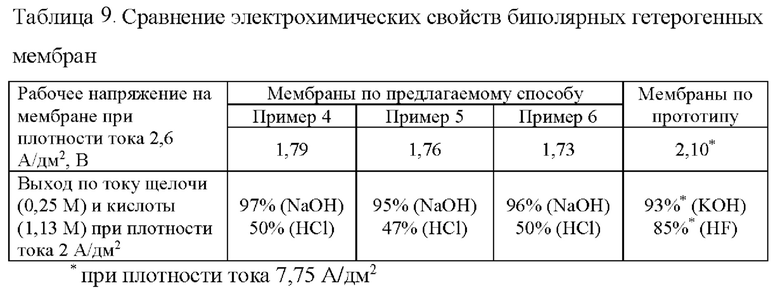

Электрохимические характеристики мембран, изготовленных по примерам 4-6, приведены в таблице 9.

Приведенные экспериментальные исследования подтверждают, что получаемые биполярные мембраны имеют характеристики сопоставимые с биполярными мембранами, полученные по способу-прототипу, однако предлагаемый способ является экологически чистым и безопасным, т.е. технический результат достигается. Заявляемый способ обладает новизной изобретательским уровнем и промышленной применимости и отличительными признаками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биполярной мембраны | 2021 |

|

RU2763133C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСЛОЙНЫХ МЕМБРАН | 2011 |

|

RU2516160C2 |

| Биполярная ионообменная мембрана | 1978 |

|

SU745193A1 |

| МЕМБРАННЫЙ МОДУЛЬ | 1992 |

|

RU2060802C1 |

| ИМПУЛЬСНЫЙ НАКОПИТЕЛЬ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2008 |

|

RU2383957C2 |

| СПОСОБ РАЗДЕЛЕНИЯ АМИНОКИСЛОТ И УГЛЕВОДОВ ЭЛЕКТРОДИАЛИЗОМ | 2009 |

|

RU2426584C2 |

| БИПОЛЯРНАЯ МЕМБРАНА | 2005 |

|

RU2290985C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ОСНОВНЫХ АМИНОКИСЛОТ ЭЛЕКТРОДИАЛИЗОМ | 2009 |

|

RU2412748C2 |

| СПОСОБ ОЧИСТКИ КОНЦЕНТРИРОВАННЫХ ВОДНЫХ РАСТВОРОВ ГЛИОКСАЛЯ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ КИСЛОТ | 2010 |

|

RU2455052C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ РАСТВОРОВ НЕЙТРАЛЬНЫХ АМИНОКИСЛОТ | 2016 |

|

RU2647739C1 |

Изобретение относится к мембранной технике и технологии, а именно к технологии изготовления гетерогенных ионообменных биполярных мембран, используемых для обработки технологических солевых растворов с целью получения растворов кислот и щелочей и безреагентной коррекции показателя кислотности рН растворов. Представлен способ изготовления гетерогенной ионообменной биполярной мембраны методом горячего прессования, включающий нанесение на гетерогенной катионообменную мембрану и/или гетерогенной анионообменной мембраны слоя пасты порошка ионообменника, высушивание на воздухе одной или обеих мембран и последующее их прессование, характеризующийся тем, что паста представляет собой порошок ионообменника на водной основе с массовой долей сухого порошка ионообменника 0,25-0,33, перед нанесением слоя пасты одну и/или обе мембраны выдерживают в воде при комнатной температуре в течение 20-24 ч, высушивание осуществляют в течение 12-24 ч, а прессование при температуре 120-140°С, при давлении 14-15 атм в течение 5-10 мин и охлаждают до температуры 40°С без снятия давления, при этом общий расход пасты на изготовления гетерогенной ионообменной биполярной мембраны в расчете на сухой порошок составляет 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 на каждую из поверхностей двух выдержанных в воде мембран. Изобретение обеспечивает возможность получения гетерогенной ионообменной биполярной мембраны, имеющей низкое рабочее напряжение. 1 з.п. ф-лы, 1 ил., 9 табл., 9 пр.

1. Способ изготовления гетерогенной ионообменной биполярной мембраны методом горячего прессования, включающий нанесение на гетерогенной катионообменную мембрану и/или гетерогенной анионообменной мембраны слоя пасты порошка ионообменника, высушивание на воздухе одной или обеих мембран и последующее их прессование, отличающийся тем, что паста представляет собой порошок ионообменника на водной основе с массовой долей сухого порошка ионообменника 0,25-0,33, перед нанесением слоя пасты одну и/или обе мембраны выдерживают в воде при комнатной температуре в течение 20-24 ч, высушивание осуществляют в течение 12-24 ч, а прессование при температуре 120-140°С, при давлении 14-15 атм в течение 5-10 мин и охлаждают до температуры 40°С без снятия давления, при этом общий расход пасты на изготовления гетерогенной ионообменной биполярной мембраны в расчете на сухой порошок составляет 10-12 г на 1 м2 поверхности одной выдержанной в воде мембраны или 5-6 г на 1 м2 на каждую из поверхностей двух выдержанных в воде мембран.

2. Способ по п.1, отличающийся тем, что в качестве ионообменника используют порошок КФ-1 или КБ-2 или ЭДЭ-10п.

| US 4253900 A, 03.03.1981 | |||

| ZABOLOTSKII V | |||

| Heterogeneous bipolar membranes and their application in electrodialysis | |||

| Desalination, 2014, Vol.342, P | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| ШЕЛЬДЕШОВ Н | |||

| В | |||

| и др | |||

| Влияние гидроксидов тяжелых металлов на диссоциацию воды в биполярной мембране | |||

| Научный журнал КубГАУ, 2015, No.114 (10), С.1-13 | |||

| Способ получения биполярной мембраны | 2021 |

|

RU2763133C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСЛОЙНЫХ МЕМБРАН | 2011 |

|

RU2516160C2 |

Авторы

Даты

2023-03-07—Публикация

2022-04-26—Подача