ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ формирования твердой сахарной оболочки на множестве корпусов.

УРОВЕНЬ ТЕХНИКИ

Часто требуется наносить твердое сахарное покрытие на сладости, такие как кондитерские изделия или орехи с конфетным покрытием. Твердое сахарное покрытие на внешней стороне кондитерского изделия часто называют «твердой конфетной оболочкой». В дополнение к обеспечению улучшения вкуса кондитерского изделия твердое сахарное покрытие можно использовать для обеспечения окрашенного слоя на кондитерском изделии и/или для обеспечения барьера между корпусом кондитерского изделия и внешней средой или другими внешними частями кондитерского изделия.

Обычный способ нанесения твердого сахарного покрытия заключается в дражировании множества корпусов для создания твердого сахарного покрытия на корпусах. При дражировании корпусы переворачиваются во вращающемся котле (то есть вращающемся барабане), и жидкий сироп распределяется в котле на переворачиваемые корпуса. Воздействие переворачиванием на корпусы способствует распределению сиропа по всем корпусам и равномерному покрытию их внешних поверхностей. После покрытия внешних поверхностей корпусов сиропом в котле переворачивание корпусов продолжается, и осушающий газ подается в котел. За счет удаления воды осушающим газом и последующей кристаллизации сахара жидкий сироп на корпусах концентрируется до твердого вещества и становится твердым, образуя твердый сахарный слой. Такое нанесение сиропа с последующей сушкой/затвердеванием сиропа в твердый сахарный слой в совокупности называется «циклом впрыска». Обычно проводиться большое количество таких циклов впрыска - каждый раз добавляя дополнительный твердый сахарный слой корпусам - для достижения требуемой толщины, полноты покрытия и качества твердого сахарного покрытия.

Поскольку стадии нанесения покрытия и затвердевания в цикле впрыска могут занимать значительное количество времени, а цикл впрыска обычно повторяется много раз, то процессы дражирования могут потребовать большого количества времени и энергии. Кроме того, если требуется окрашивание твердого сахарного покрытия, то обычно необходимы большие объемы красящих добавок. Обычно цвет придают твердому сахарному покрытию включением одной или более красящих добавок в сироп(ы), используемый в процессе дражирования. Красящие добавки можно смешать с сиропом до заливки им корпусов, переворачиваемых в котле. Для достижения однородного цвета, соответствующего требуемому оттенку или тону, а также для полного покрытия кондитерского изделия, красящую добавку включают в сироп нескольких последовательных циклов впрыска. Использование красящих добавок в многократных циклах впрыска приводит к большому объему используемых красящих добавок. Этот большой объем добавок может значительно увеличить стоимость покрытия корпусов.

Процессы пленкообразования использовались в фармацевтической промышленности для нанесения полимерных пленок в качестве внешнего слоя на дражированную капсулу или таблетку. Однако использование полимерных пленкообразователей может быть нежелательным для кондитерских изделий, предназначенных для разжевывания до проглатывания. Жевание полимерной пленки может привести к высвобождению пленкообразователя во рту, где пленкообразователь будет покрывать язык, зубы и другие поверхности, с которыми он вступает в контакт, что приводит к неприятным ощущениям при потреблении.

Таким образом, чрезвычайно предпочтительным является способ получения твердого сахарного покрытия на кондитерских изделиях, который занимает меньше времени и/или требует меньшего количества красящей добавки. Такой способ предпочтительно не содержит компонентов, которые оказывали бы отрицательно влияние на ощущения при потреблении, таких как пленкообразователи.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Кондитерские изделия и другие материалы с покрытием предусматривают включение в своей состав корпуса с твердой оболочкой, окружающей корпус. Твердая оболочка состоит из одного или более первых сахарных слоев и, необязательно, окрашенного слоя поверх одного или более первых сахарных слоев. Предлагается усовершенствованный способ нанесения сахарного пленочного покрытия на корпусы, при этом способ имеет цикл нанесения покрытия для обеспечения покрывающего слою с получением покрытых сахарной пленкой корпусов. Цикл нанесения покрытия включает стадии а) перемешивания корпусов в резервуаре для нанесения покрытия; b) подача осушающего газа в резервуар для нанесения покрытия, причем осушающий газ обеспечивает скорость сушки для удаления влаги в резервуаре для нанесения покрытия; c) распыление влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и подаче осушающего газа вокруг корпусов в резервуаре для нанесения покрытия с получением влажных покрытых корпусов, имеющих влажное покрытие, где сахарный сироп содержит кристаллизующийся сахар, где скорость распыления обеспечивает скорость добавления влаги выше скорости сушки в резервуаре для нанесения покрытия; и d) после формирования влажного покрытого корпуса уменьшение скорости распыления или прекращение распыления влажного сахарного сиропа при подаче осушающего газа для обеспечения скорости добавления влаги ниже скорости сушки в резервуаре для нанесения покрытия, вследствие чего влажные покрытые корпуса теряют свою влагу с получением покрытого сахарной пленкой корпуса. Дополнительно предлагается усовершенствованный способ нанесения сахарного покрытия на корпусы. Усовершенствованный способ, включающий цикл нанесения покрытия, состоит из стадий: а) перемешивания корпусов в резервуаре для нанесения покрытия, b) подачи осушающего газа вокруг корпусов, причем осушающий газ обеспечивает скорость высыхания влаги в резервуаре для нанесения покрытия и с) распыления влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и при подаче осушающего газа вокруг корпусов с получением покрытых корпусов, покрытых базовым сахарным слоем, причем сахарный сироп содержит кристаллизующийся сахар, и где скорость распыления обеспечивает скорость добавления влаги ниже скорости сушки для удаления влаги в резервуаре для нанесения покрытия, причем покрытые корпусы дополнительно покрывают внешним покрывающим слоем с использованием способа нанесения внешнего покрытия. Способ нанесения внешнего покрытия состоит из стадий: i) перемешивания покрытых корпусов во втором резервуаре для нанесения покрытия; ii) подачи второго осушающего газа во второй резервуар для нанесения покрытия, где осушающий газ обеспечивает вторую скорость сушки для удаления влаги во втором резервуаре для нанесения покрытия; iii) распыления влажного сахарного сиропа со второй скоростью распыления, в мелкодисперсном состоянии, на покрытые корпусы при перемешивании покрытых корпусов и подаче осушающего газа вокруг покрытых корпусов с получением влажных покрытых корпусов, имеющих влажное покрытие, где вторая скорость распыления обеспечивает вторую скорость добавления влаги выше второй скорости сушки в резервуаре для нанесения покрытия; и iv) после формирования влажного покрытого корпуса уменьшения второй скорости распыления или прекращения распыления влажного сахарного сиропа при подаче второго осушающего газа для обеспечения второй скорости добавления влаги ниже второй скорости сушки для удаления влаги во втором резервуаре для нанесения покрытия, вследствие чего влажный покрывающий слой теряет свою влагу.

Способ по настоящему изобретению используется для получения продукта, покрытого сахарной пленкой/оболочкой. Кондитерский продукт, покрытый сахарной оболочкой, состоит из корпуса кондитерского изделия, слоя сахарной оболочки, переходного слоя и окрашенного слоя, где окрашенный слой содержит краситель, при этом окрашенный слой примыкает к переходному слою, который примыкает к слою сахарной оболочки и при этом переходный слой имеет толщину менее 15 мкм. Кондитерский продукт, покрытый сахарной оболочкой, может характеризоваться наличием корпуса кондитерского изделия и слоя твердой сахарной оболочки, где слой твердой сахарной оболочки состоит из внешнего окрашенного сахарного слоя и внутреннего сахарного слоя, при этом окрашенный сахарный слой содержит краситель и кристаллизованный сахар, при этом твердый сахарный слой имеет толщину твердого слоя, а окрашенный сахарный слой имеет толщину окрашенного слоя, и при этом твердый сахарный слой имеет соотношение толщины окрашенного слоя к толщине твердого сахарного слоя от 0,1 до 0,4.

Способ нанесения покрытия сахарным слоем по настоящему изобретению обеспечивает значительно более быстрый процесс нанесения покрытия для получения покрытого корпуса, имеющего аналогичную толщину покрытия, получаемого традиционным способом твердого сахарного дражирования. В настоящем способе осаждается распыляемый сахарный раствор, который частично высушивается во время перемещения от распылительной форсунки к корпусу до осаждения сахарного раствора и нанесения покрытия на корпус. Соответственно, присутствует меньше влаги, которую необходимо удалить из покрытого корпуса. Неожиданно было обнаружено, что удаление влаги из распыляемого сахарного раствора не оказывает отрицательного влияния на такие качества покрытия, как равномерная полнота покрытия, гладкость и толщина, а также конечный блеск покрытого корпуса. Кроме того, пониженное содержание влаги в покрывающем сахарном растворе, который постепенно осаждается на ранее осажденный сахарный слой, образует определенную границу раздела, которая не приводит к значительному растворению верхней части предыдущего слоя и смешиванию с содержимым вновь осажденного сахарного слоя. Снижение растворения и смешивания на границе раздела двух слоев гарантирует, что содержимое позже нанесенного слоя не диффундирует в ранее нанесенный слой. Снижение или отсутствие растворения на границы раздела чрезвычайно предпочтительно. Например, если окрашенный сахарный слой наносится на неокрашенный или другой окрашенный сахарный слой, то не происходит значительной потери красителя от верхнего слоя к нижнему слою, обеспечивая четкие окрашенные слои и минимизирую потерю распыляемого красителя на нижний слой. Настоящий способ представляет собой более эффективный и более быстрый производственный процесс, при котором получают готовые и сухие гладкие покрытые сахаром корпуса, такие как корпуса кондитерского изделия. Несмотря на то, что покрывающие слои по настоящему изобретению проиллюстрированы в некоторых вариантах осуществления как содержащие красители, слои не обязательно должны содержать краситель.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Варианты осуществления раскрытия могут быть лучше поняты при рассмотрении следующего подробного описания. В данном описании приводятся ссылки на следующие фигуры, где:

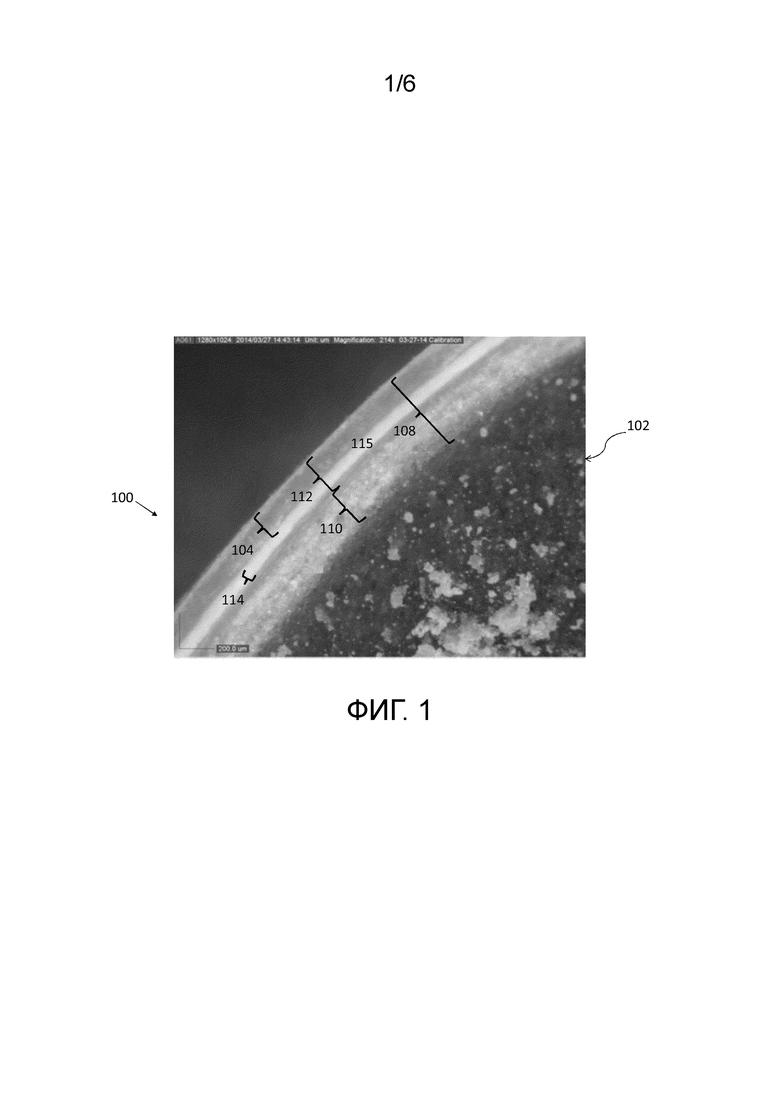

На фиг.1 представлена сделанная при увеличении фотография поперечного сечения типичного кондитерского изделия, имеющего окрашенную часть твердой сахарной оболочки, нанесенной традиционным способом дражирования;

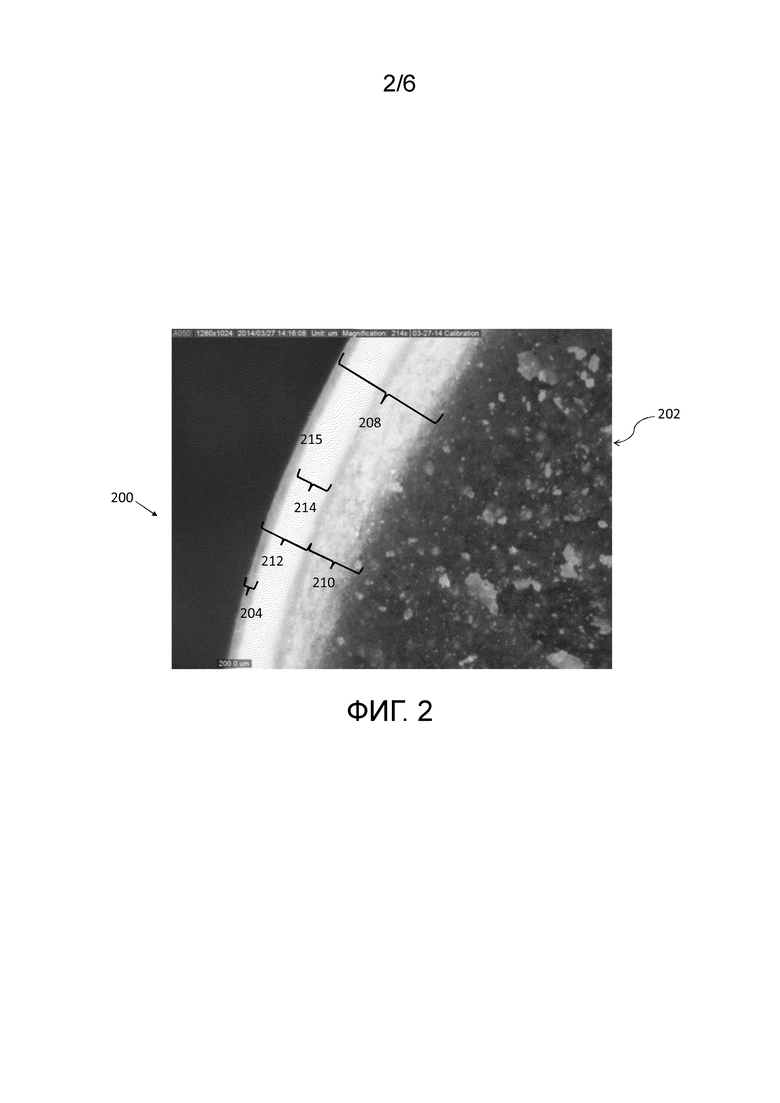

На фиг.2 представлена сделанная при увеличении фотография поперечного сечения одного варианта осуществления кондитерского изделия, имеющего окрашенную часть твердой сахарной оболочки, нанесенной согласно одному варианту осуществления способа;

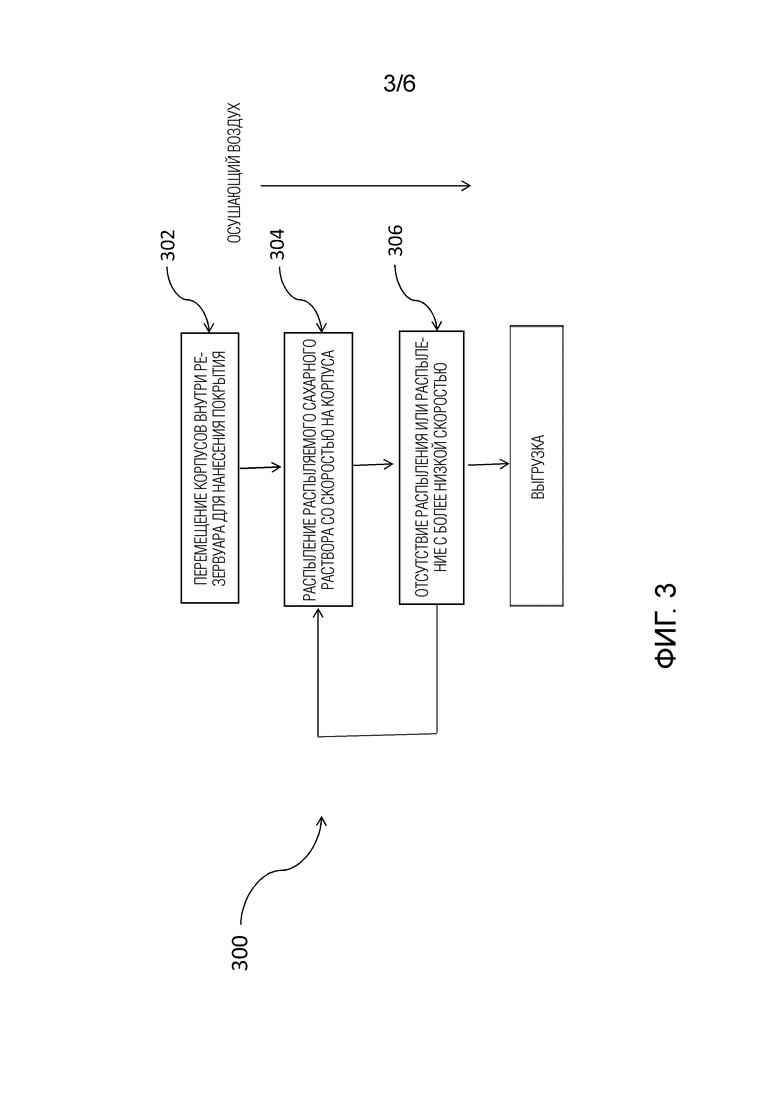

На фиг.3 представлена блок-схема одного варианта осуществления способа получения сахарного покрытия на множестве корпусов;

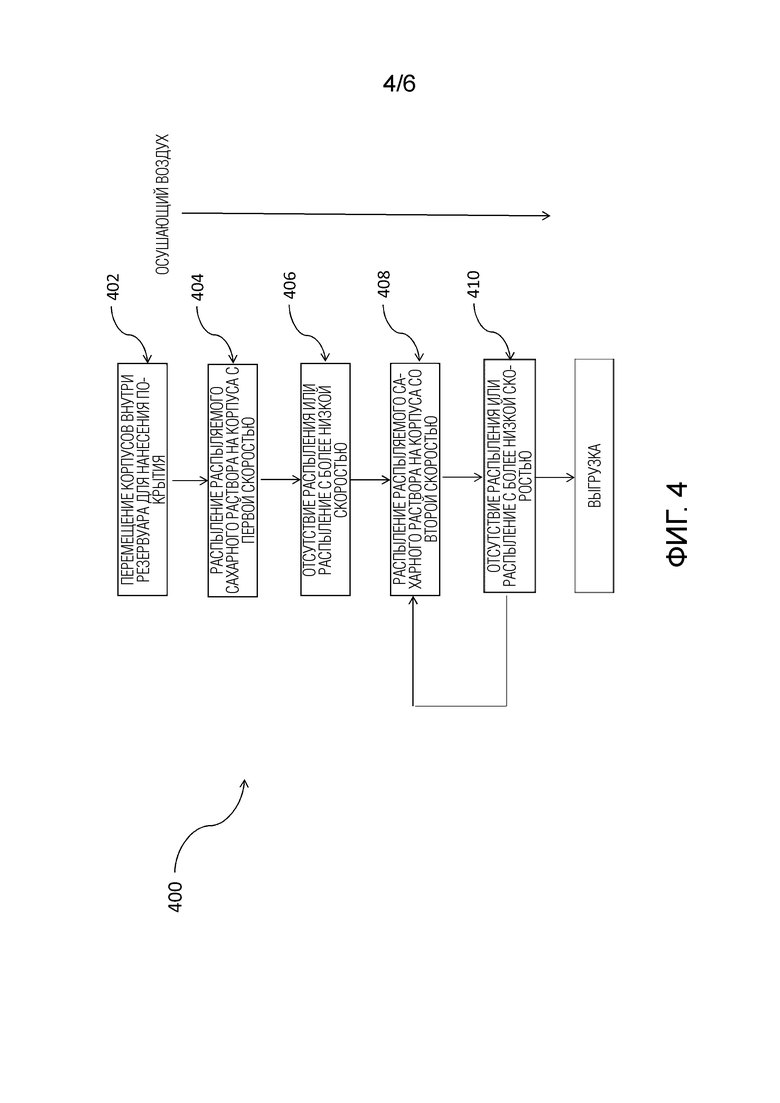

На фиг.4 представлена блок-схема одного варианта осуществления способа получения сахарного покрытия на множестве корпусов;

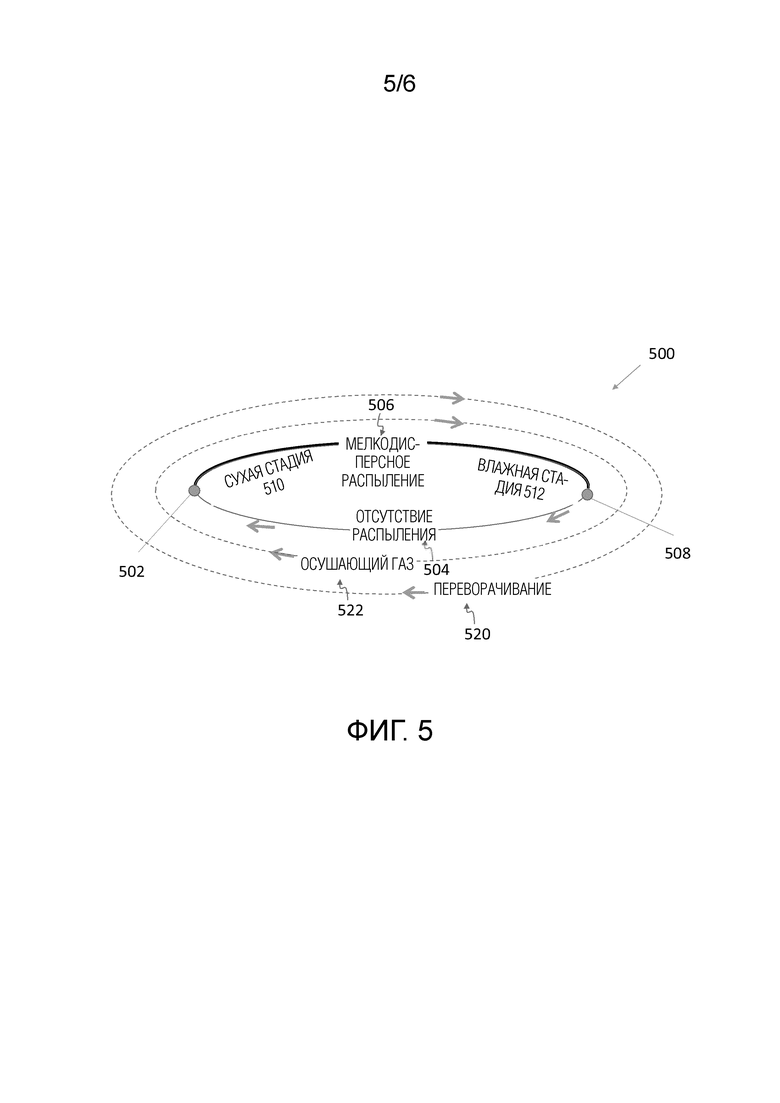

На фиг.5 представлена схема, иллюстрирующая один цикл впрыска для одного варианта осуществления способа; и

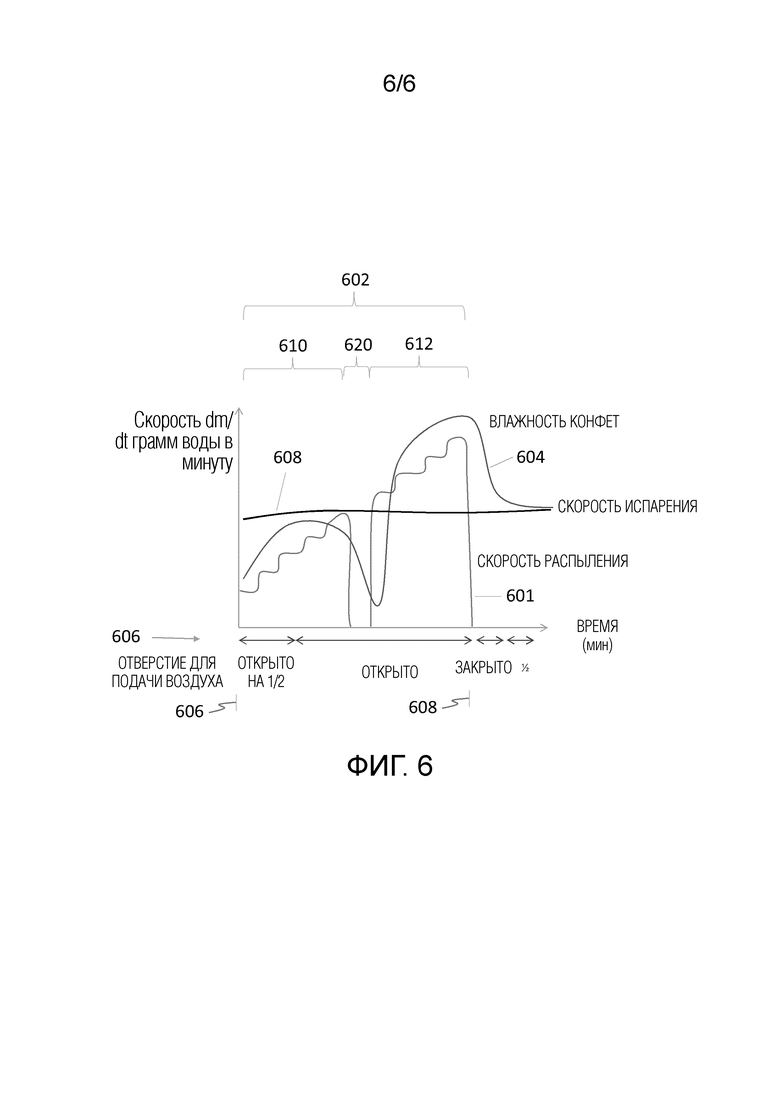

На фиг.6 показано графическое представление некоторых технологических параметров, подходящих для использования в одном варианте осуществления способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В том смысле, в котором здесь используется термины «первый», «второй» и тому подобное, они не обозначают никакого порядка, количества или важности, а скорее используются для отличия одного элемента от другого. Кроме того, артикли единственного числа не означают количественное ограничение, а скорее означают наличие, по меньшей мере, одного из указанных объектов, а также термины «передний», «задний», «нижний» и/или «верхний», если не указано иное, используются только для удобства описания и не ограничения каким-либо одним положением или пространственной ориентацией.

Ссылка во всем описании на «один пример» или «пример» означает, что конкретный признак, структура или характеристика, описанная в связи с примером, включена, по меньшей мере, в один вариант осуществления. Таким образом, появление фраз «в одном примере» или «в примере» в различных местах по всему описанию не обязательно относится к одному и тому же варианту осуществления. Кроме того, конкретные признаки, структуры или характеристики не могут быть объединены любым подходящим способом в одном или более вариантах осуществления.

Используемая здесь формулировка «пленкообразователь» означает полимер, используемый для образования пленки, включающий, но не ограничивающийся ими, агар, альгинат, каррагинан, производные целлюлозы (например, ГПМЦ), камеди, пектин, крахмал и пленки на основе белка (например, желатин и сывороточные белки).

Используемый здесь термин «шоколад» включает композиции, соответствующие стандартам идентичности шоколада США (SOI шоколад). Стандарты идентификации различных видов шоколада приведены в разделе 21, части 163 Свода федеральных нормативных актов, который таким образом включен здесь в качестве ссылки. Термин «шоколадоподобная композиция» относится к шоколаду не по SOI, включающему шоколад, в котором частично или полностью заменен, по меньшей мере, один из стандартных компонентов шоколада (то есть один или более питательных углеводных подсластителей, какао-масло и молочный жир). Шоколад не по SOI также включают шоколад, в котором используются компоненты, содержащие ароматизаторы, имитирующие молоко, масло или шоколад, и шоколад, в рецептуру которого внесены другие добавления или удаления, находящиеся за пределами стандартов идентичности шоколада FDA.

Термин «шоколад» включает темный шоколад, шоколад для выпечки, молочный шоколад, сладкий шоколад, полусладкий шоколад, шоколад из пахты, обезжиренный молочный шоколад, смешанный молочный шоколад, шоколад с низким содержанием жира, белый шоколад, пористый шоколад, составные покрытия и шоколадоподобные композиции, если не указано иное. Термин «шоколад» также включает твердые крошки или твердые частицы, полностью или частично полученные процессом дробления. Кроме того, термины сахарный раствор, сахарный сироп и раствор сахарного сиропа являются здесь взаимозаменяемыми.

Используемый здесь термин «кристаллизующийся сахар» включает один или более кристаллизующихся сахаров, таких как сахароза, глюкоза или другой кристаллизующийся сахар, и кристаллизующийся полиол, такого как ксилит, сорбит, мальтит, изомальт, маннит или их смесь.

Описанные здесь способы могут быть применены к шоколаду с полным содержанием жира или с пониженным содержанием жира. Используемый здесь термин «жир» относится к триглицеридам, обычно используемым в кондитерских изделиях, в частности в кондитерских изделиях и шоколадных продуктах. Жиры, пригодные для описанных здесь способов, включают встречающиеся в природе жиры и масла, такие как какао-масло, прессованное какао-масло, выдавленное какао-масло, экстрагированное растворителем какао-масло, рафинированное какао-масло, молочный жир, безводный молочный жир, фракционированный молочный жир, заменители молочного жира, сливочный жир, фракционированный сливочный жир и растительный жир, а также другие модификации этих жиров, включающие, но не ограничивающиеся ими, эквиваленты какао-масла (ЭКМ), суррогаты какао-масла (СКМ), заменители какао-масла (ЗКМ), вещества против образования налета, такие как бегеноил-олеоил-бегенат (БОБ), низкокалорийные жиры и/или синтетически модифицированные жиры, включающие низкокалорийные жиры и некалорийные заменители жира.

Низкокалорийный жир представляет собой жир, обладающий всеми свойствами обычного жира, но содержащий меньше калорий, чем обычный жир. Некалорийный заменитель жира, например, сложный полиэфир сахарозы, также проявляет все характеристики обычного жира, но не всасывается после приема внутрь и, следовательно, не метаболизируется. Шоколад «с полным содержанием жира» имеет общее содержание жира более 25 вес.% и обычно общее содержание жира от 25 вес.% до 35 вес.%. С другой стороны, шоколад «с пониженным содержанием жира» имеет общее содержание жира менее 25 вес.%.

Предлагается способ нанесения сахарного пленочного покрытия на корпус, такой как корпус кондитерского изделия. Способ включает нанесение сахарного слоя на корпус мелкодисперсным распылением сахарного сиропа или раствора сахарного сиропа. Подходящий сахарный сироп содержит кристаллизующийся сахар и воду, которые также могут содержать другие добавки, такие как краситель. Обычно для распыления сиропа в мелкодисперсном состоянии требуется пленкообразователь, позволяющий слою должным образом затвердеть. Однако используемые здесь параметры распыления позволяют сиропу затвердеть в слой, имеющий требуемые характеристики, без использования пленкообразователя. В некоторых вариантах осуществления сахарное пленочное покрытие по настоящему изобретению, по существу, не содержит полимерного пленкообразователя, такого как гидроколлоид или камедь. В дополнение к этому, вместо заливки, разбрызгивания или крупнодисперсного распыления (например, с использованием гидравлической форсунки) сахарного сиропа на корпуса кондитерских изделий в котле при традиционных способах твердого сахарного дражирования, мелкодисперсное распыление по настоящему изобретению сахарного сиропа внутри котла позволяет сиропу высыхает быстрее, вследствие чего использование описанного здесь способа дражирования может сэкономить время и покрытие по сравнению с традиционными способами. Кроме того, неожиданно было обнаружено, что при способе мелкодисперсного распыления не образуется слоев аморфного сахара. В настоящем способе мелкодисперсного распыления также не требуется перемешивание или переворачивание корпусов в течение длительного периода времени в котле для нанесения покрытия с целью равномерного распределения и покрывания сиропом корпусов. В настоящем способе распыляемый сахарный раствор наносится распылением на корпуса при одновременной подаче осушающего газа вокруг переворачиваемых корпусов, в отличие от традиционного способа твердого сахарного дражирования, в котором последовательно применяется сахарный раствор и осушающий газ. Считается, что настоящий способ частично высушивает распыляемые капли сахарного раствора по мере того, как раствор покидает форсунку распылителя и перемещается к переворачиваемым корпусам для осаждения на них, тем самым снижая количество влаги, которое необходимо удалить из покрытых корпусов и, таким образом, сокращая время сушки. В отличие от традиционных способов дражирования в настоящем способе корпуса покрывают непосредственным осаждением и равномерным нанесением распыляемых капель раствора сахарного сиропа на корпуса. Настоящий способ представляет собой быстрый способ сушки, который не ухудшает эстетически требуемое внешнее покрытие, например, гладкую покрытую поверхность.

Кроме того, описанные здесь способы применимы к более широкому разнообразию форм, чем традиционные способы дражирования, которые основаны на контактировании кусочка с кусочком для распределения сахарного сиропа среди множества корпусов. Вместо этого в настоящих способах окрашенные сахарные растворы распределяются на множество корпусов посредством мелкодисперсного распыления, а не заливкой окрашенного раствора в котел и на переворачиваемые корпуса. В результате в настоящем способе, основанном на непосредственном нанесении окрашенного раствора на поверхности корпусов с использованием распыляемого раствора покрытия, в дополнение к частичной сушке распыляемых капель раствора, непосредственно и равномерно покрываются корпуса. Таким образом, даже поверхности корпуса неправильной формы (например, вогнутая или выпуклая геометрия поверхности), которые могут не вступать в контакт с другими поверхностями корпусов во время переворачивания, покрываются более легко и равномерно с использованием настоящего способа. Например, корпуса в форме сердца или других форм, имеющие неправильную форму, могут быть полностью и равномерно покрыты с использованием настоящего способа. Расщелина корпуса в форме сердца или углубление в корпусе неправильной формы получает эквивалентное количество окрашенных капель по сравнению с более открытой поверхностью корпуса. В отличие от этого, традиционный способ контактного нанесения/распределения имеет тенденцию к чрезмерному или недостаточному нанесению покрывающего сиропа на поверхности корпусов неправильной формы, например, переполнение и заполнение расщелины с образованием треугольной формы. Несмотря на то, что настоящий способ иллюстрируется здесь с использованием окрашенного сахарного раствора, тот же механизм нанесения покрытия применим для эстетических и/или защитных покрытий из сахарного раствора.

Кроме того, рассмотренное здесь мелкодисперсное распыление раствора покрывающего сахарного сиропа может обеспечить 50% или более нанесения сахарного сиропа за цикл впрыска по сравнению с традиционными способами дражирования. Такое увеличение массы сиропа за цикл впрыска обеспечивается за счет того, что часть влаги в нанесенном сиропе удаляется из распыляемых капель при перемещении к поверхности корпусов от распылительной форсунки распылителя. Раствор сиропа, наносимый во время такой стадии частичной сушки, не добавляет столько влаги на корпуса, и в то же время при достижении и покрытие раствором сиропа корпусов влага из покрывающего сиропа на корпусах начинает испаряться. Таким образом, большее количество сиропа можно наносить до того, как поверхность корпусов станет перенасыщенной влагой, по сравнению с традиционными способами дражирования, такими как быстрая заливка, крупнодисперсное распыление или разбрызгивание сахарного сиропа и перемешивание или переворачивание влажных корпусов в целях распределения наносимого сиропа для покрытия корпусов.

Описанные здесь способы, также можно использовать для нанесения окрашенных растворов на требуемые корпуса, и такие варианты осуществления обеспечивают дополнительные преимущества по сравнению с традиционными способами дражирования. То есть традиционные способы дражирования, при которых окрашенные слои осаждаются, обычно включают нанесение множества слоев сиропа, содержащего добавку требуемого цвета, для достижения требуемого качества конечного цвета. В традиционных способах твердого сахарного дражирования влажный окрашенный сироп наносится на корпуса и корпуса переворачиваются в котле для нанесения покрытия до тех пор, пока наносимый сироп не будет равномерно распределен и однородно нанесен на поверхности корпусов с исходным сахарным покрытием. Затем влажные покрытые корпуса сушат с применением осушающего газа. Нанесенный влажный сироп на стадии продолженного распределения и влажного нанесения покрытия размягчает и растворяет значительную часть исходного сахарного слоя, который был нанесен в предыдущем цикле нанесения покрытия. В результате некоторое количество красителя из вновь нанесенного окрашенного сиропа мигрируют или диффундируют в растворенный исходный слой, который, вероятно, имеет другой цвет или оттенок, например белый или непрозрачный, вследствие чего снижается цветовой эффект красящей добавки. Кроме того, содержимое растворенного слоя мигрирует или диффундирует во вновь нанесенный окрашенный сироп, снижая концентрацию красящей добавки во вновь нанесенном слое. Учитывая эффект снижения при нанесении влажного сиропа, цикл нанесения окрашенного покрытия должен повторяться несколько раз до тех, пока не будет достигнут требуемый цвет или оттенок. Такой многоцикличный способ нанесения окрашенного сиропа приводит к общему более толстому окрашенному слою в традиционных способах дражирования.

Напротив описанные здесь способы позволяют наносить окрашенный слой непосредственно на корпус с меньшим количеством нанесений окрашенных слоев покрытия. В настоящем способе частично высушенный распыляемый окрашенный сахарный сироп наносится на корпус с образованием окрашенного слоя покрытия, вследствие чего сводится к минимуму растворение исходного сахарного слоя, принимающего окрашенный сахарный сироп, и сводится к минимуму потеря красителя, содержащегося в окрашенном слое покрытия, посредством устранения или минимизации миграции или диффузии красителя в исходный слой сахара. Растворение и смешивание на и вблизи границы раздела между исходным слоем и вновь нанесенным слоем образуют переходный слой, который имеет компоненты, разстворенные и распределенные между двумя слоями, исходным и вновь нанесенным. Таким образом, для достижения требуемого цвета необходимо меньшее количество нанесений сиропа (циклов впрыска), а также обеспечивается экономия затрат и рентабельность производства. Кроме того, частично высушенное состояние нанесенного распыленного сахарного сиропа позволяет значительно увеличить количество сахарного сиропа, которое можно нанести на корпус без насыщения корпуса влажным сиропом.

Это преимущество настоящего способа можно увидеть, сравнивая фиг.1 и 2. На фиг.1 представлен вид поперечного сечения традиционно произведенного кондитерского изделия 100, включающего шоколадный корпус 102, на который нанесена сахарная оболочка 108, причем сахарная оболочка 108 нанесена традиционным способом дражирования. Сахарная оболочка 108 включает множество традиционно нанесенных сахарных слоев, включающих неокрашенные или непрозрачные базовые сахарные слои 110, расположенные близи корпуса 102, и конечные твердые сахарные слои 112 поверх базовых сахарных слоев 110. Базовый сахарный слой 110 является необязательным слоем, который обеспечивает объем и толщину всего покрытия, и базовый сахарный слой 110 обычно формируется традиционным способом. Твердый сахарный слой 112 имеет внешний окрашенный слой (непрозрачный сахарный слой) 114, который наносится поверх корпуса 102 или базового сахарного слоя 110, при использовании базового сахарного слоя. Между внешним окрашенным слоем 104 и непрозрачным сахарным слоем 114 находится переходный слой 115. Непрозрачный сахарный слой 114, переходный слой 115 и окрашенный слой 104 вместе с необязательным базовым сахарным слоем 110 образуют сахарную оболочку 108. Для обеспечения хорошего качества цвета непрозрачный сахарный слой 114 в составе твердого сахарного слоя 112 может содержать добавку белого цвета или неокрашенную. Сразу после формирования непрозрачного сахарного слоя 114 наносится окрашенный слой 104. В растворе сахарного сиропа для каждого из слоев обычно используют общий базовый раствор сиропа, содержащий кристаллизующийся сахар и воду. Раствор сахарного сиропа, образующий окрашенный слой 104, содержит одну или более красящих добавок или красителей требуемого цвета в общем базовом растворе сиропа. Следует отметить, что каждый из слоев в сахарной оболочке 108 формируется до тех пор, пока требуемая толщина покрытия не будет достигнута повторением цикла нанесения покрытия, состоящего из стадий а) нанесения влажного сиропа на корпуса кондитерских изделий заливкой раствором сахарного сиропа корпусов во время их перемешивания в котле для нанесения покрытия с целью распределения раствора сахарного сиропа и покрытия корпусов, и затем b) подачи осушающего газа для сушки покрытия из сахарного сиропа. Обычно базовый сахарный слой 110 может иметь толщину от 170 мкм до 400 мкм, а твердый сахарный слой 112 может иметь толщину от 170 мкм до 400 мкм. В целом твердый сахарный слой 112 включает внешний окрашенный слой, имеющий толщину от 150 мкм до 300 мкм. Как видно из фиг.1, окрашенный слой 104 составляет более 50% толщины твердого сахарного слоя 112.

В традиционном способе твердого сахарного дражирования каждый из базового слоя 110 и конечных твердых сахарных слоев 112 наносится с использованием метода дражирования, при котором раствор сиропа заливают в котел, содержащий корпуса. Поскольку нанесение раствора сиропа приводит к некоторому растворению предшествующих слоев, таких как непрозрачный сахарный слой 114, красители в окрашенном слое 104 диффундируют и становятся растворенными, и приходиться применять большое количество циклов нанесения окрашенного сахара для образования окрашенного слоя 104. Граница раздела между окрашенными слоями 104 и непрозрачными сахарными слоями 114 образует переходный слой 115, который формируется по мере того, как содержимое, включающее красители, мигрирует или диффундирует между двумя слоями, например, при нанесении влажного сахарного раствора окрашенного слоя 104 на верхний слой непрозрачного сахарного слоя 114. Влажный сахарный раствор растворяет верхний слой непрозрачного сахарного слоя 114 и перемешивает содержимое двух слоев, образуя переходный слой, имеющий пониженную концентрацию содержимого, например, красителя. Толщина переходного слоя 115 может изменяться в зависимости от различных факторов, включающих содержание воды в нанесенном сахарном растворе, продолжительность распределения переворачиваем окрашенного сиропа и скорость сушки, обеспечиваемую резервуаром для нанесения покрытия. Толщина переходного слоя 115 может составлять больше, чем примерно 40 мкм, например, 50 мкм, 60 мкм или 70 мкм.

Обращаясь теперь к фиг.2, на которой представлено приводимое в качестве примера изображение шоколадного корпуса с покрытием, полученным согласно способу по настоящему изобретению. Показано поперечное сечение кондитерского изделия 200, имеющего окрашенную сахарную оболочку, нанесенную с помощью настоящего способа. Как показано, кондитерское изделие 200 включает корпус 202 и сахарную оболочку 208. Сахарная оболочка 208 включает множество сахарных слоев. Более конкретно, сахарная оболочка 208 включает неокрашенный или непрозрачный базовый сахарный слой 210, расположенный вблизи центра 202, и конечный твердый сахарный слой 212 поверх базового сахарного слоя 210. Несмотря на то, что базовый сахарный слой 210 является необязательным слоем, базовый сахарный слой 210 может выполнять функцию барьера вокруг корпуса 202 и, например, может наноситься при более низкой температуре для предотвращения или уменьшения растворения/плавления корпуса 202. В растворе сахарного сиропа для каждого из слоев обычно используют общий базовый раствор сахарного сиропа, содержащий кристаллизующийся сахар и воду. Раствор сахарного сиропа, образующий окрашенный слой 204, содержит одну или более красящих добавок или красителей требуемого цвета в общем базовом растворе сиропа. Аналогично, раствор сахарного сиропа для непрозрачного сахарного слоя может представлять собой общий базовый раствор сиропа, необязательно содержащий белый краситель или пигмент. Приводимый в качестве примера способ нанесения базового сахарного слоя 210 представлять собой традиционный способ. Базовый сахарный слой 210 может иметь толщину от 170 мкм до 400 мкм, а твердый сахарный слой 212 может иметь толщину от 170 мкм до 400 мкм.

Твердый сахарный слой 212 включает окрашенный сахарный слой 204 и непрозрачный сахарный слой 214. Между окрашенным сахарным слоем 204 и внутренним непрозрачным сахарным слоем 214 может существовать переходный слой 215, хотя переходный слой не заметен на фиг.2. Окрашенные сахарные слои 204 кондитерского изделия 200 наносятся с использованием варианта осуществления описанного здесь способа. Поскольку настоящий способ приводит к минимальному растворению или отсутствию растворения исходный непрозрачного сахарного слоя 214, не происходит или, по существу, не происходит разбавления окрашенного раствора, и требуется меньшее количество циклов нанесения окрашенного сиропа для достижения приемлемого цвета с целью получения окрашенного сахарного слоя 204. В то время как окрашенная часть сахарной оболочки, полученная традиционным способом, обычно имеет толщину более 150 мкм, окрашенная часть сахарной оболочки, полученной в соответствии с настоящим способом, имеет толщину менее 100 мкм, менее 75 мкм, менее 60 мкм, менее 50 мкм или менее 40 мкм. В некоторых вариантах осуществления соотношение толщины окрашенного слоя и твердого сахарного слоя, полученного настоящим способом, составляет от 0,1 до 0,4, предпочтительно от 0,1 до 0,3, более предпочтительно от 0,1 до 0,2, что указывает на небольшую толщину оболочки окрашенного слоя.

Как показано на фиг.1, окрашенный сахарный слой 104 и непрозрачный сахарный слой 114 образуют определенную границу раздела (то есть переходный слой 115), который можно наблюдать даже при небольшом увеличении слоев, как показано на фиг.1. Аналогично окрашенный сахарный слой 204 и непрозрачный сахарный слой 214 могут образовывать переходный слой 215, хотя переходный слой по настоящему изобретению не является заметным или значительно тоньше, чем у традиционно полученных дражированных сахаром продуктов. Окрашенный сахарный слой 204 имеет цвет, который составляет, по меньшей мере, 10 Дельта Е в цветовом пространстве CIELAB, от цвета непрозрачного сахарного слоя 214, за исключением случаев, когда окрашенный слой(слои) являются белыми и наносятся поверх белых предшествующих слоев. В зависимости от цвета окрашенного слоя, окрашенная часть 204 может иметь цвет, который более значительно отличается от неокрашенного непрозрачного сахарного слоя 214, такой как цвет, который составляет, по меньшей мере, 25 Дельта Е или, по меньшей мере, 50 Дельта Е в цветовом пространстве CIELAB от цвета неокрашенной части. Как видно из фиг.2, переходный слой 215 между окрашенным сахарным слоем 204 и непрозрачным сахарным слоем 214 в пределах конечного твердого сахарного слоя 212 практически незаметен, в отличие от переходного слоя покрытого сахарным дражированием продукта, полученного с использованием традиционного способа твердого сахарного дражирования. Переходный слой, созданный настоящим способом, имеет толщину, равную или менее 30 мкм, предпочтительно 15 мкм и более предпочтительно 10 мкм. В некоторых вариантах осуществления переходный слой имеет толщину, равную или менее 15 мкм.

Базовый сахарный слой 210 можно наносить с использованием традиционных способов дражирования (например, заливкой сиропа в котел и переворачиванием корпусов) или можно наносить с использованием настоящего способа. При нанесении с использованием настоящего способа может быть достигнута дополнительная экономия затрат и/или времени (в отличие от тех вариантов осуществления, в которых только окрашенные конечные слои наносятся с использованием настоящего способа) за счет сокращения времени и затрат согласно настоящему способу по сравнению с традиционными способами дражирования.

Неокрашенные, непрозрачные или белые сахарные сиропы обычно включают сахар, воду и, необязательно, отбеливатели и другие добавки. Любой подходящий кристаллизующийся сахар можно включить в сироп, используемый в настоящем способе, такой как сахароза или глюкоза (декстроза). Заменители сахара также можно использовать, и их подходящие примеры включают сорбит, мальтит, ксилит, изомальт, лактит и их смеси. Примеры отбеливателей, которые можно включать в сироп, включают, но не ограничиваются ими, диоксид титана и карбонат кальция.

Окрашенные сахарные слои могут быть такими же, как сахарный раствор для непрозрачного сахарного слоя, с добавлением требуемого красителя. То есть окрашенные сахарные растворы, используемые в традиционных способах дражирования и подходящие для использования в настоящем способе, включают один или более сахаров или заменителей сахара, воду, требуемый краситель и, необязательно, другие добавки. Если требуется сахарная оболочка белого цвета, то можно использовать диоксид титана, сложные эфиры сахарозы, карбонат кальция и/или крахмал.

Весовой процент красящей добавки, используемой в окрашенном сахарном растворе, зависит от того, используется ли синтетическая красящая добавка или натуральная красящая добавка. Обычно для достижения цвета требуется меньшее количество синтетической красящей добавки, чем количество натуральной красящей добавки, необходимое для достижения аналогичного цвета. Например, подходящие количества синтетических красящих добавок, используемых в сахарных растворах, находятся в диапазоне от 0,5 до 2 вес.% в пересчете на общий вес сахарного раствора, в то время как подходящие количества натуральных красящих добавок могут находиться в диапазоне от 2 до 4 вес.% в пересчете на общий вес сахарного раствора.

Подходящие растворы сахарного сиропа для настоящего изобретения содержат от около 45% до около 85%, предпочтительно от около 55% до около 80%, по весу, кристаллизующегося сахара и от около 15% до 50% воды. В некоторых вариантах осуществления используют раствор сахарного сиропа, содержащий от около 45% до около 65% кристаллизующегося сахара. В отличие от традиционных способов дражирования настоящий способ позволяет использовать растворы сахарного сиропа, содержащие сахарный раствор с низким содержанием сахара, без отрицательного влияния на качество покрытия, в частности пятнистых текстур, которые могут возникнуть в результате чрезмерного воздействия воды на нанесенные сахарные слои, а также без необходимости требования длительной сушки. Использование сахарного раствора с относительно высоким содержанием воды в настоящем способе обеспечивает улучшенные органолептические свойства, в частности гладкую поверхность. Кроме того, сахарным раствором, содержащим низкую концентрацию сахара, можно обрабатывать без нагревания, например, при комнатной температуре, и такой сахарный раствор обеспечивает более низкий риск инверсии сахарозы даже в условиях низкого рН, а также более подходит для растворения других добавки, например, более высоких концентраций красителей. В некоторых вариантах осуществления подходящие растворы сахарного сиропа содержат от около 67% до около 76%, по весу, кристаллизующегося сахара и от около 24% до 33% воды. Например, один подходящий сироп может содержать 75,5 вес.% сахара, 24 вес.% воды и 0,5 вес.% синтетической красящей добавки. Другой подходящий сироп может содержать 62 вес.% сахара, 24 вес.% воды и 14 вес.% комбинации натуральной красящей добавки и отбеливателя. Еще один подходящий сироп может содержать 60 вес.% сахара, 30 вес.% воды и 10 вес.% комбинации натуральной красящей добавки и отбеливателя.

Красящая добавка (синтетическая или натуральная) может представлять собой одноцветную добавку или может представлять собой комбинацию красящих добавок (например, смесь для получения требуемого цвета). Любую красящую добавку, разрешенную для применения в пищевых продуктах, можно использовать в окрашенном сахарном сиропе, применяемом согласно настоящему способу. Можно использовать натуральные или синтетические красящие добавки. Искусственные красители, разрешенные для применения в пищевых продуктах в США и Европейском союзе (обозначение ЕС в скобках), включают FD&C синий №1 (бриллиантовый синий FCF Е133), FD&C синий №2 (индигокармин E132), FD&C зеленый №3 (стойкий зеленый FCF E143), FD&C красный №40 (красный очаровательный АС E129), FD&C красный №3 (эритрозин E127), FD&C желтый №5 (тартразин E102) и FD&C желтый №6 (желтый солнечный закат FCF E110). Некоторые дополнительные синтетические красящие добавки, разрешенные для применения в Европейском Союзе, включают хинолиновый желтый E104, кармуазин E122, пунцовый 4R E124, синий патентованный V E131 и зеленый S E142.

Также известны подходящие пищевые красители, которые часто называют «натуральными», такие как, например, аннато (E160b), кошениль (E120), бетанин (E162), турмерик (куркуминоиды, E100), шафран (каротиноиды, E160a), паприка (E160c), ликопин (E160d), а также фруктовые и овощные соки. Настоящий способ может быть особенно предпочтительным, когда требуется использовать натуральные красители в одном или более окрашенных слоях 204, поскольку меньшее количество красителя используется для получения эквивалентно окрашенного слоя традиционным способом твердого сахарного дражирования, а натуральные красители могут быть более дорогими, чем синтетические красители.

Можно использовать комбинации синтетических и/или натуральных красящих добавок, то есть можно использовать две или более синтетических красящих добавок, подходят одна или более натуральных красящих добавок и одна или более синтетических красящих добавок или две или более натуральных красящих добавок.

Красящие добавки часто пригодны для использования в пищевых продуктах в качестве красителей или лаков. Красители растворимы в воде, но нерастворимы в масле и обеспечивают цвет посредством растворения в пищевой матрице. С другой стороны, лаки не растворимы ни в масле, ни в воде и обеспечивают цвет посредством дисперсии в пищевой матрице, такой как обеспечиваемая сахарным сиропом.

На фиг.3 представлена блок-схема одного варианта осуществления предлагаемого здесь способа. Как показано, способ 300 включает перемешивание или переворачивание корпусов в резервуаре для нанесения покрытия 302, распыление распыляемого раствора на перемещающиеся корпуса с первой скоростью распыления в течение первого периода времени, что представляет собой стадию нанесения влажного покрытия 304, и прекращение или уменьшение скорости распыления при нанесения распыляемого раствора, что представляет собой стадию сушки 306. В соответствии с настоящим изобретением, как на стадии нанесения влажного покрытия распылением распыляемого раствора 304, так и на стадии сушки 306, осушающий газ одновременно подается в или через резервуар 302 для сушки влажного раствора сиропа, нанесенного на корпуса. Осушающий газ дополнительно описан ниже со ссылкой на фиг.4. В некоторых вариантах осуществления стадия нанесения влажного покрытия 304 и стадия сушки 306 повторяются до тех пор, пока не будет достигнута требуемая толщина покрытия на корпусах. В некоторых вариантах осуществления стадия нанесения влажного покрытия 304 прекращается или скорость нанесения раствора покрывающего сиропа уменьшается, когда корпуса получают достаточное количество сахарного раствора для покрытия корпусов, из которого достаточное количество влаги накапливается на корпусах, становящихся достаточно влажными, то есть когда влажность может ощущаться при прикосновении. Следует отметить, что чрезмерное нанесение раствора сахарного сиропа до такой степени, что покрывающий раствор чрезмерно насыщает корпуса, нежелательно, поскольку чрезмерно влажные корпуса слипаются друг с другом и препятствуют процессу нанесения покрытия. Например, чрезмерно насыщенное покрытие можно определить по мере образования в котле для нанесения покрытия при перемешивании или переворачивании множества сгустков корпусов, имеющих более 10 корпусов в каждом. После того как корпуса в достаточной мере покрыты раствором покрывающего сиропа, корпуса подвергаются стадии сушки 306 посредством прекращения или уменьшения скорости нанесения покрывающего сиропа, вследствие чего скорость сушки или удаления влаги в резервуаре и из влажных корпусов выше скорости подачи влаги в резервуар. Стадия сушки 306 проводится посредством полного прекращения или уменьшения скорости нанесения раствора сахарного сиропа на корпуса, вследствие чего скорость высыхания влаги выше скорости подачи влаги в резервуар для нанесения покрытия и на корпуса. В некоторых вариантах осуществления на стадии сушки 306 полностью прекращается нанесение раствора покрывающего сахарного сиропа на корпуса. Стадия сушки 306 останавливается, когда корпуса в достаточной мере высушены, то есть корпуса являются сухими на ощупь и не липкими. Способ нанесения покрытия, описанный на фиг.3 и выше, называется здесь способом распыления впрыска.

Более конкретно, способ 300 начинается с подачи множества корпусов в резервуар для нанесения покрытия, и затем перемешивания корпусов в резервуаре 302. Типичная котел для нанесения покрытия, обычно используемый в способе твердого дражирования, также подходит для настоящего способа. Корпусы могут представлять собой любой пищевой компонент, способный подвергаться сахарному дражированию, включающий, но не ограничивающийся ими, шоколад, шоколадоподобную композицию, арахисовое масло, печенье, сахарный гель, твердый сахарный шарик, жевательную резинку, орех, фрукт, семена, специи, лекарственное средство или комбинация любого из них. Такие корпуса могут включать одно или более покрытий из материала, которые уже присутствуют на корпусах в начале способа 300, или могут быть без покрытия. Например, шоколадная сердцевина может иметь один или более исходных сахарных слоев, нанесенных на нее традиционным способом до введения в способ 300. В другом примере орех может иметь один или более уплотняющих слоев, нанесенных на него до введения ореха в способ 300.

Резервуар для нанесения покрытия используется для переворачивания или перемешивания корпусов и может включать вращающийся котел, псевдоожиженный слой или вибрирующий котел. В примерах, в которых используется вращающийся котел, котел вращается вокруг оси для обработки в барабане или перемешивания корпусов внутри котла. В примерах, в которых используется псевдоожиженный слой, используется поток газа через корпуса для переворачивания или перемешивания корпусов. Скорость вращения/потока газа/вибрации резервуара для нанесения покрытия, размер резервуара для нанесения покрытия и количество корпусов в нем могут отличаться для различных вариантов осуществления настоящего способа и могут быть легко определены специалистами в данной области. Например, котел с перфорированной или неперфорированной стенкой, имеющий размер диаметра 16, 24 или 56 дюймов, можно использовать в качестве резервуара для нанесения покрытия или более крупных перфорированных котлов. Такой котел может вмещать от 10 до 700 кг корпусов. В тех вариантах осуществления, в которых используется вращающийся котел, скорость вращения котла может быть постоянной на протяжении всего способа 300, например, котел может вращаться со скоростью от 7 до 20 об/мин.

По мере того как корпуса перемешиваются или переворачиваются в резервуаре для нанесения покрытия, раствор сахарного сиропа распыляется в мелкодисперсном состоянии на перемещающиеся корпуса в резервуаре для нанесения покрытия. Предпочтительно распыляемый раствор сиропа имеет средний диаметр частиц от около 20 мкм до около 100 мкм. Распыление раствора сиропа можно осуществлять с использованием любой подходящей форсунки распылителя. В примере для распыления 304 используется двухжидкостная форсунка, которая распыляет сироп, вызывая взаимодействие высокоскоростного газа с сиропом. В варианте осуществления такого примера газ представляет собой сжатый воздух. Распыление сиропа приводит к тому, что сироп контактирует с поверхностями корпусов преимущественно посредством распыляемых капель, а не посредством поверхностного контакта уже покрытых корпусов, как это имеет место в традиционных способах дражирования сахарными растворами. Для настоящего способа может быть пригодна стандартная форсунка распылителя. Как рассматривалось выше, в настоящем способе одновременно подается осушающий воздух в резервуар или на корпуса, в то время как распыляемые капли выходят из форсунки распылителя и перемещаются к корпусам и покрывают их. По существу, влага в каплях частично высыхает до того, как они соприкасаются с корпусами и покрывают их Настоящий способ не основан на контактном распределении сахарного раствора между перемешивающимися корпусами для равномерного распределения и нанесения покрытия на корпуса, что делает способ более эффективным за счет сокращения времени, необходимого для равномерного распределения покрывающего сахарного раствора и уменьшения количества влаги, которое необходимо удалить из покрытых корпусов. Способ позволяет наносить больший объем сахарного сиропа на корпуса.

Температура раствора сиропа, подаваемого через форсунку распылителя, может предпочтительно регулироваться таким образом, чтобы требуемая концентрация сахара сохранялась в растворе сиропа, то есть температуру сиропа можно предпочтительно поддерживать выше температуры его насыщения. Поддержание сиропа при этой температуре способствует созданию гладкого сахарного слоя и снижает засорение подающих труб. Используемая температура также определяется параметрами термического разложения конкретного сахара и температурой плавления корпусов, а также термодинамикой процесса. Например, сиропы, содержащие менее 67% сахарозы, наносятся с использованием сиропа при температуре от 20°С до 70°С, в то время как сиропы, содержащие более 76% сахарозы, наносятся с использованием сиропа при температуре около 70°С.

Дополнительный вариант осуществления настоящего способа показан на фиг.4 и, в частности, подходит для получения конечной поверхности покрытия, имеющей гладкую и полированную поверхность, даже без дополнительной стадии полировки, причем способ называется здесь способом нанесения конечного покрытия. Способ нанесения конечного покрытия обычно включает перемещение (то есть перемешивание или переворачивание) корпусов в первом резервуаре для нанесения покрытия 402, распыление первого распыляемого раствора сиропа с первой скоростью нанесения, первая стадия нанесения влажного покрытия 404, на корпуса и сушку корпусов с влажным покрытием посредством прекращения или уменьшения скорости распыления, первая стадии сушки 406, при одновременной подаче первого осушающего газа на протяжении первой стадии нанесения влажного покрытия 404 и первой стадии сушки 406. На первой стадии сушки 406 количество влаги, удаленной из резервуара для нанесения покрытия и корпуса с покрытием выше количества влаги, выделенной из корпуса с влажным покрытием и распыляемого раствора, который можно наносить с пониженной скоростью или прекратить. Как рассматривалось выше со ссылкой на фиг.3, первая стадия сушки 406 начинается, когда корпуса в достаточной мере покрыты покрывающим сахарным раствором. Первая стадия сушки 406 включает прекращение или уменьшение скорости нанесения покрывающего раствора сиропа на первой стадии нанесения влажного покрытия 404, вследствие чего количество влаги, удаленной из резервуара для нанесения покрытия и корпусов с влажным покрытием, выше количества влаги, введенного влажными корпусами и/или покрывающим раствором сиропа, наносимым на корпуса. Цикл первой стадии нанесения влажного покрытия 404 и первой стадии сушки 406 обеспечивает корпус с первым покрывающим слоем, который представляет собой относительно сухое покрытие, и цикл можно повторить, если требуется более толстый слой. Затем корпус с первый покрывающим слоем подвергают дальнейшей обработке для нанесения второго слоя покрытия на корпус с первым покрывающим слоем с использованием второй стадии нанесения влажного покрытия. Поверх корпусов с первым покрытием при перемещении (то есть при перемешивании или переворачивании) корпусов с первым покрывающим слоем внутри второго резервуара для нанесения покрытия и при подаче второго осушающего газа наносится второй распыляемый раствор сиропа со второй скоростью нанесения, вторая стадия нанесения влажного покрытия 408, на корпусы в достаточной мере для покрытия корпусов с получением корпусов со вторым влажным покрытием. Затем корпуса со вторым влажным покрытием высушивают с использованием второй стадии сушки 410. Способ распыления впрыска, показанный выше на фиг.3, можно использовать в качестве стадии нанесения второго слоя. Стадия нанесения второго слоя может представлять собой один цикл нанесения покрытия на второй стадии нанесения влажного покрытия 408 и второй стадии сушки 410 или множество циклов нанесения покрытия. Во время как второй стадии нанесения влажного покрытия 408, так и второй стадии сушки 410 одновременно подается осушающий газ. Одно из основных отличий между стадией нанесения первого слоя и стадией нанесения второго слоя в процессе нанесения конечного покрытия заключается в том, что скорость высыхания влаги на стадии нанесения первого слоя всегда выше скорости введения влаги на протяжении всей стадии нанесения первого покрытия. Напротив, скорость высыхания влаги на стадии нанесения второго слоя изменяется на стадии нанесения второго покрытия и является более низкой (стадия нанесения влажного покрытия 408), а затем становится более высокой (стадия сушки 410), чем скорость введения влаги. Способ нанесения конечного покрытия также подходит для внешнего слоя покрытого корпуса, включая способ нанесения покрытия для окрашенного внешнего слоя.

Материалы и процессы, используемые на первой и второй стадиях способа нанесения конечного покрытия, включая резервуары для нанесения покрытия, растворы покрывающего сахарного сиропа, скорости распыления при нанесении раствора, осушающие газы и скорости подачи осушающего газа, могут быть аналогичными или различными для первой и второй стадий. Например, резервуары для нанесения покрытия на первой и второй стадиях могут представлять собой один резервуар или два отдельных резервуара. В некоторых вариантах осуществления настоящего изобретения один раствор покрывающего сахарного сиропа присутствует во всех процессах нанесения покрытия способа. В этих вариантах осуществления один базовый раствор кристаллизующегося сахарного сиропа используется во всех процессах, хотя незначительные количества добавки могут быть введены для различных слоев. Например, в базовый раствор можно добавить красящее вещество, такое как пигмент, краситель или матирующее вещество. В примерном варианте осуществления в способе нанесения покрытия используется один базовый раствор кристаллизующегося сахара, или сахарный сироп, используемый на протяжении всего процесса с ограниченной модификацией добавления красителя для различных слоев покрытия.

Конкретную скорость потока, температуру и влажность осушающего газа можно регулировать для достижения требуемой скорости сушки, которая может зависеть от общей массы множества корпусов, подлежащих сушке, и/или вида используемого резервуара для нанесения покрытия. Осушающий газ может, например, иметь относительную влажность от 0% до 50% и/или скорость потока в диапазоне от около 1 до около 5 кубических футов в минуту на кг корпусов.

Температура осушающего газа может соответственно зависеть от термостабильности покрываемого корпуса. Например, для корпусов, которые не будут легко плавиться или иным образом разрушаться при таких температурах, температура осушающего газа может составлять от около 20°С до около 85°С. Если корпусы имеют низкую температуру плавления или иным образом разрушаются или деформируются при таких температурах, то осушающий газ может иметь температуру менее 35°С. Например, в тех вариантах осуществления, в которых корпуса содержат арахисовое масло, шоколад или шоколадоподобную композицию, осушающий газ может иметь температуру в диапазоне от 20°С до 35°С.

Настоящее изобретение, проиллюстрированное, например, на фиг.3 и 4, позволяет получить сахарный слой, имеющий требуемые характеристики, с использованием кристаллизующегося сиропа, который не содержит пленкообразователя. Такой сахарный слой можно получить мелкодисперсным распылением сиропа. Как описано здесь, скорость нанесения сиропа во время мелкодисперсного распыления вместе с продолжительностью и цикличностью одного или более периодов распыления можно установить или отрегулировать in situ для получения твердого сахарного слоя, имеющего требуемые характеристики, например, гладкую покрытую поверхность без пятнистости, на множестве корпусов в резервуаре для нанесения покрытия.

На фиг.5 представлена еще одна иллюстрация вариантов осуществления способа распыления впрыска. Как показано, каждый цикл способа 500 включает стадию сушки 510 и влажную стадию 512 мелкодисперсного распыления 506 и период без распыления или сниженного распыления 504, в течение которого сахарный раствор не распыляется или распыляется с более низкой скоростью, вследствие чего высыхание влаги происходит быстрее, чем привнесение влаги из распыляемого раствора или влажного покрытия, сушка нанесенного покрытия из сиропа.

Переворачивание корпусов 520 может происходить периодически или непрерывно на протяжении всего способа 500. Кроме того, поток осушающего газа 522 поддерживается проходящим через или в котле (то есть резервуаре для нанесения покрытия) вокруг корпусов непрерывно на протяжении всего способа 500. Непрерывная подача осушающего газа не должна осуществляться с одной постоянной скоростью, например, цикл высокая и низкая, или подача или прекращение. Предпочтительно подача осушающего газа составляет, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% периодов распыления и сушки.

Предпочтительно поверхности корпусов являются сухими в начале 502 способа 500. То есть, если был нанесен предшествующий сахарный слой, то предшествующий сахарный слой в идеале был высушен до уровня, при котором является сухим на ощупь в начале мелкодисперсного распыления 506. При полном высыхании покрытого продукта содержание влаги в покрытии составляет менее 3%, а кристалличность более 60%.

Нанесение сиропа в течение одного или более периодов мелкодисперсного распыления 506 может быть непрерывным или периодическим. Распыление 506 приводит к двум стадиям накопления на корпусах - сухая стадии 510 накопления, за которой следует влажная стадия 512 накопления. Во время сухой стадии 510 капли сиропа из мелкодисперсно распыляемого раствора быстро затвердевают/высыхают (например, почти мгновенно) при контакте с поверхностью корпусов, учитывая, что капли перемещаются от форсунки распылителя к корпусам при сушке осушающим газом 522. Кроме того, исходный слой ранее нанесенного сахарного слоя(слоев) может поглощать некоторое количество влаги из вновь нанесенного слоя покрытия, поскольку новый слой не содержит чрезмерно насыщающей концентрации воды. Это называется здесь «сухим накоплением». Таким образом, во время сухой стадии 510 происходит незначительное распространение или отсутствие распространения сиропа по или между корпусами. Сухая стадии 510 позволяет твердому/кристаллизованному сахару накапливаться на поверхностях корпусов без значительного растворения или оказания другого воздействия на слой или другое вещество, образующее поверхность корпусов, на которые распыляются капли сиропа. Кроме того, сухая стадия 510 обеспечивает базу из твердого/кристаллизованного сахара, которая отделяет исходный слой/вещество от поверхностей корпусов с влажной стадии 512. Также считается, что база из твердого/кристаллизованного сахара способствует сушке сиропа, который накапливается на поверхностях корпусов во время влажной стадии 512, поглощая влагу из этого сиропа. Соответственно, граница раздела между ранее нанесенным сахарным слоем и вновь нанесенным сахарным слоем не образует или, по существу, не образует переходный слой, который образуется в традиционном способе дражирования. Переходной слой в традиционном способе дражирования образуется, когда ранее нанесенный сахарный слой размягчается и растворяется высоким содержанием воды во вновь нанесенном сахарном слое при переворачивании в течение длительного периода времени для равномерного распределения и покрытия корпусов.

Влажная стадия 512 проходит после сухой стадии 510 и представляет собой период, в течение которого влага из капель мелкодисперсного распыляемого раствора накапливается на корпусах. Это называется здесь «влажное накопление». Несмотря на то, что распространение сиропа по и между корпусами может происходить во время влажной стадии 512, такое распространение не рассматривается в качестве основного способа распределения сахарного сиропа по поверхностям корпусов. Накопление влаги помогает обеспечить гладкое окончательное покрытия на покрытых продуктах по настоящему изобретению.

Влажный сироп на корпусах постепенно накапливается во время влажной стадии 512. Таким образом, переход от сухой стадии 510 к влажной стадии 512 может происходить постепенно в течение периода времени на протяжении мелкодисперсного распыления 506, при котором содержание влаги в сиропе на корпусах увеличивается, а кристалличность сиропа на корпусах может уменьшаться.

Например, сухая стадия 510 представляет собой период мелкодисперсного распыления 506, при котором сироп после распыления на корпуса присутствует на поверхностях корпусов с содержанием влаги от 3% до 5% и кристалличностью от 10% до 50%. Влажная стадия 512, соответственно, будет таким периодом во время мелкодисперсного распыления 306, при котором сироп после распыления на корпуса присутствует на поверхностях корпусов с содержанием влаги более 5%.

Во время сухой стадии 510 сироп накапливается на поверхностях корпусов в подслой, который может иметь шероховатую текстуру, похожую на апельсиновую корку. Однако влажная стадия 512 обеспечивает накопление сиропа в жидкой форме, которая может как заполнять впадины подслоя сухой стадии, так и растворять некоторые выступы подслоя сухой стадии. Таким образом, полученный сахарный слой, образованный после комбинации сухой стадии 510 и влажной стадии 512, может иметь приемлемую гладкую поверхность и требуемое внешнее покрытие.

Комбинация сухой стадии 510 с последующей влажной стадией 512 в течение одного или более периодов мелкодисперсного распыления 506, предпочтительно придает сахарному слою подходящую гладкую поверхность ровного цвета без использования пленкообразователя. Приемлемая шероховатость поверхности высушенного/затвердевшего/кристаллизованного сахарного слоя составляет менее 0,5 мкм, или менее 0,4 мкм, или менее 0,3 мкм или менее 0,2 мкм.

Параметры распыления для мелкодисперсного распыления 506 устанавливаются или регулируются in situ в сочетании с другими параметрами процесса (например, расходом осушающего газа и тому подобным) для достижения требуемых характеристик сахарного слоя. Параметры распыления включают скорость нанесения сиропа и продолжительность нанесения сиропа. Предпочтительно каждый период времени скорости распыления может составлять, по меньшей мере, одну минуту и может длиться до 30 минут. В некоторых вариантах осуществления каждый период времени скорости распыления может длиться от одной до 30 минут.

В качестве иллюстрации, подходящие скорости распыления для партии корпусов 10 кг могут находиться в диапазоне от 10 мл/мин до 50 мл/мин, или от 15 мл/мин до 45 мл/мин или от 20 мл/мин до 30 мл/мин с подходящей скоростью осушающего газа. Скорость распыления может быть выше для установки крупносерийного производства. Первая скорость распыления может поддерживаться в течение определенного времени, скорость распыления регулируется до второй скорости, которая затем может поддерживаться в течение определенного времени, то есть скорость распыления сахарного раствора может повышаться поэтапно. Например, распыляемый сахарный раствор может распыляться на покрытые или непокрытые корпуса со скоростью 15 мл/мин в течение периода времени от 1 до 20 минут, или от 2 до 15 минут, или от 3 до 10 минут или в течение примерно от 4 до 8 минут. Затем скорость распыления может повышаться до 18 мл/мин, и на корпуса распыляется распыляемый сахарный раствор с этой скоростью в течение того же или другого периода времени, от 1 до 20 минут. Цикл впрыска может также включать периоды пониженных скоростей распыления, то есть, скорость распыления 34 мл/мин может использоваться в течение 4-10 минут с последующей скоростью распыления 32 мл/мин в течение 1-20 минут.

В конце одного или многочисленных периодов скорости распыления распыление сиропа может прекращаться или применяться с более низкой скоростью. В таких вариантах осуществления это будет означать начало периода без распыления или с низкой скоростью распыления 508, начало периода без распыления или сниженного распыления, при котором корпуса покрыты с накоплением сиропа в жидкой форме со влажной стадии 512 последнего периода распыления. Перемещение корпусов может поддерживаться либо с постоянной, либо с различной скоростью на протяжении всего способа 500.

Осушающий газ можно пропустить через или внутри котла во время любого или всех этапов способа 500 для высушивания сиропа на корпусах. Осушающий газ можно подавать непрерывно или циклически и с постоянной или различной скоростью на протяжении всего или, по существу, всего способа 500. Осушающий газ предпочтительно подают со скоростью, позволяющей сиропу образовывать гладкую поверхность на корпусах и до тех пор, пока равномерно распределенный сахарный сироп не высохнет/затвердеет/кристаллизуется с образованием сахарного слоя на каждом из корпусов. В конце каждого цикла способа 500 сахарный слой, образованный в каждом цикле, может иметь среднюю толщину в диапазоне от 5 мкм до 30 мкм или от 10 мкм до 20 мкм.

Кристаллизующийся сироп можно распылять с одинаковой скоростью во время влажной и сухой стадий накопления или можно наносить с одной или более скоростями в течение одной или более сухих стадий накопления и одной или более скоростями в течение одной или более влажных стадий накопления. В целом, средняя скорость нанесения сиропа может быть ниже на сухой стадии накопления, чем на влажной стадии накопления. Если скорость распыления изменяется во время сухой или влажной стадий накопления, то это может происходить поэтапно или линейно.

На фиг.6 представлено графическое изображение различных параметров при другом варианте осуществления способа нанесения конечного покрытия по настоящему способу. На фиг.6 показаны как скорость подачи воды, так и скорость распыления 601. Заданная скорость нанесения сиропа пропорциональна скорости подачи воды из него на основе процентного содержания на процентном содержании по весу сиропа, который является водой. Скорость нанесения сиропа (пропорциональная 601) регулируется in situ в течение одного или более периодов мелкодисперсного распыления. Регулирование скорости распыления может обеспечить более постепенное накопление во время сухой стадии 610, более постепенный переход от сухого накопления к влажному накоплению и может способствовать обеспечению достаточного влажного накопления к концу влажной стадии 612.

Более конкретно, сироп можно предпочтительно наносить с первой одной или более скоростями во время сухой стадии 610 и второй одной или более скоростями во время влажной стадии 612, где первая одна или более скоростей в среднем ниже, чем вторая одна или более скоростей. Использование более низкой скорости(ей) во время сухой стадии 610 способствует обеспечению накопления во время этой стадии, являющегося в достаточной мере сухим. Аналогично, использование более высокой скорости(ей) во время влажной стадии 612 способствует сглаживанию поверхности и обеспечению накопления во время этой стадии, являющегося в достаточной мере влажным. Как показано на фиг.6, скорость нанесения сиропа увеличивается поэтапно во время как сухого, так и влажного накопления. На фиг.6 также показан период без распыления 620, в течение которого сироп не распыляется.

Содержание влаги, при котором накопление переходит от сухого накопления к влажному накоплению, находиться на таком уровне, когда скорость подачи воды 601 из сиропа поднимается выше максимальной скорости испарения или сушки 608. Максимальная скорость испарения 608 представляет собой максимальное количество воды, которое может быть удалено из котла потоком осушающего газа 606. Ближе к началу 606 одного или более периодов 610 скорость влаги, вводимой при нанесении распыляемого сиропа (подача воды) 601, существенно ниже максимальной скорости испарения 608. Это приводит к сухому накоплению сиропа, рассматриваемому выше, так как почти вся влага в нанесенном сиропе быстро удаляется. Примерно в то время, когда скорость подачи воды 601 поднимается выше максимальной скорости испарения 608, накопление начинает переходить во влажное накопление, так как для распыления применяется больше воды, чем может быть удалено потоком осушающего газа 606, и небольшое количество воды поглощается поверхностями ранее нанесенных покрывающих слоев корпусов. В примере скорость подачи воды 601 поддерживается ниже максимальной скорости испарения 608 во время сухой стадии 610 и поддерживается выше максимальной скорости испарения 608 во влажной стадии 612. Фразы «максимальная скорость испарения» и «способность к высыханию» могут использоваться здесь взаимозаменяемо. И таким образом, как можно видеть, влага подается в систему на протяжении способа со скоростью как выше, так и ниже скорости, с которой удаляется влага.

Скорость потока осушающего газа может регулироваться во время реализации вариантов осуществления способа. В одном варианте осуществления осушающий газ можно пропускать с более низкой скоростью во время первой части стадии сушки и с более высокой скоростью во время второй части стадии сушки. Однако скорость потока осушающего газа во время начальной части сухой стадии 610 может поддерживаться на таком уровне, при котором практически вся подаваемая вода, которая не поглощается нижней поверхностью корпусов, удаляется осушающим газом.

Настоящее изобретение дополнительно иллюстрируется следующим примером.

ПРИМЕР

Используется 24-дюймовый конический котел для покрытия множества корпусов в соответствии с одним вариантом осуществления способа. Используется 24-дюймовый конический котел, и корпуса имеют в своем составе шоколадную композицию с несколькими слоями сахара на внешней стороне шоколада. 10 кг корпусов переворачиваются в котле. В котел подается осушающий воздух со скоростью потока 200 cfm (кубических футов/мин). Осушающий воздух находится при температуре 25°С и влажности 2 г воды/кг осушающего воздуха. Корпуса переворачиваются в котле с постоянной скоростью 20 об/мин на протяжении всего цикла впрыска 200.

Сироп представляет собой сироп 76 Брикс, состоящий из воды, сахара и красящей добавки оранжевого цвета. Скорость нанесения сиропа показана в таблице ниже, где скорость нанесения сиропа поддерживается на уровне указанной скорости с момента времени, указанного в ее строке, до момента времени, указанного в следующей строке. Таким образом, скорость нанесения сиропа в начале составляет 20 мл/мин, и эта скорость поддерживается в течение 4 минут, после чего скорость нанесения сиропа увеличивается до 22 мл/мин и так далее. Процесс нанесения покрытия, приведенный в таблице, был завершен через 46 минут с получением сахарного пленочного покрытия, которое имеет свойства, аналогичные дражированному сахарному покрытию, полученному с использованием традиционного способа твердого дражирования, занимающего около 80 минут.

Таблица

Модификации вариантов осуществления, описанных в этом документе, и другие варианты осуществления будут очевидны для специалистов в данной области после изучения информации, представленной в этом документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2010 |

|

RU2542536C2 |

| НЕ СОДЕРЖАЩИЕ ТИТАНА ПРИДАЮЩИЕ НЕПРОЗРАЧНОСТЬ КОМПОЗИЦИИ | 2019 |

|

RU2806831C2 |

| СПОСОБ И СПИРАЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТА ГАЗА С ТВЕРДЫМ ВЕЩЕСТВОМ | 2008 |

|

RU2474127C2 |

| ТВЕРДОЕ ДРАЖЕРОВОЧНОЕ ПОКРЫТИЕ И СОДЕРЖАЩЕЕ ЕГО КОНДИТЕРСКОЕ ИЗДЕЛИЕ | 2014 |

|

RU2644581C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОГО ПОКРЫТИЯ СЕРДЦЕВИН КОНДИТЕРСКИХ ПРОДУКТОВ | 2002 |

|

RU2478298C2 |

| ТВЕРДЫЕ ФОРМЫ С САХАРНЫМ ПОКРЫТИЕМ, ИМЕЮЩИЕ ПОВЫШЕННУЮ СТАБИЛЬНОСТЬ | 2019 |

|

RU2820937C2 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНЫХ ДРАЖЕ С НАЧИНКОЙ | 2015 |

|

RU2597245C1 |

| НЕ СОДЕРЖАЩИЕ САХАРА ТВЕРДЫЕ ПОКРЫТИЯ (ГЛАЗУРИ), ПОЛУЧЕННЫЕ ИЗ ЖИДКОГО МАЛЬТИТА, СОДЕРЖАЩЕГО ФРАКЦИЮ DP | 2003 |

|

RU2313222C2 |

| ШОКОЛАДНЫЙ ПРОДУКТ С МРАМОРНОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2410891C2 |

| ГЛАЗИРОВАННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2648684C2 |

Изобретение относится к формированию твердой сахарной оболочки на корпусах кондитерских изделий. Предложен способ нанесения твердой сахарной оболочки, выполненной по существу без пленкообразователя, на кондитерское изделие, при этом сахарная оболочка содержит пленочное покрытие, а кондитерское изделие содержит корпус, при этом способ включает цикл нанесения покрытия для обеспечения покрывающего слоя с получением покрытых сахарной пленкой корпусов, при этом цикл нанесения покрытия включает: а) перемешивание корпусов в резервуаре для нанесения покрытия; b) подачу осушающего газа в резервуар для нанесения покрытия, причем осушающий газ обеспечивает скорость сушки для удаления влаги в резервуаре для нанесения покрытия; c) распыление влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и при подаче осушающего газа вокруг корпусов в резервуаре для нанесения покрытия с получением влажных покрытых корпусов, имеющих влажное покрытие, причем сахарный сироп содержит кристаллизующийся сахар, при этом скорость распыления обеспечивает скорость добавления влаги выше скорости сушки в резервуаре для нанесения покрытия; и d) после формирования влажного покрытого корпуса уменьшение скорости распыления влажного сахарного сиропа при подаче осушающего газа для обеспечения скорости добавления влаги ниже скорости сушки в резервуаре для нанесения покрытия, вследствие чего влажные покрытые корпусы теряют свою влагу с получением покрытого сахарной пленкой корпуса. Предложен способ нанесения твердой сахарной оболочки, выполненной по существу без пленкообразователя, на кондитерское изделие, причем оболочка содержит сахарное покрытие, а кондитерское изделие содержит корпус, при этом способ включает цикл нанесения покрытия, при этом цикл нанесения покрытия включает: а) перемешивание корпусов в резервуаре для нанесения покрытия, b) подачу осушающего газа вокруг корпусов, причем осушающий газ обеспечивает скорость высыхания влаги в резервуаре для нанесения покрытия, и с) распыление влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и при подаче осушающего газа вокруг корпусов с получением покрытых корпусов, покрытых базовым сахарным слоем, причем сахарный сироп содержит кристаллизующийся сахар, где скорость распыления обеспечивает скорость добавления влаги ниже скорости сушки для удаления влаги в резервуаре для нанесения покрытия, причем покрытые корпусы дополнительно покрывают внешним покрывающим слоем с использованием способа нанесения внешнего покрытия, причем способ нанесения внешнего покрытия включает: i) перемешивание покрытых корпусов во втором резервуаре для нанесения покрытия; ii) подачу второго осушающего газа во второй резервуар для нанесения покрытия, где осушающий газ обеспечивает вторую скорость сушки для удаления влаги во втором резервуаре для нанесения покрытия; iii) распыление влажного сахарного сиропа со второй скоростью распыления, в мелкодисперсном состоянии, на покрытые корпусы при перемешивании покрытых корпусов и подаче осушающего газа вокруг покрытых корпусов с получением влажных покрытых корпусов, имеющих влажное покрытие, где вторая скорость распыления обеспечивает вторую скорость добавления влаги выше второй скорости сушки в резервуаре для нанесения покрытия; и iv) после формирования влажного покрытого корпуса уменьшение второй скорости распыления влажного сахарного сиропа при подаче второго осушающего газа для обеспечения второй скорости добавления влаги ниже второй скорости сушки для удаления влаги во втором резервуаре для нанесения покрытия, вследствие чего влажный покрывающий слой теряет свою влагу. Предложен кондитерский продукт, покрытый сахарной оболочкой указанными способами, содержащий корпус кондитерского изделия, слой сахарной оболочки, переходный слой и окрашенный слой, причем окрашенный слой содержит краситель, при этом окрашенный слой примыкает к переходному слою, который примыкает к слою сахарной оболочки, при этом переходный слой имеет толщину менее 15 мкм. Также предложен кондитерский продукт, покрытый сахарной оболочкой указанными способами, содержащий корпус кондитерского изделия и слой твердой сахарной оболочки, причем слой твердой сахарной оболочки включает внешний сахарный слой и внутренний сахарный слой, при этом твердый сахарный слой имеет толщину твердого слоя, а внешний сахарный слой имеет толщину внешнего слоя, и при этом твердый сахарный слой имеет соотношение толщины внешнего слоя к толщине твердого сахарного слоя от 0,1 до 0,4. Изобретением обеспечивается способ получения твердого сахарного покрытия на кондитерских изделиях, который занимает меньше времени и/или требует меньшего количества красящих добавок, и не содержит компонентов, отрицательно влияющих на ощущения при потреблении, таких как пленкообразователи. 4 н. и 15 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

1. Способ нанесения твердой сахарной оболочки, выполненной по существу без пленкообразователя, на кондитерское изделие, при этом сахарная оболочка содержит пленочное покрытие, а кондитерское изделие содержит корпус, при этом способ включает цикл нанесения покрытия для обеспечения покрывающего слоя с получением покрытых сахарной пленкой корпусов,

при этом цикл нанесения покрытия включает:

а) перемешивание корпусов в резервуаре для нанесения покрытия;

b) подачу осушающего газа в резервуар для нанесения покрытия, причем осушающий газ обеспечивает скорость сушки для удаления влаги в резервуаре для нанесения покрытия;

c) распыление влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и при подаче осушающего газа вокруг корпусов в резервуаре для нанесения покрытия с получением влажных покрытых корпусов, имеющих влажное покрытие, причем сахарный сироп содержит кристаллизующийся сахар, при этом скорость распыления обеспечивает скорость добавления влаги выше скорости сушки в резервуаре для нанесения покрытия; и

d) после формирования влажного покрытого корпуса уменьшение скорости распыления влажного сахарного сиропа при подаче осушающего газа для обеспечения скорости добавления влаги ниже скорости сушки в резервуаре для нанесения покрытия, вследствие чего влажные покрытые корпусы теряют свою влагу с получением покрытого сахарной пленкой корпуса.

2. Способ по п.1, дополнительно включающий стадию повторения одного или более циклов нанесения покрытия с использованием влажного сахарного сиропа, дополнительно содержащего краситель.

3. Способ по п.1, в котором распыляемый сахарный сироп имеет средний размер частиц менее 100 мкм.

4. Способ по п.3, в котором распыляемый сахарный сироп имеет средний размер частиц от 20 до 50 мкм.

5. Способ по п.1, в котором покрывающая сахарная пленка в каждом цикле нанесения покрытия обеспечивает толщину покрытия от 10 до 40 мкм при высыхании покрывающей сахарной пленки.

6. Способ по п.1, в котором влажный сахарный сироп содержит от 45 до 85 вес.% кристаллизующегося сахара.

7. Способ по п.6, в котором влажный сахарный сироп содержит от 67 до 76 вес.% кристаллизующегося сахара.

8. Способ нанесения твердой сахарной оболочки, выполненной по существу без пленкообразователя, на кондитерское изделие, причем оболочка содержит сахарное покрытие, а кондитерское изделие содержит корпус, при этом способ включает цикл нанесения покрытия,

при этом цикл нанесения покрытия включает:

а) перемешивание корпусов в резервуаре для нанесения покрытия,

b) подачу осушающего газа вокруг корпусов, причем осушающий газ обеспечивает скорость высыхания влаги в резервуаре для нанесения покрытия и

с) распыление влажного сахарного сиропа со скоростью распыления, в мелкодисперсном состоянии, на корпусы при перемешивании корпусов и при подаче осушающего газа вокруг корпусов с получением покрытых корпусов, покрытых базовым сахарным слоем, причем сахарный сироп содержит кристаллизующийся сахар, где скорость распыления обеспечивает скорость добавления влаги ниже скорости сушки для удаления влаги в резервуаре для нанесения покрытия,