Изобретение относится к области разработки и производства углерод-углеродных композиционных материалов (УУКМ) на основе углеродной матрицы, сформированной из каменноугольных пеков в процессе карбонизации и последующих высокотемпературных обработок, и армирующих каркасов из углеродного волокна.

Известен способ получения углеродного материала с высокой объемной плотностью, в частности углерод-углеродных композитов на основе многонаправленных волокнистых каркасов (n=2, 3, 4…) и углеродной матрицы, получаемой из пеков, смол в процессе карбонизации и последующих высокотемпературных обработок [1]. Способ включает последовательные процессы пропитки заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитизации в вакууме, причем процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3. Углеводороды в виде слоя размещают на дне контейнера, на слой размещают заготовку, при этом пространство между боковыми поверхностями контейнера и заготовки заполняют порошковым материалом, теплопроводность которого превышает теплопроводность расплавленных углеводородов, при этом порошковый материал берут с размерами зерен, которые препятствуют их проникновению в поры заготовки, причем для первого процесса пропитки и карбонизации берут заготовку, выполненную в виде многонаправленного армирующего каркаса из углеродного материала, например углеродного волокна. В качестве углеводорода используют пек. В качестве порошкового материала - графитовый порошок.

Известен способ получения УУКМ на основе объемно армированных каркасов из высокомодульного волокна и матрицы, получаемой из пеков или смол в процессе карбонизации и последующих высокотемпературных обработок [2]. Способ получения УУКМ включает последовательные процессы пропитки волокнистой заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме, причем эти процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3. Для пропитки и карбонизации в герметизированном контейнере заготовку помещают в специальное приспособление, состоящее из двух одинаковых частей, нижней и верхней, каждая из которых выполнена из металлического кольца и графитовых пластин, размещенных внахлест вертикально диаметрально к сварному шву контейнера и металлическому кольцу, при этом свободное пространство контейнера засыпают углеводородами. Графитацию в вакууме проводят в пять этапов с понижением температуры от первого этапа к последнему: на первом этапе температура не более 2700°С, на втором этапе не более 2100°С, на третьем этапе не более 1700°С, на четвертом этапе не более 1300°С, на пятом этапе не более 800°С.

Недостатком этих двух способов получения УУКМ является то обстоятельство, что высокое давление в замкнутом объеме герметичного контейнера при низких температурах создается за счет низкомолекулярных летучих составляющих пека. Вследствие испарения легколетучих фракций пека происходит увеличение вязкости его расплава, что снижает качество пропитки, которая может эффективно проходить лишь в достаточно узком интервале температур пока расплавленный пек имеет низкую вязкость, а также оказывает негативное влияние на микроструктуру и свойства УУКМ, ухудшая стабильность физико-механических и эксплуатационных характеристик.

При проведении процессов пропитки и карбонизации в аппарате высокого давления экспериментальные показания термопреобразователей фиксируют температурный перепад по зонам контейнера с заготовкой, составляющий в зависимости от стадии процесса от 60 до 120°С. Таким образом, становится очень сложным выдержать требуемый температурно-временной режим. В действительности заданный уровень температуры обработки может не достигаться или достигаться не по всему объему коксовой массы и заготовки в ней.

Кроме того, процесс пропитки и карбонизации под давлением (ПКД) при использовании аппарата высокого давления, где в качестве передающей давление среды используют кварцевый песок, характеризуется некоторой неизостатичностью: осевое давление на заготовку несколько превышает давление на боковую поверхность.

Кроме того, при этом способе пропитки могут иметь место искажения формы и армирующей структуры заготовок, обладающих на первых этапах уплотнения недостаточной механической прочностью.

Результатом отмеченных недостатков является то, что материал, получаемый по способу [1] имеет не высокие физико-механические характеристики (предел прочности при растяжении составляет 85-95 МПа), значительный разброс физических свойств в объеме заготовки, наличие крупноразмерной пористости. Материал, получаемый по способу [2] также имеет недостаточно высокие физико-механические характеристики (предел прочности при растяжении составляет 115-123,7 МПа), кроме того в результате графитации нормальная прочность снижается еще сильнее (предел прочности при растяжении составляет 46,5-71,1 МПа, предел прочности при сжатии - 71,1-104,4 МПа) и значительно увеличивается коэффициент теплопроводности (до 130 Вт/м⋅К).

Наиболее близким техническим решением, принятым за прототип, является способ [3] получения УУКМ на основе многонаправленных армирующих каркасов, изготовленных плетением или сборкой стержней, когда процесс уплотнения начинают с предварительной стадии, цель которой - повышение жесткости каркаса и подготовка к дальнейшему уплотнению. Каркас пропитывают пеком с низкой температурой размягчения (70°С), нагретым до 200 - 250°С - температуры минимальной вязкости. Давление пропитки составляет 0,5 - 1,0 МПа. Пропитанные заготовки карбонизируют при температурах 600 - 1000°С. Цикл предварительная пропитка - карбонизация повторяют 2-3 раза. Последующие циклы получения высокоплотного материала проводят с применением пропитки и карбонизации под давлением и промежуточных термообработок при температурах 2200-2800°С. На этой стадии уплотнения в качестве пропитывающих составов применяют высокотемпературные пеки. Величина давления карбонизации составляет около 100 МПа, конечная температура карбонизации 600 - 700°С. Процессы пропитки и карбонизации под давлением проводят в газостатах, в которых средой, передающей давление и тепловую энергию, является инертный газ.

Существенным недостатком данного способа является то, что циклы предварительного уплотнения необходимые только для повышения жесткости каркаса, т.к. при пропитке под невысоким давлением пек не проникает между филаментами углеродного волокна и не заполняет более мелкие поры в коксовой матрице, требуют специального пропиточного оборудования и печей карбонизации при атмосферном давлении. Поэтому процесс получения высокоплотных УУКМ характеризуется большой длительностью (до 9 месяцев). На долю предварительного уплотнения приходится около 30% времени.

Кроме того, контактное давление (0,5 - 1,0 МПа), прикладываемое на начальной стадии процесса ПКД на твердый пек, при нагреве контейнера до температуры размягчения пека неизбежно начинает воздействовать на предварительно уплотненную заготовку, имеющую недостаточную на данном этапе механическую прочность. В результате могут иметь место искажения формы и армирующей структуры заготовки, сказывающиеся на механических и эксплуатационных свойствах материала.

Задачей предлагаемого способа является оптимизация режимов пропитки и карбонизации под давлением, исключение искажений формы и армирующей структуры заготовки, снижение энерго- и трудозатрат за счет отказа от цикла предварительного уплотнения заготовки, а также повышение стабильности микро- и макроструктуры УУКМ. стабильности плотности и соответственно стабильности механических и эксплуатационных свойств, повышение физико-механических свойств УУКМ.

Выполнение поставленной задачи достигается тем, что для получения углерод- углеродного композиционного материала на основе углеродного волокна и углеродной матрицы проводят последовательные процессы размещения армирующего каркаса заготовки в пропиточном контейнере, заполнения свободного пространства контейнера каменноугольным пеком, пропитки армирующего каркаса расплавленным пеком, карбонизации в газостатическом оборудовании под давлением и высокотемпературной обработки заготовки в вакууме, с повторением этих процессов до получения материала с плотностью более 1,91 г/см3, при этом контактное давление при пропитке на этапе нагрева заготовки до температуры соответствующей минимальной вязкости пека составляет 0,1-0,4 МПа, а давление при карбонизации на первом цикле уплотнения не превышает 10 МПа, и на каждом последующем цикле повышается так, что его уровень не превышает значение предела прочности материала заготовки на сжатие, определенное после предыдущего цикла уплотнения. Кроме того, многонаправленный армирующий каркас может иметь стержневую или плетеную структуру. А также для пропитки армирующего каркаса заготовки может использоваться только высокотемпературный каменноугольный пек, а может использоваться среднетемпературный каменноугольный пек для пропитки армирующего каркаса заготовки до плотности 1,25±0,05 г/см3, а далее до плотности более 1,91 г/см3 - высокотемпературный каменноугольный пек.

Армирующий каркас nD-структуры (где n = 2, 3, 4 …) изготавливается методом плетения или собирается из стержней диаметром 0,6 - 1,2 мм на основе углеродного волокна. Заполнение пеком свободного пространства пропиточного контейнера с размещенном в нем армирующим каркасом nD-структуры может происходить как путем засыпки твердого пека, так и путем заливки расплавленного пека при атмосферном или остаточном давлении. Процессы пропитки и карбонизации под давлением (ПКД) проводят в газостатическом оборудовании в рамках одной технологической операции.

Для исключения искажения формы и армирующей nD-структуры каркаса заготовки на этапе нагрева до температуры соответствующей минимальной вязкости пека величину контактного давления при пропитке снижают до 0,1 - 0,4 МПа (интервал значений определен опытным путем). Снижение контактного давления, прикладываемого на начальной стадии процесса ПКД на твердый пек, при нагреве контейнера до температуры размягчения пека, относительно значений по прототипу (0,5-1,0 МПа), позволяет практически полностью исключить механическое воздействие на армирующий каркас или заготовку с низкой плотностью, имеющую недостаточную на данном этапе прочность.

Затем давление повышают до величины достаточной для обеспечения процесса инфильтрации расплавленного пека в объем армирующего каркаса заготовки. На первом процессе ПКД на стадии карбонизации оно возрастает до 10 МПа и, с одной стороны, такое давление не травмирует армирующий каркас заготовки, обладающий недостаточной на данном этапе механической прочностью, а с другой стороны, обеспечивает достаточно высокий выход коксового остатка (более 60% для среднетемпературного и более 80% - для высокотемпературного пека).

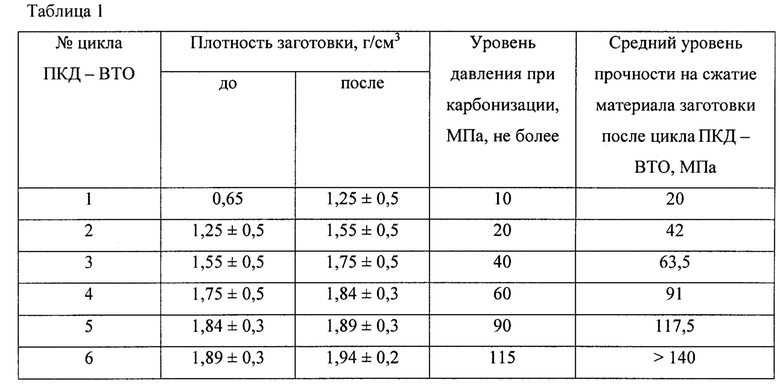

В дальнейшем давление повышается так, чтобы на каждой следующей операции ПКД на стадии карбонизации его уровень не превышал текущее (определенное после предыдущего цикла уплотнения) значение предела прочности материала заготовки на сжатие. В свою очередь прочность материала заготовки на сжатие увеличивается с ростом плотности заготовки. Поэтому правильно подобранные режимы карбонизации позволяют добиваться более высокого уровня уплотнения, а именно достижения конечной необходимой плотности заготовки (более 1,91 г/см3).

Для пропитки может использоваться только высокотемпературный каменноугольный пек, а может использоваться среднетемпературный каменноугольный пек для пропитки армирующего каркаса заготовки до плотности 1,25±0,05 г/см3, а далее до плотности более 1,91 г/см3 - высокотемпературный каменноугольный пек.

Среднетемпературные пеки существенно лучше смачивают углеродные волокна, чем высокотемпературные [3], поэтому возможно их применение для первой пропитки еще сухого армирующего каркаса. Однако выход коксового остатка на стадии карбонизации у высокотемпературных пеков выше, поэтому для достижения большей плотности заготовки за меньшее количество циклов уплотнения в дальнейшем (после достижении плотности 1,25±0,05 г/см3) используются именно они.

После процесса ПКД проводится вакуумная термообработка (ВТО) заготовок. Циклы уплотнения, включающие пропитку, карбонизацию под давлением и вакуумную термообработку, повторяют до получения материала с плотностью более 1,91 г/см3.

Использование газостатического оборудования позволяет устранить основные недостатки способов [1 и 2]. В газостате высокое давление, необходимое для пропитки пеком, создается не за счет его летучих соединений и продуктов пиролиза, а закачкой рабочего газа при заданной температуре. За счет высокого давления в газовой фазе после закачки азота резко снижается скорость испарения химически устойчивых низкомолекулярных соединений, присутствующих в пеке. Фактически подавляется их переход в газовую фазу в том узком интервале температур, когда пек остается в жидком состоянии и имеет низкую вязкость. Распухания и образования пены, благодаря высокому давлению в газовой фазе, не происходит, летучие удаляются медленно, и значительная часть низкомолекулярных соединений при дальнейшем повышении температуры участвует в коксообразовании, что приводит к увеличению выхода кокса. Азот фактически исполняет роль инертного газа, создавая за счет высокого давления благоприятные условия для пропитки, как матрицы, так и каркаса. Пропитка происходит более эффективно.

Кроме того, в рабочем объеме газостата условия нагрева более однородны, а температурный перепад значительно меньше, поэтому требуемый температурно-временной режим в газостате выдержать легче, чем в аппарате высокого давления, используемом в способах [1 и 2]. Наличие в рабочей камере газостата каталитически активных металлических поверхностей способствует при высоких давлениях азота и водорода образованию аммиака. Связывание водорода способствует протеканию процесса коксования. Следовательно, на стадии образования полукокса, а затем и кокса азот ведет себя как активный реагент и благодаря этому имеет несомненное преимущество перед инертными газами (например, аргоном). В свою очередь по отношению к коксу азот ведет себя, как нейтральный (инертный) газ. Несмотря на высокое (десятки атмосфер) давление содержание азота в коксе (1,25% мас.) не превышает (и даже ниже) его содержания в пеке (~ 1,4% мас.).

Примеры конкретного выполнения.

Пример 1.

Армирующий стержневой каркас 4D-структуры (три направления армирования (X, Y, R) расположены в одной плоскости, перпендикулярной оси заготовки и четвертому направлению (Z), и уложены под углом 60° по отношению друг к другу), выполненный из углеродного волокна марки UMT290-12K-EP (стержни диаметром 1,17±0,03 мм) на первом процессе ПКД пропитывается среднетемпературным пеком до плотности 1,25±0,05 г/см3. Все последующие процессы ПКД проводятся с использованием высокотемпературного пека. Контактное давление при пропитке составляет 0,1 МПа. Давление при карбонизации согласно таблице 1. После каждого процесса ПКД проводится высокотемпературная обработка (по известным режимам). Таблица 1 - Уровень давления на стадии карбонизации в газостате (для примеров 1 и 3).

Пример 2.

Армирующий стержневой каркас 3D-структуры (направления армирования (X, Y, Z) расположены по осям прямоугольной системы координат), выполненный из углеродных волокон марок УКН-М-6К (стержни диаметром 0,63±0,03 мм) и УКН-М-ЗК (стержни диаметром 0,76±0,03 мм) на первом процессе ПКД пропитывается среднетемпературным пеком до плотности 1,25±0,05 г/см3. Все последующие процессы ПКД проводятся с использованием высокотемпературного пека. Контактное давление при пропитке составляет 0,1 МПа. Давление при карбонизации - согласно таблице 2. После каждого процесса ПКД проводится высокотемпературная обработка (по известным режимам). Таблица 2 - Уровень давления на стадии карбонизации в газостате (для примера 2).

Пример 3.

Армирующий каркас, имеющий плетеную 50-структуру (четыре направления армирования (X, Y, R, S) расположены в одной плоскости, перпендикулярной оси заготовки и пятому направлению (Z), и уложены под углом 45° по отношению друг к другу) и выполненный из углеродного волокна марки УКН-5000 (ГОСТ 28008-88), на всех процессах ПКД пропитывается высокотемпературным пеком. Контактное давление при пропитке составляет 0,4 МПа. Давление при карбонизации - согласно таблице 1. После каждого процесса ПКД проводится высокотемпературная обработка (по известным режимам).

В таблице 3 приведены результаты испытаний образцов из материалов, полученных по примерам 1-3 в сравнении с показателями по способу [2] (в прототипе отсутствуют сведения по указанным в таблице 3 показателям). Таблица 3 - Свойства полученного материала, в сравнении с имеющимися в информационных источниках.

Выводы.

В результате оптимизации режимов пропитки и карбонизации под давлением практически полностью исключается искажение формы и армирующей структуры заготовки, что в совокупности с использованием газостатического оборудования приводит к повышению стабильности плотности, микро- и макроструктуры УУКМ и повышению физико-механических характеристик: предела прочности при растяжении (ось Z) - до 196,4 МПа; предела прочности при сжатии (ось Z) - до 264,7 МПа; предела прочности при изгибе - до 187,1 МПа).

Кроме того, за счет отказа от цикла предварительного уплотнения заготовки снижаются энерго- и трудозатраты предлагаемого способа проведения технологического процесса.

Источники информации

1. Патент РФ №2119469, Заявка: 96122444/03, 26.11.1996, Опубликовано: 27.09.1998, С04В 35/52 (1995.01).

2. Патент РФ №2534878, Заявка: 2013139071/03, 22.08.2013, Опубликовано: 10.12.2014 Бюл. №34, С04В 35/83 (2006.01), С04В 35/532 (2006.01).

3. Костиков В. И. Технология изготовления изделий из материалов на основе углерода, с. 187-218 в кн.: Технология производства изделий и интегральных конструкций из композиционных материалов в машиностроении / Науч. ред. А.Г. Братухин, В.С. Боголюбов, О.С. Сироткин. - М.: Готика, 2003. - 516 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих | 2022 |

|

RU2808969C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ УГЛЕРОДНОГО ВОЛОКНА | 2013 |

|

RU2534878C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И УГЛЕРОДНОЙ МАТРИЦЫ | 2014 |

|

RU2568495C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2119469C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| Способ получения углерод-углеродного композиционного материала на пековых матрицах | 2020 |

|

RU2744923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

Изобретение относится к области разработки и производства углерод-углеродных композиционных материалов (УУКМ) на основе углеродной матрицы, сформированной из каменноугольных пеков в процессе карбонизации и последующих высокотемпературных обработок, и армирующих каркасов из углеродного волокна. Технический результат изобретения - исключение искажений формы и армирующей структуры заготовки, снижение энерго- и трудозатрат, а также повышение стабильности микро- и макроструктуры УУКМ, плотности и повышение физико-механических свойств УУКМ. Предложенный способ включает последовательные процессы создания многомерного каркаса заготовки из углеродного волокна, размещения каркаса заготовки в пропиточном контейнере с возможной фиксацией в обжимающей оснастке, исключающей искажения формы и армирующей структуры, заполнения свободного пространства контейнера каменноугольным пеком, пропитки армирующего каркаса расплавленным пеком, карбонизации в газостатическом оборудовании под давлением и высокотемпературной обработки заготовки в вакууме, с повторением этих процессов до получения материала с плотностью более 1,91 г/см3. Контактное давление при пропитке на этапе нагрева заготовки до температуры, соответствующей минимальной вязкости, пека составляет 0,1-0,4 МПа, а давление при карбонизации на первом цикле уплотнения не превышает 10 МПа, и на каждом последующем цикле повышается так, что его уровень не превышает значение предела прочности материала заготовки на сжатие, определенное после предыдущего цикла уплотнения. Многонаправленный армирующий каркас может иметь стержневую или плетеную структуру. Для пропитки заготовки может использоваться высокотемпературный каменноугольный пек или сочетание среднетемпературного и высокотемпературного каменноугольного пека. 3 з.п. ф-лы, 3 табл., 3 пр.

1. Способ получения углерод-углеродного композиционного материала на основе многонаправленного армирующего каркаса из углеродного волокна, включающий последовательные процессы размещения армирующего каркаса заготовки в пропиточном контейнере, заполнения свободного пространства контейнера каменноугольным пеком, пропитки армирующего каркаса заготовки расплавленным пеком, карбонизации в газостатическом оборудовании под давлением и высокотемпературной обработки заготовки в вакууме; с повторением этих процессов до получения материала с плотностью более 1,91 г/см3, отличающийся тем, что контактное давление при пропитке армирующего каркаса заготовки на этапе нагрева до температуры, соответствующей минимальной вязкости пека, составляет 0,1-0,4 МПа, а давление при карбонизации на первом цикле уплотнения не превышает 10 МПа и на каждом последующем цикле повышается так, что его уровень не превышает значение предела прочности материала заготовки на сжатие, определенное после предыдущего цикла уплотнения.

2. Способ по п. 1, отличающийся тем, что многонаправленный армирующий каркас может иметь стержневую или плетеную структуру.

3. Способ по пп. 1 и 2, отличающийся тем, что для пропитки армирующего каркаса заготовки может использоваться только высокотемпературный каменноугольный пек.

4. Способ по пп. 1 и 2, отличающийся тем, что для пропитки армирующего каркаса заготовки до плотности 1,25±0,05 г/см3 может использоваться среднетемпературный каменноугольный пек, а далее до плотности более 1,91 г/см3 - высокотемпературный каменноугольный пек.

| КОСТИКОВ В.И | |||

| "Технология изготовления изделий из материалов на основе углерода", "Технология производства изделий и интегральных конструкций из композитных материалов в машиностроении", Москва, "Готика", 2003, с.187-218 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ УГЛЕРОДНОГО ВОЛОКНА | 2013 |

|

RU2534878C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И УГЛЕРОДНОЙ МАТРИЦЫ | 2014 |

|

RU2568495C1 |

| JP 3140609 A, 14.06.1991 | |||

| US 5665464 A1, 09.09.1997 | |||

| Приспособление к рядовым сеялкам для обеспечения постоянства ширины междурядий | 1936 |

|

SU57637A1 |

Авторы

Даты

2023-03-07—Публикация

2022-04-07—Подача