Область техники

Способ относится к области машиностроения, в частности, получения углерод-углеродных композиционных материалов (УУКМ) с высокими показателями плотности и прочности путем пропитки пеком и карбонизации под давлением (ПКД) заготовок на основе углеродного волокна, которые могут быть использованы в авиационной и ракетно-космической технике.

Уровень техники

Известен способ получения многомерноармированных углерод-углеродных композиционных материалов плотностью 1,8-2,0 г/см3 с использованием газостатического оборудования [И.А Пеньков, А.К. Проценко, Г.В. Малютин, Б.Г. Клевицкий - «Многомерноармированные углерод-углеродные композиционные материалы. Совершенствование технологии их производства на основе использования современного газостатического оборудования». Восьмая Международная конференция «Углерод: фундаментальные проблемы науки, материаловедение, технология» Сборник тезисов докладов, с. 352-353 Московская область, г. Троицк, Москва, Россия, 2012 г.].

Согласно данному способу осуществляют пропитку каркасов среднетемпературным каменноугольным пеком с последующей карбонизацией, после чего проводят пропитку высокотемпературным пеком и термообработку пропитанных заготовок в газостатической установке при начальном давлении чистого азота 500 ат при температуре 300-400°С и конечном давлении азота около 800 ат и температуре 800-850°С.

Недостатком данного решения является необходимость применения циклов предварительной пропитки для увеличения жесткости каркаса, также для проведения пропитки и карбонизации требуются дорогостоящие газостаты и большие объемы чистого азота. Данный процесс пропитки и карбонизации проходит более 3-х месяцев.

Известен способ получения углеродного материала, согласно которому процесс изостатической карбонизации проводят при давлении 80-200 МПа и температуре 700-850°С [Патент РФ № 1826468, приоритет 03.11.1986]. Данный способ применяется для повышения плотности углерод-углеродных материалов до значений 1,95-2,0 г/см3.

Согласно данному способу проводят предварительное уплотнение каркаса во избежание искажения его структуры в процессе пропитки и карбонизации под давлением, после чего заготовки помещают в контейнер, свободное пространство заливают расплавленным пеком, контейнер герметизируют и помещают в аппарат высокого давления. Пропитку и карбонизацию заготовок осуществляют под давлением 80-200 МПа, создаваемым гидравлическим прессом. После чего заготовки извлекают из аппарата высокого давления и направляют на графитацию в вакуумной печи при температуре 2800°С.

Недостатки данного способа в том, что для его осуществления требуются дорогостоящее оборудование - пресс, позволяющий создать давление 80-200 МПа, вакуумная печь и высокие энергозатраты для нагрева до 2800°С, а также для получения заготовок заданной плотности требуется порядка 5 циклов ПКД.

Наиболее близким техническим решением (прототипом) является способ получения углеродного материала, который включает последовательные процессы пропитки заготовки расплавленным пеком и карбонизацию в герметизированном контейнере в аппарате высокого давления [Патент РФ № 2119469, приоритет 26.11.1996]. Согласно данному способу пек в виде слоя размещают на дне контейнера, на слой размещают заготовку, при этом пространство между боковыми поверхностями контейнера и заготовок заполняют порошковым материалом, теплопроводность которого превышает теплопроводность расплавленного пека, контейнер с заготовкой герметизируют, помещают в аппарат высокого давления, нагревают до температуры минимальной вязкости пека, затем создают давление.

Недостатком данного решение является отсутствие стадии отгона низкомолекулярных компоненентов из расплавленного пека, неспособных образовывать кокс на этапе карбонизации. В результате доля низкомолеклярных соединений, неспособная образовывать кокс под давлением, занимает поры заготовки и препятствует проникновению пека, тем самым понижая эффективность пропитки в целом, и, как результат, в материале остаются незаполненные пеком поры и снижаются физико-механические показатели готовых изделий.

Целью предлагаемого способа является создание специальных условий вакуумной пропитки материала, при которых реализуется удаление легколетучих низкомолекулярных веществ из пор заготовок, и последующее проведение процессов пропитки и карбонизации под давлением за более короткий технологический цикл при меньших давлении и температуре нагрева, и, как результат, получение материала высокой плотности без снижения его прочностных характеристик.

Раскрытие сущности изобретения

Способы пропитки пеком и карбонизации под давлением заготовок из УУКМ во многом обуславливают прочностные характеристики готовых изделий, а также продолжительность технологического цикла до достижения требуемых значений плотности.

Для получения УУКМ по заявляемому способу используют заготовки композиционного материала на основе углеродного волокна и пека, прошедшие стадию термообработки до температуры 900°С. Такие заготовки имеют плотность 1,0-1,25 г/см3 и пористость в диапазоне 36-43 %. Для получения требуемых эксплуатационных свойств УУКМ необходимо дальнейшее уплотнение до значений плотности 1,85-1,9 г/см3 и уменьшение пористости до 2-5 %.

Техническим результатом является достижение значений плотности материала на уровне 1,87-1,92 г/см3 и пористости 2-5 % при использовании давлений не более 25 МПа во время процесса ПКД за более короткий технологический цикл без снижения его прочностных характеристик за счет создания специальных условий в процессе пропитки заготовок в вакууме, при которых пек достигает состояния близкого к минимальной вязкости, реализуется удаление легколетучих низкомолекулярных веществ из пор заготовок до герметизации контейнера, а также выделения четких температурных интервалов проведения процесса ПКД для осуществления пропитки под давлением пор заготовок и мезофазных превращений пека в большей степени.

Технический результат достигается тем, что предложен способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих, включающий пропитку заготовок расплавленным пеком в вакууме, загрузку контейнера с заготовками в аппарат высокого давления (АВД) и нагрев под давлением, отличающийся тем, что первоначально осуществляют пропитку заготовок пеком в контейнере при температуре 250-280°С и остаточном давлении менее 0,02 МПа (нижний предел значения остаточного давления определяется возможностями вакуумного оборудования) с последующей выдержкой в течении 1-2 ч залитых пеком контейнеров с заготовками после окончания пропитки при температуре 250-280°С и остаточном давлении менее 0,02 МПа, после чего проводят дальнейшую пропитку в составе АВД при максимальном давлении на контейнер с заготовками 20-25 МПа при температуре на 30-70°С выше температуры на этапе вакуумной пропитки в течении 2-3 часов, затем проводят нагрев со скоростью 15-20°С/ч в интервале 400-550°С на заготовках при максимальном давлении на контейнер 20-25 МПа. Процесс карбонизация заготовок осуществляют в интервале температур 550-650°С при максимальном давлении на контейнер 20-25 МПа в течении 2-3 часов. Индикацию температуры на поверхности контейнера с заготовками производят по среднему значению показаний 3-х термопар (диапазон измерения от минус 40 до плюс 1000°С) установленных на верх, середину и низ его боковой поверхности. Индикацию температурных режимов на заготовках производят по показанию термопары, установленной в центре стопки с заготовками и выведенной через боковой штуцер контейнера. Установку 3-х термопар на контейнер и 1-ой термопары внутри стопки с заготовками целесообразно проводить при подборе мощностного режима проведения процесса, соответствующего температурному режиму в заявленном изобретении, в серийном производстве для индикации температурного режима процесса ПКД допускается использовать 1 термопару, установленную на середине контейнера с заготовками.

Вакуумная пропитка заготовок осуществляется высокотемпературным пеком при температуре 250-280°С, поскольку в данном интервале температур пек находится в состоянии близком к минимальной вязкости, что позволяет эффективно заполнить внутренний объем пор заготовки [Привалов, В.Е. Каменноугольный пек / В.Е. Привалов, М.А. Степаненко. - М.: Металлургия, 1981. - 208 с.].

Поддержание остаточного давления в установке менее 0,02 МПа позволяет удалить из пор заготовок воздух, тем самым увеличив глубину проникновения расплавленного пека на стадии вакуумной пропитки.

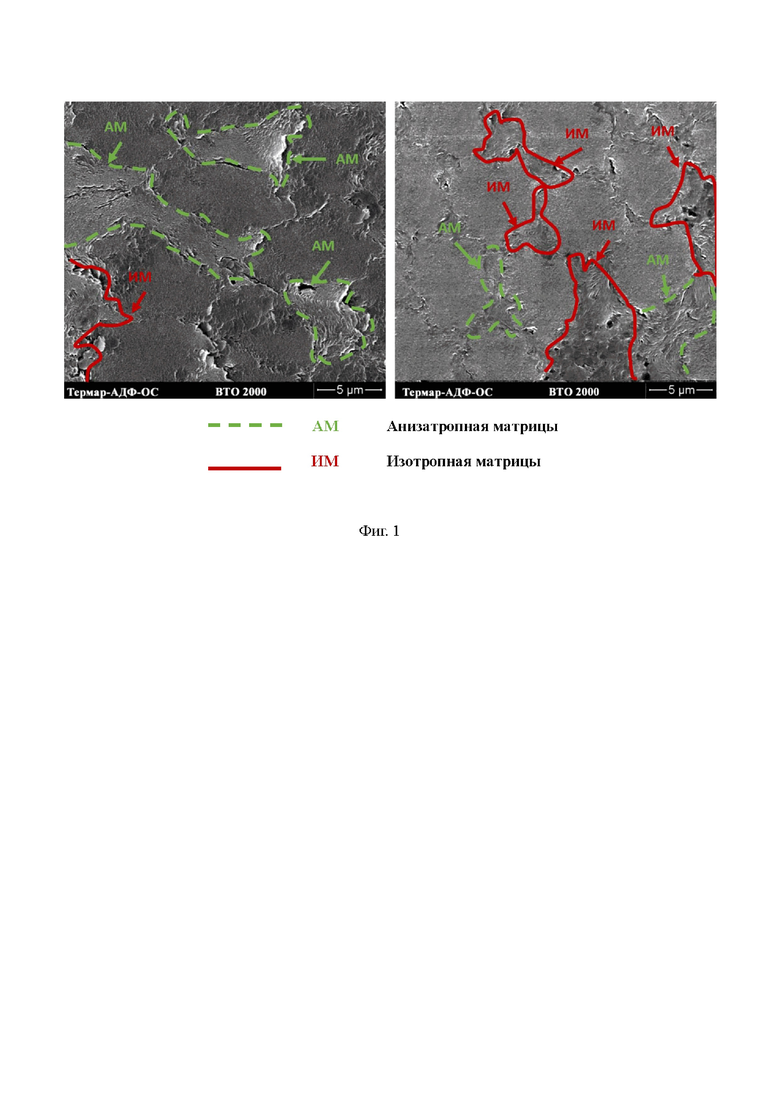

В отличии от существующих методов, после стадии вакуумной пропитки осуществляется дополнительная выдержка залитых пеком заготовок при температуре в 1,5-2 раза больше температуры размягчения пека в течении 1-2 ч при поддержание остаточного давления в установке менее 0,02 МПа, обеспечивают отгонку до 25-30 % низкомолекулярных соединений, неспособных образовывать кокс под давлением. В результате поры заготовок освобождаются от легколетучих соединений, занимающих 4-8 % общего объема пор и препятствующих пропитке под давлением, тем самым повышая эффективность пропитки на последующих этапах ПКД. После выдержки в вакууме при указанных температурах в пеке повышается процент α- и β- фракций и увеличивается температура размягчения на 10-15°С. Высокое содержание α- и β- фракций пека способствует образованию кокса с высокими значениями плотности и физико-механических характеристик. Кроме того, удаление низкомолекулярных летучих продуктов до герметизации контейнера способствует образованию на последующих этапах низкотемпературной карбонизации более анизотропной структуры кокса, что положительно сказывается на фрикционно-износостойких характеристиках углерод-углеродного композиционного материала: уменьшается износ, увеличивается коэффициент трения. На фиг. 1 приведены фотографии микроструктуры 2х материалов после 3х циклов ПКД и финишной высокотемпературной обработки при 2000°С. На микрофотографиях видно, что материал полученный по заявленному способу отличается большей долей анизотропной структуры матрицы.

Процесс пропитки заготовок в герметичном контейнере во время процесса ПКД проходит в интервале температур на 30-70°С выше температур на этапе вакуумной пропитки (поскольку после проведения вакуумной пропитки изменяется групповой состав пека, удаляются легколетучие вещества, а также повышается температура размягчения пека) и при приложенном максимальном давлении на контейнер с заготовками 20-25 МПа. При данных условиях пек достигает состояния минимальной вязкости, происходит эффективное заполнение пор материала, так как удаленные низкомолекулярные продукты, которые неспособны образовывать кокс при давлении, уже не препятствуют проникновению жидкого пека.

В интервале температур 400-550°С происходят основные мезофазные превращения пека. Также диапазон температур 460-520°С характеризуется интенсивным разложением кислородсодержащих групп, являющимися донорами кислорода, которые могут привести к разгерметизациям контейнера и выбросам летучих веществ. Нагрев со скоростью 15-20°С/ч в данных интервалах температур и при давлении 20-25 МПа в АВД в большей степени обеспечивает мезофазные превращения пека, а также способствует равномерному распределению пека в порах заготовок. Повышение скорости нагрева в указанном интервале температур более 20°С/час сопровождается образованием более изотропного матричного кокса вследствие увеличения скорости коксования.

Следует отметить, что после 650°С уже сформирована коксовая матрица с более анизотропной структурой, и повышение давления выше 25 МПа и дальнейшее увеличение температуры процесса нецелесообразны, поскольку ощутимого изменения структуры материала не последует, и, как следствие, прирост прочности будет минимален.

Описание иллюстраций

На Фиг. 1 приведены фотографии микроструктуры 2-х материалов после 3-х циклов ПКД и финишной высокотемпературной обработки при 2000°С: «а» - материал, полученный по заявленному способу, «б» - материал, полученный без удаления низкомолекулярных летучих продуктов до герметизации контейнера (Пример 4).

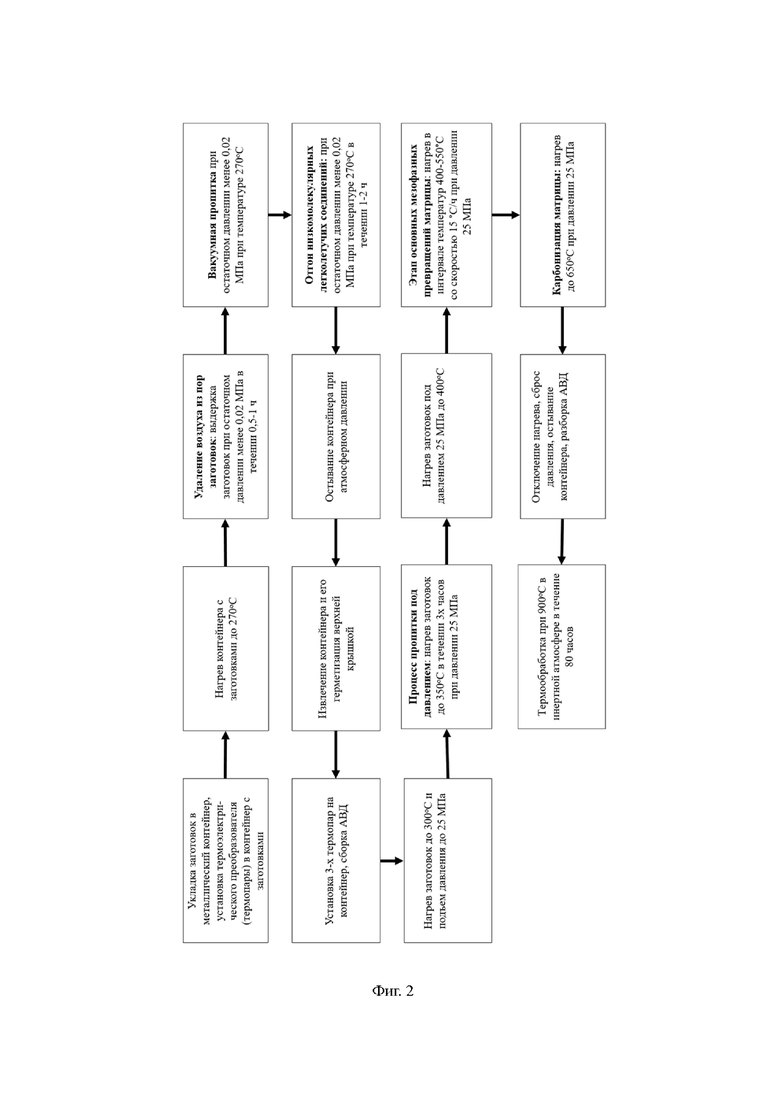

Фиг. 2 отображает схему основных технологических операций заявленного способа.

Фиг. 3 отображает принципиальную схему установки термопар внутри тонкостенного контейнера с кольцевыми заготовками, где: 1 - тонкостенный стальной контейнер; 2 - штуцер для вывода термопары; 3 - термопара, установленная внутри контейнера между заготовками; 4 - n кольцевых заготовок; 5 - термопары, установленные на стенке контейнера.

Осуществление изобретения

Далее представлены примеры осуществления изобретения. Примеры иллюстрируют, но не ограничивают варианты осуществления изобретения. Физико-механические свойства готовых изделий по указанным примерам представлены в Таблице 1.

Пример 1 (в соответствии с формулой изобретения)

На фиг. 2 приведена схема основных технологических операций заявленного способа. Кольцевые заготовки ∅490 / ∅230 высотой 30 мм сформованные на установке типа УАФП-3М на базе дискретного углеродного волокна на основе ПАН прекурсора и каменноугольного пека с температурой размягчения 91-93°С ГОСТ 1038-17 после термообработки при 900°С стопкой в количестве 19 штук укладываются в металлический контейнер. Для индикации температуры на заготовках в середине стопки заготовок устанавливается термоэлектрический преобразователь (фиг.3 п. 3) и выводится через боковой штуцер контейнера (фиг.3 п. 2), затем заливается отверстие штуцера, а также сам штуцер термостойким герметиком (термостойкость до 1200°С). Штуцер представляет собой болт М12 с просверленным вдоль оси отверстием диаметром ∅6 мм, снабженный гайкой и двумя шайбами. Штуцер вставляется в заранее просверленное в контейнере отверстие и зажимается гайками с шайбами.

Контейнер с заготовками направляется на стадию вакуумной пропитки высокотемпературным пеком с температурой размягчения 140-143°С ГОСТ Р 59045-02020. Установленная в центре стопки с заготовками термопара выводится наружу установки и подключается к соответствующему датчику. Контейнер с заготовками разогревается до 270°С.

Удаление воздуха из пор заготовок: перед проведением вакуумной пропитки заготовки, разогретые до 270°С, выдерживаются при остаточном давлении менее 0,02 МПа в течении 0,5-1 ч для удаления воздуха из пор заготовок.

Процесс вакуумной пропитки: расплавленный в пекоплавителе пек заливается в металлический контейнер с кольцевыми заготовками, после чего проводится пропитка заготовок при температуре 270°С и остаточном давлении в установке менее 0,02 МПа.

Отгон низкомолекулярных легколетучих соединений: после пропитки происходит последующая выдержка залитых пеком контейнеров с заготовками при остаточном давлении менее 0,02 МПа, при температуре 270°С в течении 1,5 ч, тем самым обеспечивая удаление легколетучих веществ из пор заготовок.

После выдержки происходит подъем давления до атмосферного и отключение нагрева. Установка с загруженным контейнером остывает до температуры 90°С после чего вскрывается.

После достижения 40°С на контейнер с пропитанными пеком заготовками устанавливается верхняя крышка, герметизируется сварным швом, и загерметизированный контейнер направляется на операцию ПКД.

К стенке контейнера подводятся 3 термопары на верх, середину и низ его боковой поверхности (фиг.1 п. 5), при установке спай каждой термопары прижимается к поверхности контейнера квадратом со стороной 70-80 мм, вырезанным из стальной ленты, и закрепляется скотчем. Установку 3-х термопар на контейнер и 1 термопары внутри стопки с заготовками целесообразно проводить при подборе мощностного режима проведения процесса, соответствующего температурному режиму в заявленном изобретении, в серийном производстве для индикации температурного режима процесса ПКД допускается использовать 1 термопару, установленную на середине контейнера с заготовками. Контейнер с заготовками помещается в АВД и устанавливается под пресс усилием 1000 т, термопары выводятся наружу и подключаются к соответствующим датчикам.

Осуществляется нагрев заготовок до 300°С при ступенчатом подъеме давления на контейнер до 25 МПа (подъем давления осуществляется ступенчато от 10 МПа до 25 МПа в течение 2-х часов после предварительной выдержки при давлении 5-10 МПа в течение 4-х часов).

Процесс пропитки под давлением: после достижения температуры 300°С на заготовках и давления на контейнере 25 МПа происходит дальнейший нагрев при данном приложенном давлении до 350°С на заготовках в течение 3-х часов.

После пропитки под давлением происходит нагрев заготовок до 400°С при максимальном давлении 25 МПа в течение 2-х часов.

Этап основных мезофазных превращений матрицы: нагрев в интервале температур 400-550°С осуществляется со скоростью 15°С/ч при давлении на контейнер 25 МПа, тем самым обеспечивая прохождение основных мезофазных превращений матрицы.

Карбонизация матрицы: после достижения 550°С на заготовках осуществляется нагрев до 650°С в течении 2-х часов.

При достижении 650°С на заготовках нагрев отключается и ступенчато сбрасывается давление.

Последующие процессы вакуумной заливки и ПКД-2, ПКД-3 проводятся по аналогичному режиму. После каждого процесса ПКД проводится термообработка при 900°С в инертной атмосфере в течение 80 часов.

На Фиг. 2 представлена схема основных технологических операций заявленного способа пропитки и карбонизации под давлением (ПКД) пористых углерод-углеродных заготовок на основе пековых связующих.

Пример 2

Пример повторяет пример 1, но вакуумная пропитка и последующая выдержка проводилась при температуре 200°С. При данной температуре не обеспечивается достаточное заполнения пор пеком, что отрицательно сказывается на физико-механических показателях изделий вследствие низкой плотности материала.

Пример 3

Пример повторяет пример 1, но вакуумная пропитка и последующая выдержка проводилась при температуре 320°С. Проведение процесса при данной температуре приводит к изменению группового состава пека в сторону резкого увеличения доли высокомолекулярных фракций, что приводит к уменьшению пропитывающей способности пека и пониженной коксуемости.

Пример 4

Пример повторяет пример 1, но вакуумная пропитка проводилась при 270°С при остаточном давлении 0,4 МПа без выдержки залитого контейнера в течение 1,5-2 часов с последующим напуском атмосферы. Проведении процесса при данном остаточном давлении и без выдержки после заливки отрицательно сказываются на удалении воздуха из пор заготовок, что снижает смачиваемость пеком углеродного волокна, а также оставшиеся в порах летучие вещества и воздух препятствует проникновению расплавленного пека в поры материала, и, как результат, существенно снижаются физико-механические показатели готовых изделий.

Пример 5

Пример повторяет пример 1, но после достижения температуры 300°С на заготовках и давления на контейнере 25 МПа нагрев до 350°С проводился в течение 0,5 часа. В результате процесс пропитки под давлением проходил очень короткий период, и глубина проникновения пека в поры минимальна, что сказалось на конечной плотности и прочности изделий.

Пример 6

Пример повторяет пример 1, но процесс ПКД проводился до температуры 500°С на заготовках. После вскрытия контейнера на дисках были обнаружены участки с незакоксовавшимся пеком, исходя из этого можно сделать вывод, что проведение процесса при температуре менее 650°С приводит к низкой степени карбонизации пекового связующего.

Пример 7

Пример повторяет пример 1, но процесс ПКД проводился при максимальном давлении 10 МПа на контейнер с заготовками. При снижении максимального давления на контейнер с заготовками в АВД менее 20 МПа уменьшается эффективность заполнения пор материала и, как следствие, уменьшается доля пекового кокса в композите и эффективность процесса ПКД в целом.

Таким образом, за счет создания специальных условий вакуумной пропитки материала, при которых реализуется удаление легколетучих низкомолекулярных веществ из пор заготовок, и последующее проведение процессов ПКД за более короткий технологический цикл при меньших давлении и температуре нагрева позволяет получать углерод-углеродные композиционные материалы с высокими показателями плотности и прочности за 3 цикла процессов вакуумной пропитки и ПКД. В свою очередь, как видно из примеров, отклонение от представленного режима не обеспечивает требуемых физико-механических характеристик материала.

ГОСТ Р

57606-2017, МПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углерод-углеродного композиционного материала на основе многонаправленного армирующего каркаса из углеродного волокна | 2022 |

|

RU2791456C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ УГЛЕРОДНОГО ВОЛОКНА | 2013 |

|

RU2534878C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И УГЛЕРОДНОЙ МАТРИЦЫ | 2014 |

|

RU2568495C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| Способ получения углерод-углеродного композиционного материала на пековых матрицах | 2020 |

|

RU2744923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2193542C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

Способ относится к области машиностроения, в частности, получения углерод-углеродных композиционных материалов с высокими показателями плотности и прочности, которые могут быть использованы в авиационной и ракетно-космической технике. Предложен способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих, включающий пропитку заготовок расплавленным пеком в вакууме, загрузку контейнера с заготовками в аппарат высокого давления и нагрев под давлением. Первоначально осуществляют пропитку заготовок пеком в контейнере при температуре 250-280°С и остаточном давлении менее 0,02 МПа с последующей выдержкой в течение 1-2 ч залитых пеком контейнеров с заготовками в тех же условиях. После этого проводят дальнейшую пропитку в составе АВД при максимальном давлении на контейнер с заготовками 20-25 МПа при температуре на 30-70°С выше температуры на этапе вакуумной пропитки в течение 2-3 часов, затем проводят нагрев со скоростью 15-20°С/ч в интервале 400-550°С на заготовках при максимальном давлении на контейнер 20-25 МПа. Процесс карбонизации заготовок осуществляют в интервале температур 550-650°С при максимальном давлении на контейнер 20-25 МПа в течение 2-3 часов. Проводят индикацию температуры на поверхности контейнера с заготовками по среднему значению показаний 3-х термопар, установленных на верх, середину и низ его боковой поверхности, и на заготовках. Технический результат – достижение заданных характеристик углерод-углеродных материалов при использовании давлений не более 25 МПа за более короткий технологический цикл без снижения прочностных характеристик. 2 з.п. ф-лы, 3 ил., 1 табл., 7 пр.

1. Способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих, включающий пропитку заготовок расплавленным пеком в вакууме в установке вакуумной пропитки, выдержку залитых расплавленным пеком заготовок, загрузку контейнера с заготовками в аппарат высокого давления и нагрев под давлением, отличающийся тем, что первоначально осуществляют пропитку заготовок пеком в контейнере при температуре 250-280°С и остаточном давлении менее 0,02 МПа в установке вакуумной пропитки с последующей выдержкой в течение 1-2 часов залитых расплавленным пеком заготовок при заданном уровне вакуума и отгонке 25-30% низкомолекулярных компонентов, занимающих 4-8 % общего объёма пор, далее проводят дальнейшую пропитку заготовок в залитом пеком контейнере в составе аппарата высокого давления при температуре на заготовках на 30-70°С выше температуры на этапе вакуумной пропитки при максимальном давлении 20-25 МПа в течение 2-3 часов и нагрев заготовок в контейнере в составе аппарата высокого давления в интервале 400-550°С при максимальном давлении 20-25 МПа со скоростью 15-20°С/ч, а процесс карбонизации заготовок осуществляют в интервале температур 550-650°С при максимальном давлении на контейнер 20-25 МПа в течение 2-3 часов.

2. Способ по п.1, отличающийся тем, что на стадии пропитки и карбонизации под давлением индикацию температуры на заготовках проводят по 1 термопаре, установленной в центре стопки с заготовками.

3. Способ по п.1, отличающийся тем, что индикацию температуры на поверхности контейнера с заготовками проводят по среднему значению показаний 3-х термопар, установленных на верх, середину и низ его боковой поверхности.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2119469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ФРИКЦИОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2281928C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ УГЛЕРОДНОГО ВОЛОКНА | 2013 |

|

RU2534878C1 |

| УСТРОЙСТВО И СПОСОБ ЛИТЬЕВОГО ПРЕССОВАНИЯ СМОЛЫ ИЛИ ПЕКА | 2001 |

|

RU2270096C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| JP 8165173 A, 25.06.1996. | |||

Авторы

Даты

2023-12-05—Публикация

2022-12-30—Подача