Настоящее изобретение касается вспенивающейся полимерной композиции и вспененной полимерной композиции, получаемой путем вспенивания этой вспенивающейся полимерной композиции. Настоящее изобретение также относится к кабелю, содержащему по меньшей мере один слой, который содержит вспенивающуюся полимерную композицию или вспененную полимерную композицию. Настоящее изобретение дополнительно предлагает способ получения вспененной полимерной композиции.

УРОВЕНЬ ТЕХНИКИ

Коммуникационные кабели используются для передачи сигналов высокой частоты (HF) либо посредством электромагнитных волн, либо в виде световых импульсов, как в волоконно-оптических кабелях. Примерами коммуникационных кабелей являются коаксиальные кабели. Коаксиальные кабели состоят из двух отдельных параллельных проводников, уложенных концентрически вдоль одной оси и разделенных изолирующим диэлектриком. Вспененный полиэтилен низкой плотности (LDPE), например отдельно или в смеси с другим полимером, обычно используется для изоляции коммуникационных кабелей, таких как коаксиальный кабель и/или радиочастотный кабель. Вспенивание полимерной композиции может быть выполнено с использованием химических или физических газообразователей/вспенивающих агентов, либо их комбинации.

Химические газообразователи представляют собой вещества, которые выделяют вспенивающий газ в результате реакций термического разложения, и химический газообразователь расходуется в реакции вспенивания. Примерами таких веществ являются гидразин, гидразид, азодикарбонамид (ADCA) или вещества на основе комбинаций твердых органических кислот (или их солей с металлами) и карбоната (карбонатов) щелочного металла или бикарбоната (бикарбонатов) щелочного металла, таких как комбинация лимонной кислоты/производного лимонной кислоты и бикарбоната натрия.

Физические газообразователи представляют собой газы, которые вводятся непосредственно в расплав полимера. В таких процессах является обычным использовать химические газообразователи в качестве зародышеобразователей ячеек, поскольку газ, образующийся в результате реакции газообразователя, служит точками зародышеобразования с более низкой энергией для образования пузырьков. Газом, используемым в качестве физического газообразователя, может быть например N2 или CO2.

Зародышеобразующий агент, зародышеобразователь или кикер обычно используется в физических процессах вспенивания. Зародышеобразователь обеспечивает точки в изоляции, где энергия, необходимая для образования пузырьков, является более низкой. Эти зародышеобразователи могут быть пассивными или активными. Активный зародышеобразователь представляет собой вещество, которое разлагается на газообразные продукты, то есть химический газообразователь, в то время как пассивные зародышеобразователи представляют собой частицы, которые обеспечивают только локальные точки с более низкой энергией, где образование пузырьков более вероятно. В большинстве случаев пассивные зародышеобразователи, то есть зародышеобразователи, которые не подвергаются химической реакции с образованием газа, считаются менее эффективными, чем активные зародышеобразователи, такие как ADCA.

Для экструдирования вспененной изоляции коммуникационного кабеля используются процессы как химического, так и физического вспенивания. Для коммуникационных кабелей важно иметь хорошую ячеистую структуру внутри вспененной изоляции, чтобы иметь изотропные электрические свойства. Желательно иметь ячеистую структуру с множеством мелких ячеек, равномерно распределенных внутри изоляции. Структура ячеек также важна для механических свойств. Наличие большого количества мелких ячеек, которые хорошо распределены, даст лучшее сопротивление раздавливанию по сравнению со структурой с более крупными ячейками, которые не распределены равномерно, поскольку это приведет к образованию слабых частей в изоляции.

Главным газообразователем, используемым в кабельной промышленности, является азодикарбонамид (ADCA), который имеет диапазон температур разложения, хорошо подходящий для технологического окна полиолефинов, таких как полиэтилен, и дает тонкую структуру пены, которая является ключевым требованием для кабельных приложений. Из-за включения ADCA в список кандидатов REACH (регистрация, оценка, авторизация и ограничение химических веществ) и риска включения в список разрешений в будущем, прилагаются большие усилия для поиска альтернативного решения. Причина того, что ADCA был идентифицирован как SVHC (вещество, вызывающее очень большую озабоченность) и включен в список кандидатов, заключается в том, что он был идентифицирован как респираторный сенсибилизатор с известными случаями астмы у рабочих, подвергшихся воздействию ADCA в форме порошка.

Другая проблема с азодикарбонамидом заключается в том, что в результате реакций разложения газообразователя выделяется аммиак. Это ухудшает производственные условия для производителей кабеля, поскольку аммиак имеет неприятный запах.

Альтернативой ADCA, совместимой с технологическим окном полиэтилена, являются эндотермические газообразователи. Эндотермические газообразователи обычно представляют собой комбинации бикарбоната натрия и лимонной кислоты или производного лимонной кислоты. Эти газообразователи обычно добавляются непосредственно в бункер экструдера или смешиваются в сухом виде с полиолефинами перед экструдированием. В высокоскоростных процессах экструдирования, таких как экструдирование кабеля, такой способ добавления газообразователя не обеспечивает его достаточной гомогенизации в расплаве полимера, что приводит к вспененной изоляции с плохой структурой ячеек и плохой поверхностью.

Другой недостаток эндотермических газообразователей состоит в том, что они производят полярные продукты разложения, такие как вода. Такие полярные продукты разложения могут отрицательно влиять на электрические свойства изоляции на высоких частотах, такие как коэффициент диссипации. Это особенно невыгодно для высокочастотных приложений, таких как коаксиальные кабели.

Патентный документ WO 2004/094526 относится к пенным композициям и кабелю, имеющему слой пены с низкими потерями. Cо-газообразователь, выбираемый из гидрофторуглеродов (HFC), гидрохлорфторуглеродов (HCFC) и перфторуглеродов (PFC), используется для получения пены с низкими потерями. Однако такие соединения, используемые в качестве cо-газообразователя, оказывают негативное влияние на окружающую среду.

Задачей настоящего изобретения является предложить вспенивающуюся полимерную композицию, преодолевающую вышеупомянутые проблемы.

Дополнительной задачей настоящего изобретения является замена гидразина, гидразида или азодикарбонамида (ADCA) во вспениваемой полимерной композиции при сохранении улучшенной структуры ячеек, то есть однородного распределения мелких ячеек во вспененном продукте.

Еще одной задачей настоящего изобретения является предложить вспенивающуюся полимерную композицию, которая вспенивается без использования гидрофторуглеродов (HFC), гидрохлорфторуглеродов (HCFC) и перфторуглеродов.

Еще одной задачей настоящего изобретения является предложить вспененную полимерную композицию, имеющую пониженную плотность, и в то же время высокую плотность ячеек, мелкие ячейки, равномерно распределенные во вспененном полимере, и улучшенный, то есть низкий коэффициент диссипации.

Настоящее изобретение основано на неожиданном открытии того, что все вышеупомянутые задачи могут быть решены путем использования минерального зародышеобразователя, такого как тальк, во вспенивающейся полимерной композиции.

Таким образом, настоящее изобретение предлагает вспенивающуюся полимерную композицию, содержащую первый полиолефиновый полимер, второй полиолефиновый полимер, имеющий значение MFR2 (2,16 кг; 190°C) от 2 до 15 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1, и минеральный зародышеобразователь в количестве 0,5-6 мас.% по общей массе вспенивающейся полимерной композиции, в которой первый полиолефиновый полимер имеет более высокую плотность, чем второй полиолефиновый полимер.

Настоящее изобретение дополнительно предлагает вспененную полимерную композицию, получаемую путем вспенивания вспенивающейся полимерной композиции в соответствии с настоящим изобретением с использованием газообразователя.

Настоящее изобретение также предлагает кабель, содержащий по меньшей мере один слой, который содержит вспенивающуюся полимерную композицию в соответствии с настоящим изобретением или вспененную полимерную композицию в соответствии с настоящим изобретением.

У настоящего изобретения есть ряд удивительных преимуществ. Вспенивающаяся полимерная композиция в соответствии с настоящим изобретением может быть вспенена во вспененную полимерную композицию без использования вредных газообразователей, таких как ADCA и галоидированные углеводороды, и в то же самое время с сохранением хорошего коэффициента диссипации, в частности по сравнению с полимерными композициями, вспениваемыми, например, с использованием ADCA.

Вспененная полимерная композиция, полученная путем вспенивания вспенивающейся полимерной композиции, демонстрирует плотность пены, сравнимую с плотностью пен, использующих ADCA, но имеющую сравнимый или даже меньший размер ячеек и сравнимую или даже более высокую плотность ячеек в пене по сравнению с пенами, использующими ADCA.

В настоящем изобретении в качестве пассивного зародышеобразователя используется минеральный зародышеобразователь (С). Минеральный зародышеобразователь предпочтительно представляет собой магнийсодержащее соединение, кальцийсодержащее соединение, кремнийсодержащее соединение или их смеси.

Предпочтительно минеральный зародышеобразователь содержит одно или более веществ, выбираемых из группы, состоящей из талька, глины, слюды, карбоната кальция и кремнезема. Среди вышеупомянутых минеральных зародышеобразователей предпочтительным является тальк. Еще более предпочтительно, чтобы минеральный зародышеобразователь состоял из талька. Преимущество талька заключается в том, что он не содержит воды и не выделяет воду во время вспенивания. Для получения равномерного распределения минерального зародышеобразователя во вспенивающейся полимерной композиции минеральный зародышеобразователь добавляется, предпочтительно в виде компаунда, к вспенивающейся полимерной композиции в форме порошка, то есть в форме мелких частиц, или в виде концентрата. Средний размер частиц обычно составляет 0,1-50 мкм.

Поскольку зародышеобразователь является минеральным зародышеобразователем, его температура термического разложения является высокой. Это имеет то преимущество, что минеральный зародышеобразователь по настоящему изобретению не разлагается термически во время, например, плавления и экструдирования полимерной композиции. Предпочтительно минеральный зародышеобразователь не разлагается термически при температуре ниже 275°C, более предпочтительно ниже 300°C, еще более предпочтительно ниже 350°C, еще более предпочтительно ниже 400°C, еще более предпочтительно ниже 500°C, еще более предпочтительно ниже 600°C.

Вспенивающаяся полимерная композиция в соответствии с настоящим изобретением содержит первый полиолефиновый полимер (A) и второй полиолефиновый полимер (B). Первый полиолефиновый полимер (A) имеет значение MFR2 (2,16 кг; 190°C) предпочтительно 0,1-20 г/10 мин, более предпочтительно 1-17 г/10 мин, более предпочтительно 2-14 г/10 мин, более предпочтительно 4-14 г/10 мин, и наиболее предпочтительно 6-10 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1.

Второй полиолефиновый полимер (B) имеет значение MFR2 (2,16 кг; 190°C) 2-15 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1. Предпочтительно второй полиолефиновый полимер (B) имеет значение MFR2 (2,16 кг; 190°C) 2,5-12 г/10 мин, более предпочтительно 3-10 г/10 мин, более предпочтительно 3,5-8 г/10 мин, и наиболее предпочтительно 4-6 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1.

Первый полиолефиновый полимер (A) присутствует предпочтительно в количестве 20-95 мас.%, более предпочтительно 40-90 мас.%, более предпочтительно 50-85 мас.% и наиболее предпочтительно 60-80 мас.% по полной массе вспенивающейся полимерной композиции, а второй полиолефиновый полимер (B) присутствует предпочтительно в количестве 5-80 мас.%, более предпочтительно 10-70 мас.%, более предпочтительно 15-60 мас.% и наиболее предпочтительно 20-40 мас.%, по полной массе вспенивающейся полимерной композиции.

Первый полиолефиновый полимер (A) предпочтительно является гомо- или сополимером этилена или гомо- или сополимером пропилена, более предпочтительно сополимером этилена, а второй полиолефиновый полимер (B) предпочтительно является гомо- или сополимером этилена или гомо- или сополимером пропилена, более предпочтительно гомополимером этилена.

Первый полиолефиновый полимер (A) предпочтительно является гомо- или сополимером полиэтилена высокой плотности, имеющим плотность 935-970 кг/м3, измеренную в соответствии со стандартом ISO 1183-1, а второй полиолефиновый полимер (B) предпочтительно является гомо- или сополимером полиэтилена низкой плотности, имеющим плотность 880-930 кг/м3, измеренную в соответствии со стандартом ISO 1183-1.

Более предпочтительно полиэтилен высокой плотности (HDPE) является сополимером, а полиэтилен низкой плотности (LDPE) является гомополимером. Гомополимер означает, что полиэтилен низкой плотности (LDPE) содержит по меньшей мере 90 мас.% мономера этилена, предпочтительно по меньшей мере 95 мас.%, и наиболее предпочтительно по меньшей мере 99 мас.%.

В том случае, если полиэтилен высокой плотности (HDPE) является сополимером, этот сополимер содержит мономер этилена, предпочтительно в количестве по меньшей мере 50 мас.% по полной массе сополимера, и один или более сомономеров. Сомономер может быть альфа-олефином, имеющим 3-12 атомов углерода, например пропиленом, бутеном, гексеном, октеном, деценом.

Полиэтилен низкой плотности (LDPE) предпочтительно является гомополимером.

Для вспененного полиэтилена, используемого в коммуникационных кабелях, важны как электрические, так и механические свойства. HDPE имеет более низкую диэлектрическую проницаемость и более низкий коэффициент потерь, чем LDPE, а также более высокую прочность и твердость.

Полимер полиэтилена высокой плотности (HDPE) полимеризуется в процессе с низким давлением, и является, например, опционально гомополимером этилена HDPE или опционально сополимером этилена HDPE с одним или более сомономерами, как было описано выше. Кроме того, HDPE полимеризуется в процессе полимеризации при низком давлении в присутствии катализатора. Катализатор может быть, например, катализатором Филлипса, металлоценовым катализатором или катализатором Циглера-Натта. Полимеризация может быть, например, полимеризацией в газовой фазе, полимеризацией в густой суспензии или комбинацией полимеризации в густой суспензии/полимеризации в газовой фазе или комбинацией полимеризации в газовой фазе/полимеризации в газовой фазе. Полимеризация также может быть полимеризацией в растворе.

Для того, чтобы вспенить вспенивающуюся полимерную композицию, необходимо, чтобы вспенивающаяся полимерная композиция имела хорошую прочность расплава, поскольку слишком недостаточная прочность расплава приводит к разрушению ячеистой структуры, что плохо для механических или электрических свойств кабельного слоя, обычно слоя изоляции. Прочность расплава может быть улучшена путем примешивания LDPE ко вспенивающейся полимерной композиции, чтобы улучшить прочность расплава и гарантировать вспененный слой с закрытой ячеистой структурой и однородным распределением ячеек.

Полиэтилен низкой плотности (LDPE) полимеризуется в процессе радикальной полимеризации при высоком давлении. Кроме того, LDPE полимеризуется в процессе полимеризации при высоком давлении в присутствии инициатора (инициаторов) и агентов передачи цепи, таких как пропан, пропилен, пропиональдегид и метилэтилкетон, для того, чтобы управлять значением MFR.

LDPE может производиться, например, в трубчатом реакторе полимеризации или в автоклавном реакторе полимеризации.

Коэффициент диссипации, также известный как tan δ, является мерой степени потери мощности в диэлектрическом материале, то есть мерой количества электроэнергии, которая преобразуется в тепло в диэлектрическом материале. Вспенивающаяся полимерная композиция в соответствии с настоящим изобретением предпочтительно имеет коэффициент диссипации при 1,9 ГГц, равный 80∙10-6-270∙10-6, более предпочтительно 120∙10-6-260∙10-6, и наиболее предпочтительно 130∙10-6-240∙10-6.

Вспенивающаяся полимерная композиция предпочтительно содержит антиоксидант. Антиоксидант предпочтительно представляет собой фенольный антиоксидант, фосфорсодержащий антиоксидант или их смеси, более предпочтительно их смесь. Фенольный антиоксидант предпочтительно представляет собой смесь пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионата (CAS № 6683-19-8; коммерчески доступен от компании BASF под торговой маркой Irganox 1010) и трис-(2,4-ди-трет-бутилфенил)фосфита (CAS № 31570-04-4; коммерчески доступен от компании BASF под торговой маркой Irgafos 168). Эта антиоксидантная смесь коммерчески доступна от компании BASF под торговой маркой Irganox B561.

Антиоксидант предпочтительно присутствует в количестве 0,01-2 мас.%, более предпочтительно 0,04-1 мас.%, и наиболее предпочтительно 0,08-0,5 мас.% по полной массе вспенивающейся полимерной композиции.

Вспенивающаяся полимерная композиция предпочтительно содержит поглотитель кислоты. Поглотитель кислоты предпочтительно представляет собой стеарат кальция, стеарат натрия, стеарат цинка или их смеси, более предпочтительно стеарат цинка.

Количество поглотителя кислоты предпочтительно составляет 0,01-2 мас.%, более предпочтительно 0,02-1 мас.%, и наиболее предпочтительно 0,04-0,08 мас.% по полной массе вспенивающейся полимерной композиции.

Вспененная полимерная композиция может быть получена путем вспенивания вспенивающейся полимерной композиции в соответствии с настоящим изобретением с использованием газообразователя (D).

Вспенивание является процессом физического вспенивания, что означает, что газообразователь (D) впрыскивается или смешивается со вспенивающейся полимерной композицией. Частицы минерального зародышеобразователя, присутствующего во вспенивающейся полимерной композиции, действуют как локальные точки с более низкой энергией и большей вероятностью образования пузырьков. Газообразователь (D) впрыскивается или смешивается со вспенивающейся полимерной композицией, предпочтительно во время экструдирования вспенивающейся полимерной композиции в экструдере. Во время экструдирования газообразователь (D) месится в расплаве с расплавленной полимерной композицией, и расплавленной полимерной композиции позволяется расширяться на выходе из головки экструдера. Температура во время экструдирования предпочтительно составляет от 130°C до 240°C. Экструдирование предпочтительно выполняется в линии вспенивания с впрыскиванием газа.

Газообразователь (D) предпочтительно содержит газ, и этот газ содержит N2, CO, CO2, Ar или их смеси. Более предпочтительно газообразователь (D) содержит N2 и/или CO2, и еще более предпочтительно газообразователь (D) состоит из N2 и/или CO2.

Газообразователь (D) используется предпочтительно в количестве 0,01-5 мас.%, более предпочтительно 0,015-2,5 мас.%, более предпочтительно 0,02-0,2 мас.%, более предпочтительно 0,03-0,1 мас.% по массе вспенивающейся полимерной композиции.

Предпочтительно газообразователь (D) не содержит углеводород, галоидированный углеводород, лимонную кислоту или производных лимонной кислоты, азодикарбонамида или их смесей. Галоидированными углеводородами являются, например, гидрофторуглероды (HFC), гидрохлорфторуглероды (HCFC) и перфторуглероды.

Вспененная полиолефиновая композиция имеет средний диаметр ячейки предпочтительно 5-500 мкм, более предпочтительно 50-400 мкм, более предпочтительно 100-300 мкм, более предпочтительно 150-275 мкм, более предпочтительно 155-260 мкм, и наиболее предпочтительно 160-250 мкм.

Вспененная полиолефиновая композиция имеет плотность предпочтительно 85-870 кг/м3, более предпочтительно 150-860 кг/м3, более предпочтительно 300-850 кг/м3, более предпочтительно 350-800 кг/м3, и наиболее предпочтительно 400-775 кг/м3.

Настоящее изобретение предлагает кабель, содержащий по меньшей мере один слой, который содержит вспенивающуюся полимерную композицию в соответствии с настоящим изобретением или вспененную полимерную композицию в соответствии с настоящим изобретением. Таким образом, кабель содержит по меньшей мере один слой, который содержит вспенивающуюся полимерную композицию в соответствии с любым из вариантов осуществления, описанных выше, или кабель содержит по меньшей мере один слой, который содержит вспененную полимерную композицию в соответствии с любым из вариантов осуществления, описанных выше.

Предпочтительно кабель является коммуникационным кабелем, предпочтительно коаксиальным кабелем или кабелем с витой парой.

По меньшей мере один слой предпочтительно является изоляционным слоем кабеля. Изоляционный слой представляет собой слой, окружающий самую внутреннюю проводящую жилу, обычно сделанную из меди. Предпочтительно поверхностный слой располагается между самой внутренней проводящей жилой и изоляционным слоем. Типичная толщина изоляционного слоя составляет от 0,01 мм до 80 мм для коаксиальных кабелей и 0,1 мм к 2 мм для кабелей с витой парой.

Вспененная полимерная композиция в соответствии с настоящим изобретением можно предпочтительно получать с помощью способа получения вспененной полимерной композиции, содержащего стадии:

a) обеспечения вспенивающейся полимерной композиции в соответствии с настоящим изобретением,

b) смешения в расплаве вспенивающейся полимерной композиции и газообразователя (D) при температуре 130°C - 240°C для того, чтобы получить расплавленную полимерную композицию, и

c) вспенивания этой расплавленной полимерной композиции.

Предпочтительно мешение в расплаве стадии b) происходит в экструдере, а вспенивание полученной расплавленной полимерной композиции на стадии c) происходит после того, как расплавленная полимерная композиция выйдет из головки экструдера. В экструдере вспенивающаяся полимерная композиция плавится и смешивается с газообразователем (D) для того, чтобы получить расплавленную полимерную композицию. Температура на стадии b) предпочтительно составляет 140°C - 230°C.

Предпочтительно экструдер может быть любым экструдером, известным в данной области техники, подходящим для мешения в расплаве полимера с газообразователем.

Все вышеописанные варианты осуществления вспенивающейся полимерной композиции в соответствии с настоящим изобретением также являются предпочтительными вариантами осуществления вспенивающейся полимерной композиции, используемой в способе получения вспененной полимерной композиции.

Все вышеописанные предпочтительные варианты осуществления газообразователя (D) являются предпочтительными вариантами осуществления газообразователя (D), используемого в способе получения вспененной полимерной композиции.

ПРИМЕРЫ

1. Способы измерения

a) Скорость течения расплава

Скорость течения расплава (MFR) определяется в соответствии со стандартом ISO 1133-1 в г/10 мин. MFR является индикатором текучести, и следовательно обрабатываемости полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

MFR2 (cо)полимеров полиэтилена измеряется при температуре 190°C и нагрузке 2,16 кг. MFR2 (cо)полимеров полипропилена измеряется при температуре 230°C и нагрузке 2,16 кг.

b) Плотность твердого материала

Способ для определения плотности вспенивающихся полимерных композиций соответствует стандарту ISO 17855-2 для приготовления образцов и стандарту ISO 1183-1/способ А для измерения плотности.

Формование сжатием выполняется в прессе с контролируемым охлаждением при температуре формования 180°C для полиэтилена и скорости охлаждения 15°C/мин. Образцы кондиционируются при 23±2°C в течение минимум 16 час. Плотность определяется при 23±0,1°C с использованием изододекана в качестве иммерсионной жидкости без поправки на плавучесть.

c) Плотность вспененного материала

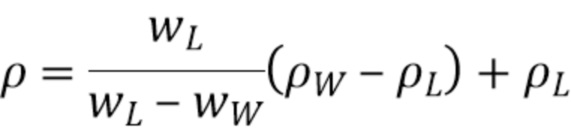

Для определения плотности вспененных образцов вес каждого образца измерялся в воздушной атмосфере (wL в г), а также в среде с известной температурой (wW в г). Все измерения выполнялись при 22°C в дистиллированной воде с добавлением 3 капель смачивающего вещества. Для вычисления плотности использовалось следующее уравнение:

где

ρ = плотность в г/см3

ρW=плотность воды в г/см3 при температуре измерения

ρL=плотность воздуха (0,0012 г/см3)

d) Расчетная плотность ячеек

Плотность ячеек(Nb/см3) вспененных полимерных композиций вычислялась следующим образом:

где

ρF=плотность вспененного образца в г/см3

ρm=плотность полимерной матрицы в г/см3

D=средний диаметр ячейки в см

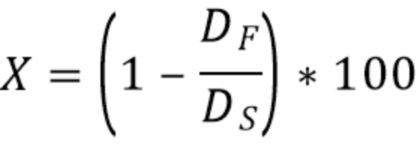

e) Вычисление уменьшения плотности

Уменьшение плотности (X) в процентах вычисляется с помощью следующей формулы:

где

DS=плотность твердого материала в кг/м3

DF=плотность вспененного материала в кг/м3

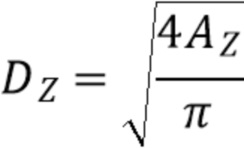

f) Определение среднего диаметра ячейки

Для определения среднего диаметра ячеек измерялась площадь поперечного сечения примерно 60 ячеек (при их наличии). Для этого ячейки помечались вручную в программном обеспечении для анализа изображений системы Alicona. Средние диаметры ячеек вычислялись в предположении о круглом сечении пузырьков. Этот способ помогает сравнивать морфологию пены различных образцов, потому что геометрия большинства ячеек отличается от идеальной круглой формы, и поэтому разумное сравнение прямых измеренных диаметров невозможно.

Средний диаметр был определен с помощью следующего уравнения и последующего усреднения вычисленных значений диаметра каждого пузырька:

где

Dz=диаметр одной ячейки пены в соответствии с предположением о круглом поперечном сечении, в мкм

Az=площадь поперечного сечения одного пузырька пены в мкм2

g) Микроскопический анализ вспененных полимерных композиций

Все образцы были исследованы на их плотность и морфологию пены. По этой причине размер ячейки измерялся с использованием оптического микроскопа Alicona InfiniteFocus (производства компании Alicona Imaging GmbH, Австрия). Плотность определялась с использованием высокоточных весов (Excellence XS Analyse Waage производства компании Mettler Toledo AG, Швейцария), снабженных комплектом для измерения плотности (Density Kit производства компании Mettler Toledo AG, Швейцария).

2. Диэлектрические свойства (значение тангенса угла диэлектрических потерь (tan δ) - коэффициента диссипации)

a) Подготовка пластинок:

Полимерные соединения были отформованы при 140°C в рамке для получения пластинок толщиной 4 мм, шириной 80 мм и длиной 130 мм. Давление поддерживалось достаточно высоким для того, чтобы получить гладкую поверхность пластинок. Визуальный осмотр пластинок не показал никаких включений, таких как захваченный воздух, или каких-либо других видимых загрязнений.

b) Определение диэлектрических свойств пластинок:

Для измерения диэлектрической проницаемости и тангенса угла диэлектрических потерь (tan δ) материалов использовался разделенный диэлектрический резонатор вместе с анализатором цепей (Rodhe & Schwarz ZVL6). Эта методика измеряет комплексную диэлектрическую проницаемость ламинарного диэлектрического образца (пластинки) в диапазоне частот от 1 до 10 ГГц. Тест выполняется при 23°C.

Разделенный диэлектрический резонатор (SPDR) был разработан Крупкой и его сотрудниками [см. J. Krupka, R. G. Geyer, J. Baker-Jarvis and J. Ceremuga, «Measurements of the complex permittivity of microwave circuit board substrates using a split dielectric resonator and re-entrant cavity techniques», Proceedings of the Conference on Dielectric Materials, Measurements and Applications - DMMA '96, Bath, UK, published by the IEE, London, 1996.] и представляет собой одну из самых легких и самых удобных методик для измерения микроволновых диэлектрических свойств. Два идентичных диэлектрических резонатора помещаются коаксиально вдоль оси Z так, чтобы между ними был небольшой ламинарный зазор, в который можно было бы поместить образец для измерения. Выбирая подходящие диэлектрические материалы, можно сделать резонансную частоту и добротность SPDR стабильными по температуре. После того, как резонатор полностью охарактеризован, необходимо измерить только три параметра, чтобы определить комплексную диэлектрическую проницаемость образца: его толщину и изменения резонансной частоты Af и добротности AQ, полученные при помещении его в резонатор.

Образцы толщиной 4 мм были приготовлены с помощью прямого прессования, как было описано выше, и измерены на высокой частоте 1,9 ГГц.

Подробный обзор этого способа можно найти в публикации J. Krupka, R. N. Clarke, O. C. Rochard and A. P. Gregory, «Split-Post Dielectric Resonator technique for precise measurements of laminar dielectric specimens - measurement uncertainties» in Proceedings of the XIII Int. Conference MIKON'2000, Wroclaw, Poland, pp 305-308, 2000.

3. Материалы

В качестве компонента HDPE использовался унимодальный сополимер HDPE, катализированный катализатором Циглера-Натта, с бутеном в качестве сомономера, со значением MFR2 8 г/10 мин и плотностью 963 кг/м3.

LDPE представлял собой автоклавный гомополимер LDPE, имеющий значение MFR2 4,5 г/10 мин и плотность 923 кг/м3.

nCore 7155-M1-300 представляет собой коммерчески доступный концентрат газообразователя на основе азодикарбонамида (ADCA) производства компании Americhem. Он содержит 15% активного газообразователя.

Hydrocerol NUC 5155 представляет собой концентрат зародышеобразования, содержащий 50% талька в полиэтиленовом носителе. Он является коммерчески доступным от компании Clariant.

Irganox B561 является смесью антиоксиданта, коммерчески доступной от компании BASF.

Zincum TX является поглотителем кислоты на основе стеарата цинка, коммерчески доступным от компании Baerlocher.

Mistrocell M90 является тальком, коммерчески доступным от компании Imerys Talc. Размер частиц d50 составляет 3,4 мкм, а значение BET - 11,0 м2/г.

4. Подготовка примеров

4.1 Смешивание материалов

Примеры в Таблице 1 и 3 были приготовлены на экструдере непрерывного действия BUSS MDK46 (1985 года постройки). Линия представляет собой одношнековый пластикатор с диаметром шнека 46 мм и отношением длины к диаметру L/D, равным 11.

Таблица 1: Составы сравнительных примеров (CE) и примеров в соответствии с настоящим изобретением (IE) для вспенивания, в мас.%

4.2 Экструдирование и вспенивание

Полимерные гранулы композиций, указанных в Таблице 1, были экструдированы на экструзионной линии Rosendahl RE45 со шнеком диаметром 45 мм. Этот экструдер имеет общую длину 32 D, включая удлинение цилиндра с закалкой в масле длиной 8 D, используемое для лучшего контроля температуры расплава полимера. Для увеличения времени пребывания и лучшей гомогенизации статический смеситель (тип SMB-R производства компании Sulzer, Швейцария) длиной 4D устанавливается между удлинением цилиндра и экструзионной головкой. Использовалась круглая головка диаметром 4,0 мм. Экструдер имел 10 температурных зон, и газ (N2) вводился между зонами 7 и 8.

Температурные настройки в °C были следующими (косая черта обозначает различные температурные зоны):

T1: 40/150/160/160/165/170/190/190/170/170/170/170/170°C

Результаты показаны в нижеприведенной Таблице 2. Плотность пены измерялась при 22°C.

Таблица 2: Свойства полученных вспененных композиций

мас.%

Коэффициент электрических потерь (коэффициент диссипации) был измерен в Сравнительном примере 2 и примерах настоящего изобретения IE2-1 - IE2-3. Составы всех примеров показаны в нижеприведенной Таблице 3. После компаундирования, как было описано выше, все материалы формовались прессованием при температуре вспенивания (140°C), как было описано выше. Эти пластинки были подвергнуты измерению коэффициента потерь на частоте 1,9 ГГц (tan δ).

Таблица 3: Составы сравнительных примеров (CE) и примеров в соответствии с настоящим изобретением (IE) в мас.% и результаты измерения коэффициента диссипации перед вспениванием.

Как видно из Таблицы 3, использование талька в качестве пассивного зародышеобразователя дает сопоставимый или даже лучший коэффициент диссипации, чем в CE2, который использует ADCA, то есть химический газообразователь.

Настоящее изобретение относится к группе изобретений: вспененная полимерная композиция для кабеля и кабель. Вспененная полимерная композиция для кабеля, получаемая путем вспенивания вспенивающейся полимерной композиции, где вспенивающееся полимерная композиция содержит: первый полиолефиновый полимер, второй полиолефиновый полимер и минеральный зародышеобразователь в количестве 0,5-6 мас.% по полной массе вспенивающейся полимерной композиции. Второй полиолефиновый полимер имеет значение MFR2 (2,16 кг; 190°C), равное 2-15 г/10 мин. Первый полиолефиновый полимер имеет более высокую плотность, чем второй полиолефиновый полимер. Первый полиолефиновый полимер присутствует в количестве 20-95 мас.% по полной массе вспенивающейся полимерной композиции. Второй полиолефиновый полимер присутствует в количестве 5-80 мас.% по полной массе вспенивающейся полимерной композиции. Вспенивание осуществляют в присутствии газообразователя. Вспененная полимерная композиция имеет средний диаметр ячейки от 5 до 500 мкм. Кабель содержит по меньшей мере один слой, содержащий данную вспененную полимерную композицию. Технический результат – разработка вспененной полимерной композиции, имеющей пониженную плотность, и в то же время высокую плотность ячеек, мелкие ячейки, равномерно распределенные во вспененном полимере, и улучшенный, то есть низкий, коэффициент диссипации. 2 н. и 10 з.п. ф-лы, 3 табл., 3 пр.

1. Вспененная полимерная композиция для кабеля, получаемая путем вспенивания вспенивающейся полимерной композиции, где вспенивающееся полимерная композиция содержит

(A) первый полиолефиновый полимер,

(B) второй полиолефиновый полимер, имеющий значение MFR2 (2,16 кг; 190°C), равное 2-15 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1, и

(C) минеральный зародышеобразователь в количестве 0,5-6 мас.% по полной массе вспенивающейся полимерной композиции,

причем первый полиолефиновый полимер (A) имеет более высокую плотность, чем второй полиолефиновый полимер (B),

причем первый полиолефиновый полимер (A) представляет собой гомо- или сополимер этилена, и второй полиолефиновый полимер (B) представляет собой гомо- или сополимер этилена, и

причем первый полиолефиновый полимер (A) присутствует в количестве 20-95 мас.% по полной массе вспенивающейся полимерной композиции, и причем второй полиолефиновый полимер (B) присутствует в количестве 5-80 мас.% по полной массе вспенивающейся полимерной композиции,

где вспенивание осуществляют в присутствии газообразователя (D), и

где вспененная полимерная композиция имеет средний диаметр ячейки от 5 до 500 мкм.

2. Композиция по п. 1, в которой минеральный зародышеобразователь (C) содержит одно или более веществ, выбираемых из группы, состоящей из талька, глины, слюды, карбоната кальция и кремнезема.

3. Композиция по любому из предшествующих пунктов, в которой первый полиолефиновый полимер (A) имеет значение MFR2 (2,16 кг; 190°C), равное 0,1-20 г/10 мин, измеренное в соответствии со стандартом ISO 1133-1.

4. Композиция по любому из предшествующих пунктов, в которой первый полиолефиновый полимер (A) представляет собой гомо- или сополимер полиэтилена высокой плотности, имеющий плотность 935-970 кг/м3, измеренную в соответствии со стандартом ISO 1183-1, и второй полиолефиновый полимер (B) представляет собой гомо- или сополимер полиэтилена низкой плотности, имеющий плотность 880-930 кг/м3, измеренную в соответствии со стандартом ISO 1183-1.

5. Композиция по любому из предшествующих пунктов, которая имеет коэффициент диссипации при 1,9 ГГц, равный 80·10-6-270·10-6.

6. Композиция по любому из предшествующих пунктов, в которой газообразователь (D) содержит N2, CO, CO2, Ar или их смеси.

7. Композиция по любому из предшествующих пунктов, в которой газообразователь (D) используется в количестве 0,01-5 мас.% по массе вспенивающейся полимерной композиции.

8. Композиция по любому из предшествующих пунктов, в которой газообразователь (D) свободен от углеводорода, галоидированного углеводорода, лимонной кислоты или производных лимонной кислоты, азодикарбонамида или их смесей.

9. Композиция по любому из предшествующих пунктов, которая имеет плотность 85-870 кг/м3.

10. Кабель, содержащий по меньшей мере один слой, содержащий вспененную полимерную композицию по любому из пп. 1-9.

11. Кабель по п. 10, в котором по меньшей мере один слой представляет собой изоляционный слой.

12. Кабель по п. 10 или 11, который представляет собой коаксиальный кабель или кабель с витой парой.

| ЭЛЕКТРОТЕРАПЕВТИЧЕСКОЕ УСТРОЙСТВО | 2014 |

|

RU2668198C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Полимерная композиция | 1983 |

|

SU1100286A1 |

Авторы

Даты

2023-10-03—Публикация

2019-12-03—Подача