Изобретение относится к области порошковой металлургии, в частности для получения композиционных материалов (КМ) на основе системы Ti - В - Fe, модифицированных наноразмерными частицами нитрида алюминия (AlN), методом, сочетающим самораспространяющийся высокотемпературный синтез с последующим высокотемпературным деформированием продуктов синтеза (СВС - экструзия). Изобретение может быть использовано для получения модифицированных КМ, применяемых в качестве электродов для электроискрового легирования и электродуговой наплавки.

Целью изобретения является улучшение эксплуатационных характеристик получаемых композиционных материалов на основе системы Ti - В - Fe за счет модифицирования наноразмерными частицами нитрида алюминия (AlN).

Известен способ получения спеченного композиционного материала на основе диборида титана (RU 2034928 C1, С22С 1/05, 10.05.1995). Изобретение относится к области порошковой металлургии. Способ получения композиционного материла заключается в проведении механической активации порошковой смеси в планетарной мельнице перед спеканием композиционного материла, после чего проводят термообработку при температуре 1200 - 1300°С в течение 30 - 60 мин. Полученный в ходе синтеза спеченный материал имеет следующие характеристики: HRA 90, σизг равна 1350 МПа. Недостатками данного метода являются большие энергетические и временные затраты, связанные с необходимостью длительной термообработки при высоких температурах.

Известны два способа получения компактных материалов, содержащих диборид титана, методом самораспространяющегося высокотемпературного синтеза (RU 2658566 С2, С2С 29/14, B22F 3/23, 14.06.2016 г.). Способ 1 заключается в приготовлении реакционной смеси, состоящей из порошкообразных ферротитана, с содержанием титана не менее 60%, и ферробора с содержанием бора не менее 6%, взятых в отношении массы ферротитана к массе ферробора от 0,1 до 0,8, компактируют любым доступным способом (гидравлическое прессование, изостатическое прессование, компактирование при помощи шнека и др.), после чего инициируют протекание самораспространяющегося высокотемпературного синтеза (СВС). Инициирование реакции СВС осуществляют различными способами: путем объемного нагрева смеси в индукционных печах, либо печах сопротивления, путем локального нагрева искровым, дуговым либо плазменным разрядом и др. Способ 2 (RU 2658566 С2, С2С 29/14, B22F 3/23, 14.06.2016 г.) отличается добавлением в реакционную смесь до 80 масс. % легирующих добавок и клеевое связующее в количестве, не превышающем 40 масс. % от массы реакционной смеси. Обеспечивается получение компактных материалов, содержащих диборид титана, без применения специальных реакторов и приложения внешних воздействий на реакционную смесь в ходе синтеза. Полученный в ходе синтеза компактный материал (цилиндры диаметром 20 мм и высотой 10 мм) имеет незначительную пористость и содержит диборид титана (TiB2), бориды железа (Fe2B, FeB) и незначительное количество интерметаллида FeTi. За счет образования боридных составляющих материал обладает значительной твердостью - 897÷1163 HV0,05 (67÷71 HRC). Недостатком данных способов является невозможность получения длинномерных стержней с равномерным распределением структурных составляющих по объему, потребность в введении клеевого связующего - раствора жидкого стекла в количестве до 40 масс. %, в состав которого входят: кремнезем до 30 масс. %, оксид натрия до 12 масс. %, вода до 60 масс. %, что снижает их физико-механические свойства и эксплуатационные характеристики материала.

Известен традиционный способ получения компактных материалов марки СТИМ (синтетические твердые инструментальные материалы) методом СВС-прессования (RU 2367541 C1, B22F 3/23, С22С 1/04, 13.12.1988 г.). Способ получения изделий из порошковых материалов включает приготовление экзотермической смеси порошка, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке и в матрице, инициирование реакции горения и горячее прессование продуктов синтеза. В качестве исходных порошковых реагентов применяется титан, сажа, бор, никель и другие. Недостатком данного способа является невозможность изготовления длинномерных образцов, крупный размер зерен в синтезированном материале, существенная разноплотность в объеме материала.

Известен способ получения дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки (RU 2623942 C1, B22F 3/23, B22F 3/20, С22С 29/00, B23K 35/22, 02.06.2016). Суть способа заключается в следующем: смешивают исходные порошки титана, сажи, кобальта, вольфрама, которые берут в соотношении масс. %: Ti - 56, С - 14, Со - 23-29, W - 1-7. Полученную смесь порошков формуют в заготовку диаметром 25 мм, высотой 32±2 мм и относительной плотностью 0,5-0,6, заготовку теплоизолируют асбестовой тканью, помещают в пресс-форму, инициируют вольфрамовой спиралью реакцию горения в режиме СВС, в процессе горения продукты уплотняют давлением 0,01-0,5 МПа, после времени задержки происходит экструзия продуктов синтеза при давлении 20-100 МПа, при этом экструзию проводят через формующую матрицу диаметром 1-7 мм. В результате получают длинномерные стержни длиной до 400 мм и диаметром 1-3 мм, которые в дальнейшем разрезают на прутки длиной 40-45 мм в случае получения электродов для электроискрового легирования; диаметром 5-7 мм для получения электродов для электродуговой наплавки. Недостатком данного способа является пониженная микротвердость полученных электродов по сравнению с предлагаемым изобретением.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления длинномерных изделий из порошковых материалов путем экструзии синтезированных материалов через формующую матрицу (RU 2013186 C1, B22F 3/20, С22С 1/04, 13.12.1988 г.). Сущность прототипа заключается в изготовлении длинномерных изделий из порошковых материалов, путем приготовления экзотермической смеси порошков по меньшей мере одного металла и одного неметалла из ряда углерод, бор, кремний, инициирование реакции горения, уплотнения в процессе горения продуктов горения давлением 0,01 - 0,5 МПа, и последующую экструзию продуктов горения при давлении 20 - 100 МПа. Синтез материала, полученного по прототипу, происходит по следующему механизму: порошок титана взаимодействует с бором с образованием основной фазы диборида титана (Q=4250 Дж/кг, Тад=3193 К). Также происходит взаимодействие титана и железа с образованием небольшого количества интерметаллида титан-железо, твердого раствора бора в железе и нитрида титана. В итоге структура материала представляет собой равномерное распределение зерен основной фазы диборида титана, преимущественно прямоугольной формы, в железной матрице. Средний размер зерен диборида титана варьируется от 0,9 до 1,2 мкм, а нитрида титана от 0,5 до 2 мкм. Недостатком данного способа является пониженная микротвердость полученных электродов по сравнению с предлагаемым изобретением.

Техническим результатом предлагаемого способа является улучшение эксплуатационных характеристик изделий: повышение микротвердости и твердости, снижение размера структурных составляющих.

Технический результат достигается тем, что способ изготовления композиционных материалов на основе Ti - В - Fe, модифицированных наноразмерными частицами AlN включает приготовление реакционной шихты из исходных порошковых компонентов титана, железа, бора, холодное прессование цилиндрической заготовки с относительной плотностью 0,5-0,6, ее теплоизоляцию, помещение в металлическую пресс-форму, инициирование реакции горения, уплотнение в процессе горения продуктов синтеза давлением 0,01 - 0,5 МПа, и последующую их экструзию при давлении 20 - 100 МПа, при этом в реакционную шихту дополнительно вводят наноразмерные частицы нитрида алюминия в следующем соотношении, масс. %: Ti (57), В (13), Fe (25-29), AlN (1-5).

Сущность изобретения заключается в следующем. Исходные порошковые компоненты состава: 57 масс. % титана (ПТОМ), 13 масс. % бора (Б-99А), 25 - 29 масс. % железа (Р-10), с добавлением 1-5 масс. % наноразмерных частиц нитрида алюминия (СВС-Аз) перемешивают в барабанной мельнице в течении 4 часов и помещают в сушильный шкаф на 24 часа, при температуре 50°С. Из полученной шихты прессуют шихтовые заготовки диаметром 25 мм, высотой 20 -21 мм и относительной плотностью 0,5 - 0,6. Далее заготовки обворачивают в теплоизоляционную асбестовую ткань толщиной 2 мм. После этого заготовку помещают в металлическую пресс - форму, сверху заготовки устанавливают инициирующее устройство с вольфрамовой проволокой, под заготовку помещают формующую матрицу высотой 10 мм, с диаметром выходного отверстия 5 мм и углом конусной части 120°. Для лучшего обжатия материала при экструзии, под формующей матрицей расположен кварцевый калибр диаметром 5 мм. После сборки всех частей пресс - форму помещают под плунжер гидравлического пресса, инициируют реакцию горения в режиме СВС. СВС-экструзию осуществляют со следующими параметрами: скорость перемещения плунжера пресса 60 мм/с, давление 20 - 100 МПа. В итоге получают стержни длиной от 200 до 270 мм и диаметром 5 мм.

При добавлении 1-5 масс. % наноразмерных частиц нитрида алюминия в реакционную шихту, в ходе реакции СВС происходит разложение AlN с дальнейшим химическим взаимодействием с продуктами горения. Добавление менее 1 масс. % наноразмерных частиц нитрида алюминия практически не приводит к повышению эксплуатационных характеристик изделий, а более 5 масс. % приводит к увеличению стоимости изделия. В результате в структуре материала при добавлении наноразмерных частиц AlN, измельчается зеренная структура боридной фазы. Связано это со снижением скорости и температуры горения, за счет чего уменьшается скорость роста зерна TiB2 в волне горения. Средний размер зерен диборида титана варьируется в пределах от 0,6 до 1,1 мкм, а также с увеличением количества масс. % AlN возрастает образование фазы нитрида титана с размером зерна до 3 мкм. По результатам рентгенофазового анализа (РФА) материал состоит из 7 фаз: TiB2, TiN, включений интерметаллидов: AlFe3, Fe2Ti и твердых растворов Fe3Ti3B, Fe2B, распределенных в Fe матрице.

Сущность предлагаемого изобретения подтверждается следующими примерами.

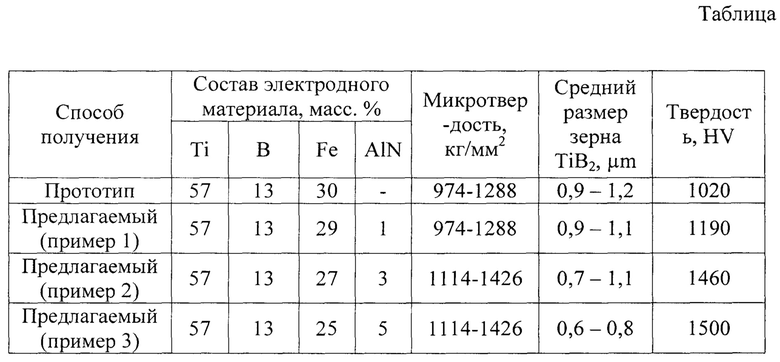

Пример 1. Приготавливают реакционную шихту исходных порошковых компонентов титана, бора, железа и наноразмерных частиц нитрида алюминия в соотношении масс. %: Ti - 57; В - 13; Fe - 29; AlN - 1, далее формируют методом холодного прессования цилиндрическую заготовку с относительной плотностью 0,55, затем теплоизолируют, помещают в металлическую пресс-форму, инициируют реакцию горения, уплотняют в процессе горения продукты синтеза давлением 0,5 МПа и проводят экструзию при давлении 40 МПа через формующую матрицу диаметром 5 мм. В результате получают стержень длиной 220 мм, с микротвердостью 974-1288 кг/мм, со средним размером зерна TiB2 от 0,9 до 1,1 мкм и твердостью 1190 HV.

Пример 2. В условиях примера 1, отличающийся тем, что приготавливают реакционную шихту исходных порошковых компонентов титана, бора, железа, нитрида алюминия в соотношении масс. %: Ti - 57; В - 13; Fe - 27; AlN - 3. В результате получают стержень длиной 240 мм, с микротвердостью 1114-1426 кг/мм2, со средним размером зерна TiB2 от 0,7 до 1,1 мкм и твердостью 1460 HV.

Пример 3. В условиях примера 1, отличающийся тем, что приготавливают реакционную шихту исходных порошковых компонентов титана, бора, железа, нитрида алюминия в соотношении масс. %: Ti - 57; В - 13; Fe - 25; A1N - 5. В результате получают стержень длиной 260 мм, с микротвердостью 1114-1426 кг/мм2, со средним размером зерна TiB2 от 0,6 до 1 мкм и твердостью 1500 HV.

Примеры представлены в таблице.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получить композиционные материалы на основе системы Ti-B-Fe, модифицированные наноразмерными частицами нитрида алюминия. У полученных материалов по сравнению с прототипом размер зерен упрочняющей фазы TiB2 существенно снизился до 35%, микротвердость повысилась до 15%, твердость повысилась до 30%. Полученные материалы могут быть использованы в качестве электродов для электроискрового легирования и электродуговой наплавки для нанесения износостойких защитных покрытий в машиностроении и двигателестроении, авиационной, металлургической, сельскохозяйственной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| Керамический композит и шихта для его получения | 2015 |

|

RU2622276C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

Изобретение относится к получению композиционных материалов на основе системы Ti-В-Fe, модифицированных наноразмерными частицами нитрида алюминия. Способ сочетает самораспространяющийся высокотемпературный синтез с последующим высокотемпературным деформированием продуктов синтеза (СВС - экструзия). Готовят реакционную шихту из 57 мас.% титана, 13 мас.% бора, 25-29 мас.% железа и 1-5 мас.% наноразмерных частиц нитрида алюминия, ведут холодное прессование цилиндрической заготовки с относительной плотностью 0,5-0,6, ее теплоизоляцию, помещают в металлическую пресс-форму, инициируют реакцию горения, уплотняют в процессе горения продукты синтеза давлением 0,01-0,5 МПа и проводят последующую их экструзию при давлении 20-100 МПа. Обеспечивается улучшение эксплуатационных характеристик изделий: повышение микротвердости и твердости, снижение размера структурных составляющих. 1 табл., 3 пр.

Способ изготовления композиционных материалов на основе Ti-В-Fe, модифицированных наноразмерными частицами AlN, включающий приготовление реакционной шихты из исходных порошковых компонентов, включающих титан, железо и бор, холодное прессование цилиндрической заготовки с относительной плотностью 0,5-0,6, ее теплоизоляцию, помещение в металлическую пресс-форму, инициирование реакции горения, уплотнение в процессе горения продуктов синтеза давлением 0,01-0,5 МПа, и последующую их экструзию при давлении 20-100 МПа, отличающийся тем, что в реакционную шихту дополнительно вводят наноразмерные частицы нитрида алюминия в следующем соотношении, мас.%:

Ti 57

В 13

Fe 25-29

AlN 1-5

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| Способ получения компактных материалов, содержащих диборид титана, методом самораспространяющегося высокотемпературного синтеза | 2016 |

|

RU2658566C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| CN 106756178 B, 01.11.2019 | |||

| CN 104264026 B, 30.11.2016. | |||

Авторы

Даты

2020-11-25—Публикация

2020-02-20—Подача