Изобретение относится к области цветной металлургии, в частности к сплавам на основе меди с цинком и свинцом, и может быть использовано для изготовления прутков предназначенных для изготовления деталей, являющихся составными частями трубопроводной арматуры.

Латунь является материалом, имеющим множество возможностей и областей применения. Основными компонентами являются медь (Cu) и цинк (Zn). Путем добавления различных легирующих материалов, таких как, свинец (Pb), олово (Sn), железо (Fe), алюминий (Al), никель (Ni), марганец (Mn), кремний (Si) и/или мышьяк (As), латуни можно придавать уникальные свойства. Существует множество разных видов латуней для различных типов обработки и различных конечных продуктов. Латунь может также включать сурьму (Sb), фосфор (Р), бор (В) и/или серу (S).

Латунь можно получить в форме заготовок (прутков) различного по конфигурации и сложности профильного сечения (квадрат, круг, прямоугольник, шестигранник, восьмигранник и др.) для дальнейшей обработки и получения деталей трубопроводной арматуры, крепежных изделий (винты, шайбы, гайки и др.), электротехнические изделия, декоративные изделия и др.

Латунные заготовки рентабельно производить, потому что почти 80 процентов сырья находится в форме латунного лома, частично в виде возвратных отходов обрабатывающей промышленности и частично вовлекается с предприятий по переработке отходов.

Из уровня техники известен латунный сплав ЛС59-1 по ГОСТ 15527-2004, содержащий, мас.%: медь 57-60, свинец 0,8-1,9, железо ≤ 0,5, олово ≤ 0,3, сурьма ≤ 0,01, висмут ≤ 0,003, фосфор ≤ 0,02, цинк - остальное, прочие менее 0,75.

Вследствие широких диапазонов основных химических элементов сплав может иметь различные прочностные свойства и коррозионную стойкость.

Из уровня техники известен сплав латуни для изготовления прутков (патент RU 2768921, МПК C22C 9/04, опубл. 25.03.2022), содержащий, мас. %: медь 56 - 58, свинец 1,5 - 2,41, железо 0,01 - 0,45, никель 0,04 - 0,43, олово 0,03 - 0,42, кремний 0,02 - 0,26, алюминий 0,022 - 0,41, марганец 0,02 - 0,40, сурьма 0,003 - 0,03, висмут ≤ 0,003, неизбежные примеси ≤ 1,5, цинк - остальное. Латунь по указанному патенту сожержит 56-58 мас.% меди, при этом наличие α-фазы или полностью исключается, или возможно в малых количествах (менее 10%) и то в случае минимального содержания примесей. Данная латунь непригодна для работы в напряженных состояниях, особенно в агрессивных средах, эта латунь не пригодна для изготовления трубопроводной арматуры. Она подходит только для изделий декоративного характера или изделий, работающих без внешних нагрузок в сухой, неагрессивной среде.

Также, из уровня техники известен сплав латуни (CN104451248, дата публикации 25.03.2015, прототип), который содержит, мас.%: медь 57 - 62, цинк 35 - 39, свинец 1 - 3, алюминий 0,1 - 0,3, железо 0,1 - 0,5, никель 0,3 - 0,6, олово 0,5 - 0,8, марганец 0,03 - 0,05, кремний 0,02 - 0,05, сурьма ≤0,005, фосфор ≤0,01, висмут ≤0,002.

Сплав латуни с количеством меди 57% и тем количеством примесей, что показаны в патенте CN104451248, по структуре в основном состоит из β-фазы, которая является хрупкой и некоррозионностойкой, а также имеет недостаточно высокую механообрабатываемость (при содержание свинца менее 1,5%).

Технической задачей, на решение которой направлено изобретение, является получение латунного сплава с повышенной структурной стабильностью, высоким уровнем физико-механических, технологических и служебных свойств, что обеспечит повышение ресурса работы трубопроводной арматуры.

Технический результат заключается в повышении стойкости к обесцинкиванию (коррозии) и повышении пластичности сплава при сохранении хороших пластических свойств при горячем деформировании, горячей штамповке и обрабатываемости резанием.

Заявляется латунный сплав, содержащий медь, цинк, свинец, алюминий, железо, никель, олово, марганец, кремний, сурьму, фосфор, висмут, при следующем соотношении компонентов, мас.% Cu 61-62, Pb 1,5-3, Fe≤0,4, Sn≤0,5, Al 0,1-0,2, Ni 0,2-0.5, Si≤0,07, Sb ≤0,02, Bi≤0,003, P≤0,02, Zn остальное, сумма прочих примесей 0,2%, при этом соотношение между долей α-фазы к β-фазе составляет от 60/40 до 70/30.

Поставленная в заявке задача решается уточнением процентного содержания и введением в состав заявляемой композиции оптимального количества железа, олова, алюминия и никеля. Важность состоит именно в точном соотношении легирующих элементов. Как следствие это позволит получить латунь с гарантированными стабильными прочностными характеристиками и стойкостью к коррозии.

Особенным преимуществом состава сплава латуни является такое соотношение между α-фазой и β-фазами от 60/40 до 70/30%, что обеспечивает получение пластичного сплава с относительным удлинением 20-30% и пределом прочности 390-400 МПА, а это достигается при содержании меди 61-62 %.

Наличие в составе латуни заявленного количества железа Fe≤0,4% и олова Sn≤0,5% способствует получению более мелкозернистой структуры сплава, что оказывает влияние на повышение коррозионной стойкости.

Диапазон по содержанию свинца в пределах 1,5 - 3% в заявляемом сплаве направлен на улучшение механообрабатывающих свойств, обеспечивает латунному сплаву хорошую обрабатываемость на металлорежущих станках, а также снижает коэффициент трения при механическом контакте подвижных деталей. Количество свинца менее 1,5% значительно ухудшает обрабатываемость резанием. Стружка становится менее ломкой и может наматываться на режущий инструмент. При наличии свинца более 2% могут возникнуть проблемы с горячей обработкой давлением, вследствие малой температуры плавления свинца. Для горячей штамповки желательно выбирать содержание Pb<2%, для автоматной обработки, без горячей штамповки до 3% (при автоматной обработке стружка будет более рассыпчатая при содержании Pb более 2%).

Более узкий диапазон алюминия в пределах 0,1-0,2% необходим для удовлетворительной горячей обрабатываемости. Количество алюминия 0,2-0,3% создает проблемы с горячей штамповкой из-за сужения температурного диапазона горячего деформирования в сторону пониженных температур.

Последующие примеры дополнительно описывают и демонстрируют применение сплава в рамках объема настоящего изобретения.

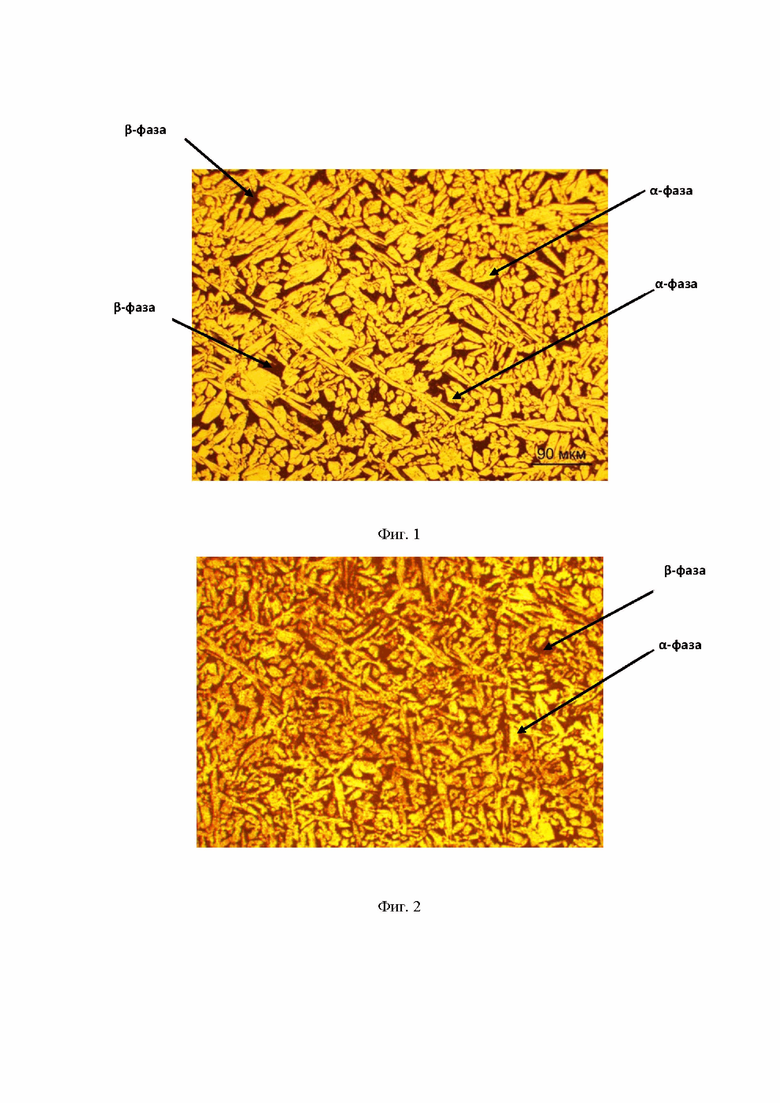

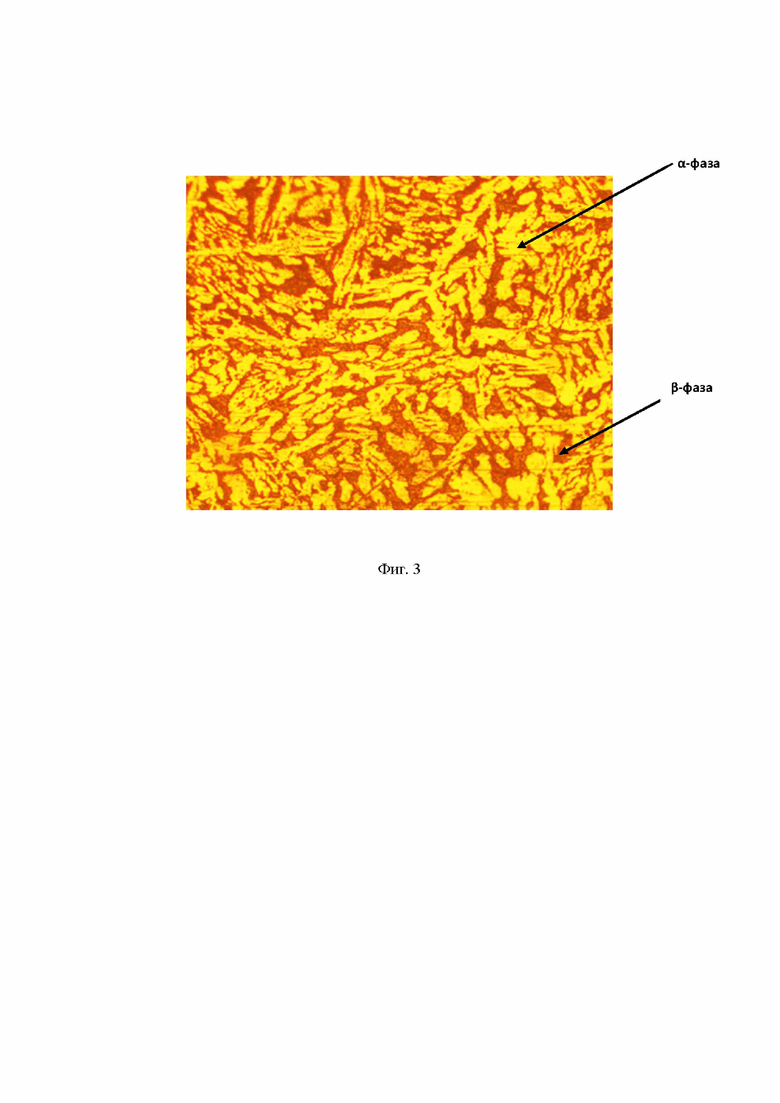

Изобретение объясняется ниже на основе специальных показательных вариантов реализации изобретения со ссылками на фигуры, на которых изображено следующее: на фиг. 1 изображена световая микрофотография поверхности испытуемого образца из сплава номер 1, фиг. 2 изображена световая микрофотография поверхности испытуемого образца из сплава номер 2, фиг. 3 изображена световая микрофотография поверхности испытуемого образца из сплава номер 3.

Прутки из заявляемого латунного сплава изготавливают плавкой в индукционных канальных плавильных печах, полунепрерывным и непрерывным литьем, прессованием, волочением.

Отливку заявляемого сплава производят на индукционной канальной печи GYT. Сырьем для получения отливок является лома латуни, меди, свинца, цинка, ЦАМа (ЦАМ - сплав Zn, Al, Cu, Al - 4%, Cu - 1%, Zn - остальное). Все латунные лома делятся по группам по проценту содержания Cu, легирующих элементов. Например, группа 1 - латуни Л63-68, группа 2 - ЛС 59-1, CW 617 и ее аналоги, группа 3 все латуни содержащие более 70% Cu. Формируется шихтовая карта, в которой описаны пропорции различных групп и рекомендации, что делать, если тот или иной элемент вышел за пределы пределов обозначенных в тех. процессе. В шихтовую карту так же входит и количество свинца и цинка и ЦАМа, которые необходимо добавлять в расплав для получения необходимого химического состава. Описаны покровные и рафинирующие флюсы, применяемые для выплавки латуни. Описан нормативный угар сплава. В качестве неизбежных примесей заявляемый сплав содержит фосфор, серу, азот, кислород, мышьяк и другие элементы, находящиеся в шихте в незначительных количествах, суммарное количество которых не превышает 0,2%.

Оборудованием являются печи непрерывного литья типа GYT. Они состоят из 2-х основных частей: верхняя печь для приготовления сплава емкостью 500 кг, нижняя раздаточная такой же емкости. Из нижней печи выходят от 4 до 6 кристаллизаторов. Из них специальным вытягивающим устройством вытягивается расплав.

В верхнюю печь первым загружается отсортированный лом латуни mix. После расплавления лома берется первая проба новой плавки для определения химического состава. Проба отбирается из расплава с помощью специального ковша (черпака), выливается в пробницу, после чего извлекается из пробницы, охлаждается и нижнее основание пробы зачищают на шлифовальной машинке до ровной поверхности. Далее проба отправляется на оптико-эмиссионный спектрометр для анализа металлов ДФС-500. По результатам анализа принимается решение о дальнейших действиях согласно шихтовой карте.

Верхняя печь наплавляется возвратами производства до уровня 90% от полного, далее берется вторая проба на хим. анализ. По результатам анализа второй пробы согласно шихтовой карте в верхнюю печь добавляют возвраты производства до полного заполнения печи, медь корректируется вводом цинком, металл разогревают до температуры 1050 - 1070°С и переливают в нижнюю печь.

Если количество примесей (Fe, Sn, Al, Si) превышает заявленные значение, то согласно шихтовой карте в печь загружаются корректирующие шихтовые материалы (Л63, Л68 150, ЛС59). Далее печь наплавляется до уровня 80% от полного возвратами производства, и берется вторая проба на хим. анализ. По результатам анализа второй пробы сплав наплавляется до полного объема печи возвратами производства, содержание меди корректируется добавлением цинка, металл разогревают до температуры 1050 - 1070°С и переливают в нижнюю печь. Если результаты анализа второй пробы неудовлетворительные, в печь согласно шихтовой карте загружаются корректирующие шихтовые материалы (лом меди) и возвраты производства до полного заполнения печи, металл разогревают до температуры 1050 - 1070°С и переливают в нижнюю печь.

После перелива металла из верхней в нижнюю печь из нижней печи берется третья проба на определение хим. состава. В нижней печи происходит поддержание температуры на уровне 1040-1060°С и не допускается никакой дошихтовки расплава. На этом процесс плавки завершен, и металл вытягивается через кристаллизатор в прутки или трубы различных сечений.

Литые прутки и трубы непрерывно вытягиваются из кристаллизатора шаговым способом системой вытяжки типа ДТМ. При вытягивании в кристаллизаторе расплав охлаждается до 650°С. Этого достаточно для непрерывного вытягивания прутков различных сечений и толстостенных труб.

Пройдя через систему вытяжки ДТМ, достигнув определенной длины (в нашем случае 6м), прутки и трубы поступают к автоматической отрезной машине Cooper, посредством которой отрезаются, после чего падают в накопитель, остывают и перемещаются к скальпировочным машинам с помощью кран-балки. Под скальпированием понимается снятие оксидной пленки специальным алмазным резцом на скальпировочном стане.

В таблице 1 приведены варианты предлагаемого сплава в сравнении с известным аналогом.

ЛС59-1 по ГОСТ15527-2004

Соотношение указанных элементов выбрано таким, чтобы сплав после соответствующей термической обработки обеспечивал требуемый уровень и стабильность важнейших физико-механических свойств, определяющих высокую работоспособность материала в сложных условиях эксплуатации трубопроводной арматуры.

Данная латунь (состав № 1-3) отличается от латуни ЛС59-1 (состав №4) по ГОСТ 15527-2004 большим содержанием меди и уточненным количеством легирующих элементов. Цель разработки данного сплава была следующая: повышение стойкости к обесцинкованию (коррозии) и повышение пластичности сплава при сохранении присущей ЛС59-1 хорошей горячей обработке и обрабатываемости резанием.

Результаты опытов на обесцинкование по ГОСТ 28057-89 показывают увеличение стойкости до трех раз благодаря наличию легирующих элементов в определенных пропорциях и более высокому содержанию меди. Алюминий, имея высокий коэффициент Гийе, увеличивает количество β-фазы и уменьшает влияние меди на сплав.

Результаты проведенных исследований показали (таблица 2), что при уточненном химическом составе по основным компонентам и примесям получается более стабильные показатели стойкости материала к обесцинкованию. Стойкость к обесцинкованию улучшилась. Показатели механических свойств также имеют более узкий и стабильный диапазон.

№ состава

ЛС59-1 по ГОСТ15527-2004

Таким образом, решена задача получения сплав с фиксированными механическими свойствами, коррозионной стойкостью и стойкостью к межкристаллидной коррозии для выпуска трубопроводной арматуры методом горячей штамповки, работающей в агрессивных средах. В отличие от запатентованного сплава в Китае (CN104451248) заявленный латунный сплав имеет более узкий диапазон меди, что обеспечивает сохранение физических и коррозионных свойств. Известно, что количество меди кардинально меняет фазовое состояние латуни, следовательно, механические свойства и коррозионную стойкость. Для примера, латунь с количеством меди 57% и тем количеством примесей, что приведены в китайском патенте будет β-латунью (хрупкой и некоррозионностойкой).

В заявленном сплаве количество железа и олова меньше, чем в CN104451248. Это сделано для лучшей коррозионной стойкости, что подтверждают опыты по обесцинкованию. Более узкий диапазон алюминия необходим для удовлетворительной горячей обрабатываемости.

Заявленный сплав латуни обладает фиксированными механическими свойствами, коррозионной стойкостью и стойкостью к межкристаллидной коррозии для выпуска трубопроводной арматуры методом горячей штамповки, работающей в агрессивных средах. Данная латунь в связи с низким содержанием Si практически никогда не будет иметь силицидов. Силициды железа ввиду высокой твердости и тугоплавкости негативно сказываются на процессе горячей штамповки и механической обработки. При механической обработке они до двух раз снижают стойкость инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| ЛЕГКООБРАБАТЫВАЕМЫЙ РЕЗАНИЕМ МЕДНЫЙ СПЛАВ, СОДЕРЖАЩИЙ ОЧЕНЬ МАЛО СВИНЦА | 2005 |

|

RU2398904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ИЗ ПОРОШКА СВИНЦОВОЙ ЛАТУНИ ЛС58-3, ПОЛУЧЕННОГО ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2841555C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 1998 |

|

RU2138573C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| СТАЛЬ | 1996 |

|

RU2095461C1 |

| Низколегированный медный сплав | 2018 |

|

RU2709909C1 |

Изобретение относится к области цветной металлургии, в частности к сплавам на основе меди с цинком и свинцом, и может быть использовано для изготовления прутков, предназначенных для изготовления деталей, являющихся составными частями трубопроводной арматуры. Латунный сплав содержит, мас.% Cu 61-62, Pb 1,5-3, Fe≤0,4, Sn≤0,5, Al 0,1-0,2, Ni 0,2-0.5, Si≤0,07, Sb≤0,02, Bi≤0,003, P≤0,02, Zn - остальное, сумма примесей 0,2, при этом сплав имеет структуру с соотношением долей α-фазы к β-фазе от 60/40 до 70/30. Технический результат заключается в повышении стойкости к коррозии, в частности к обесцинкованию, и повышении пластичности сплава. 2 табл., 3 ил.

Латунный сплав, характеризующийся тем, что содержит медь, цинк, свинец, алюминий, железо, никель, олово, марганец, кремний, сурьму, фосфор, висмут, при следующем соотношении компонентов, мас.%

Медь 61-62,

Свинец 1,5-3,

Железо ≤0,4,

Олово ≤0,5,

Алюминий 0,1-0,2,

Никель 0,2-0.5,

Кремний ≤0,07,

Сурьма ≤0,02,

Висмут ≤0,003,

Фосфор ≤0,02,

Неизбежные примеси 0,2%,

Цинк - остальное, при этом соотношение между долей α-фазы к β-фазе составляет от 60/40 до 70/30.

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| US 10351933 B2, 16.07.2019 | |||

| KR 101420619 B1, 13.08.2014 | |||

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2717432C2 |

| KR 1020120042483 A, 03.05.2012. | |||

Авторы

Даты

2023-03-21—Публикация

2022-11-11—Подача