ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к каталитическим композициям. Более конкретно, настоящее изобретение относится к способам получения каталитических композиций для полимеризации олефинов.

Уровень техники

[0002] Усовершенствование способов получения катализаторов для полимеризации олефинов может обеспечивать снижение затрат, связанных с получением катализатора, и улучшать производственную экономику. Таким образом, существует постоянная потребность в разработке новых способов получения катализаторов для полимеризации олефинов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В настоящем документе описан способ, включающий a) высушивание материала подложки, содержащего диоксид кремния, при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с метанолом с получением суспендированной подложки; с) следующее после b) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки; d) следующее после c) приведение в контакт охлажденной суспендированной подложки с алкоксидом титана с получением титанированной подложки; и e) термическую обработку титанированной подложки посредством нагревания до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов для удаления метанола и получения высушенной титанированной подложки.

[0004] В настоящем документе описан также способ, включающий: a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с раствором, содержащим метанол, содержащим менее 0,1% масс. воды и основной ацетат хрома, с получением хромированной суспендированной подложки; c) охлаждение хромированной суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки; d) приведение в контакт охлажденной суспендированной подложки с н-пропоксидом титана с получением титанированной суспендированной подложки; e) термическую обработку титанированной суспендированной подложки посредством повышения температуры титанированной подложки до 60°С - 70°С; f) перед полным удалением метанола - приведение в контакт титанированной суспендированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; g) термическую обработку смеси посредством нагревания смеси до температуры от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и h) прокаливание предкатализатора при температуре в диапазоне от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0005] В настоящем документе описан также способ, включающий a) высушивание подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с хромсодержащим соединением с получением хромированной подложки; c) приведение в контакт хромированной подложки с растворителем с получением суспендированной подложки; d) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной подложки; e) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; h) термическую обработку смеси посредством нагревания смеси до температуры около 150°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и i) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

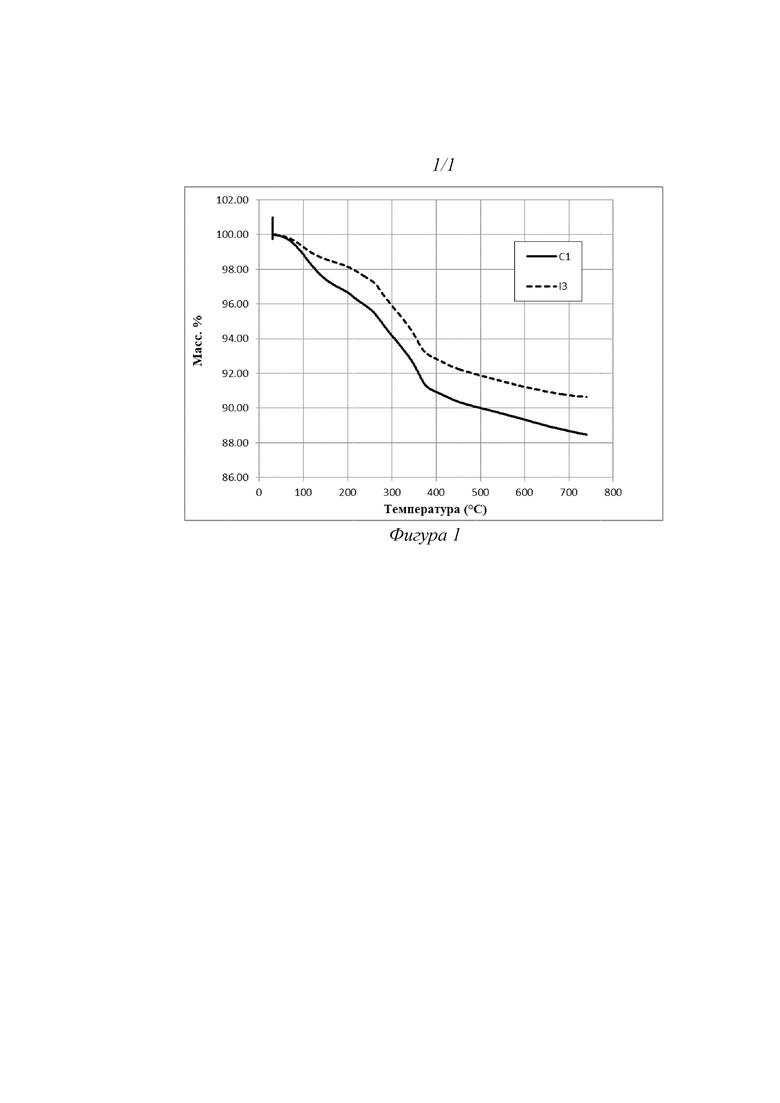

[0006] На Фиг. 1 представлен термогравиметрический анализ образов из примера 2.

Подробное описание

[0007] В настоящем документе описаны способы получения катализатора полимеризации. В одном варианте реализации указанный способ включает приведение в контакт подложки на основе диоксида кремния, алкоксида титана и основного ацетата хрома в условиях, подходящих для получения катализатора полимеризации. В одном варианте реализации катализатор полимеризации, полученный так, как описано в настоящем документе, обеспечивает снижение выбросов летучих органических соединений (ЛОС) при производстве (например, активации посредством прокаливания) по сравнению с катализатором, который является в остальном аналогичным катализатором, и обозначен как катализатор со сниженным выбросом (LEC).

[0008] В одном варианте реализации LEC содержит подложку на основе диоксида кремния. Подложка на основе диоксида кремния, подходящая для применения в настоящем изобретении, может иметь площадь поверхности и объем пор, эффективные для получения активного катализатора (например, LEC). В одном варианте реализации подложка на основе диоксида кремния имеет площадь поверхности от около 250 м2/г до около 1000 м2/г, альтернативно от около 250 м2/г до около 700 м2/г, альтернативно от около 250 м2/г до около 600 м2/г или альтернативно более 250 м2/г. Подложка на основе диоксида кремния может дополнительно характеризоваться объемом пор более чем около 1,0 см3/г или альтернативно более чем около 1,5 см3/г. В одном варианте реализации подложка на основе диоксида кремния характеризуется объемом пор от около 1,0 см3/г до около 2,5 см3/г. Подложка на основе диоксида кремния может дополнительно характеризоваться средним размером частиц от около 10 мкм до около 500 мкм, альтернативно от около 25 мкм до около 300 мкм или альтернативно от около 40 мкм до около 150 мкм. Как правило, средний размер пор подложки на основе диоксида кремния варьируется от около 10 ангстрем до около 1000 ангстрем. В одном варианте реализации средний размер пор материала подложки на основе диоксида кремния составляет от около 50 ангстрем до около 500 ангстрем, а в другом варианте реализации средний объем пор составляет от около 75 ангстрем до около 350 ангстрем.

[0009] Подложка на основе диоксида кремния может содержать более чем около 50 процентов (%) диоксида кремния, альтернативно более чем около 80% диоксида кремния, альтернативно более чем около 95% диоксида кремния по массе материала подложки на основе диоксида кремния. Подложку на основе диоксида кремния можно получать любым подходящим способом, например, подложку на основе диоксида кремния можно получать синтетически посредством гидролиза тетрахлорсилана (SiCl4) водой или посредством приведения в контакт силиката натрия с минеральной кислотой. Пример подложки на основе диоксида кремния, подходящей для применения в настоящем изобретении, включает, без ограничения, ES70, который представляет собой материал подложки на основе диоксида кремния с площадью поверхности 300 м2/г и объемом пор 1,6 см3/г, имеющийся в продаже у компании PQ Corporation. Подложка на основе диоксида кремния может содержать дополнительные компоненты, которые не оказывают неблагоприятного воздействия на LEC, такие как оксид циркония, оксид алюминия, оксид тория, оксид магния, фториды, сульфаты, фосфаты или их смеси.

[0010] Подложка на основе диоксида кремния может присутствовать в LEC в количестве от около 50 массовых процентов (% масс.) до около 99% масс. или альтернативно от около 80% масс. до около 99% масс. В данном контексте процент подложки на основе диоксида кремния относится к конечному массовому проценту подложки на основе диоксида кремния, связанной с катализатором, относительно общей массы катализатора после всех технологических стадий (например, после окончательной активации посредством прокаливания).

[0011] В одном варианте реализации LEC содержит титан. Источник титана может представлять собой титансодержащее соединение, такое как тетраалкоксид титана. В одном варианте реализации титансодержащее соединение представляет собой н-пропоксид титана Ti(OnPr)4.

[0012] Количество титана, присутствующего в LEC, может варьироваться до около 0,1% масс. до около 10% масс. титана по массе LEC, альтернативно от около 0,5% масс. до около 5 мас. % титана, альтернативно от около 1% масс. до около 4% масс., или альтернативно от около 2% масс. до около 4% масс. В другом варианте реализации количество титана может варьироваться от около 1% масс. до около 5% масс. В данном контексте процент титана относится к конечному массовому проценту титана в каталитической композиции относительно общей массы каталитической композиции после всех технологических стадий (например, после окончательной активации посредством прокаливания).

[0013] В одном варианте реализации LEC содержит хром. Источник хрома может представлять собой любое хромсодержащее соединение, которое по существу растворимо в метаноле. В данном контексте «по существу растворимо» относится к растворимости по меньшей мере 0,1 г/л. Неограничивающие примеры хромсодержащих соединений, подходящих для применения в настоящем изобретении, включают основной ацетат хрома, ацетат хрома, нонагидрат нитрата хрома (III), триоксид хрома и трет-бутилхромат. В одном варианте реализации LEC содержит основной ацетат хрома.

[0014] Количество хрома, присутствующего в катализаторе, может составлять от около 0,1% масс. до около 10% масс. по массе LEC, альтернативно от около 0,25% масс. до около 3% масс., или альтернативно от около 0,5% масс. до около 1,5% масс. В данном контексте процент хрома относится к конечному массовому проценту хрома, связанного с материалом подложки, относительно общей массы материала после всех технологических стадий (например, после окончательной активации посредством прокаливания).

[0015] В одном варианте реализации способ получения LEC включает высушивание подложки на основе диоксида кремния. Высушивание подложки на основе диоксида кремния можно проводить при температуре от около 150°С до около 500°С, альтернативно от около 150°С до около 300°С или альтернативно от около 150°С до около 220°С в течение периода времени от около 5 часов до около 24 часов или альтернативно от около 5 часов до около 12 часов. Высушивание материала подложки можно проводить в инертной атмосфере (например, под вакуумом, в газообразном He, Ar или азоте). Полученный материал называют высушенной подложкой. Сухость подложки на основе диоксида кремния можно измерять по потере массы при высушивании при температуре 250°С. В одном варианте реализации потери при высушивании высушенной подложки составляют менее чем около 3% масс., альтернативно менее чем около 2% масс. или альтернативно менее чем около 1% масс.

[0016] В одном варианте реализации способ получения LEC дополнительно включает суспендирование высушенной подложки в сухом метаноле. В данном контексте «сухой метанол» относится к метанолу с содержанием воды менее чем около 0,1% масс. Высушенную подложку можно суспендировать посредством приведения в контакт с сухим метанолом в количестве, которое от около 1 до около 10 раз больше общей массы высушенной подложки, или альтернативно от около 2 до около 3 раз больше общей массы высушенной подложки. Полученный материал называют суспендированной высушенной подложкой.

[0017] В одном варианте реализации способ получения LEC дополнительно включает охлаждение суспендированной высушенной подложки. Суспендированную высушенную подложку можно охлаждать до температуры менее чем около 80°С, альтернативно менее чем около 60°С или альтернативно менее чем около 50°С. Полученный материал называют охлаждено суспендированной высушенной подложкой.

[0018] В одном варианте реализации способ получения LEC дополнительно включает добавление алкоксида титана к охлажденной суспендированной высушенной подложке с получением титанированной охлажденной суспендированной высушенной подложки. Алкоксид титана может содержать ровно или менее двадцати четырех атомов углерода. Неограничивающие примеры алкоксидов титана, подходящих для применения в настоящем изобретении, включают алкоксиды титана, содержащие линейные алкильные цепи. В одном варианте реализации алкоксид титана не содержит разветвленные алкильные цепи. В одном варианте реализации алкоксид титана содержит н-пропоксид титана (т.е. Ti(OnPr)4), н-бутоксид титана (т.е. Ti(OnBu)4) или их комбинации. Титан можно напрямую добавлять к охлажденной суспендированной высушенной подложке при энергичном перемешивании для эффективного диспергирования титана в суспензии. При добавлении алкоксида титана к охлажденной суспендированной высушенной подложке полученную смесь можно перемешивать при температуре окружающей среды в течение периода времени от около 5 минут до около 30 часов, альтернативно от около 15 минут до около 12 часов или альтернативно от около 30 минут до около 5 часов.

[0019] В одном варианте реализации способ получения LEC дополнительно включает добавление хромсодержащего соединения (например, основного ацетата хрома) к титанированной охлажденной суспендированной высушенной подложке. Полученный материал называют металлированной суспендированной подложкой.

[0020] В одном варианте реализации способ получения LEC дополнительно включает добавление хромсодержащего соединения (например, основного ацетата хрома) к охлажденной суспендированной высушенной подложке. Полученный материал называют хромированной охлажденной суспендированной высушенной подложкой. Затем хромированную охлажденную суспендированную высушенную подложку можно приводить в контакт с титансодержащим соединением (например, Ti(OnPr)4), как описано в настоящем документе, с получением титанированной хромированной охлажденной суспендированной высушенной подложки.

[0021] В альтернативном варианте реализации способ получения LEC может включать добавление хромсодержащего соединения (например, основного ацетата хрома) к высушенной подложке с получением хромированной высушенной подложки. Затем хромированную высушенную подложку можно суспендировать с получением суспендированной хромированной высушенной подложки. Затем суспендированную хромированную высушенную подложку можно охлаждать, как описано в настоящем документе, с получением охлажденной суспендированной хромированной высушенной подложки. Затем охлажденную суспендированную хромированную высушенную подложку можно приводить в контакт с титансодержащим соединением (например, Ti(OnPr)4), как описано в настоящем документе, с получением титанированной охлажденной суспендированной хромированной высушенной подложки.

[0022] В другом варианте реализации способ получения LEC дополнительно включает добавление хромсодержащего соединения (например, основного ацетата хрома) к суспендированной высушенной подложке с получением хромированной суспендированной высушенной подложки. Затем хромированную суспендированную высушенную подложку можно охлаждать, как описано в настоящем документе, с получением охлажденной хромированной суспендированной высушенной подложки. Затем охлажденную хромированную суспендированную высушенную подложку можно приводить в контакт с титансодержащим соединением (например, Ti(OnPr)4), как описано в настоящем документе, с получением титанированной охлажденной хромированной суспендированной высушенной подложки.

[0023] В данном контексте хромированная титанированная охлажденная суспендированная высушенная подложка, титанированная хромированная охлажденная суспендированная высушенная подложка, титанированная охлажденная суспендированная хромированная высушенная подложка и титанированная охлажденная хромированная суспендированная высушенная подложка в совокупности упомянуты как металлированые подложки.

[0024] В каждом из вышеуказанных вариантов реализации, которые приводят к получению металлированной подложки, следует понимать, что можно использовать технологические условия, аналогичные условиям, описанным ранее в настоящем документе (например, время смешивания, время перемешивания, время нагревания, время охлаждения, температура охлаждения и т.д.). В одном варианте реализации для каждого из описанных способов получения металлированной подложки используют технологические условия, описанные в настоящем документе.

[0025] В различных вариантах реализации хромсодержащее соединение (например, основной ацетат хрома) можно добавлять в любой момент в указанном процессе после высушивания диоксида кремния и до полного удаления метанола. В некоторых вариантах реализации хромсодержащее соединение (например, основной ацетат хрома) можно растворять в метанольном растворителе до суспендирования диоксида кремния.

[0026] В одном варианте реализации способ получения LEC дополнительно включает термическую обработку металлированной суспендированной подложки. В одном варианте реализации термическая обработка включает нагревание металлированной суспендированной подложки до температуры, близкой к температуре кипения метанола (т.е. от около 60°С до около 70°С). Способ согласно настоящему изобретению дополнительно включает добавление воды к металлированной суспендированной подложке до и/или во время термической обработки и до полного удаления метанола. В данном контексте «полное удаление» метанола относится к содержанию менее чем около 10 объемных процентов (10 об. %) относительно исходного объема метанола, альтернативно менее чем около 9 об. %, альтернативно менее чем около 8 об. %, альтернативно менее чем около 7 об. %, альтернативно менее чем около 6 об. %, альтернативно менее чем около 5 об. %, альтернативно менее чем около 4 об. %, альтернативно менее чем около 3, альтернативно менее чем около 2 об. % или альтернативно менее чем около 1 об. %. Воду можно добавлять к металлированной суспендированной подложке в количестве от около 0,1 моль до около 10 моль на моль титана, альтернативно от около 1 моль до около 8 моль или альтернативно от около 2 моль до около 5 моль. Материал, полученный в результате добавления воды и нагревания до температуры от около 60°С до около 70°С называют гидратированной металлированной подложкой.

[0027] В одном варианте реализации металлированную суспендированную подложку можно подвергать термической обработке при температуре по меньшей мере около 150°С, альтернативно от около 150°С до около 300°С или альтернативно от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов, или альтернативно от около 5 часов до около 15 часов, или альтернативно от около 5 часов до около 8 часов. В одном варианте реализации воду можно добавлять к металлированной суспендированной подложке в любой момент после добавления титана, также с получением гидратированной металлированной подложки. Воду можно добавлять в любой форме, т.е. твердой, жидкой, газообразной или в виде раствора.

[0028] Гидратированную металлированную подложку можно затем подвергать дополнительной термической обработке при температуре по меньшей мере около 150°С, альтернативно от около 150°С до около 300°С или альтернативно от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов, или альтернативно от около 5 часов до около 15 часов, или альтернативно от около 5 часов до около 8 часов. Полученный материал называют высушенным предкатализатором.

[0029] В одном варианте реализации высушенный предкатализатор термически обрабатывают (т.е. прокаливают) с получением LEC. Термическую обработку высушенного предкатализатора можно проводить с применением любого подходящего способа, например, псевдоожижения. Не ограничиваясь теорией, термическая обработка высушенного предкатализатора может приводить к увеличению содержания шестивалентного хрома в катализаторе. В одном варианте реализации термическую обработку высушенного предкатализатора проводят в любой подходящей атмосфере, такой как воздух, кислород, инертные газы (напрмер, Ar) или монооксид углерода, нагревая до температуры от около 400°С до около 1000°С, альтернативно от около 450°С до около 900°С, альтернативно от около 500°С до около 800°С или альтернативно от около 500°С до около 700°С. Термическую обработку можно проводить в течение периода времени от около 30 минут до около 24 часов, альтернативно от около 1 часа до около 12 часов, или альтернативно от около 4 часов до около 12 часов.

[0030] В одном варианте реализации одну или более стадий, описанных выше для получения LEC, можно проводить в реакторе или в реакторной системе. В альтернативном варианте реализации одну или более стадий, описанных выше для получения LEC, можно проводить за пределами реактора или реакторной системы. В таких вариантах реализации можно регулировать один или более технологических параметров получения (например, термической обработки высушенного предкатализатора) для облегчения образования LEC.

[0031] В одном варианте реализации способ получения LEC такого типа, как описан в настоящем документе, включает получение готового Cr-Si/Ti предкатализатора. Готовый Cr-Si/Ti предкатализатор можно суспендировать в метаноле с получением суспендированного предкатализатора. Суспендированный предкатализатор можно дополнительно подвергать термической обработке. В одном варианте реализации термическая обработка включает нагревание суспендированного предкатализатора при температуре по меньшей мере около 150°С, альтернативно от около 150°С до около 300°С или альтернативно от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов, или альтернативно от около 5 часов до около 15 часов, или альтернативно от около 5 часов до около 8 часов. Полученный материал называют высушенным предкатализатором. В одном варианте реализации высушенный предкатализатор термически обрабатывают (т.е. прокаливают) с получением LEC.

[0032] Способ согласно настоящему изобретению дополнительно включает добавление воды к суспендированному предкатализатору. Воду можно добавлять к суспендированному катализатору в количестве от около 0,1 моль до около 10 моль на моль титана, альтернативно от около 1 моль до около 8 моль или альтернативно от около 2 моль до около 5 моль. Воду можно добавлять в любой форме, т.е. твердой, жидкой, газообразной или в виде раствора.

[0033] Катализаторы согласно настоящему изобретению (т.е. LEC) подходят для применения в любом способе полимеризации олефинов, с применением различных типов реакторов полимеризации. В одном варианте реализации полимер согласно настоящему изобретению получают любым способом полимеризации олефинов, используя различные типы реакторов полимеризации. В данном контексте «реактор полимеризации» включает любой реактор, в котором можно проводить полимеризацию олефиновых мономеров с получением гомополимеров и/или сополимеров. Гомополимеры и/или сополимеры, полученные в реакторе, могут быть упомянуты как смолы и/или полимеры. Различные типы реакторов включают, но не ограничиваются ими, реактор периодического действия, непрерывного действия, суспензионный, газофазный, растворный реактор, реактор высокого давления, трубчатый, автоклавный или другой реактор и/или реакторы. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут содержать вертикальные и/или горизонтальные петли. Реакторы высокого давления могут включать автоклавные и/или трубчатые реакторы. Типы реакторов могут включать периодические и/или непрерывные процессы. В непрерывных процессах может быть использована периодическая и/или непрерывная выгрузка или передача продукта. Процессы также могут включать частичный или полный прямой возврат в цикл не прореагировавшего мономера, не прореагировавшего сомономера, катализатора и/или сокатализаторов, разбавителей и/или других материалов процесса полимеризации.

[0034] Системы реакторов полимеризации согласно настоящему изобретению могут содержать один тип реактора в системе или несколько реакторов одного или разных типов, которые эксплуатируют в любой подходящей конфигурации. Производство полимеров в многореакторной системе может включать несколько стадий в по меньшей мере двух отдельных реакторах полимеризации, связанных друг с другом посредством передающей системы, обеспечивающей возможность перемещения полимеров, образующихся в первом реакторе полимеризации, во второй реактор. Альтернативно, полимеризация в многореакторной системе может включать перенос полимера, вручную или автоматически, из одного реактора в последующий реактор или реакторы для последующей полимеризации. Альтернативно, многоступенчатая или многостадийная полимеризация может происходить в одном реакторе, в котором условия изменяют так, что протекают различные реакции полимеризации.

[0035] Необходимые условия полимеризации в одном из реакторов могут быть такими же или отличными от рабочих условий в любых других реакторах, участвующих в общем процессе получения полимера согласно настоящему изобретению. Многореакторные системы могут содержать любую комбинацию, включая, но не ограничиваясь ими, несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления или комбинацию реакторов высокого давления с петлевыми и/или газофазными реакторами. Несколько реакторов можно эксплуатировать последовательно или параллельно. В одном варианте реализации можно использовать любое расположение и/или любую комбинацию реакторов для получения полимера согласно настоящему изобретению.

[0036] В соответствии с одним вариантом реализации, система реактора полимеризации может включать по меньшей мере один петлевой суспензионный реактор. Такие реакторы широко распространены и могут содержать вертикальные и/или горизонтальные петли. Может быть обеспечена непрерывная подача мономера, разбавителя, каталитической системы и необязательно любого сомономера в петлевой суспензионный реактор, где происходит полимеризация. В целом, непрерывные процессы могут включать непрерывную подачу мономера, катализатора и/или разбавителя в реактор полимеризации и непрерывную выгрузку из указанного реактора суспензии, содержащей полимерные частицы и разбавитель. Исходящий из реактора поток может быть подвержен быстрому сбросу давления для удаления жидкостей, которые образуют разбавитель, из твердого полимера, мономера и/или сомономера. Для указанной системы разделения можно использовать различные технологии, включая, но не ограничиваясь ими, сброс давления, который может включать любую комбинацию подвода тепла и снижения давления; разделение вихревым действием в циклоне или гидроциклоне; разделение центрифугированием; или другой подходящий способ разделения.

[0037] Типичные процессы суспензионной полимеризации (также известные как способы получения частиц) описаны в патентах США № 3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, например; полное содержание каждого из них включено в настоящий документ посредством ссылки.

[0038] Подходящие разбавители, используемые в суспензионной полимеризации, включают, но не ограничиваются ими, полимеризуемый мономер и углеводороды, которые являются жидкими в условиях реакции. Примеры подходящих разбавителей включают, но не ограничиваются ими, углеводороды, такие как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. Некоторые реакции полимеризации в петлевом реакторе могут протекать в массе, без использования разбавителей. Примером является полимеризация пропиленового мономера, описанная в патенте США № 5455314, полное содержание которого включено в настоящий документ посредством ссылки.

[0039] В соответствии с другим вариантом реализации, реактор полимеризации может включать по меньшей мере один газофазный реактор. В таких системах может быть использован непрерывный возвратный поток, содержащий один или более мономеров, непрерывно циркулирующий через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Возвратный поток может быть выведен из псевдоожиженного слоя и возвращен в реактор. Одновременно из реактора может быть выведен полимерный продукт, и может быть добавлен новый или свежий мономер для замены полимеризованного мономера. В таких газофазных реакторах может протекать процесс многостадийной газофазной полимеризации олефинов, в котором олефины полимеризуют в газовой фазе в по меньшей мере двух независимых зонах газофазной полимеризации, с подачей полимера, содержащего катализатор, образовавшегося в первой зоне полимеризации, во вторую зону полимеризации. Один из типов газофазного реактора описан в патентах США № 4588790, 5352749 и 5436304, полное содержание которых включено в настоящий документ посредством ссылки.

[0040] В соответствии с другим вариантом реализации, реактор полимеризации высокого давления может содержать трубчатый реактор или автоклавный реактор. Трубчатые реакторы могут иметь несколько зон, в которые подают мономер, инициаторы или катализаторы. Мономер может быть захвачен потоком инертного газа и введен в одну из зон реактора. Инициаторы, катализаторы и/или каталитические компоненты могут быть захвачены газообразным потоком и введены в другую зону реактора. Газовые потоки могут быть перемешаны для полимеризации. Для достижения оптимальных условий полимеризации могут быть соответствующим образом использованы нагревание и давление.

[0041] В соответствии с другим вариантом реализации, реактор полимеризации может содержать реактор растворной полимеризации, в котором мономер приводят в контакт с каталитической композицией посредством подходящего перемешивания или другими способами. Может быть использован носитель, содержащий органический разбавитель, или избыток мономера. При необходимости, мономер в паровой фазе может быть приведен в контакт с продуктом каталитической реакции в присутствии или в отсутствие жидкого материала. Зону полимеризации поддерживают при температуре и давлении, которые обеспечивают образование раствора полимера в реакционной среде. Для достижения лучшего температурного контроля и поддержания однородной полимеризационной смеси в зоне полимеризации может быть использовано перемешивание. Для отвода экзотермического тепла полимеризации используют соответствующие способы.

[0042] Реакторы полимеризации, подходящие для настоящего изобретения, могут дополнительно содержать любую комбинацию по меньшей мере одной системы подачи сырьевого материала, по меньшей мере одной системы подачи катализатора или каталитических компонентов и/или по меньшей мере одной системы выделения полимера. Системы реактора, подходящие для настоящего изобретения, могут дополнительно содержать системы для очистки сырья, хранения и подготовки катализатора, экструзии, охлаждения реактора, выделения полимера, фракционирования, рецикла, хранения, выгрузки, лабораторных анализов и технологического контроля.

[0043] Условия, которые контролируют для эффективной полимеризации и для обеспечения свойств полимера, включают, но не ограничиваются ими, температуру, давление, тип и количество катализатора или сокатализатора и концентрации различных реагентов. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Подходящая температура полимеризации может представлять собой любую температуру ниже температуры деполимеризации в соответствии с уравнением свободной энергии Гиббса. Как правило, она составляет от около 60°С до около 280°С, например, от около 70°С до около 110°С, в зависимости от типа реактора полимеризации и/или процесса полимеризации.

[0044] Подходящее давление также варьируется в соответствии с типом реактора и процессом полимеризации. Давление для жидкофазной полимеризации в петлевом реакторе обычно составляет менее 1000 фунт/кв.дюйм изб. (6,9 МПа). Давление для газофазной полимеризации обычно составляет от около 200 фунт/кв.дюйм изб. (1,4 МПа) до 500 фунт/кв.дюйм изб. (3,45 МПа). Полимеризация высокого давления в трубчатых или автоклавных реакторах обычно протекает при давлении от около 20000 фунт/кв.дюйм изб. (138 МПа) до около 75000 фунт/кв.дюйм изб. (518 МПа). Реакторы полимеризации также можно эксплуатировать в сверхкритическом диапазоне, находящемся, в целом, при более высоких температурах и давлениях. Эксплуатация выше критической точки на диаграмме давления/температуры (в сферхкритической фазе) может обеспечивать преимущества.

[0045] Можно регулировать концентрацию различных реагентов для получения полимеров с определенными физическими и механическими свойствами. Предполагаемый конечный продукт, который будет получен из полимера, и способ получения такого продукта могут варьироваться и определять требуемые свойства конечного продукта. Механические свойства включают, но не ограничиваются ими, предел прочности при растяжении, модуль упругости при изгибе, ударную прочность, деформацию, релаксацию напряжения и испытания твердости. Физические свойства включают, но не ограничиваются ими, плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру кристаллизации расплава, плотность, стереорегулярность, рост трещин, количество коротких боковых цепей, количество длинных боковых цепей и реологические измерения.

[0046] При получении полимера с конкретными свойствами обычно важна концентрация мономера, сомономера, водорода, сокатализатора, модификаторов и доноров электронов. Для регулирования плотности продукта можно использовать сомономер. Для регулирования молекулярной массы продукта можно использовать водород. Для алкилирования, поглощения ядов и/или регулирования молекулярной массы можно использовать сокатализаторы. Концентрацию ядов можно минимизировать, поскольку яды могут влиять на реакции и/или иным образом ухудшать свойства полимерного продукта. Модификаторы можно использовать для регулирования свойств продукта, а доноры электронов могут влиять на стереорегулярность.

[0047] Полимеры, такие как гомополимеры полиэтилена и сополимеры этилена с другими моноолефинами, можно получать способом, описанным выше, с применением LEC, полученных так, как описано в настоящем документе. Полимерные смолы, полученные так, как описано в настоящем документе, можно формовать в изделия промышленного производства или готовые изделия, используя технологии, известные в данной области техники, такие как экструзия, выдувное формование, литьевое формование, прядение волокна, термоформование и отливка. Например, полимерную смолу можно экструдировать в лист, который затем подвергают термоформованию с получением конечного изделия, такого как контейнер, стакан, лоток, паллета, игрушка или деталь другого изделия. Примеры других готовых изделий, которые могут быть получены формованием полимерных смол, включают трубы, пленки, бутылки, волокна и т.д.

[0048] В одном варианте реализации LED, полученный так, как описано в настоящем документе, обеспечивает снижение уровня летучих органических соединений (ЛОС), выделяемых при получении катализатора. Например, ЛОС могут включать углеводороды, ароматические соединения, спирты, кетоны или их комбинации. В одном варианте реализации ЛОС включают алкены, альтернативно - пропилен, бутен, этилен или их комбинации. LEC, полученные так, как описано в настоящем документе, могут характеризоваться выбросом ЛОС, сниженным на значение от около 50% до около 99% относительно выбросов из катализаторов, которые являются в остальном аналогичными катализаторами. В данном контексте «в остальном аналогичный катализатор» относится к хромовому катализатору с диоксидом кремния-титана, полученному таким же способом, за исключением добавления воды в количестве, описанном в настоящем документе. Альтернативно, выбросы ЛОС из LEC, полученных так, как описано в настоящем документе, снижены на значение более чем около 50%, альтернативно более чем около 75%, альтернативно более чем около 90% или альтернативно более чем около 99% по сравнению с катализатором, который является в остальном аналогичным катализатором. В одном варианте реализации ЛОС представляет собой спирт, и LEC характеризуется выбросами от около 50% масс. до около 1% масс. относительно массы LEC, альтернативно менее чем около 20% масс., альтернативно менее чем около 10% масс. или альтернативно менее чем около 1% масс.

ПРИМЕРЫ

[0049] Следующие примеры приведены в качестве конкретных вариантов реализации изобретения и для демонстрации его практического осуществления и преимуществ. Следует понимать, что примеры представлены в качестве иллюстрации, и они никоим образом не предназначены для ограничения настоящего описания или следующей формулы изобретения.

[0050] Индекс расплава (MI, г/10 мин.) определяли в соответствии с ASTM D1238 при 190°С с массой 2160 г. Индекс расплава с высокой нагрузкой (HLMI) полимерной смолы представляет собой скорость потока расплавленной смолы через отверстие диаметром 0,0825 дюйма (0,21 см) при приложении силы 21600 г при 190°С. Значения HLMI определяли в соответствии с ASTM D1238, условие Е.

[0051] Реакции полимеризации проводили в объеме 1,2 л изобутана при 100°С при давлении этилена 550 фунт/кв.дюйм с 5 мл 1-гексена, до производительности 3200 г ПЭ/г катализатора. Активность катализатора определяли делением массы полимера, выделенного в результате реакции, на количество использованного катализатора и на время активной полимеризации.

Примеры 1 и 2

[0052] Получали катализаторы такого типа, как описано в настоящем документе, и изучали их каталитические свойства. В частности, первый катализатор, обозначенный I1, получали из силикагеля (14,74 г), который сушили при 180°С, и взвешивали в колбе, и помещали в атмосферу сухого азота при избыточном давлении. К диоксиду кремния добавляли достаточное количество сухого метанола для получения суспензии. В отдельной колбе растворяли основной ацетат хрома (0,485 г, 0,8% масс.) в метаноле, а затем добавляли к перемешанной суспензии силикагеля. К перемешанной суспензии Cr/диоксида кремния по каплям добавляли неразбавленный Ti(OnPr)4 (2,3 мл, 2,7% масс.) в течение 5-10 минут, затем оставляли смесь перемешиваться в течение 5 минут. Затем смесь нагревали до 100°С в течение 16 часов для полной отгонки метанола и других летучих веществ. В процессе нагревания к смеси добавляли воду (0,74 мл, 5% масс.). После охлаждения высушенный предкатализатор загружали в трубку активатора диаметром 1,88 дюйма (4,78 см). Затем прокаливали предкатализатора в сухом воздухе (1,2-1,6 станд. куб. фут в час) при 4°С/мин. до 650°С и выдерживали при указанной температуре в течение 3 часов с получением активного катализатора. Второй катализатор, обозначенный I2, получали способом, описанным для получения I1, без добавления воды.

[0053] Затем катализаторы использовали для получения полимеров. Эксперименты полимеризации проводили в реакторе из нержавеющей стали объемом 2,65 л, оснащенном корабельной мешалкой, вращающейся со скоростью 500 об./мин. Реактор помещали в рубашку из нержавеющей стали, по которой прокачивали поток горячей воды, обеспечивая возможность точного регулирования температуры реактора в пределах половины градуса по Цельсию, с помощью электронной контрольно-измерительной аппаратуры. Сначала в реактор загружали небольшое количество катализатора (от 0,05 до 0,10 г) в атмосфере сухого азота. Затем добавляли около 0,6 л жидкого изобутана, затем 5 мл 1-гексена и дополнительное количество жидкого изобутана до общего объема 1,2 л, и нагревали реактор до установленной температуры 100°С. Затем в реактор добавляли этилен, давление которого в ходе эксперимента поддерживали при 550 фунт/кв.дюйм. Реактор эксплуатировали до производительности 3200 г полиэтилена/г катализатора, которую определяли с помощью расходометров контрольно-измерительной аппаратуры реактора на основании потока этилена в реактор. По достижении заданной производительности поток этилена в реактор прекращали и медленно стравливали давление в реакторе, и открывали для выгрузки гранулированного полимерного порошка. Затем вынимали и взвешивали сухой порошок. Активность определяли на основании массы сухого порошка и измеренного времени. Определяли HLMI и MI полимеров, полученных на указанных катализаторах, и их значения представлены в таблице 1.

[0054] Указанные два эксперимента показали, что добавление воды после добавления Ti не ухудшает активность или потенциал индекса расплава полимера, полученного на катализаторе. Однако добавление воды приводит к устранению нежелательных летучих веществ при последующем прокаливании, как показано в следующем примере.

Пример 3

[0055] Высушенный предкатализатор на основе Cr/диоксида кремния-титана (15,87 г), полученный в примере I2, суспендировали в MeOH (~50 мл). К суспензии Cr/диоксида кремния-титана добавляли воду (0,8 мл) и оставляли смесь перемешиваться в течение 30 минут. Затем смесь нагревали до 100°С в течение ночи для удаления летучих компонентов посредством перегонки и обозначали I3.

[0056] Высушенный предкатализатор, обработанный водой (I3), сравнивали по ТГК с таким же высушенным предкатализатором, не обработанным водой (C1, Фиг. 1), и можно видеть, что I3, обработанный водой, содержит значительно меньше летучих органических веществ, чем C1. Затем обработанный водой (I3) и контрольный (С1) катализатор активировали прокаливанием в сухом воздухе (1,2-1,6 станд. куб. фут в час) при 4°С/мин. до 650°С в течение 3 часов с получением активного катализатора.

[0057] Результаты полимеризации, представленные в следующей таблице, снова демонстрируют отсутствие существенной потери активности или потенциала MI в результате такой дополнительной обработки водой, как показано в таблице 2.

Пример 4

[0058] Исследовали растворимость алкилтитанатов, использованных при получении LEC. В сухую колбу в атмосфере азота добавляли 625 мг основного ацетата хрома и 30 мл изопропанола. Смесь нагревали до 78°С в течение одного часа для растворения хрома, который оставался в растворе при охлаждении. После охлаждения полученного зеленого раствора до комнатной температуры, добавляли 2,8 мл Ti(OiPr)4 при перемешивании. Раствор оставался однородным в течение нескольких часов, затем его использовали при получении катализатора на основе Cr/диоксида кремния-титана.

[0059] В сухую колбу в атмосфере азота добавляли основной ацетат хрома (625 мг) и 30 мл метанола при комнатной температуре. Хром быстро растворился с образованием зеленого однородного раствора. К полученному раствору добавляли 2,8 мл Ti(OiPr)4. Через три минуты наблюдали выпадение в осадок белого твердого вещества, что свидетельствует о том, что указанные алкоксиды титана нерастворимы в метаноле. Не ограничиваясь теорией, авторы настоящего изобретения полагают, что это обусловлено быстрым обменом алкокси-групп с образованием групп метоксида титана.

[0060] Тем не менее, метанол вызывает меньше проблем благодаря простоте, с которой он растворяет ацетат хрома, а также благодаря низкой температуре его кипения, в результате чего готовый катализатор проще сушить. Следовательно, применение метанола в значительной степени упрощает производственный процесс. Ниже в таблице 3 представлены температуры кипения других неводных растворителей, способных растворять указанную соль хрома.

Пример 5

[0061] Получали LEC описанного в настоящем документе типа. В частности, сушили диоксид кремния при температуре от около 150°С до 200°С в течение 5-24 часов. Затем диоксид кремния суспендировали в сухом метаноле, масса которого превышала его собственную массу в 2-3 раза, с содержанием воды менее 0,1%. Затем суспензию охлаждали до температуры менее 40°С. К полученной суспензии можно необязательно добавлять основной ацетат хрома, но если повышать температуру для растворения Cr, то позже суспензию нужно будет охлаждать перед добавлением титана. Затем к охлажденной суспензии быстро добавляли н-пропоксид титана при высокой скорости перемешивания для ускорения реакции и оставляли смесь перемешиваться в охлажденном состоянии в течение от 1 до 30 часов. В этот момент процесса к суспензии можно необязательно добавлять основной ацетат хрома. Затем повышали температуру до 65°С. Затем при нагревании добавляли воду в количестве от 2 до 10 моль на моль титана. Смесь оставляли перемешиваться при 65°C в течение 1-3 часов. Затем посредством перегонки удаляли растворитель, воду и побочный продукт н-пропанол, и сушили при 150°С в течение 5-30 часов с получением предкатализатора. Затем предкатализатор прокаливали при температуре от 400°С до 1000°С с получением катализатора.

ДОПОЛНИТЕЛЬНОЕ ОПИСАНИЕ

[0062] Следующие нумерованные варианты реализации приведены в качестве неограничивающих примеров.

[0063] Первый вариант реализации представляет собой способ, включающий: a) высушивание материала подложки, содержащего диоксид кремния, при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с метанолом с получением суспендированной подложки; с) следующее после b) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки; d) следующее после c) приведение в контакт охлажденной суспендированной подложки с алкоксидом титана с получением титанированной подложки; и e) термическую обработку титанированной подложки посредством нагревания до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов для удаления метанола и получения высушенной титанированной подложки.

[0064] Второй вариант реализации представляет собой способ по первому варианту реализации, дополнительно включающий добавление хромсодержащего соединения перед удалением метанола с получением предкатализатора.

[0065] Третий вариант реализации представляет собой способ по любому из вариантов реализации с первого по второй, дополнительно включающий добавление воды в количестве от около 0,1 до около 10 моль на моль титана после добавления алкоксида титан.

[0066] Четвертый вариант реализации представляет собой способ по любому из вариантов реализации со второго по третий, дополнительно включающий прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0067] Пятый вариант реализации представляет собой способ по любому из вариантов реализации с первого по четвертый, отличающийся тем, что диоксид кремния сушат в течение периода времени от около 5 часов до около 24 часов, и потеря массы при высушивании высушенной подложки составляет менее чем около 2% масс.

[0068] Шестой вариант реализации представляет собой способ по любому из вариантов реализации с первого по пятый, отличающийся тем, что метанол присутствует в количестве, которое больше массы высушенной подложки от около 2 раз до около 3 раз.

[0069] Седьмой вариант реализации представляет собой способ по любому из вариантов реализации с первого по шестой, отличающийся тем, что метанол имеет содержание воды менее чем около 0,1% масс.

[0070] Восьмой вариант реализации представляет собой способ по любому из вариантов реализации с первого по седьмой, отличающийся тем, что диоксид кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

[0071] Девятый вариант реализации представляет собой способ по любому из вариантов реализации с первого по восьмой, отличающийся тем, что алкоксид титана содержит н-пропоксид титана.

[0072] Десятый вариант реализации представляет собой способ по любому из вариантов реализации с первого по девятый, отличающийся тем, что алкоксид титана присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[0073] Одиннадцатый вариант реализации представляет собой способ по любому из вариантов реализации со второго по десятый, отличающийся тем, что хромсодержащее соединение содержит основной ацетат хрома.

[0074] Двенадцатый вариант реализации представляет собой способ по любому из вариантов реализации со второго по одиннадцатый, отличающийся тем, что хромсодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[0075] Тринадцатый вариант реализации представляет собой способ по любому из вариантов реализации с четвертого по двенадцатый, отличающийся тем, что количество летучих органических соединений (ЛОС), выделяемых при прокаливании при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов, снижено на значение от около 50% до около 100% по сравнению с количеством ЛОС, выделяемых при прокаливании в остальном аналогичного катализатора, полученного без добавления воды.

[0076] Четырнадцатый вариант реализации представляет собой способ по любому из вариантов реализации с четвертого по тринадцатый, отличающийся тем, что количество летучих органических соединений (ЛОС), выделяемых при прокаливании при температуре в диапазоне от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов, составляет менее чем около 2% масс.

[0077] Пятнадцатый вариант реализации представляет собой способ, включающий a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с раствором, содержащим метанол, содержащим менее 0,1% масс. воды и основной ацетат хрома, с получением хромированной суспендированной подложки; c) охлаждение хромированной суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки; d) приведение в контакт охлажденной суспендированной подложки с н-пропоксидом титана с получением титанированной суспендированной подложки; e) термическую обработку титанированной суспендированной подложки посредством повышения температуры титанированной подложки до 60°С - 70°С; f) перед полным удалением метанола - приведение в контакт титанированной суспендированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; g) термическую обработку смеси посредством нагревания смеси до температуры от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и h) прокаливание предкатализатора при температуре в диапазоне от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0078] Шестнадцатый вариант реализации представляет собой способ по пятнадцатому варианту реализации, отличающийся тем, что подложку сушат до потери массы при высушивании менее чем около 2% масс., количество хрома составляет от около 0,5% масс. до около 1,5% масс. от общей массы катализатора полимеризации, количество титана составляет от около 1% масс. до около 5% масс. от общей массы катализатора полимеризации, и количество воды, добавленной на стадии f), составляет от около 2 моль до около 5 моль на моль титана.

[0079] Семнадцатый вариант реализации представляет собой способ по любому из вариантов реализации с пятнадцатого по шестнадцатый, отличающийся тем, что предкатализатор прокаливают при температуре от около 500°С до около 700°С в течение периода времени от около 4 часов до около 12 часов.

[0080] Восемнадцатый вариант реализации представляет собой способ, включающий: a) высушивание подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с хромсодержащим соединением с получением хромированной подложки; c) приведение в контакт хромированной подложки с растворителем с получением суспендированной подложки; d) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной подложки; e) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; h) термическую обработку смеси посредством нагревания смеси до температуры около 150°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и i) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0081] Девятнадцатый вариант реализации представляет собой способ по восемнадцатому варианту реализации, отличающийся тем, что растворитель содержит метанол, содержащий менее чем около 0,1% масс. воды.

[0082] Двадцатый вариант реализации представляет собой способ по любому из вариантов реализации с восемнадцатого по девятнадцатый, отличающийся тем, что титансодержащее соединение содержит н-пропоксид титана.

[0083] Двадцать первый вариант реализации представляет собой способ по любому из вариантов реализации с восемнадцатого по двадцатый, отличающийся тем, что подложка на основе диоксида кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

[0084] Двадцать второй вариант реализации представляет собой способ, включающий a) высушивание материала подложки при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с растворителем с получением суспендированной подложки; c) следующее после b) охлаждение суспендированной подложки до температуры менее чем около 50°С с получением охлажденной подложки; d) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; e) приведение в контакт титанированной подложки с хромсодержащим соединением с получением хромированной подложки; f) термическую обработку хромированной подложки посредством повышения температуры хромированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт хромированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; и h) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора.

[0085] Двадцать третий вариант реализации представляет собой способ по двадцать второму варианту реализации, дополнительно включающий прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0086] Двадцать четвертый вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать третий, отличающийся тем, что диоксид кремния сушат в течение периода времени от около 5 часов до около 24 часов.

[0087] Двадцать пятый вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать четвертый, отличающийся тем, что растворитель присутствует в количестве, которое больше массы высушенной подложки от около 2 раз до около 3 раз.

[0088] Двадцать шестой вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать пятый, отличающийся тем, что стадию (d) проводят в условиях перемешивания для эффективного диспергирования алкоксида титана.

[0089] Двадцать седьмой вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать шестой, отличающийся тем, что растворитель имеет содержание воды менее чем около 0,1% масс.

[0090] Двадцать восьмой вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать седьмой, отличающийся тем, что материал подложки содержит диоксид кремния.

[0091] Двадцать девятый вариант реализации представляет собой способ по двадцать восьмому варианту реализации, отличающийся тем, что диоксид кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

[0092] Тридцатый вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по двадцать девятый, отличающийся тем, что титансодержащее соединение содержит н-пропоксид титана.

[0093] Тридцать первый вариант реализации представляет собой способ по любому из вариантов реализации с двадцать второго по тридцатый, отличающийся тем, что титансодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[0094] Тридцать второй вариант реализации представляет собой способ по любому из вариантов реализации с двадцать первого по тридцать первый, отличающийся тем, что хромсодержащее соединение содержит основной ацетат хрома.

[0095] Тридцать третий вариант реализации представляет собой способ по тридцать второму варианту реализации, отличающийся тем, что хромсодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[0096] Тридцать четвертый вариант реализации представляет собой способ, включающий a) высушивание материала подложки при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с растворителем с получением суспендированной подложки; c) следующее после b) охлаждение суспендированной высушенной подложки до температуры менее чем около 50°С с получением охлажденной подложки; d) приведение в контакт охлажденной подложки с хромсодержащим соединением с получением хромированной подложки; e) приведение в контакт хромированной подложки с титансодержащим соединением с получением титанированной подложки; f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; и h) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора.

[0097] Тридцать пятый вариант реализации представляет собой способ по тридцать четвертому варианту реализации, дополнительно включающий прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[0098] Тридцать шестой вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по тридцать пятый, отличающийся тем, что растворитель содержит метанол, содержащий менее чем около 0,1% масс. воды.

[0099] Тридцать седьмой вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по тридцать шестой, отличающийся тем, что материал подложки содержит диоксид кремния.

[00100] Тридцать восьмой вариант реализации представляет собой способ по тридцать седьмому варианту реализации, отличающийся тем, что диоксид кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

[00101] Тридцать девятый вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по тридцать восьмой, отличающийся тем, что титансодержащее соединение содержит н-пропоксид титана.

[00102] Сороковой вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по тридцать девятый, отличающийся тем, что титансодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[00103] Сорок первый вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по сороковой, отличающийся тем, что хромсодержащее соединение содержит гидроксиацетат хрома (III).

[00104] Сорок второй вариант реализации представляет собой способ по любому из вариантов реализации с тридцать четвертого по сорок первый, отличающийся тем, что хромсодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

[00105] Сорок третий вариант реализации представляет собой, включающий a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с хромсодержащим соединением с получением хромированной подложки; c) приведение в контакт хромированной подложки с растворителем с получением суспендированной подложки; d) охлаждение суспендированной подложки до температуры менее около 50°С с получением охлажденной подложки; e) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; h) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и i) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[00106] Сорок четвертый вариант реализации представляет собой, включающий a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с растворителем с получением суспендированной подложки; c) приведение в контакт суспендированной высушенной подложки с хромсодержащим соединением с получением хромированной подложки; d) следующее после c) охлаждение хромированной подложки до температуры менее около 50°С с получением охлажденной подложки; e) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; h) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и i) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[00107] Сорок пятый вариант реализации представляет собой способ, включающий a) получение катализатора полимеризации на основе хрома-диоксида титана-диоксида титана; b) суспендирование катализатора на основе хрома-диоксида кремния-диоксида титана в метаноле, содержащем менее чем около 0,1% масс. воды, с получением суспендированного катализатора; c) охлаждение суспендированного катализатора до температуры менее около 50°С с получением охлажденного суспендированного катализатора; d) термическую обработку охлажденного суспендированного катализатора посредством повышения температуры охлажденной подложки до температуры кипения растворителя; e) до достижения температуры кипения растворителя - приведение в контакт охлажденного суспендированного катализатора с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; f) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и g) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[00108] Сорок шестой вариант реализации представляет собой способ по сорок пятому варианту реализации, отличающийся тем, что количество летучих органических соединений (ЛОС), выделяемых при прокаливании, снижено на значение от около 50% до около 100% по сравнению с количеством ЛОС, выделяемых при прокаливании в остальном аналогичного катализатора.

[00109] Сорок седьмой вариант реализации представляет собой способ, включающий a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с растворителем, содержащим хромсодержащее соединение, с получением хромированной суспендированной подложки; c) охлаждение хромированной суспендированной подложки до температуры менее около 50°С с получением охлажденной подложки; d) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки; e) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя; f) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси; g) термическую обработку смеси посредством нагревания смеси до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и h) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

[00110] Сорок восьмой вариант реализации представляет собой способ по первому варианту реализации, дополнительно включающий перед завершением стадии (e), где завершение стадии (e) приводит к удалению метанола из подложки, -добавление хромсодержащего соединения к подложке с получением предкатализатора.

[00111] Сорок девятый вариант реализации представляет собой способ по сорок восьмому варианту реализации, дополнительно включающий до, во время или после любой одной или более стадий (a)-(e) -добавление хромсодержащего соединения к подложке с получением предкатализатора.

[00112] Несмотря на то, что были показаны и описаны различные варианты реализации настоящего изобретения, специалисты в данной области техники могут делать различные их модификации без отклонения от общей идеи и сущности настоящего изобретения. Варианты реализации изобретения, описанные в настоящем документе, являются лишь иллюстративными, и они не предназначены для ограничения. Возможны многочисленные варианты и модификации изобретения, описанного в настоящем документе, и они входят в границы объема настоящего изобретения. При явном указании числовых диапазонов или ограничений, такие выраженные диапазоны и ограничения следует понимать как включающие повторяющиеся диапазоны или ограничения подобных величин, входящих в явно указанные диапазоны или ограничения (например, «от примерно 1 до примерно 10» включает 2, 3, 4 и т.д.; «более 0,10» включает 0,11, 0,12, 0,13 и т.д.). Применение термина «необязательно» в отношении любого элемента формулы изобретения предназначено для обозначения того, что рассматриваемый элемент является необходимым или альтернативно не является необходимым. В границы объема формулы изобретения входят оба варианта. Применение более широких терминов, таких как «содержит», «включает», «имеет» и т.д., следует понимать как подтверждение более узких терминов, таких как «состоит из», «состоит, по существу, из» и т.д.

[00113] Соответственно, объем правовой охраны не ограничен описанием, изложенным выше, а ограничен лишь следующей формулой изобретения, и этот объем включает все эквиваленты объектов пунктов формулы изобретения. Любой и каждый пункт формулы изобретения включен в настоящее описание в качестве варианта реализации настоящего изобретения. Следовательно, формула изобретения представляет собой дополнительное описание и дополнение к вариантам реализации настоящего изобретения. Обсуждение ссылки в контексте настоящего описания не является признанием того, что она является известным уровнем техники для настоящего изобретения, особенно любой ссылки, которая может иметь более позднюю дату публикации, чем приоритетная дата настоящей заявки. Описание всех патентов, патентных заявок и публикаций, цитируемых в настоящем документе, включено в настоящий документ посредством ссылки в той степени, в которой они обеспечивают иллюстративные, методические или иные подробности, которые являются дополнительными для изложенных в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2016 |

|

RU2743038C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2016 |

|

RU2758951C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2762112C2 |

| СПОСОБЫ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 2016 |

|

RU2702232C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ГИДРАТИРОВАННЫХ РЕАГЕНТОВ | 2021 |

|

RU2813341C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ГИДРАТИРОВАННЫХ РЕАГЕНТОВ | 2021 |

|

RU2813342C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ГИДРАТИРОВАННЫХ РЕАГЕНТОВ | 2021 |

|

RU2813292C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ГИДРАТИРОВАННЫХ РЕАГЕНТОВ | 2021 |

|

RU2796407C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ГИДРАТИРОВАННЫХ РЕАГЕНТОВ | 2021 |

|

RU2813293C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2756053C2 |

Изобретения относятся к каталитическим композициям. Описан способ получения высушенной титанированной подложки, включающий a) высушивание материала подложки, содержащего диоксид кремния, при температуре от около 150°С до около 220°С с получением высушенной подложки; b) приведение в контакт высушенной подложки с метанолом с получением суспендированной подложки; c) следующее после b) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки; d) следующее после c) приведение в контакт охлажденной суспендированной подложки с алкоксидом титана с получением титанированной подложки; и e) термическую обработку титанированной подложки посредством нагревания до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов для удаления метанола и получения высушенной титанированной подложки. Описаны способы получения катализаторов полимеризации с использованием указанной выше подложки. Технический результат - получение катализаторов полимеризации. 3 н. и 18 з.п. ф-лы, 1 ил., 3 табл., 5 пр.

1. Способ получения высушенной титанированной подложки, включающий:

a) высушивание материала подложки, содержащего диоксид кремния, при температуре от около 150°С до около 220°С с получением высушенной подложки;

b) приведение в контакт высушенной подложки с метанолом с получением суспендированной подложки;

c) следующее после b) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки;

d) следующее после c) приведение в контакт охлажденной суспендированной подложки с алкоксидом титана с получением титанированной подложки; и

e) термическую обработку титанированной подложки посредством нагревания до температуры, равной или более около 150°С, в течение периода времени от около 5 часов до около 30 часов для удаления метанола и получения высушенной титанированной подложки.

2. Способ по п. 1, дополнительно включающий добавление хромсодержащего соединения до полного удаления метанола с получением предкатализатора.

3. Способ по п. 1, дополнительно включающий добавление воды в количестве от около 0,1 до около 10 моль на моль титана после добавления алкоксида титана.

4. Способ по п. 2, дополнительно включающий прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

5. Способ по п. 1, отличающийся тем, что диоксид кремния сушат в течение периода времени от около 5 часов до около 24 часов, и потеря массы при высушивании высушенной подложки составляет менее чем около 2% масс.

6. Способ по п. 1, отличающийся тем, что метанол присутствует в количестве, которое больше массы высушенной подложки от около 2 раз до около 3 раз.

7. Способ по п. 1, отличающийся тем, что метанол имеет содержание воды менее чем около 0,1% масс.

8. Способ по п. 1, отличающийся тем, что диоксид кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

9. Способ по п. 1, отличающийся тем, что алкоксид титана содержит н-пропоксид титана.

10. Способ по п. 1, отличающийся тем, что алкоксид титана присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

11. Способ по п. 2, отличающийся тем, что хромсодержащее соединение содержит основной ацетат хрома.

12. Способ по п. 2, отличающийся тем, что хромсодержащее соединение присутствует в количестве от около 0,1% масс. до около 10% масс. от общей массы катализатора.

13. Способ по п. 3, отличающийся тем, что количество летучих органических соединений (ЛОС), выделяемых при прокаливании при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов, снижено на значение от около 50% до около 100% по сравнению с количеством ЛОС, выделяемых при прокаливании в остальном аналогичного катализатора, полученного без добавления воды.

14. Способ по п. 3, отличающийся тем, что количество летучих органических соединений (ЛОС), выделяемых при прокаливании при температуре в диапазоне от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов, составляет менее чем около 2% масс.

15. Способ получения катализатора полимеризации, включающий:

a) высушивание материала подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки;

b) приведение в контакт высушенной подложки с раствором, содержащим метанол с содержанием воды менее 0,1% масс. и основной ацетат хрома, с получением хромированной суспендированной подложки;

c) охлаждение хромированной суспендированной подложки до температуры менее около 60°С с получением охлажденной суспендированной подложки;

d) приведение в контакт охлажденной суспендированной подложки с н-пропоксидом титана с получением титанированной суспендированной подложки;

e) термическую обработку титанированной суспендированной подложки посредством повышения температуры титанированной подложки до 60°С - 70°С;

f) до завершения удаления метанола - приведение в контакт титанированной суспендированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси;

g) термическую обработку смеси посредством нагревания смеси до температуры от около 150°С до около 220°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и

h) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

16. Способ по п. 15, отличающийся тем, что подложку сушат до потери массы при высушивании менее чем около 2% масс., количество хрома составляет от около 0,5% масс. до около 1,5% масс. от общей массы катализатора полимеризации, количество титана составляет от около 1% масс. до около 5% масс. от общей массы катализатора полимеризации, и количество воды, добавленной на стадии f), составляет от около 2 моль до около 5 моль на моль титана.

17. Способ по п. 15, отличающийся тем, что предкатализатор прокаливают при температуре от около 500°С до около 700°С в течение периода времени от около 4 часов до около 12 часов.

18. Способ получения катализатора полимеризации, включающий:

a) высушивание подложки на основе диоксида кремния при температуре от около 150°С до около 220°С с получением высушенной подложки;

b) приведение в контакт высушенной подложки с хромсодержащим соединением с получением хромированной подложки;

c) приведение в контакт хромированной подложки с растворителем, содержащим метанол, этанол, изопропанол, н-пропанол, изобутанол или н-бутанол, с получением суспендированной подложки;

d) охлаждение суспендированной подложки до температуры менее около 60°С с получением охлажденной подложки;

e) приведение в контакт охлажденной подложки с титансодержащим соединением с получением титанированной подложки;

f) термическую обработку титанированной подложки посредством повышения температуры титанированной подложки до температуры кипения растворителя;

g) до достижения температуры кипения растворителя - приведение в контакт титанированной подложки с водой в количестве от около 0,1 моль до около 10 моль на моль титана с получением смеси;

h) термическую обработку смеси посредством нагревания смеси до температуры около 150°С в течение периода времени от около 5 часов до около 30 часов с получением предкатализатора; и

i) прокаливание предкатализатора при температуре от около 400°С до около 1000°С в течение периода времени от около 30 минут до около 24 часов с получением катализатора полимеризации.

19. Способ по п. 18, отличающийся тем, что растворитель содержит метанол, содержащий менее чем около 0,1% масс. воды.

20. Способ по п. 18, отличающийся тем, что титансодержащее соединение содержит н-пропоксид титана.

21. Способ по п. 18, отличающийся тем, что подложка на основе диоксида кремния характеризуется площадью поверхности от около 250 м2/г до около 1000 м2/г и объемом пор более чем около 1,0 см3/г.

| WO 2004052948 A1, 24.06.2004 | |||

| Способ получения полиолефинов | 1982 |

|

SU1033504A1 |

| US 3704287 A, 28.11.1972 | |||

| Приспособление в пишущих машинах для предупреждения о последней строке на странице | 1928 |

|

SU15825A1 |

| Способ получения катализатора для полимеризации этилена или сополимеризации этилена и пропилена | 1979 |

|

SU940634A3 |

| US 4041224 A, 09.08.1977 | |||

| Ковш экскаватора | 1981 |

|

SU962469A1 |

Авторы

Даты

2023-03-23—Публикация

2021-10-27—Подача