Изобретение относится к области очистки промывных сточных вод гальванических цехов от шестивалентного хрома.

Может быть использовано в производствах, где стоит вопрос об эффективности очистки сточной воды после ее использования в технологических операциях.

Сточные воды, содержащие шестивалентный хром, относятся к наиболее распространенным, а Cr6+ - к наиболее трудноизвлекаемым и одним из наиболее опасных для человека и окружающей среды [Токсичные тяжелые металлы и их утилизация: учебно-методическое пособие / В.М. Макаров, С.З. Калаева, Н.Л. Маркелова. - Ярославль: Издат. Дом ЯГТУ, 2017.- 115 с.; Конверсия отходов с тяжелыми металлами: монография / В.М. Макаров, С.З. Калаева, Н.Л. Маркелова. - Ярославль: Издат. Дом ЯГТУ, 2018. - 184 с.]

Наиболее широкое распространение гальванические покрытия хромом получили в машиностроительной отрасли промышленности, где с ростом производства увеличивается потребление воды и образование сточных вод, загрязненных шестивалентным хромом. Предприятия машиностроения расходуют около 10% свежей воды, потребляемой всеми отраслями промышленности, при этом значительная ее часть, причем воды питьевого качества, используется в гальваническом производстве [Яковлев С.В., Карелин Я.А., Ласков Ю.М., Воронов Ю.В. Очистка производственных сточных вод - М.: Стройиздат, 1985. - 334 с.] Поэтому, остро стоит вопрос о комплексном использовании воды и эффективности ее очистки после использования в технологических операциях.

Применяемые в настоящее время реагентный и элетрокоагуляционный способы очистки сточных вод гальванического производства от шестивалентного хрома не позволяют получить очищенные воды, пригодные для повторного использования [Алферова Л.А., Нечаев А.П. Замкнутые системы водного хозяйства промышленных предприятий, комплексов и районов. - М.: Стройиздат, 1984. - 271 с.]

Применение оксидов железа с переменной валентностью при очистке сточных вод от шестивалентного хрома позволяет расширить диапазон величин рН среды максимального выделения ионов хрома, снижает расход реагентов, что, в конечном счете, снижает степень минерализации очищенной воды, и создает предпосылки ее повторного использования. В качестве адсорбента все более широкое применение может найти магнетит - Fe3O4 [Лизин Б.В. Создание замкнутой системы водоиспользования гальванического производства // Тезисы доклада на 47-й н.-т.конф. КИСИ 12-14 апреля 1986 г. - Киев: КИСИ, 1986. - с. 42].

В сорбционной технологии привлекает простота аппаратурного оформления. Процесс может проводиться как в реакторах, так и на фильтрах. Частицы магнетита в водной среде за счет ионно-электростатических, магнитных и молекулярных сил находятся в оболочке, состоящей из гидроксильных ионов и гидроксидов железа, образуя сверхмицеллярный агрегат [Берковский Б.М., Медведев В.Ф., Красков М.С. Магнитные жидкости: М.: Химия, 1989, с. 240].

Использование магнетита Fe3O4 в качестве сорбента позволит увеличить гидравлическую крупность взвеси, снизить объем и влажность осадка, что создает предпосылки для интенсификации процесса его отделения в существующих очистных сооружениях под действием сил гравитации и направления на обезвоживание без предварительного уплотнения.

Известен способ получения магнетита для удаления загрязнений из сточных вод [А.С. 437720 СССР, МКИ CO2 F1/52. Способ переработки травильных железосодержащих растворов. В.Ф. Шипинский и др. - Опубл. 12.05.1963, Бюл. №10].

Достоинство предложенного способа состоит в том, что магнетит получают непосредственно из очищаемых растворов, недостаток - необходимость нагрева больших масс очищаемых растворов до температур, близких к температурам кипения, длительность процесса по времени и использование весьма коррозионностойкого оборудования.

Известен способ использования природного магнетита в качестве адсорбента для очистки сточных вод от ионов тяжелых металлов, на котором формируются как на затравке магнитные агрегаты [Okamoto S. Magnetic structure and super magnetic propeties of g - FeOOH. Flocculation in colloidal dispersions. JEEE. 1974. т. 10. N4. p.923-926], где соль железа(II) при рН среды 14 окисляется кислородом воздуха и образует ферромагнитную гидрозакись железа(II) g - FeOOH, которая одновременно выполняет роль коагулянта и сорбента для ионов тяжелых металлов. Однако предположенная технология требует значительного расхода щелочи и солей железа(II), при этом образуются большие массы сильно обводненного осадка с низкими тиксотропными свойствами, а очищенные воды необходимо направлять на нейтрализацию.

Известен способ [А.С. 1093149 СССР, ИКИ СО 2 F1/52. Способ получения магнетита. Терновцев В.Е. и др. - Опубл. 12.04.85. Бюл. №12], в котором магнетит получен из смеси растворов солей железа(II) и железа(III), осажденный при рН 12…14, где Fe(OH)2+2Fe(OH)3=FeO×Fe2O3+4H2O.

Но этот способ имеет недостатки:

1. Для получения магнетита использовались соли железа (II) и (III) класса ХЧ, что не может не отразиться на его высокой стоимости, сведения о которой в источнике отсутствуют;

2. Необходимость отмывки полученного магнетита до нейтральной реакции промывной водой и ее последующей обработки;

3. Полученный гальванический шлам после обезвоживания вывозится на полигон захоронения, что приводит к безвозвратной потере ценнейшего вторичного сырья для получения ряда востребованных продуктов;

4. Процесс получения магнетита многостадийный, что требует использования большого количества оборудования, в основном, из коррозионностойкого материала.

Наиболее близким к заявленному является способ, изложенный в [В.М. Макаров, С.З. Калаева, Н.Л. Маркелова, Е.А. Королева. Получение магнетитсодержащих композиций для очистки сточных вод. - Тула: Известия Тульского госуниверситета. Науки о Земле. вып. 2, 2021. - С. 65-76.], в котором магнетит получается высокотемпературным восстановлением металлургической пыли отходами технического углерода.

Способ по прототипу включает следующие стадии:

1. Смешение в двухшнековом смесителе металлургической пыли с восстановителем - отходом технического углерода в соотношении 1:2 массовых частей до пастообразного состояния;

2. Помещение полученной пасты в трехзонную вращающуюся прокалочную печь, в которой в I-й зоне происходит нагрев пасты до температуры 1000°С, во II-й зоне - выдержка при температуре не менее 1000°С в течение не менее 1 часа, и в III-й зоне - охлаждение полученного порошкообразного адсорбента до температуры производственного помещения;

3. Помещение полученного адсорбента (магнетитсодержащего материала) в реактор смешения с промывной сточной водой, содержащей ионы двухвалентных цинка или меди в концентрации 30 мг/дм3, в соотношении адсорбент: ионы Zn2+ или Cu2+ = 10:1 массовых частей;

4. Перемешивание в реакторе адсорбента со сточной водой при числе оборотов мешалки 120-200 об/мин, обеспечивающих распределение адсорбента по всему объему воды в течение 15 минут и адсорбцией Zn2+ или Cu2+ на поверхности адсорбента;

5. Отстаивание магнетитсодержащего адсорбента магнитно-мягкого материала с адсорбированными ионами Zn2+ или Cu2+ в отстойнике из немагнитного материала, с интенсификацией осаждения магнитным полем;

6. Удаление осадка из отстойника на сушку и дальнейшее использование в качестве антикоррозионного пигмента в лакокрасочных композициях.

Но этот способ имеет недостатки:

1. Смешение дисперсных порошковых композиций, какими являются металлургическая пыль и отходы технического углерода, весьма затруднительно (частицы нано размера); подходящее оборудование отсутствует.

2. При смешении возникает статическое электричество и взрывоопасные концентрации технического углерода в воздухе.

Задачей настоящего изобретения является расширение ассортимента материалов для изготовления магнетита с ориентировкой на вторичное сырье, а также упрощение технологии его получения, что может привести к снижению стоимости магнетита и улучшению условий его производства, а также снижению стоимости очистки одного метра кубического сточной воды, содержащей шестивалентный хром, без ухудшения эффективности очистки.

Поставленная задача достигается тем, что предлагается способ получения адсорбента (магнетита) для очистки промывных сточных вод от шестивалентного хрома восстановительно-металлургической пылью, содержащей в основном Fe2O3.

Отличительными особенностями заявляемого способа получения адсорбента (магнетита) является то, что используемый при получении магнетита отход технического углерода заменен на восстановитель -отработанное минеральное масло, которое обеспечивает более равномерное распределение пыли и восстановителя перед последующим прокаливанием.

Способ включает:

1. Смешение в двухшнековом смесителе металлургической пыли с восстановителем - отработанным минеральным маслом в соотношении 1:1 массовых частей до пастообразного состояния;

2. Помещение полученной пасты в трехзонную вращающуюся прокалочную печь, в которой в I-й зоне происходит нагрев пасты до температуры 600°С. во II-й зоне - выдержка при температуре не менее 600°С в течение не менее 1 часа, и в III-й зоне - охлаждение полученного порошкообразного адсорбента до температуры производственного помещения;

3. Помещение полученного адсорбента (магнетитсодержащего материала) в реактор смешения с промывной сточной водой, содержащей ионы шестивалентного хрома в концентрации до 30 мг/дм, в соотношении ионы Cr6+: адсорбент=1:5,5…6,5 массовых частей:

4. Отстаивание магнетитсодержащего адсорбента магнитно-мягкого материала с адсорбированными ионами Cr3+ в отстойнике из немагнитного материала, внешняя сторона дна которого оборудована постоянными магнитами, ускоряющими осаждение (скорость осаждения 2 мм/с);

5. Удаление осадка из отстойника на сушку и дальнейшее использование в качестве пигмента в лакокрасочных композициях, а также как активатор вулканизации резиновых смесей.

При этом, источником металлургической пыли является из федерального классификационного каталога отходов (далее ФККО) (Приказ Росприроднадзора "Об утверждении Федерального классификационного каталога отходов (с изменениями на 4 октября 2021 года)" от 22.05.2017 № 242 // Официальный интернет-портал правовой информации. - 13.06.2017 г. - №0001201706130004):

1. Пыль газоочистки конвертерного производства, Код 3 51 222 12 42 4;

2. Пыль газоочистки выбросов электросталеплавильной печи, Код 3 51 222 21 42 4;

3. Пыль аспирации электросталеплавильного производства, Код 3 51 222 22 42 4;

4. Пыль газоочистки производства черных металлов незагрязненная, Код 3 61 231 01 42 4;

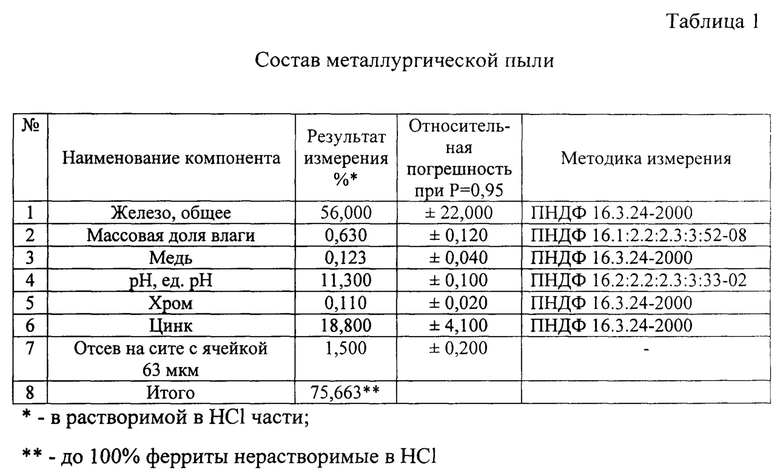

Состав пыли газоочистки выбросов электросталеплавильной пыли представлен в таблице 1

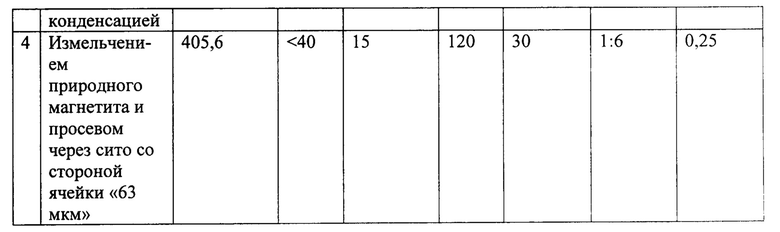

В таблице 2 приведены данные по эффективности очистки воды от шестивалентного хрома с использованием в качестве адсорбента магнетитсодержащего материала, полученного высокотемпературным восстановлением металлургической пыли отработанным минеральным маслом по сравнению с эффективностью действия адсорбента, полученного восстановлением металлургической пыли техническим углеродом, химической конденсацией солей двух- и трехвалентного железа и измельчением природного магнетита. Из таблицы 2 видно, что в случае очистки от шестивалентного хрома с помощью адсорбентов 3, 4 вода может быть направлена в оборотные системы, а при использовании адсорбентов, полученных восстановлением металлургической пыли (1, 2), кроме того, при необходимости, спущена в водоем рыбохозяйственного назначения.

Таким образом, предлагаемое техническое решение содержит признаки, не присущие прототипу и известным в патентной и технической литературе способом получения адсорбентов для очистки промывных сточных вод от шестивалентного хрома, то есть заявляемое изобретение обладает новизной и соответствует критерию, «изобретательский уровень».

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована, в первую очередь в отраслях, где образуются промывные сточные воды, содержащие шестивалентный хром, а также в черной металлургии, где образуется наибольшее количество металлургической пыли, в машиностроительной промышленности, где находятся гальванические цехи, связанные с операцией хромирования деталей и их последующей промывкой.

Полученный технологический результат заключается в появлении новой возможности расширения магнетитсодержащего адсорбента для очистки сточных вод, а также направлений утилизации металлургической пыли и отработанного минерального масла. Он технически реализуется в условиях действующего производства у владельцев металлургической пыли или у машиностроительных предприятий, хромирующих изготавливаемые детали и следовательно, обусловливает обеспечение достижения поставленной цели - расширение ассортимента материалов для изготовления магнетитсодержащего адсорбента, его удешевления за счет использования вторичного сырья, а также упрощения технологии его получения для очистки промывных сточных вод гальваники от шестивалентного хрома и снижения стоимости очистки 1 м сточной воды без ухудшения эффективности процесса по сравнению с прототипом. Все это позволяет сделать вывод о соответствии изобретения критерию «промышленная применяемость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки промывных сточных вод от шестивалентного хрома | 2022 |

|

RU2791260C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ СТОЧНЫХ ВОД ОТ ИОНОВ ЦИНКА | 2019 |

|

RU2731542C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНОШЛАМА | 2018 |

|

RU2690797C1 |

| СПОСОБ РАДИАЦИОННОЙ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2018 |

|

RU2700578C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

| Способ обезвреживания сточных вод от хрома | 1979 |

|

SU881004A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2019521C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ И ШЕСТИВАЛЕНТНОГО ХРОМА | 1992 |

|

RU2051112C1 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2297391C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД "ФЕРРОКСЕР" | 1993 |

|

RU2029735C1 |

Изобретение относится к области получения адсорбентов для очистки сточных вод. Способ получения адсорбента для очистки промывных сточных вод от шестивалентного хрома включает смешение металлургической пыли с восстановителем до пастообразного состояния, прокаливание полученной смеси в трехзонной вращающейся печи в течение 1 часа и охлаждение полученного порошкообразного адсорбента до температуры производственного помещения. При этом в качестве восстановителя используют отработанное минеральное масло в соотношении с металлургической пылью 1:1 массовых частей, а прокаливание осуществляют при температуре не менее 600°С с восстановлением трехвалентного железа в двухвалентное с образованием магнетита. Обеспечивается расширение ассортимента материалов для изготовления магнетита с ориентировкой на вторичное сырье, а также упрощение технологии его получения, что может привести к снижению стоимости магнетита и улучшению условий его производства, а также снижению стоимости очистки одного метра кубического сточной воды, содержащей шестивалентный хром, без ухудшения эффективности очистки. 2 табл.

Способ получения адсорбента для очистки промывных сточных вод от шестивалентного хрома, включающий смешение металлургической пыли с восстановителем до пастообразного состояния, прокаливание полученной смеси в трехзонной вращающейся печи при повышенной температуре в течение 1 часа, охлаждение полученного порошкообразного адсорбента до температуры производственного помещения, отличающийся тем, что в качестве восстановителя трехвалентного железа в двухвалентное с получением магнетита в металлургической пыли используют отработанное минеральное масло в соотношении с металлургической пылью 1:1 массовых частей, а температура прокаливания составляет 600°С.

| Макаров В.М., Калаева С.З., Маркелова Н.Л., Королева Е.А | |||

| Получение магнетитсодержащих композиций для очистки сточных вод, Известия ТулГУ, Науки о Земле, 2021, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2007 |

|

RU2433956C2 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНОШЛАМА | 2018 |

|

RU2690797C1 |

| Тележечный сцеп подвесного толкающего конвейера | 1978 |

|

SU878679A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2049544C1 |

Авторы

Даты

2023-03-28—Публикация

2022-07-28—Подача