Предлагаемое изобретение относится к области металлургии, а именно к процессу дегазации жидкого металла в ковше.

В настоящее время работают сотни установок разнообразных конструкций для дегазации металла в ковше. Самым распространенным способом дегазации является способ вакуумирования стали в ковше.

Из известного уровня техники известен способ вакуумирования стали в ковше (Патент №2377097 Заявка 2008123650/02, 17.06.2008, опубл. 27.12.2009, Бюл. №36), способ заключается в том, что ковш со сталью устанавливают в вакуумную камеру. Камеру герметизируют с соединяют с вакуум-ресивером, в котором создано пониженное остаточное давление в процессе вакуумирования предыдущего ковша. Откачку воздуха из вакуумной камеры начинают с остаточного давления, за счет чего, обеспечивается повышение скорости создания рабочего разрежения в вакуумной камере и степени дегазации металла.

Недостатком данного способа является неравномерность дегазации по всему объему металла, в то время как верхние слои жидкой ванны металла активно удаляются газовые примеси, нижняя часть жидкой ванны остается насыщенной.

В качестве прототипа принят способ порционного вакуумирования стали (Патент SU 1135773 Заявка 3625070/22-02 от 21.07.83, опубл. 23.01.85, Бюл. №3). Суть способа заключается в том, что инертный газ вводят плоскими струями с соотношением длины к высоте поперечного сечения плоской струи в месте входа ее в металл в пределах (20-60):(0,51-1,0) через равные интервалы по диаметру патрубка. Продувка аргоном плоской струей приводит к созданию скоростной струи, дробящейся в объеме металла на множество пузырьков, увеличивая скорость и эффективность дегазации.

Недостатком данного способа является сложность осуществления процесса, а также то, что использование инертного газа в вакуум-камере во время протекания процедуры дегазации не позволяет добиться достаточно высокого вакуума, и как следствие высокого уровня дегазации.

Технической задачей изобретения является повышение эффективности дегазации жидкого металла в ковше.

Техническая задача решается за счет того, что в способе дегазации жидкого металла в ковше с использованием вакуумирования металла, при котором, согласно изобретения, с поверхности находящегося в ковше металла удаляют шлак, закрывают крышкой с закрепленным в ней на оси диском с приводом, и подключают к вакуумной системе с разряжением 10-2 Па, сверху опускают на поверхность металла диск из керамического материала, включают его вращение со скоростью 20 об/мин в течение 10 мин, затем отключают вращение диска, отсоединяют вакуумную систему, открывают крышку и разливают металл.

Отличительным признаком заявленного способа является то, что в процессе вращения керамического диска в ванне жидкого металла, в отличие от существующих способов вакуумирования, возникает контролируемый восходящий поток жидкого металла. При этом усиливается дегазация металла за счет увеличения глубины вакуумирования и увеличения активности дегазации за счет постоянного обновления поверхности контакта металла с зоной пониженного давления.

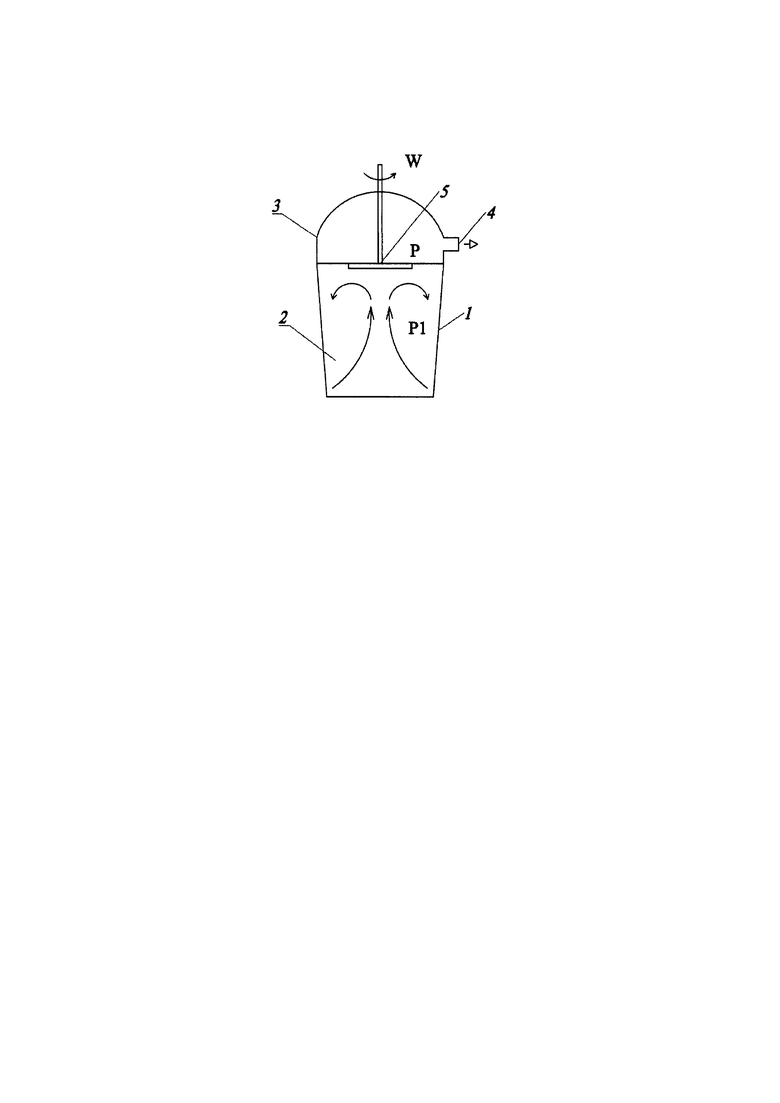

Способ иллюстрируется схемой на фиг. После разливки жидкого металла 2 в ковш 1, производят процедуру снятия шлака, затем ковш 1 с жидким металлом 2 закрывают крышкой 3 с закрепленным в ней подвижно на оси, с возможностью вращения и вертикального перемещения, диском 5 и подсоединяют вакуумную систему 4 для создания вакуума. После создания в вакуум-камере разряжения 10-2 Па в верхние слои ванны жидкого металла 2 погружают керамический диск 5. После погружения керамического диска 5 начинают его вращение со скоростью 20 об/мин. Процесс перемешивания металла составляет 10 мин. Затем керамический диск 5 вынимают из поверхностного слоя жидкого металла 2. После изъятия керамического диска 5, производят отключение вакуумной системы 4, отсоединение крышки 3, дальше происходит процедура разливки металла.

Диск выполнен из керамики, так как керамика противодействует высоким температурам и обладает высокой стойкостью к агрессивным средам.

Оптимальная скорость вращения диска составляет 20 об/мин, повышение скорости вращения приводит к разбрызгиванию жидкого металла, а снижение скорости не позволяет обеспечить необходимую скорость восходящего потока тем самым не достигается необходимый уровень дегазации металла. Процесс необходимо проводить в течении 10 мин., уменьшение времени протекания процесса не позволит добиться необходимого уровня дегазации, а увеличение времени приведет к повышенному угару полезных элементов химического состава стали и приведет к браку. Глубина разряжения должна достигать 10-2 Па для обеспечения полного протекания процесса дегазации, увеличения разряжения не требуется вследствие экономической нерациональности и повышению угара элементов.

Пример 1. После выпуска стали марки 15Х2НМФА, осуществлялся процесс снятия слоя жидкого шлака с поверхности жидкой стали в ковше, затем ковш с жидкой сталью герметично закрыли крышкой для создания разряжения, к крышке подключался вакуум-рессивер. Предварительно был подготовлен керамический диск. По окончании подготовки ковша создавалось разрежение над жидким расплавом. По достижении разряжения 10-2 Па, керамический диск опускают в верхние слои жидкого расплава и приводят во вращение со скоростью 20 об/мин. в течение 10 мин. После окончания вращения, производился выпуск металла в изложницы методом сифонной разливки снизу. Полученные слитки имели удовлетворяющее качество поверхности и не имели видимых дефектов. Полученные слитки исследовались на неметаллические включения по ГОСТ 1778-70. Результаты исследований показали, что слитки, полученные данным способом, имели загрязненность оксидами (ОС, ОТ) не более 2 баллов, что доказывает большую производительность предлагаемого способа перед существующим способом вакуумирования с продувкой инертным газом, при котором загрязненность оксидами (ОС, ОТ) достигает 2,5 баллов.

Таким образом, предлагаемый способ позволяет добиться повышения эффективности дегазации жидкого металла в ковше за счет применения процессов вакуумирования и воздействия на металл вращающегося диска, способствующего усиленному перемешиванию жидкого металла не только в поверхностных слоях, а также увеличению глубины вакуумирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ насыщения азотом жидкого металла в ковше | 2022 |

|

RU2793001C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2100142C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034678C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034679C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048249C1 |

Изобретение относится к области металлургии, в частности к процессу дегазации жидкого металла в ковше. В способе с поверхности находящегося в ковше металла удаляют шлак, закрывают крышкой, сверху опускают на поверхность металла диск из керамического материала, подключают к вакуумной системе с разряжением 10-2 Па, включают вращение диска со скоростью 20 об/мин в течение 10 мин, затем отключают вращение, отсоединяют вакуумную систему, открывают крышку и разливают металл. Изобретение позволяет добиться повышения эффективности дегазации жидкого металла в ковше за счет увеличения глубины вакуумирования и дегазации путем воздействия вращающегося диска на жидкий металл. 1 ил.

Способ дегазации жидкого металла в ковше с использованием процесса вакуумирования, характеризующийся тем, что удаляют шлак с поверхности находящегося в ковше металла, закрывают крышкой ковш, сверху опускают на поверхность металла диск из керамического материала, подключают к вакуумной системе с разряжением 10-2 Па, включают вращение диска со скоростью 20 об/мин в течение 10 мин, затем отключают вращение, отсоединяют вакуумную систему, открывают крышку и разливают металл.

| Способ порционного вакуумирования стали | 1983 |

|

SU1135773A1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU399552A1 |

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИИ, ОКИСЛЕНИЯ И КОРРОЗИИ ПОВЕРХНОСТИ, УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, ВРАЩАЮЩАЯСЯ МЕШАЛКА УСТРОЙСТВА ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2000 |

|

RU2247289C2 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5660614 A1,26.08.1997 | |||

| US 5310412 A1,10.05.1994. | |||

Авторы

Даты

2020-12-04—Публикация

2020-06-15—Подача