Изобретение относится к литейному производству и может быть использовано для рафинирования и модифицирования жидких металлов и сплавов, в частности при внепечной обработке чугуна и стали.

Известен способ обработки чугуна порошкообразным магнием, который продувается через расплав струей инертного газа [1]

Недостатком указанного способа является то, что при отключении газа жидкий металл затекает в фурму и застывает в ней, выводя ее тем самым из строя. Во избежание этого необходимо подавать инертный газ, что в свою очередь вызывает изменение химического состава сплава и снижает его температуру.

Наиболее близким по технической сущности и достигаемому эффекту является способ периодического введения порошкообразных реагентов в жидкий металл через закрываемое отверстие в футеровке емкости путем подачи реагентов в нижние слои жидкого металла под давлением газа-носителя [2]

Согласно указанному способу по окончании вдувания модификатора давления газа-носителя сбрасывают ниже ферростатического давления расплава. При этом расплав частично заполняет трубку, вставляемую в фурму, и закупоривает ее. Для повторения процесса введения порошкообразных реагентов давление газа-носителя поднимают выше ферростатического давления расплава и оплавляют в закупоренный конец продувочной трубки, проталкивая ее в расплав.

Недостатками указанного способа являются низкая стойкость фурмы и усваиваемость вводимых реагентов, а также большая продолжительность обработки расплава.

Это объясняется особенностями процесса обработки расплава. В частности, для осуществления процесса обработки расплава в фурму вставлена металлическая трубка, которую в ходе модифицирования необходимо продвигать в глубь расплава. При этом отверстие фурмы, в котором размещена трубка, испытывает высокотемпературный износ, особенно у торцевой поверхности, которая, находясь в контакте с жидким металлом, разогревается до температур, близких температуре обрабатываемого расплава. Торцевая поверхность фурмы испытывает также и окислительное воздействие со стороны жидкого металла и продуктов реакции порошкообразных реагентов с расплавом. В результате описанных процессов зазор между отверстием фурмы и продувочной трубкой и торцевой поверхности заметно увеличивается и в него проникает жидкий металл, который, застывая, образует вокруг трубки твердую оболочку. Толщина твердой оболочки вокруг трубки постоянно увеличивается и в конечном счете происходит "схватывание" этой оболочки с фурмой, вследствие чего исключается возможность возобновления процесса обработки расплава после образования пробки в металлической трубке, т.е. фурма выходит из строя.

При введении порошкообразных реагентов через трубку с оплавляемой пробкой формируется узконаправленный поток газа-носителя, что при обработке больших объемов жидкого металла приводит к ограничению зоны взаимодействия вводимых материалов с расплавом и их неравномерному распределению по всему объему металла. В связи с этим для получения качественного металла необходимо увеличивать длительность обработки расплава и расход вводимых реагентов.

Технической задачей, решаемой изобретением, является повышение стойкости фурмы.

Указанная цель достигается тем, что в известном способе периодического введения порошкообразных реагентов в жидкий металл, включающем подачу реагентов в нижние слои расплавленного металла через отверстие в футеровке емкости под давлением газа-носителя, превышающем ферростатическое давление расплава, сбрасывание давления газа-носителя, и перекрытие отверстия, перекрытие отверстия осуществляют механически под давлением газа-носителя, превышающем ферростатическое давление расплава не менее, чем на 0,3 атм; перекрытие отверстия осуществляют огнеупорной пробкой.

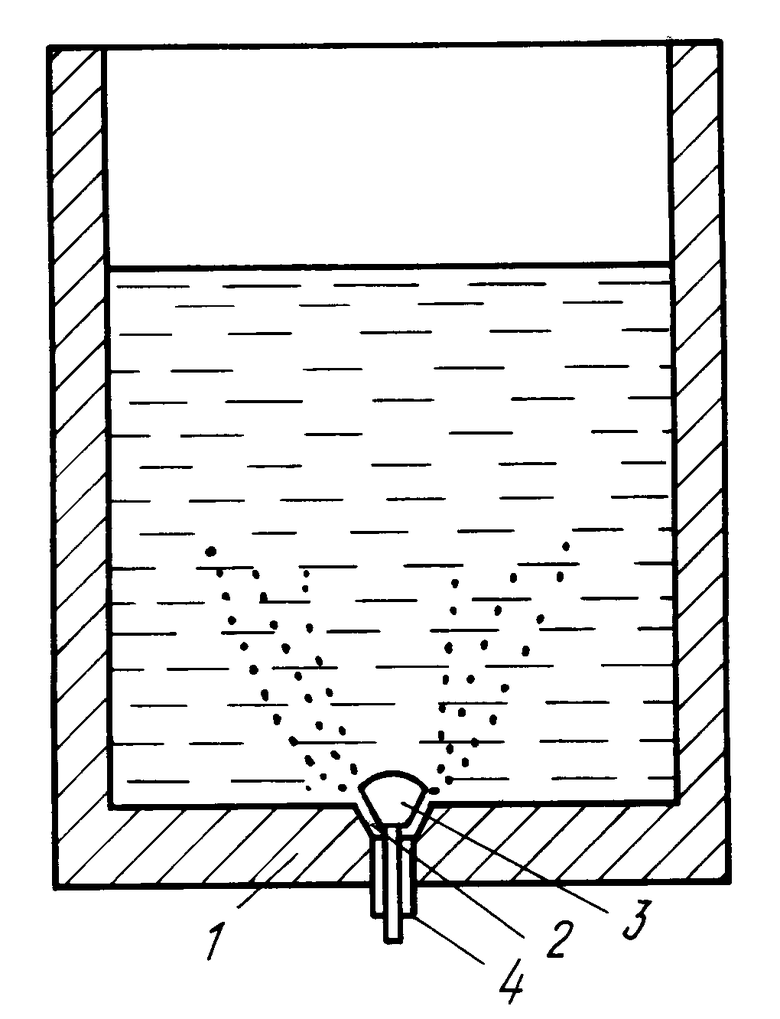

Изобретение может быть реализовано при помощи различных устройств для введения реагентов в жидкий металл, один из вариантов которых приведен на чертеже.

В нижней части футеровки 1 выполнено отверстие 2 для ввода различных реагентов, которое закрывается огнеупорной пробкой 3. Подвод реагентов и газа-носителя к отверстию 2 производится при помощи трубы 4.

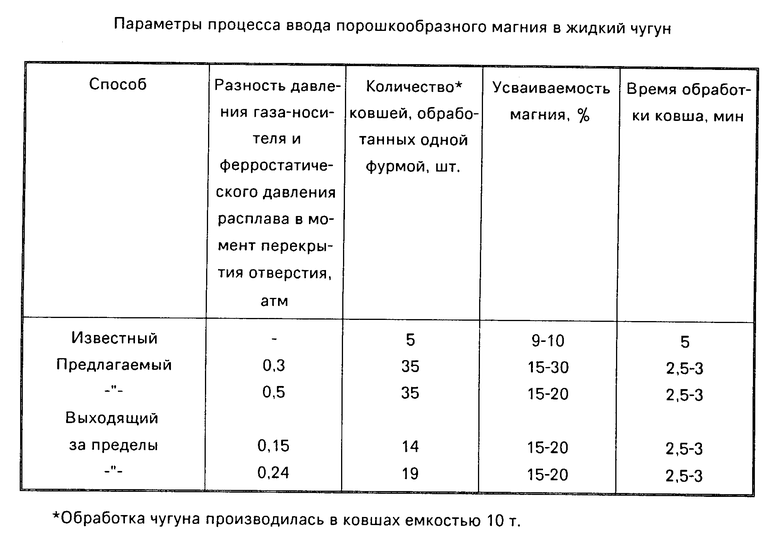

Для реализации предлагаемого способа в качестве емкости 1 использовался 10-тонный разливочный ковш диаметром 1,5 м, высота жидкого металла в котором 1,35-1,5 м. При заполнении ковша 1 отверстие 2 закрывалось огнеупорной пробкой 3. После заполнения ковша давление газа-носителя поднималось до 2,0 2,5 атм, открывалась пробка 3 и начинался ввод порошкообразного магния для модифицирования чугуна. Расплав продувался магнием в течение 5-10 мин из расчета 1,5-3,5 кг магния на 1 т жидкого чугуна. При этом нижняя поверхность огнеупорной пробки 3 выполняла роль рассекателя потока газа-носителя и способствовала более равномерному распределению потока по всему периметру емкости 1. В свою очередь нижняя поверхность огнеупорной пробки 3 в процессе продувки постоянно омывалась потоком газа-носителя, в результате чего исключалась возможность ее контакта с жидким металлом и предотвращался перегрев. По окончании ввода заданного количества реагента давление газа-носителя сбрасывалось до величины, превышающей ферростатическое давление расплава на 0,3 атм, и отверстие 2 перекрывалось огнеупорной пробкой 3. Подача газа-носителя затем прекращалась и обработанный расплав разливался через носок ковша. Данные по реализации способа приведены в таблице.

Перекрытие отверстия 2 в футеровке емкости необходимо производить при давлении газа-носителя, превышающем ферростатическое давление расплава, на величину не менее 0,3 атм. При давлении газа-носителя ниже указанного предела уровень отрабатываемого жидкого металла находится в непосредственной близости от отверстия 2 и вследствие значительной турбулентности потока газа-носителя частицы (капли) металла могут захватываться им и увлекаться в отверстие, что резко снижает надежность перекрытия и стойкость фурмы (см. таблицу).

Изобретение позволяет обеспечить надежность перекрытия отверстия в футеровке после завершения процесса ввода и повышение стойкости фурмы в 5-7 раз за счет того, что исключает возможность попадания металла в отверстие для подачи реагентов и на контактирующую с ним поверхность огнеупорной пробки.

Ввод реагентов в жидкий металл по предлагаемому способу позволяет снизить расход реагентов и время обработки за счет более равномерного распределения реагента по всему объему расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для глубинной продувки металла в ковше | 1983 |

|

SU1133298A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2231560C1 |

| Устройство для продувки металла, сменный блок для установки в устройство для продувки металла и закрывающий элемент для закрытия канала устройства для продувки металла | 1988 |

|

SU1753950A3 |

| Способ продувки металла в ковшепОРОшКАМи | 1979 |

|

SU840136A1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| Фурма для продувки металла в ковше | 1980 |

|

SU922158A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| Ковш для внепечной обработки расплавов | 1977 |

|

SU682568A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Емкость для обработки расплаваРЕАгЕНТАМи | 1979 |

|

SU840128A1 |

Использование: литейное производство, в частности для рафинирования и модифицирования металлов и сплавов при внепечной обработке чугуна и стали. Сущность: способ включает подачу реагентов в нижние слои расплавленного металла через отверстие в футеровке емкости под давлением газа-носителя, превышающем ферростатическое давление расплава. Перекрытие отверстия по окончании обработки осуществляют механически после сбрасывания давления газа-носителя до величины, превышающей ферростатическое давление расплава не менее, чем на 0,3 атм. 1 з. п. ф-лы, 1 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ вдувания порошкообразного материала в жидкий металл | 1971 |

|

SU520781A1 |

Авторы

Даты

1995-11-10—Публикация

1990-12-21—Подача