Изобретение относится к оптике, а точнее к производству зонных пластин, содержащих зоны Френеля и действующих как собирающая линза.

В настоящее время для полного использования уникальных характеристик последнего поколения синхротронов в фундаментальных и прикладных исследованиях (спектроскопия, материаловедение, сертификация спектральных элементов и средств рентгеновской диагностики и т.д.) требуются высокоэффективные элементы, формирующие монохроматические и полихроматические рентгеновские пучки в очень широком диапазоне энергий ~0.1-40 kev. Параметры этих элементов должны быть не только стабильными во времени, но и сохранять свои свойства под действием мощных пучков синхротронного излучения. По существу такие же элементы требуются и для спектральной диагностики плазмы, монохроматизации излучения лазерно-плазменных источников для рентгенолитографии, микроанализа и проекционной микроскопии в биологических применениях.

Известные рентгенооптические устройства, фокусирующие рентгеновское излучение, представлены зонными и фазовыми пластинками, работающими на основе дифракционной оптики.

Однако недостатками этих устройств является невозможность фокусировки рентгеновского излучения в широком диапазоне энергий, сложность технологий, позволяющих производить элементы лишь в области мягкого рентгена, с малой угловой апертурой и, как следствие, с малой эффективностью. В связи с этим актуальным является разработка элементов, предназначенных для фокусировки рентгеновского излучения с субмикронным разрешением.

В настоящее время применяются рентгенооптические устройства, фокусирующие рентгеновское излучение - зонные и фазовые пластинки, работающие на основе дифракционной оптики. Недостатками этих устройств является невозможность фокусировки рентгеновского излучения в широком диапазоне энергий, сложность технологий, позволяющих производить элементы лишь в области мягкого рентгена, с малой угловой апертурой и, как следствие, с малой эффективностью.

Для создания зонных пластинок применяют голографические методы, а также электронно-лучевую литографию, плазмохимическое травление, селективное химическое травление материалов и т.д. Технология создания зонных пластинок включает получение тонких мембран из карбида и нитрида кремния, полиамида толщиной от долей мкм до нескольких мкм.

Литография - это метод получения заданной структуры на поверхности с использованием облучения пленки резиста заряженными частицами или коротковолновым электромагнитным излучением. По способу воздействия литография разделяется на фотолитографию (облучение ультрафиолетовым излучением), рентгеновскую литографию (облучение рентгеновским излучением), электронно-лучевую (облучение электронами) и ионно-лучевую - облучение ионами[1-4].

Однако в фотолитографии условия, в которых происходит обработка на разных стадиях, изменяются как от пластины к пластине, так и в пределах одной пластины. Это приводит к разбросу геометрических параметров микрорельефа и, соответственно, характеристик оптического элемента. Кроме того, сам процесс изготовления является достаточно сложным и трудоемким.

Применяется также способ изготовления рентгеновских структур с профилем вращения с минимизированным поглощением, у которых оптическая ось параболы расположена вдоль поверхности плоской обрабатываемой заготовки. Такие планарные структуры, обеспечивающие фокусировку падающего излучения в линейчатый фокус, формируют путем глубокого плазмохимического травления [5-8].

Однако данный способ применим только к узкому кругу материалов, для которых развиты процессы глубокого плазмохимического травления (фактически, только кремний и поликристаллические слои алмаза). Ограничением способа также является сравнительно невысокая глубина рельефа поверхности (0.2 мм), определяющая длину линейчатого фокуса.

В соответствии с патентом SU 1277042 А1 [9] зонная пластинка состоит из параллельных элементов, расположенных по принципу зон Френеля, причем с целью повышения светопропускания и улучшения качества, элементы выполнены в мембране из монокристаллического кремния, разделены сквозными промежутками и представляют собой прямолинейные параллелепипеды. Для обеспечения возможности работы на отражение, элементы пластинки покрыты слоем отражающего металла. Способ изготовления такой зонной пластинки включает формирование непрозрачных параллельных элементов, расположенных по принципу зон Френеля, путем травления через маску. При этом с целью упрощения технологии изготовления элементы формируют в мембране из монокристаллического кремния с главной плоскостью, а направление прорезей в маске ориентируют вдоль кристаллографического направления.

Недостатком данного технического решения является невозможность фокусировки рентгеновского излучения в широком диапазоне энергий, сложность технологий, позволяющих производить элементы лишь в области мягкого рентгена, с малой угловой апертурой и, как следствие, с малой эффективностью. Кроме того, сам процесс изготовления является достаточно сложным и трудоемким.

Способы изготовления зонных пластинок постоянно совершенствуются в соответствии с предъявляемыми к ним требованиям. Для производства зонных пластинок с минимальной шириной зон порядка 10 нм и меньше, зоны формируют путем поочередного напыления материалов с высоким и низким коэффициентами поглощения на вращающуюся проволочку, которую затем разрезают на диски -зонные пластинки. Проволоку постоянного диаметра изготавливают по способу, изложенному в работах [10-12].

Существо способа состоит в том, что стеклянную трубку, в которую помещено небольшое количество металла, нагревают до температуры размягчения стекла и расплавления металла т.е. температуры приблизительно 700°С. Стекло используют марки Pyrex, Duran, оптическое или электровакуумное и др. Возможно применение сплавы золота с кремнием или германием. Размягченное стекло вытягивают с большой скоростью вытяжки порядка 0,1-0,5 м/с. Трубку подают в печь медленно со скоростью 0,01-0,05 мм/с. После охлаждения, которое осуществляют за счет прохождения вытянутой заготовки через струю охлаждающей жидкости (вода или масло) формируют заготовку, которая состоит из центральной металлической жилы и сплошной стеклянной оболочки. Затем стеклянное покрытие удаляют травлением в плавиковой кислоте.

Слои материалов с высоким и низким коэффициентами поглощения напыляют на вращающуюся проволоку.

К существенным недостаткам таких зонных элементов можно отнести наличие проволоки, экранирующей центральную часть зонной пластинки и низкую эффективность, связанную с большой толщиной элемента из-за трудности отреза тонкой пластинки от напыленной проволоки. Кроме того, практически невозможно получить ровный профиль зон при их изготовлении из-за использования процесса напыления.

На практике в случае жесткого излучения возникает непреодолимая техническая проблема - необходимость обеспечения ультравысокого аспектного отношения, т.е. отношения толщины зонной пластинки (от долей до единиц миллиметров) к ширине внешней зоны (10 нм в идеальном случае), которая и определяет размер пятна фокусировки.

Известен способ изготовления зонной пластины Френеля для применений в области излучения высокой энергии ЕР 2823489 А2. [13].

Данный способ предназначен для изготовления зонной пластинки Френеля для применений в высокоэнергетическом излучении., Способ содержит следующие операции: подача подложки, прозрачной для высокоэнергетического излучения, нанесение слоя металла, металлического сплава или соединения металла на плоскую поверхность подложки, вычисление трехмерного геометрического профиля с помощью математической модели, настройку профиля дозировки для ионного пучка ионно-лучевой литографии, обратного рассчитанному трехмерному геометрическому профилю и травление трехмерного геометрического профиля с концентрическими зонами в слой с помощью ионно-лучевой литографии посредством сфокусированного ионного пучка.

Такой способ позволяет осуществить изготовление зонных пластин Френеля с высоким разрешением и эффективностью. Пластины могут быть использованы непосредственно для фокусировки рентгеновского излучения в различных приборах.

Однако в ионно-лучевой литографии условия, в которых происходит обработка на разных стадиях, изменяются как от пластины к пластине, так и в пределах одной пластины. Это приводит к разбросу геометрических параметров микрорельефа и, соответственно, характеристик оптического элемента. Кроме того, сам процесс изготовления является достаточно сложным и трудоемким. Следует также отметить, что современные литографические методы не позволяют обеспечить ультравысокое аспектное отношение.

Дифракционные линзы по патенту США US 5629800 [14]. имеющие градиентные зоны формируют путем раздельного, последовательного литья и полимеризации последовательных радиальных зон линзы для получения оптических разностей фаз 2π между соседними зонами. Дифракционные линзы могут быть сформованы в плосковогнутой, плосковогнутой и плосковогнутой геометриях, а также могут комбинироваться с обычными плосковогнутыми, выпукло-выпуклыми, плосковогнутыми и плосковогнутыми рефракционные линзы.

Способ изготовления дифракционной линзы, включает операции: -обеспечение формы, имеющей ось, и полости формы, симметрично окружающей ось, причем полость имеет желаемую геометрию по меньшей мере для одной внешней поверхности дифракционной линзы; -вращение формы вокруг оси;

- ввод первого объема первого оптически прозрачного материала в полость во время вращения формы, тем самым размещая первый объем на периферии полости для определения радиально внешней зоны дифракционной линзы; -отверждение первого объема во внешней зоне для по меньшей мере частичного отверждения материала;

- ввод второго объема второго оптически прозрачного материала в полость во время вращения формы, тем самым помещая второй объем на внутреннюю периферию внешней зоны, чтобы определить первую радиально внутреннюю зону дифракционной линзы;

- отверждение второго объема в первой внутренней зоне для по меньшей мере частичного отверждения материала;

- повторение этапов инжекции и отверждения для определения и отверждения последующих внутренних зон дифракционной линзы до тех пор, пока полость формы не будет заполнена концентрическими зонами отвержденного материала, при этом площади поперечного сечения зон и первого и второго материалов выбираются для получения оптической разности фаз между соседними зонами, равной 2π. При этом обеспечивается одинаковая площадь поперечного сечения каждой зоны для всех зон дифракционной линзы.

В процессе реализации способа центробежная сила удерживает каждый цилиндрический слой снаружи от оси вращения; поэтому заполнение формы начинается с внешнего диаметра формы и движется внутрь по направлению к оси вращения.

Однако такой тип фокусирующих элементов требует использования сложного, дорогостоящего и прецизионного оборудования. Кроме того, необходима точная фиксация и прецизионность формы и обеспечения постоянства скорости вращения во время формования слоев, высокая точность дозировки впрыскиваемого материала и контроля времени впрыска каждого слоя. Полученные предложенным способом линзы имеют геометрические размеры зон в несколько микрон, в результате чего позволяют фокусировать лишь диапазон длин волн от видимого до ближнего инфракрасного и ультрафиолетового излучения. Технологический процесс является очень сложным и трудоемким. К недостаткам этого способа можно отнести сложность изготовления таких элементов, а также высокая шероховатость изготавливаемых поверхностей.

Дальнейшее развитие производства оптических элементов привело к созданию волоконной технологии, состоящей в многостадийной вытяжке и перетяжке стеклянных заготовок в подобии, что позволило создать монокапиллярные и поликапиллярные структуры для рентгеновской оптики.

Стекло является идеальным материалом для этих целей. Широкий температурный интервал размягчения, существование большого количества разных типов стекла с разным содержанием элементов, с разными оптическими и термическими свойствами, позволяет конструировать разные типы капиллярных структур для различных задач рентгеновского приборостроения.

Применение данной технологии предлагается в техническом решении по заявке РФ [15]. По количеству совпадающих существенных признаков данное техническое решение является прототипом предлагаемого изобретения. В соответствии с [15] концентрические окружности зонной пластинки выполнены из стекол, например, свинцово - силикатной группы (с большой плотностью), чередующейся, со стеклом с меньшей плотностью, например, из боросиликатной группы, выполненных по волоконной технологии путем многократного раздувания чередующихся трубок, причем наружный размеры и толщины стенок трубок разной диэлектрической проницаемостью одинаковы, раздувание первой трубки осуществляют в стеклянной трубке - оправке, температура размягчения которой выше, чем у трубок в зонной структуре, а трубки перед раздуванием запаивают.

Геометрию трубки - оправки рассчитывают из количества слоев зонной пластинки, учитывая коэффициент перетяжки, а размеры первой трубки, рассчитывают с учетом коэффициента перетяжки и требований размеров последней зоны пластинки Френеля.

Чередующие трубки раздувают из разных типов стекла, но одинаковых геометрических параметров, для выполнения закона Френеля. Раздувание происходит по закону Бойля - Мариотта за счет расширения газа в трубке, в результате чего внутри трубки создается избыточное давление и при нагревании до температуры размягчения стекла происходит формование структуры до размеров и геометрии формы или трубки-оправки.

При этом зонная пластина, содержит концентрические кольцевые элементы, предназначенные для фокусировки излучения, причем смежные кольцевые элементы выполнены телескопически сопрягающимися и герметичными относительно друг друга. Концентрические кольцевые элементы выполнены из стекла. Элементы из стекла с большей плотностью чередуются с элементами из стекла с меньшей плотностью. Способ изготовления таких зонных пластин включает изготовление отдельных кольцевых зон. Для образования первого наружного кольцевого элемента внутрь трубчатой оправки с зазором устанавливают запаянную трубку, содержащую внутри газ, нагревают ее до температуры размягчения материала трубки, нагрев ведут до тех пор, пока наружный диаметр запаянной трубки в результате расширения заключенного внутри нее газа не станет равным внутреннему диаметру оправки. Затем для образования второго кольцевого элемента внутрь образованного первого кольцевого элемента с зазором устанавливают вторую запаянную трубку, выполненную из материала, температура размягчения которого ниже температуры размягчения материала первого элемента. Нагревают вторую трубку до тех пор, пока наружный диаметр второй запаянной трубки в результате расширения заключенного внутри нее газа не станет равным внутреннему диаметру первого кольцевого элемента и герметично уплотнится относительно него. Процесс последовательного телескопического размещения запаянных трубок внутрь последнего из образованных кольцевых элементов ведут до получения необходимого числа кольцевых элементов. Полученную многослойную заготовку, состоящую из заданного количества кольцевых элементов, спекают, перетягивают в подобии, а затем режут на отдельные пластины, которые подвергают финишной обработке.

Геометрию трубчатой оправки рассчитывают, исходя из заданного количества кольцевых элементов зонной пластины, учитывая коэффициент перетяжки. Размеры первой запаянной трубки, которая образует первый кольцевой элемент, рассчитывают с учетом коэффициента перетяжки и требуемой геометрии последнего кольцевого элемента зонной пластины.

Запаянные трубки, образующие кольцевые элементы, выполняют из стекла с различной плотностью и диэлектрической проницаемостью. Для изготовления запаянных трубок применяют стекла свинцово-силикатной группы и стекла боросиликатной группы.

Недостатками данного способа являются его сложность, длительность его реализации и необходимость предварительного изготовления высокоточных трубок.

Задачей изобретения является преодоление указанных недостатков.

Техническим результатом является создание способа, обеспечивающего изготовление зонных пластин, которые формируют монохроматические и полихроматические рентгеновские пучки в очень широком диапазоне энергий и сохраняют при этом свои свойства под действием мощных пучков синхротронного излучения.

Поставленная задача и ее результат достигаются благодаря тому, что в способе изготовления зонных пластин, включающем изготовление отдельных кольцевых зон, предварительно подготавливают стеклянные пластины двух сортов, имеющих различную плотность и диэлектрическую проницаемость, но одинаковую площадь и объем. Затем формируют блок пластин, располагая поочередно слои пластин первого и второго сорта, с обеих сторон которого находятся пакеты пластин из слоев стекла первого сорта, формируя тем самым блок с полной зонной структурой. Обеспечивают устойчивость блока и размещают его внутри контейнера, состоящего из двух половин с открытыми концами, устанавливают контейнер в формовочный узел, который размещают внутри теплового узла, обеспечивающего нагрев блока пластин распределенным температурным полем, в котором температура убывает в направлении от основания блока к его верхней секции. Это обеспечивает нагрев последней верхней пластины до температуры не менее чем на 50°С ниже температуры размягчения стекла нижней пластины заготовки, что приводит к последовательному выдавливанию расплава стекла нижних слоев через фильеру формовочного узла. Затем осуществляют оттяжку полученной «луковицы» посредством тянущего механизма и вытяжку для получения кольцевой заготовки, полученную многослойную кольцевую заготовку перетягивают в подобии для достижения требуемых геометрических размеров последней зоны. Перетянутую заготовку режут на отдельные пластины и подвергают механической обработке. В качестве первого стекла используют электровакуумное стекло С48-2, а второго стекла стекло С52-1, либо в качестве первого стекла используют С52-1, а второго стекла С48-2. Контейнер может быть выполнен из нержавеющей стали. Устойчивость блока пластин перед помещением в контейнер обеспечивают обертыванием его стекло лентой или кремнеземной лентой.

Существо изобретения поясняется на представленных фигурах.

Фиг. 1 - заготовка из чередующихся стеклянных пластин.

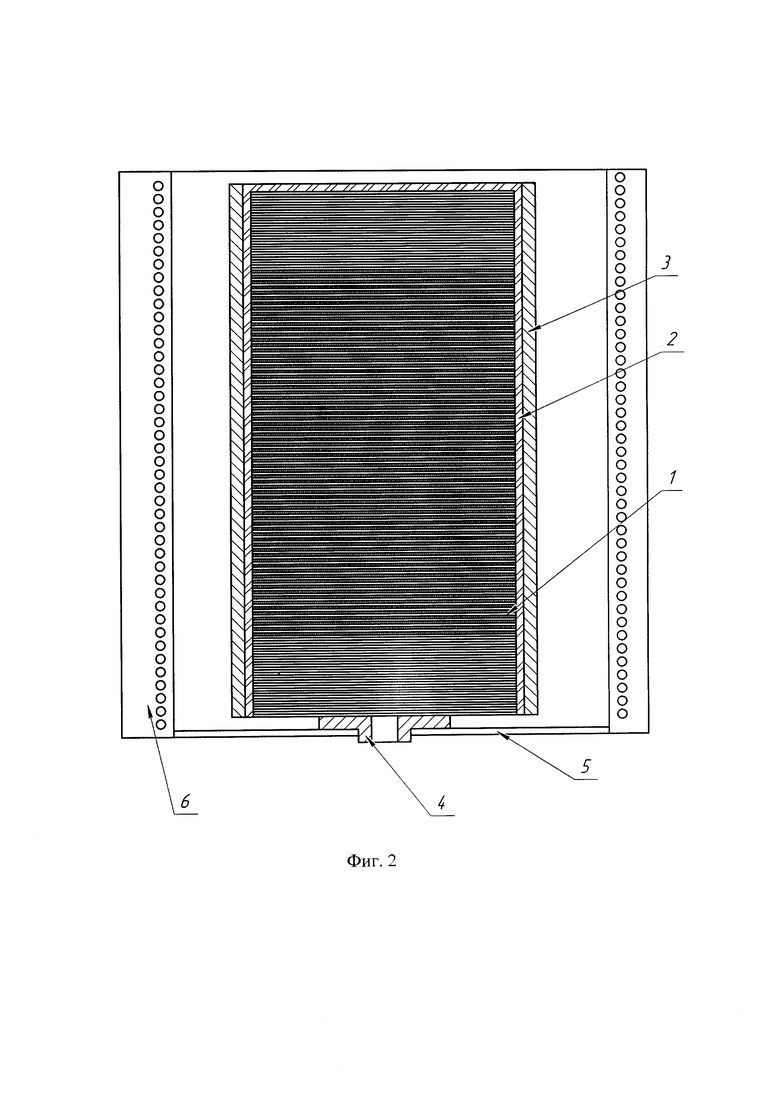

Фиг. 2 - схема размещения заготовки из чередующихся пластин в формовочном узле.

Способ реализуют путем последовательного выполнения перечисляемых ниже операций.

В начале нарезают прямоугольные пластины первого стекла заданного размера, их моют, а затем сушат. Затем нарезают прямоугольные пластины второго стекла аналогичного размера, но имеющего другое значение показателя преломления, плотность и диэлектрическую проницаемость. Пластины второго стекла также моют, а затем сушат. После сушки пластин обоих типов приступают к формированию заготовки. В основании заготовки укладывают пластины стекла первого типа, а затем укладывают чередующиеся слои 1 первого и второго стекла (фиг. 1). Верхняя часть заготовки формируется из слоя первого стекла.

Таким образом, получают заготовку с основанием из слоев одного первого стекла, ряда чередующихся слоев первого и второго стекла и прижимающего сверху чередующиеся слои стекла слой первого стекла. Такая конфигурация позволяет получать максимально длинные заготовки с полной зонной структурой.

Для обеспечения устойчивости заготовки ее обертывают стеклолентой или кремнеземистой лентой 2 и обертывают проволокой. Затем заготовку помещают в металлический, контейнер 3, состоящий из двух половин без стенок сверху и снизу. Контейнер 3 может быть выполнен из фольги нержавеющей стали.

Полностью сформированную заготовку помещают в тепловой узел, содержащий фильеру 4 в поддоне 5 нагревательной печи 6 (фиг. 2).

Заготовку нагревают, обеспечивая поддержание градиентного температурного поля по длине и периметру заготовки. При этом температура нагрева последней верхней пластины первого стекла не менее, чем на 50 градусов ниже температуры размягчения стекла нижней пластины заготовки.

Таким образом, поддерживают нагрев нижней пластины заготовки до температуры размягчения стекла. В результате верхние пластины стекла под действием своей силы тяжести начинают продавливать нижние размягченные слои через фильеру 4 в поддоне 5. Это приводит к последовательному выдавливанию расплава стекла нижних слоев через фильеру формовочного узла наружу с образованием «луковицы». Затем осуществляют оттяжку полученной «луковицы» посредством тянущего механизма и вытяжку для получения многослойной кольцевой заготовки.

Для получения требуемого аспектного соотношения полученную многослойную кольцевую заготовку перетягивают в подобии в необходимый размер для получения требуемых геометрических размеров последней зоны.

Последней операцией способа является резка заготовки на отдельные пластины необходимой толщины, которые затем механически обрабатывают.

Предлагаемая технология позволяет создавать зонные пластины как для мягкого рентгеновского излучения с размером последней зоны около 20 нм, так и для рентгеновского излучения с более высокой энергией, для которой минимально возможный размер последней зоны увеличивается.

Способ позволяет снять технологическое ограничение минимального размера крайней зоны в 0,5-0,2 мкм. Это позволяет улучшить эффективность фокусировки, интенсивность и разрешение рентгенооптического элемента при больших фокусных расстояниях.

Кроме того, способ изготовления зонных пластин является простым и не трудоемким, а произведенные пластины обладают высокой устойчивостью к механическим и радиационным воздействиям в результате их достаточной толщины.

Пример реализации способа.

Для создания кольцевого элемента в качестве первого стекла использовали листовое фиолетовое электровакуумное стекло С48-2 (фиолетовый цвет за счет наличия окислов магния, лития, кобальта), а в качестве второго стекла прозрачное электровакуумное стекло С52-1. Электровакуумные стекла С48-2 и С52-1 имеют коэффициент термического расширения КТР (49,47-51,32) *10-7, °С-1, температуру размягчения стекол 570°С - 585°С, показатели преломления С48-2 - 1,582, а у С52-1-1,4846.

Эту пару стекол далее нарезали на пластины 30*30 мм в количестве 62 листов прозрачного стекла, толщиной 0,95 мм, 62 листа фиолетового стекла толщиной 0,95 мм и 44 листа первого стекла толщиной 2 мм. Из этих пластин была сформирована заготовка общей высотой 212 мм. Заготовка состояла из первых 24 листов прозрачного стекла толщиной 2 мм, общей высотой 48 мм, выполняющих технологическую роль, за этим слоем были размещены образующие основу кольцевого блока зонных пластин чередующиеся 62 листа прозрачного и 62 фиолетового стекла толщиной 0,95 мм общей высотой 124 мм, последним был слой из 20 листов прозрачного стекла толщиной 2 мм высотой 40 мм, выполняющий технологические функции при формировании луковицы во время нагрева и оттяжки технологического конца.

Собранную заготовку обертывали стеклолентой или кремнеземистой лентой, фиксировали проволокой и размещали в прямоугольном контейнере. Контейнер состоял из двух прямоугольных половинок из нержавеющей фольги без торцевых стенок снизу и сверху. Внутренний размер контейнера 45*45 мм, высота 250 мм. Контейнер размещали в формовочный узел и нагревали в печи градиентным полем, обеспечивая температуру нижнего слоя пластин до температуры 800°С. В результате более холодная стекломасса верхних пластин продавливается через формовочный узел, вовлекая за собой следующие чередующиеся слои стекла и формируя луковицу многослойной кольцевой заготовки. Затем технологический конец заготовки был заправлен в тянущее устройство и вытянут до заданного размера. Исходя из закона сохранения масс, вычислялся объем одной из пластин и далее после оттяжки и вытяжки первых метров заготовки определялось начало формирования зон в заготовке. После измерения диаметра первой зоны была вычислена длина заготовки с зонной структурой. Следует отметить, что формирование зон происходит постепенно - при диаметре вытянутой заготовки 6,5 мм на первых метрах наблюдалось до 40 колец (из 124 пластин), число которых постепенно возрастало. Для получения требуемых геометрических параметров зонной структуры полученную заготовку вновь перетягивали, уменьшая размер последней зоны.

В отдельных случаях при необходимости наличия обрамления для фиксации пластинки в приборе или оправке, перед перетягиванием заготовку с зонной структурой помещали в трубку, внутренний диаметр которой с минимальным зазором соответствует внешнему диаметру заготовки с зонной структурой. Заготовку, помещенную в трубку, нагревали до температуры размягчения и перетягивали в диаметр зонной пластинки с требуемым размером последней зоны. Вытянутую заготовку резали на пластины требуемой толщины и далее подвергли механической обработке.

Аналогичным образом способ был реализован на паре стекол С52-1 и С48-2.

Приведенная информация служит подтверждением промышленной применимости способа.

Источники информации

1. Валиев К.А. Физика субмикронной литографии. М. Наука, 1990. 528 с.

2. Моро У Микролитография 1 том. Пер. с англ. М. Мир, 1980. 574 с.

3. А.Н. Россоленко, Т.Е. Голикова, В.Н. Зверев. Литографии в микроэлектронике. М. Наука, 2012.

4. Lai В., Yun В., White V., Di Fabrizio Ε. Et al., Hard X-ray phase zone plate fabricated by lithographic techniques, Applied Physics Letter, 1992, v. 61 (16), pp. 1877-1879.)

5. V. Aristov, M. Grigoriev, S. Kuznetsov, L. Shabelnikov, V. Yunkin, T. Weitkamp, C. Rau, I. Snigireva, A. Snigirev, M. Hoffmann, E. Voges "X-ray refractive planar lens with minimized absorption" Applied Physics Letters vol. 77 (2000), pp. 4058-4060.

6. RU 2297681 «Способ изготовления рентгеновской преломляющей линзы с минимизированным поглощением, имеющей профиль вращения», МПК, G01K 1/06, опубл. 20.04.2007.

7. RU 2298852 «Способ изготовления рентгеновских преломляющих линз», ΜΠК G01Κ 1/06, опубл. 10.05.2007.

8. RU 2366015 «Способ изготовления рентгеновской преломляющей линзы с минимизированным поглощением, имеющей профиль вращения» МПК G01K 1/06. опубл. 27.08.2009.

9. SU 1277042 «Зонная пластинка» МПК G02B 5/18, опубл. 15.12.1986.

10. Taylor G.F. "Method of drawing metallic filaments and a discussion of their properties and uses". Phys. Rev., 23 (1924) 655-660.

11. Taylor G.F. "Process and apparatus for making Filaments". Patented Feb. 24, 1931, United States Patent Office, 1793529.

12. Kamijo N., Tamura S., Suzuki Y., Kihara H., Fabrication and testing of hard x-ray sputtered-sliced zone plate, Review of Scientific Instruments, 1995, v. 66 (2), pp. 2132-2134.

13. EP 2823489, «Improvements in or relating to the manufacture of zone plates», МПК G02B 5/18, опубл. 01.03.1984

14. US 5629800, «Radial zone lens and method of fabrication)), МПК B29C 41/04, опубл. 13.05.1997.

15. Заявка на патент RU 2009139985, «Зонная пластина и способ ее изготовления», МПК G02B 27/00, опубл. 10.05.2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чирпированный микроструктурный волновод и способ его изготовления | 2015 |

|

RU2606796C1 |

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ МНОГОКАНАЛЬНЫХ КАПИЛЛЯРОВ | 1982 |

|

SU1070854A1 |

| МОНОХРОМНЫЙ МИКРОСКОП СВЕРХВЫСОКОГО РАЗРЕШЕНИЯ | 2010 |

|

RU2441291C1 |

| ФОТОННО-КРИСТАЛЛИЧЕСКОЕ ХАЛЬКОГЕНИДНОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2552590C1 |

| УЧЕБНО-ДЕМОНСТРАЦИОННАЯ УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ ОПТИЧЕСКИХ ЯВЛЕНИЙ И ТЕСТ-ОБЪЕКТ ДЛЯ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567686C1 |

| ЛИНЗА ДЛЯ УПРАВЛЕНИЯ ИЗЛУЧЕНИЕМ В ВИДЕ ПОТОКА НЕЙТРАЛЬНЫХ ИЛИ ЗАРЯЖЕННЫХ ЧАСТИЦ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ЛИНЗ И СОДЕРЖАЩЕЕ ТАКИЕ ЛИНЗЫ АНАЛИТИЧЕСКОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ЛУЧЕВОЙ ТЕРАПИИ И УСТРОЙСТВА ДЛЯ КОНТАКТНОЙ И ПРОЕКЦИОННОЙ ЛИТОГРАФИИ | 1999 |

|

RU2164361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОПТИЧЕСКИХ МИКРОСТРУКТУР С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХФОТОННОЙ ЛИТОГРАФИИ | 2023 |

|

RU2826645C1 |

| УСТРОЙСТВО ДОСТАВКИ И АНАЛИЗА БИОЛОГИЧЕСКИХ ПРОБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2323978C1 |

Способ изготовления зонных пластин, в котором формируют блок из стеклянных пластин двух сортов, имеющих различную плотность и диэлектрическую проницаемость, но одинаковую площадь и объем, располагая пластины первого и второго сорта поочередно. С обеих сторон блока находятся пакеты пластин из слоев стекла первого сорта. Блок размещают внутри контейнера, который устанавливают в формовочный узел внутри теплового узла, обеспечивающего нагрев блока пластин распределенным температурным полем, что приводит к последовательному выдавливанию расплава стекла нижних слоев через фильеру формовочного узла. Осуществляют оттяжку полученной «луковицы» посредством тянущего механизма и вытяжку для получения кольцевой заготовки, которую перетягивают в подобии для достижения требуемых геометрических размеров последней зоны. Перетянутую заготовку режут на отдельные пластины и подвергают механической обработке. Технический результат - обеспечение изготовления зонных пластин, которые формируют монохроматические и полихроматические рентгеновские пучки в очень широком диапазоне энергий и сохраняют свойства под действием мощных пучков синхротронного излучения. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления зонных пластин, включающий изготовление отдельных кольцевых зон, отличающийся тем, что предварительно подготавливают стеклянные пластины двух сортов, имеющие различную плотность и диэлектрическую проницаемость, но одинаковую площадь и объем, затем формируют блок пластин, располагая поочередно слои пластин первого и второго сорта, с обеих сторон которого находятся пакеты пластин из слоев стекла первого сорта, формируя тем самым блок с полной зонной структурой, обеспечивают устойчивость блока и размещают его внутри контейнера, состоящего из двух половин с открытыми концами, устанавливают контейнер в формовочный узел, который размещают внутри теплового узла, обеспечивающего нагрев блока пластин распределенным температурным полем, в котором температура убывает в направлении от основания блока к его верхней секции, что обеспечивает нагрев последней верхней пластины до температуры не менее чем на 50°С ниже температуры размягчения стекла нижней пластины заготовки, что приводит к последовательному выдавливанию расплава стекла нижних слоев через фильеру формовочного узла, затем осуществляют оттяжку полученной «луковицы» посредством тянущего механизма и вытяжку для получения кольцевой заготовки, полученную многослойную кольцевую заготовку перетягивают в подобии для достижения требуемых геометрических размеров последней зоны, перетянутую заготовку режут на отдельные пластины и подвергают механической обработке.

2. Способ по п. 1, отличающийся тем, что в качестве первого стекла используют электровакуумное стекло С48-2, а второго стекла стекло С52-1, либо в качестве первого стекла используют С52-1, а второго стекла С48-2.

3. Способ по п. 1, отличающийся тем, что в контейнер выполнен из нержавеющей стали.

4. Способ по п. 1, отличающийся тем, что устойчивость блока пластин перед помещением в контейнер обеспечивают обертыванием его стеклолентой или кремнеземной лентой.

| RU 2009139985 A, 10.05.2011 | |||

| WO 2021056809 A1, 01.04.2021 | |||

| JPH0 7191192 A, 28.07.1995 | |||

| US 3542453 A, 24.11.1970. |

Авторы

Даты

2023-03-28—Публикация

2022-10-14—Подача