Изобретение относится к сельскому хозяйству, в частности к устройствам в технологических процессах обработки, кратковременного хранения и транспортировки сыпучих материалов, склонных к сводообразованию с использованием бункеров, и может быть использовано на предприятиях агропромышленного комплекса, горнорудной, цементногорной, строительной и других отраслях промышленности.

Известен бункер-питатель для порошкообразных материалов, в котором организовано послойное механическое воздействие сводоразрушающих элементов, закрепленных шарнирно на нижнем свободном конце вала, на порошкообразный материал в бункере, за счет его возвратно-поступательного и вращательного движения, бункер-питатель также содержит микропроцессор, который регулирует и контролирует величины линейного перемещения и скорости вращения, входной сигнал микропроцессора прямым или косвенным образом связан с расходной концентрацией порошка, поступающего в разгрузочное устройство бункера, и поддерживаемой в заданных границах за счет наличия обратной связи (патент РФ №2406671, МПК B65D 88/26, опубл. 20.12.2010, БИ. №35).

Недостатками известного бункера-питателя является необходимость использования замкнутой системы управления, что повышает капитальные затраты и снижает надежность функционирования системы дозирования.

Наиболее близким к предлагаемому устройству является бункер для сыпучих материалов (патент РФ №2721639, МПК B65D 88/64, опубл. 21.05.2020, Бюл. №15), включающий бункер для сыпучих материалов с наклонными стенками, вертикальный разделитель потока материала на зоны и выгрузное окно. Объем выгрузного бункера разделен на вертикальные зоны, в нем установлен побудитель истечения материала, выполненный в виде шторы из отрезков сварной цепи, установленных в вертикальной плоскости через определенный шаг. Разрушение сводов в бункере осуществляют, приводя в движение побудитель истечения материала посредством электропривода.

Недостатками известного бункера для сыпучих материалов являются повышенная энергоемкость сводоразрушения, неравномерное истечение сыпучего материала, увеличение капитальных затрат за счет сложной конструкции побудителя истечения материала, увеличение эксплуатационных затрат за счет необходимости приводить в движение побудитель истечения материала для разрушения сводов.

Задачей предлагаемого изобретения является снижение энергоемкости сводоразрушения, обеспечение равномерного истечения сыпучего материала и снижение капитальных затрат.

Технический результат заключается в повышении эффективности выгрузного бункера, обеспечивающего однородную подачу сыпучего материала.

Вышеуказанный технический результат достигается тем, что в предлагаемом выгрузном бункере с разделителем потока сыпучего материала, содержащем бункер для сыпучих материалов с наклонными стенками, вертикальный разделитель потока материала на зоны, загрузочное и выгрузное окна, согласно изобретению, разделитель потока сыпучего материала расположен по центральной осевой линии бункера и выполнен в виде пластины, жестко прикрепленной к противоположным стенкам бункера, разделяя объем бункера на равные части, при этом расстояние от верхней кромки бункера до верхнего края разделителя потока сыпучего материала равно 0,25 высоты бункера, а расстояние от выгрузного окна бункера до нижнего края разделителя потока сыпучего материала равно 0,3 высоты бункера.

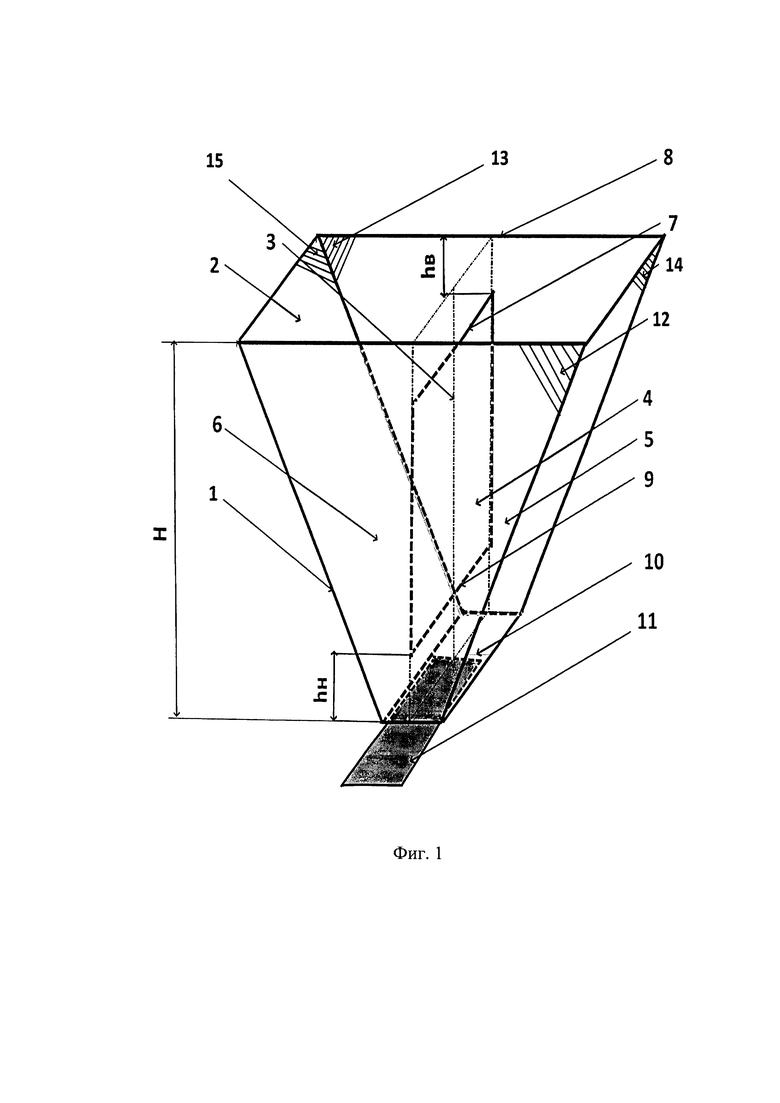

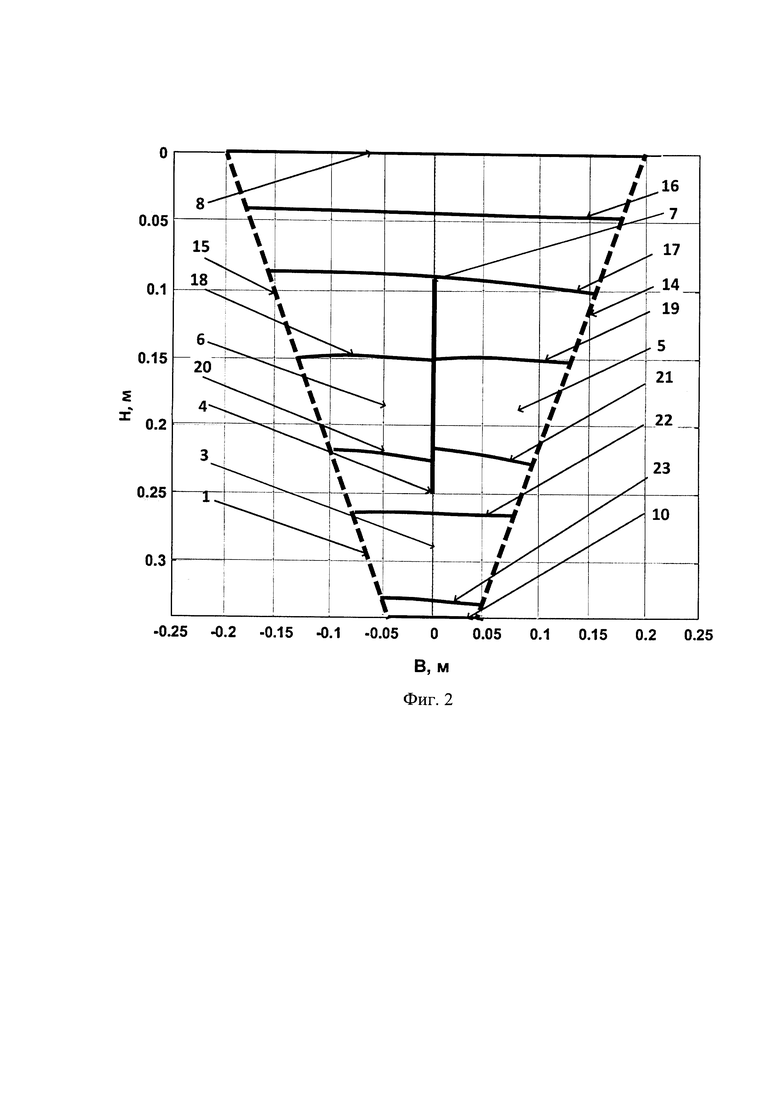

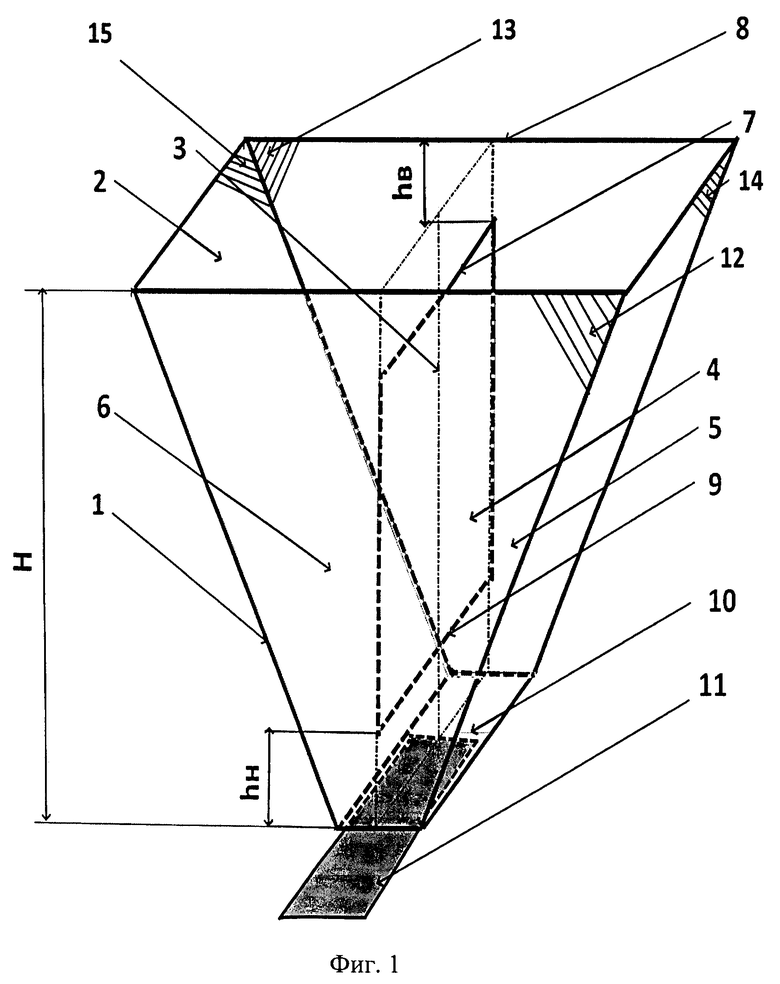

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 представлена общая схема выгрузного бункера с разделителем потока сыпучего материала; на фиг.2 - разрушение сводов в бункере с использованием разделителя потока сыпучего материала.

Выгрузной бункер с разделителем потока сыпучего материала содержит бункер 1, загрузочное окно 2, центральную вертикальную ось 3, разделитель 4 потока сыпучего материала, выполненный в виде пластины, две равные по объему вертикальные части 5 и 6 бункера 1, верхнюю сторону 7 разделителя 4 потока сыпучего материала, верх стенки 8 бункера 1, нижнюю сторону 9 разделителя 4 потока сыпучего материала, выгрузное окно 10, с задвижкой И, противоположные боковые стенки 12 и 13, 14 и 15 бункера 1.

В верхней части бункера 1 расположено загрузочное окно 2 для подачи в бункер 1 сыпучего материала. Внутри бункера 1, по центральной вертикальной оси 3 расположен разделитель 4 потока сыпучего материала, выполненный в виде пластины, который жестко прикреплен к противоположным стенкам 12 и 13 бункера 1 таким образом, что делит его объем на две равные по объему вертикальные части 5 и 6. Верхняя сторона 7 разделителя 4 потока расположена на расстоянии hB равном 0,25 высоты Н бункера 1 от верха его стенки 8. Нижняя сторона 9 разделителя 4 потока расположена от выгрузного окна 10 бункера 1 на расстоянии hH равном 0,3 высоты Н бункера 1. Внизу бункера 1 расположено выгрузное окно 10 для истекания сыпучего материала. Задвижка 11 расположена ниже выгрузного окна 10 бункера 1 и выполнена с возможностью управления истечением сыпучего материала из бункера 1.

Размер расстояний hB и hH определены в результате экспериментальных исследований, при проведении которых определяли разницу высот между поверхностями сыпучего материала, движущегося в вертикальных частях 5 и 6 выгрузного бункера 1. При обработке экспериментальных данных установлено, что разница высот между поверхностями сыпучего материала, движущегося в вертикальных частях 5 и 6 бункера 1 будет минимальной (меньше 1 см) при hB=0,25 высоты Н бункера и hH=0,3 высоты Н бункера.

Размещение разделителя 4 потока по центру бункера 1 обеспечивает равные условия для правой и левой вертикальный его частей.

Выгрузной бункер с разделителем потока сыпучего материала работает следующим образом.

Сыпучий материал находится в бункере 1. При открытии задвижки 11 материал начинает истекать из выгрузного окна 10 бункера 1.

Важной проблемой является создаваемая динамическими сводами неравномерность перемещения зерна в выгрузном бункере 1. Это происходит за счет угла наклона динамических сводов.

По мере продвижения сыпучего материала от верха стенки 8 бункера 1 до верхней стороны 7 разделителя 4 потока сыпучего материала в нем образуются динамические своды 16, 17 (фиг.2), «опирающиеся» на боковые стенки 14 и 15 бункера 1. При достижении поверхностью динамического свода верхней стороны 7 разделителя 4 потока эти динамические своды разрушаются. С изменением высоты расположения свода меняется его угол наклона. Свод 16 начинает образовываться в верхней части бункера 1, а своды 18, 19 образуются ниже верхней стороны разделителя 4 потока сыпучего материала. Начинается образование динамических сводов 18, 19, 20 и 21 в двух вертикальных частях 5 и 6 бункера 1. В этом случае края новых сводов 18, 19, 20 и 21 с одной стороны «опираются» о стенку разделителя 4 потока сыпучего материала, а с другой - на боковые стенки 14 и 15 бункера 1. Количество образующихся динамических сводов зависит от дисперсности и свойств сыпучего материала, скорости его перемещения по высоте выгрузного бункера. Поверхности образованных сводов 18, 19, 20, 21 имеют меньший наклон. Если разделителя нет, то своды 16, 17 перемещаясь беспрепятственно вниз, увеличивают угол своего наклона. При достижении ими выгрузного окна угол наклона становится максимальным. Но при достижении ими разделителя 4 потока, они разрушаются. Своды 18, 19, 20, 21 - это своды, которые образовались в зоне расположения разделителя 4 потока сыпучего материала. Поэтому их угол наклона меньше, чем был бы угол наклона у сводов 16 и 17 без разделителя 4 потока сыпучего материала. Разрушение образовавшихся динамических сводов 18, 19, 20, 21 разделителем 4 потока сыпучего материала и изменение расстояния между опорными стенками 14 и 15 и разделителем 4 приводит к изменению площади их поверхности и угла их наклона, что в свою очередь, приводит к выравниванию объемов истечения сыпучего материала через выгрузное окно 10 из вертикальных частей 6 и 5 бункера 1. По мере перемещения свода по высоте бункера 1 изменяется его угол наклона к горизонтальной оси - это теория сводообразования. При этом левый край выше, чем правый. Поэтому из левой части выгрузного бункера 1 истекает больше сыпучего материала, чем из правой. Это приводит к неравномерности перемещения продукта в устройствах, расположенных выше выгрузного бункера 1.

При достижении «опорными» краями динамических сводов 18, 19, 20, 21 (стенка 14 и разделитель 4 потока сыпучего материала и разделитель потока сыпучего материала 4 и стенка 15) в вертикальных частях 5 и 6 бункера 1, нижнего края 9 разделителя 4 потока материала происходит «потеря» динамическим сводом одной из опор. Вследствие чего происходит его разрушение. Начинается новый процесс образования динамических сводов 22, 23 по всей ширине В бункера 1, когда их края опять «опираются» на боковые стенки 14 и 15 бункера 1 ниже нижней стороны 9 разделителя 4 потока сыпучего материала. За счет того, что расстояние от нижней стороны 9 разделителя потока сыпучего материала 4 до выгрузного окна 10 бункера 1 не велико, угол наклона динамических сводов 22 и 23 остается небольшим. Поэтому разница объемов сыпучего материала, истекающего из вертикальных частей 5 и 6 бункера 1 несущественна, что обеспечивает равномерное перемещение сыпучего материала в установке, расположенной выше бункера 1. Разделитель 4 потока сыпучего материала обеспечивает разрушение образующихся динамических сводов, равномерное истечение сыпучего материала из выгрузного окна 10 бункера 1 и перемещение сыпучего материала.

Предлагаемый выгрузной бункер с разделителем потока сыпучего материала обеспечивает снижение эксплуатационных затрат на сводоразрушение, равномерное истечение сыпучих материалов из выгрузного бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕРНОЕ УСТРОЙСТВО | 2002 |

|

RU2225822C1 |

| БУНКЕР ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 2004 |

|

RU2258650C1 |

| СПОСОБ ПОБУЖДЕНИЯ ИСТЕЧЕНИЯ СЛЕЖИВАЮЩЕГОСЯ СЫПУЧЕГО МАТЕРИАЛА ИЗ БУНКЕРНОГО УСТРОЙСТВА ПРИ РАЗГРУЗКЕ И ПОБУДИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220893C2 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2014 |

|

RU2591992C2 |

| Дозатор | 1982 |

|

SU1081422A1 |

| БУНКЕР ДЛЯ СВОДООБРАЗУЮЩИХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2219118C1 |

| Установка для сушки, обеззараживания зерна и предпосевной обработки семян | 2021 |

|

RU2764168C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| Порционный дозатор | 1990 |

|

SU1789867A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ДОЗАТОРОМ ОБЪЕМНОГО ТИПА | 2006 |

|

RU2318585C2 |

Изобретение относится к сельскому хозяйству. Выгрузной бункер с разделителем потока сыпучего материала содержит бункер для сыпучих материалов с наклонными стенками, вертикальный разделитель потока материала на зоны, загрузочное и выгрузное окна. Разделитель потока сыпучего материала расположен по центральной осевой линии бункера и выполнен в виде пластины. Пластина жестко прикреплена к противоположным стенкам бункера и разделяет объем бункера на равные части. Расстояние от верхней кромки бункера до верхнего края разделителя потока сыпучего материала равно 0,25 высоты бункера. Расстояние от выгрузного окна бункера до нижнего края разделителя потока сыпучего материала равно 0,3 высоты бункера. Достигается повышение эффективности выгрузного бункера, обеспечивающего однородную подачу сыпучего материала. 2 ил.

Выгрузной бункер с разделителем потока сыпучего материала, содержащий бункер для сыпучих материалов с наклонными стенками, вертикальный разделитель потока материала на зоны, загрузочное и выгрузное окна, отличающийся тем, что разделитель потока сыпучего материала расположен по центральной осевой линии бункера и выполнен в виде пластины, жестко прикрепленной к противоположным стенкам бункера, разделяющей объем бункера на равные части, при этом расстояние от верхней кромки бункера до верхнего края разделителя потока сыпучего материала равно 0,25 высоты бункера, а расстояние от выгрузного окна бункера до нижнего края разделителя потока сыпучего материала равно 0,3 высоты бункера.

| Бункер для сыпучего материала | 1991 |

|

SU1835377A1 |

| ХРАНИЛИЩЕ ДЛЯ МЕЛКОЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 1999 |

|

RU2157615C1 |

| Устройство для измерения вибрации скважинного инструмента | 2020 |

|

RU2752406C1 |

| DE 3601630 C2, 13.07.1989 | |||

| Каталог чертежей | |||

| Строительство | |||

| Металлоконструкции | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

2023-04-04—Публикация

2022-12-21—Подача