Изобретение относится к комплексной линии по мойке и сушке отходов пенополистирола для дальнейшей их переработки во вторичную гранулу полистирола. Вторичная гранула может использоваться для производства различных изделий и в частности, утеплителя на основе экструдированного пенополистирола.

Проблема переработки отходов полимеров в общем, и пенополистирола в частности, становится более актуальной в последние годы в связи с увеличением их производства и потребления и, соответственно, увеличения экологической нагрузки.

Специфика и сложность переработки отходов пенополистирола заключается в том, что:

1. Указанный вид отходов имеет большой объем при маленьком весе, обладает очень низкой удельной плотностью.

2. Отходы пенополистирола очень сильно загрязнены пищевыми отходами и инородными материалами.

3. Пенополистирол обладает повышенным влагопоглощением, что значительно осложняет и делает невозможным дальнейшую его переработку без предварительной его сушки. Сушка пенополистирола достаточно сложный процесс, в отличие от сушки не пористых материалов, из-за наличия большого количества капилляров и, соответственно, большого количества впитываемой данным материалом влаги.

Из уровня техники известен способ очистки загрязненных полимеров, патент RU 2673886, опубл. 03.12.2018 Бюл. №34. Изобретение относится к способу очистки утилизированных полимеров после бытового использования или после промышленного использования. Данный способ основан на растворении полимеров при высокой температуре и избыточном давлении с дальнейшей экстракцией растворенных полимеров. Недостатком этого способа является техническая и технологическая сложность процесса, растворение загрязняющих примесей с попаданием их в экстрагируемый полимер, дополнительная экологическая и пожароопасная нагрузка в связи с использованием легко летучих растворителей при повышенных температурах и давлении.

Известно моечное оборудование для измельченных отходов полимерных материалов, патент RU 2323823, опубл. 10.05.2008 Бюл. №13. Изобретение относится к моечному оборудованию в основном пленочных материалов. Недостатком является недостаточная эффективность мойки загрязненных отходов, особенно пенополистирола. Данное изобретение не решает комплекса вопросов переработки полимерных отходов: отсутствует сепарация инородных включений, отсутствует эффективная сушка отмытого материала.

Известна линия для мойки измельченных отходов полимеров, патент RU 2227093 C1, опубл. 20.04.2004 Бюл. №11. Изобретение относится к области переработки отходов полимерных материалов, в частности к оборудованию для мойки отходов (пленка, мешки, разовая посуда и т.п.) в измельченном виде. Недостатки данной линии: она не обеспечивает качественную промывку отходов и отделения примесей полимерных материалов, предназначена в основном для пленочных материалов, не решает комплекса вопросов переработки полимерных отходов.

Известна линия переработки отходов полимерных материалов, патент SU 1109313 А1 Изобретение относится к переработке полимерных материалов и может быть использовано на предприятиях химической промышленности, производящих переработку бывших в употреблении полимерных пленок, мешков, кульков. Недостатком данной линии является то, что она предназначена для переработки пленочных материалов, не предназначена для переработки вспененных материалов.

Задачей предлагаемого технического решения является разработка комплекса для дробления, удаления инородных предметов, мойки и сушки отходов пенополистирола производительностью 300 кг в час. Данная задача решается за счет конструктивных особенностей агрегатов комплекса и технической возможности широкого изменения технологических параметров для эффективного управления процессом.

Комплекс для мойки и сушки отходов пенополистирола состоит из последовательно соединенных в единую линию кипоразрывателя, конвейера ленточного, грохота моющего, конвейера ленточного сортировочного, шредера с магнитным уловителем, ленточного конвейера, моющего агрегата, отжимного агрегата, валковой машины, ленточного конвейера, сушильной машины, силоса накопителя, при этом кипоразрыватель состоит из корпуса, горизонтально размещенного в нем подающего конвейера и портала с ворошителями, каждый из которых содержит две вертикально расположенных вращающихся в противоположные стороны оси с перпендикулярно расположенными к оси вращения рычагами, кипоразрыватель выполнен с возможность изменения скорости подачи материала к ворошителям, ленточный конвейер для подачи сырья на моющий грохот выполнен с возможностью регулировки его скорости по степени загруженности, грохот моющий представляет собой вращающийся в закрытом корпусе цилиндр с выполненными на поверхности технологическими отверстиями в форме сегментов, представляющих собой половину окружности диаметром 50 мм, а с внутренней стороны цилиндр оснащен лопатками, под цилиндром грохота расположен горизонтальный шнек, подхватывающий выпавшие в отверстия грохота включения и перемещающий их к диагональному выгрузному шнеку за пределы устройства, шредер состоит из магнитного уловителя, ротора с ножами с калибрующей решеткой и приемным бункером на выходе, при этом магнитный уловитель расположен в верхней части шредера и выполнен в виде конвейера с магнитом, ножи ротора измельчают материал до размеров, проходящих через ячейки калибрующей решетки, моющий агрегат замкнутого цикла с баком воды и системой водной циркуляции состоит из загрузочного окна, корпуса, перфорированного стакана, на дне которого расположены две размещенные одна над другой крыльчатки, выносной трубы со шнеком, бака для грязной воды, при этом моечный агрегат выполнен с возможностью использования в режимах отмывки горячей воды и режим отмывки холодной воды, отжимной агрегат представляет собой устройство фрикционного отжима с баком отбора мелкой плавучей фракции, основным рабочим элементом которого является центробежный нагнетатель, состоящий из электродвигателя с установленной на его вал крыльчаткой, заключенной в перфорированный барабан, валковая машина включает циклон и транспортную ленту с двумя вращающимися валками, сушильная машина включает сетчатый блок сепарации, состоящий из шнека, заключенного в перфорированную гильзу, выполненную в виде желоба с отверстиями, и блоки регулируемых термовентиляторов, силос накопитель представляет собой вертикальную емкость с загрузочным отверстием в верхней его части и коническим днищем с разгрузочным отверстием с шиберной заслонкой в нижней части.

Техническим результатом является получение на выходе из комплекса отмытого, отобранного от посторонних примесей, и высушенного до остаточной влажности не более 10% пенополистирола, пригодного для дальнейшей переработки.

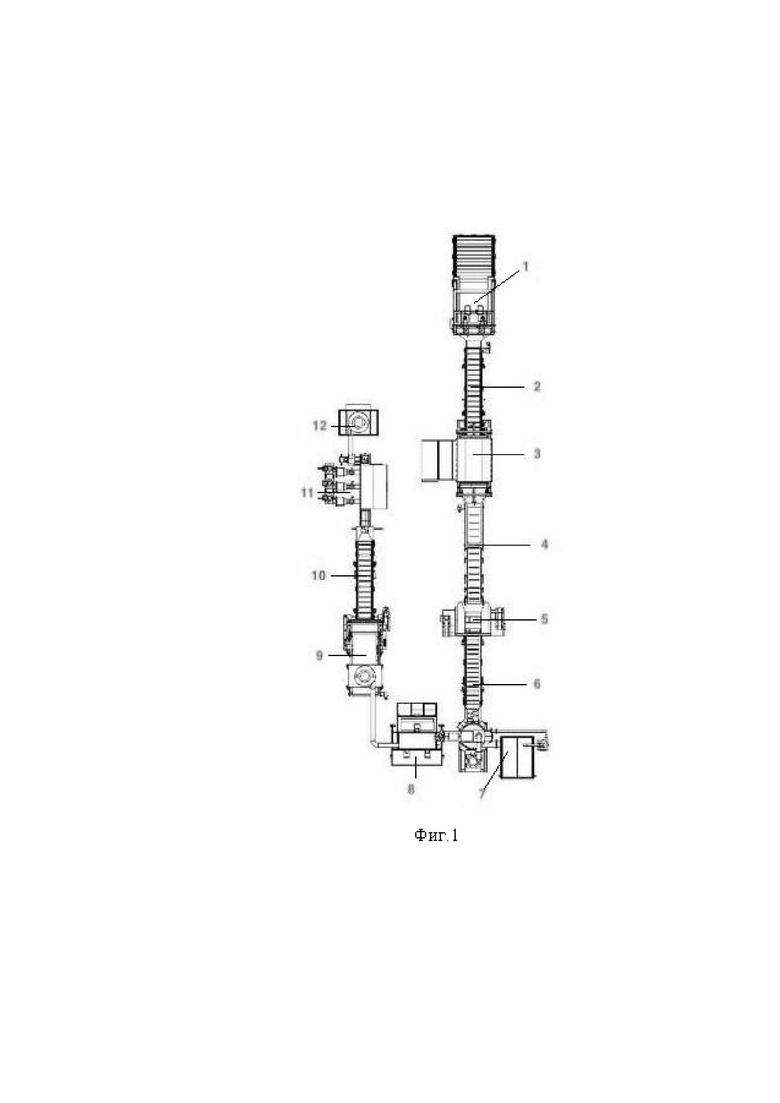

Сущность заявляемого изобретения поясняется графическим материалом. На фиг. 1 показан общий вид комплекса.

Комплекс для мойки и сушки отходов пенополистирола состоит из последовательно соединенных в единую линию кипоразрывателя 1, конвейера ленточного 2, грохота моющего 3, конвейера ленточного сортировочного 4, шредера с магнитным уловителем 5, ленточного конвейера 6, моющего агрегата 7, отжимного агрегата 8, валковой машины 9, ленточного конвейера 10, сушильной машины 11 и силоса 12.

Кипоразрыватель 1 представляет собой устройство, разрывающее кипы и осуществляющее равномерную подачу материала на линию. Кипоразрыватель состоит из корпуса, горизонтально размещенного в нем конвейера и портала с ворошителями. На кипе, подлежащей разрыванию, разрезают обвязочный материал, и кипа помещается на конвейер, на котором кипа движется в сторону портала с ворошителями. Проходя через портал, кипа попадает между «когтями» ворошителей, которые разрывают ее. Ворошитель представляет собой две вертикально расположенных оси с «когтями», при этом оси вращаются в противоположные стороны. «Когти» представляют собой перпендикулярно расположенные к оси вращения рычаги. Оси с рычагами обеспечивают разрывание кипы отходов пенополистирола и продвижение дезинтегрированных частей пенополистирола далее на линию. На данном устройстве (кипоразрывателе) предусмотрена возможность изменения скорости подачи материала к «когтям» ворошителя. Изменение скорости подачи материала к «когтям» ворошителя происходит за счет таймера задержки включения привода транспортера подачи материала. С помощью увеличения паузы работы привода транспортера, уменьшается количество поступающего к «когтям» материала. Изменение скорости вращения «когтей» кипоразрывателя происходит также за счет таймеров задержки включения соответствующего привода. Таким образом, длительность паузы работы приводов позволяет изменять количество поступающего на линию материала, регулируя производительность всей линии в зависимости от качества поступающего материала и качества материала на выходе из комплекса.

Дезинтегрированный материал далее попадает на ленточный конвейер 2 для подачи исходного сырья к моющему грохоту. На данном конвейере 2 предусмотрена дополнительная возможность регулировки его скорости вплоть до остановки для регулирования степени загруженности грохота в случае попадания больших кусков поступающего материала.

Грохот моющий 3 применяется для смывания с поверхности неизмельченных отходов (таких как ПЭТ-тара, мелкие бытовые емкости и т.п.) поверхностных загрязнений (в первую очередь абразивных), а также для удаления из материала твердых включений (таких как металл, камни и т.п.). Грохот 3 представляет собой цилиндр большого диаметра (~1000 мм), длиной 2000 мм, вращающийся в закрытом корпусе. Вся стенка цилиндра снабжена большим количеством технологических отверстий, выполненных в виде одинаковых сегментов, представляющих собой половину окружности диаметром 50 мм. Это позволяет инородным включениям, имеющим удлиненную форму (например, гвозди, куски проволоки, щепа и т.д.), проваливаться в отверстия, а относительно крупные куски пенополистирола, имеющие округлую форму, отмываются и проходят дальше по грохоту. С внутренней стороны цилиндр оснащен лопатками. В процессе работы в него через загрузочное устройство подаются перерабатываемые пластиковые отходы. Они попадают во вращающийся цилиндр и продвигаются в сторону зоны выгрузки. В процессе продвижения на материал сверху подается вода, что и приводит к предварительной отмывке материала. Присутствующие на поверхности пластиковых отходах инородные включения проваливаются в технологические отверстия в корпусе цилиндра, подхватываются горизонтальным шнеком и перемещаются им к диагональному выгрузному шнеку, расположенному под цилиндром грохота, который и выгружает включения за пределы устройства.

Для более качественной предварительной отмывки материала в грохоте предусмотрена возможность добавления в воду моющего и дезинфицирующего средства - гипохлорита натрия. Концентрация гипохлорита натрия в промывочной воде должна быть не более 0,1% для предотвращения коррозии металлических элементов оборудования.

Конвейер ленточный 4 предназначен для ручной сортировки, с помощью которой удаляются все не полистирольные фракции отходов.

Шредер с магнитным уловителем 5 предназначен для дробления различных твердых тонкостенных отходов. Шредер состоит из магнитного уловителя, ротора с ножами с калибрующей решеткой и приемным бункером на выходе. Поступающее сырье проходит через магнитный уловитель, с помощью которого удаляются металлические предметы, которые не были отобраны в ручном режиме. Магнитный уловитель расположен в верхней части шредера и выполнен в виде конвейера с магнитом. Металлические предметы примагничиваются к ленте конвейера, отводятся им в сторону и счищаются в приемную емкость с помощью скребка. Далее вся смесь измельчается в нужную фракцию с помощью ножей, закрепленных на роторах. Измельчаемый материал находится в камере измельчения до тех пор, пока его размер не станет достаточно мелким (не более 40 мм) для его прохождения сквозь ячейки калибрующей решетки. После достижения соответствующего размера измельченный материал попадает в приемный бункер под калибровочной сеткой и далее с помощью ленточного конвейера 6 в моющий агрегат 7.

Моющий агрегат 7 выполнен замкнутого цикла с баком воды и системой водной циркуляции. Данная мойка используется для высокоэффективной отмывки различных отходов пенополистирола в непрерывном режиме. Оптимальный размер измельченных частиц отмываемого материала находится в диапазоне 10…40 мм.

Моющий агрегат состоит из загрузочного окна, корпуса, перфорированного стакана, на дне которого установлены две расположенные одна над другой крыльчатки, выносной трубы со шнеком, бака для грязной воды.

Первая крыльчатка вращаясь создает направленный турбулентный поток суспензии промываемого материала в воде, подает этот поток через выносную трубу на шнек выгрузки из мойки. Грязь и мелкий песок за счет центробежной силы проходят через сетчатый стакан и далее попадают в бак отстаивания промывной воды. Вторая (нижняя) крыльчатка дополнительно выводит тяжелые, осевшие в процессе мойки примеси в бак отстаивания промывной воды. Таким образом достигается достаточная отмывка от загрязнений отходов вспененного пенополистирола в непрерывном режиме с производительностью 300 кг в час.

Принцип работы моечного агрегата: по транспортеру сырье попадает в загрузочное окно, из последнего в стакан, на дне которого крыльчатка, вращаясь с большой скоростью, создает давление. Под давлением отмытая смесь попадает в трубу, которая возвращает взвесь частиц с водой в стакан. Чистый материал забирается шнеком, грязная вода отводится по трубе в бак. В баке вода отстаивается и подается насосом обратно в стакан. Циркуляция воды происходит постоянно. В конечном итоге, чистое сырье поступает на следующий этап его обработки, а вода остается в агрегате. Грязная вода отводится в отдельную емкость, отстаивается, осажденная грязь утилизируется.

В зависимости от степени и характера загрязнений моечный агрегат может использоваться в следующих режимах:

- Режим отмывки горячей водой. Данный режим может использоваться как с применением моющих средств, так и без их применения. Этот режим используется при отмывке сильнозагрязненных материалов, отмывка которых малоэффективна холодной водой. К подобным загрязнениям относятся нефтепродукты, животные жиры и т.п.

- Режим отмывки холодной водой. Данный режим может использоваться как с применением моющих средств, так и без их применения. Основной задачей решаемой при работе мойки в режиме отмывки холодной водой являются задачи по отмывке легкоотмываемых и/или водорастворимых загрязнений, таких как песок, пыль, некоторые клеевые составы и другие аналогичные загрязнения.

Далее сырье поступает в отжимной агрегат 8. Отжимной агрегат представляет собой устройство фрикционного отжима с баком отбора мелкой плавучей фракции. Основным рабочим элементом агрегата является центробежный нагнетатель. Конструктивно центробежный нагнетатель состоит из электродвигателя с установленной на его вал крыльчаткой, которая заключена в перфорированный барабан. В процессе работы отжимного агрегата вращающаяся с большой скоростью крыльчатка создает на входе в перфорированный барабан зону разряженного давления и втягивает перерабатываемый материал внутрь перфорированного барабана. В процессе движения материала по барабану на него воздействует значительная сила трения, возникающая между лопастями крыльчатки и внутренней поверхностью барабана, что обеспечивает одновременно отвод от материала загрязнений и смачивавшей их воды, что в свою очередь приводит к очищению и осушению отмываемого материала. После попадания в последний центробежный нагнетатель агрегата отмываемый материал выбрасывается крыльчаткой центробежного нагнетателя наружу, на механический отжим.

Далее сырье попадает на валковую машину 9 (механический отжим), включающую циклон, транспортную ленту с двумя вращающимися валками. Валковая машина предназначена для удаления впитанной материалом влаги путем ее выдавливания. Путем пневмоподачи из фрикционного отжима сырье попадает в циклон, где гасится избыточное давление. Затем материал попадает на транспортную ленту и отжимается, проходя между двух вращающихся валов. Валковая машина оснащается подающим устройством и выгрузным устройством.

Далее отжатое и чистое сырье поднимается по ленточному конвейеру 10 и попадает в сушильную машину 11. Сушильная машина 11 используется для удаления из перерабатываемого материала остаточной влаги. Основными рабочими элементами сушильной машины являются сетчатый блок сепарации и блоки регулируемых термовентиляторов. Сетчатый сепаратор состоит из шнека, заключенного в перфорированную гильзу. Перфорированная гильза выполнена в виде желоба с отверстиями, перекрывающая нижнюю половину шнека, обеспечивая рассеянный проток воздуха в зону сушки для равномерного контакта подогретого воздуха с просушиваемым материалом. В процессе работы шнек, вращаясь, проталкивает материал через перфорированную гильзу. Блоки термовентиляторов нагнетают в полость с гильзой горячий воздух температурой до 60°С.Таким образом, происходит просушивание материала. Так же конструкция гильзы позволяет в процессе сушки отделять этикетку (бумажную и термоусадочную) за счет постоянного и сильного воздушного потока, который отводит ее по каналу сброса в резервуары сбора (в случае оснащения сепаратором этикетки). Материал проталкивается по гильзе с помощью шнека и выгружается из сушильной машины.

Конструктив сушильной машины, возможность регулирования воздушных потоков, обеспечивает непрямолинейное движение материала через сушильную машину, нахождение его в «кипящем слое». Благодаря этому обеспечивается нахождение материала в сушильной машине в режиме непрерывной ее работы в течении не менее 4 минут, что необходимо для получения требуемой остаточной влажности материала после выхода из сушильной машины. Время нахождения материала может регулироваться с помощью изменения вращения шнека сушильной машины для выбора оптимального эффективного режима сушки материала. После сушильной машины материал с помощью пневмоподачи попадает в силос накопитель 12 и далее, при необходимости, в компактор.

Силос накопитель 12 представляет собой вертикальную емкость с загрузочным отверстием в верхней его части и коническим днищем и разгрузочным отверстием с шиберной заслонкой в нижней части.

Компактор состоит из шнека сильного давления. Он создает более удобную форму материала для дальнейшей его транспортировки при необходимости. Отмытый и высушенный материал может подвергаться дальнейшей переработки на месте без использования компактора.

Ниже приведены результаты проведенных испытаний заявленного комплекса.

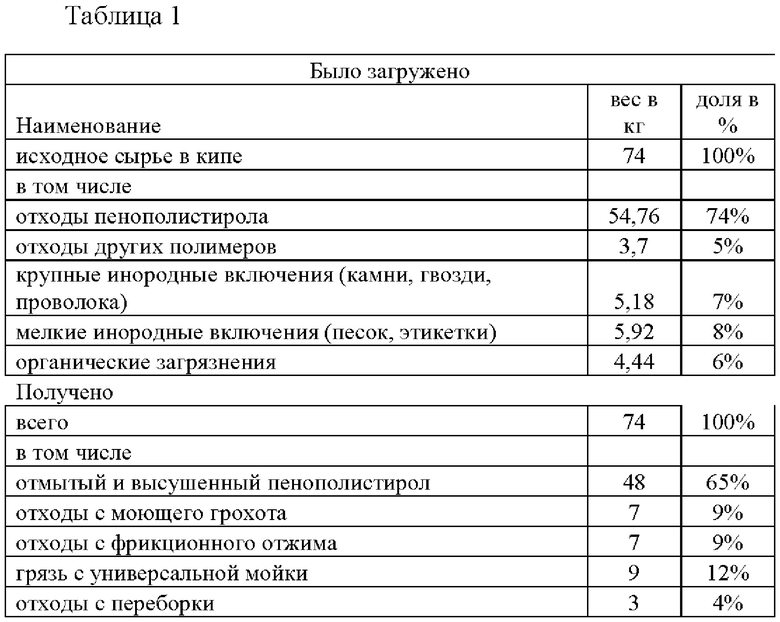

Пример №1. Работа моечного комплекса на максимальной производительности в случае относительно небольшого загрязнения исходного сырья отходами других полимеров.

В таблице №1 представлены данные по загруженному и полученному материалам. Время обработки составило 12 минут, производительность по исходному сырью составила 370 кг/час, производительность по готовой продукции 240 кг/час.

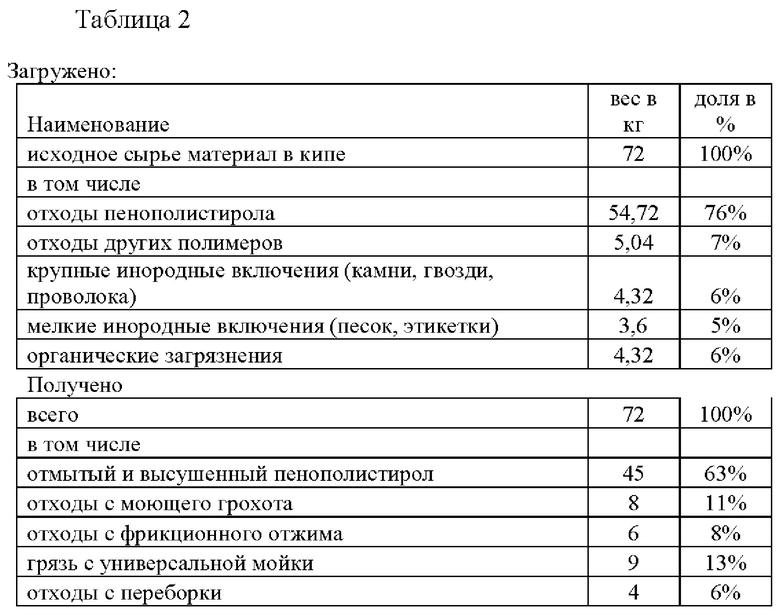

Пример №2. Работа моечного комплекса на уменьшенной производительности в случае увеличения доли отходов других полимеров в исходном сырье.

В таблице №2 представлены данные по загруженному и полученному материалам. Время обработки составило 15 минут, производительность по исходному сырью составила 288 кг/час, производительность по готовой продукции 180 кг/час

Преимуществом заявляемого комплекса является то, что он позволяет перерабатывать отходы вспененного полистирола в непрерывном режиме с производительностью 300 кг в час вне зависимости от плотности поступающего материала, его геометрических размеров, степени загрязнения, количества и качества инородных включений.

В результате работы комплекса мойки и сушки отходов пенополистирола получается чистое, отмытое, и сухое (не более 10% остаточная влажность) сырье, применимое для дальнейшей переработки. При необходимости транспортировки полученного сырья, возможно его предварительное компактирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗАГРЯЗНЕННЫХ МЯГКИХ КОНТЕЙНЕРОВ | 2021 |

|

RU2775963C1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2019 |

|

RU2707127C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| ЛИНИЯ ДЛЯ МОЙКИ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2002 |

|

RU2227093C1 |

| Комплекс для переработки отходов по безотходной и бесполигонной технологии | 2022 |

|

RU2803046C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТВЕРДЫХ ОТХОДОВ ДЛЯ ИХ ОЧИСТКИ ОТ ЗАГРЯЗНЕНИЙ И ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2762512C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПЮРЕОБРАЗНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2320244C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| МОЕЧНАЯ МАШИНА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2295440C1 |

Изобретение относится к комплексу мойки и сушки отходов пенополистирола. Техническим результатом является получение отмытого, отобранного от посторонних примесей и высушенного до остаточной влажности не более 10% пенополистирола, пригодного для дальнейшей переработки. Технический результат достигается комплексом для мойки и сушки отходов пенополистирола, который состоит из последовательно соединенных в единую линию кипоразрывателя, конвейера ленточного, грохота моющего, конвейера ленточного сортировочного, шредера с магнитным уловителем, ленточного конвейера, моющего агрегата, отжимного агрегата, валковой машины, ленточного конвейера, сушильной машины, силоса накопителя. 1 ил., 2 табл., 2 пр.

Комплекс для мойки и сушки отходов пенополистирола, состоящий из последовательно соединённых в единую линию устройств дробления материала, устройств подачи сырья, устройств промывки и сушки, отличающийся тем, что содержит устройства в следующей последовательности: кипоразрыватель, конвейер ленточный, грохот моющий, конвейер ленточный сортировочный, шредер с магнитным уловителем, ленточный конвейер, моющий агрегат, отжимной агрегат, валковая машина, ленточный конвейер, сушильная машина, силос накопитель, при этом кипоразрыватель состоит из корпуса, горизонтально размещенного в нем подающего конвейера и портала с ворошителями, каждый из которых содержит две вертикально расположенные вращающиеся в противоположные стороны оси с перпендикулярно расположенными к оси вращения рычагами, кипоразрыватель выполнен с возможностью изменения скорости подачи материала к ворошителям, ленточный конвейер для подачи сырья на моющий грохот выполнен с возможностью регулировки его скорости по степени загруженности, грохот моющий представляет собой вращающийся в закрытом корпусе цилиндр с выполненными на поверхности технологическими отверстиями в форме сегментов, представляющих собой половину окружности диаметром 50 мм, а с внутренней стороны цилиндр оснащен лопатками, под цилиндром грохота расположен горизонтальный шнек, подхватывающий выпавшие в отверстия грохота включения и перемещающий их к диагональному выгрузному шнеку за пределы устройства, шредер состоит из магнитного уловителя, ротора с ножами с калибрующей решеткой и приемным бункером на выходе, при этом магнитный уловитель расположен в верхней части шредера и выполнен в виде конвейера с магнитом, ножи ротора измельчают материал до размеров, проходящих через ячейки калибрующей решетки, моющий агрегат замкнутого цикла с баком воды и системой водной циркуляции состоит из загрузочного окна, корпуса, перфорированного стакана, на дне которого расположены две размещенные одна над другой крыльчатки, выносной трубы со шнеком, бака для грязной воды, при этом моечный агрегат выполнен с возможностью использования в режиме отмывки горячей воды и режиме отмывки холодной воды, отжимной агрегат представляет собой устройство фрикционного отжима с баком отбора мелкой плавучей фракции, основным рабочим элементом которого является центробежный нагнетатель, состоящий из электродвигателя с установленной на его вал крыльчаткой, заключенной в перфорированный барабан, валковая машина включает циклон и транспортную ленту с двумя вращающимися валками, сушильная машина включает сетчатый блок сепарации, состоящий из шнека, заключенного в перфорированную гильзу, выполненную в виде желоба с отверстиями, и блоки регулируемых термовентиляторов, силос накопитель представляет собой вертикальную емкость с загрузочным отверстием в верхней его части и коническим днищем с разгрузочным отверстием с шиберной заслонкой в нижней части.

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| ЛИНИЯ ДЛЯ МОЙКИ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2002 |

|

RU2227093C1 |

| МОЕЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2323823C1 |

| JP 4158005 A, 01.06.1992 | |||

| УСТРОЙСТВО ДЛЯ ЦИФРОВОЙ ОБРАБОТКИ СИГНАЛОВ | 1996 |

|

RU2105349C1 |

Авторы

Даты

2023-04-04—Публикация

2022-09-20—Подача