Изобретение относится к переработке полимерных материалов и может быть использовано на предприятиях химической промьшшенности, производящих переработку бывших в употреблении полимерных пленок, мешков, кульков и т.п. Известна линия для переработки отходов термопластов, содержащая устройство для промывки и дробления центрифугу для сушки измельченного материала и устройство для агломера ции 1 J. Однако в данной линии перерабаты ваемый материал в устройство для пр мывки и дробления подается вручную, производительность установки низкая и, кроме того, не обеспечивается полное удаление инородных тяжелых включений (камни, гвозди, т.п.), что приводит к низкому качеству получаемого агломерата. Наиболее близкой по технической сущности и достигаемому результату к изобретению является линия переработки отходов полимерных материал содержащая соединенные между собой устройства дробления со средством подачи материала и транспортером выгрузки промывки, удаления примесей, сушки, накопитель и устройство агломерации. В указанной линии устройство дробления совмедено с устройством промьшки и вклкчает резервуар для приема материа ;а с быстровращающими ся 1000 o6/MKf ножами в его нижней части и присп .соблением для подвода промывной во/,о1 в его верхней части. Для стока грязной воды у основания предусмотрено сливное перфорированное отверстие, через которое осуществляется выгрузка материала. Устройство для удаления примесей состоит из резервуара для жидкости с отсасывающим насосом, впуск ное отверстие которого находится на уровне жидкости, а напорный трубопровод ведет к транспортеру, водосборник которого через обратный тру бопровод соединяется с нижней часть резервуара для жидкости. Устройство для сушки состоит из расположенных в перфорированном кор пусе двух вертикальных центробежных вентиляторов, которые направляют материал в накопитель. Устройство д агломерации состоит из резервуара с вращающимися ножами и узла выгрузки материала. Линия работает следующим образом. Материал, поступающий в виде тока в совмещенное устройство для промывки и дробления, с примесями и различными включениями (металл, камешки и т.д.) поступает в его верхнюю часть, а процесс промывки и дробления происходит в нижней части. После поступления тока в верхнюю часть устройства для дробления и промывки он своим весом прижимает подобный тюк, находящийся в нижней части устройства, до тех пор, пока нижний тюк не измельчится до определенной фракции, не вьгаимается за счет центробежных сил через перфорированную решетку, после чего верхний тюк перемещается в нижнюю часть устройства, а его место занимает следующий тюк. Процесс повторяется. Процесс измельчения происходит в нижней части совмещенного устройства дробления и промывки и происходит за счет ударной силы нагрузки, образованной при соприкосновении быстровращающегося ножа с массой материала, скопившейся в нижней части емкости. Тюк измельчается до тех пор, пока не получаются куски материала, фракция которых не проходит через перфорацию в выгрузочной решетке. Для того чтобы материал определенной фракции прошел через перфорацию выгрузочной решетки, требуется также создание необходимой центробежной силы для выброса материала на периферию емкости. Для того, чтобы свободно плавающий нож вырезал кусок материала из тюка, ему необходимо, как минимум, два раза соприкоснуться с одним и тем же материалом, а при его затуплении вероятность числа соприкновений возрастает. Таким образом материал находится в резервуаре до тех пор, пока его фракция не будет соответствовать размерам проходной перфорированной решетки в сливном отверстии и до тех пор, пока не накопится определенное количество обрезков пленки, как следствие, материал Условно отмытый соприкасается непосредственно с вновь загружаемым, т.е. с грязным материалом, а с другой стороны - с ножами и боковой поверхностью резервуара и в конечном итоге уходит из зоны дробления и промывки через решетку с грязной водой и включениями Далее материал подают в устройство для удаления примесей, где примеси oceдaюf на дно, а обрезки пленки транспортируются через отверстие от сасывающего насоса в устройство для сушки. После выхода из сушки материал попадает в устройство для агломерации, уплотняется, агломерируется и используется как сырье для производства изделий методом экстру зии, литья под давлением и др. Г2L Известная линия обеспечивает удаление посторонних тяжелых включений, однако ее промывочные и тран спортирующие устройства не гарантируют полной отмывки отходов от загрязнений, так как она происходит при перемещении пленки вместе с гря ной водой. На линии не решены вопросы механизированной загрузки полотнищ пленки в устройство дробления и выгрузки, что может привести к пульсации работы устройства и все линии. Дробление в устройстве производится быстровращающимися ножами только за счет одностороннего резания свободно плавающей пленки. При таком малоэффективном методе дробления грязные полотнища пленки после загрузки длительное время находятся внутри устройства. Поэтому при непрерывной работе устройства режущие ножи практически постоянно вращаются в загрязненной массе, что приводит к быстрому их износу и час той замене (один раз в смену). Поскольку цикл промывки в устройстве непрерывный и в верхней час ти резервуара постоянно находится грязньй материал, а промывная вода поступает с верхней части через грязный материал в его нижнюю часть качество отмытого материала очень низкое. По данным обследованиям зольность агломерата при исходной загрязненности сьфья, равной 23%, сос тавляет 1,6%. Энергетические затраты на производство материала не оправданы (мощность привода устройства проюлв ки 132 кВт), т.е. удел1 ая затрата электроэнергии на выработку 1 кг материала велика и составляет 2,8 кВт. Все эти факторы приводят к снижению как производительности линии, так и качества производимого продукта. Цель изобретения - повьшение производительности линии и качества агломерата путем повышения эффективности процессов дробления и промывки материала. Указанная цель достигается тем, что в линии переработки отходов полимерных материалов, содержащей соединенные между собой устройства дробления со средством подачи материала и транспортером выгрузки, промывки, удаления примесей, сушки, накопитель и устройство агломерации, устройство дробления отделено от устройства промывки и размещено в индивидуальном корпусе, а устройство удаления примесей смонтировано между устройством дробления и устройством промывки, причем устройство дробления сблокировано при помощи датчика наличия материала с приводом средства подачи материала, вьтолненного в виде горизонтально-наклонного транспортера, и кинематически связано с транспортером выгрузки. Кроме того, устройство дробления снабжено вертикально расположенными в корпусе боковыми подающими транспортерами и выполненов виде двух смонтированных с возможностью противоположного вращения барабана с зубьями, размещенными по винтовой линии по их поверхностям, неподвижных контрзубьев и смонтированных над ними в корпусе подпружиненных плоских толкателей. Устройство удаления примесей выполнено в виде распьтителей, размещенных над поверхностью жидкости в емкости с постепенным уменьшением угла их наклона от 90 до 15° и снабжено скребковым наклонно расположенным транспортером подачи материала в устройство промывки. Устройство промывки вьшолнено в виде соединенного с приводом вращения и вертикально расположенного в цилиндрической емкости барабана с наклонными лопатками по его поверхности, размещенными по логарифмической спирали с увеличением их шага, и распылителей подачи жидкости, смонтированных в средней части емкости и направленных в сторону загрузочного участка устройства промывки. Накопитель выполнен в виде размещенной в нижней части цилиндрической емкости крыльчатки с криволинейными лопастями, соединенной с приводом вращения, и установлейного в центральной части цилиндрической емкости направляющего конуса. В предлагаемой линии использование устройства ДЛЯдробления пленки в котором дробление производится за счет промывки при прохождении зубьев, размещенных на вращающихся барабанах, через неподвижные контр.зубья, обеспечивает высокую производительность и увеличивает износостойкость режущих элементов путем уменьщения их контакта с материалом (комплект зубьев заменяется один раз в месяц вместо ежесменной замены режущих ножей в известной лини Принудительное утапливание и перемещение грязной пленки в устройстве для удаления примесей позволяет отделить значительно больший про цент загрязнений, чем в известном устройстве, где пленка вместе с жидкостью свободно перемещается в емкости. Устройство для промывки обеспеч-ивает более качественную окончательную отмывку за счет направленного потока отмывочной жидкости про тив непрерывно движущейся пленки и обеспечивает также полную последующую сушку потоком горячего воздуха Причем наличие на вращающемся барабане наклонных лопаток, размещенных по винтовой линии на периферии с по степенно увеличивающимся шагом, обеспечивает распушивание пленки по мере ее перемещения, что также способствует более качественной ее про мывке и сутаке. Совмещение промывки и сушки в одном устройстве позволя ет упростить конструкцию линии в :целом. I Использование в накопителе крыль чатки с криволинейными лопастями обеспечивает гарантированную выгруз :ку и более точную его дозировку, а наличие направляющего конуса в цент ральной части исключает зависание материала. На фиг, 1 схематично изображена линия переработки отходов полимерных материалов, общий вид; на фиг. устройство для дробления пленки (схематично)V на фиг. 3 - вид А на фиг. 2; на фиг. 4 - устройство для удаления примесей (схематично); на фиг. 5 - устройство совмещенной промывки и сушки (схематично); на фиг. 6 - разрез Б-Б нп фиг. 5; на фиг. 7 - вид В на фиг. 1} на фиг.8 разрез Г-Г ни фиг. 1. Линия переработки отходов полимерных материалов содержит средство для подачи материала, выполненное в виде горизонтально-наклонного транспортера 1, устройство 2 дробления пленкир устройство 3 удаления примесей, устройство 4 промывки, пневмотранспортер 5, накопитель 6, устройство 7 агломерации. Горизонтально-наклонный транспортер 1 состоит из сварного каркаса 8, в котором размещены две замкнутые транспортные ленты с поперечными накладками, горизонтальной 9 для развязки на ней тюков пленки и наклонной 10 для подачи их в устройство 2 дробления пленки. Привод транспортных лент 9 и 10 осуществляется от электродвигателя через червячный редуктор и цепные передачи, смонтированные внутри сварного каркаса 8 (не показаны). Устройство 2 дробления пленки (фиг. 2 и 3) состоит из сварной станины 11 и корпуса 12, в котором размеп;ены два смонтированных с возможностью противоположного вращения барабана 13, с рядами зубьев 14, расположенных по винтовой линии по их периферии, и неподвижные фигурные кочтрзубья 15. В нижней части станины 11 под барабанами 13 установлен ленточный транспортер 16 выгрузки с поперечными накладками для передачи измельченной пленки в устройство 3 удаления примесей. Привод транспортера 16 выгрузки осуществляется от общего привода при помош;и соединения с барабаном 13 кинематической связью в виде цепной передачи 17. На корпусе 12 установлен бункер 18 с двумя боковыми вертикально расположенными ленточными подающими транспортерами 19 с накладками 20 для принудительной подачи тюков пленки к барабанам 13 с зубьями 14, привод которых также осуществляется от общего привода посредством цепных передач (не показано) . В зонах дробления а в пазах боковых стенок бункера 18 размещены над контрзубьями 15 плоские выталкиватели 21, установленные на осях 22 для предотвращения накопления пленки, снижающего производителность устройства. Усилие давления выталкивателей 21 на пленку обеспечивается пружинами 23 и регулируется винтами 24. Между подающими транспортерами 19 размещен датчик 2 наличия материала с подпружиненным щупом 26 для контроля наличия материала в бункере 18 и управления работой горизонтально-наклонного транпортера 1 в автоматическом режиме. Привод устройства осуществляется от электродвигателя через клиноременную передачу и двухступенчатый редуктор (не показана).

Устройство 3 удаления примесей (фиг. 4) состоит из основной сварной емкости 27, которая установлена на сварной станине 28. На входе пленки ниже уровня жидкости установлен распылитель 29 для создания потока. Над емкостью 27 размещен ряд распылителей 30 с постепенно уменьшающимися углами наклона к поверхности жидкости в емкости 27 от 90 до 15 от входа в емкость к выходу из нее для гарантированного погружения пленки после загрузки и подачи ее под скребковый транспортер 31 для передачи пленки в устройство 4 промывки, совмещенное с сушкой. Внутри емкости 27 размещена горизонтальная перфорированная сетка 32 плавно изогнутая на выходе из емкости 27 и подведенная непосредственно под транспортер 31 для предотвращения оседания пленки на дно. Нижняя часть емкости 27 выполнена в виде горловины 33 с герметичной крышкой 34 для выгрузки отделившихся загрязнений. Под транспортером 31 также установлена перфорированная сетка 35 для отделения излишков жидкости и подачи ее в буферную емкость 36, в которой установлен насос 37 перекачивания жидкости обратно в емкость 27 через распылители 29 и 30.

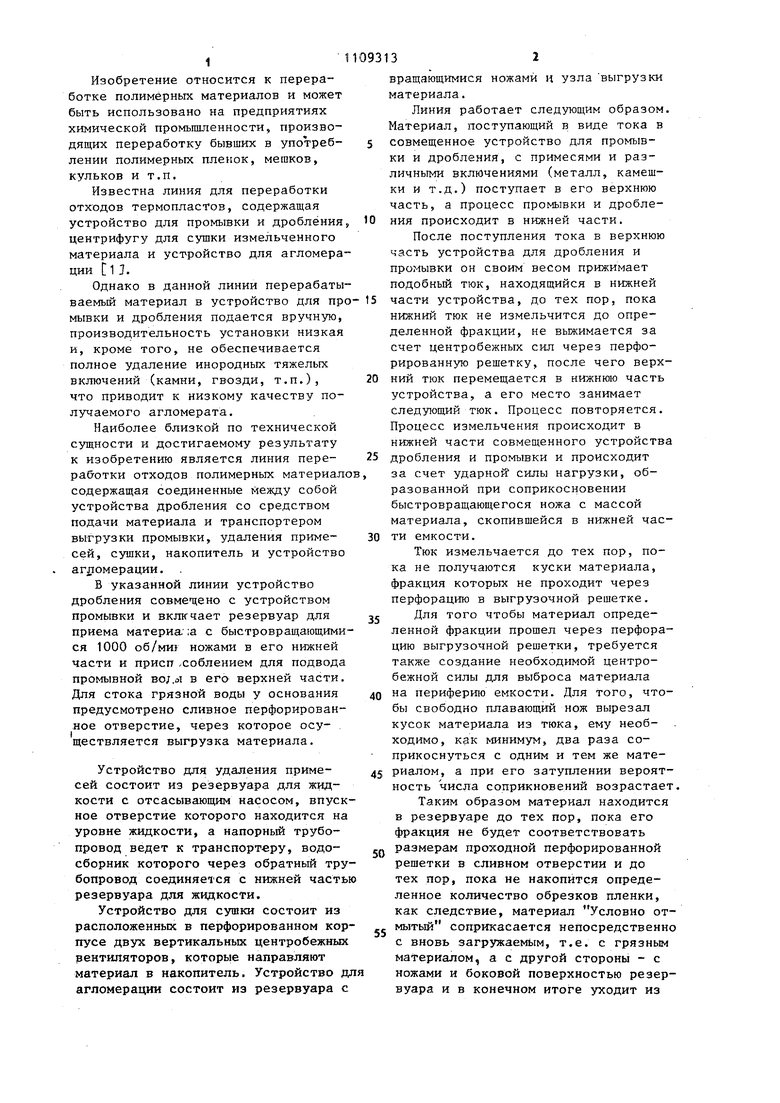

Устройство промывки, совмещенное с сушкой (фиг. 5 и 6), состоит из сварной станины 38, на которой установлены вертикально расположенная цилиндрическая емкость,39 и шнековы питатель 40. В верхней части емкости 39 равномерно по окружности размещены окна с установленными на них

сетками 41 и установлен кольцевой лоток 42 для отделения излишков воды от отмытой пленки. В средней части установлен круговой коллектор 43

с распылителями 44, направленными в сторону загрузочного участка ко дну емкости 39 под углом к вертикальной оси для подачи промывочной воды в зону промывки. Внутри емкости 39 на подшипниковых опорах установлен вращающийся барабан 45 с размещенными на его периферии наклонными лопатками 46 по логарифмической спирали с постепенно возрастающим

5 шагом, обеспечивающие непрерывное перемещение и распушивание пленки для ее последовательной промывки и сушки в одном аппарате. В верхней части барабана 45 размещена внутрен0 няя круговая камера cf с отверстиями по окружности, а верхний вал 47 выполнен пустотелым и входит в воздуховод 48 подачи в зону сушки горячего воздуха. Над барабаном 45 ус5 тановлен вентилятор 49 для подачи отмытой и высушенной пленки в пневмотранспортер 45. Шнековый питатель 40 для принудительной подачи пленки в емкость 39 состоит из корпуса 50

0 с прямоугольными пазами по внутрен ней поверхности и перфорированньм дном и питающего шнека 51. Привод вращения барабана 45 осуществляется электродвигателем, установленньм

, на станине 38 через клиноременную передачу (не показана), размещенную внутри станины 38. Привод шнекового питателя 40 производится электродвигателем через червячный редуктор

д и цепную передачу, размещенные также внутри станины 38 (не показаны).

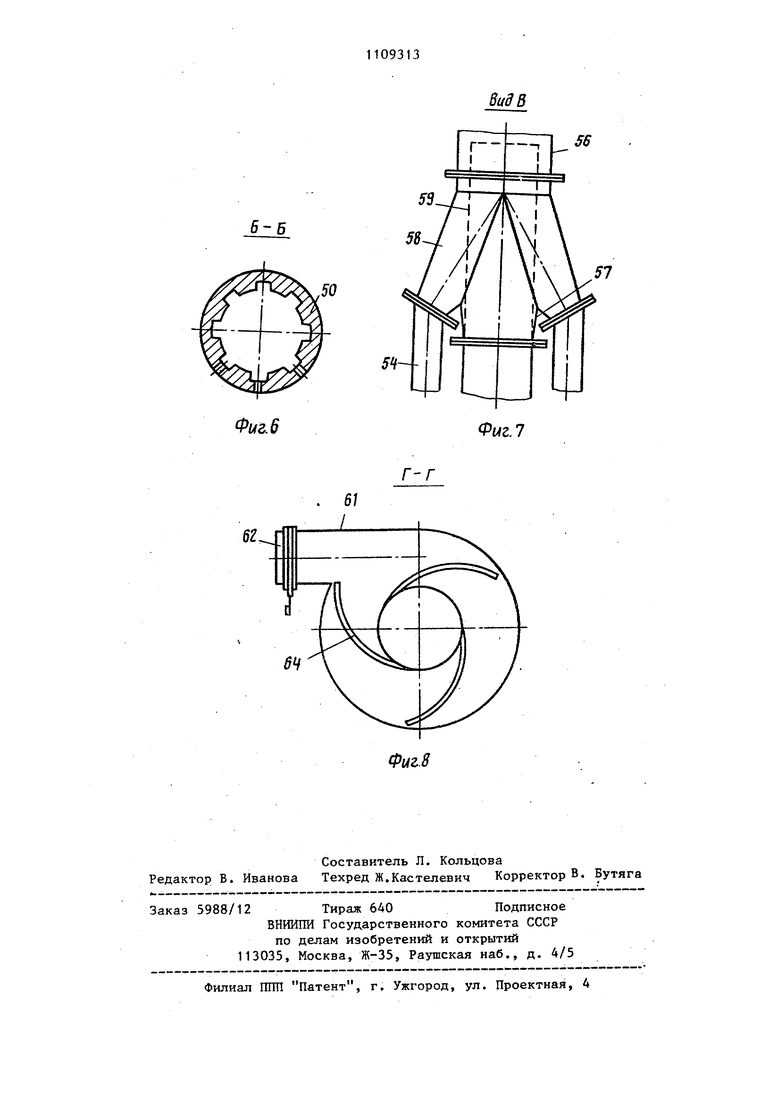

Пневмотранспортер 5 (фиг. 1 и 7) состоит из установленного на основании 52 вентилятора 53, воздуховодов

5 54 от вентилятора 53, эжекционного переходника 55 и общего воздуховода 56 к накопителю 6. Эжекционный переходник 55 состоит из конусообразного корпуса 57, двух боковых входных

л патрубков 58 и внутреннего удлиненного патрубка 59 от устройства 4 промывки, совмещенное с сушкой и обеспечивает суммирование потоков воздуха с пленкой от установки 4 промывки, совмещенное с сушкой, и воздуха от основного вентилятора 53 и дальнейшее равномерное распределение потока по сечению общего воздуховода 56. 9 Накопитель 6 (фиг. 1 и 8) состои из вертикально расположенной цилиндрической емкости 60 с выполненным по касательной выгрузочным окном в виде патрубка 61 с заслонкой 62 и вращающейся крыльчатки 63 с криволинейными лопастями 64. Такое исполнение патрубка 61 и лопастей 6 обеспечивает оптимальные условия дл выгрузки материала и стабильность дозировки. В центре крыльчатки 63 установлен направляющий конус 65 для направления материала на лопаст 64 и исключения его зависания. Устройство 7 агломерации состоит из цилиндрического корпуса 66 и вра щающегося внутри ротора 67 с режущими элементами 68. Линия переработки отходов полимерных материалов работает следующи образом. Исходный материал в виде указанных тюков подается (например,. с помощью подвижного тельфера) на горизонтальную ленту 9 транспортера 1, На которой тюки развязываются и последовательно передаются на накло ную ленту 10. После полного заполнения транспортера 1 тюками линия включается в автоматический режим работы. При поступлении первого тюка в бункер 18 устройства 2 дробления пленки срабатывает датчик 25 на личия материала и останавливает транспортер 1, а при выработке материала автоматически включается транспортер 1, который подает очередной тюк в устройство 2 дробления и т.д. Оператор, обслуживающий линию, периодически заполняет тюками горизонтальную ленту 9. В случае полного израсходования тюков подает ся звуковой сигнал. В бункере 18 устройства 2 дробления поданный тюк подающими транспортерами 19 при н-удительно подается к вращающимся барабанам 13 с зубьями 14, которые периодически захватывают пленку из тюка и при прохождении через неподвижные фигурные контрзубья 15 отрывают от нее куски. Плоские выталкиватели 21 при этом отжимаются от .барабанов 13 захваченной зубьями ипенкой, а после порывки. вместе с оставшейся пленкой возвращаются в исходное положение, выталкивая ее под следующий ряд зубьев 14 на барабане 13. Измельченная пленка поступает на транспортер 16 и переда 310 ется в устройство 3 удаления примесей. В устройстве 3 удаления примесей пленка перемещается потоком жидкости, создаваемым распылителем 29, и одновременно утапливается струями жидкости из распылителей 30. При этом распылители 30 установлены с постепенно уменьшающимися от 90 до 15° углами наклона к поверхности жидкости в емкости 27, поэтому первые утапливают пленку, а последующие способствуют гарантированной подаче ее под лопатки транспортера 31, При перемещении от пленки отделяются тяжелые включения и загрязнения и оседают на дно емкости 27. На выходе из емкости 27 пленка захватывается лопатками скребкового транспортера 31 и подается в шнековый питатель устройства 4 промывки, совмещенное с сушкой, который принудительно подает пленку в нижнюю часть емкости 39. Далее пленка подхватывается наклонными лопатками 46 быстровращающегося барабана 45 и непрерывно транспортируется вверх. При этом пленка постепенно распушивается за счет размещения лопаток 46 на периферии барабана 45 по винтовой лиНИИ с плавно увеличивающимся шагом. Навстречу движущейся пленке через распылители 44 подается промывочная жидкость и производится окончательная промывка пленки. Вьппе кругового коллектора 43 в зоне размещения окон с установленными на них сетками 41 происходит отделение остатков промывочной жидкости и сушка распушённой пленки при помощи горячего воздуха, поступающего из круговой камеры сЛ, в которую он подается через пустотелый вал 47 из воздухово- . да 48. Отмытая и высушенная пленка подхватывается вентилятором 49 и подается в пневмотранспортер 5, которым с помощью дополнительного вентилятора 53, подсоединенного к эжекционному переходнику 55, обеспечивающему суммирование потоков, по общему воздуховоду 56 подается в накопитель 6. Из накопителя 6 пленка периодически порционно загружается по команде оператора в устройство 7 агломерации. В устройстве 7 агломерации пленка в соответствии с известным технологическим режимом перерабатывается в агломерат. 1111093 В таблице приведена сравнительная производительность известной и предлагаемой линий в целом и по отдельным стадиям, а также сравнительное качество получаемого продукта.

200/120

600

200/120 600

180-200

500 500 180-200

600

360 500

и 180-100

0,08

0,4 0,09 0,9 0,07 1,6

иц

64 % 88

1,6

3,5

26

38

В числителе указана производительность через час после смены измельчающих рабочих элементов, в знаменателе через 12 ч. 5

Использование предлагаемой линии и наличие устройства совмещенной промывки и сушки с непрерывным перемещением материала против отмывочной жидкости и последующей подачей горячего воздуха позволяет в 5-10 раз повысить степень очистки материала.

Удельные затраты электроэнергии на вьфаботку 1 кг материала составляют 0,4 кВт, что в 7 раз меньше, чем у известной линии за счет того, что мощность устройства для дробления и промывки составляет 45 кВт в противовес 132 кВт аналогично совмещенного известного устройства.

Износ ножей в устройстве дробления незначителен, переточка ножа производится 1 раз в месяц, что в 60 раз сокращает время на переустановку ножей при 2-сменной работе инии.

Качество очистки конечного продукта в 10-20 раз лучше, чем у известной линии.

Энергоемкость линии снижена с 430 кВт до 200 кВт.

Внедрение предлагаемой линии на предприятиях, перерабатывающих вторичные полимерные пленочные материалы, позволит получить экономический

примерно 9-10 млн. рубэффектлей. 13 Из таблицы видно, что использование позволяет повысить производительность всех стадий переработки и линии Б целом в 2-2,5 раза.

Фиг..2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия переработки отходов полимерных пленок | 1990 |

|

SU1745560A1 |

| КОМПЛЕКС ДЛЯ МОЙКИ И СУШКИ ОТХОДОВ ПЕНОПОЛИСТИРОЛА | 2022 |

|

RU2793646C1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЕМЯН ШИШЕК ХВОЙНЫХ КУЛЬТУР И ИХ ПРЕДПОСЕВНОЙ ОБРАБОТКИ | 2012 |

|

RU2495555C1 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ И ПЕРЕРАБАТЫВАЮЩАЯ УСТАНОВКА | 1998 |

|

RU2189865C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2326899C1 |

| СПОСОБ ПЕРВИЧНОЙ ПОДРАБОТКИ КОРНЕВОЙ МАССЫ СОЛОДКИ ГОЛОЙ, СОЛОДКИ УРАЛЬСКОЙ И СОЛОДКИ Г. КОРЖИНСКОГО В КАЧЕСТВЕ ЛАКРИЧНОГО СЫРЬЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2161004C1 |

1. ЛИНИЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащая соединенные между собой устройства дробления со средством подачи материала и транспортом выгрузки, промывки, удаления примесей, сушки, накопитель и устройство агломерации, отличающаяся тем, что, с целью повьппения производительности линии и качества агломерата путем повышения эффективности процессов дробления и промывки материала, устройство дробления отделено от устройства промывки и размещено в индивидуальном корпусе, а устройство удаления примесей смонтировано между устройством дробления и устройством промывки, причем устройство дробления сблокировано при помощи датчика наличия материала с приводом средства подачи материала, выполненного в виде горизонтально-наклонного транспортера, и кинематически связано с транспортером выгрузки. 2. Линия по п. 1, отличающаяся тем, что устройство дробления снабжено вертикально расположенными в корпусе боковыми подающими транспортерами и выполнено в виде двух смонтированных с возможностью противоположного вращения барабанов с зубьями, размещенными по винтовой линии по их поверхностям, неподвижных контрзубьев и смонтированных над ними в корпусе подпружиненньгх плоских толкателей. 3.Линия по пп. 1 и 2, отличающаяся тем, что устройство удаления примесей вьтолнено в виде распылителей, размещенных над поверхностью жидкости в емкости с постепенным уменьшением угла их наклона от 90 до 15° и снабжено скребковым а S наклонно расположенным транспортером подачи материала в устройство промьюки. 4.Линия по пп. 1-3 о т л и ч аю щ а я с я тем, что устройство промывки выполнено в виде соединенного с приводом вращения и вертикально расположенного в цилиндриО СО ческой емкости барабана с наклонными лопатками по его поверхности, размеbo щенными по логарифмической спирали С увеличением их шага, и распьшителей подачи жидкости, смонтирован03 ных в средней части емкости и направленных в сторону загрузочного участка устройства промывки. 5.Линия по пп. 1-4, отличающаяся тем, что накопитель выполнен в виде размещенной в нижней части цилиндрической емкости крыльчатки с криволинейными лопастями, соединенной с приводом вращения, и установленного в центральной части цилиндрической емкости направляющего конуса.

Фаг.З 29

55

Фыг.5

ФцгМ 32

6-Б

56

55

58

Фиг. 6

бЦ

Фиг. 7

Фи(г.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗ ПОПУЛЯЦИОННОГО ЦИКЛА ОБЫКНОВЕННОЙ ПОЛЕВКИ | 1991 |

|

RU2005360C1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 4-ХИНАЗОЛОНА | 0 |

|

SU343445A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-08-23—Публикация

1981-10-16—Подача