Изобретение относится к отделочной обработке кольцевых поверхностей деталей, преимущественно колец подшипников качения, и может быть использовано для шлифования и полирования внутренних поверхностей сложного профиля в подшипниковой промышленности.

Известны различные способы центробежной обработки колец свободными абразивными частицами, уплотненными инерционными, преимущественно центробежными силами, при планетарном вращении контейнеров с установленными в них деталями в плотный реологический брусок, копирующий форму обрабатываемого профиля [1, 2, 3, 5, 6] и устройства [4, 7] для осуществления этих способов.

Относительное перемещение уплотненных в брусок абразивных частиц или других рабочих тел (стеклянных, фарфоровых и металлических шариков) и обрабатываемых поверхностей деталей достигается радиальным по отношению к оси контейнера расположением деталей по способу [1], причем рабочую среду загружают в полости деталей дозированно с герметизацией торцов пакетов технологическими заглушками. В способах [2, 3] кольца подшипников качения устанавливают стопками соосно оси контейнера с базированием по внутренней цилиндрической поверхности контейнера и торцам колец или устанавливают стопками параллельно оси контейнера; дозированно загружают рабочей средой установленные в стопки пакеты колец и закрывают контейнеры крышками с фиксацией пакетов колец по торцам за счет осевого прижима крышками. В способах [5] и [6] обрабатываемые кольца устанавливают пакетами в контейнеры и фиксируют осевым прижатием пакетов торцовыми крышками, а обработку производят при непрерывной циркуляции гидроабразивной суспензии через контейнеры с деталями. Относительное перемещение уплотненных в брусок инерционными силами рабочих тел и обрабатываемых поверхностей колец достигается за счет планетарного движения контейнеров с зафиксированными в них кольцами. При этом вращение контейнеров с кольцами вокруг собственных осей эквивалентно движению резания. В способе [5] более равномерное давление рабочих тел (частиц твердой фракции суспензии) на участки сложного профиля (желоба) колец подшипников создают путем осевых осциллирующих движений колец с контейнерами, а в способе [6] для интенсификации обновления и переориентации абразивных частиц в зоне контакта деталям дополнительно сообщают радиальные колебания, т.е. совмещают центробежную обработку деталей с объемной виброобработкой.

В устройствах [4] и [7] для осуществления центробежной обработки кольца помещают на оправки, установленные в контейнерах и сообщают им планетарное движении при дозированной загрузке рабочей среды в герметично закрытые контейнеры [4] или пакетами устанавливают обрабатываемые кольца в разъемные по образующей цилиндра контейнеры, смонтированные в гнездах составного водила с возможностью непрерывной циркуляции гидроабразивной суспензии через контейнеры [7].

Недостатками способов [1, 2, 3] является нестабильность качественных показателей и невозможность существенного снижения шероховатости поверхности, так как обработка закаленных до твердости 60…65 HRC колец подшипников качения производят, преимущественно, стальными шариками, закаленными до этой же твердости. Поэтому съем металла при этом практически отсутствует, а происходит смятие и частичное разрушение выступов неровностей поверхности с незначительным снижением шероховатости, а также скругление радиусных участков профиля и притупление острых кромок, т.е. осуществление финишной операции полирования рабочих поверхностей при этом невозможно. Устройства [4] и [7] для реализации способов обработки абразивными частицами, уплотненными в брусок центробежными силами, также не гарантируют стабильное достижение требуемых качественных характеристик колец подшипников, так как контактное давление на выступающих участках профиля и во впадинах будет неодинаковым, а это приводит к неравномерному съему металла и искажению формы профиля кольца в осевом сечении, что недопустимо для прецизионных подшипников качения.

В способе [6] деталям, совершающим планетарное движение, сообщают объемные вибрации, что приводит к периодическому разуплотнению абразивного бруска вследствие эффекта виброожижения сыпучей среды и ударам абразивных частиц по поверхностям деталей, а это сопровождается появлением микрократеров на полированной поверхности и снижает показатели качества подшипниковых колец.

Наиболее близким заявляемому изобретению является «Способ обработки изделий по авторскому свидетельству №541655 [5], в котором кольца с профильной внутренней поверхностью устанавливают в цилиндрические контейнеры и сообщают им переносное вращение со скоростью ω1 вокруг центральной оси и со скоростью ω2 вокруг собственных осей, а также контейнерам сообщают осевые вибрации с частотой ϑ и амплитудой А. Обработку производят при непрерывной циркуляции суспензии через контейнеры. Твердая фракция суспензии под действием центробежных сил преобразуется в плотный брусок, копирующий форму профиля обрабатываемых колец. Сообщение деталям с контейнерами осевых осциллирующих движений способствует интенсивному нивелированию поверхности плотными абразивными брусками вследствие срезания вершин выступов шероховатости поверхности в виде кольцевых рисок и сохранению формы обрабатываемого профиля колец, что обусловлено выравниванием контактного давления на различных участках профиля аналогично процессу суперфиниширования колец подшипников спрофилированными абразивными брусками на керамической связке, применяемому в производственных условиях на финишных операциях формообразования колец.

Недостатком известного способа является отсутствие взаимосвязи между скоростями ω1 и ω2 планетарного вращения колец с параметрами осциллирующих движений, так как при назначении технологических режимов применение осцилляций может не дать ожидаемого эффекта и сдвиг абразивных частиц плотного бруска вдоль образующей пакета обрабатываемых колец не произойдет, что делает невозможной равномерную обработку сложного профиля поверхностей колец подшипников качения.

Кроме того непрерывная циркуляция гидроабразивной суспензии через контейнеры оправдана при грубой исходной поверхности колец (Ra=3.2…2.5 мкм), а на финишных операциях обработки колец подшипников качения для достижения шероховатости Ra=0,1…0,08 мкм после формообразующей операции шлифования предпочтительна обработка в герметичных контейнерах с дозированной загрузкой рабочей среды. При этом также предотвращается загрязнение рабочего места вследствие разбрызгивания суспензии, неизбежное при непрерывной циркуляции.

Указанные недостатки принципиально ограничивают область применения известных способов центробежной обработки колец подшипников качения, технические требования к точностным параметрам сложнопрофильной поверхности которых являются весьма жесткими.

Таким образом, используя известные технические решения, невозможно обеспечить равномерную обработку и достигнуть стабильные характеристики качества рабочих поверхностей колец подшипников качения свободными абразивными частицами, уплотненными инерционными силами.

Техническим результатом заявляемого изобретения является интенсификация гидроабразивного полирования и стабильное достижение качества поверхности с формированием однородного микрорельефа по профилю рабочей поверхности колец.

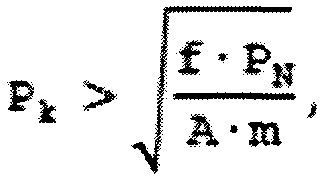

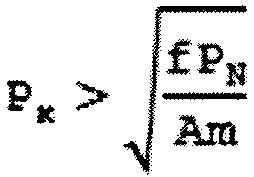

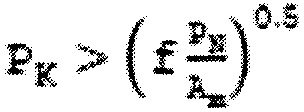

Технический результат достигается тем, что круговую частоту Рк осевых осцилляций назначают из условия:

где f - коэффициент трения абразивных частиц по поверхности колец;

PN - сила прижатия абразивной частицы к обрабатываемой поверхности (нормальная реакция);

А - амплитуда осцилляций;

m - масса абразивной частицы,

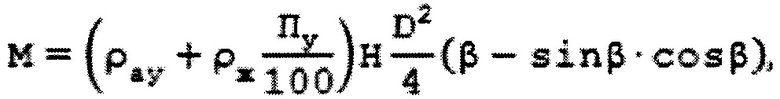

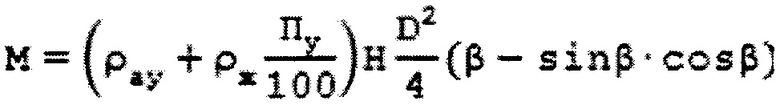

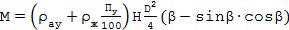

а массу М загрузки рабочей среды в один контейнер определяют по соотношению:

ρay - плотность (объемная) абразивных частиц в уплотненном состоянии;

ρж - плотность жидкости суспензии;

Н - высота пакета колец в контейнере;

D - внутренний диаметр (максимальный) обрабатываемой поверхности кольца подшипника;

β - половина центрального угла сегмента абразивных частиц, уплотненных инерционными силами в плотный реологический брусок (в поперечном сечении контейнера с пакетом колец);

Пу - пористость абразивных частиц в уплотненном состоянии;

ρм - плотность.

Разработанный способ позволяет интенсифицировать процесс полирования поверхностей колец подшипников качения плотным абразивным бруском, сформированным из частиц абразивной фракции суспензии под действием инерционных сил, возникающих при планетарном вращении контейнеров с деталями. Вращение с угловой скоростью ω1 водила, в гнезда которого установлены контейнеры, обеспечивает копирование абразивными частицами, сформированными в режущий брусок, профиля обрабатываемой поверхности и создает контактное давление частиц бруска на поверхности колец, необходимое для эффективной обработки. Вращение контейнеров вокруг собственных осей с угловыми скоростями ω2 приводит при определенном соотношении скоростей ω1 и ω2 к проскальзыванию относительно абразивного бруска обрабатываемых поверхностей колец, что сопровождается полированием последних, а осциллирующие движения контейнеров с деталями вдоль осей собственного вращения выравнивают контактное давление на различных участках сложного профиля рабочих поверхностей колец и усложняют траекторию движения абразивных частиц, что приводит к интенсификации процесса обработки и улучшению качества поверхностей обработанных деталей. Приведенное расчетное соотношение гарантирует осевое смещение частиц шлифовального материала при заданных технологических режимах планетарного вращения деталей с контейнерами и осевых осцилляциях деталей относительно плотного бруска из частиц шлифовального материала.

Производительность полирования и качество обработанной поверхности колец зависят от величины угловых скоростей вращения водила ω1 и контейнеров ω2 и их соотношения, конструктивных параметров устройства, а также режущих свойств и зернистости шлифовального материала, массы абразивных частиц и количества технологической жидкости (массы рабочей загрузки).

При этом важно сохранить устойчивое пространственное положение сформированного абразивного бруска в объеме контейнера при сообщении ему вращения вокруг собственной оси и осевых осцилляций.

Для этого при загрузке рабочей среды в контейнеры с деталями необходимо обеспечить одинаковую массу М рабочей загрузки в каждом контейнере, чтобы избежать появление дисбаланса при высоких скоростях планетарного движения. Избыточная масса рабочей загрузки (свыше 50% объема образованного пакетом обрабатываемых колец) сопровождается интенсивным тепловыделением вследствие взаимного трения частиц при внутренней циркуляции внутри реологического бруска и может привести к испарению жидкости и трансформации абразивного сегмента на периферии деталей (в поперечном сечении) в кольцо, что недопустимо из-за резкого снижения эффективности обработки и качества поверхности вследствие нарушения пространственного положения абразивного бруска на периферии деталей с полным прекращением проскальзывания абразивных частиц относительно обрабатываемых колец, т.е. прекращением процесса резания, так как плотное абразивное кольцо будет вращаться со скоростью, синхронной с деталями.

При небольшой массе М рабочей загрузки (менее трети объема внутри пакета колец) также снижается эффективность абразивного резания вследствие значительного уменьшения контактного давления уплотненного в брусок абразивного слоя на обрабатываемые поверхности. Поэтому в зависимости от диаметра обрабатываемых колец и зернистости шлифовального материала (сопровождается изменением пористости реологического бруска) и степени уплотнения частиц при заданных режимах планетарного вращения колец массу М рабочей загрузки необходимо определять по приведенному соотношению для вычисления массы М рабочей загрузки (шлифовального материала и технологической жидкости).

Технических решений с такими отличительными признаками в патентных и научно-технических источниках информации не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

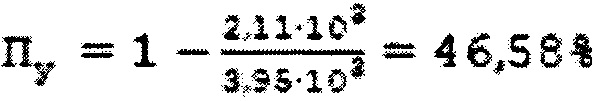

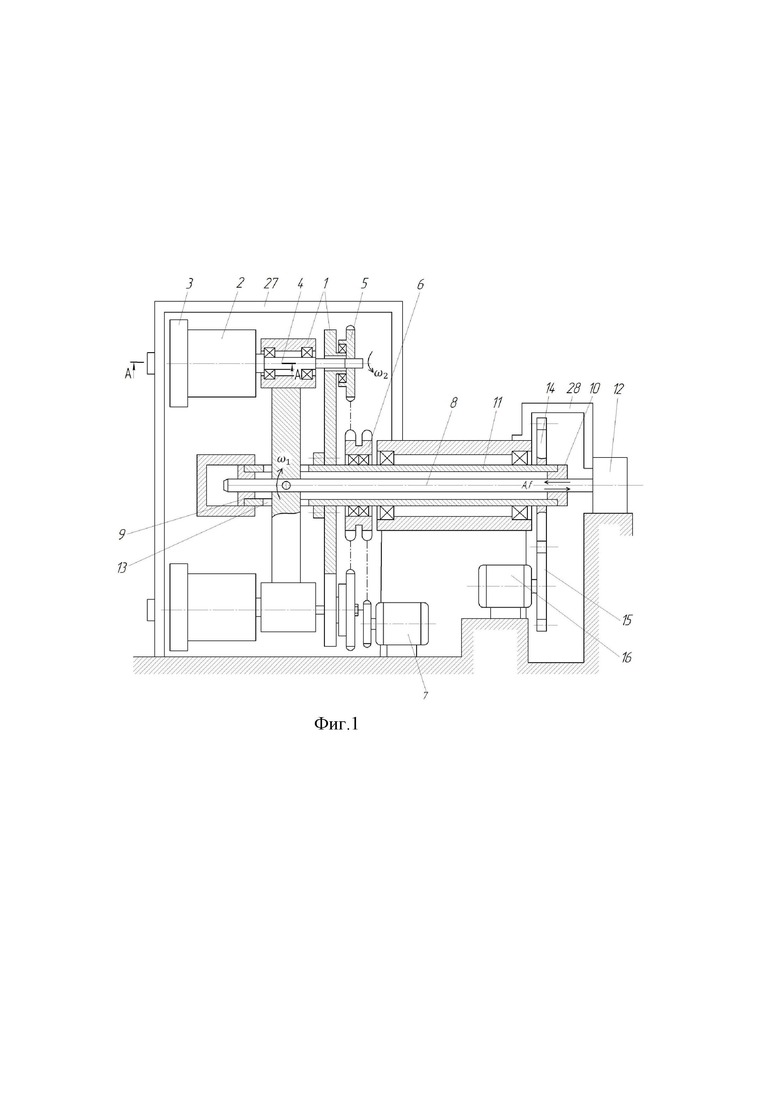

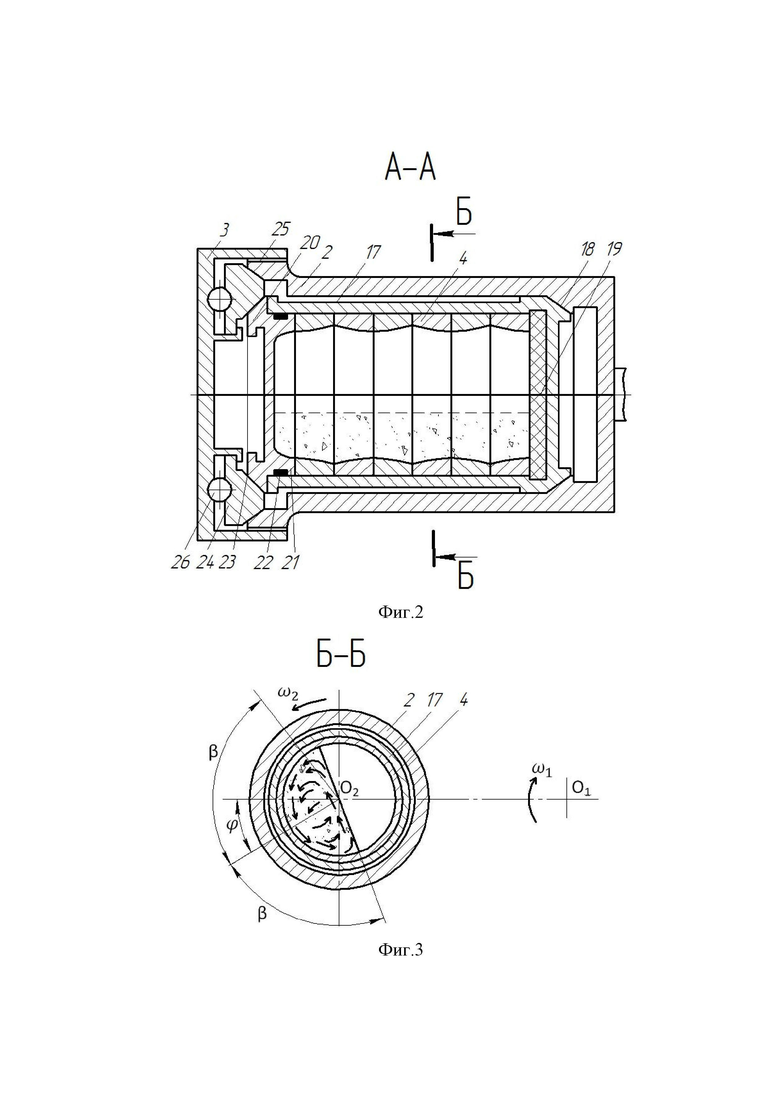

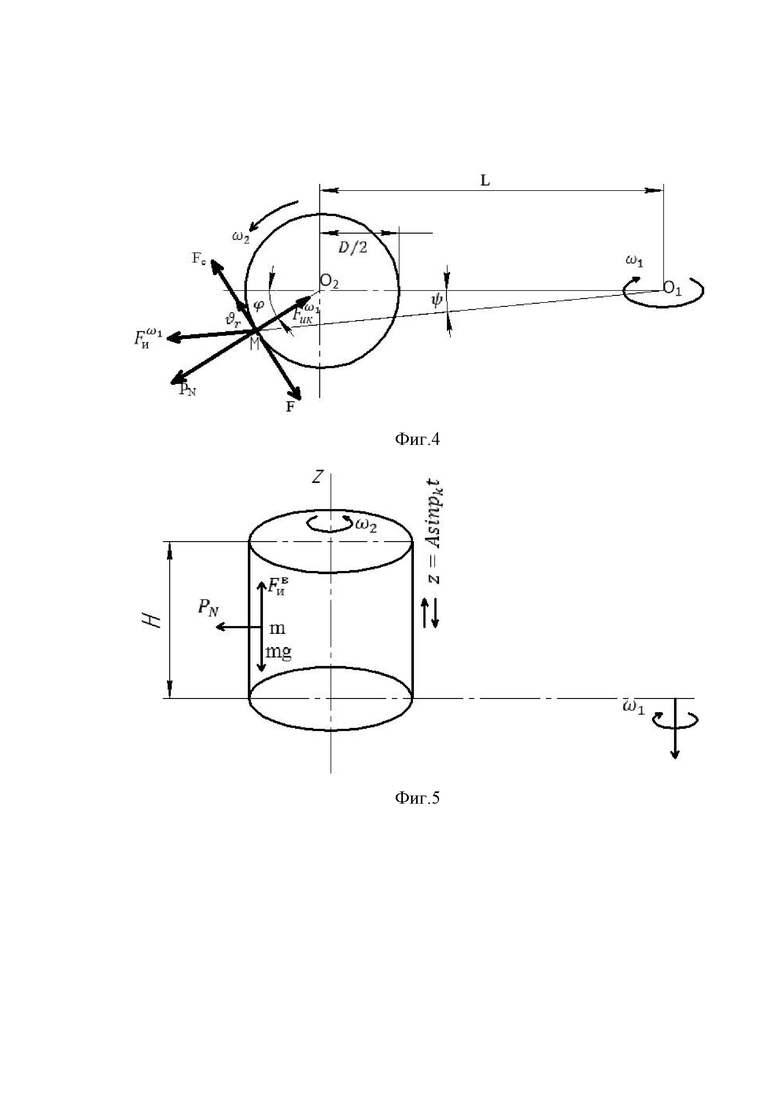

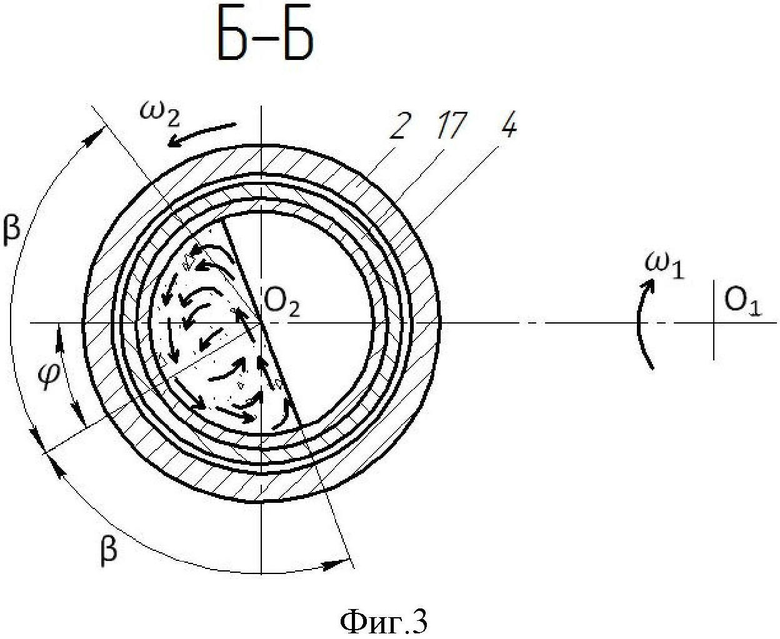

Принципиальная конструктивная схема реализации способа приведена на фиг. 1, на фиг. 2 показан продольный разрез А-А, а на фиг. 3 поперечный разрез Б-Б контейнера с установленными деталями и обрабатывающей средой, на фиг. 4 представлена схема сил, действующих на абразивные частицы при планетарном вращении контейнера, а на фиг. 5 - схема действия сил при осцилляциях контейнера.

Предлагаемый способ иллюстрируется чертежами.

Устройство, реализующее способ, содержит составное водило 1 (фиг. 1), в подшипниковых опорах качения которого смонтированы установочные гильзы 2 для размещения съемных контейнеров с установленными в них пакетами обрабатываемых колец и рабочей загрузкой, фиксируемых в гильзах крышками 3. На концах валов 4, несущих установочные гильзы 2, расположены звездочки 5 цепной передачи, кинематически связывающей при помощи блока звездочек 6 гильзы 2, несущие контейнеры, с приводным двигателем 7.

В центральном отверстии водила 1 закреплен вал 8, установленный с возможностью осевого перемещения в подшипниковых опорах скольжения 9 и 10, расположенных внутри шпинделя 11. Второй конец вала 8 соединен с вибратором 12. На наружной поверхности шпинделя 11 жестко закреплена правая часть составного водила 1, а левая часть водила несущая гильзы с контейнерами имеет возможность осевого перемещения в пазах 13, выполненных на шпинделе. На правом конце шпинделя 11 закреплено зубчатое колесо 14, находящееся в зацеплении с зубчатым колесом 15, установленным на валу двигателя 16.

Съемный контейнер 17 (фиг. 2) направляется в гильзе 2 цилиндрическим пояском и центрируется посредством конического сопряжения 18, выполненного в полости гильзы 2 и на установочной поверхности съемного контейнера. В съемный контейнер 17 загружают пакет обрабатываемых подшипниковых колец 4, которые базируют по наружным цилиндрическим поверхностям и торцам. Пакет колец упирается в резиновый диск 19, установленный в кольцевом пазу на дне контейнера 17. Осевая фиксация пакета обрабатываемых колец производится герметизирующей крышкой 20, снабженной цилиндрическим пояском 21, с канавкой, в которой размещено уплотнительное кольцо 22, и конической поверхностью 23 для центрирования съемного контейнера 17 в установочной гильзе 2 при помощи кольца 24 с коническими поверхностями, установленного в крышке 3. Осевая фиксация пакета обрабатываемых колец, а также центрирование и закрепление съемного контейнера 17 в установочной гильзе 2 производится крышкой 3 при помощи резьбового соединения 25. Для уменьшения трения при завинчивании крышек 3 на торцовых поверхностях кольца 24 и крышки 3 выполнены желоба, в которых размещены тела качения 26.

Вращающиеся части устройства закрыты кожухами 27 и 28 (см. фиг. 1).

Способ осуществляют при помощи устройства следующим образом. Устанавливают обрабатываемые кольца 4 пакетами в съемные контейнеры 17, загружают рабочую среду, закрывают контейнеры и фиксируют в осевом направлении пакеты колец герметизирующими крышками 20, размещают контейнеры в установочные гильзы 2 и прижимают их резьбовыми крышками 3, обеспечивая центрирование и закрепление съемных контейнеров в установочных гильзах (см. фиг. 1 и 2).

Сообщают вращение водилу 1 с угловой скоростью ω1 от приводного двигателя 16 через зубчатое зацепление колес 15 и 14 и шпиндель 11, что приводит к уплотнению рабочей загрузки с образованием плотного бруска, копирующего форму профиля колец, при этом поровое пространство бруска будет заполнено технологической жидкостью (фиг. 3). С выдержкой 2…5 с контейнерам сообщают вращение вокруг собственных осей с угловой скоростью ω2 от двигателя 7, через цепные передачи, блок звездочек 6, установленный в подшипниковых опорах на шпинделе 11, звездочки 5 и валы 4. Одновременно контейнеры с водилом получают от вибратора 12 через вал 8 осевые осцилляции. Таким образом, контейнеры с деталями совершают планетарное движение со скоростями переносного вращения ω1 и вращения вокруг собственных осей ω2, а также осевые перемещения с заданной частотой f и амплитудой А.

При сообщении контейнерам с деталями (кольцами) вращения со скоростью ω2 обрабатываемые поверхности получают рабочее перемещение (проскальзывание) относительно сформировавшегося в абразивный брусок инструмента (см. фиг. 3). Абразивные частицы, плотно прижатые инерционными силами к обрабатываемой поверхности, будут срезать микронеровности в процессе перемещения (вращения) поверхности детали относительно инструмента. Оказывая абразивное воздействие на поверхность в форме микрорезания, упругого и пластического деформирования металла, абразивные частицы реологического бруска сами будут увлекаться и перемещаться вдоль обрабатываемой поверхности. Достигнув крайнего положения в бруске, абразивные частицы под напором последующих частиц сдвигаются от поверхности детали в сторону центра вращения и под действием центробежных сил перемещаются по внутренней поверхности абразивного бруска в исходное положение, замыкая цикл внутренней циркуляции (показано стрелками на фиг. 3). Длина дуги контактирования уплотненного инерционными силами бруска с обрабатываемой поверхностью определяется величиной центрального угла 2β и зависит от соотношения угловых скоростей вращения водила ω1 и контейнеров ω2 Абразивный брусок при этом будет находиться в смещенном положении относительно оси O1O2 на некоторый угол ϕ в сторону вращения детали (контейнера).

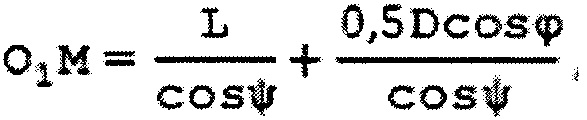

Величина углового смещения ϕ бруска зависит от сил трения между уплотненным слоем шлифовального материала и поверхностью обрабатываемой детали. Полагая, что все частицы, контактирующие с поверхностью детали, находятся в одинаковых условиях и смещаются при обработке на одинаковую величину, по смещению единичной абразивной частицы М можно определить смещение реологического бруска в целом.

Рассмотрим равновесие произвольной абразивной частицы М под действием сил от планетарного вращения контейнеров (фиг. 4). Под действием скатывающей силы Fc частица стремится занять устойчивое положение и переместиться по поверхности детали к наиболее удаленной от оси вращения водила точке. В то же время сила трения F приводит к смещению частицы М на угол ϕ.

Величину скатывающей силы Fc найдем по выражению:

Fc=m ω12 O1 М sin(ϕ-ψ),

где m - масса абразивной частицы;

O1 М - расстояние от частицы до оси вращения водила;

ϕ и ψ - угловые параметры, определяющие положение частицы относительно оси вращения контейнера O2 и водила O1, соответственно.

Силу трения F найдем по соотношению:

F=PN f,

где PN - сила прижатия абразивной частицы к обрабатываемой поверхности;

f - коэффициент трения.

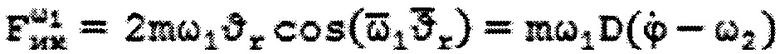

Кроме того на абразивную частицу М, массой m, находящуюся на поверхности обрабатываемого кольца, действуют следующие силы:

- центробежная сила инерции от вращения водила;

- кориолисова сила инерции  от переносного вращения контейнеров со скоростью ω1.

от переносного вращения контейнеров со скоростью ω1.

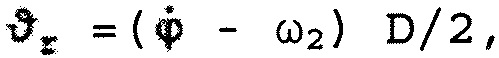

где  - скорость движения частицы относительно поверхности обрабатываемых колец (направлена по касательной в сторону, противоположную вращению контейнера)

- скорость движения частицы относительно поверхности обрабатываемых колец (направлена по касательной в сторону, противоположную вращению контейнера)

D - внутренний диаметр кольца;

D/2 - скорость движения частицы по поверхности контейнера (направлена по касательной в сторону вращения контейнера);

D/2 - скорость движения частицы по поверхности контейнера (направлена по касательной в сторону вращения контейнера);

ω2 D/2 - переносная скорость движения частицы от вращения контейнера (направлена по касательной в сторону вращения контейнера).

Зная силы, действующие на абразивную частицу, движущуюся по обрабатываемой поверхности с относительной скоростью ϑr найдем силу воздействия частицы на поверхность детали.

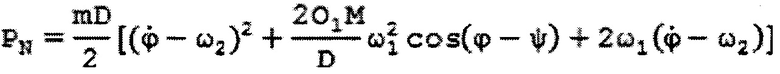

Уравнение сил в проекции на нормаль к траектории в точке М будет иметь вид:

После преобразования найдем:

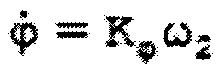

Установлено, что угловая скорость движения частиц  по обрабатываемой поверхности в установившемся режиме при взаимодействии с другими частицами реологического бруска значительно замедляется и определяется главным образом скоростью вращения контейнера ω2 при постоянной скорости вращения водила ω1. Поэтому при эффективных режимах обработки угловая скорость

по обрабатываемой поверхности в установившемся режиме при взаимодействии с другими частицами реологического бруска значительно замедляется и определяется главным образом скоростью вращения контейнера ω2 при постоянной скорости вращения водила ω1. Поэтому при эффективных режимах обработки угловая скорость  будет примерно на порядок меньше угловой скорости контейнера, т.е.

будет примерно на порядок меньше угловой скорости контейнера, т.е.

где Kϕ - коэффициент (Kϕ ≈ 0,1…0,15).

Обозначив расстояние между осями вращения водила и контейнеров через L и приняв, что в точке М угловая скорость  , найдем условие равновесия частицы М в виде:

, найдем условие равновесия частицы М в виде:

Из геометрических соотношений получив:

и обозначив

после преобразований найдем:

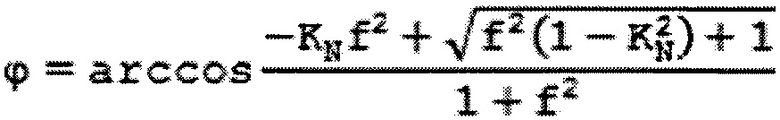

Решая полученное уравнение (для действительного значения подкоренного выражения), получим формулу для определения угла смещения ϕ (см. фиг. 3) частиц абразивного бруска в сторону вращения контейнера в виде:

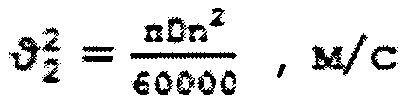

Скорость перемещения обрабатываемых поверхностей колец относительно бруска, эквивалентную скорости резания  , найдем по формуле

, найдем по формуле

где n2 - частота вращения контейнера с деталями вокруг собственной оси, мин-1.

При n2=1500…2500 мин-1 скорость резания для колец подшипников качения даже малых диаметров (40…60 мм) составит 3,1…6,5 м/с, что достаточно для эффективного полирования.

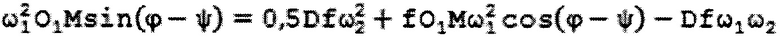

Определим параметры осцилляций, при которых абразивные частицы будут перемещаться по поверхности обрабатываемых деталей с колебаниями по образующей кольца (ось Z) (фиг. 5).

Силу трения F абразивных частиц бруска при проскальзывании относительно обрабатываемых поверхностей колец (см. фиг. 4) найдем по выражению:

F=fPN

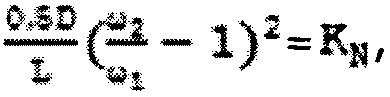

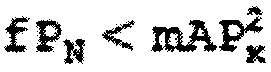

Чтобы произошел сдвиг абразивных частиц от того, что контейнер вибрирует вдоль оси Z по закону Z=А⋅sinPкt необходимо соблюдение условия:

где  - максимальная сила инерции от переносного ускорения вибраций контейнера

- максимальная сила инерции от переносного ускорения вибраций контейнера  , действующая на абразивные частицы:

, действующая на абразивные частицы:

А - амплитуда колебаний;

Рк - круговая частота осцилляций,

t - время.

Или:

Полученное условие позволяет обеспечить достижение эффекта от осевых осцилляций контейнера и его необходимо учитывать при назначении режимов обработки.

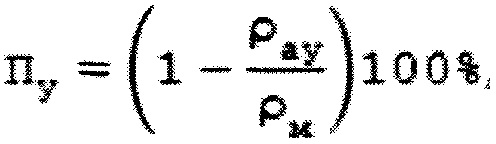

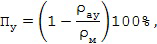

Особенностью центробежной обработки является неразрывное сочетание процесса абразивного резания со смазкой и охлаждением. Технологическая жидкость под действием инерционных сил проникает непосредственно в зону резания через поры уплотненного абразивного бруска. Пористость П можно определить, используя метод, основанный на измерении плотности:

П=(1-ρa/ρм)100%

где ρа - объемная плотность абразивных частиц;

ρм - плотность монолитного абразивного материала.

Абразивные частицы, практически несжимаемы, но при уплотнении в плотный брусок под действием инерционных сил происходит взаимное перемещение и переориентация частиц таким образом, что мелкие частицы будут располагаться в промежутках между крупными, что приводит к повышению объемной плотности, которое можно оценить коэффициентом уплотнения Ку:

Ку=Му/Мо

где Му - масса уплотненных частиц;

Мо - масса одинакового объема частиц до уплотнения;

Для различных зернистых сред коэффициент уплотнения колеблется в значительных пределах Ку=1,05…1,52. для абразивных сред Ку=1+0,2 fa (fa - коэффициент внутреннего трения абразивных частиц). Для электрокорунда fa=0,6371…0,8243 (при ϕа = 32,5…39,5°, где ϕа _ угол внутреннего трения абразивных частиц).

Для электрокорунда белого марки 24А зернистости 40 fa=0,6371…0,8243; ρа=1,83⋅103 кг/м3, а в уплотненном состоянии ρay=2,11⋅103 кг/м3.

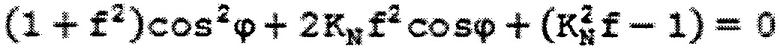

Поэтому для количественной оценки пористости следует вместо справочных значений объемной плотности ρа использовать расчетное значение объемной плотности в уплотненном состоянии ρау, а массу М загрузки рабочей среды в один контейнер определять по соотношению:

По окончании цикла обработки, настраиваемого с помощью реле времени, автоматически отключают приводы 16, 7 и 12 вращения водила, контейнеров и осцилляций (см. фиг. 1), открывают дверцу кожуха 23, отворачивают крышки 3, извлекают съемные контейнеры 17 с герметизирующими крышками 20 и высыпают рабочую загрузку и обработанные кольца 4 на вибросито для сепарации деталей и шлифовального материала (на чертеже не показаны). Абразивные частицы и жидкость суспензии после сепарации попадают в приемную тару для повторного использования, а кольца остаются на решетке вибросита и после промывки направляются на контроль и консервацию.

Устанавливают в контейнеры новую партию деталей и повторяют цикл обработки.

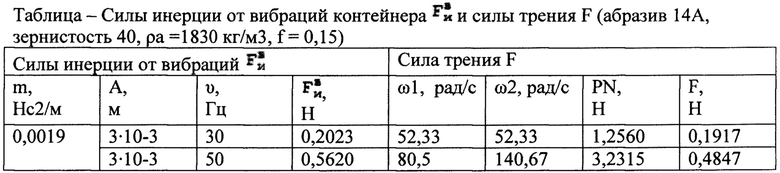

Пример. Обрабатывались наружные кольца подшипников качения №7205 после операции чистового шлифования. Материал колец - сталь ШХ-15, твердость - 60…65 HRC. Диаметр внутренней поверхности D=45 мм; Исходная шероховатость по поверхности Ra=0,35…0,4 мкм.

В качестве рабочей среды применяли шлифзерно злектрокорунда белого марки 24А, зернистость 40 (размер частиц основной фракции 0,4 мм), объемная (насыпная) плотность абразивных частиц ρа=1830 кг/м3; плотность монолитного материала ρм=3950 кг/м3 и технологическую жидкость плотностью ρж=1000 кг/м3.

Обработка производилась на центробежной установке с расстоянием между осями водила и контейнеров L=155 мм при варьировании угловой скорости вращения водила в диапазоне ω1=52,33…78,5 рад/с, а угловой скорости вращения контейнера в диапазоне ω2=52,33…104,67 рад/с. Половина угла абразивного сегмента β=75° (см. фиг. 3), коэффициент трения абразивных частиц и поверхности колец f=0,15.

Чтобы произошел сдвиг абразивных частиц по образующей обрабатываемого кольца необходимо соблюдение условия  , т.е. сила инерции от переносного ускорения вибраций контейнера, действующая на абразивные частицы, должна быть больше силы трения.

, т.е. сила инерции от переносного ускорения вибраций контейнера, действующая на абразивные частицы, должна быть больше силы трения.

Результаты вычисления приведены в таблице.

Анализ результатов, приведенных в таблице, показывает, что низкочастотные вибрации контейнеров обеспечивают осциллирующее перемещение частиц вдоль образующей обрабатываемых поверхностей колец во всем диапазоне скоростей ω1 и ω2 планетарного вращения контейнеров.

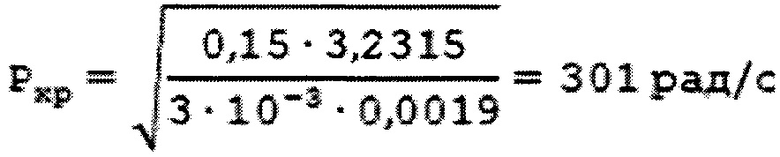

При частоте вращения водила n1 и контейнеров n2, когда n1=n2=520 мин-1, для амплитуды А=3 мм и круговой частоты осцилляций контейнера Рк=υ⋅2п=30⋅6,28=188,4 рад/с (при частоте вращения приводного двигателя механического вибратора nв=1800 мин-1) найдем расчетное значение Ркр:

Следовательно, Рк=188,4 рад/с>Ркр=187,8 рад/с.

Аналогично при n1=800 мин-1 (ω1=80,5 рад/с) и n2=1400 мин-1, А=3 мм, Рк=50⋅2п=314 рад/с (при частоте вращения вала двигателя вибратора nв=3000 мин-1) найдем

Следовательно, Рк=314 рад/с>Ркр=301 рад/с.

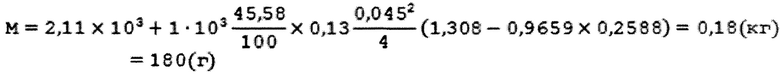

Масса рабочей загрузки М одного контейнера с учетом жидкости, находящейся в порах бруска в уплотненном состоянии, составит:

При этом пористость Пу абразивного бруска в уплотненном состоянии составила

Высота Н пакета из 10 колец: Н=13⋅10=130 мм (высота кольца подшипника составляет 13 мм).

Обработка в течение 8 минут при частоте вращения водила n1=800 мин-1, контейнера n2=1400 мин-1, параметрах осцилляций - А=3 мм и Рк=υ⋅2п=50⋅2п=314 рад/с (при частоте вращения вала двигателя вибратора nв=3000 мин-1) показала, что шероховатость поверхности устойчиво снижается до Ra=0,1…0,008 мкм. Скорость резания при этом составила 3,2 м/с. Волнистость исходной поверхности колец снизилась в 2…5 раз с 1,2…1,3 мкм до 0,2…0,4 мкм, что обусловлено реологическими свойствами и инерционностью уплотненного бруска, а также осевыми осциллирующими движениями бруска вдоль образующей колец.

При уменьшении круговой частоты осцилляций до Рк=180 рад/с и частоты вращения вала двигателя вибратора до nв=1740 мин-1 (υ=29 Гц) шероховатость исходной поверхности изменилась несущественно до Ra=0,2…0,3 мкм, а волнистость практически не уменьшилась и составила 1,1…1,2 мкм.

Увеличение массы М рабочей загрузки до 220 г привело к резкому снижению эффективности обработки. Съем металла на диаметр кольца составил 20…25 мкм по сравнению с 30…40 мкм при массе загрузки М=180 г.

Таким образом, при регламентировании технологических режимов и условий центробежной обработки необходимо руководствоваться приведенными ограничениями, представленными в виде расчетных зависимостей.

Возможность пакетной и многоконтейнерной центробежной обработки позволяет существенно повысить производительность при достижении стабильных качественных характеристик колец подшипников качения на финишных операциях, что свидетельствует о перспективности предлагаемой технологии.

Источники информации, принятые во внимание.

1. Патент 2572684, Российская Федерация МПК В24В 31/104. Способ центробежной обработки внутренних поверхностей мелкоразмерных деталей. / В.З. Зверовщиков, А.Е. Зверовщиков, A.В. Стешкин // Опубл. в Б.И 20.10.2016 - №2.

2. А.с. №897482 (СССР) МПК В24В 31/08. Способ центробежно-планетарной обработки колец / С.И. Фишбейн, И.Е. Бондаренко, В.К. Ершов // Опубл. В Б.И. 15.01.1982. - №1.

3. А.с. №963829 (СССР) МПК В24В 31/08 Способ центробежно-планетарной обработки колец / И.Е. Бондаренко, С.И. Фишбейн, В.К. Ершов, Б.А. Лившиц, Е.И. Фишбейн // Опубл. в Б.И. 07.10.1982 - №37

4. А.с. 153671 (СССР) МПК В24В; 67а, 23. Машина для центробежной абразивной обработки изделия типа колец / Н.В. Колесник, А.К. Степанов, Н.Н. Колесник // Опубл. В Б.И. - 1963 - №6.

5. А.с. 541655 (СССР) МПК В24В 31/08 Способ обработки изделий / А.Н. Мартынов, В.З. Зверовщиков, В.М. Романов // Опубл. В Б.И. 05.01.1977 - №1.

6. А.с. 814 683 (СССР) МПК В24В 31/08 Способ обработки изделий. / А.Н. Мартынов, М.М. Свирский, А.В. Тарнопольский, B.З. Зверовщиков, П.В. Нечаев, А.С. Долуда // Опубл. в Б.И. 23.03.1981. №11

7. А.с. 878522 (СССР) МПК В24В 31/08. Устройство для центробежной обработки поверхностей деталей / А.Н. Мартынов, В.З. Зверовщиков, А.В. Тарнопольский, Е.З. Зверовщиков // Опубл. в Б.И. 07.11.1981. №41.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ЗАЧИСТКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2466017C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Устройство для автоматизированного закрепления крышки и герметизации контейнера центробежно-планетарной установки | 2016 |

|

RU2627083C1 |

| Устройство для центробежной абразивной обработки изделий типа колец | 1981 |

|

SU986746A1 |

Изобретение относится к машиностроению и может быть использовано для полирования внутренних кольцевых поверхностей сложного профиля в подшипниковой промышленности. Обрабатываемые кольца помещают в цилиндрические контейнеры, дозированно загружают шлифовальный материал, заливают технологическую жидкость, герметично закрывают контейнеры торцовыми крышками, которые фиксируют пакеты колец, устанавливают контейнеры в гнезда водила планетарного механизма, сообщают им планетарное вращение и осевые осциллирующие движения. Круговую частоту осевых осцилляций устанавливают из условия смещения абразивных частиц по образующей колец при их уплотнении инерционными силами, а массу рабочей загрузки контейнера определяют с учетом объема внутренней полости пакета колец и пористости слоя абразивных частиц шлифовального материала, трансформированных в плотный реологический брусок на обрабатываемых поверхностях колец в форме сегмента в поперечном сечении контейнера. В результате повышаются производительность и точность обработки колец за счет равномерного съема металла. 5 ил., 1 табл.

Способ центробежной абразивной обработки колец подшипников качения, включающий помещение обрабатываемых колец в цилиндрические контейнеры, загрузку рабочей среды в виде шлифовального материала и технологической жидкости, герметичное закрытие контейнеров торцовыми крышками и фиксирование пакетов колец в осевом направлении, установку собранных контейнеров в гнезда водила планетарного механизма и сообщение им планетарного вращения и осевых осциллирующих низкочастотных колебаний, отличающийся тем, что круговую частоту Рк осевых осциллирующих колебаний устанавливают из условия:

,

,

где f – коэффициент трения абразивных частиц шлифовального материала по поверхности колец;

- сила прижатия абразивной частицы к обрабатываемой поверхности;

- сила прижатия абразивной частицы к обрабатываемой поверхности;

A - амплитуда осцилляций;

m - масса абразивной частицы,

а массу М загрузки рабочей среды в один контейнер определяют по формуле:

,

,

где ρау – объемная плотность абразивных частиц в уплотненном состоянии;

- плотность технологической жидкости;

- плотность технологической жидкости;

Н - высота пакета колец в контейнере;

D - внутренний диаметр обрабатываемой поверхности кольца подшипника;

β - половина центрального угла сегмента частиц, уплотненных инерционными силами в плотный реологический брусок, в поперечном сечении контейнера с пакетом колец;

Пу - пористость абразивных частиц в уплотненном состоянии, причем

где  - плотность монолитного шлифовального материала.

- плотность монолитного шлифовального материала.

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU153671A1 | |

| US 4173851 A, 13.11.1979. | |||

Авторы

Даты

2019-10-15—Публикация

2019-04-12—Подача