Техническое решение относится к области огнеупорной футеровки промышленного оборудования, в частности, к роботизированной футеровке формованными огнеупорными материалами металлургического оборудования, цементных вращающихся печей, при кладке сводов и тому подобного и может быть использовано для установки новой огнеупорной футеровки непосредственно внутри оборудования или для замены вышедшей из строя футеровки.

Огнеупорные материалы, используемые для футеровки тепловых агрегатов, разделяют на формованные и неформованные. Неформованные огнеупоры могут быть кусковые, порошкообразные, волокнистые материалы, а также в виде пасты и суспензии. Формованные огнеупоры получают путем прессования, трамбовки и т. д., и они имеют заданные размер и форму, определенные стандартами и/или схемой футеровки промышленного оборудования. Такие материалы находят самое широкое применение в современной металлургии, авиастроении, других отраслях промышленности и строительства, в том числе, при кладке сводов, стен, подов и других конструктивных частей высокотемпературных (мартеновских, доменных, коксовых) печей; выполнении футеровок ядерных реакторов, магнитогидродинамических генераторов, ракетных и авиационных двигателей.

Роль высокотемпературных футеровок различных тепловых агрегатов в металлургии, выполненных из огнеупорных материалов, исключительно важна. Физико-химические и эксплуатационные характеристики огнеупоров непосредственно влияют на качество металла и на уровень таких важных технико-экономических показателей производственных процессов, как их энергоемкость, безопасность, безотходность, экологичностъ и др. Главное требование, которое предъявляется к огнеупорам, заключается в обеспечении высокой стойкости футеровок и элементов их конструкций, подверженных интенсивным температурным, механическим и химическим воздействиям со стороны расплавов металлов, шлаков и других химически агрессивных продуктов, участвующих в производственном цикле.

Известные способы футеровки включают, например, монолитные покрытия из жидкого или пастообразного огнеупорного материала, наносимые на внутреннюю поверхность теплового агрегата, часто с использованием различных каркасов или анкерных элементов, с последующим отвердеванием и обжигом. В частности, подобные решения раскрыты в следующих документах. Патент RU2274812, МПК F27D 1/16, B05D 5/00, B05D 5/08, опубликован 20.04.2006, патент CN210802036U, МПК F27D1/14, опубликован 19.06.2020 и другие. Известны также способы футеровки различными волокнистыми огнеупорными материалами, закрепляемыми к кожуху теплового агрегата с помощью каркасов и/или анкерных элементов. Например, патент RU2364809, МПК F27D 1/00, F27D 1/06, F27D 1/14, опубликован 20.08.2009, заявка JP2012102978A, МПК F27D1/00; F27D1/08; F27D1/14, опубликована 31.05.2012. Такие способы футеровки занимают много времени для изготовления, но срок их службы недостаточно большой, так как они не обладают высокой механической стойкостью, подвержены быстрому износу и разрушению под действием перепадов температуры и механического воздействия, а также могут вступать с горячими расплавами металлов или шлаков в реакции химического взаимодействия, что снижает качество получаемой продукции.

Для наиболее агрессивных и сложных условий эксплуатации футеровку тепловых агрегатов выполняют из формованных огнеупорных материалов, в частности, огнеупорных кирпичей. В зависимости от конкретных условий эксплуатации огнеупоры могут обладать как низкой плотностью и высокой пористостью, так и, наоборот, малопористой высокоплотной структурой. В первом случае огнеупорные материалы используют для эффективной теплозащиты металлических кожухов. Высокоплотные мелкопористые огнеупоры применяют в качестве рабочего слоя футеровок, находящегося в прямом контакте с расплавами металлов и шлаков и надежно перекрывающего проникновение любых продуктов производственного процесса вовнутрь футеровки. Высокоплотные огнеупоры, обладающие мелкопористой структурой, стабильностью своих размеров и прочностных характеристик в широком диапазоне температур, способны сохранять свои эксплуатационные качества в течение большого числа теплосмен (плавок), а следовательно, соответствовать современным требованиям эффективности.

Для надежного закрепления формованных огнеупорных материалов, исключающего отход футеровки от кожуха теплового агрегата под температурным и механическим воздействием, используют различные системы крепления. В частности, подобные системы раскрыты в патенте GB2080928B, МПК F27D1/00; F27D1/08; F27D1/14, опубликован 19.09.1984, в патенте EP3708683B1, МПК C21B7/06; F27B3/14; F27D1/00; F27D1/12; F27D9/00, опубликован 03.03.2021, в патенте EP3500812B1, МПК F27B3/08; F27B3/16; F27D1/00; F27D1/14, опубликован 08.07.2020. Такие системы очень сложные, трудоемкие и затратные по времени и материалам. Кроме того, они предусматривают обработку самих огнеупорных материалов и/или непосредственный контакт огнеупоров с элементами крепления. Это снижает механическую прочность огнеупоров, еще больше увеличивает время, необходимое на изготовление футеровки и требует тщательного подбора физических характеристик и размеров всех элементов футеровки для исключения повреждений и разрушения из-за изменения размеров и параметров под действием температуры.

Известна также футеровка тепловых агрегатов, в которой механическая прочность обеспечивается с помощью опорных элементов, выполненных в виде керамических плит, расположенных вертикально и перпендикулярно к кожуху и соединенных с ним посредством кронштейнов и анкерных болтов, установленных с зазорами к опорным керамическим плитам, как раскрыто в патенте RU2256860, МПК F27D 1/00, F27D 1/08, опубликован 20.07.2005 г. В этом решении исключена механическая обработка огнеупоров и в рабочем слое могут быть использованы высокоплотные огнеупоры, обеспечивающие высокое качество получаемой продукции. Однако по-прежнему требуется предварительная подготовка опорных конструкций, что требует времени и трудовых затрат, а также затрудняет автоматизацию и роботизацию процесса футеровки.

Для сокращения временных и трудовых затрат на осуществление футеровки все чаще используются роботизированные комплексы, в которых футеровку выполняют формованными огнеупорными материалами, в частности, кирпичами. Например, такой комплекс раскрыт в патенте EA036217, МПК F27D1/1; B25J18/04, опубликован 15.10.2020 г. При этом существует проблема, заключающаяся в том, что высокоплотные мелкопористые огнеупоры, преимущественно используемые для рабочего слоя футеровки, имеют очень гладкую поверхность. Огнеупоры в каждом цикле (ряду) футеровки устанавливаются согласно схеме футеровки последовательно по одному и плотно прижимаются по боковым стенкам между собой, так чтобы не было зазоров между ними. Такая укладка позволяет точнее вычислять размер последнего замкового огнеупора, распирающего кольцо ряда футеровки, исключать флуктуации изменения диаметра кольца и обеспечить постоянную толщину футеровки, соответствующую расчетной. Текущий ряд огнеупоров выкладывается сверху на предыдущий. Первый огнеупор в ряду устанавливается как есть, второй и последующие устанавливаются вплотную к предыдущему с приложением усилия по боковой стенке по направлению к предыдущему, уже установленному, огнеупору. Очевидно, что силе давления на боковую стенку огнеупора при его установке противодействует сумма сил трения между нижними гранями всех уже установленных огнеупоров в данном ряду и верхними гранями огнеупоров предыдущего ряда. При этом, чем более гладкую поверхность имеют огнеупорные кирпичи, тем меньше сила трениями между ними. Особенно данная проблема проявляется при установке второго огнеупора текущего ряда, когда сила трения об предыдущий ряд минимальна и первый огнеупор в ряду не может обеспечить достаточной опоры для выкладки остальных, они смещаются со своих позиций, при этом нарушается геометрия кольца футеровки. Требуется обеспечивать каким-то образом неподвижность первого огнеупора в ряду до тех пор, пока сила трения уже уложенных в ряду огнеупоров сможет противодействовать силе давления при укладке очередного огнеупора, и геометрия кольца будет оставаться неизменной. Различные механические приспособления для фиксации первого огнеупора - зажимы, анкерные элементы и т.п. могут повреждать кирпич, что негативно сказывается на механической прочности футеровки, а также это требует дополнительного времени для закрепления и демонтажа таких приспособлений. Установка первого огнеупора на раствор и ожидание затвердевания раствора перед укладкой последующих кирпичей значительно увеличивает время выполнения футеровки. При этом, использование раствора для целей фиксации кирпичей может быть строго ограничено (запрещено) производителем огнеупоров и не указано в схеме футеровки.

Задачей, на решение которой направлено техническое решение, является создание опорного элемента, который обеспечивает неподвижность выкладываемых формованных материалов в направлении давления при кладке, без негативного механического воздействия на эти материалы.

Технический результат заключается в создании опорного элемента, использование которого при кладке формованных материалов позволяет сократить время на выполнение каждого цикла футеровки с сохранением механической прочности создаваемой футеровки.

Поставленная задача решается и заявленный технический результат достигается тем, что способ футеровки тепловых агрегатов формованными огнеупорными материалами включает этапы: а) установки опорного элемента на поверхность крепления; б) фиксации положения опорного элемента на поверхности крепления; в) кладки формованных огнеупорных материалов от опорного элемента до завершения цикла футеровки в соответствии со схемой; г) демонтажа опорного элемента; д) установки огнеупорного материала на место опорного элемента; е) повторения этапов а)-д) до завершения футеровки в соответствии со схемой и для его осуществления используют опорный элемент для выполнения кладки формованных материалов, который содержит корпус, включающий, нижнюю и, как минимум, одну опорную боковую грани, при этом на нижней грани закреплен вакуумный держатель, имеющий уплотняющую кромку, выполненную, по крайней мере частично, из упругого воздухонепроницаемого материала, замкнутый контур которой ограничивает пространство, и выполнено отверстие, расположенное внутри контура вакуумного держателя. Корпус включает верхнюю грань, которая предпочтительно выполнена гладкой, и имеет размер, соответствующий размеру формованного материала для кладки. Уплотняющая кромка вакуумного держателя может быть выполнена в виде губки, закрепленной по периметру нижней грани корпуса. В предпочтительном варианте исполнения на нижней грани корпуса, внутри или снаружи контура уплотняющей кромки вакуумного держателя, закреплены ограничивающие упоры, выполненные из материала с ограниченной деформацией и адгезией. Опорный элемент может быть оснащен эжектором, подключенным к отверстию на нижней грани и размещенным внутри или снаружи корпуса.

В целях понимания заявленного технического решения приняты следующие определения.

Вакуумный держатель - элемент, предназначенный для прикрепления к твердым поверхностям за счет разности давления, имеет уплотняющую кромку, выполненную, по крайней мере частично, из упругого воздухонепроницаемого материала. Кромка имеет замкнутый контур, которой ограничивает пространство таким образом, что при наложении опорного элемента на поверхность крепления образуется камера (замкнутое пространство). Для создания разности давления между объемом камеры и внешней средой имеется отверстие, расположенное в пределах контура уплотняющей кромки. Вакуумный держатель может быть выполнен в виде чаши, упругого вогнутого диска, присоски, вакуумной губки, закрепленной по периметру нижней грани и т.п.

Манипулятор - устройство для выполнения операций, связанных с изменением положения формованных материалов в пространстве, причем такое перемещение и изменение ориентации регулируется с помощью устройств, находящихся на расстоянии от рабочего инструмента манипулятора. Может быть оснащен вакуумным захватом и силомоментным датчиком.

Огнеупорный кирпич - элемент футеровки внутренней поверхности промышленного оборудования, выполненный в виде формованного блока заданной формы и размеров и предназначенный для защиты внутренней поверхности корпуса (кожуха) теплового агрегата, сделанного, как правило, из металла, от износа в процессе технологической и производственной эксплуатации оборудования.

Огнеупорный раствор для кладки - раствор огнеупорных марок, предназначенный для использования с огнеупорными кирпичами в процессе кладки/футеровки, наносится на поверхность огнеупорного кирпича различной толщиной, а также может использоваться для выравнивания неровностей корпуса теплового агрегата и для корректировки кирпичей в процессе кладки/футеровки.

Ограничивающий упор - элемент, выступающий над поверхностью нижней грани опорного элемента и предназначенный для сохранения зазора между опорным элементом и поверхностью крепления. Может быть выполнен в виде упоров различной формы (конус, сфера, цилиндр и пр.) и из материала с ограниченной деформацией и адгезией к поверхности крепления. Ограничивающие упоры могут быть расположены как внутри контура уплотняющей кромки, так и снаружи.

Поверхность крепления - блоки формованного материала нижнего ряда или основание, например, дно или боковые стенки кожуха теплового агрегата, на которые прикрепляют опорный элемент для выполнения кладки. Может быть горизонтальной, вертикальной и наклонной.

Схема кладки/схема футеровки - порядок выкладки формованных и неформованных материалов, их последовательность и конкретные зоны теплового агрегата для их установки.

Тепловой агрегат - промышленное оборудование, используемое непосредственно для производственных и технологических процессов, снабженное огнеупорной футеровкой, например, сталеразливочные ковши, конверторы вертикального и горизонтального типа, сталеплавильные и доменные печи, цементные вращающиеся печи, т.п.

Цикл футеровки - процесс кладки огнеупорных кирпичей и огнеупорных материалов на определенном участке, в определенном ряду, кольце.

Уплотняющая кромка - часть вакуумного держателя, выполненная, по крайней мере частично, из упругого воздухонепроницаемого материала. Под упругим материалом следует понимать материал, допускающий деформацию, принимающий первоначальную форму после сжатия, сгибания. Может быть выполнена из эластичных материалов, таких как резина, термопластичные эластомеры, вспененный полимер, не пропускающий воздух и увеличивающий свою жесткость при сжатии. Воздухонепроницаемость материала кромки обеспечивает возможность создания разности давления внутри камеры, образуемой при наложении вакуумного держателя на поверхность крепления. Уплотняющая кромка может быть как частью целого вакуумного держателя, например, выполненного в виде чаши с упругим краем, так и в виде отдельного элемента, в частности, в виде губки, жгута или валика, закрепленного по периметру. Уплотняющая кромка может быть выполнена из упругого материала только частично, таким образом, при прижатии вакуумного держателя к поверхности крепления, жесткая часть уплотняющей кромки будет выполнять функцию упора.

Формованные материалы - строительные и/или огнеупорные материалы, полученные путем литья, прессования, трамбовки и т.п. и имеющие заданные форму и размеры, определяемые схемой кладки.

Футеровка - слой, облицовка внутренней поверхности тепловых агрегатов, выполненная из огнеупорных, химически стойких, а также теплоизоляционных материалов (огнеупорные кирпичи, мертели, смеси, растворы, набивные массы, маты и прочие) для защиты этих поверхностей от возможных механических, термических, физических и химических повреждений, а также процесс осуществления такой облицовки.

Эжектор - устройство, предназначенное для отсасывания газов из замкнутого пространства и поддержания разрежения, может быть выполнен, например, в виде вакуумного насоса. Эжектор создает разницу давления (вакуум, разрежение, область отрицательного давления) в камере, образуемой при наложении опорного элемента на поверхность крепления.

За счет того, что опорный элемент устанавливают и фиксируют на месте первого формованного материала в очередном цикле кладки/футеровки он создает опору для выкладывания последующих кирпичей. Это позволяет сократить время выполнения отдельного цикла кладки, так как не требуется никаких дополнительных действий по удержанию выкладываемых материалов на своих местах при давлении в процессе прижима последующих кирпичей, исключает смещение уже выложенных материалов со своих позиций и нарушение геометрии кладки. Вакуумный держатель на нижней грани опорного элемента обеспечивает надежную фиксацию опорного элемента к поверхности крепления при приложении усилия при установке последующих материалов, а опорная боковая грань служит для равномерного прижима и установки материалов вплотную друг к другу, чтобы исключать флуктуации изменения диаметра кольца, перерасхода буферной массы, а также обеспечить постоянную толщину футеровки, точнее соответствующую расчетной. Верхнюю грань корпуса преимущественно выполняют гладкой, для возможности установки опорного элемента с помощью манипулятора с вакуумным захватом в процессе роботизированной кладки/футеровки, что позволяет сократить ручной труд и время на установку опорного элемента в начале очередного цикла футеровки. Корпус предпочтительно имеет размер, соответствующий размеру формованного материала, используемого для кладки, что позволяет быстро закончить очередной цикл кладки путем извлечения опорного элемента и укладки на его место типового формованного материала, а в случае необходимости и/или замкового кирпича.

При наложении опорного элемента на поверхность крепления между ней, нижней гранью опорного элемента и уплотняющей кромкой образуется камера (замкнутое пространство). Уплотняющая кромка, выполненная, по крайней мере частично, из упругого воздухонепроницаемого материала, обеспечивает плотное прилегание вакуумного держателя к неровностям поверхности крепления и хорошее уплотнение. Воздух из этого замкнутого пространства откачивают через отверстие внутри контура уплотняющей кромки. За счет этого крепление опорного элемента к поверхности крепления выполняется быстро и эффективно, не требует дополнительных действий по фиксации. Предпочтительно уплотняющая кромка вакуумного держателя закреплена по периметру нижней грани корпуса, в соответствии с размером укладываемого формованного материала, что обеспечивает надежную фиксацию, не требует подгонки места расположения опорного элемента и исключает его смещение при давлении на него в любом направлении.

В предпочтительном варианте исполнения на нижней грани корпуса закреплены ограничивающие упоры из материала с ограниченной деформацией и адгезией. Они не позволяют нижней грани корпуса сомкнуться с поверхностью крепления и сократить часть полезной площади вакуумного держателя, тем самым снизив силу прижатия. Закрепление этих упоров на нижней грани корпуса исключает необходимость установки дополнительных ограничивающих приспособлений на поверхности крепления и сокращает время на установку опорного элемента в начале очередного цикла. Кроме того, эти упоры создают дополнительную силу трения, противодействующую горизонтальному смещению опорного элемента при приложении усилий к нему и/или выкладываемым формованным материалам.

В предпочтительном варианте исполнения опорный элемент содержит эжектор, подключенный к отверстию на нижней грани и размещенный внутри или снаружи корпуса. В случае если размеры корпуса позволяют разместить эжектор внутри, он располагается на ближайшем расстоянии от отверстия внутри контура вакуумного держателя и быстро создает разрежение в замкнутом пространстве при фиксации опорного элемента в начале цикла кладки. Когда размеры корпуса не позволяют разместить эжектор внутри, его располагают снаружи, соединяя с отверстием посредством соответствующих фитингов. Это позволяет также быстро создать разрежение внутри камеры и не требует дополнительных действий по запиранию отверстия.

Техническое решение поясняется с помощью фигур, на которых условно представлен возможный вариант исполнения опорного элемента. Следует понимать, что представленный вариант приведен исключительно в качестве примера. Фигуры необязательно приведены в масштабе, некоторые признаки могут быть увеличены или уменьшены с целью изображения конкретных деталей. Конкретные конструкционные и функциональные особенности, изложенные в настоящем описании, не могут быть истолкованы как ограничивающие, и приведены лишь в качестве наглядного примера для понимания специалистом в данной области техники вариантов возможного осуществления раскрытой сущности технического решения.

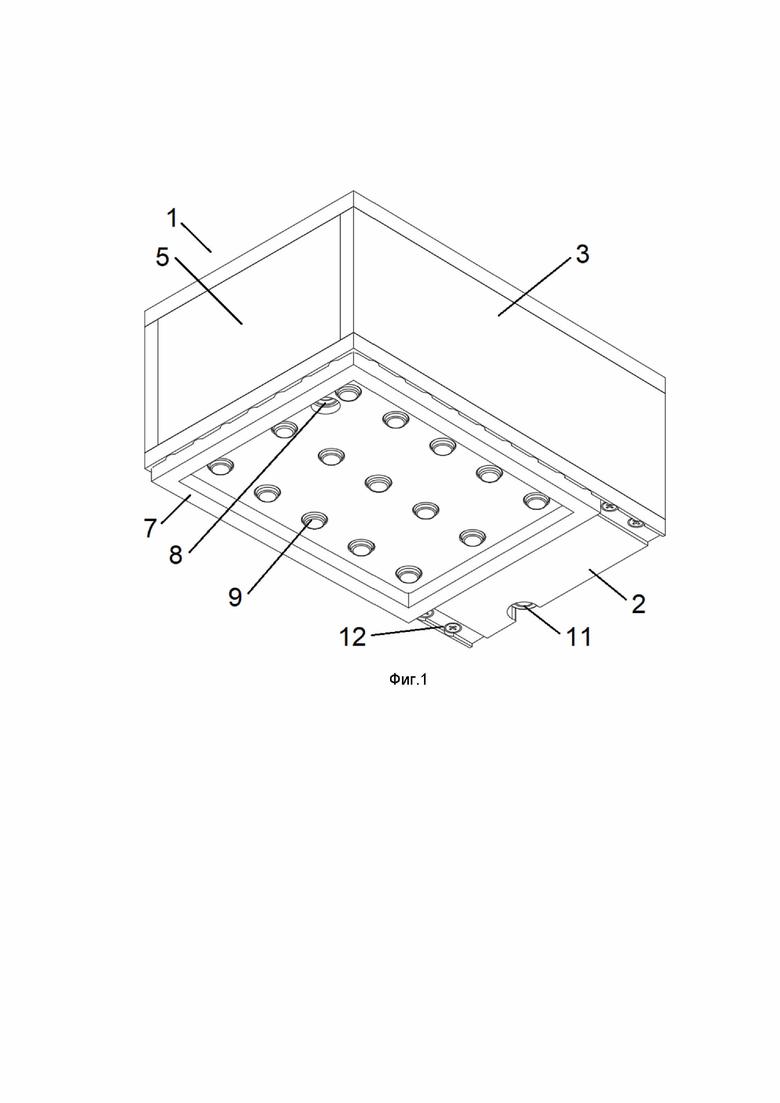

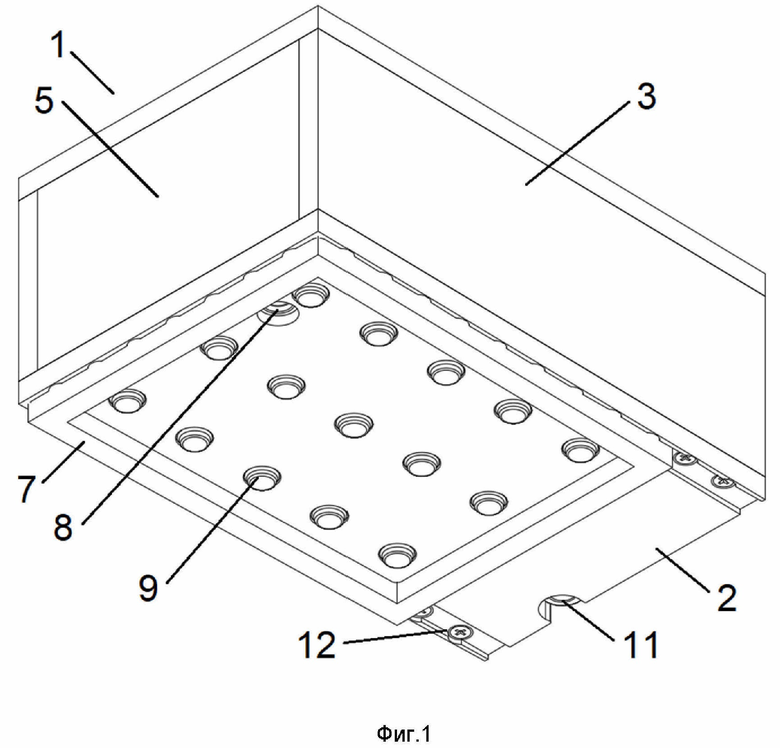

Фиг. 1 - представляет схематичное изображение вида снизу опорного элемента с вакуумным держателем в виде губки, закрепленной по периметру нижней грани.

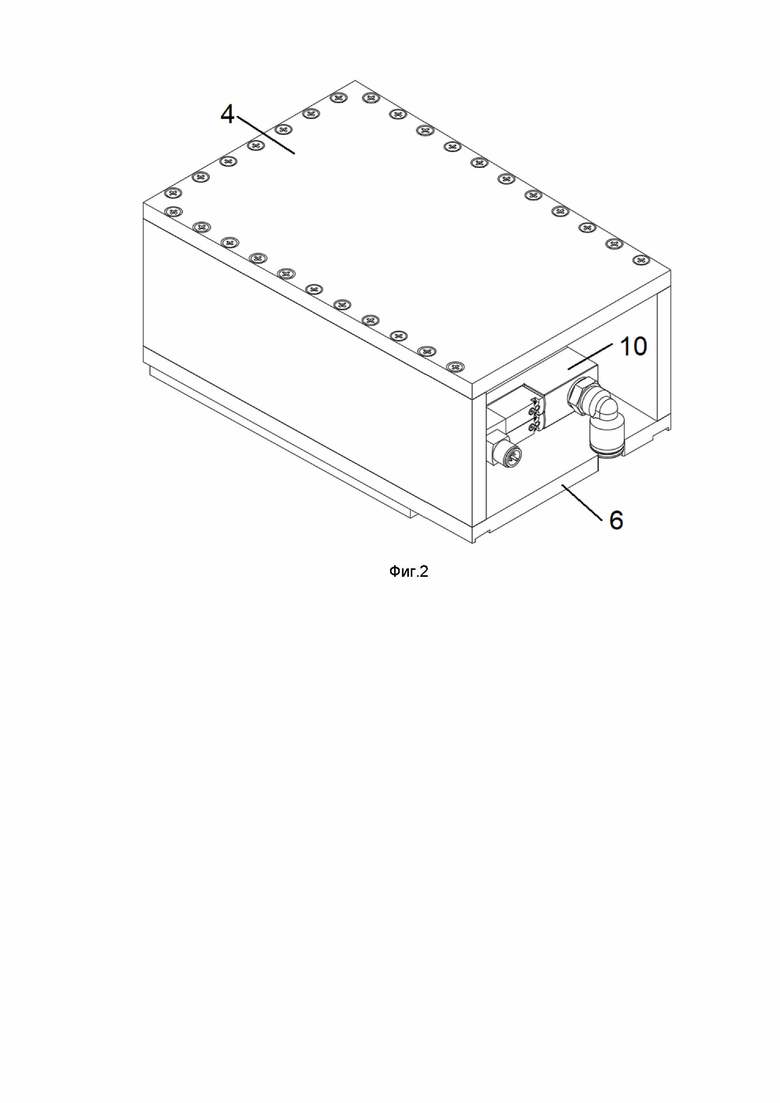

Фиг. 2 - схематичное изображение вида сверху опорного элемента с эжектором, установленным внутри корпуса.

Цифрами на фигурах обозначены: 1 - корпус, 2 - нижняя грань, 3 - боковая грань, 4 - верхняя грань, 5 - холодная стенка, 6 - горячая стенка, 7 - губка, 8 - ограничивающий упор, 9 - отверстие, 10 - эжектор, 11 - входное отверстие эжектора, 12 - бороздка для губки.

Далее со ссылками на фигуры описано осуществление заявленного технического решения, поясняющее устройство опорного элемента и способа кладки с его использованием.

Конструкция корпуса 1 может быть любой. Основным требованием к ней является наличие нижней грани 2 с вакуумным держателем и, как минимум, одной опорной боковой грани 3. Преимущественно корпус 1 содержит также верхнюю грань 4, выполненную гладкой, для возможности установки опорного элемента с помощью манипулятора с вакуумным захватом в процессе роботизированной кладки/футеровки. Предпочтительно также выполнять корпус 1 полностью закрытым, для защиты эжектора 10, установленного внутри корпуса 1, от пыли, раствора для кладки и механического воздействия. Однако корпус 1 может быть и открытым, в этом случае он включает только необходимое количество боковых граней 3, опорную боковую грань 3 для прижима выкладываемых формованных материалов и, например, боковую грань 3 по холодной стенке 5 для прижима к кожуху теплового агрегата. Размеры корпуса 1 совпадают по трем боковым граням (по холодной стенке 5 и двум боковым граням 3) с размерами выкладываемого формованного материала. При этом корпус 1 может быть выше, но не ниже, и шире, но не уже выкладываемого формованного материала. Важно отметить, что шириной огнеупорного кирпича считается расстояние между холодной и горячей стенками 5 и 6, а длина огнеупорного кирпича имеет 2 значения: по холодной и по горячей стенкам 5 и 6, так как кирпич может быть и клиновидной формы. Корпус 1 обладает достаточной жесткостью, чтобы выдерживать расчетное боковое давление. Корпус 1 может быть изготовлен из любого подходящего материала, обеспечивающего требуемую жесткость (различные сплавы металлов или жестких пластиков) и подходящего под среду использования. Предпочтительно, внешние грани корпуса 1, за исключением горячей стенки 6 и нижней грани 2, являются гладкими и не имеют выступающих элементов, так же, как и у типового формованного материала. Используемые метизы устанавливаются заподлицо.

С внешней стороны нижней грани 2 корпуса 1 располагается вакуумный держатель. Для варианта, представленного на изображении, вакуумный держатель включает уплотняющую кромку, выполненную в виде губки 7, закрепленной по периметру нижней грани 2. Область нижней грани 2, ограниченная губкой 7, образует вакуумную чашу. Внутри контура губки 7 в пределах вакуумной чаши с некоторым шагом установлены ограничивающие упоры 8. Предпочтительно под упоры 8 и губку 7 в нижней грани 2 корпуса 1 имеется бороздка 12, непосредственно в которой они закреплены на клеевую основу, подходящую материалам склеиваемых поверхностей. Упоры 8 должны быть такой высоты, чтобы выступать на 2-3 мм от уровня нижней грани 2 корпуса 1 в вакуумную чашу. Вакуумный держатель может быть выполнен в другом исполнении, например, в виде упругой чаши, одной или нескольких присосок и т.п. При выполнении вакуумного держателя меньше площади нижней грани 2, упоры 8 могут быть расположены и снаружи контура уплотняющей кромки вакуумного держателя.

На нижней грани 2 корпуса 1 внутри контура губки 7 вакуумного держателя выполнено отверстие 9 для создания разрежения внутри вакуумного держателя. Предпочтительно, к данному отверстию 9 подключают эжектор 10 посредством различных пневматических фитингов. Конфигурация эжектора 10 и фитингов подбирается исходя из условий кладки. Предпочтительно располагать эжектор 10 как можно ближе к отверстию 9. Рационально разместить его внутри полого корпуса 1 опорного элемента с входным отверстием 11, расположенным со стороны горячей стенки 5. В целях защиты эжектора 10 от механических внешних воздействий, допускается увеличение ширины корпуса 1. В случае если выкладываемый формованный материал имеет малые размеры и эжектор 10 разместить внутри корпуса 1 невозможно, то допускается вынесение эжектора 10 за пределы корпуса 1, при этом эжектор 10 и отверстие 9 вакуумного держателя соединяют, например, гибким фитингом (шлагом). Внутренний пропускной диаметр фитингов при любом расположении эжектора 10 рекомендуется выбирать максимально возможным для выбранной модели эжектора.

Далее описан процесс выполнения футеровки огнеупорными кирпичами с использованием заявленного технического решения. Для других видов кладки процесс осуществляют аналогично.

Опорный элемент устанавливают на поверхность крепления вместо первого огнеупорного кирпича в очередном цикле (ряду) футеровки, в соответствии с текущей технологической инструкцией и схемой футеровки. Благодаря гладкой верхней грани, установку можно выполнять с помощью манипулятора, который может быть снабжен вакуумных захватом и силомоментным датчиком, что исключает его остановку и необходимость присутствия оператора в зоне осуществления работ. Размеры корпуса 1 опорного элемента соответствуют размерам типовых огнеупорных кирпичей, используемых в текущей схеме футеровки по трем из четырех боковых граней. Таким образом опорный элемент подменяет собой первый огнеупорный кирпич в ряду.

Затем фиксируют положение опорного элемента на поверхности крепления путем создания области отрицательного давления в пространстве, ограниченном губкой 7 вакуумного держателя между опорным элементом и поверхностью крепления, для чего подают на входное отверстие 11 эжектора 10 сжатый воздух, с помощью которого откачивают воздух из этого пространства. Под нижней гранью 2 корпуса, внутри вакуумной чаши, ограниченной губкой 7, возникает вакуум (разрежение), губка 7 сжимается и уплотняется преимущество в вертикальном направлении (незначительно в боковых направлениях). Нижняя грань 2 корпуса 1 прижимается к верхним граням огнеупорных кирпичей предыдущего ряда. При этом нижняя грань 2 упирается на предыдущий ряд ограничительными упорами 8, обеспечивающими зазор для циркуляции воздуха. Ограничительные упоры 8 обеспечивают дополнительную силу трения, противодействующую горизонтальному смещению опорного элемента.

За счет вакуума, стягивающего опорный элемент с предыдущим рядом, сила, воздействующая на опорный элемент, передается на предыдущий ряд. За счет того, что кирпичи в предыдущем ряду уже уложены вплотную друг к другу и зажаты замковым кирпичом, они передают воздействие на предыдущие ряды футеровки и т.д. до кожуха теплового агрегата.

Выполняют кладку огнеупорных кирпичей, прижимая второй кирпич к боковой опорной грани 3 опорного элемента и далее до завершения цикла футеровки в соответствии со схемой. Опорный элемент надежно зафиксирован на поверхности крепления, его положение не изменяется под действием давления при кладке последующих кирпичей, не требуется фиксировать положение выложенных кирпичей, геометрия кладки не нарушается.

При замыкании ряда огнеупоров, или, когда сила трения кирпичей текущего ряда об нижние, уже уложенные достаточна, снимают фиксацию опорного элемента и демонтируют его, например, с помощью манипулятора, а на его место устанавливают типовой огнеупорный кирпич и/или, в случае необходимости замковый кирпич, также с помощью манипулятора. Для снятия фиксации опорного элемента прекращают подачу сжатого воздуха в эжектор и атмосферный воздух обратным ходом поступает в вакуумную чашу, нейтрализуя созданный там вакуум (разрежение). Для ускорения этого процесса эжектор может подавать сжатый воздух в вакуумную чашу.

Кладку каждого цикла повторяют до завершения футеровки в соответствии со схемой.

Силу давления F в Ньютонах (в боковом направлении) на опорный элемент, не приводящую к его смещению, определяют для каждого типа формованных материалов и схемы кладки, ориентировочно она может был вычислена по формуле:

F=(P*S)/1.5*9.81

где P - давление вакуума по модулю, в кПа;

S - площадь под вакуумной чашей, ограниченная уплотнительной кромкой, в см2.

Специалисту в данной области техники очевидно, что приведенный пример исполнения опорного элемента и отдельных его деталей не ограничивает заявленное техническое решение только описанными вариантами осуществления. Конкретные варианты конструкции и этапы осуществления, изложенные в настоящем описании, не могут быть истолкованы как ограничивающие, и приведены лишь в качестве наглядного примера для понимания специалистом возможного осуществления раскрытой сущности технического решения.

Заявленное техническое решение может быть использовано для различных видов кладки формованных материалов с помощью манипуляторов и роботизированных комплексов, в частности, для роботизированной футеровки тепловых агрегатов, для установки новой огнеупорной футеровки сталеразливочных ковшей, кислородных конвертеров вертикального и горизонтального типа, электродуговых сталеплавильных и доменных печей, агрегатов ковш-печь, цементных вращающихся печей и иного оборудования и агрегатов, используемых непосредственно для производственных и технологических процессов, непосредственно внутри оборудования или для замены вышедшей из строя футеровки и позволяет сократить время, необходимое для выполнения этих работ с сохранением механической прочности создаваемой футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка нижней части конвертера с отъемным днищем | 2018 |

|

RU2733931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ ПЕЧИ | 2009 |

|

RU2398652C1 |

| Футеровка нижней части конвертера с отъемным днищем | 2020 |

|

RU2730307C1 |

| Огнеупорная кладка стыка стен и днища конвертера | 2022 |

|

RU2771099C1 |

| СВОД ПЕЧИ | 2003 |

|

RU2251648C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ | 2000 |

|

RU2185582C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160654C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2014 |

|

RU2577662C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ОГНЕУПОРОВ, СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА РАБОЧИХ ПОВЕРХНОСТЯХ ТЕПЛОВЫХ АГРЕГАТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ АГРЕГАТОВ | 2003 |

|

RU2231512C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И МНОГОФУНКЦИОНАЛЬНАЯ ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160655C1 |

Изобретение относится к области огнеупорной футеровки промышленного оборудования, в частности, к роботизированной футеровке формованными огнеупорными материалами. Способ футеровки тепловых агрегатов формованными огнеупорными материалами с использованием опорного элемента включает этапы: а) на поверхность крепления в начале цикла футеровки, в соответствии со схемой футеровки устанавливают опорный элемент, который содержит корпус, включающий нижнюю и как минимум одну опорную боковую грани, на нижней грани корпуса закреплен вакуумный держатель, имеющий уплотняющую кромку, выполненную, по крайней мере частично, из упругого воздухонепроницаемого материала, замкнутый контур которой ограничивает пространство, и выполнено отверстие, расположенное внутри контура вакуумного держателя; б) фиксируют положение опорного элемента на поверхности крепления путем создания области отрицательного давления в пространстве между опорным элементом и поверхностью крепления, ограниченной уплотняющей кромкой вакуумного держателя; в) укладывают формованные огнеупорные материалы от опорного элемента до завершения цикла футеровки в соответствии со схемой; г) снимают фиксацию опорного элемента и демонтируют его; д) устанавливают огнеупорный материал на место опорного элемента; е) повторяют этапы а)-д) до завершения футеровки в соответствии со схемой футеровки. Технический результат заключается в создании опорного элемента, использование которого при кладке формованных материалов позволяет сократить время на выполнение каждого цикла футеровки с сохранением механической прочности создаваемой футеровки. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Опорный элемент для выполнения кладки формованных материалов, характеризующийся тем, что содержит корпус, включающий нижнюю и как минимум одну опорную боковую грани, при этом на нижней грани закреплен вакуумный держатель, имеющий уплотняющую кромку, выполненную, по крайней мере частично, из упругого воздухонепроницаемого материала, замкнутый контур которой ограничивает пространство, и выполнено отверстие, расположенное внутри контура вакуумного держателя.

2. Опорный элемент по п.1, характеризующийся тем, что корпус включает верхнюю грань, которая выполнена гладкой.

3. Опорный элемент по п.1, характеризующийся тем, что корпус имеет размер, соответствующий размеру формованного материала для кладки.

4. Опорный элемент по п.1, характеризующийся тем, что уплотняющая кромка вакуумного держателя выполнена в виде губки, закрепленной по периметру нижней грани корпуса.

5. Опорный элемент по п.1, характеризующийся тем, что на нижней грани корпуса закреплены ограничивающие упоры.

6. Опорный элемент по п.5, характеризующийся тем, что ограничивающие упоры закреплены внутри контура уплотняющей кромки вакуумного держателя.

7. Опорный элемент по п.5, характеризующийся тем, что ограничивающие упоры закреплены снаружи уплотняющей кромки вакуумного держателя.

8. Опорный элемент по п.5, характеризующийся тем, что ограничивающие упоры выполнены из материала с ограниченной деформацией и адгезией.

9. Опорный элемент по п.1, характеризующийся тем, что дополнительно содержит эжектор, подключенный к отверстию на нижней грани и размещенный внутри корпуса.

10. Опорный элемент по п.1, характеризующийся тем, что дополнительно содержит эжектор, подключенный к отверстию на нижней грани и размещенный снаружи корпуса.

11. Способ футеровки тепловых агрегатов формованными огнеупорными материалами с использованием опорного элемента, характеризующийся тем, что включает этапы:

а) на поверхность крепления в начале цикла футеровки, в соответствии со схемой футеровки устанавливают опорный элемент, который содержит корпус, включающий нижнюю и как минимум одну опорную боковую грани, на нижней грани корпуса закреплен вакуумный держатель, имеющий уплотняющую кромку, выполненную, по крайней мере частично, из упругого воздухонепроницаемого материала, замкнутый контур которой ограничивает пространство, и выполнено отверстие, расположенное внутри контура вакуумного держателя;

б) фиксируют положение опорного элемента на поверхности крепления путем создания области отрицательного давления в пространстве между опорным элементом и поверхностью крепления, ограниченной уплотняющей кромкой вакуумного держателя;

в) укладывают формованные огнеупорные материалы от опорного элемента до завершения цикла футеровки в соответствии со схемой;

г) снимают фиксацию опорного элемента и демонтируют его;

д) устанавливают огнеупорный материал на место опорного элемента;

е) повторяют этапы а)-д) до завершения футеровки в соответствии со схемой футеровки.

12. Способ футеровки тепловых агрегатов по п.11, характеризующийся тем, что в начале цикла футеровки опорный элемент устанавливают и демонтируют посредством манипулятора с вакуумным захватом, при этом корпус опорного элемента включает гладкую верхнюю грань.

13. Способ футеровки тепловых агрегатов по п.11, характеризующийся тем, что на нижней грани корпуса опорного элемента закреплены ограничивающие упоры.

| Машина для обжима на колодке пяточной части сапожной заготовки | 1932 |

|

SU36217A1 |

| EP 3500812 B1, 08.07.2020 | |||

| ФУТЕРОВКА ТЕПЛОВОГО АГРЕГАТА | 2004 |

|

RU2256860C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБМУРОВКИ ТЕПЛОТЕХНИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2357169C1 |

| Способ монтажа строительных конструкций | 1988 |

|

SU1622569A1 |

| JP 2002030327 A, 31.01.2002. | |||

Авторы

Даты

2023-04-11—Публикация

2022-06-30—Подача