Область техники

Изобретение относится к области нефтепереработки и касается процесса каталитического крекинга, в частности способа пассивации тяжелых металлов на катализаторах крекинга. Изобретение может быть использовано в нефтехимической промышленности для увеличения глубины переработки нефти.

Уровень техники

Одним из первых по мощности процессов вторичной переработки нефти в мире является каталитический крекинг (КК). Основное сырье КК - гидроочищенный вакуумный газойль. Для увеличения глубины переработки нефти ряд нефтеперерабатывающих компании используют в качестве сырья смеси газойля и остатков вакуумной и атмосферной перегонки нефти и вторичной переработки нефти. Вовлечение остаточного тяжелого сырья в КК осложнено рядом научно-технических проблем, в частности, при переходе к мазутам, гудронам, тяжелым газойлям существенно увеличивается содержание металлов в сырье. Металлы в процессе крекинга тяжелого нефтяного сырья накапливаются на катализаторах и являются причиной множества нежелательных побочных реакций. Никель, являющийся главным отравляющим агентом катализаторов крекинга, катализирует реакции дегидрирования, что приводит к повышенному коксообразованию, снижению выхода светлых фракций и увеличению образования водорода в системе.

Возможным решением проблемы может быть пассивация отложившихся металлов на катализаторах. Из уровня техники известны способы пассивации тяжелых металлов соединениями на основе олова (US4321129A, опубл. 23.03.1982), сурьмы (US4255287A, опубл. 10.03.1981), висмута (EP0316431B1, опубл. 28.12.1998). Применение данных пассиваторов позволяет значительно уменьшить отравляющие действие отложившихся на катализаторах металлов. Однако, как известно (US4235704A, опубл. 25.11.1980), олово, сурьма, висмут дезактивируют промоторы дожига CO, что приводит к тому, что в регенераторе при сжигании кокса увеличивается количество СО, выброс в атмосферу которого строго контролируется. Возможной альтернативой могут являться пассиваторы на основе бора, которые являются более экологичными ввиду того, что не оказывают отрицательного эффекта на промоторы дожига CO (EP0151888A2, опубл. 21.08.1985). Известен способ использования борсодержащего пассиватора - оксида бора, который не наносят на катализатор крекинга, а его добавляют в систему в виде отдельных борсодержащих композитов (US10683458B2, опубл. 16.06.2020, US9895680B2, опубл. 20.02.2018, US9441167B2, опубл. 13.09.2016). Такой способ пассивации обладает следующими недостатками: во-первых, необходимость вводить в установку крекинга дополнительные частицы с пассиватором помимо катализатора, во-вторых, пассиватор не нанесен на катализатор, что значительно затрудняет контакт пассиватор-дезактивирующий металл, тем самым ухудшая пассивацию.

Наиболее близким к заявляемому способу пассивации является способ пассивации катализаторов крекинга, загрязненных никелем, ванадием и железом, с использованием борсодержащих соединений (US4192770A, опубл. 11.03.1980). Борсодержащие пассиваторы наносят непосредственно на поверхность катализатора или вводят вместе с сырьем в установку крекинга. Так, после пассивации 0.27 масс.% никеля и 0.63 масс.% ванадия бором (0.43 масс.%) на цеолитсодержащем катализаторе удается увеличить выход бензина на 3.8 масс.% в результате крекинга вакуумного газойля. Однако используемый способ пассивации тяжелых металлов не является долговременным и эффективным решением ввиду того, что пассиватор находится преимущественно на поверхности катализатора, и в процессе крекинга и регенерации за счет постепенного механического износа поверхности катализатора происходит удаление пассиватора с катализатора, и возникает необходимость большей дополнительной дозагрузки пассиватора.

Технической проблемой, решаемой заявляемым изобретением, является разработка способа пассивации тяжелых металлов, в котором будет обеспечиваться более равномерное распределение пассиватора по объему частицы катализатора в сравнении с существующими аналогами, что позволяет увеличить прирост выходов по бензину, фракции 200-300°C, пропан-пропиленовой фракции и снизить выходы кокса и водорода.

Раскрытие изобретения

Настоящее изобретение направлено на решение проблемы дезактивации катализаторов тяжелыми металлами в процессе каталитического крекинга.

Техническим результатом заявляемого изобретения является разработка способа пассивации тяжелых металлов на катализаторах крекинга борсодержащими соединениями, что в свою очередь позволяет увеличить выходы бензина, фракций 200-300°C, пропан-пропиленовой фракции (ППФ), снизить выходы кокса и водорода в результате крекинга тяжелого нефтяного сырья.

Увеличение выходов бензина, фракций 200-300°C, ППФ и снижение выходов кокса и водорода достигается путем пассивации отложившихся тяжелых металлов на катализаторе и зависит количества и состава этих отложившихся металлов.

Технический результат достигается способом пассивации катализатора крекинга углеводородов от осажденных на нем тяжелых металлов путем пропитки катализатора раствором борсодержащего пассивирующего агента в количестве от 0.01 до 2.00 масс.% бора в пересчете на катализатор с ультразвуковым воздействием в течение 0.1-4.0 часов с частотой 20-40 кГц и последующим прокаливанием при 400-800°C в течение 0.5-6.0 часов. При этом растворы борсодержащих пассиваторов представляют собой растворы борных эфиров, водный раствор борной кислоты с содержанием бора от 0.1 до 1.0 масс.%, а именно в качестве растворов борных эфиров используют растворы боратов этиленгликоля в этиленгликоле с содержанием бора от 0.1 до 3.4 масс.%, растворы боратов пропиленгликоля в пропиленгликоле с содержанием бора от 0.1 до 2.7 масс.%, растворы изопропилборатов в изопропаноле с содержанием бора от 0.1 до 3.6 масс.%. В качестве катализаторов используют промышленные цеолитсодержащие катализаторы крекинга с общим содержанием цеолитов от 10 до 90 масс.%.

Заявляемый способ применим вне зависимости от технологического варианта осуществления крекинга (крекинг в движущемся, стационарном, кипящем слое катализатора, крекинг в лифт-реакторе и т.д.). В качестве катализаторов могут быть использованы промышленные цеолитсодержащие катализаторы крекинга (например, DA-200, DA-250, Reduxion LS-60P, Омские бицеолитные и моноцеолитные катализаторы и др.).

Более равномерное распределение пассиватора по объему частицы катализатора подтверждается устойчивостью модифицированного катализатора при многократном использовании. Пассиватор наносили на катализаторы с использованием (образец 1) и без использования (образец 2) ультразвукового воздействия в количестве 2 масс.% в пересчете на B, и полученные пассивированные катализаторы многократно использовали в каталитическом крекинге с регенерацией для деградации поверхности. После 10 циклов крекинг-регенерация снижение количества бора, определенное методом масс-спектрометрии с индуктивно-связанной плазмой, на образце 1 составило 0.3 масс.%, в то время как на образце 2 - 1.4 масс.%.

Нанесение пассиваторов на катализаторы крекинга с применением ультразвукового воздействия позволило иммобилизовать пассиватор по всему объему катализатора, что значительно увеличило эффект пассивации тяжелых металлов и уменьшило расход пассиватора за счет меньшей потери пассиватора на катализаторе в процессе регенерации и крекинга.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Используемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 30°C.

Изобретение осуществляется поэтапно и включает следующие стадии:

1. Приготовление борсодержащих пассиваторов. В качестве борсодержащих пассиваторов могут быть использованы органические борные эфиры, (например, бораты этиленгликоля, пропиленгликоля, диэтиленгликоля, метилбораты, этилбораты, изопропилбораты, циклогексилбораты и др.) борная кислота и оксид бора.

2. Нанесение пассиватора на свежие, равновесные и отравленные катализаторы. Пассиваторы наносятся на катализаторы диффузионной (влажной) пропиткой в количестве от 0.01 до 2.00 масс.% в пересчете на бор. Для равномерной иммобилизации пассиваторов по всему объему катализатора используется ультразвуковое воздействие (частота 20-40 кГц, время воздействия 0.1-4.0 часа) во время нанесения. После нанесение пассиваторов катализаторы прокаливают при 400-800°C в муфельной печи в течение 0.5-6.0 часов. Также прокаливание катализаторов можно осуществить в зоне регенерации на установке крекинга. Для пассивации тяжелых металлов в изменяющихся условиях крекинга предполагают подпитку установки свежим катализатором с нанесенным пассиватором. Количество добавляемого пассиватора с катализатором будет зависеть от степени отравления тяжелыми металлами катализатора в установке.

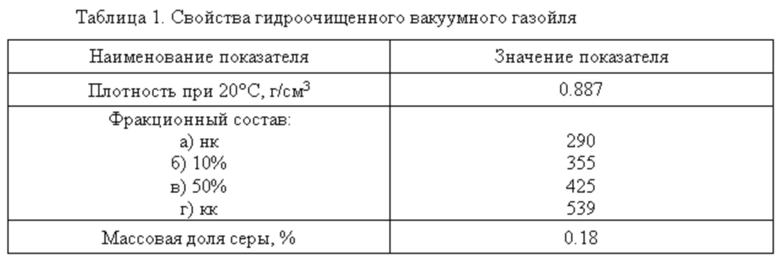

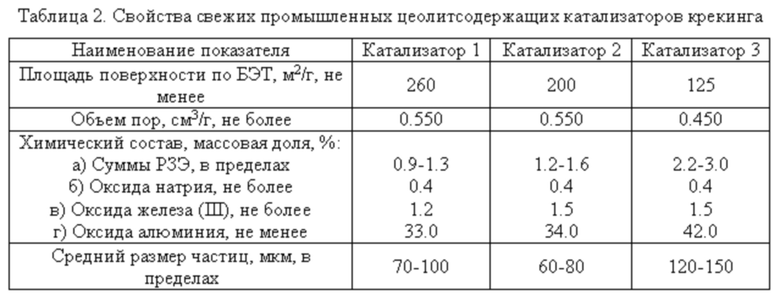

Для оценки эффективности пассивации полученные материалы были испытаны в крекинге углеводородного сырья. Каталитический крекинг осуществлялся на установке, соответствующей стандарту ASTM D3907-13, c применением неподвижного слоя катализатора при температуре 500°C и массовой скорости подачи сырья 14 ч-1. Термопаровая стабилизация катализаторов проводилась на установке, соответствующей стандарту ASTM D4463/D4463M - 96 (2013). В качестве сырья применяли гидроочищенный вакуумный газойль с характеристиками, представленными в таблице 1. В качестве катализаторов применяли промышленные катализаторы крекинга с характеристиками, представленными в таблице 2.

Пример 1.

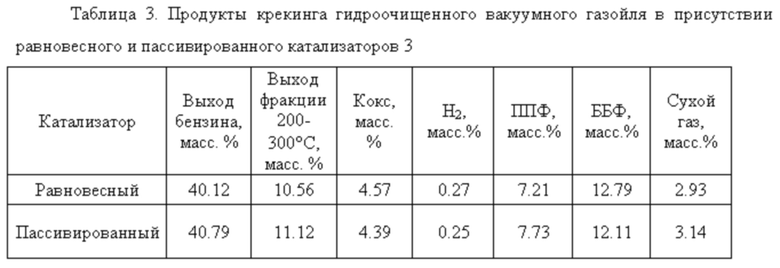

Для приготовления раствора борных эфиров этиленгликоля 30 мг борной кислоты растворили в 5 мл этиленгликоля при 50°C и разбавили 85 мл изопропанола. Полученный раствор пассиватора добавили к 50 г равновесного катализатора 3 с общим содержанием Ni, V в количестве 0.07 масс.% и подвергли ультразвуковому воздействию в течение 4 часов с частотой 20 кГц. После нанесение пассиватора катализатор 3 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 500°C в течение 3 часов. Далее пассивированный катализатор 3 и равновесный катализатор 3 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 3.

После пассивации наблюдалось улучшение каталитических свойств, выраженных в увеличении выходов бензина на 0.67 масс.%, фракции 200-300°C на 0.56 масс.%, ППФ на 0.52 масс.%, уменьшении выходов кокса и водорода на 0.18 масс.% и 0.02 масс.%, соответственно.

Пример 2.

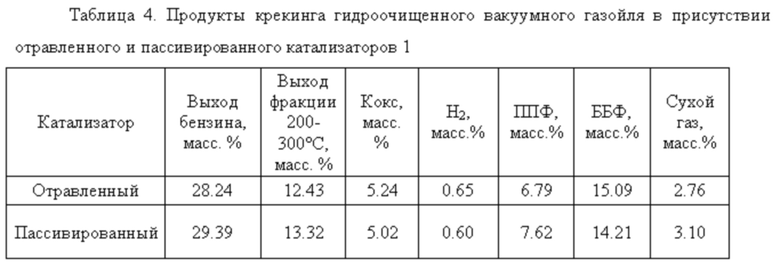

Для отравления катализатора 1.35 г. нафтената никеля с 7.4%-ным содержанием никеля и 3.33 г. нафтената ванадия с 3%-ным содержанием ванадия растворили в 70 мл толуола, полученный раствор добавили к 50 г. свежего катализатора 1 и прокалили при 600°C в муфельной печи. Полученный отравленный катализатор 1 подвергли термопаровой обработки в атмосфере 100%-ного водяного пара при 760°C.

Для приготовления раствора борных эфиров пропиленгликоля 280 мг борной кислоты растворили в 10 мл пропиленгликоля при 50°C и разбавили 80 мл изопропанола. Полученный раствор пассиватора добавили к 50 г отравленного термостабилизированного катализатора 1 и подвергли ультразвуковому воздействию в течение 3 часов с частотой 25 кГц. После нанесение пассиватора катализатор 1 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 600°C в течение 2 часов. Далее пассивированный катализатор 1 и отравленный термостабилизированный катализатор 1 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 4.

После пассивации наблюдалось улучшение каталитических свойств, выраженных в увеличении выходов бензина на 1.15 масс.%, фракции 200-300°C на 0.89 масс.%, ППФ на 0.83 масс.%, уменьшении выходов кокса и водорода на 0.22 масс.% и 0.05 масс.%, соответственно.

Пример 3.

Для отравления катализатора 1.35 г. нафтената никеля с 7.4%-ным содержанием никеля и 3.33 г. нафтената ванадия с 3%-ным содержанием ванадия растворили в 70 мл толуола, полученный раствор добавили к 50 г свежего катализатора 2 и прокалили при 600°C в муфельной печи. Полученный отравленный катализатор 2 подвергли термопаровой обработки в атмосфере 100%-ного водяного пара при 760°C.

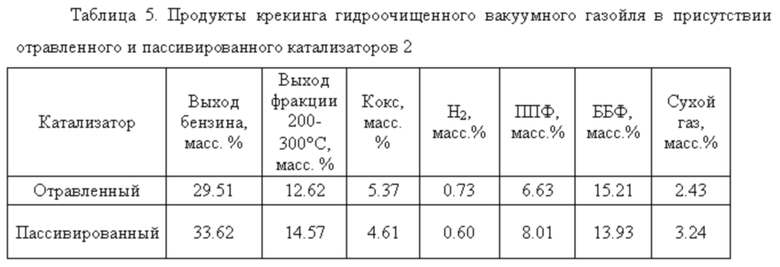

640 мг оксида бора растворили в 90 мл воды, полученный раствор добавили к 50 г отравленного термостабилизированного катализатора 2 и подвергли ультразвуковому воздействию в течение 0.1 часа с частотой 40 кГц. После нанесение пассиватора катализатор 2 сушили при 100°C в течение 3 часов с последующим прокаливанием в муфельной печи при 800°C в течение 0.5 часов. Далее пассивированный катализатор 2 и отравленный термостабилизированный катализатор 2 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 5.

После пассивации наблюдалось улучшение каталитических свойств, выраженных в увеличении выходов бензина на 4.11 масс.%, фракции 200-300°C на 1.95 масс.%, ППФ на 1,38 масс.%, уменьшении выходов кокса и водорода на 0.76 масс.% и 0.13 масс.%, соответственно.

Пример 4.

Для отравления катализатора 2.70 г нафтената никеля с 7.4%-ным содержанием никеля и 6.66 г. нафтената ванадия с 3%-ным содержанием ванадия растворили в 140 мл толуола, полученный раствор добавили к 100 г свежего катализатора 1 и прокалили при 600°C в муфельной печи. Полученный отравленный катализатор 1 подвергли термопаровой обработки в атмосфере 100%-ного водяного пара при 760°C.

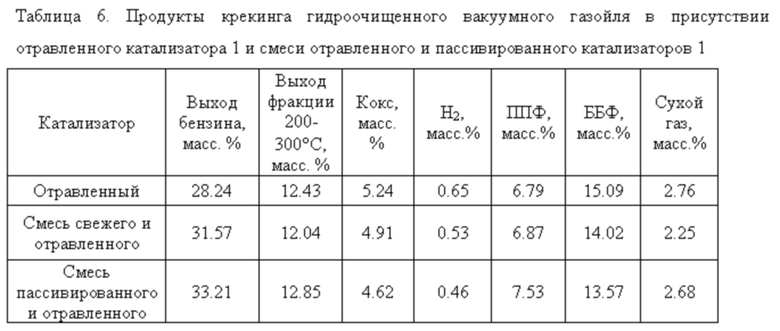

Для приготовления раствора борных эфиров этиленгликоля 2.8 г борной кислоты растворили в 90 мл этиленгликоля при 50°C. Полученный раствор пассиватора добавили к 50 г. свежего катализатора 1 и подвергли ультразвуковому воздействию в течение 2 часов с частотой 30 кГц. После нанесение пассиватора катализатор 1 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 400°C в течение 6 часов. Далее 10 г пассивированного катализатора 1 смешивали с 50 г отравленного катализатора 1, также параллельно смешивали 10 г свежего катализатора 1 с 50 г отравленного катализатора 1. Полученные смеси отравленного и пассивированного катализатора 1, свежего и отравленного катализатора 1, и отдельно отравленный катализатор 1 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 6.

После добавления свежего катализатора с пассиватором наблюдалось улучшение каталитических свойств, выраженных в увеличении выходов бензина на 1.64 масс.%, фракции 200-300°C на 0.81 масс.%, ППФ на 0,66 масс.%, уменьшении выходов кокса и водорода на 0.29 масс.% и 0.07 масс.%, соответственно.

Пример 5.

Для отравления катализатора 2.70 г нафтената никеля с 7.4%-ным содержанием никеля и 6.66 г нафтената ванадия с 3%-ным содержанием ванадия растворили в 140 мл толуола, полученный раствор добавили к 100 г свежего катализатора 3 и прокалили при 600°C в муфельной печи. Полученный отравленный катализатор 3 подвергли термопаровой обработки в атмосфере 100%-ного водяного пара при 760°C.

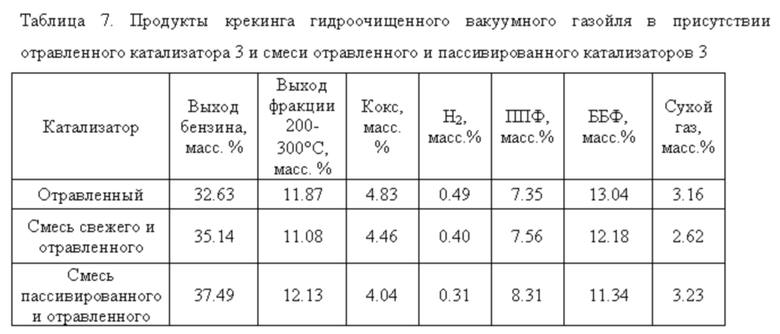

Для приготовления раствора борных эфиров этиленгликоля 5.6 г борной кислоты растворили в 90 мл этиленгликоля при 50°C. Полученный раствор пассиватора добавили к 50 г свежего катализатора 3 и подвергли ультразвуковому воздействию в течение 1 часов с частотой 35 кГц. После нанесение пассиватора катализатор 3 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 700°C в течение 1 часа. Далее 10 г пассивированного катализатора 3 смешивали с 50 г отравленного катализатора 3, и также параллельно смешивали 10 г свежего катализатора 3 с 50 г отравленного катализатора 3. Полученные смеси отравленного и пассивированного катализатора 3, свежего и отравленного катализатора 3, и отдельно отравленный катализатор 3 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 7.

После добавления свежего катализатора с пассиватором наблюдалось улучшение каталитических свойств, выраженных в увеличении выходов бензина на 2.35 масс.%, фракции 200-300°C на 1.05 масс.%, ППФ на 0,75 масс.%, уменьшении выходов кокса и водорода на 0.42 масс.% и 0.09 масс.%, соответственно.

Сравнительный пример 1.

Для отравления катализатора 2.70 г нафтената никеля с 7.4%-ным содержанием никеля и 6.66 г нафтената ванадия с 3%-ным содержанием ванадия растворили в 140 мл толуола, полученный раствор добавили к 100 г свежего катализатора 3 и прокалили при 600°C в муфельной печи. Полученный отравленный катализатор 3 подвергли термопаровой обработки в атмосфере 100%-ного водяного пара при 760°C.

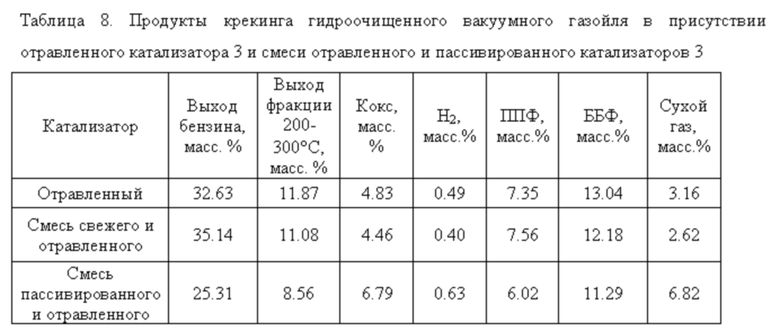

Для приготовления раствора борных эфиров этиленгликоля 7.0 г борной кислоты растворили в 90 мл этиленгликоля при 50°C. Полученный раствор пассиватора добавили к 50 г свежего катализатора 3 и подвергли ультразвуковому воздействию в течение 6 часов с частотой 15 кГц. После нанесение пассиватора катализатор 3 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 900°C в течение 0.25 часа. Далее 10 г пассивированного катализатора 3 смешивали с 50 г отравленного катализатора 3, и также параллельно смешивали 10 г свежего катализатора 3 с 50 г отравленного катализатора 3. Полученные смеси отравленного и пассивированного катализатора 3, свежего и отравленного катализатора 3, и отдельно отравленный катализатор 3 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 8.

После добавления свежего катализатора с пассиватором наблюдалось ухудшение каталитических свойств, выраженных в уменьшении выходов бензина на 9.83 масс.%, фракции 200-300°C на 2.52 масс.%, ППФ на 1,54 масс.%, увеличении выходов кокса и водорода на 2.33 масс.% и 0.23 масс.%, соответственно.

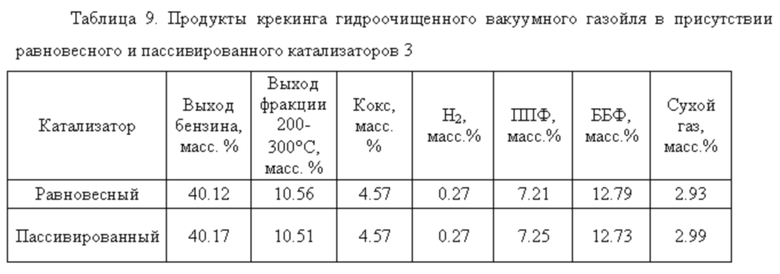

Сравнительный пример 2.

Для приготовления раствора борных эфиров этиленгликоля 15 мг борной кислоты растворили в 5 мл этиленгликоля при 50°C и разбавили 90 мл изопропанола. Полученный раствор пассиватора добавили к 50 г равновесного катализатора 3 с общим содержанием Ni, V, Fe в количестве 0.07 масс.% и подвергли ультразвуковому воздействию в течение 0.05 часов с частотой 50 кГц. После нанесение пассиватора катализатор 3 сушили при 200°C в течение 3 часов с последующим прокаливанием в муфельной печи при 300°C в течение 7 часов. Далее пассивированный катализатор 3 и равновесный катализатор 3 были испытаны в каталитическом крекинге гидроочищенного вакуумного газойля при 500°C и массовой скорости подачи 14 ч-1. Результаты крекинга приведены в таблице 9.

После пассивации улучшений каталитических свойств не наблюдалось.

Таким образом, пассивация дезактивирующих металлов на катализаторах крекинга в вышеописанных условиях позволяет снизить загрузку катализатора, увеличить выходы бензина на 1-4 масс.%, фракции 200-300°C на 1-2 масс.%, ППФ на 1-2%, уменьшить выходы кокса на 1 масс.% и водорода 0.1 масс.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727876A1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727875A1 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ | 1987 |

|

RU2033256C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2283177C2 |

| Способ получения пассиватора тяжелых металлов в катализаторах крекинга | 1986 |

|

SU1728288A1 |

| Добавка к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка "Quantum" и способ ее получения | 2023 |

|

RU2827414C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СОКАТАЛИЗАТОР УЛАВЛИВАНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ДЛЯ ПРОЦЕССА ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2540859C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА | 2014 |

|

RU2696280C1 |

| ОКСИД БОРА В ФКК СПОСОБАХ | 2014 |

|

RU2678446C1 |

Изобретение относится к области нефтепереработки. Описан способ пассивации катализатора крекинга углеводородов от осажденных на нем тяжелых металлов, характеризующийся тем, что проводят пропитку катализатора раствором борсодержащего пассивирующего агента в количестве от 0.01 до 2.00 масс.% бора в пересчете на катализатор с последующим ультразвуковым воздействием в течение 0.1-4.0 часов с частотой 20-40 кГц и прокаливанием при 400-800°C в течение 0.5-6.0 часов. Технический результат - увеличение выходы бензина, фракций 200-300°C, пропан-пропиленовой фракции, снижение выходы кокса и водорода в результате крекинга тяжелого нефтяного сырья. 3 з.п. ф-лы, 9 табл., 7 пр.

1. Способ пассивации катализатора крекинга углеводородов от осажденных на нем тяжелых металлов, характеризующийся тем, что проводят пропитку катализатора раствором борсодержащего пассивирующего агента в количестве от 0.01 до 2.00 масс.% бора в пересчете на катализатор с последующим ультразвуковым воздействием в течение 0.1-4.0 часов с частотой 20-40 кГц и прокаливанием при 400-800°C в течение 0.5-6.0 часов.

2. Способ по п.1, характеризующийся тем, что растворы борсодержащих пассиваторов представляют собой растворы борных эфиров, водный раствор борной кислоты с содержанием бора от 0.1 до 1.0 масс.%.

3. Способ по п.2, характеризующийся тем, что в качестве растворов борных эфиров используют растворы боратов этиленгликоля в этиленгликоле с содержанием бора от 0.1 до 3.4 масс.%, растворы боратов пропиленгликоля в пропиленгликоле с содержанием бора от 0.1 до 2.7 масс.%, растворы изопропилборатов в изопропаноле с содержанием бора от 0.1 до 3.6 масс.%.

4. Способ по п.1, характеризующийся тем, что в качестве катализаторов используют промышленные цеолитсодержащие катализаторы крекинга с общим содержанием цеолитов от 10 до 90 масс.%.

| US 4192770 A1, 11.03.1980 | |||

| WO 2017218879 A1, 21.12.2017 | |||

| WO 2022040303 A1, 24.02.2022 | |||

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ | 1987 |

|

RU2033256C1 |

| Способ пассивации катализатора крекинга | 1989 |

|

SU1719053A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СОКАТАЛИЗАТОР УЛАВЛИВАНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ДЛЯ ПРОЦЕССА ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2540859C2 |

Авторы

Даты

2023-04-17—Публикация

2022-04-12—Подача