Область техники, к которой относится изобретение

Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к приготовлению добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка.

Уровень техники

Из уровня техники известны различные композиции для каталитического крекинга тяжелого остатка нефтяных фракций, содержащие цеолит, активную матрицу, пассиваторы металлов, а также связующие компоненты и наполнитель. Каталитическую активность композиций обеспечивают: цеолит Y, отличающийся решеточным модулем и представленный в различной катион-декатионированной форме, в частности HY, ReHY и ReY; и компоненты активной матрицы - соединения, являющиеся источником активного оксида алюминия вне структуры цеолита.

Эффективная работа композиции определяется не только ее каталитической активностью, но и стабильностью эксплуатационных характеристик в процессе крекинга углеводородов. Одним из таких показателей является стойкость гранул микросфер к истиранию, которая во многом определяется выбором связующего.

Тогда как активная матрица повышает эффективность крекинга крупных молекул тяжелого остатка, а цеолит значительно ускоряет крекинг образовавшихся молекул меньшего размера, пассиваторы металлов защищают композицию от отравления металлами, поступающими из перерабатываемого тяжелого сырья. Для тяжелого остатка характерно высокое содержание никеля и ванадия, поэтому эффективность работы композиций при крекинге тяжелого остатка во многом зависит именно от выбора пассиваторов никеля и ванадия.

Известна композиция по US 4515683 A, где пассивация ванадия обеспечивается осажденным на поверхности катализатора лантаном. При этом слой лантана может быть легко удален с поверхности катализатора за счет трения частиц катализатора, что сведет к минимуму его пассивирующий эффект.

Композиция, описанная в US 5173174 А, состоит из цеолита и крупнопористой матрицы, содержащей редкоземельный компонент типа бастнезита для пассивации ванадия. При этом содержание цеолита в диапазоне 10-50 мас. % наделяет композицию чрезмерно высокой каталитической активностью для добавки, что ведет к излишнему образованию кокса.

Способ по US 5304299 A предполагает применение катализатора крекинга в смеси с композицией, содержащей частицы редкоземельного соединения в составе матрицы из глины и оксида алюминия, получаемого из гидроксихлорида алюминия. Недостатком является необходимость дополнительной стадии получения оксида алюминия из гидроксихлорида алюминия.

Композиция в US 5603823 включает в себя смесь оксида магния, оксида алюминия и оксида редкоземельных элементов. Данная композиция представляет собой только пассиватор ванадия, но не защищает от воздействия никеля и не обладает каталитической активностью.

Недостатком применения оксида магния в составе композиций, описанных в US 4465779 A, US 4549958 A, US 4515903 A, US 5300469 A, US 5603823 A и US 7361264 B2 является его способность легко связываться с соединениями серы, теряя способность пассивировать ванадий.

Композиция для крекинга содержащего металлы сырья, описанная в US6716338B2, содержит бемит в качестве пассиватора никеля. Недостатком композиции является отсутствие пассиваторов ванадия, что ведет к разрушению структуры цеолита в ее составе.

US 10066170 B2 описывает композицию, содержащую оксид редкоземельного элемента в составе инертной матрицы. Такая композиция представляет из себя только ловушку на ванадий, при этом не обладая каталитической активностью.

В US 11498054 B2 описана ловушка на металлы, содержащая органическую соль редкоземельного элемента. Недостатком является необходимость стадии получения органической соли редкоземельного элемента.

Ближайшим известным решением для получения композиции для каталитического крекинга тяжелого остатка является композиция добавки по US 8932712 B2, включающая: от 1 до 50 мас. % редкоземельного компонента; от 5 до 30 мас. % оксида алюминия; от 10 до 50 мас. % глины; от 2 до 15 мас. % коллоидного кремнезема; от 1 до 10 мас. % цеолита, имеющего отношение кремнезема к оксиду алюминия более 8.

Недостатком ближайшего решения является отсутствие пассиватора никеля в составе добавки, ведущее к образованию водорода и кокса, а также применение оксида лантана в качестве основного компонента для пассивации ванадия вместо более эффективного оксида иттрия.

Раскрытие сущности изобретения

Технической проблемой, решаемой заявляемым изобретением, является получение более эффективной добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка.

Указанная проблема решается за счет применения в составе добавки: оксида иттрия в качестве основного компонента для пассивации ванадия; бемита в качестве компонента, снижающего отрицательное влияние никеля.

Применение оксида иттрия в качестве пассиватора в составе матрицы добавки позволяет более эффективно защищать цеолит в составе добавки и основного катализатора от негативного воздействия ванадия, чем применение оксида лантана, за счет более высокой способности к иммобилизации ванадия и его соединений.

Достигаемый технический результат заключается в получении добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка, полученной из суспензии, включающей в своем составе по сухому остатку: 1-10% масс. мелкодисперсного цеолита типа Y, 1-15% масс. оксида иттрия, 5-20% масс. бемита, 10-30% масс. связующего, остальное - источники активного оксида алюминия, имеющей более высокую устойчивость к отравлению ванадием и никелем, увеличивающей за счет этого конверсию продуктов и отношение ЛКГ/ТКГ и снижающей при этом выход кокса и сухого газа при каталитическом крекинге, а также сохраняющей высокую прочность и соответственно высокую степень удерживаемости в системе.

Данное изобретение представляет оптимальную композицию добавки к катализаторам каталитического крекинга для улучшения крекинга за счет сочетания в одной добавке пассиватора ванадия на основе оксида иттрия и пассиватора никеля в форме бемита, а также активного оксида алюминия - для крекинга крупных молекул тяжелого остатка, цеолита - для крекинга образовавшихся молекул меньшего размера, связующего - для придания прочности.

Осуществление изобретения

Описанную добавку можно получить в ходе технологического процесса, включающего стадии: приготовления суспензии цеолита ReHY, источников активного оксида алюминия, оксида иттрия, бемита и связующих компонентов с концентрацией суспензии по сухому веществу 450-600 г/л; формовки при распылении суспензии в среде дымовых газов с температурой 140-170°С; прокалки полученных микросфер при температуре 550-650°С во вращающейся прокалочной печи.

Сырье:

1. Мелкодисперсный цеолит ReHY (содержание Re2O3 3-10%, Na2O 0,1-1%, решеточный модуль цеолита 6-10). ППП (потери при прокаливании) = 5,60%

2. Источник активного оксида алюминия - гидроксид алюминия псевдобемитной модификации. ППП (потери при прокаливании) = 23,55%

3. Оксид иттрия Y2O3. ППП (потери при прокаливании) = 0,5%

4. Оксид лантана La2O3. ППП (потери при прокаливании) = 0,5%

5. Гидроксид алюминия бемитной модификации. ППП (потери при прокаливании) = 19,35%.

6. Связующее - оксихлорид алюминия (содержание сухого остатка в пересчете на Al2O3 - 19,50%)

7. Вода химически очищенная (ХОВ)

Оборудование:

8. Емкость с мешалкой на 1 м3

9. Распылительная сушилка (PC) с мощностью до 250 л/ч по испаренной влаге

10. Вращающаяся прокалочная печь с верхним пределом температур на 800°С

Все расчеты в примерах приводятся с учетом того, что рабочим объемом емкости с мешалкой принято до 80% объема от исходного.

В емкость предварительно набирается расчетное количество ХОВ, при включенной мешалке засыпаются расчетные количества сухих компонентов. Веса компонентов указаны с учетом влаги.

Пример 1

Для приготовления суспензии берут 25.00 кг мелкодисперсного цеолита ReHY, 138.91 кг гидроксида алюминия в псевдобемитной модификации, 35.58 кг оксида лантана, 87.95 кг оксихлорида алюминия. После засыпки всех компонентов суспензия перемешивается в емкости в течение 1 ч, затем осуществляется формовка микросфер в распылительной сушилке в среде дымовых газов с температурой 140-170°С, после - прокалка микросфер при температуре 550-650°С во вращающейся прокалочной печи.

Состав полученной непрокаленной добавки по сухим веществам: 10% - цеолит ReHY, 45% - псевдобемит, 15% - оксид лантана, 30% - оксихлорид алюминия.

Пример 2

Для приготовления суспензии берут 25.00 кг мелкодисперсного цеолита ReHY, 138.91 кг гидроксида алюминия в псевдобемитной модификации, 35.58 кг оксида иттрия, 87.95 кг оксихлорида алюминия. После засыпки всех компонентов суспензия перемешивается в емкости в течение 1 ч, затем осуществляется формовка микросфер в распылительной сушилке в среде дымовых газов с температурой 140-170°С, после - прокалка микросфер при температуре 550-650°С во вращающейся прокалочной печи.

Состав полученной непрокаленной добавки по сухим веществам: 10% - цеолит ReHY, 45%о - псевдобемит, 15% - оксид иттрия, 30% - оксихлорид алюминия.

Пример 3

Для приготовления суспензии берут 25.00 кг мелкодисперсного цеолита ReHY, 138.91 кг гидроксида алюминия в псевдобемитной модификации, 35.58 кг оксида иттрия, 29.26 кг бемита, 58.63 кг оксихлорида алюминия. После засыпки всех компонентов суспензия перемешивается в емкости в течение 1 ч, затем осуществляется формовка микросфер в распылительной сушилке в среде дымовых газов с температурой 140-170°С, после -прокалка микросфер при температуре 550-650°С во вращающейся прокалочной печи.

Состав полученной непрокаленной добавки по сухим веществам: 10% - цеолит ReHY, 45% - псевдобемит, 15% - оксид иттрия, 10% - бемит, 20% - оксихлорид алюминия.

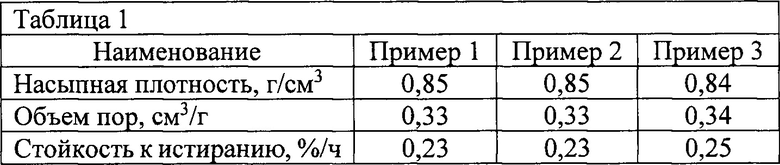

У полученных образцов добавок определяли их насыпную плотность, объем пор и стойкость к истиранию. Результаты испытаний занесли в Таблицу 1

Полученные образцы затем смешали с базовым катализатором, получив образцы смесей, содержащих добавку и базовый катализатор в массовом отношении 1:9 соответственно.

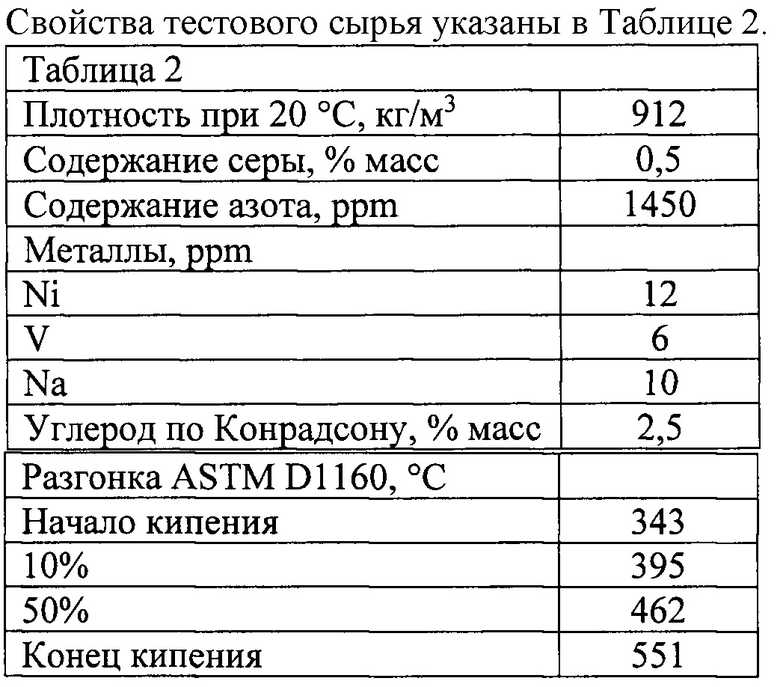

Затем на образцы смесей нанесли 3000 ppm никеля и 1000 ppm ванадия и подвергли их паростабилизации 100% паром при 815°С в течение 4 часов. У паростабилизированных образцов смесей проверили показатели каталитической активности при крекинге тестового сырья в соответствии ASTM D 3907-03: t 550°С, СТО 3.0, WHSV 16 ч-1.

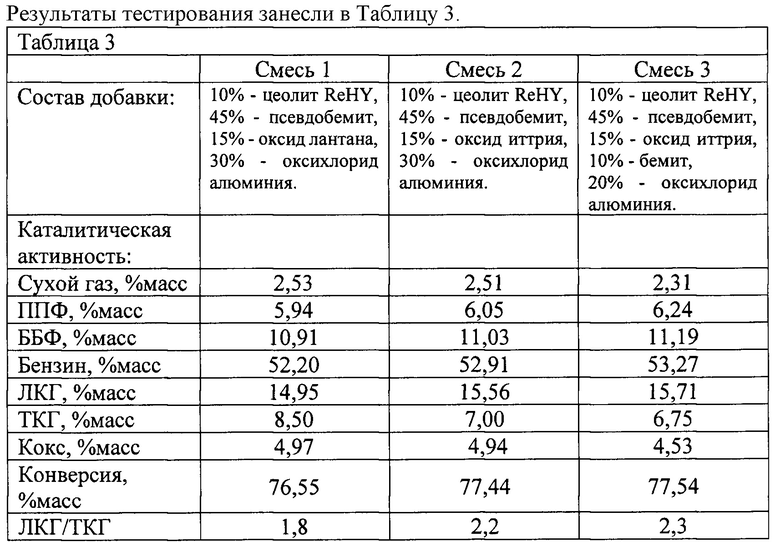

Из результатов таблицы 3 следует, что применение оксида иттрия вместо оксида лантана в составе добавки позволяет значительно повысить каталитическую активность смеси (+0.9%масс) и отношение ЛКГ/ТКГ (+0.4) в продуктах каталитического крекинга. Из результатов тестирования также видно, что применение бемита вместе с оксидом иттрия в составе добавки позволяет достичь лучших результатов при крекинге, в особенности за счет уменьшения выхода кокса (-0,4% масс) и сухого газа (- 0,2% масс).

Таким образом, заявленная добавка способна более эффективно защищать цеолит в составе добавки и основного катализатора от негативного воздействия никеля и ванадия, что выражается в увеличении конверсии и отношения ЛКГ/ТКГ, уменьшении выходов сухого газа и кокса, что и является целью применения данной добавки. Также стоит отметить, что отличная стойкость к истиранию данной добавки является еще одним ее преимуществом при применении по назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "PHENOM" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733371C1 |

| Гранулированный катализатор крекинга и способ его приготовления | 2018 |

|

RU2677870C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "ОКТИФАЙН" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2522438C2 |

| Способ получения мелкодисперсного порошка моногидроксида алюминия псевдобемитной структуры | 2019 |

|

RU2712601C1 |

| ШАРИКОВЫЙ КАТАЛИЗАТОР КРЕКИНГА "АДАМАНТ" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2517171C1 |

| Способ приготовления адсорбента для очистки газа и жидкости | 2019 |

|

RU2709689C1 |

| Способ получения гранулированного цеолита типа Х без связующих веществ | 2017 |

|

RU2653033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

| Способ получения синтетического цеолита структурного типа пентасил | 2017 |

|

RU2669194C1 |

| Способ получения Ni-W катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2671851C1 |

Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к приготовлению добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка. Изобретение применяется для каталитического крекинга тяжелого остатка нефтяных фракций. Описана добавка к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка, полученная из суспензии, включающей в своем составе по сухому остатку: 1-10% мас мелкодисперсного цеолита типа Y, 1-15% мас оксида иттрия, 5-20% мас бемита, 10-30% мас, связующего, остальное - источники активного оксида алюминия. Способ получения указанной добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка включает стадии: приготовления суспензии цеолита типа Y, источников активного оксида алюминия, оксида иттрия, бемита и связующих компонентов с концентрацией суспензии по сухому веществу 450-600 г/л; формовки при распылении суспензии в среде дымовых газов с температурой 140-170°С; прокалки полученных микросфер при температуре 550-650°С во вращающейся прокалочной печи. Технический результат - получение добавки, увеличивающей конверсию продуктов и отношение ЛКГ/ТКГ и снижающей выход кокса и сухого газа при каталитическом крекинге, а также имеющей высокую прочность и, соответственно, высокую степень удерживаемости в системе. 2 н.п. ф-лы, 3 табл., 3 пр.

1. Добавка к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка, полученная из суспензии, включающей в своем составе по сухому остатку, % мас.:

2. Способ получения добавки к катализаторам каталитического крекинга для улучшения крекинга тяжелого остатка по п. 1, включающий стадии: приготовления суспензии цеолита типа Y, источников активного оксида алюминия, оксида иттрия, бемита и связующих компонентов с концентрацией суспензии по сухому веществу 450-600 г/л; формовки при распылении суспензии в среде дымовых газов с температурой 140-170°С; прокалки полученных микросфер при температуре 550-650°С во вращающейся прокалочной печи.

| US 8932712 B2, 13.01.2015 | |||

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ Y-ЦЕОЛИТ С ИОНАМИ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2317143C2 |

| МОДИФИЦИРОВАННЫЙ МЕТАЛЛОМ ЦЕОЛИТ ТИПА Y И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2670744C9 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "PHENOM" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733371C1 |

| US 5304299 A1, 19.04.1994 | |||

| US 11498054 B2, 15.11.2022. | |||

Авторы

Даты

2024-09-25—Публикация

2023-10-31—Подача