Изобретение относится к технологии изготовления трубчатых деталей с изменяющимся по длине поперечным сечением, а именно, с сужающимися и расширяющимися участками из металлических труб преимущественно цилиндрической формы (из пластичного материала, например, меди и медных сплавов, низкоуглеродистых конструкционных сталей, хромоникелевых сталей, титана, других металлов), в том числе двухслойных (биметаллических, плакированных) и может быть использовано для изготовления элементов тепло- и массообменной аппаратуры химических, фармацевтических, пищевых и других производств.

Известны следующие способы изготовления трубчатых деталей с изменяющимся по длине поперечным сечением (в том числе фасонных трубчатых деталей) (В.В. Данилевский. Технология машиностроения. М.: Высш. шк., 1984, 416 с.):

1) с помощью копиров;

2) с использованием настроенных кинематических цепей (включая методы настройки и обкатки);

3) с применением построителей;

4) сочетанием вышеуказанных методов.

Все вышеперечисленные методы подразумевают наличие довольно сложных (и дорогостоящих) машин и механизмов для обеспечения заданной формы. Кроме того, они содержат высоконагруженные элементы (ролики, копиры, механические или гидравлические силовые системы), подверженные достаточно быстрому износу. Помимо этого, указанные устройства громоздки, обладают высокой металлоемкостью. Значительную сложность представляет также проектирование и изготовление инструмента, трудность обработки кривых в местах стыковки сопряженных профилей.

Все это существенно снижает производительность указанных методов и приводит к росту стоимости единицы выпускаемых изделий. Наконец, известный способ не позволяет изготавливать детали из двухслойных (биметаллических, плакированных) металлов.

Известен способ изготовления трубчатых деталей с изменяющимся по длине поперечным сечением методом горячей деформации (https://the-master.ru/bez-rubriki/sposoby-izgotovleniya-besshovnyh-trub; В.В. Данилевский. Технология машиностроения. М.: Высш. шк., 1984, 416 с.). Технология используется для изготовления цилиндрических труб, но может быть адаптирована и для изготовления фасонных трубчатых деталей. Стальную заготовку помещают в специальную печь, в которой происходит нагрев детали до температуры, на 50°С превышающей температуру рекристаллизации. Затем деталь помещают в прошивной пресс. Под воздействием давления происходит формирование изделия. После этого с помощью валов трубе придается окончательная форма. Заключительный этап производства - водяное охлаждение и окончательная калибровка.

В известном изобретении процесс изготовления обладает крайне низкой производительностью, поскольку включает довольно продолжительные стадии нагрева до высоких температур, охлаждения и калибровки.

Наиболее близким по технической сущности к предлагаемому устройству является метод гидроформовки (синонимы: гидроформинг, гидроштамповка) труб, заключающийся в изменении нормального круглого сечения трубы на другое по длине заготовки (https://alterozoom.com/en/documents/40756.html; Матвеев А.С. Специальные способы обработки металлов давлением. Раздел 1,2. Гидроштамповка. Особенности и технологические возможности. Учебное пособие / РГАТУ им. П. А. Соловьева. - Рыбинск, 2015. - 58 с; А.И. Попелюх, А.Г. Тюрин, Н.В. Плотникова. Перспективные способы обработки материалов: Учебное пособие. Челябинск, Южно-Уральский государственный университет, 2014). Разновидностью гидроформинга является процесс формования высоким давлением жидкости изнутри.

Формование высоким давлением изнутри - формование пустотелых герметичных деталей. Деталь помещают в пресс-форму, которую закрывают, после чего внутренние стенки заготовки подвергают воздействию гидростатического давления жидкости, а воздух удаляют. Под действием гидростатического давления заготовка расширяется и точно повторяет очертания пресс-формы.

Благодаря отверждению при растяжении гидроформинг позволяет изготавливать легкие высокопрочные детали сложной формы, получение которых с использованием других методов невозможно.

Известный способ обладает следующими недостатками:

1) При использовании гидроформования необходимо применять осевые пуансоны, которые служат для компенсации длины заготовки в процессе гидроформования, и соответствующую систему автоматического слежения за их положением. Если имеются боковые отводы, то для каждого из них необходимо использовать такие пуансоны.

2) Для оформления на заготовке достаточно развитых сферических или иных по форме участков расширения, в дополнение к осевым нагрузкам со стороны пуансонов активную роль играют подвижные вкладыши, которые позволяют вовлечь в процесс формирования детали достаточный объем материала. Это также довольно существенно усложняет конструкцию применяемых для гидроформования устройств.

3) Гидроформование не позволяет изготавливать детали из двухслойных (плакированных) металлов (главным образом углеродистой стали со слоем хромоникелевой коррозионностойкой стали на ней), поскольку высок риск разрыва или смятия внутреннего тонкого слоя (например, коррозионностойкой стали). Кроме того, известный метод имеет ограничение на максимально возможную толщину стенок заготовок.

Задача предлагаемого изобретения заключается в упрощении условий процесса за счет исключения большого количества стадий и сокращения общей продолжительности процесса, в обеспечении возможности изготавливать двухслойные (биметаллические) трубчатые детали с изменяющимся по длине поперечным сечением, а также трубчатые детали с изменяющимся по длине поперечным сечением из толстостенных монометаллических заготовок.

Поставленная задача достигается тем, что в способе изготовления трубчатых деталей с изменяющимся по длине поперечным сечением, имеющих участки сужения и расширения, из заготовки в форме тонкостенной однослойной или двухслойной цилиндрической трубы из пластичного металла, согласно изобретению, заготовку укладывают в массивную разъемную форму, внутренняя поверхность которой по форме и размерам соответствует трубчатой детали, осуществляют центровку заготовки относительно разъемной формы, вдоль оси заготовки размещают заряд взрывчатого вещества в виде шнура и равномерно по длине заготовки устанавливают промежуточные опоры для обеспечения соосности заряда взрывчатого вещества относительно заготовки, концы заготовки герметично закрывают заглушками с технологическими отверстиями для прохода заряда взрывчатого вещества и с отверстиями для заливки воды и вытеснения воздуха, внутреннее пространство заготовки заполняют водой с вытеснением воздуха, после чего упомянутые отверстия плотно закрывают и производят детонацию заряда взрывчатого вещества.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

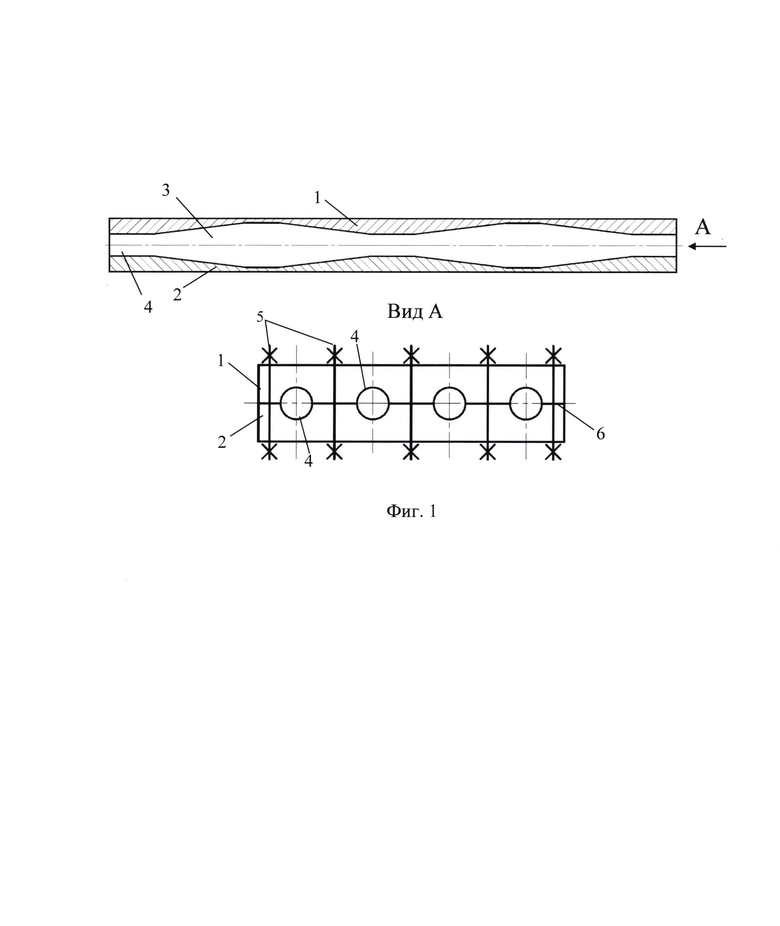

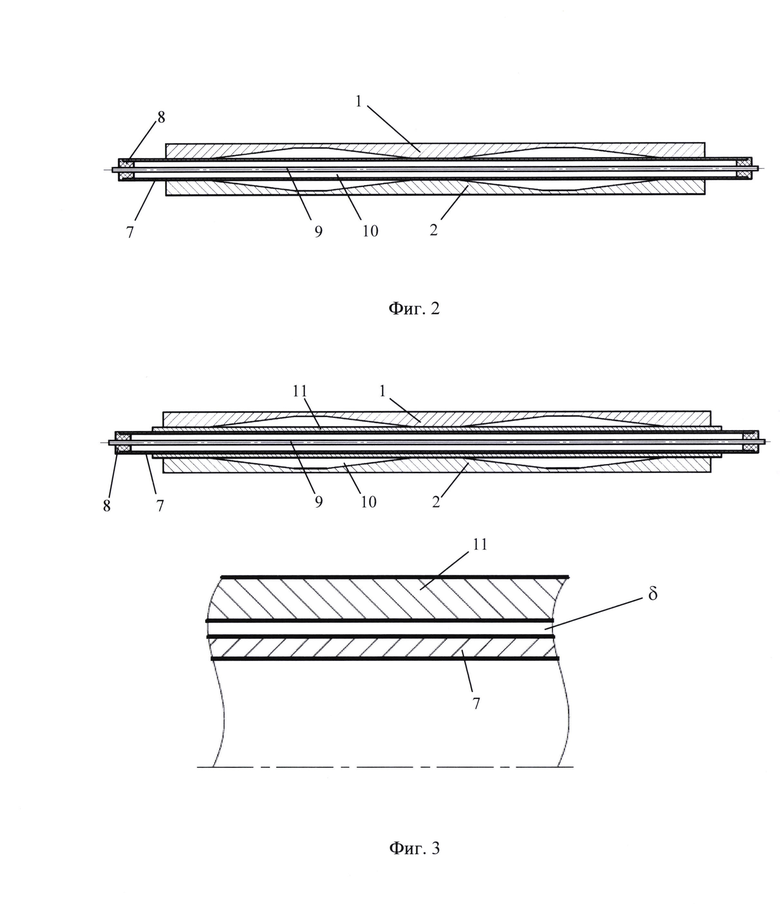

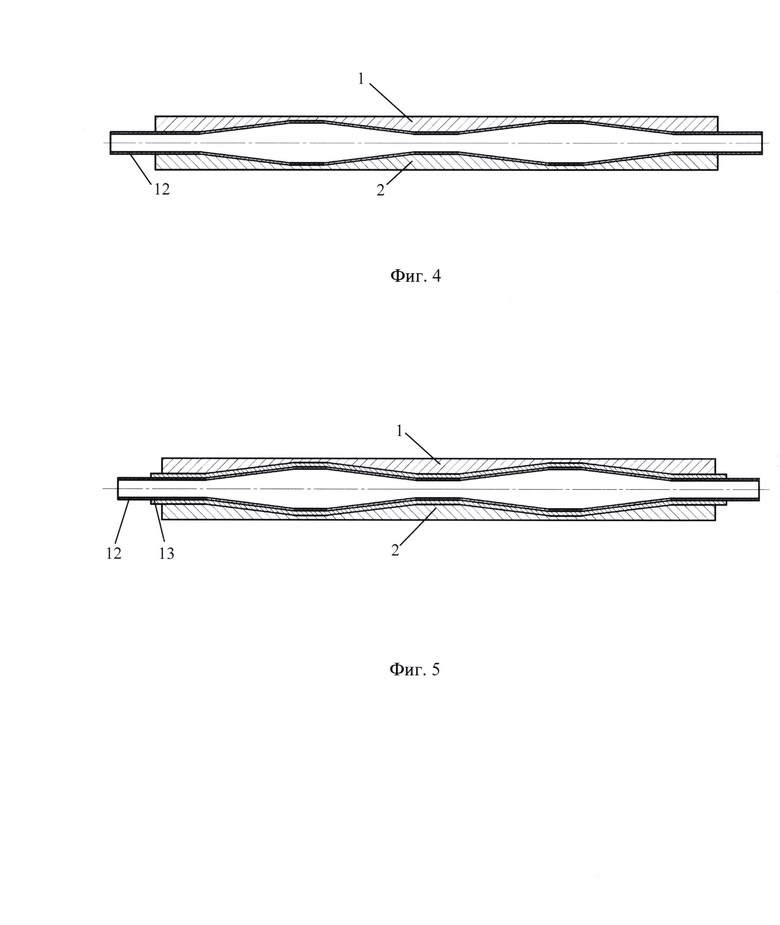

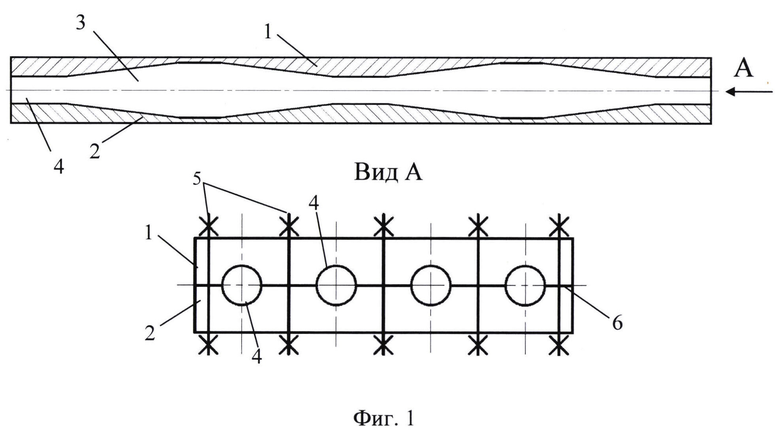

На фиг. 1 изображен пример схемы оснастки для осуществления предлагаемого способа, на фиг. 2 - схема изготовления трубчатых деталей с изменяющимся по длине поперечным сечением из монометаллической трубы, на фиг. 3 - схема изготовления биметаллических трубчатых деталей с изменяющимся по длине поперечным сечением, на фиг. 4 - готовое изделие с изменяющимся по длине поперечным сечением из монометаллической трубы, на фиг. 5 - готовое биметаллическое изделие с изменяющимся по длине поперечным сечением.

На фиг. 1 изображена одна из возможных схем оснастки для осуществления предлагаемого способа. Оснастка для изготовления изделий с изменяющимся по длине поперечным сечением включает верхнюю 1 и нижнюю 2 плиты из высокопрочного материала, соединенные с образованием одной или нескольких полостей 3 между ними, в которых происходит формирование изделий, с выходными отверстиями 4 для ввода заготовок. Плиты 1 и 2 стянуты резьбовыми шпильками 5 с гайками. Разъем плит 1 и 2 происходит по плоскости 6, причем плиты 1 и 2 позиционируются друг относительно друга в плоскости разъема 6 с необходимой точностью при помощи центрующих элементов (на фиг. 1 условно не показаны).

На фиг. 2 представлена схема изготовления трубчатых деталей с изменяющимся по длине поперечным сечением из монометаллической трубы. В оснастку, показанную на фиг. 1, вставлена заготовка из монометаллической (т.е. выполненной из одного металла) трубы 7, на концах трубы 7 установлены и закреплены заглушки 8. В заглушках 8 выполнены центральные отверстия, и через эти отверстия протянут заряд 9 взрывчатого вещества цилиндрической формы (шнура или армированного литого тела взрывчатого вещества, далее для краткости будет использован термин «шнур»). Перед установкой трубы 7 внутреннюю поверхность плит 1 и 2 оснастки покрывают антиадгезионной смазкой для предотвращения сцепления готового изделия с плитами оснастки. Внутреннее пространство заготовки (трубы 7) заполняют водой 10, вытесняя воздух, как описано ниже.

На фиг. 3 представлена схема изготовления трубчатых деталей с изменяющимся по длине поперечным сечением из двухслойной цилиндрической трубы. В оснастку, показанную на фиг. 1, вставлена заготовка из двухслойной цилиндрической трубы (т.е. выполненная из двух видов металла), состоящая из внутренней трубы 7 и наружной трубы 11. На концах трубы 7 установлены и закреплены заглушки 8. В заглушках 8 выполнены центральные отверстия, и через эти отверстия протянут шнур 9 взрывчатого вещества. Между внутренней трубой 7 и наружной трубой 11 предусмотрен зазор δ, облегчающий сборку, а также позволяющий трубе 7 набрать скорость до момента контакта (столкновения) с трубой 11.

В заглушках 8 выполнены технологические отверстия для заливки воды и вытеснения воздуха (на фиг. 2 и 3 условно не показаны), через которые внутреннее пространство заготовки заполняют водой 10, вытесняя воздух. Равномерно по длине заготовки устанавливают промежуточные опоры (например, в виде стоек или полуколец) для обеспечения необходимой соосности заряда 9 взрывчатого вещества относительно заготовки.

Заглушки 8 должны быть зафиксированы на концах заготовок так, чтобы выдержать давление газов, образующихся при взрыве.

На фиг. 4 представлено готовое изделие 12 с изменяющимся по длине поперечным сечением из монометаллической трубы (в оснастке, сразу после реализации способа), на фиг. 5 представлено готовое биметаллическое изделие с изменяющимся по длине поперечным сечением, состоящее из внутренней 12 и наружной 13 оболочек с изменяющимся по длине поперечным сечением (в оснастке, сразу после реализации способа).

Здесь под двухслойной цилиндрической трубой подразумеваются трубы 7 и 11, вставленные друг в друга и не скрепленные друг с другом, до начала процесса формования и сварки взрывом. После окончания процесса формования и сварки взрывом готовое изделие называется биметаллическим изделием с изменяющимся по длине поперечным сечением.

Предлагаемый способ реализован следующим образом

Заготовки (одну или более, в соответствии с количеством полостей 3 в разъемной форме-оснастке) в виде трубы 7 (для монометаллического изделия) или в виде внутренней трубы 7 и наружной трубы 11 (для биметаллического изделия) укладывают в массивную разъемную форму-оснастку, состоящую из плит 1 и 2, после чего плиты центруют и стягивают при помощи шпилек 5. Производят центровку заготовки относительно разъемной формы, вдоль оси заготовки размещают заряд 9 взрывчатого вещества. Концы заготовки герметично закрывают заглушками 8 с технологическими отверстиями. Через центральные отверстия в заглушках проходит заряд 9, а через другие отверстия в полость заготовки заливают воду, вытесняя находящийся в полости заготовок воздух, после чего отверстия уплотняют. К одному или обоим конца заряд 9 взрывчатого вещества присоединяют капсюли с инициирующим веществом (электродетонаторы, на фиг. 2 и 3 условно не показаны). Равномерно по длине заготовки устанавливают промежуточные опоры, например, в виде полуколец, для обеспечения необходимой соосности заряда 9 взрывчатого вещества относительно заготовки.

К электродетонаторам подводят импульс электрического тока, в результате чего происходит инициирование взрыва заряда 9. Образующие при взрыве газы (газовые продукты взрывчатого превращения) приводят к мгновенному возрастанию давления. Под действием давления газов происходит деформация заготовки, преимущественно в радиальном направлении. При этом давление во внутренней полости заготовки скачкообразно (за доли микросекунд) возрастает до 10-30 ГПа, а температура взрыва (определяемая теплотой взрыва, которая колеблется в пределах от 1,6 до 6,3 МДж/кг, в зависимости от вида взрывчатого вещества) приводит к некоторому разогреву заготовки, что способствует ее размягчению (снижению предела текучести). За счет резкого увеличения давления заготовка принимает форму внутренней полости 3 в оснастке. При работе с заготовками из двухслойной цилиндрической трубы (т.е. состоящими из двух труб, выполненных из разных металлов), кроме описанных выше процессов, происходит практически мгновенное столкновение внутренней трубы 7 и наружной трубы 11, что приводит к их привариванию друг к другу (сварка взрывом) и их последующее совместное формование, т.е. из двух изначально отдельных труб 7 и 11 формируется цельная биметаллическая труба, которая практически сразу после сварки принимает форму внутренней полости 3 в оснастке, трансформируясь в биметаллическое изделие с изменяющимся по длине поперечным сечением.

После окончания процесса гайки на шпильках 5 развинчивают, снимают верхнюю плиту 1, вынимают готовые изделия.

Предлагаемый способ иллюстрируется следующими примерами

ПРИМЕР 1. Формирование трубчатых деталей с изменяющимся по длине поперечным сечением по известному способу.

Разборная форма по известному способу в общих чертах аналогична показанной на фиг. 1. В разборной форме должны быть установлены, кроме элементов, показанных на фиг. 1, пуансоны для компенсации длины заготовки в процессе гидроформования, система должна быть оборудована соответствующей системой автоматического слежения за положением пуансонов.

В разборную форму укладывают заготовку, и под давлением, создаваемым насосами высокого давления, во внутреннюю полость заготовок вводят воду. Продолжительность процесса составляет от 30 минут до нескольких часов (в зависимости от размеров и сложности формы изделия).

Изготовление биметаллических изделий с изменяющимся по длине поперечным сечением по известному способу невозможно. Изготовление изделий с изменяющимся по длине поперечным сечением из толстостенных заготовок по известному способу невозможно.

ПРИМЕР 2. Формирование трубчатых деталей с изменяющимся по длине поперечным сечением по предлагаемому способу.

Такую же заготовку, как и в примере 1, устанавливают в массивную разъемную форму - оснастку, как описано выше. Внутрь заготовки устанавливают заряд 9, заливают воду, производят подрыв заряда. Продолжительность всей процедуры (включая подготовительные операции) составляет не более 10-15 минут.

Изготовление биметаллических изделий с изменяющимся по длине поперечным сечением по предлагаемому способу возможно (см. фиг. 3 и 5 и комментарии к ним). Изготовление изделий с изменяющимся по длине поперечным сечением из толстостенных заготовок по предлагаемому способу возможно, поскольку давления, создаваемого при взрыве заряда взрывчатого вещества, достаточно для преодоления предела текучести материала заготовки. Предельно допустимая толщина заготовки определяется совокупностью условий: материалом заготовки, массой заряда, типом взрывчатого вещества.

Таким образом, предлагаемый способ позволяет исключить большое количество стадий, характерных для известного метода, а также упростить условия процесса (так как нет необходимости в насосах высокого давления, в пуансонах и системе автоматического управления ими), сократить общую продолжительность процесса. Кроме того, предлагаемый способ обеспечивает возможность изготовления двухслойных (биметаллических) трубчатых аппаратов и деталей с изменяющимся по длине поперечным сечением, а также детали с изменяющимся по длине поперечным сечением из толстостенных монометаллических заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2010 |

|

RU2425740C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632503C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2613511C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2618263C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2618262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2486999C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении трубчатых деталей с изменяющимся по длине поперечным сечением из заготовки в форме тонкостенной однослойной или двухслойной цилиндрической трубы из пластичного металла. Заготовку укладывают в массивную разъемную форму, внутренняя поверхность которой по форме и размерам соответствует трубчатой детали. Осуществляют центровку заготовки относительно формы. Вдоль оси заготовки размещают заряд взрывчатого вещества в виде шнура и равномерно по длине заготовки устанавливают промежуточные опоры. Концы заготовки герметично закрывают заглушками с технологическими отверстиями для прохода заряда взрывчатого вещества и с отверстиями для заливки воды и вытеснения воздуха. Внутреннее пространство заготовки заполняют водой с вытеснением воздуха, после чего упомянутые отверстия плотно закрывают и производят детонацию заряда взрывчатого вещества. В результате обеспечивается возможность упростить процесс изготовления деталей за счет исключения большого количества стадий и сокращения общей продолжительности процесса. 5 ил., 2 пр.

Способ изготовления трубчатых деталей с изменяющимся по длине поперечным сечением, имеющих участки сужения и расширения, из заготовки в форме тонкостенной однослойной или двухслойной цилиндрической трубы из пластичного металла, отличающийся тем, что заготовку укладывают в массивную разъемную форму, внутренняя поверхность которой по форме и размерам соответствует трубчатой детали, осуществляют центровку заготовки относительно разъемной формы, вдоль оси заготовки размещают заряд взрывчатого вещества в виде шнура и равномерно по длине заготовки устанавливают промежуточные опоры для обеспечения соосности заряда взрывчатого вещества относительно заготовки, концы заготовки герметично закрывают заглушками с технологическими отверстиями для прохода заряда взрывчатого вещества и с отверстиями для заливки воды и вытеснения воздуха, внутреннее пространство заготовки заполняют водой с вытеснением воздуха, после чего упомянутые отверстия плотно закрывают и производят детонацию заряда взрывчатого вещества.

| US 3958437 A1, 25.05.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВОМ БИМЕТАЛЛИЧЕСКИХ ПРОФИЛИРОВАННЫХ КОРПУСОВ | 1987 |

|

SU1466132A1 |

| Способ изготовления биметаллического цилиндрического изделия (варианты) | 2021 |

|

RU2755314C1 |

| US 4187709 A1, 12.02.1980 | |||

| US 3863327 A1, 04.02.1975. | |||

Авторы

Даты

2023-04-17—Публикация

2021-11-23—Подача