ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к реактору для переработки титансодержащего сырья и может быть использовано для получения тонкодисперсных порошков диоксида титана гидрофторидным методом из титансодержащего сырья (ильменитового или рутильного концентрата).

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен реактор, раскрытый в RU 2263072 С1, опубл. 27.10.2005, прототип. Реактор содержит корпус, включающий трубчатую стенку с днищем и крышку. Приводной вал с мешалками расположен в полости реактора. Теплоподводящий узел - вне полости реактора. Реактор имеет загрузочный и разгрузочный узлы. Поверхность полости корпуса реактора выполнена из магния; поверхность деталей, размещенных в полости реактора, выполнена из материала, стойкого к воздействию растворов фторид содержащих реагентов. Элементы корпуса соединены герметично, загрузочный и разгрузочный узлы выполнены герметизируемыми. Крышка реактора снабжена газоотводящим патрубком, связанным с блоком утилизации газовых продуктов реакции. В днище реактора расположен разгрузочный люк.

Недостатком раскрытого выше реактора является:

1. Наличие разгрузочного люка, что не дает сделать реакцию непрерывной или частично непрерывной.

2. Наличие магния в качестве материала стенки полости реактора, что загрязняет продукты реакции из-за потерь металла в области границы кипению.

3. Наличие механической мешалки, что создает как минимум один дополнительный узел, предполагающий потерю аммиака.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка реактора для получения тонкодисперсных порошков диоксида титана гидрофторидным методом.

Техническим результатом изобретения является повышение надежности и работоспособности реактора в условиях применения высоко-агрессивного реагента/группы реагентов при исключении потери качества получаемого продукта.

Указанный технический результат достигается за счет того, что реактор для переработки титансодержащего сырья содержит цилиндрический корпус, верхний конец которого соединен при помощи трубопровода с емкостью для хранения твердого сырьевого материала, а нижний конец соединен с входным трубопроводом блока нагрева. При этом в верхней части цилиндрического корпуса реактора расположен первый патрубок для соединения при помощи трубопровода с блоком скруббера, содержащий скруббер с системой охлаждения и второй патрубок для соединения при помощи трубопровода с емкостью для хранения жидкого сырьевого материала, а под указанными патрубками расположен третий патрубок для соединения с выходным трубопроводом блока нагрева. Причем блок нагрева содержит змеевик соединенный с входным и выходными трубопроводами, а во входном трубопроводе установлен ультразвуковой резонатор.

В нижнем конце корпуса реактора установлен штуцер для отвода пульпы.

В нижнем конце корпуса установлен штуцер отвода аммиачной воды.

В верхней боковой части корпуса скруббер установлен штуцер отвода остаточных газов с фильтром.

Система охлаждения представляет собой замкнутый контур с конвекционным холодильником, заполненный водой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

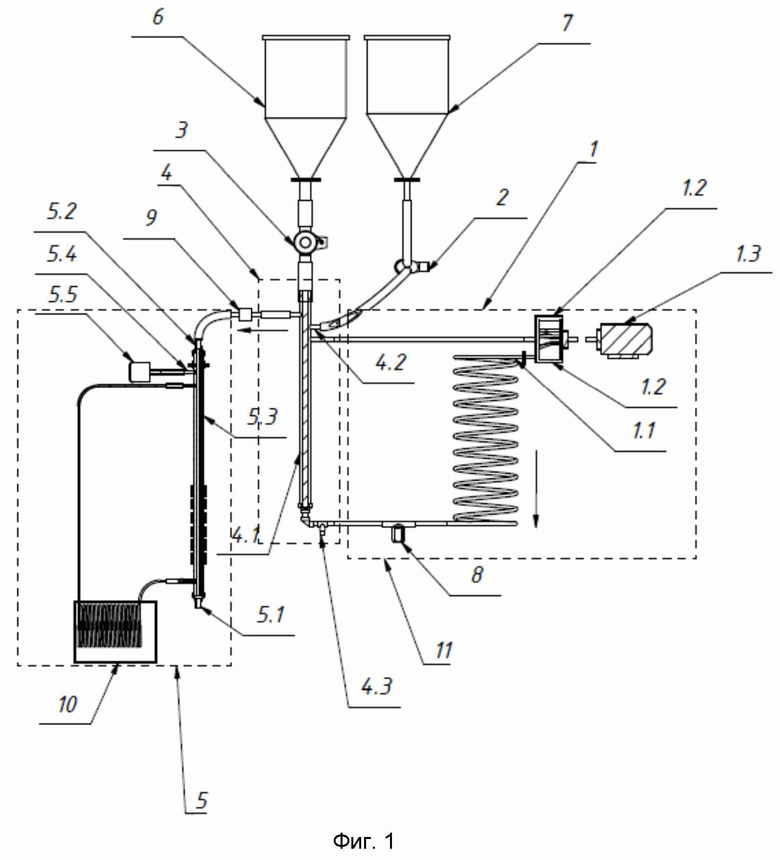

Фиг. 1 - Схема заявленного реактора.

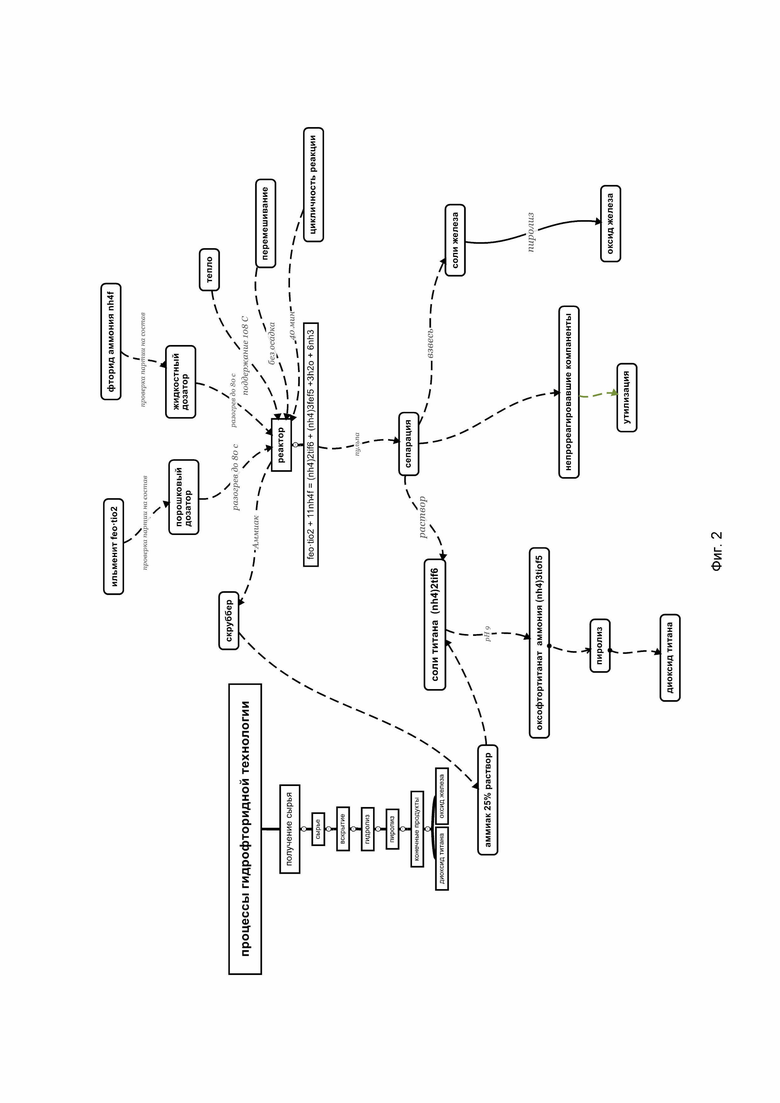

Фиг. 2 - Схема гидрофторидной технологии.

1 - блок нагрева; 1.1 - змеевик; 1.2 - насос; 1.3 - двигатель насоса; 2 - дозатор жидкого сырьевого материала; 3 - дозатор твердого сырьевого материала; 4 - реакционная зона; 4.1 - корпус реактора; 4.2 - штуцер подачи жидкого сырьевого материала; 4.3 - штуцер отвода пульпы; 5 - блок скруббера; 5.1 - штуцер отвода аммиачной воды; 5.2 - штуцер подвода газа; 5.3 - скруббер; 5.4 - штуцер отвода остаточных газов; 5.5 - фильтр; 6 - емкость для хранения твердого сырьевого материала; 7 - емкость для хранения жидкого сырьевого материала; 8 - ультразвуковой резонатор; 9 - клапан регулировки давления; 10 - конвекционный холодильник.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Реактор для переработки титансодержащего сырья содержит цилиндрический корпус 4.1, верхний конец которого соединен при помощи трубопровода с емкостью 6 для хранения твердого сырьевого материала, а нижний конец соединен с входным трубопроводом блока (1) нагрева. При этом в верхней части цилиндрического корпуса 4.1 реактора расположен первый патрубок для соединения при помощи трубопровода с блоком 5 скруббера, содержащий скруббером 5.3 с системой охлаждения и второй патрубок для соединения при помощи трубопровода с емкостью 7 для хранения жидкого сырьевого материала, а под указанными патрубками расположен третий патрубок для соединения с выходным трубопроводом блока 1 нагрева. В трубопроводе, соединяющий корпус 4.1 с емкостью 6 установлен дозатор 3 твердого сырьевого материала (ильменитового или рутильного концентрата) в виде порошка с размером частиц 0,05-0,5 мм, а в трубопроводе, соединяющий корпус 4.1 с емкостью 7 установлен дозатор жидкого материала (насыщенный раствор фторида или бифторида аммония).

Блок (1) нагрева содержит обогреваемый змеевик, соединенный с входным и выходными трубопроводами, а во входном трубопроводе установлен ультразвуковой резонатор (8).

В нижнем конце корпуса 4.1 реактора установлен штуцер 4.3 для отвода пульпы.

В трубопроводе для соединения реактора 4.1 со скруббера 5.3 через штуцер 5.2 подвода газа установлен клапан 9 регулировки давления. В нижнем конце корпуса скруббера 5.3 установлен штуцер отвода аммиачной воды.

В верхней боковой части корпуса скруббер установлен штуцер 5.4 отвода остаточных газов с фильтром 5.5.

Система охлаждения представляет собой замкнутый контур из трубопроводов с конвекционным холодильником 10, заполненный водой. Замкнутый контур соединен с входным (нижними) и выходным (верхним) боковыми штуцерами скруббера 5.3.

Заявленный реактор для переработки титансодержащего сырья работает следующим образом.

Из емкости 7 для хранения жидкого сырьевого материала через дозатор 2 жидкого сырьевого материала в реакционную зону 4, расположенную внутри корпуса 4.1 реактора подается насыщенный раствор фторида аммония.

Из емкости 6 для хранения твердого сырьевого материала через дозатор 3 твердого сырьевого материала подается ильменитовый в виде порошка.

В реакционной зоне (4) реактора образуется пульпа с температурой 109°С. Реактор представляет собой емкость, устойчивую к температуре до 120°С, к фториду аммония, паро-газовой смеси - пар-амиак и к переходным процессам на границе кипения (поликабонат, полипропилен, эпоксидно-целлюлозный композит).

Нагревание и перемешивание (барботаж) пульпы осуществляется за счет замкнутого контура нагрева, заполненного теплоносителем состоящего из нагревательного элемента в виде змеевика 1.1, изготовленного из материала устойчивого к горячей смеси пар-аммиак и «насоса» 1.2 изготовленного из материала устойчивого к горячей смеси пар-аммиак (алюминий, монель-сплав, армированные силиконы и пр.).

В качестве теплоносителя используется смесь - пар-аммиак, являющейся продуктом реакции фторида аммония с ильменитовым концентратом. Теплоноситель при помощи насоса 1.2, работающий от двигателя поступает в реактор снизу, проходит через него и тем самым нагревая и перемешивая пульпу, охлажденный теплоноситель поступает на змеевик 1.1 обогреваемый известными способами, например, при помощи нагрева нихромной спирали. После змеевика 1.1 горячий теплоноситель поступает в реактор. При помощи ультразвукового резонатора 8 осуществляется ускорения реакции образования диоксида титана за счет того, что создается стоячая ультразвуковая волна в теплоносителе (исключаются перепады давления на входе в реактор), передающая колебания в жидкий сырьевой материал внутри корпуса реактора.

Избыточный аммиак в виде парогазовой смеси вода-аммиак, образовавшийся в корпусе 4.1 реактора подается в скруббер 5.3 через штуцер 5.2 подвода газа по трубопроводу, содержащему клапан (9) регулировки давления, регулирующий давление в реакторе. При взаимодействии указанной парогазовой смеси с охлаждающей водой, по трубопроводу поступающей в скруббер 5.3 через входной нижний боковой штуцер, в результате аммиак, проходя сквозь воду, растворяется в ней с образованием гидроксида аммония (аммиачная вода), а сконденсированный водяной пар увеличивает объем воды. Нагретая вода из скруббера 5.3 через верхний выходной боковой штуцер по трубопроводу поступает в конвекционный холодильник 10, где охлаждается и вновь поступает в скруббер 5.3. Аммиачная вода отводится через штуцер 5.1 отвода аммиачной воды 5.1.

Остатки не растворившихся газов выводятся в атмосферу через штуцер 5.4 отвода остаточных газов с фильтром 5.5.

Продукты реакции (тонкая взвесь нерастворимых фтороферратов аммония в растворе фторотитанатов аммония) для последующего использования отводятся через штуцер 4.3 отвода пульпы.

Заявленный технический результат достигается исключением из схемы работы реактора подвижных элементов за счет перемешивания и нагревания пульпы барботированием теплоносителем, в качестве которого применяются продукты реакции твердого и жидкого сырьевых материалов, а также применения в конструкционных элементах реактора материалов, выдерживающие агрессивные среды.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255901C1 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255900C1 |

| РЕАКТОР | 2004 |

|

RU2263072C1 |

| РЕАКТОР | 2004 |

|

RU2275332C2 |

| РЕАКТОР | 2004 |

|

RU2263073C1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

| Способ получения низкоуглеродного водорода из аммиака путем крекинга аммиака "Технология аммиачного крекинга-3000" и установка для его осуществления | 2023 |

|

RU2805747C1 |

| АНАЛИЗАТОР ПУЛЬПЫ НИТРАТНОГО МЕЛА | 2019 |

|

RU2701868C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНЫХ СРЕД | 2006 |

|

RU2319533C1 |

Изобретение относится к реактору для переработки титансодержащего сырья и может быть использовано для получения тонкодисперсных порошков диоксида титана гидрофторидным методом из титансодержащего сырья (ильменитового или рутильного концентрата). Реактор содержит цилиндрический корпус, верхний конец которого соединен при помощи трубопровода с емкостью для хранения твердого сырьевого материала, а нижний конец соединен с входным трубопроводом блока нагрева. В верхней части цилиндрического корпуса реактора расположен первый патрубок для соединения при помощи трубопровода с блоком скруббера, содержащий скруббер с системой охлаждения и второй патрубок для соединения при помощи трубопровода с емкостью для хранения жидкого сырьевого материала. Под указанными патрубками расположен третий патрубок для соединения с выходным трубопроводом блока нагрева. Блок нагрева содержит змеевик, соединенный с входным и выходными трубопроводами, а во входном трубопроводе установлен ультразвуковой резонатор. Изобретение обеспечивает повышение надежности и работоспособности реактора в условиях применения высоко-агрессивного реагента/группы реагентов при исключении потери качества получаемого продукта. 4 з.п. ф-лы, 2 ил.

1. Реактор для переработки титансодержащего сырья, содержащий цилиндрический корпус, верхний конец которого соединен при помощи трубопровода с емкостью для хранения твердого сырьевого материала, а нижний конец соединен с входным трубопроводом блока нагрева, при этом в верхней части цилиндрического корпуса реактора расположен первый патрубок для соединения при помощи трубопровода с блоком скруббера, содержащим скруббер с системой охлаждения, и второй патрубок для соединения при помощи трубопровода с емкостью для хранения жидкого сырьевого материала, а под указанными патрубками расположен третий патрубок для соединения с выходным трубопроводом блока нагрева, причем блок нагрева содержит змеевик, соединенный с входным и выходными трубопроводами, а во входном трубопроводе установлен ультразвуковой резонатор.

2. Реактор по п. 1, отличающийся тем, что в нижнем конце корпуса реактора установлен штуцер для отвода пульпы.

3. Реактор по п. 1, отличающийся тем, что в нижнем конце корпуса скруббера установлен штуцер отвода аммиачной воды.

4. Реактор по п. 1, отличающийся тем, что в верхней боковой части корпуса скруббера установлен штуцер отвода остаточных газов с фильтром.

5. Реактор по п. 1, отличающийся тем, что система охлаждения представляет собой замкнутый контур с конвекционным холодильником, заполненный водой.

| РЕАКТОР | 2004 |

|

RU2263072C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1997 |

|

RU2180321C2 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255901C1 |

| УСТАНОВКА ДЛЯ СИНТЕЗА ДИОКСИДА ТИТАНА И СПОСОБ СИНТЕЗА ДИОКСИДА ТИТАНА | 2005 |

|

RU2305660C2 |

| Способ временной фиксации челюстных отломков | 1937 |

|

SU54032A1 |

| CN 213375747 U, 08.06.2021 | |||

| CN 113845145 A, 28.12.2021. | |||

Авторы

Даты

2023-04-19—Публикация

2022-08-19—Подача