Изобретение относится к производству порошковых материалов и может быть использовано для получения диоксида титана по хлоридной технологии.

Из уровня техники известна установка для синтеза диоксида титана, содержащая последовательно включенные плазмотрон, соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра (RU 2057714 С1, C01G 23/047, 1996). Основным недостатком известной установки являются постоянные забивки теплообменника и циклона отложениями диоксида титана, требующие остановок производства для чисток, и наличие нескольких точек выгрузки диоксида титана, что усложняет конструкцию и снижает эффективность работы установки в целом.

Известен также способ синтеза диоксида титана, включающий генерацию плазмы кислорода или кислородсодержащего газа, введение в плазменный поток тетрахлорида титана и разложение последнего в плазме, последовательное охлаждение образовавшихся продуктов реакции в закалочной камере и в теплообменнике и отделение целевого продукта - диоксида титана из пылегазового потока (RU 2057714 С1, C01G 23/047, 1996). К недостатку данного способа можно отнести возможность забивки теплообменника отложениями диоксида титана, что снижает эффективность процесса получения диоксида титана.

Изобретение направлено на повышение эффективности и надежности работы установки и улучшение процесса синтеза диоксида титана.

Решение поставленной задачи обеспечивается тем, что в установке для синтеза диоксида титана, содержащей последовательно включенные плазмотрон, соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра, согласно изобретению закалочная камера выполнена с цилиндрическим корпусом, к коническому днищу которого подсоединен бункер крупной фракции диоксида титана, и радиально расположенным выходным патрубком, и дополнительно снабжена пневмоимпульсным генератором, ствол которого установлен в нижней части цилиндрического корпуса соосно и диаметрально противоположно радиальному выходному патрубку, при этом теплообменник выполнен однотрубчатым типа "труба в трубе" и соосно напрямую подключен к радиальному выходному патрубку закалочной камеры, а циклон блока разделения продуктов синтеза, вход которого подсоединен к теплообменнику, выполнен с осесимметричной успокоительной камерой, соосно размещенной между корпусом и отводной трубой при следующем соотношении геометрических параметров:

d/D=(0,1÷0,7),

где d - максимальный диаметр успокоительной камеры;

D - диаметр цилиндрического корпуса.

Кроме того, входной патрубок запыленного газа рукавного фильтра блока разделения продуктов синтеза подключен к отводной трубе циклона, а выходной патрубок уловленных частиц соединен транспортной магистралью с периферийной зоной верхней части цилиндрического корпуса циклона, который выполнен с коническим днищем, снабженным пневмотранспортным средством диоксида титана.

При этом в способе синтеза диоксида титана, включающем генерацию плазмы кислорода или кислородсодержащего газа, введение в плазменный поток тетрахлорида титана и разложение последнего в плазме, последовательное охлаждение образовавшихся продуктов реакции в закалочной камере и в теплообменнике и отделение целевого продукта - диоксида титана из пылегазового потока, согласно изобретению, охлаждение продуктов реакции после закалочной камеры осуществляют при течении пылегазового потока в однотрубчатом теплообменнике типа "труба в трубе" с массовой скоростью - плотностью потока массы от 5 до 80 кг/м2с.

Наличие в закалочной камере пневмоимпульсного генератора и выполнение теплообменника однотрубчатым типа "труба в трубе" с подключением его к радиальному выходному патрубку закалочной камеры позволяет для исключения забивки теплообменника диоксидом титана посылать пневматические импульсы из генератора через его ствол в канал теплообменника, под воздействием которых происходит разрушение отложений диоксида титана, а эффективное их удаление из канала теплообменника обеспечивается в заявленном диапазоне массовой скорости - плотности потока массы пылегазового потока от 5 до 80 кг/м2с.

При этом заявленная конструкция циклона с наличием успокоительной камеры, которая является дополнительным осадителем, способствует повышению эффективности осаждению мелких фракций порошка диоксида титана до 82÷97%. Кроме того, подключение выходного патрубка уловленных частиц рукавного фильтра транспортной магистралью с периферийной зоной верхней части цилиндрического корпуса циклона уменьшает число точек выгрузки диоксида титана, что также способствует упрощению конструкции и повышению надежности работы установки.

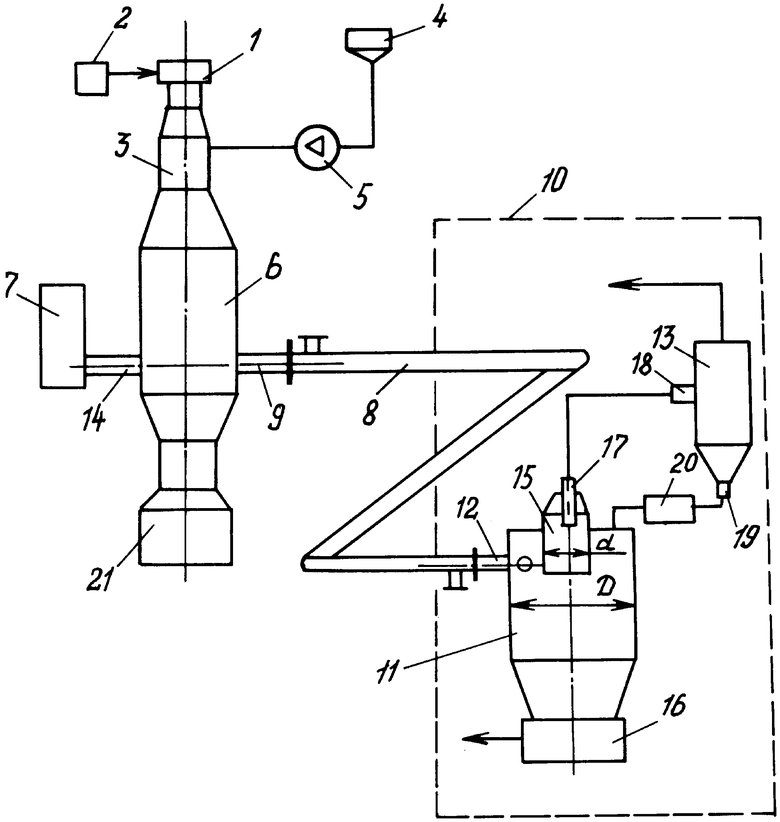

На чертеже изображена схема установка для синтеза диоксида титана.

Установка содержит плазмотрон 1, к которому подключен источник кислорода 2, плазмохимический реактор 3, соединенную с расходной емкостью 4 и средством 5 подачи тетрахлорида титана закалочную камеру 6, снабженную пневмоимпульсным генератором 7, теплообменник 8, который выполнен однотрубчатым типа "труба в трубе" в виде прямой трубы или прямоугольных витков из прямых труб с закругленными углами и соосно напрямую подключен к радиальному выходному патрубку 9 закалочной камеры 6, и блок 10 разделения продуктов синтеза, включающий циклон 11, тангенциальный входной патрубок 12 которого подсоединен к теплообменнику 8, и рукавный фильтр 13. Выхлопной ствол 14 пневмоимпульсного генератора 7 установлен в стенке нижней части цилиндрического корпуса закалочной камеры 6 соосно и диаметрально противоположно радиальному выходному патрубку 9. Циклон 11 выполнен с осесимметричной коническо-цилиндрической успокоительной камерой 15, максимальный диаметр "d" которой составляет от 0,1 до 0,7 от диаметра "D" цилиндрического корпуса, в коническом днище которого установлено пневмотранспортное средство 16. Отводная труба 17 циклона 11 соединена с входным патрубком 18 запыленного газа рукавного фильтра 13, выходной патрубок 19 уловленных частиц которого соединен транспортной магистралью 20 (винтовым конвейером) с периферийной зоной верхней части цилиндрического корпуса циклона 11.

Заявленное изобретение осуществляется следующим образом.

В плазмотроне 1 генерируют плазму кислорода (или кислородсодержащего газа), подаваемого из источника 2. Струя кислородной плазмы из плазмотрона 1 поступает в плазмохимический реактор 3, в который из расходной емкости 4 средством 5 подают тетрахлорид титана. В плазмохимическом реакторе 3 при взаимодействии тетрахлорида титана с плазмой кислорода протекают процессы реакции-синтеза диоксида титана. Продукты реакции представляют собой газовзвесь частиц диоксида титана размером 0,2÷1,0 мкм в хлор-газе, состоящем из хлора и избыточного кислорода. Пылегазовый поток продуктов реакции из реактора 3 поступает в закалочную камеру 6, где происходит их частичное охлаждение и осаждение крупной фракции диоксида титана, которая накапливается в бункере 21 крупной фракции, присоединенном к коническому днищу цилиндрического корпуса закалочной камеры 6, и затем направляется на переработку. Пылегазовый поток продуктов реакции из закалочной камеры 6 через радиальный выходной патрубок 9 направляют в теплообменник 8, в котором при течении с массовой скоростью - плотностью потока массы от 5 до 80 кг/м2с производят их окончательное охлаждение. Из теплообменника 8 пылегазовый поток через тангенциальный входной патрубок 12 поступает в верхнюю часть цилиндрического корпуса циклона 11, где под действием центробежных сил происходит осаждение диоксида титана из пылегазового потока в коническое днище. Закрученный пылегазовый поток из корпуса циклона 11 поступает в успокоительную камеру 15, у стенки которой тангенциальная скорость потока значительно выше тангенциальной скорости у стенки корпуса, что обеспечивает более полное осаждение мелких частиц диоксида титана. Хлор-газ с остаточным диоксидом титана из успокоительной камеры 15 по отводной трубе 17 подают во входной патрубок 18 запыленного газа рукавного фильтра 13, где происходит очистка хлор-газа от остаточного диоксида титана. Хлор-газ из рукавного фильтра 13 поступает к потребителю, а уловленный диоксид титана из выходного патрубка 19 уловленных частиц по транспортной магистрали 20 (винтовым конвейером) направляют в периферийную зону верхней части цилиндрического корпуса циклона 11. Осажденные в коническом днище циклона 11 мелких частиц диоксида титана пневмотранспортным средством 16 передают на дальнейшую переработку.

В процессе синтеза диоксида титана пневмоимпульсный генератор 7, выхлопной ствол 14 которого установлен в стенке нижней части цилиндрического корпуса закалочной камеры 6 соосно и диаметрально противоположно радиальному выходному патрубку 9 и соответственно входному - начальному участку теплообменника 8, периодически посылает импульсы давления и разрежения в проточный внутренний канал теплообменника 8, которые разрушают отложения диоксида титана на внутренних стенках теплообменника 8, а унос фракций диоксида титана из теплообменника 8 осуществляется пылегазовым потоком со следующими параметрами течения:

G/F=ρu=5÷80 кг/м2с,

где G/F- массовая скорость пылегазового потока;

ρu - плотность потока массы пылегазового потока, кг/м2с;

G - массовый расход охлаждаемой среды через канал, кг/с;

F - площадь поперечного сечения канала теплообменника, м2;

ρ - плотность охлаждаемой среды, кг/м3;

u - скорость течения охлаждаемой среды, м/с;

При этом наличие забивок канала теплообменника 8 возникает при ρu<5 кг/м2с, а при ρu>80 кг/м2с резко возрастает гидравлическое сопротивление теплообменника 8.

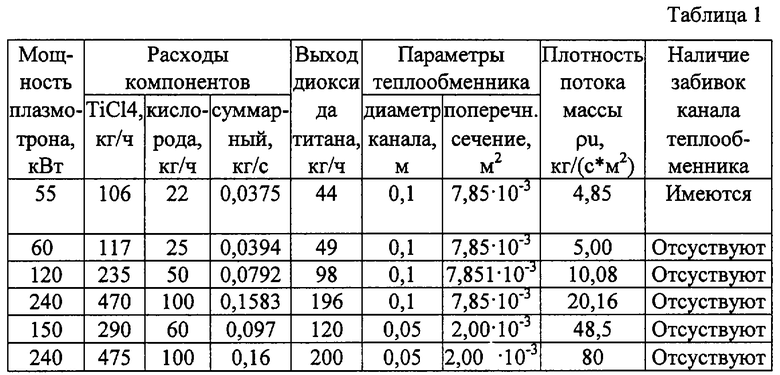

Примеры осуществления способа приведены в таблице 1, а показатели эффективности работы циклона приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА НАНОДИОКСИДА ТИТАНА | 2006 |

|

RU2321543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1994 |

|

RU2057714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2314257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2006 |

|

RU2314254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 1998 |

|

RU2125018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2349546C1 |

| ЦИКЛОН ДЛЯ ОСАЖДЕНИЯ ДИОКСИДА ТИТАНА ИЗ ПЫЛЕГАЗОВОГО ПОТОКА | 2005 |

|

RU2291002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОКРЕМНЕЗЕМОВ | 2006 |

|

RU2309120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2230033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1999 |

|

RU2160230C2 |

Изобретение может быть использовано для получения порошкового диоксида титана по хлоридной технологии. Установка для синтеза диоксида титана содержит плазмотрон 1, к которому подключен источник 2 кислорода или кислородсодержащего газа, плазмохимический реактор 3, связанный с расходной емкостью 4 и средством 5 подачи тетрахлорида титана, закалочную камеру 6, однотрубчатый теплообменник 8 типа "труба в трубе" и блок 10 разделения продуктов синтеза. Блок разделения продуктов синтеза состоит из циклона 11 и фильтра 13. Закалочная камера имеет цилиндрический корпус, к коническому днищу которого подсоединен бункер 21 крупной фракции диоксида титана, и радиально расположенный выходной патрубок 9. Закалочная камера дополнительно снабжена пневмоимпульсным генератором 7. Ствол 14 пневмоимпульсного генератора установлен в нижней части цилиндрического корпуса соосно и диаметрально противоположно радиальному выходному патрубку 9. Циклон блока разделения продуктов синтеза, вход которого подсоединен к теплообменнику 8, выполнен с осесимметричной успокоительной камерой 15, соосно размещенной между корпусом и отводной трубой 17 при следующем соотношении геометрических параметров: d/D=(0,1-0,7), где d - максимальный диаметр успокоительной камеры; D - диаметр цилиндрического корпуса. В способе синтеза диоксида титана охлаждение продуктов реакции после закалочной камеры осуществляют при течении пылегазового потока в однотрубчатом теплообменнике типа "труба в трубе" с массовой скоростью - плотностью потока массы от 5 до 80 кг/м2с. Изобретение позволяет повысить эффективность и надежность работы установки для синтеза диоксида титана. 2 н. и 1 з.п. ф-лы, 1 ил., 2 табл.

d/D=(0,1-0,7),

где d - максимальный диаметр успокоительной камеры;

D - диаметр цилиндрического корпуса.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1994 |

|

RU2057714C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| ПНЕВМОИМПУЛЬСНЫЙ ГЕНЕРАТОР | 2002 |

|

RU2214296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2230033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 1998 |

|

RU2125018C1 |

| Пылеуловитель | 1990 |

|

SU1777965A1 |

| US 3275411 А, 27.09.1966 | |||

| Полимерный проходной изолятор | 1981 |

|

SU1008799A1 |

Авторы

Даты

2007-09-10—Публикация

2005-06-14—Подача