Изобретение относится к области металлургии и может быть использовано в газотурбинном двигателестроении при производстве рабочих и сопловых охлаждаемых лопаток с монокристаллической структурой.

Освоение газовых и нефтяных месторождений, расположенных на шельфе морского побережья, а также создание, строительство и эксплуатация перспективных тепловых электростанций, в которых реализуется одновременная совместная работа газовой и паровой турбин, при этом коэффициент использования энергии в таких установках достигает 0,55-0,58, требует создание нового поколения литейных никелевых жаропрочных сплавов с монокристальной структурой для охлаждаемых рабочих сопловых лопаток перспективных газотурбинных двигателей и установок.

Сложность решаемой задачи заключается в том, что необходимо найти оптимальное решение, одновременно удовлетворяющее двум главным, противоречащим друг другу требованиям, а именно литейные никелевые сплавы с монокристаллической структурой для охлаждаемых рабочих сопловых лопаток должны обладать повышенной стойкостью к сульфидной коррозии, при этом содержание хрома в нем должно быть достаточно велико (на уровне 12 мас. % и более), и высокой жаропрочностью, что связано с повышенным легированием его такими эффективными при высоких температурах элементами, как вольфрам, молибден, рений. Однако при высоком содержании в сплаве хрома он начинает образовывать с этими элементами охрупчивающие топологически плотноупакованные (ТПУ) фазы, имеющие пластинчатую форму.

Кроме того, жаропрочность и повышенная стойкость к сульфидной коррозии связаны с необходимостью увеличения в сплаве содержания тантала, в этом случае увеличение его концентрации сверх определенного предела приводит к тому, что из кубических выделений (являющихся главным упрочнителем никелевых сплавов при высоких температурах) γ'-фазы типа Ni3 (Al, Ti) начинают выделяться пластинчатые образования η-фазы типа Ni3Ti, которые также резко разупрочняют сплав.

Известен литейных жаропрочный никелевый сплав с повышенной стойкостью к сульфидной коррозии CMSX-11B (патент US 5489346, МПК С22С 19/05; дата публикации 06.02.1996) при следующем соотношении компонентов, мас. %:

Указанный состав имеет высокий уровень жаропрочности (

Наиболее близким к технической сущности и достигаемому результату к заявленным требованиям является жаропрочный сплав на основе никеля (Патент РФ 2520934 С1, МПК С22С 19/05, дата публикации 27.06.2014) при следующем соотношении компонентов, мас %:

Указанный сплав обладает высоким уровнем жаропрочности, в определенной степени удовлетворяющим требованиям, предъявляемым к материалам для перспективных ГТУ, работающих в условиях активного воздействия морской солевой коррозии.

Однако проведенные исследования и длительные испытания изделий из этого сплава показали, что для него характерны некоторые недостатки. Отсутствие в составе сплава углерода не обеспечивает необходимый уровень раскисления его при вакуумно-индукционной плавке. В результате в сплаве остается достаточное количество кислорода, что снижает его пластические характеристики и стойкость к сульфидной коррозии. Кроме того, в указанных сплавах использованы не все возможности, обеспечивающие дополнительное повышение их стойкости к морской солевой коррозии без снижения уровня жаропрочных характеристик.

Техническим результатом, на достижение которого направлено изобретение, является разработка нового сплава на никелевой основе, обладающего одновременно высокой стойкостью к морской солевой коррозии и высоким уровнем жаропрочности, что делает его перспективным для применения в проектируемых газотурбинных установках нового поколения, в том числе эксплуатируемых в условиях активного воздействия морской солевой среды, а также в конструкции авиационных ГТД, работающих в морских условиях, и двигателей экранопланов.

Указанный технический результат достигается тем, что литейный никелевый сплав с повышенной жаропрочностью и стойкостью к сульфидной коррозии, содержащий хром, кобальт, вольфрам, молибден, алюминий, титан, тантал, ниобий, бор, лантан, иттрий, церий, рений, гафний, марганец, кремний и магний, в отличие от известного дополнительно содержит углерод, скандий, празеодим, гадолиний и неодим при следующем соотношении компонентов, мас. %:

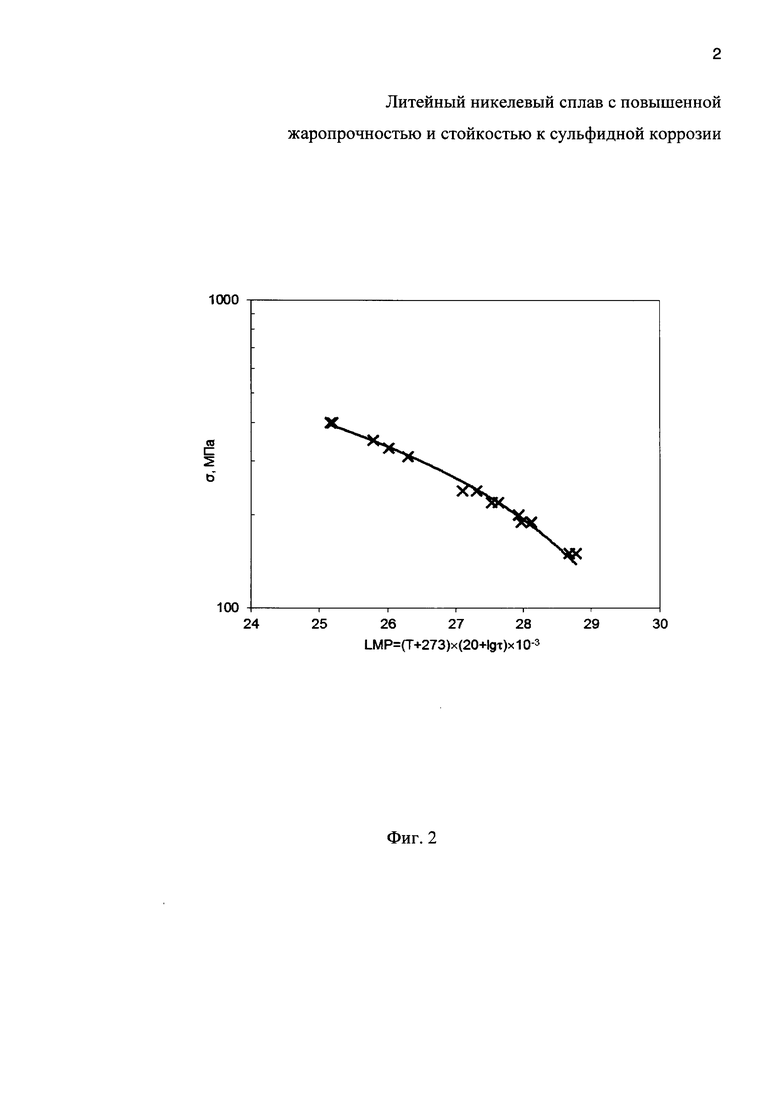

На чертежах показаны:

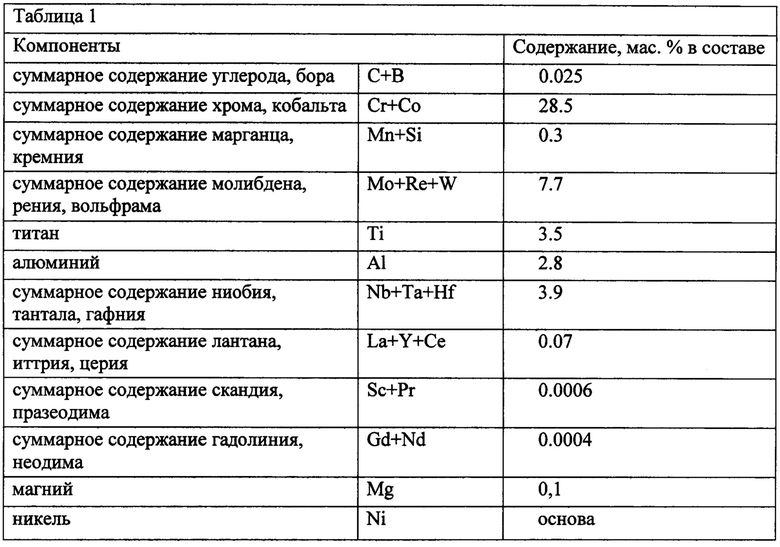

фиг. 1 - результаты кратковременных испытаний образцов под нагрузкой при температуре 20°С;

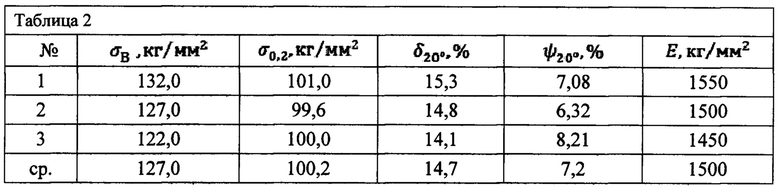

фиг. 2 - результаты испытаний образцов на длительную прочность;

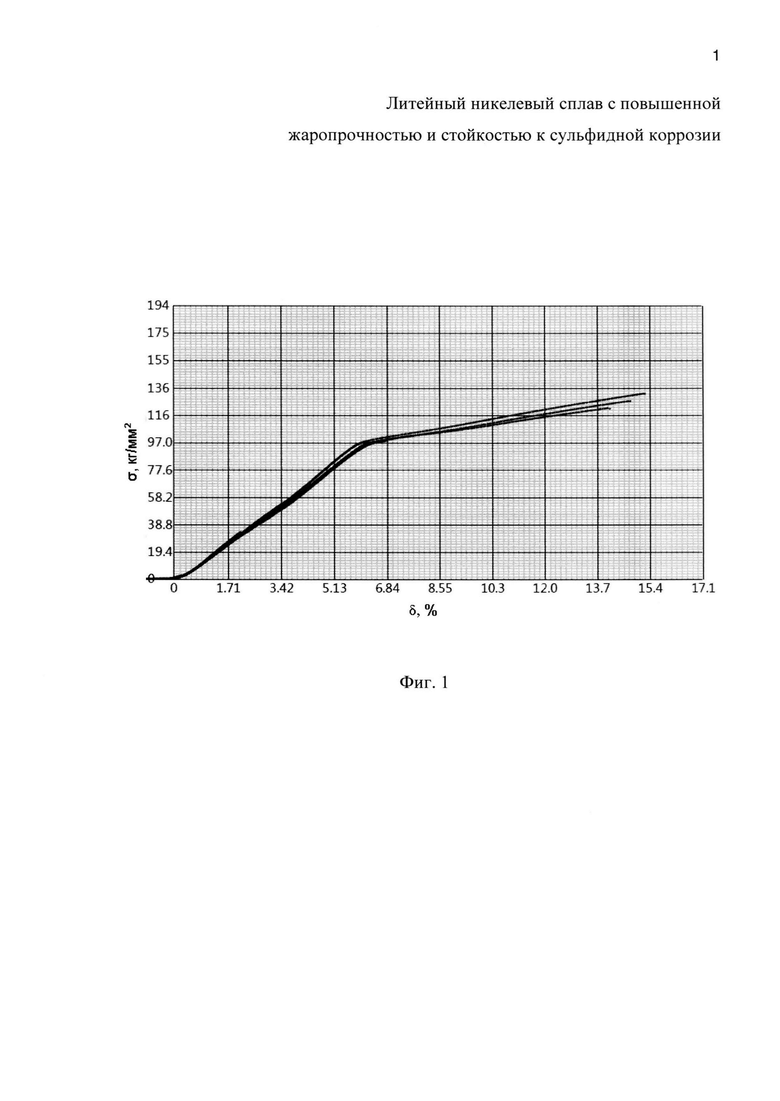

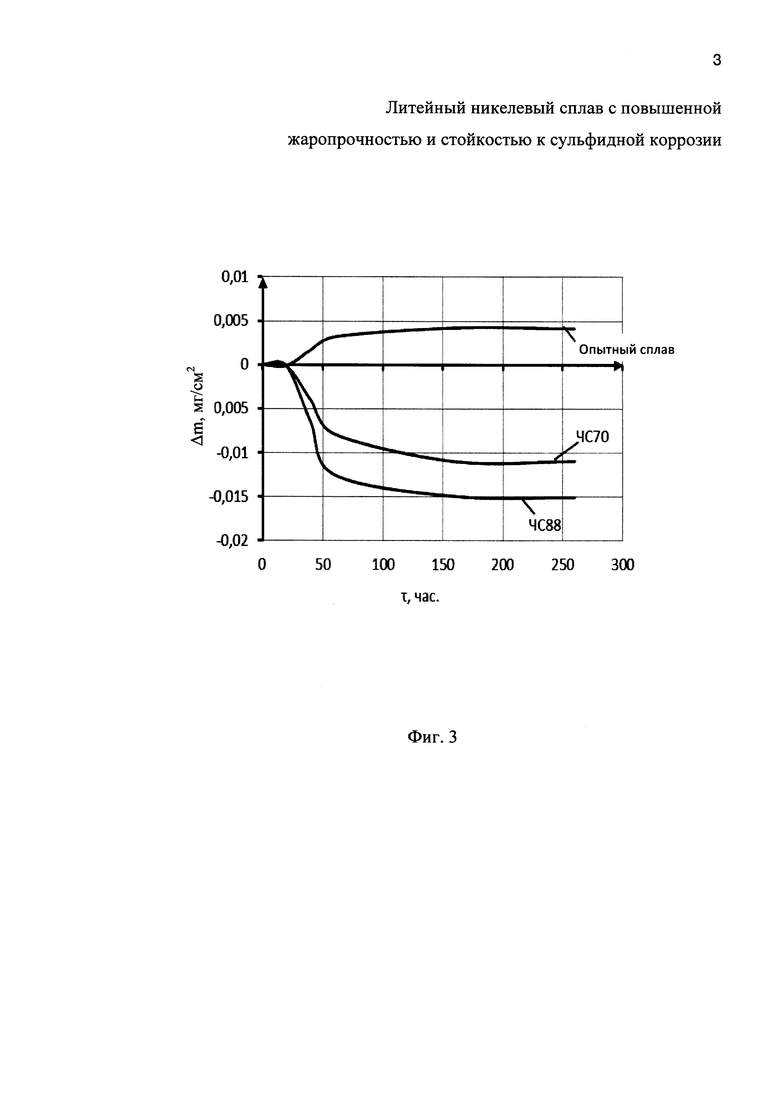

фиг. 3 - изменение массы образцов в расплаве солей (10% NaCl+90% Na2SO4);

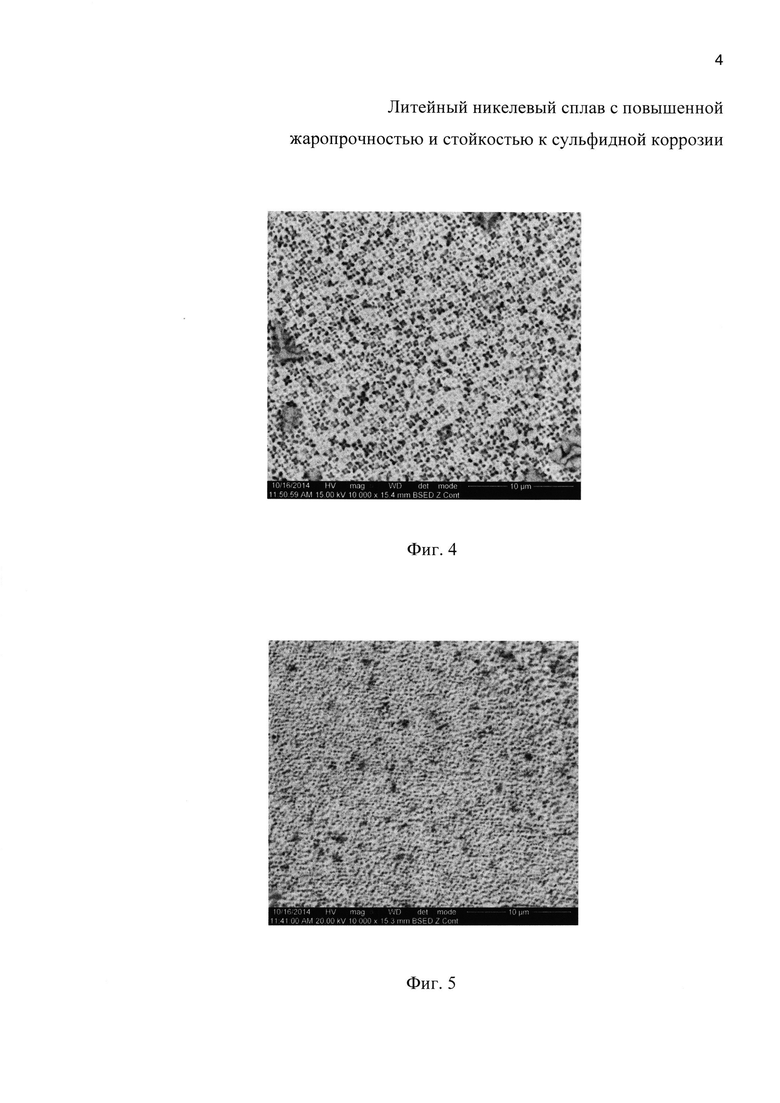

фиг. 4 - микроструктура сплава в ненагруженном состоянии;

фиг. 5 - микроструктура сплава в процессе испытаний образца.

Повышение жаропрочности никелевого сплава обеспечивается наибольшим и одновременно оптимальным с позиции обеспечения условий отсутствия в структуре охрупчивающих ТПУ-фаз содержанием таких тугоплавких элементов, как вольфрам, тантал, рений в сравнении с аналогами.

Во-первых, в состав сплава одновременно введен углерод. При этом необходимо учесть, что углерод оказывает двойное (положительное и отрицательное) действие на монокристальные сплавы. С одной стороны, легирование этим элементом резко снижает ликвидус (Тликвидус) и солидус (Tсолидус) сплава, температуру полного растворения γ'-фазы, а также величину ее объемной доли. Все это отрицательно сказывается на свойствах монокристальных сплавов, рабочая температура которых достаточно близка к значениям полного растворения (Тп.р.) γ'-фазы. Однако углерод является эффективным раскислителем сплава при его выплавке, существенно снижается концентрация содержащегося в нем кислорода. Поэтому в состав нового сплава предложено ввести углерод, но в ограниченном количестве (0,003-0,03) мас. %. В этом случает его отрицательное влияние невелико, положительное влияние на раскисление сплава остается значительным.

Во-вторых, указанный уровень легирования сплава вольфрамом (4,0-9,0) мас. % является достаточно высоким, что приводит в ряде случаев (вследствие появления при неблагоприятном сочетании высокого содержания других элементов (хром, молибден, рений), способных образовывать топологически плотноупакованные соединения) к появлению охрупчивающих σ- и μ-фаз, снижающих рабочие характеристики материала. Поэтому допустимый интервал легирования сплава вольфрамом снижен до уровня (1,0-8,0) мас. %.

Выполненное изучение влияния легирующих элементов на стойкость сплава к высокотемпературной сульфидной коррозии показало, что активное положительное воздействие на эту характеристику оказывает ниобий, роль которого до проведенных нами исследований была недостаточно изучена и поэтому не была реально оценена в разрабатываемых сплавах. На основании этих исследований с целью повышения стойкости сплава к морской солевой коррозии в его состав предложено ввести ниобий в количестве (0,05-2,0) мас. %.

В третьих, с целью обеспечения дополнительного эффекта раскисления, улучшения условий образования γ'-фазы при распаде γ-твердого раствора в состав нового сплава предлагается ввести: магний, скандий, празеодим, неодим и гадолиний. Каждый из указанных элементов вводится в сплав в количестве (0,0002-0,01) мас. %. При этом их суммарное содержание не должно превышать 0,1 мас. %.

Магний, являясь поверхностно-активным элементом:

- в жидком расплаве эффективно забирает кислород, образуя соединение MgO, который совместно с присутствующим в сплаве кремнием частично переходит в SiO, а получающаяся эвтектическая смесь (MgO+SiO2) является легкоплавкой и свободно оседает на тигле или футеровке;

- заметно снижает диффузионную подвижность атомов по границам зерен, малоугловым границам и в междендритных объемах, тем самым стабилизируя структуру и уменьшая вероятность образования в этих объемах пор, рыхлот и других дефектов.

Скандий, празеодим, гадолиний и неодим, имея в 1,5 раза и выше (так же как и лантан, иттрий, церий) больший атомный диаметр, вследствие крайне низкого коэффициента ликвации при кристаллизации (Ki лик.≈0,01-0,091) в основном скапливается в междендритных областях, в которых одновременно концентрируются примеси серы S, кислорода O2, фосфора Р, азота N2 и других. Соединяясь с ними, эти элементы образуют прочные оксиды, оксикарбонитридное и другие устойчивые при высокой температуре соединения, которые в этих условиях начинают выступать не как разупрочнители, а наоборот - как структурные элементы, эффективно повышающие высокотемпературные рабочие характеристики сплавов.

Существенное различие в атомных радиусах этих элементов (180-200) пм и основных металлов [никель Ni, кобальт Со, хром Cr (120-130) пм] приводит к тому, что в местах их присутствия требуемая энергия для образования новой фазы значительно ниже, что улучшает условия выделения из γ-твердого раствора упрочняющей γ'-фазы. Таким образом микролегирование указанными элементами обеспечивает процессы распада γ-твердого раствора, увеличивая равномерность и количество образующейся при этом γ'-фазы, что было установлено при исследовании методами радиоактивных изотопов.

Кроме того, вследствие большого атомного размера эти элементы располагаются на границах фаз и зерен, улучшая структурное состояние, одновременно значительно тормозя диффузионные процессы при работе сплава в области высоких температур.

В данном случае использование достаточно большого количества микролегирующих элементов объясняется необходимостью обеспечения синергетического эффекта, - когда сравнительно малое суммарное содержание достаточно большого количества различных по назначению элементов приводит к существенному повышению стойкости к окислению, как при высоких температурах, так и в условиях воздействия морской солевой коррозии, а также с точки зрения обеспечения высокой работоспособности в сложных условиях нагружения.

Оценку уровня жаропрочности и стойкости к сульфидной коррозии проводили на опытном сплаве, состав которого представлен в таблице 1.

Монокристаллические заготовки образцов получали в специализированной печи УВНК-8П. Испытания механических характеристик проводили в лаборатории физико-механических испытаний ОАО «НПО «Сатурн» на оборудовании Tinius Olsen (UK).

Результаты кратковременных испытаний при температуре 20°С трех образцов представлены на графике σ=f(δ) (фиг. 1) и в таблице 2, при этом на графике изображены кривые растяжения образцов под нагрузкой, а в таблице 2 приведены результаты испытаний механических свойств. Из анализа результатов следует, что образцы имеют высокие значения кратковременной прочности (σВ), предела текучести (σ0,2) и характеристик пластичности (δ20 - относительное удлинение, ψ20 - относительное сужение, Е - модуль Юнга), при этом испытания продемонстрировали высокий уровень сходимости результатов.

Также были проведены испытания образцов на длительную прочность, результаты которых представлены на графике σ=f(LMP) (фиг. 2). В таблице 3 приведены рассчитанные нами по параметру Ларсона-Миллера (LMP) стандартные значения длительной прочности (σTτ) опытного сплава (СЛЖС-5) при температурах 950-950-1000°С (основные рабочие температуры сплавов этого класса) при работе до разрушения 100-500-1000 часов.

Видно, что сплав обладает наиболее высоким среди всех известных аналогов уровнем жаропрочности. Наиболее важным является то, что новый сплав имеет высокие показатели стойкости к сульфидной коррозии.

Сравнительные результаты испытаний опытного сплава в наиболее жестких условиях - соляной среде (10% NaCl + 90% Na2SO4) при температуре 900°С представлены на графике изменения массы образцов в расплаве солей (фиг. 3). Испытывались одновременно в одинаковых условиях новый сплав (СЛЖС-5), а также широко известные и активно применяемые в настоящее время сплавы ЧС-70 и ЧС-88. Эти сплавы имеют очень высокие (не уступающие мировым аналогам) показатели сопротивления сульфидной коррозии, однако уровень их жаропрочных свойств является недостаточным для обеспечения успешной и эффективной работы ГТУ нового поколения. Видно, что изменение массы при испытаниях в указанной среде при температуре 900°С образцов нового сплава в течение до 260 час почти вдвое выше, чем у сплавов ЧС-70 и ЧС-88.

Разработанный сплав обладает совершенной структурой - мелкими выделениями кубической γ'-фазы и отсутствием охрупчивающих ТГГУ-соединений, которые не образуются не только при выплавке, но и под высокотемпературным воздействием разрушающих напряжений, что хорошо видно на чертежах, где показана микроструктура сплава в ненагруженном состоянии (резьбовая часть) (фиг. 4), а также в области воздействия разрушающих напряжений в процессе испытаний образца (фиг. 5) при температуре 1000°С (рабочая часть). Следы ТПУ-фаз в той и другой областях отсутствуют.

Предлагаемый сплав отличается от сплавов аналогичного назначения наиболее высоким уровнем жаропрочности при весьма высоких показателях стойкости к сульфидной коррозии. Его отличает высокое совершенство структуры, которое обеспечивает условия для отсутствия образования охрупчивающих ТПУ-фаз, как в ненагруженном, так и при работе в условиях сложного высокотемпературного нагружения.

Сплав может быть использован для литых охлаждаемых рабочих и сопловых лопаток не только в ГТУ, но и в двигателях самолетов и вертолетов морской авиации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU1513934C |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

Изобретение относится к области металлургии и может быть использовано в газотурбинном двигателестроении при производстве рабочих и сопловых охлаждаемых лопаток с монокристаллической структурой. Литейный никелевый сплав содержит, мас. %: хром 9-18, кобальт 7-20, вольфрам 1-8, молибден 0,2-4,0, алюминий 1,5-5,0, титан 1,5-5,0, тантал 2,4-7,5, ниобий 0,05-2,0, бор 0,005-0,5, лантан 0,005-0,5, иттрий 0,01-0,5, церий 0,02-0,5, рений 0,5-6,0, гафний 0,05-1,5, марганец 0,05-1,0, кремний 0,05-1,0, магний 0,01-0,5, углерод 0,003-0,03, скандий 0,0002-0,01, празеодим 0,0002-0,01, гадолиний 0,0002-0,01, неодим 0,0002-0,01. Сплав характеризуется высокой стойкостью к морской солевой коррозии и высоким уровнем жаропрочности. 5 ил., 3 табл.

Литейный никелевый сплав, содержащий хром, кобальт, вольфрам, молибден, алюминий, титан, тантал, ниобий, бор, лантан, иттрий, церий, рений, гафний, марганец, кремний и магний, отличающийся тем, что он дополнительно содержит углерод, скандий, празеодим, гадолиний и неодим при следующем соотношении компонентов, мас. %:

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215804C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| US 6383312 B1, 07.05.2002 | |||

| US 6458318 B1, 01.10.2002 | |||

| CN 102066594 A, 18.05.2011. | |||

Авторы

Даты

2017-06-29—Публикация

2015-06-23—Подача