Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (Семикопенко И.А., Воронов В.П., Беляев Д.А. Описание процесса движения частицы материала в междурядном пространстве дезинтегратора с изменяющимся междурядным расстоянием // Вестник БГТУ им. В.Г. Шухова. 2020. № 8. С. 96-101), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях диска с ударными элементами.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В 02 С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В 02 С 13/22, опубл. 28.02.1982, бюл. № 8), последний ряд ударных элементов, которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является отсутствие дополнительного смешения различных компонентов в периферийной части корпуса.

Наиболее близким техническим решением (авторское свидетельство СССР на изобретение № 1694211, В02 С 13/22, опубл. 30.11.1991, бюл. № 44) к предлагаемому является дезинтегратор, содержащий корпус, в котором соосно размещены диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с низкими нагрузками на частицы измельчаемого материала в рабочем пространстве между рядами ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения за счет повышения нагрузок на частицы измельчаемого материала в рабочем пространстве между рядами ударных элементов.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Согласно предложенному решению каждый т-образный ударный элемент обоих дисков состоит из вертикального держателя и жестко закрепленной к его концу радиальной прямоугольной пластины с обеспечением вертикальных технологических зазоров соответственно между горизонтальными торцами радиальной прямоугольной пластины и горизонтальной рабочей поверхностью противолежащего диска, а также между горизонтальными торцами радиальной прямоугольной пластины смежного ряда, и радиальных технологических зазоров между боковыми торцами радиальной прямоугольной пластины и боковой поверхностью вертикального держателя смежного ряда, при этом количество вертикальных держателей в ряду увеличивается от центра к периферии дисков, а зазор между смежными держателями в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в центре верхней поверхности нижнего горизонтального диска жестко закреплен лопастной разбрасыватель, радиальное расстояние от внешних торцов которого до внутренних торцов ближайшего ряда радиальных прямоугольных пластин превышает 2Dmax.

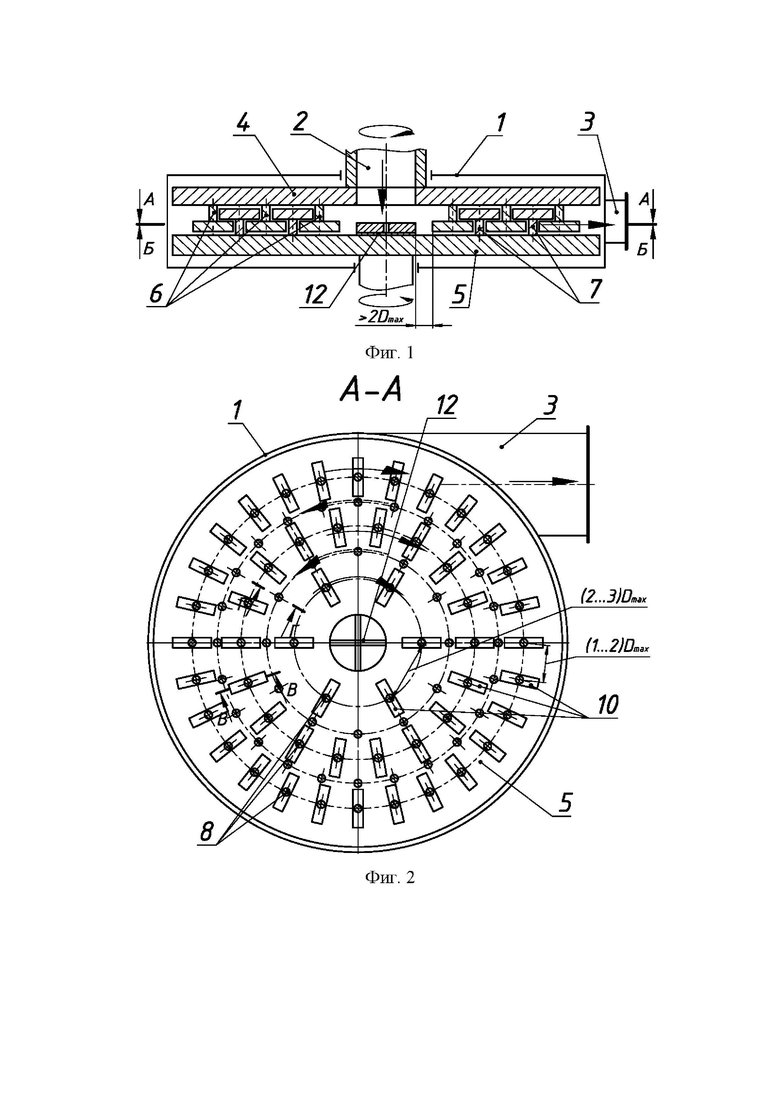

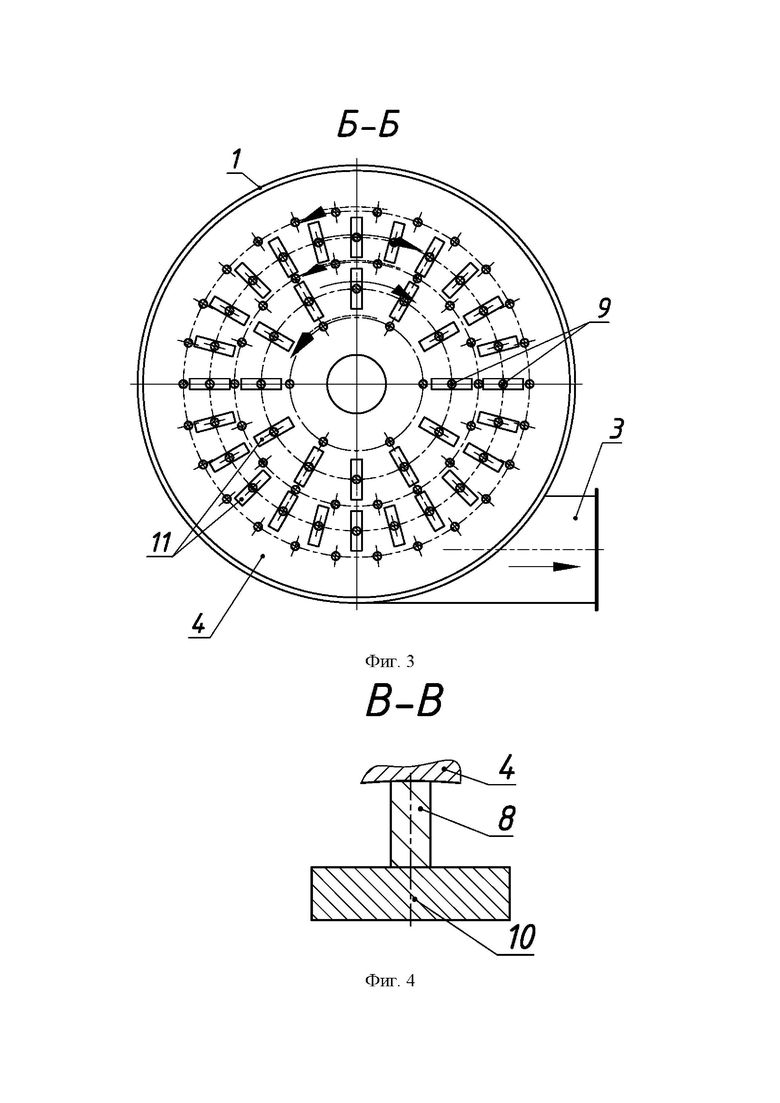

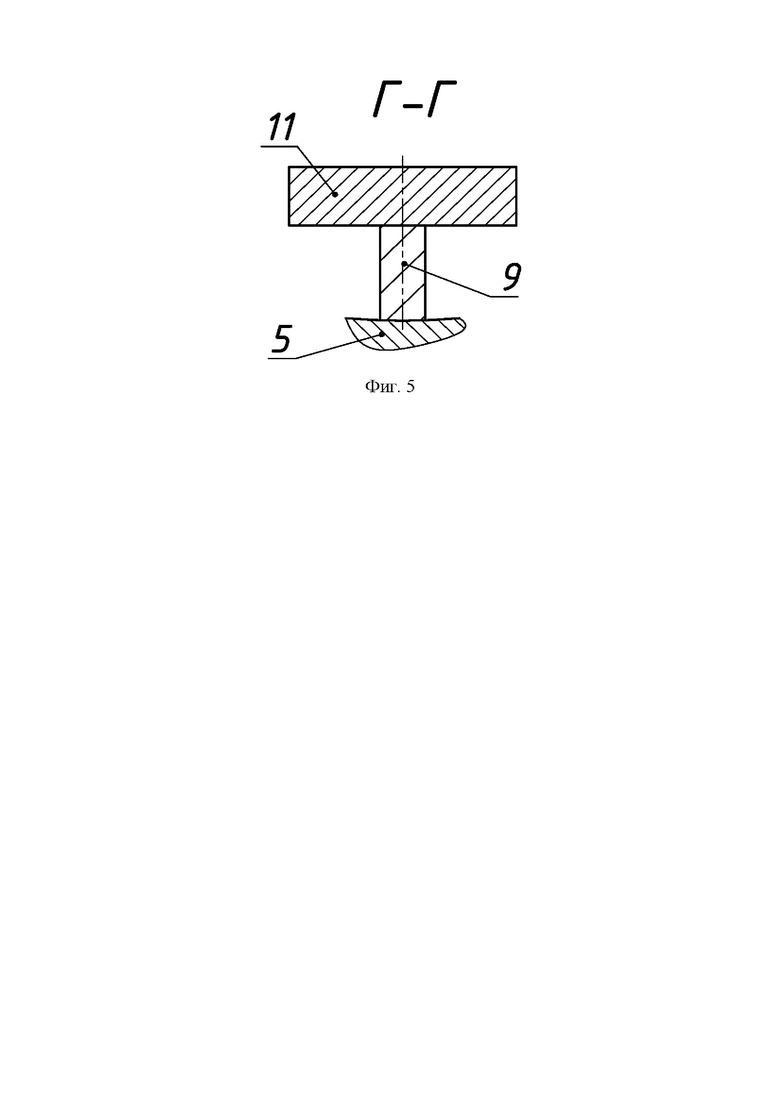

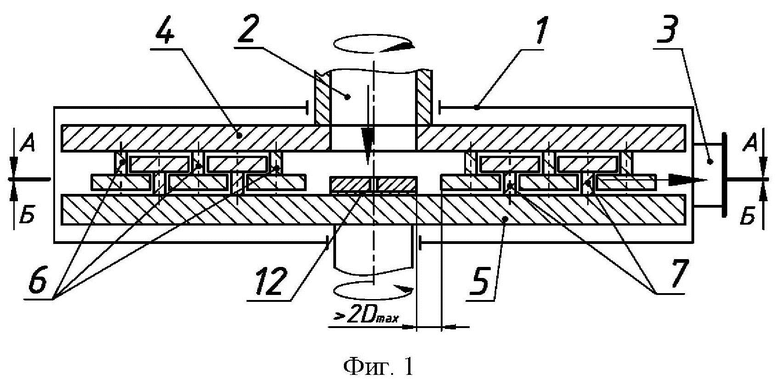

Сущность изобретения поясняется графическими материалами, где на фиг. 1 – продольный разрез дезинтегратора; на фиг.2 –разрез А-А на фиг. 1 (вертикальные держатели и радиальные прямоугольные пластины); фиг. 3 – разрез Б-Б на фиг. 1 (вертикальные держатели и радиальные прямоугольные пластины); фиг. 4 – разрез В-В на фиг.2 (ударный элемент верхнего диска); фиг. 5 – разрез Г-Г на фиг.2 (ударный элемент нижнего диска).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 вертикально расположены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них, например, сваркой, рядами идентичных ударных элементов 6 и 7 соответственно. Каждый ударный элемент 6 и 7 обоих дисков 4 и 5 выполнен т–образным и состоит из вертикального держателя, соответственно, 8 и 9 и жестко закрепленной, например сваркой, к его концу радиальной прямоугольной пластины, соответственно, 10 и 11 с обеспечением вертикальных технологических зазоров соответственно между горизонтальными торцами радиальной прямоугольной пластины и горизонтальной рабочей поверхностью противолежащего диска, а также между горизонтальными торцами радиальной прямоугольной пластины смежного ряда, и радиальных технологических зазоров между боковыми торцами радиальной прямоугольной пластины и боковой поверхностью вертикального держателя смежного ряда. Количество вертикальных держателей 8 и 9 в ряду увеличивается от центра к периферии дисков 4 и 5, а зазор между смежными держателями 8 и смежными держателями 9 в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В центре верхней поверхности нижнего горизонтального диска 5 жестко закреплен лопастной разбрасыватель 12, радиальное расстояние от внешних торцов которого до внутренних торцов ближайшего ряда радиальных прямоугольных пластин 10 превышает 2Dmax.

Дезинтегратор работает следующим образом. Измельчаемый материал, например, известняк, влажностью до 2%, подается в загрузочное устройство 2 и направляется в центральную часть цилиндрического корпуса 1.

Частицы попадают на рабочие поверхности лопастей лопастного разбрасывателя 12, захватываются ими и направляются в рабочее пространство между вертикальными держателями 8 и 9 двух дисков, соответственно 4 и 5 с жестко закрепленными на их концах радиальными прямоугольными пластинами, соответственно, 10 и 11. В данном рабочем пространстве на частицы материала оказывается воздействие со стороны вертикально расположенных держателей 8 и 9 и горизонтально расположенных радиальных прямоугольных пластин 10 и 11. В вертикальных зазорах между радиальными прямоугольными пластинами 10 и 11 смежных рядов на частицы действуют нагрузки на срез, а также раздавливание и истирание в горизонтальной плоскости. Кроме этого, воздействие в горизонтальной плоскости осуществляется в вертикальных зазорах между радиальными прямоугольными пластинами 10 и 11 и рабочими поверхностями дисков, соответственно 5 и 4. В радиальных зазорах на частицы оказывается воздействие со стороны боковых торцов радиальных прямоугольных пластин 10 и 11 и боковых поверхностей вертикальных держателей 8 и 9. Пройдя ряды т-образных ударных элементов 6 и 7, состоящих из вертикальных держателей 8 и 9 и радиальных прямоугольных пластин 10 и 11, материал направляется в периферийную зону камеры помола. При высокочастотном встречном вращении дисков 4 и 5 нагрузки имеют интенсивный характер. Готовый продукт потоком воздуха выносится из цилиндрического корпуса 1 дезинтегратора через тангенциальное разгрузочное устройство 3.

Для исключения заклинивания материала в зоне действия лопастного разбрасывателя 12 радиальное расстояние от его внешних торцов до внутренних торцов ближайшего ряда радиальных прямоугольных пластин 10 должно превышать 2Dmax. С целью предотвращения проскока частиц между вертикальными держателями 8, 9 без соударения их и радиальных прямоугольных пластин 10, 11 с частицами материала количество вертикальных держателей 8 и 9 в каждом ряду увеличивается от центра дисков 4 и 5 к их периферии, а расстояние между смежными держателями в ряду уменьшается от центра к периферии от (2…3) Dmax до (1…2) Dmax.

Применение дезинтегратора предложенной конструкции позволяет значительно повысить эффективность процесса измельчения за счет повышения нагрузок на частицы измельчаемого материала в рабочем пространстве между рядами т-образных ударных элементов.

Все это приведет к повышению производительности дезинтегратора по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2022 |

|

RU2795826C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530161C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2748680C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2687583C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2737392C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2543261C2 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714771C1 |

Изобретение относится к устройствам для измельчения и смешения различных компонентов и может быть использовано при производстве строительных материалов. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них рядами ударных элементов 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. Каждый т-образный ударный элемент 6 и 7 обоих дисков состоит из вертикального держателя, соответственно, 8 и 9 и жестко закрепленной к его концу радиальной прямоугольной пластины, соответственно, 10 и 11 с обеспечением вертикальных технологических зазоров соответственно между горизонтальными торцами радиальной прямоугольной пластины 10 и 11 и горизонтальной рабочей поверхностью противолежащего диска 5 и 4, а также между горизонтальными торцами радиальной прямоугольной пластины 10 и 11 смежного ряда, и радиальных технологических зазоров между боковыми торцами радиальной прямоугольной пластины 10 и 11 и боковой поверхностью вертикального держателя 8 и 9 смежного ряда, при этом количество вертикальных держателей 8 и 9 в ряду увеличивается от центра к периферии дисков 4 и 5, а зазор между смежными держателями 8 и смежными держателями 9 в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в центре верхней поверхности нижнего горизонтального диска 5 жестко закреплен лопастной разбрасыватель 12, радиальное расстояние от внешних торцов которого до внутренних торцов ближайшего ряда радиальных прямоугольных пластин 10 превышает 2Dmax. Обеспечивается повышение эффективности процесса измельчения и смешения за счет интенсивного движения частиц различных компонентов в периферийной зоне рабочей камеры. 5 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что каждый т-образный ударный элемент обоих дисков состоит из вертикального держателя и жестко закрепленной к его концу радиальной прямоугольной пластины с обеспечением вертикальных технологических зазоров соответственно между горизонтальными торцами радиальной прямоугольной пластины и горизонтальной рабочей поверхностью противолежащего диска, а также между горизонтальными торцами радиальной прямоугольной пластины смежного ряда, и радиальных технологических зазоров между боковыми торцами радиальной прямоугольной пластины и боковой поверхностью вертикального держателя смежного ряда, при этом количество вертикальных держателей в ряду увеличивается от центра к периферии дисков, а зазор между смежными держателями в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в центре верхней поверхности нижнего горизонтального диска жестко закреплен лопастной разбрасыватель, радиальное расстояние от внешних торцов которого до внутренних торцов ближайшего ряда радиальных прямоугольных пластин превышает 2Dmax.

| Дезинтегратор | 1989 |

|

SU1694211A1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2637216C1 |

| WO 2013072559 A1, 23.05.2013 | |||

| Устройство для измерения изменения фазы сигнала в канале связи | 1980 |

|

SU944122A1 |

Авторы

Даты

2023-04-25—Публикация

2022-11-08—Подача