Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (Семикопенко И.А., Воронов В.П., Беляев Д.А. Описание процесса движения частицы материала в междурядном пространстве дезинтегратора с изменяющимся междурядным расстоянием // Вестник БГТУ им. В.Г. Шухова. 2020. № 8. С. 96-101), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях диска с ударными элементами.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В 02 С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В 02 С 13/22, опубл. 28.02.1982, бюл. № 8), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является отсутствие предварительного измельчения в центральной части корпуса.

Наиболее близким техническим решением (авторское свидетельство СССР на изобретение № 1694211, В02 С 13/22, опубл. 30.11.1991, бюл. № 44) к предлагаемому является дезинтегратор, содержащий корпус, в котором соосно размещены диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием предварительного измельчения и низкими нагрузками на частицы измельчаемого материала.

Изобретение направлено на повышение эффективности процесса измельчения за счет предварительного измельчения и повышения нагрузок на частицы измельчаемого материала.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Согласно предложенному решению каждый ударный элемент обоих горизонтальных дисков выполнен т-образным и состоит из вертикального цилиндрического держателя и жестко закрепленной к его концу радиальной прямоугольной пластины с обеспечением технологических зазоров между профилем каждого ударного элемента и рабочими поверхностями горизонтальных дисков, а также между профилями ударных элементов смежных рядов. Количество ударных элементов в ряду увеличивается от центра к периферии горизонтальных дисков. Зазор между смежными вертикальными цилиндрическими держателями в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В центре на нижнем горизонтальном диске жестко закреплен коллектор в форме конического кольца с большим основанием вверху, в нижней части боковых стенок которого выполнены сквозные квадратные вырезы, сторона которых превышает 2Dmax, к задним стенкам которых противоположно вращению нижнего горизонтального диска примыкают радиальные прямоугольные лопасти, на внешнем торце каждой из которых выполнен прямоугольный вырез, в который с технологическим зазором входят радиальные прямоугольные пластины т-образных ударных элементов внутреннего ряда, жестко закрепленных на нижней поверхности верхнего горизонтального диска.

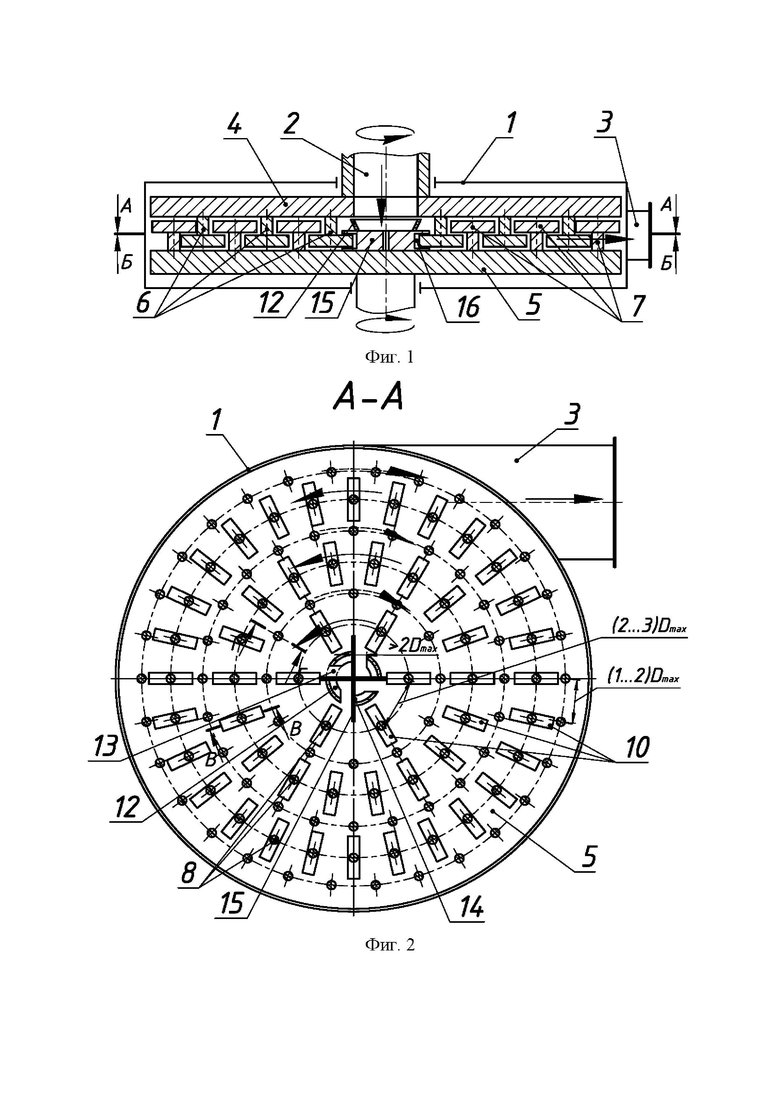

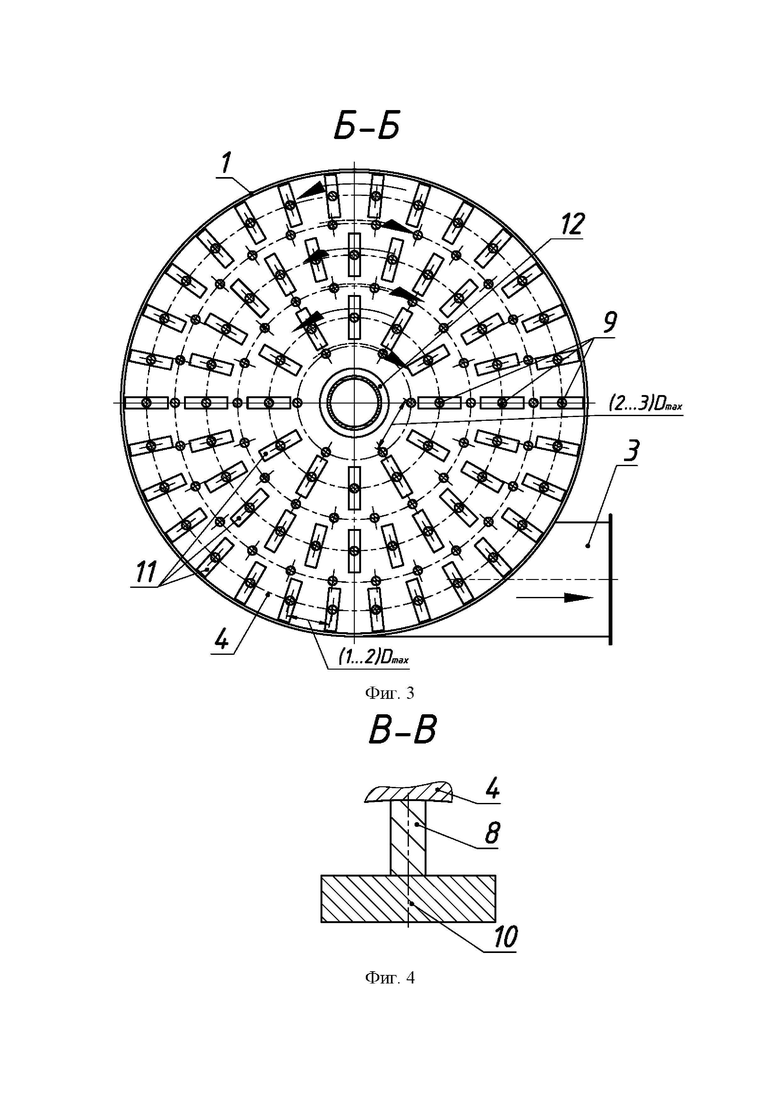

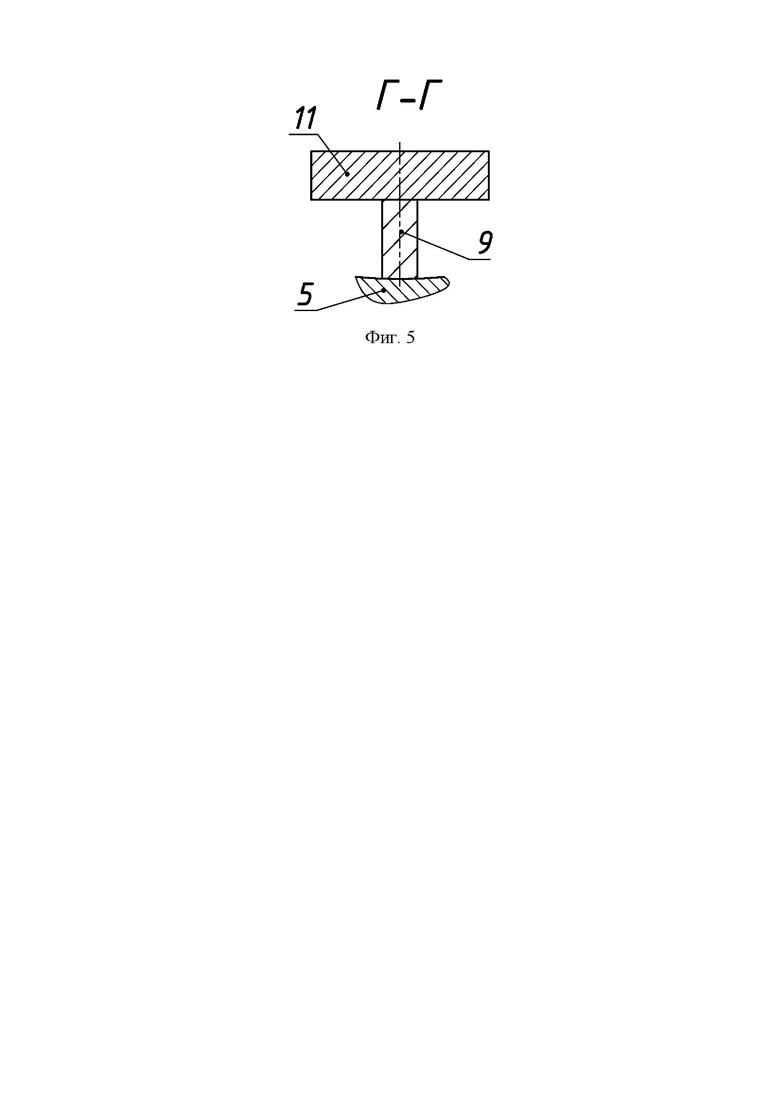

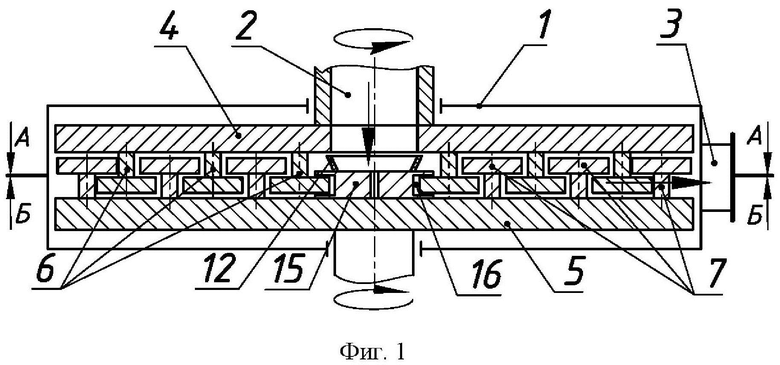

Сущность изобретения поясняется графическими материалами, где на фиг. 1 – продольный разрез дезинтегратора; на фиг.2 –разрез А-А на фиг. 1 (нижний диск с коллектором); на фиг.3 –разрез Б-Б на фиг. 1 (верхний диск с ударными элементами); на фиг.4 –разрез В-В на фиг.2 (вертикальные держатели верхнего диска); на фиг. 5 – разрез Г-Г на фиг.2 (вертикальные держатели нижнего диска).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 вертикально расположены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них, например, сваркой, рядами идентичных ударных элементов 6 и 7 соответственно. Каждый ударный элемент 6 и 7 обоих горизонтальных дисков 4 и 5 выполнен т–образным и состоит из вертикального цилиндрического держателя, соответственно, 8 и 9 и жестко закрепленной, например сваркой, к его концу радиальной прямоугольной пластины, соответственно, 10 и 11 с обеспечением технологических зазоров между профилем каждого ударного элемента 6, 7 и рабочими поверхностями горизонтальных дисков 4 и 5, а также между профилями ударных элементов 4 и 5 смежных рядов. Количество ударных элементов 6 и 7 в ряду увеличивается от центра к периферии горизонтальных дисков 4 и 5, а зазор между смежными вертикальными цилиндрическими держателями 8 и смежными вертикальными цилиндрическими держателями 9 в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В центре на нижнем горизонтальном диске 5 жестко закреплен коллектор 12 в форме конического кольца с большим основанием вверху, в нижней части боковых стенок которого выполнены сквозные квадратные вырезы 13, сторона которых превышает 2Dmax, к задним стенкам 14 которых противоположно вращению нижнего горизонтального диска 5 примыкают радиальные прямоугольные лопасти 15, на внешнем торце каждой из которых выполнен прямоугольный вырез 16, в который с технологическим зазором входят радиальные прямоугольные пластины 10 т-образных ударных элементов 6 внутреннего ряда, жестко закрепленных на нижней поверхности верхнего горизонтального диска 4.

Дезинтегратор работает следующим образом. Измельчаемый материал, например, известняк, влажностью до 2%, подается в загрузочное устройство 2 и направляется во внутреннее пространство коллектора 12.

Частицы попадают на рабочие поверхности радиальных прямоугольных лопастей 15, захватываются ими и перемещаются в направлении сквозных квадратных вырезов 13 в коллекторе 12. Пройдя вдоль задней стенки 14 через сквозные квадратные вырезы 13 коллектора 12, частицы достигают прямоугольного выреза 16 в торце радиальной прямоугольной лопасти 15. Здесь частицы предварительно измельчаются в технологическом зазоре между радиальной прямоугольной лопастью 15 и радиальной прямоугольной пластиной 10 внутреннего ряда ударных элементов 6, вращающегося в противоположном направлении. При этом разрушение частиц осуществляется за счет удара и частичного истирания. Затем предварительно разрушенные частицы направляются в рабочее пространство между вертикальными цилиндрическими держателями 8 и 9 двух горизонтальных дисков, соответственно 4 и 5 с жестко закрепленными на их концах радиальными прямоугольными пластинами, соответственно, 10 и 11. В данном рабочем пространстве на частицы материала оказывается воздействие со стороны вертикально расположенных цилиндрических держателей 8 и 9 и горизонтально расположенных радиальных прямоугольных пластин 10 и 11. В вертикальных зазорах между радиальными прямоугольными пластинами 10 и 11смежных рядов на частицы действуют нагрузки на срез, а также раздавливание и истирание в горизонтальной плоскости. Кроме этого, воздействие в горизонтальной плоскости осуществляется в вертикальных зазорах между радиальными прямоугольными пластинами 10 и 11 и рабочими поверхностями горизонтальных дисков, соответственно 5 и 4. В радиальных зазорах на частицы оказывается воздействие со стороны боковых торцов радиальных прямоугольных пластин 10 и 11 и боковых поверхностей вертикальных цилиндрических держателей 8 и 9. Пройдя ряды т-образных ударных элементов 6 и 7, состоящих из вертикальных цилиндрических держателей 8 и 9 и радиальных прямоугольных пластин 10 и 11, материал направляется в периферийную зону камеры помола. При высокочастотном встречном вращении горизонтальных дисков 4 и 5 нагрузки имеют интенсивный характер. Готовый продукт потоком воздуха выносится из цилиндрического корпуса 1 дезинтегратора через тангенциальное разгрузочное устройство 3.

Для обеспечения работы дезинтегратора предусмотрены технологические зазоры между профилем каждого ударного элемента и рабочими поверхностями горизонтальных дисков, а также между профилями ударных элементов смежных рядов. Так как частицы уменьшаются в размерах при их движении от центра к периферии горизонтальных дисков 4 и 5, то с целью предотвращения проскока частиц между вертикальными цилиндрическими держателями 8, 9 без соударения их и радиальных прямоугольных пластин 10, 11 с частицами материала количество ударных элементов 6 и 7 в каждом ряду увеличивается от центра горизонтальных дисков 4 и 5 к их периферии, а расстояние между смежными вертикальными цилиндрическими держателями в ряду уменьшается от центра к периферии от (2…3)Dmax до (1…2) Dmax.

Применение дезинтегратора предложенной конструкции позволяет значительно повысить эффективность процесса измельчения за счет предварительного измельчения материала в технологических зазорах между радиальными прямоугольными лопастями и радиальными прямоугольными пластинами внутреннего ряда ударных элементов и повышения нагрузок на частицы измельчаемого материала.

Все это приведет к повышению производительности дезинтегратора по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2022 |

|

RU2794796C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2737392C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802949C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2797597C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2748680C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530161C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2688409C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2541647C1 |

Изобретение относится к устройствам для измельчения и смешения различных компонентов. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них рядами ударных элементов 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. Каждый ударный элемент 6 и 7 обоих горизонтальных дисков выполнен т-образным и состоит из вертикального цилиндрического держателя, соответственно, 8 и 9 и жестко закрепленной к его концу радиальной прямоугольной пластины, соответственно, 10 и 11 с обеспечением технологических зазоров между профилем каждого ударного элемента 6, 7 и рабочими поверхностями горизонтальных дисков 4 и 5, а также между профилями ударных элементов 6, 7 смежных рядов. Количество ударных элементов 6 и 7 в ряду увеличивается от центра к периферии горизонтальных дисков 4 и 5. Зазор между смежными вертикальными цилиндрическими держателями 8 и смежными вертикальными цилиндрическими держателями 9 в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В центре на нижнем горизонтальном диске 5 жестко закреплен коллектор 12 в форме конического кольца с большим основанием вверху, в нижней части боковых стенок которого выполнены сквозные квадратные вырезы 13, сторона которых превышает 2Dmax, к задним стенкам 14 которых противоположно вращению нижнего горизонтального диска 5 примыкают радиальные прямоугольные лопасти 15, на внешнем торце каждой из которых выполнен прямоугольный вырез 16, в который с технологическим зазором входят радиальные прямоугольные пластины 10 т-образных ударных элементов 6 внутреннего ряда, жестко закрепленных на нижней поверхности верхнего горизонтального диска 4. Обеспечивается повышение эффективности процесса измельчения и смешения за счет интенсивного движения частиц различных компонентов в периферийной зоне рабочей камеры. 5 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что каждый ударный элемент обоих горизонтальных дисков выполнен т-образным и состоит из вертикального цилиндрического держателя и жестко закрепленной к его концу радиальной прямоугольной пластины с обеспечением технологических зазоров между профилем каждого ударного элемента и рабочими поверхностями горизонтальных дисков, а также между профилями ударных элементов смежных рядов, при этом количество ударных элементов в ряду увеличивается от центра к периферии горизонтальных дисков, а зазор между смежными вертикальными цилиндрическими держателями в ряду уменьшается от (2…3) Dmax до (1…2) Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в центре на нижнем горизонтальном диске жестко закреплен коллектор в форме конического кольца с большим основанием вверху, в нижней части боковых стенок которого выполнены сквозные квадратные вырезы, сторона которых превышает 2Dmax, к задним стенкам которых противоположно вращению нижнего горизонтального диска примыкают радиальные прямоугольные лопасти, на внешнем торце каждой из которых выполнен прямоугольный вырез, в который с технологическим зазором входят радиальные прямоугольные пластины т-образных ударных элементов внутреннего ряда, жестко закрепленных на нижней поверхности верхнего горизонтального диска.

| Дезинтегратор | 1989 |

|

SU1694211A1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530155C1 |

| Устройство для защиты различных материалов от атмосферных осадков | 1986 |

|

SU1491374A1 |

| US 5660339 A1, 26.08.1997 | |||

| DE 4124855 C2, 01.02.2001. | |||

Авторы

Даты

2023-05-11—Публикация

2022-11-25—Подача