Изобретение относится к гранулятору с псевдоожиженным слоем для получения карбамидсодержащих гранулятов, способу получения карбамидсодержащего гранулята и применению гранулятора с псевдоожиженным слоем для получения карбамидсодержащего гранулята.

Вследствие роста населения во всем мире разработке гибких и эффективных удобрений придается большое и растущее значение. При этом роль играют не только само удобрение, т.е. химический состав, но и переработка в виде пригодной для транспортировки упаковки и внесение в почву. Наибольшее значение придается, разумеется, гранулированию в виде одинаковых по величине и составу частиц. При этом важными параметрами являются низкое пылеобразование, прочность, низкая тенденция к агрегированию, одинаковая величина, устойчивость при хранении и стойкость. Зарекомендовавшей себя техникой гранулирования является гранулирование в псевдоожиженном слое, которое по сравнению, например, с техникой приллирования и брикетирования обладает улучшенными свойствами частиц.

Пример получения карбамидсодержащего гранулированного удобрения посредством гранулирования в псевдоожиженном слое приведен в WO 2010/060535 А1, например, в параграфах [0025]-[0035], фиг. 1 или в US 4701353 А, DE 3116778 А1 и US 4219589 А.

Очень большая доля мирового производства удобрений приходится на карбамидсодержащее удобрение. Это водорастворимое удобрение распадается в почве на соли аммония или нитраты и представляет собой важное базовое удобрение. Это карбамидсодержащее удобрение может комбинироваться с другими элементами, такими как калий, фосфаты или соединения серы.

Применение карбамидно-серного удобрения в сельском хозяйстве известно уже давно. В случае таких смесей удобрений растение может одновременно получать оба элемента азот и серу, так что можно сэкономить на стадиях внесения дополнительного удобрения и на его стоимости. В комбинации с карбамидом это обеспечивает, например, питание высаженных растений на раннем этапе азотом через карбамид и серой на последующих этапах роста.

По этой причине карбамидно-серным удобрениям с однородным распределением карбамида и серы придается все большее значение. Примеры приведены, например, в US 4330319 А.

Современные грануляционные установки для получения карбамидсодержащих гранулированных удобрений обеспечивают объем производства в диапазоне 2000-4000 т/сутки. Эти объемы производства обуславливают в то же время соответствующий подбор размеров и параметров гранулятора с псевдоожиженным слоем. В одном примере в грануляторе с псевдоожиженным слоем с одной узкой стороны находится выпуск для гранулята, а с противоположной стороны – впуск для гранулята/затравочного материала. Как правило, у небольших грануляторов с псевдоожиженным слоем (примерно до 30 м2) при технической реализации это не представляет проблему.

Для дальнейшей транспортировки гранулята в контур грохочения/измельчения на выпуске гранулятора с псевдоожиженным слоем часто расположены крупноячеистый грохот для отделения крупных агломератов или чрезмерно больших частиц, а затем по меньшей мере один ковшовый элеватор, который подает гранулят вверх к грохотам в грануляционном здании. От этой самой высокой точки в грануляционной установке твердое вещество затем попадает на все дальнейшие технологические стадии и агрегаты грануляционной установки предпочтительно исключительно за счет силы тяжести. От грохотов, например, около 30% гранулята возвращается по наклонным лоткам в качестве затравочного материала/возврата обратно к впускной стороне гранулятора с псевдоожиженным слоем. Впускная сторона лежит напротив выпускной стороны, и обе образуют соответственно узкую сторону гранулятора с псевдоожиженным слоем. Наклон этих лотков выбран так, что продукт свободно течет, но не падает, чтобы гарантировать равномерное течение продукта. Это приводит к тому, что за счет внешнего перекрытия горизонтального расстояния между выпускной стороной для гранулята и впускной стороной для затравочного материала возрастает также высота здания, например, на коэффициент 1,2-1,7. В результате выше становится не только подающий гранулят вверх ковшовый элеватор, но и все здание, и возникает много неиспользуемого объема здания. Таким образом, в прежнем варианте компоновки по мере увеличения длины гранулятора с псевдоожиженным слоем все выше и выше становится здание, в котором он размещен.

ЕР 2832439 А1 раскрывает покрытый гранулятор с псевдоожиженным слоем и пример конструкции.

ЕР 1581333 В1 раскрывает гранулятор с псевдоожиженным слоем в компактной конструкции для гранулирования нитратсодержащих частиц.

ЕР 0900589 А1 раскрывает энергосберегающий гранулятор с псевдоожиженным слоем и способ, в котором можно отказаться от рециркуляции частиц продукта.

Задачей изобретения является создание гранулятора с псевдоожиженным слоем, который не имел бы описанных недостатков предшествующего уровня техники. Грануляционное здание даже в случае больших объемов производства карбамидсодержащего гранулята и, тем самым, очень длинных грануляторов с псевдоожиженным слоем должно иметь как можно более компактную конструкцию с небольшим количеством неиспользуемого объема пространства.

Задача изобретения решается посредством гранулятора с псевдоожиженным слоем для получения карбамид- или нитратсодержащего гранулята по п. 1 формулы. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы.

Эта задача решается также посредством способа получения карбамидсодержащего гранулята по п. 26 формулы. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы.

Кроме того, изобретение включает в себя применение заявленного гранулятора с псевдоожиженным слоем для получения карбамидсодержащего гранулята.

Заявленный гранулятор с псевдоожиженным слоем для получения карбамид- или нитратсодержащего гранулята содержит по меньшей мере:

- внутреннее пространство гранулятора со стенками внутреннего пространства гранулятора, включающими по меньшей мере первую боковую стенку гранулятора, вторую боковую стенку гранулятора, переднюю стенку гранулятора, проходящую в поперечном направлении относительно боковых стенок гранулятора, и заднюю стенку гранулятора, также проходящую в поперечном направлении относительно боковых стенок гранулятора, на противоположном передней стенке гранулятора конце внутреннего пространства гранулятора;

- расположенную горизонтально перфорированную плиту, ограничивающую внутреннее пространство гранулятора снизу;

- по меньшей мере одно впускное отверстие для затравочного материала и по меньшей мере одно выпускное отверстие для гранулята;

- причем указанное по меньшей мере одно выпускное отверстие для гранулята расположено на расстоянии перед задней стенкой гранулятора.

Согласно предпочтительному варианту осуществления изобретения по меньшей мере одно выпускное отверстие для гранулята расположено в перфорированной плите.

Согласно предпочтительному варианту осуществления изобретения, во внутреннем пространстве гранулятора расположено по меньшей мере одно отклоняющее устройство, которое вызывает отклонение потока гранул во внутреннем пространстве гранулятора таким образом, что гранулы по меньшей мере однократно отклоняются в направлении, отличающемся от их начального направления течения, к выпускному отверстию для гранулята.

Согласно предпочтительному варианту осуществления изобретения, во внутреннем пространстве гранулятора расположено по меньшей мере одно отклоняющее устройство, которое вызывает многократное отклонение потока гранул во внутреннем пространстве гранулятора от их начального направления течения к выпускному отверстию для гранулята.

Согласно предпочтительному варианту осуществления изобретения, во внутреннем пространстве гранулятора расположено по меньшей мере одно отклоняющее устройство, которое вызывает отклонение потока гранул во внутреннем пространстве гранулятора в общей сложности примерно на 180° от их начального направления течения к выпускному отверстию для гранулята.

Согласно предпочтительному варианту осуществления изобретения, отклоняющее устройство содержит по меньшей мере одну отклоняющую плиту, которая проходит приблизительно в направлении течения гранул или под острым углом к направлению течения гранул и расположена на расстоянии от боковых стенок гранулятора.

Согласно предпочтительному варианту осуществления изобретения, отклоняющее устройство содержит по меньшей мере две отклоняющие плиты, которые образуют между собой острый или прямой угол или расположены параллельно друг другу.

Согласно предпочтительному варианту осуществления изобретения, отклоняющее устройство содержит по меньшей мере две отклоняющие плиты, из которых первая отклоняющая плита проходит, при необходимости на расстоянии рядом с выпускным отверстием для гранулята, приблизительно в направлении течения гранул, а вторая отклоняющая плита, которая проходит перед выпускным отверстием для гранулята, приблизительно поперек направления течения гранул.

Вместо отдельных отклоняющих плит, которые образуют между собой острый или прямой угол и, таким образом, изначально экранируют выпускное отверстие для гранулята от текущих в первоначальном направлении течения гранул и вызывают отклонение, можно также предусмотреть, например, дугообразно выполненную отклоняющую плиту, имеющую такую форму, что она экранирует выпускное отверстие для гранулята с одной, двух или трех сторон, но имеет отверстие по меньшей мере на стороне, обращенной к задней стенке гранулятора, так что отклоненные гранулы направляются оттуда в выпускное отверстие для гранулята.

Заявленный гранулятор с псевдоожиженным слоем содержит по меньшей мере одно внутреннее пространство гранулятора со стенками внутреннего пространства гранулятора. Стенки внутреннего пространства гранулятора включают по меньшей мере первую боковую стенку гранулятора (предпочтительно в качестве длинной стороны гранулятора с псевдоожиженным слоем), вторую боковую стенку гранулятора (предпочтительно в качестве длинной стороны гранулятора с псевдоожиженным слоем), переднюю стенку гранулятора (предпочтительно в качестве короткой или узкой стороны) и заднюю стенку гранулятора (предпочтительно в качестве короткой или узкой стороны). Внутри внутреннего пространства гранулятора, предпочтительно горизонтально над полом внутреннего пространства, расположена перфорированная плита. Предпочтительно в, над или на перфорированной плите расположены распылительные форсунки. В качестве альтернативы форсунки могут быть также расположены отдельно от перфорированной плиты, например, над ней или сбоку во внутреннем пространстве гранулятора (например, на боковых стенках гранулятора). Форсунки предпочтительно соединены с подводящими линиями распыляющего газа и подводящими линиями расплава для подачи расплава карбамидсодержащего удобрения. Термин «расплав карбамидсодержащего удобрения» включает в себя в контексте изобретения также (в рамках технической чистоты и долей воды, как правило, 1-10 мас.%) чистые расплавы карбамида или растворы карбамида или чистые расплавы карбамида или растворы карбамида с гранулирующей добавкой, такой как, например, формальдегид, поливиниламины, полиэтиленвинилы (например, полиэтиленамин), полиэтиленимины, карбоновые кислоты и/или альдегиды. В качестве опции подводящие линии распыляющего газа и подводящие линии расплава могут быть реализованы также в виде комбинированной линии. Термин «подводящая линия для распыляющего газа» включает в себя в контексте изобретения газоподводящие линии, которые вместе с подлежащим гранулированию расплавом из подводящих линий расплава создают в распылительных форсунках тонкодисперсные капельки расплава («атомизированные» капельки). Под термином «атомизация» в контексте изобретения не подразумевается разрушение или разложение капелек расплава на отдельные атомы, а, скорее, создание мелких капелек расплава, предпочтительно в диапазоне 1-200 мкм. Термин «расплав» включает в себя в контексте изобретения концентрированные растворы, суспензии, эмульсии или дисперсии, предпочтительно с долей компонента, подлежащего растворению в карбамидсодержащем расплаве, от более 0,5 мас.% вплоть до 50 мас.%, особенно предпочтительно менее 30 мас.%. Кроме того, предусмотрены одно или более впускных отверстий для затравочного материала и одно или более выпускных отверстий для гранулята, причем расстояние между впускным отверстием(ями) для затравочного материала и выпускным отверстием(ями) для гранулята образует (воображаемое) направление течения гранулята. Термин «впускное отверстие для затравочного материала» описывает одно или более отверстий или подводов, через которые более мелкие (меньше желаемого размера гранул) частицы вводятся в гранулятор с псевдоожиженным слоем в качестве частиц затравочного материала. Посредством распылительных форсунок частицы затравочного материала нагружаются капельками расплава. За счет этого нагружения («нарастания») частицы затравочного материала непрерывно растут. За счет роста частицы на микроскопическом уровне предпочтительно кажутся «подобными малине», состоящей из сердцевины с наплавленными застывшими (кристаллизовавшимися) каплями.

Заявленный гранулятор с псевдоожиженным слоем отличается тем, что выпускное отверстие для гранулята расположено на расстоянии от и перед задней стенкой гранулятора. За счет этого гранулят выгружается не на наиболее удаленном конце внутреннего пространства гранулятора по отношению к впускному отверстию для затравочного материала, как в случае традиционного гранулятора с псевдоожиженным слоем, а отклоняется подходящим отклоняющим устройством в направлении, отличном от направления главного течения, и подается к выпускному отверстию для гранулята в области, лежащей, если смотреть в направлении течения, на расстоянии перед задней стенкой гранулятора.

Кроме того, выпускное отверстие для гранулята расположено в перфорированной плите. В заявленном выполнении выпускное отверстие для гранулята окружено, например, отклоняющими плитами, предпочтительно U-образно, причем напротив задней стенки гранулятора не предусмотрено никакой отклоняющей плиты, или предусмотрена отклоняющая плита с отверстием. При этом отклоняющие плиты вызывают обтекание с последующим отклонением находящихся в псевдоожиженном слоем гранул сначала мимо выпускного отверстия для гранулята, а затем с обратным направлением течения внутри отклоняющих плит в выпускное отверстие для гранулята. Тем самым, выгрузка гранулята может быть расположена внутри внутреннего пространства гранулятора. Это неожиданным образом уменьшает расстояние между выгрузкой гранулята (выпускным отверстием для гранулята) и впуском для возврата/затравочного материала (впускным отверстием для затравочного материала) на примерно 20-50%. За счет смещения выгрузки гранулята уменьшаются требуемая высота ковшового элеватора и высота грануляционного здания.

Предпочтительно внутреннее пространство гранулятора содержит подводящую линию псевдоожижающего газа, а также расположенные в или на перфорированной плите распылительные форсунки с подводящими линиями расплава и подводящими линиями распыляющего газа. Подводящие линии расплава и подводящие линии распыляющего газа могут быть выполнены в виде отдельных или комбинированных подводящих линий. Подводящая линия псевдоожижающего газа обеспечивает подачу воздушного или газового потока, который снизу через перфорированную плиту создает псевдоожиженный слой из гранул над перфорированной плитой.

Предпочтительно внутреннее пространство гранулятора над перфорированной плитой включает в себя зоны роста и зоны охлаждения. Предпочтительно в зонах роста, как сказано выше, в перфорированных плитах расположены распылительные форсунки, а в зонах охлаждения распылительные форсунки отсутствуют, или, при необходимости, их меньше, чем в зонах роста. Чередование зон роста и зон охлаждения обеспечивает управление ростом частиц и распределением температуры. Это полезно, в частности, для предотвращения образования биурета при высоких температурах.

В предпочтительном варианте в области передней стенки гранулятора расположены два впускных отверстия для затравочного материала. Дополнительно, в зависимости от величины гранулятора с псевдоожиженным слоем, на первой и второй боковых стенках гранулятора могут быть расположены дополнительные впускные отверстия для затравочного материала. В рамках изобретения в качестве опции в других местах также возможны дополнительные впускные отверстия для затравочного материала. Особенно предпочтительно третье и четвертое впускные отверстия для затравочного материала расположены в сообщении с зоной роста. Дополнительные впускные отверстия для затравочного материала обеспечивают управление и дополнительный контроль температуры процесса роста гранул.

Предпочтительно выпускное отверстие для гранулята расположено в перфорированной плите и не касается задней стенки гранулятора.

В другом предпочтительном варианте отклоняющие плиты (8.1, 8.1+i, где i = 0, 1, 2, 3, …) расположены U-образно или окружая выпускное отверстие для гранулята. Выражение «U-образно или окружая» включает в себя также круглое, закругленное, прямое, многоугольное расположение отклоняющих плит. Иллюстративная геометрия включает в себя прямоугольное или квадратное расположение, при котором сторона, лежащая напротив задней стенки гранулятора, отсутствует или имеет отверстие для пропуска через него гранулята.

Кроме того, предпочтительно между зонами роста и зонами охлаждения расположены разделительные перегородки, предпочтительно разделительные перегородки имеют проходные отверстия. Особенно предпочтительно проходные отверстия расположены в нижней области рядом или примыкая к перфорированной плите.

В другом предпочтительном варианте отклоняющая плита выполнена в виде части разделительной перегородки. Этот вариант включает в себя также участок разделительной перегородки, не имеющий никакого проходного отверстия для гранул.

Кроме того, предпочтительно выпускное отверстие для гранулята расположено в зоне охлаждения.

Предпочтительно выпускное отверстие для гранулята через крупноячеистый грохот для отделения крупных кусков и чрезмерно больших агломератов гранулята соединено с транспортирующим устройством, например, одним или двумя ковшовыми элеваторами и/или другими транспортирующими средствами. Термин «соединено» в контексте изобретения включает в себя дополнительные промежуточные конструктивные элементы, например, охладитель с псевдоожиженным слоем. Транспортирующее устройство обеспечивает дальнейшую транспортировку охлажденного гранулята в грануляционном здании вверх к устройству грохочения, предпочтительно расположенному там. Устройство грохочения обеспечивает разделение гранул на гранулы в предпочтительном размерном диапазоне (например, часто 2-4 мм для карбамидсодержащих частиц), частицы меньше предпочтительного размерного диапазона и частицы больше предпочтительного размерного диапазона. Предпочтительно частицы больше предпочтительного размерного диапазона измельчаются в дробилке или мельнице и вместе с частицами меньше предпочтительного размерного диапазона возвращаются в качестве частиц затравочного материала через впускное отверстие(ия) для затравочного материала во внутреннее пространство гранулятора. Возврат частиц затравочного материала предпочтительно происходит только за счет силы тяжести, чтобы минимизировать аппаратные затраты на транспортировку частиц затравочного материала. Для этого используются, например, лотки, угол наклона которых больше угла естественного откоса гранулята. Эта компоновка по существу определяет высоту грануляционного здания.

В другом предпочтительном варианте транспортирующее устройство расположено, если смотреть в направлении течения гранулята, на расстоянии 20-80% общей длины первой или второй боковой стенки гранулятора от внешней кромки первой или второй боковой стенки гранулятора. Заявленное выполнение гранулятора с псевдоожиженным слоем обеспечивает возможность располагать транспортирующее устройство по центру по отношению к продольной стороне гранулятора с псевдоожиженным слоем. Выражение «на расстоянии 20-80% общей длины первой или второй боковой стенки гранулятора от внешней кромки первой или второй боковой стенки гранулятора» означает в контексте изобретения, что транспортирующее устройство расположено от передней стенки гранулятора на расстоянии 20-80% общей длины первой или второй боковой стенки гранулятора. При длине первой или второй боковой стенки гранулятора, например, 20 м транспортирующее устройство расположено на расстоянии от передней стенки гранулятора от 4 м (20%) до 16 м (80%) вне внутреннего пространства гранулятора рядом с первой или второй боковой стенкой гранулятора. За счет более центрального расположения транспортирующего устройства и последующего устройства грохочения можно уменьшить общую высоту грануляционного здания, т.к. уменьшается преодолеваемая с помощью наклонных лотков дистанция от транспортирующего устройства до впускного отверстия для затравочного материала. Термин «расположено» относится к центру поверхности дна транспортирующего устройства.

В альтернативном варианте выпускное отверстие для гранулята либо соединено с отдельным охладителем с псевдоожиженным слоем, предпочтительно через крупноячеистый грохот для отделения крупных кусков и чрезмерно больших агломератов гранулята, либо выпускное отверстие для гранулята не соединено ни с каким отдельным охладителем с псевдоожиженным слоем. Особенно предпочтительно выпускное отверстие для гранулята не соединено ни с каким отдельным охладителем с псевдоожиженным слоем. В этом варианте гранулятор с псевдоожиженным слоем и охладитель с псевдоожиженным слоем объединены в заявленном грануляторе с псевдоожиженным слоем.

Предпочтительно перфорированная плита имеет наклонные отверстия, особенно предпочтительно наклонные отверстия расположены под углом 20-60° к поверхности перфорированной плиты. Выражение «наклонные отверстия» включает в себя в контексте изобретения расположенные на перфорированной плите отверстия, высечки, выемки, возвышения, углубления и аналогичные элементы, выполненные на перфорированной плите, расположенные на перфорированной плите или полученные деформацией перфорированной плиты, которые обеспечивают отклонение воздушного потока, отличное от вертикального распространения через простое плоское, возможно кольцеобразное, отверстие. Наклонные отверстия предпочтительно имеют максимальный диаметр 1-3 мм.

Кроме того, предпочтительно наклонные отверстия наклонены в разных направлениях, особенно предпочтительно в направлении течения гранулята, в частности, особенно предпочтительно в направлении течения гранулята вокруг отклоняющих плит в направлении выпускного отверстия для гранулята. Расположение по-разному наклонных отверстий способствует ведению гранул через гранулятор с псевдоожиженным слоем и вдоль отклоняющих плит в выпускное отверстие для гранулята.

Изобретение также относится к способу получения карбамид- или нитратсодержащего гранулята, включающему в себя по меньшей мере следующие стадии. На первой стадии обеспечивают карбамид- и/или нитратсодержащий расплав или концентрированный карбамидсодержащий раствор. Предпочтительно расплав также содержит массовую долю воды 1-5 мас.%, особенно предпочтительно остальные массовые доли составляют карбамид, элементарная сера, гранулирующие добавки, эмульгирующие добавки и/или сульфат аммония. На следующей стадии осуществляют распыление карбамидсодержащего расплава в гранулятор с псевдоожиженным слоем, описанный выше и заполненный псевдоожиженными гранулами. На следующей стадии осуществляют гранулирование карбамид- и/или нитратсодержащего расплава и получают карбамид- или нитратсодержащий гранулят. За счет осаждения капель расплава на псевдоожиженные частицы расплав застывает на поверхности частиц, в результате чего получают карбамид- или нитратсодержащий гранулят.

Предпочтительно используемый в заявленном способе карбамидсодержащий расплав содержит сульфат аммония, элементарную серу, нитрат аммония, микроэлементы, гранулирующие добавки, эмульгирующие добавки и/или их смеси. Особенно предпочтительно карбамидсодержащий расплав содержит 2-30 мас.% серы, в частности, предпочтительно 5-20 мас.%. Выражение «карбамидсодержащий расплав удобрения» включает в себя в контексте изобретения также (в рамках технической чистоты и с долей воды, как правило, 2-10 мас.%) чистые расплавы или растворы карбамида или чистые расплавы или растворы карбамида с гранулирующей добавкой, такой как, например, формальдегид, поливиниламины, полиэтиленвинилы (например, полиэтиленамин), полиэтиленимины, карбоновые кислоты и/или альдегиды.

Изобретение также относится к применению описанного выше заявленного гранулятора с псевдоожиженным слоем для получения карбамидсодержащего гранулята, особенно предпочтительно карбамидсодержащего гранулята, содержащего элементарную серу и/или сульфат аммония.

Изобретение более подробно описано ниже со ссылкой на чертежи. Чертежи представлены не в масштабе и не ограничивают изобретение изображенными на них вариантами его осуществления.

На чертежах изображены:

- фиг. 1: схематичный вид сверху гранулятора с псевдоожиженным слоем в соответствии с предшествующим уровнем техники;

- фиг. 2: схематичный вид сверху примера заявленного гранулятора с псевдоожиженным слоем;

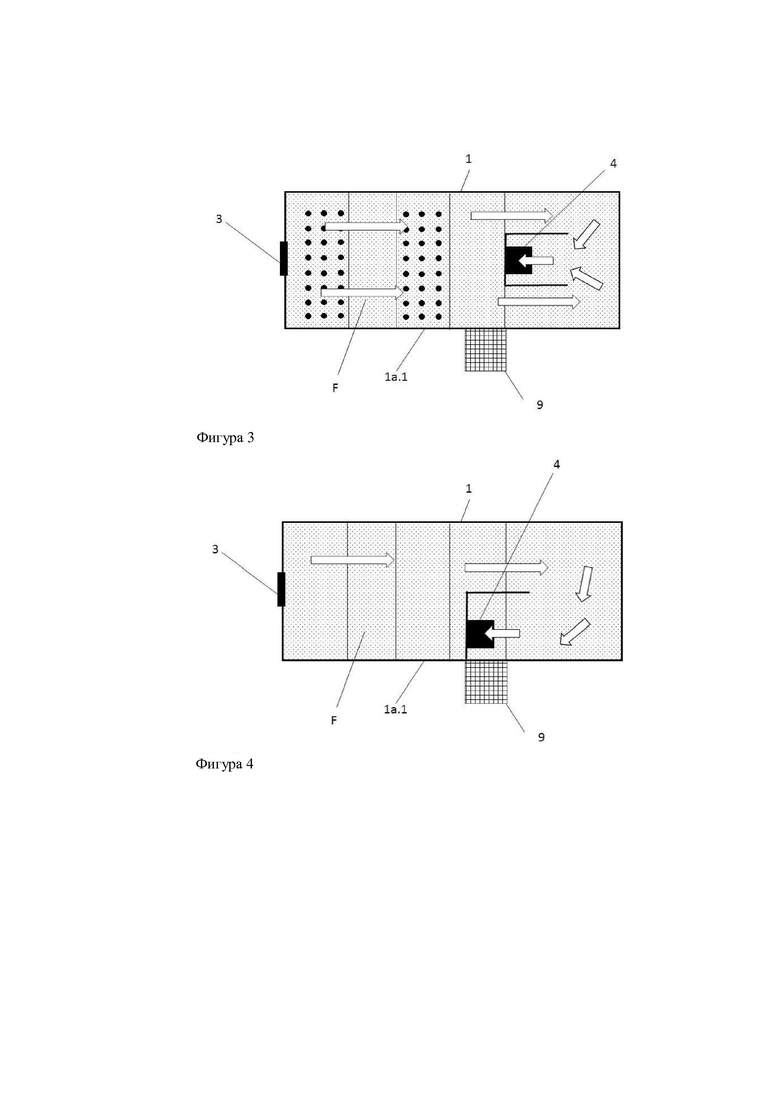

- фиг. 3: другой схематичный вид сверху заявленного гранулятора с псевдоожиженным слоем;

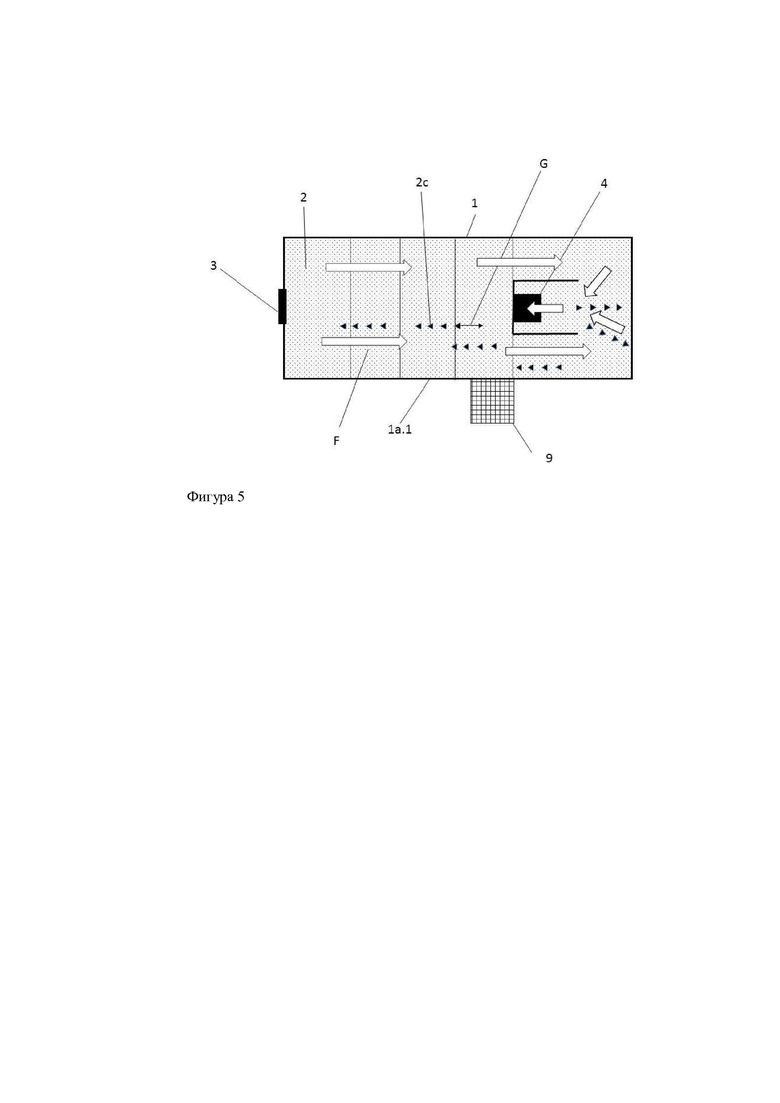

- фиг. 4: другой схематичный вид сверху альтернативного выполнения заявленного гранулятора с псевдоожиженным слоем;

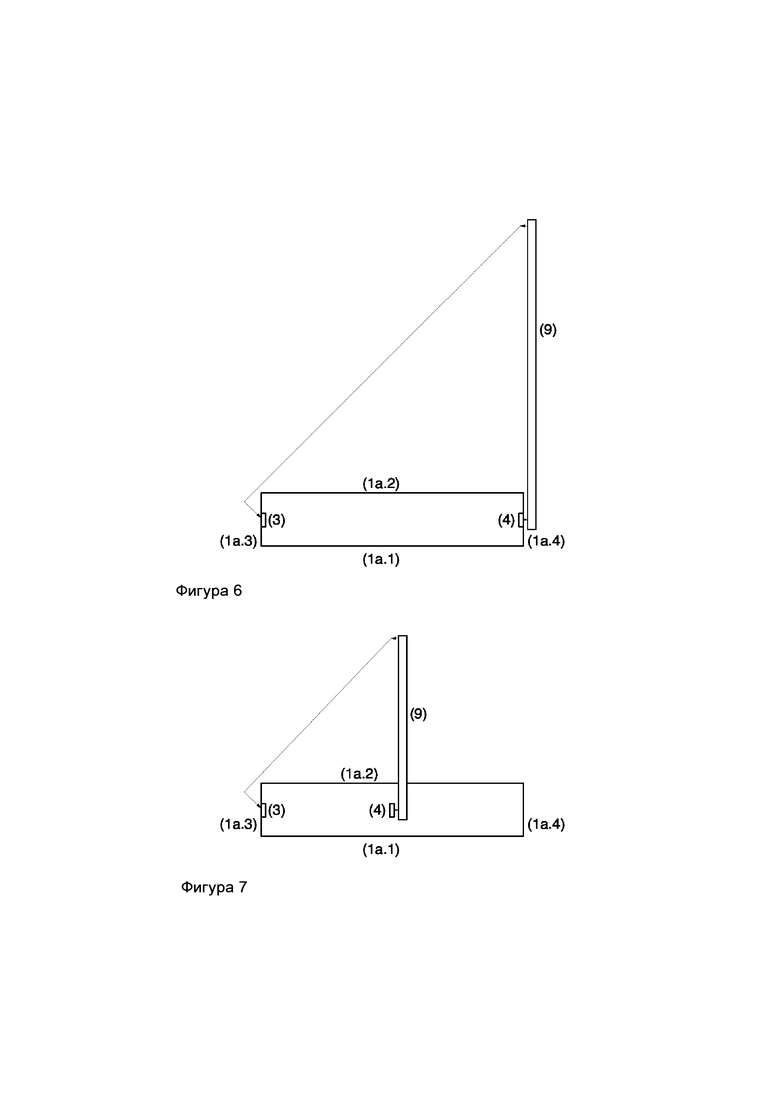

- фиг. 5: другой предпочтительный схематичный вид сверху заявленного гранулятора с псевдоожиженным слоем;

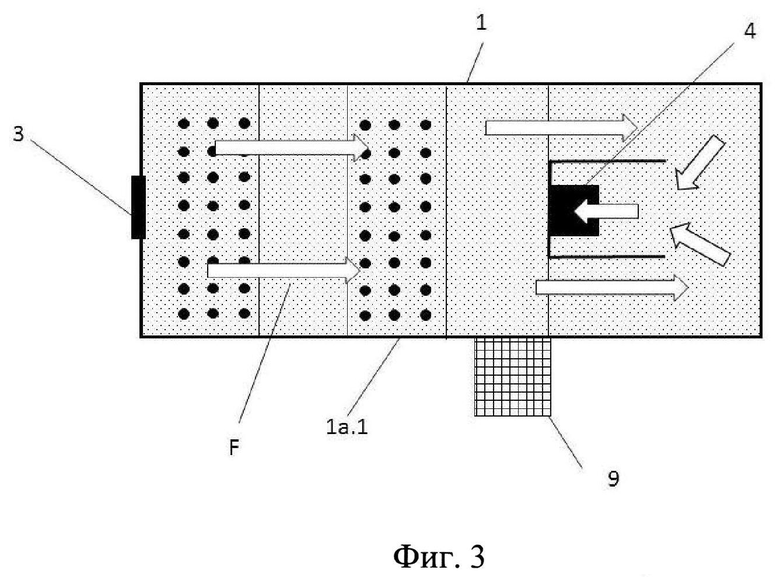

- фиг. 6: схематичный упрощенный вид сбоку гранулятора с псевдоожиженным слоем в соответствии с предшествующим уровнем техники;

- фиг. 7: соответствующий схематичный упрощенный вид сбоку заявленного гранулятора с псевдоожиженным слоем.

На фиг. 1 изображен схематичный вид сверху традиционного гранулятора с псевдоожиженным слоем в соответствии с предшествующим уровнем техники, содержащего по меньшей мере одно внутреннее пространство 1 гранулятора со стенками 1а внутреннего пространства гранулятора, ограничивающими это внутреннее пространство гранулятора. Стенки 1а внутреннего пространства включают по меньшей мере первую, приблизительно вертикальную, боковую стенку 1а.1 гранулятора, которая предпочтительно наклонена вверх, слегка от центральной линии гранулятора с псевдоожиженным слоем, и наружу , которая ограничивает внутреннее пространство гранулятора вдоль первой продольной стороны, вторую, приблизительно вертикальную, боковую стенку 1а.2 гранулятора, которая предпочтительно наклонена вверх, слегка от центральной линии гранулятора с псевдоожиженным слоем, и наружу, которая проходит параллельно и на расстоянии от первой боковой стенки гранулятора и ограничивает внутреннее пространство гранулятора вдоль его второй продольной стороны, предпочтительно приблизительно вертикальную переднюю стенку 1а.3 гранулятора, которая предпочтительно проходит в направлении поперек обеим боковым стенкам гранулятора и соединяет их между собой, и предпочтительно приблизительно вертикальную заднюю стенку 1а.4 гранулятора, которая проходит на расстоянии и предпочтительно параллельно передней стенке гранулятора и, тем самым, противоположна передней стенке гранулятора. Таким образом, в данном примере гранулятор с псевдоожиженным слоем предпочтительно имеет в виде сверху прямоугольное внутреннее пространство, которое, возможно, может быть также квадратным. Для упрощения в данной заявке употребляется термин «продольная сторона», которая соответствует протяженности гранулятора с псевдоожиженным слоем в направлении транспортировки гранул во внутреннем пространстве гранулятора, обозначенном на фиг. 1, 2 стрелкой. Передняя стенка 1а.3 гранулятора, лежащая на той стороне, на которой не соответствующие спецификации гранулы входят во внутреннее пространство гранулятора, и задняя стенка 1а.4 гранулятора, лежащая на той стороне, на которой в традиционном грануляторе с псевдоожиженным слоем гранулы выходят из внутреннего пространства гранулятора, проходят, тем самым, в поперечном направлении и поперек главного направления транспортировки гранул.

Вниз внутреннее пространство 1 гранулятора, в котором создается псевдоожиженный слой гранул, ограничено перфорированной плитой 2, которая, как правило, проходит горизонтально и может простираться, например (однако необязательно), по всей длине и по всей ширине внутреннего пространства 1 гранулятора. Тем самым, над перфорированной плитой 2 в приблизительно параллелепипеидальном или корытообразном объеме создается псевдоожиженный слой гранул. В, над или на перфорированной плите расположено множество распылительных форсунок 5, как правило, на расстоянии друг от друга, которые могут быть расположены, например, рядами. Распылительные форсунки 5 соединены с подводящими линиями распыляющего газа и подводящими линиями расплава (не показаны). Кроме того, над перфорированной плитой 2 обеспечено одно или более впускных отверстий 3 для затравочного материала, а одно или более выпускных отверстий 4 для гранулята обеспечены в перфорированной плите 2, причем расстояние между впускным отверстием 3 для затравочного материала и выпускным отверстием 4 для гранулята образует (воображаемое) направление (I) (см. стрелку) течения гранулята. К перфорированной плите 2 снизу подается (не показано) псевдоожижающая среда, например, воздух. Впускное отверстие 3 для затравочного материала обеспечивает загрузку более мелких (меньше желаемого размера гранулята) гранул в качестве частиц затравочного материала в гранулятор с псевдоожиженным слоем. Если смотреть в направлении течения, то внутреннее пространство гранулятора также предпочтительно содержит одну или более разделительных перегородок 7, которые отстоят друг от друга и проходят в поперечном направлении гранулятора. Впускные отверстия 3 для затравочного материала могут быть расположены на передней стенке 1а.3 гранулятора и/или на первой боковой стенке 1а.1 гранулятора и/или на второй боковой стенке 1а.2 гранулятора, если смотреть в направлении течения гранулята, соответственно между первой и второй разделительными перегородками 7.

Посредством распылительных форсунок 5 и подводящих линий (не показаны) для расплава 6а и распыляющего воздуха 6b частицы затравочного материала нагружаются капельками расплава. За счет этого нагружения («нарастания») частицы затравочного материала непрерывно растут. Предпочтительно за счет роста частицы на микроскопическом уровне кажутся «подобными малине» из сердцевины с наплавленными застывшими (кристаллизовавшимися) каплями. Перфорированная плита 2 включает в себя зоны (2а, 2аi, где i = 1, 2, 3, …) роста и зоны (2b ,2bi, где i = 1, 2, 3, …) охлаждения. В зонах (2а, 2аi, где i = 1, 2, 3, …) роста расположены распылительные форсунки 5, а в зонах (2b, 2bi, где i = 1, 2, 3, …) охлаждения распылительные форсунки 5 отсутствуют, или, при необходимости (не показано), распылительных форсунок 5 меньше, чем в зонах (2а, 2аi, где i = 1, 2, 3, …) роста. Чередование зон (2а, 2аi, где i = 1, 2, 3, …) роста и зон (2b, 2bi, где i = 1, 2, 3, …) охлаждения обеспечивает управление ростом частиц и распределением температуры. Это полезно, в частности, для предотвращения образования биурета при высоких температурах. Кроме того, если смотреть в направлении течения, разделительные перегородки 7 расположены между зонами 2а роста и зонами 2b охлаждения, разделительные перегородки предпочтительно имеют проходные отверстия (не показаны). Это могут быть, например, щели в области нижней стороны разделительных перегородок 7, образованные, например, за счет того, что разделительные перегородки 7 заканчиваются над перфорированной плитой 2, в результате чего проходные отверстия для гранул образованы в направлении течения от одной зоны к следующей.

На фиг. 2 изображен схематичный вид сверху заявленного гранулятора с псевдоожиженным слоем. Принципиальная конструкция соответствует конструкции традиционного гранулятора с псевдоожиженным слоем, описанной выше со ссылкой на фиг. 1, поэтому описанные выше признаки здесь не повторяются. Сравнив обе фиг. 1 и 2, видно, что в заявленном грануляторе с псевдоожиженным слоем выпускное отверстие для гранулята расположено на расстоянии перед задней стенкой 1а.4 гранулятора. Таким образом, воображаемое кратчайшее расстояние между выпускным отверстием 4 для гранулята и впускным отверстием 3 для затравочного материала, а также передней стенкой 1а.3 гранулятора, при равном конструктивном размере гранулятора в заявленном решении короче, чем у традиционного гранулятора с псевдоожиженным слоем на фиг. 1, т.к. у последнего выпускное отверстие 4 для гранулята находится в области задней стенки 1а.4 гранулятора и, тем самым, лежит, если смотреть от впускного отверстия 3 для затравочного материала, практически на противоположном, если смотреть в продольном направлении, конце гранулятора с псевдоожиженным слоем.

Кроме того, выпускное отверстие 4 для гранулята расположено в перфорированной плите 2 и при этом не касается задней стенки 1а.4 гранулятора. Отводимые там гранулы падают через выпускное отверстие 4 для гранулята в перфорированной плите 2 вниз, например, через соответствующую шахту. Затем известным образом посредством транспортирующего устройства и грохотов гранулы разных размеров отделяются друг от друга и гранулы, не соответствующие требуемой спецификации, возвращаются к впускному отверстию 3 для затравочного материала. Эти подробности на фиг. 2 не показаны.

В заявленной конфигурации выпускное отверстие 4 для гранулята окружено несколькими отклоняющими плитами 8, 8.1, 8.2, 8.3, например, примерно U-образно, причем на лежащей напротив задней стенки 1а.4 гранулятора стороне либо не предусмотрено никакой отклоняющей плиты 8, либо (не показано) предусмотрена отклоняющая плита 8 с отверстием. При этом отклоняющие плиты 8, 8.1, 8.2, 8.3 вызывают обтекание с последующим отклонением находящихся в псевдоожиженном слое гранул сначала мимо выпускного отверстия 4 для гранулята, а затем в обратном направлении течения внутри отклоняющих плит 8, 8.1, 8.2, 8.3 – в выпускное отверстие 4 для гранулята. Таким образом, уменьшается расстояние между выгрузкой гранулята (выпускным отверстием 4 для гранулята) и впуском для возврата/затравочного материала (впускным отверстием 3 для затравочного материала), например, примерно на 20-50%. За счет смещения выпускного отверстия 4 для гранулята соответственно уменьшаются высота, которую требуется преодолеть транспортирующим устройством, и высота грануляционного здания, т.к. возврат не соответствующих спецификации гранул к впускному отверстию 3 для затравочного материала происходит в области над гранулятором с псевдоожиженным слоем, и общая конструктивная высота требуемых для этого устройств является уменьшенной в заявленном решении. Этот аспект более подробно поясняется ниже со ссылкой на схематичные изображения на фиг. 6 и 7.

На фиг. 3 изображен другой схематичный вид сверху заявленного гранулятора с псевдоожиженным слоем. Принципиальная конструкция соответствует конструкции на фиг. 2. На первой боковой стенке 1а.1 гранулятора расположено транспортирующее устройство 9. В качестве альтернативы оно может быть расположено на второй боковой стенке 1а.2 гранулятора. В качестве другой альтернативы на обеих боковых стенках 1а.1, 1а.2 гранулятора может быть расположено по транспортирующему устройству. Направление F течения гранул схематично обозначено стрелками на фиг.3. В противоположность грануляторам с псевдоожиженным слоем предшествующего уровня техники это обеспечивает, как сказано выше, заметно более компактную конструкцию, в частности в отношении высоты грануляционного здания.

На фиг. 4 изображен другой схематичный вид сверху альтернативного выполнения заявленного гранулятора с псевдоожиженным слоем. Принципиальная конструкция соответствует конструкции на фиг. 3. Однако выпускное отверстие 4 для гранулята расположено в перфорированной плите 2 рядом с первой боковой стенкой 1а.1 гранулятора и транспортирующим устройством 9. Это расположение укорачивает путь транспортировки к транспортирующему устройству 9. В качестве альтернативы транспортирующее устройство и выпускное отверстие 4 для гранулята могут быть расположены рядом со второй боковой стенкой 1а.2 гранулятора. Другим альтернативным выполнением являются два выпускных отверстия для гранулята, каждое с транспортирующим устройством, расположенные соответственно рядом с первой 1а.1 и второй 1а.2 боковыми стенками гранулятора.

На фиг. 5 изображен другой предпочтительный схематичный вид сверху альтернативного выполнения заявленного гранулятора с псевдоожиженным слоем. На перфорированной плите 2 обозначены сильно увеличенные по сравнению с реальным размером, схематичные наклонные отверстия 2с. На установленной перфорированной плите отверстия имеют размер, например, 1-3 мм. Для наглядности обозначены лишь отдельные наклонные отверстия 2с. Направление G течения воздуха или псевдоожижающей среды в качестве примера обозначено черной стрелкой. Наклонные отверстия 2с способствуют отклонению направления F течения гранул.

Ниже со ссылкой на схематичные виды сбоку на фиг. 6 и 7 поясняется существенное преимущество заявленной конструкции гранулятора с псевдоожиженным слоем. На обеих фигурах видны передняя 1а.3 и задняя 1а.4 стенки гранулятора, между которыми гранулы, входящие во внутреннее пространство 1 гранулятора через впускное отверстие 3 для затравочного материала, транспортируются в направлении течения (в продольном направлении) к выпускному отверстию 4 для гранулята. Поскольку в традиционном устройстве на фиг. 6 это выпускное отверстие 4 для гранулята расположено в конце внутреннего пространства 1 гранулятора, гранулам приходится пройти весь путь через внутреннее пространство, прежде чем они попадут к выпускному отверстию 4 для гранулята. Следовательно, там расположено изображенное в сильно схематичном упрощенном виде транспортирующее устройство 9, которое должно иметь соответствующую конструктивную высоту, чтобы быть способным возвратить не соответствующие спецификации гранулы через расположенные над гранулятором с псевдоожиженным слоем грохоты в качестве затравочного материала к впускному отверстию 3 для затравочного материала.

Напротив, в заявленном решении выпускное отверстие 4 для гранулята и, тем самым, также идущее от него транспортирующее устройство 9 расположены, скорее, в более близкой к центру части боковой стенки гранулятора на значительном расстоянии до задней стенки 1а.4 гранулятора, так что путь, который должны пройти не соответствующие спецификации гранулы до передней стенки 1а.3 гранулятора и расположенных там впускных отверстий 3 для затравочного материала, значительно короче, и можно существенно уменьшить соответственно также конструктивную высоту транспортирующего устройства 9 и грануляционного здания.

Перечень ссылочных позиций

1 - внутреннее пространство гранулятора

1а - стенки внутреннего пространства гранулятора

1а.1 - первая боковая стенка гранулятора

1а.2 - вторая боковая стенка гранулятора

1а.3 - передняя стенка гранулятора

1а.4 - задняя стенка гранулятора

2 - перфорированная плита

2аi - зона роста

2bi - зона охлаждения

2с - наклонные отверстия

3 - впускное отверстие(я) для затравочного материала

4 - выпускное отверстие(я) для гранулята

5 – распылительные форсунки

6а - подводящие линии расплава

6b - подводящие линии распыляющего газа

7 – разделительные перегородки

8i - отклоняющее устройство/отклоняющие плиты

9 - транспортирующее устройство

F - направление течения гранул

G - направление течения воздуха или псевдоожижающей среды

Группа изобретений относится к гранулятору с псевдоожиженным слоем для получения карбамидсодержащих гранулятов, способу получения карбамидсодержащего гранулята и применению гранулятора с псевдоожиженным слоем для получения карбамидсодержащего гранулята. Гранулятор содержит, по меньшей мере, внутреннее пространство (1) со стенками, включающими по меньшей мере первую боковую стенку (1а.1), вторую боковую стенку (1а.2), переднюю стенку (1а.3), проходящую в поперечном направлении относительно боковых стенок гранулятора, и заднюю стенку (1а.4) гранулятора, также проходящую в поперечном направлении относительно боковых стенок гранулятора, на противоположном передней стенке гранулятора конце внутреннего пространства (1) гранулятора. Горизонтально расположена перфорированная плита (2), ограничивающая внутреннее пространство (1) гранулятора снизу. Гранулятор содержит по меньшей мере одно впускное отверстие (3) для затравочного материала и по меньшей мере одно выпускное отверстие (4) для гранулята. По меньшей мере одно выпускное отверстие для (4) гранулята расположено на расстоянии перед задней стенкой (1а.4) гранулятора. Во внутреннем пространстве (1) гранулятора расположено по меньшей мере одно отклоняющее устройство (8, 8.1, 8.2, 8.3), которое вызывает отклонение потока гранул во внутреннем пространстве (1) гранулятора таким образом, что гранулы по меньшей мере однократно отклоняются в направлении, отличающемся от их начального направления течения, к выпускному отверстию (4) для гранулята. Выпускное отверстие (4) для гранулята окружено с двух или трех сторон отклоняющими плитами (8.1, 8.1+i, где i = 0, 1, 2, 3, …). Напротив задней стенки (1а.4) гранулятора не предусмотрено никакой отклоняющей плиты (8) или предусмотрена отклоняющая плита (8) с отверстием. Получение карбамид- или нитратсодержащего гранулята предусматривает по меньшей мере следующие стадии: обеспечение карбамид- и/или нитратсодержащего расплава, распыление карбамид- и/или нитратсодержащего расплава в гранулятор с псевдоожиженным слоем, гранулирование карбамид- и/или нитратсодержащего расплава и получение карбамид- или нитратсодержащего гранулята. Вышеописанный гранулятор применяют для получения карбамид- или нитратсодержащего гранулята, предпочтительно карбамидсодержащего гранулята, содержащего элементарную серу и/или сульфат аммония. Обеспечивается компактность грануляционного здания с небольшим количеством неиспользуемого объема пространства. 3 н. и 23 з.п. ф-лы, 7 ил.

1. Гранулятор с псевдоожиженным слоем для получения карбамид- или нитратсодержащего гранулята, содержащий, по меньшей мере:

- внутреннее пространство (1) гранулятора со стенками (1а) внутреннего пространства гранулятора, включающими по меньшей мере первую боковую стенку (1а.1) гранулятора, вторую боковую стенку (1а.2) гранулятора, переднюю стенку (1а.3) гранулятора, проходящую в поперечном направлении относительно боковых стенок гранулятора, и заднюю стенку (1а.4) гранулятора, также проходящую в поперечном направлении относительно боковых стенок гранулятора, на противоположном передней стенке гранулятора конце внутреннего пространства (1) гранулятора;

- расположенную горизонтально перфорированную плиту (2), ограничивающую внутреннее пространство (1) гранулятора снизу;

- по меньшей мере одно впускное отверстие (3) для затравочного материала и по меньшей мере одно выпускное отверстие (4) для гранулята;

отличающийся тем, что по меньшей мере одно выпускное отверстие для (4) гранулята расположено на расстоянии перед задней стенкой (1а.4) гранулятора;

причем во внутреннем пространстве (1) гранулятора расположено по меньшей мере одно отклоняющее устройство (8, 8.1, 8.2, 8.3), которое вызывает отклонение потока гранул во внутреннем пространстве (1) гранулятора таким образом, что гранулы по меньшей мере однократно отклоняются в направлении, отличающемся от их начального направления течения, к выпускному отверстию (4) для гранулята; и

причем выпускное отверстие (4) для гранулята окружено с двух или трех сторон отклоняющими плитами (8.1, 8.1+i, где i = 0, 1, 2, 3, …), причем напротив задней стенки (1а.4) гранулятора не предусмотрено никакой отклоняющей плиты (8) или предусмотрена отклоняющая плита (8) с отверстием.

2. Гранулятор по п. 1, отличающийся тем, что по меньшей мере одно выпускное отверстие для (4) гранулята расположено в перфорированной плите (2).

3. Гранулятор по п. 1 или 2, отличающийся тем, что во внутреннем пространстве (1) гранулятора расположено по меньшей мере одно отклоняющее устройство (8, 8.1, 8.2, 8.3), которое вызывает многократное отклонение потока гранул во внутреннем пространстве (1) гранулятора от их начального направления течения к выпускному отверстию (4) для гранулята.

4. Гранулятор по любому из пп. 1-3, отличающийся тем, что во внутреннем пространстве (1) гранулятора расположено по меньшей мере одно отклоняющее устройство (8, 8.1, 8.2, 8.3), которое вызывает отклонение потока гранул во внутреннем пространстве (1) гранулятора в общей сложности примерно на 180° от их начального направления течения к выпускному отверстию (4) для гранулята.

5. Гранулятор по любому из пп. 1-4, отличающийся тем, что отклоняющее устройство содержит по меньшей мере одну отклоняющую плиту (8.1, 8.1+i, где i = 0, 1, 2, 3, …), которая проходит приблизительно в направлении течения гранул или под острым углом к направлению течения гранул и расположена на расстоянии от боковых стенок (1а.1, 1а.2) гранулятора.

6. Гранулятор по любому из пп. 1-5, отличающийся тем, что отклоняющее устройство содержит по меньшей мере две отклоняющие плиты (8.1, 8.1+i, где i = 0, 1, 2, 3, …), которые образуют между собой острый или прямой угол или расположены параллельно друг другу.

7. Гранулятор по любому из пп. 1-6, отличающийся тем, что отклоняющее устройство содержит по меньшей мере две отклоняющие плиты (8.1, 8.1+i, где i = 0, 1, 2, 3, …), из которых первая отклоняющая плита проходит, при необходимости на расстоянии рядом с выпускным отверстием (4) для гранулята, приблизительно в направлении течения гранул, а вторая отклоняющая плита проходит перед выпускным отверстием (4) для гранулята приблизительно поперек направления течения гранул.

8. Гранулятор по любому из пп. 1-7, отличающийся тем, что внутреннее пространство (1) гранулятора над перфорированной плитой (2) разделено предпочтительно проходящими в поперечном направлении, если смотреть в направлении течения, разделительными перегородками (7) на зоны (2а) роста и зоны (2b) охлаждения.

9. Гранулятор по любому из пп. 1-8, отличающийся тем, что второе впускное отверстие для затравочного материала расположено на передней стенке (1а.3) гранулятора и/или дополнительные впускные отверстия для затравочного материала расположены на первой боковой стенке (1а.1) гранулятора и/или на второй боковой стенке (1а.2) гранулятора.

10. Гранулятор по п. 9, отличающийся тем, что дополнительные впускные отверстия для затравочного материала согласно п. 9 расположены в сообщении с зоной (2а2, 2а3 и т.д.) роста.

11. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что выпускное отверстие (4) для гранулята расположено в перфорированной плите (2) и не касается задней стенки (1а.4) гранулятора.

12. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что отклоняющие плиты (8.1, 8.1+i, где i = 0, 1, 2, 3, …) расположены U-образно или окружая выпускное отверстие (4) для гранулята.

13. Гранулятор по любому из пп. 8-12, отличающийся тем, что расположенные между зонами (2а) роста и зонами (2b) охлаждения разделительные перегородки (7) имеют проходные отверстия.

14. Гранулятор по п. 5, отличающийся тем, что по меньшей мере одна отклоняющая плита (8) выполнена в виде части разделительной перегородки (7).

15. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что выпускное отверстие (4) для гранулята расположено в зоне (2b) охлаждения.

16. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что выпускное отверстие (4) для гранулята соединено с транспортирующим устройством (9), предпочтительно через крупноячеистый грохот.

17. Гранулятор по п. 16, отличающийся тем, что транспортирующее устройство (9) соединено с расположенным за ним устройством (10) грохочения.

18. Гранулятор по любому из пп. 16 или 17, отличающийся тем, что транспортирующее устройство (9) расположено, в направлении течения гранул, на расстоянии 20-80% общей длины первой боковой стенки (1а.1) гранулятора или второй боковой стенки (1а.2) гранулятора, предпочтительно от внешней кромки первой боковой стенки (1а.1) гранулятора или второй боковой стенки (1а.2) гранулятора.

19. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что выпускное отверстие (4) для гранулята соединено сначала с крупноячеистым грохотом, за которым следует отдельный охладитель с псевдоожиженным слоем, или не соединено ни с каким отдельным охладителем с псевдоожиженным слоем.

20. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что перфорированная плита имеет наклонные отверстия (2с), причем наклонные отверстия (2с) предпочтительно расположены под углом 20-60° к поверхности перфорированной плиты (2).

21. Гранулятор по п. 20, отличающийся тем, что наклонные отверстия (2с) наклонены в разных направлениях, предпочтительно вдоль направления течения гранул, особенно предпочтительно вдоль направления течения гранул вокруг отклоняющих плит (8) в направлении выпускного отверстия (4) для гранулята.

22. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что одна или обе боковые стенки (1а.1, 1а.2) гранулятора расположены вертикально.

23. Гранулятор по любому из предыдущих пунктов, отличающийся тем, что одна или обе боковые стенки (1а.1, 1а.2) гранулятора расположены, если смотреть в вертикальном направлении, с наклоном наружу от центральной линии гранулятора с псевдоожиженным слоем.

24. Способ получения карбамид- или нитратсодержащего гранулята, включающий в себя по меньшей мере следующие стадии:

- обеспечение карбамид- и/или нитратсодержащего расплава;

- распыление карбамид- и/или нитратсодержащего расплава в гранулятор с псевдоожиженным слоем по любому из пп. 1-23;

- гранулирование карбамид- и/или нитратсодержащего расплава и получение карбамид- или нитратсодержащего гранулята.

25. Способ по п. 24, отличающийся тем, что карбамид- и/или нитратсодержащий расплав содержит одно или несколько веществ, выбранных из группы, включающей в себя сульфат аммония, элементарную серу, нитрат аммония, микроэлементы, гранулирующие добавки, эмульгирующие добавки и/или их смеси.

26. Применение гранулятора с псевдоожиженным слоем по любому из пп. 1-23 для получения карбамид- или нитратсодержащего гранулята, предпочтительно карбамидсодержащего гранулята, содержащего элементарную серу и/или сульфат аммония.

| US 7128936 B1, 31.10.2006 | |||

| US 5695701 A1, 09.12.1997 | |||

| DE 4316320 A1, 17.11.1994 | |||

| US 4237814 A1, 09.12.1980 | |||

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Лабораторный фильтр | 1950 |

|

SU90353A1 |

| Способ проветривания глухих горных выработок | 1957 |

|

SU114873A1 |

Авторы

Даты

2023-04-25—Публикация

2020-10-30—Подача