ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка заявляет приоритет от обычной патентной заявки США с порядковым номером 15/902140, зарегистрированной 22 февраля 2018 в Патентном ведомстве США, заявляющей приоритет от предварительной патентной заявки США с порядковым номером 62/463020, зарегистрированной 24 февраля 2017 в Патентном ведомстве США, и от предварительной патентной заявки США с порядковым номером 62/592737, зарегистрированной 30 ноября 2017 в Патентном ведомстве США. Содержания которых включены сюда посредством ссылки во всей их полноте.

ОБЛАСТЬ ТЕХНИКИ

[0002] Раскрываемое здесь изобретение касается, в общем, металл-молибдатных материалов, пригодных для использования в генераторах технеция-99m (генераторы Мо-99/Тс-99m), и способов из получения.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0003] Технеций-99m (Тс-99m) является самым применяемым радиоизотопом в ядерной медицине (например, медицинских диагностических изображениях). Тс-99m (m значит метастабильный) обычно вводят в пациента и используют для отображения внутренних органов пациента при использовании определенного оборудования. Однако Тс-99m имеет период полураспада только шесть (6) часов. Таким образом, легкодоступные источники Тс-99m представляют особый интерес, по меньшей мере, в области ядерной медицины и необходимы в ней.

[0004] При таком коротком периоде полураспада Тс-99m, Тс-99m обычно получают на месте и/или в момент потребности (например, в аптеке, больнице и т.п.) с помощью генератора Мо-99/Тс-99m. Генераторы Мо-99/Тс-99m представляют собой устройства, применяемые для извлечения метастабильного изотопа технеция (т.е. Тс-99m) из источника с разлагающимся молибденом 99 (Мо-99) путем пропускания солевого раствора через Мо-99 материал. Мо-99 нестабилен и разлагается с периодом полураспада 66 часов в Тс-99m. Мо-99 обычно получают в ядерном реакторе с высокой плотностью потока путем облучения высокообогащенных урановых мишеней (93% урана-235) и доставляют в места изготовления генераторов Мо-99/Тс-99m. Затем генераторы Мо-99/Тс-99m распределяют из этих централизованных мест в больницы и аптеки по стране. Так как число мест производства ограничено и связано с ограниченным числом доступных ядерных реакторов с высокой плотностью потока, поставка Мо-99 чувствительна к частым прерываниям и нехваткам, приводящим к приостановке процедур ядерной медицины.

[0005] Следовательно, по меньшей мере, сохраняется потребность в способе получения материала, пригодного для использования в генераторах технеция-99m (генераторы Мо-99/Тс-99m).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Один или несколько вариантов осуществления данного изобретения касаются одной или нескольких из вышеупомянутых проблем. Определенные варианты осуществления согласно данному изобретению обеспечивают способ получения металл-молибдата (также обозначается здесь как металл-Мо), такого как металл-Мо материал, пригодный для использования в генераторах технеция-99m. Применяемый здесь термин "металл-молибдат", в общем, относится к металл-молибдату, металл-молибдену, молибден-металату или любой форме частиц Мо-металл или металл-Мо. Способы согласно определенным вариантам осуществления данного изобретения могут содержать реакцию металлического молибденового (Мо) материала в жидкой среде (например, водной среде) с первой кислотой (например, минеральной кислотой) с получением Мо композиции и объединение данной Мо композиции с источником металла с обеспечением металл-Мо композиции. Способы согласно определенным вариантам осуществления данного изобретения могут дополнительно содержать регулирование рН металл-Мо композиции основанием (например, гидроксидом аммония) с осаждением множества металл-Мо частиц (также взаимозаменяемо называются здесь частицами). Согласно определенным вариантам осуществления данного изобретения металл-Мо частицы могут быть изолированы или выделены из жидкой среды. Согласно определенным вариантам осуществления данного изобретения изолированные металл-Мо частицы могут иметь форму суспензии, содержащей остаточное количество жидкой среды. Изолированные металл-Мо частицы можно подвергать нагреву, чтобы, по меньшей мере, частично сушить металл-Мо частицы. Металл-Мо частицы можно измельчать и промывать. Согласно определенным вариантам осуществления данного изобретения данные способы могут содержать облучение металлической молибденовой мишени с обеспечением Мо материала, обсуждаемого выше. То есть, этап облучения металлической молибденовой мишени с обеспечением Мо материала можно выполнять до объединения металлического Мо материала в жидкой среде с первой кислотой. Металлическая молибденовая мишень, например, может содержать трубчатую капсулу, содержащую металлический молибден и множество внутренних металлических молибденовых компонентов (например, шары, стержни, проволоки, диски и т.п.), находящихся внутри трубчатой капсулы. Альтернативно, металлическая молибденовая мишень, например, может быть одним или несколькими металлическими молибденовыми компонентами (например, шары, стержни, проволоки, диски и т.п.), применяемыми в одиночку или в комбинации, например, стержень с рядом дисков. В этой связи, определенные варианты осуществления данного изобретения содержат металл-Мо материал, полученный согласно раскрытым здесь способам.

[0007] В некоторых вариантах осуществления данного изобретения может присутствовать промежуточный продукт для дальнейшей обработки, если желательно.

[0008] В другом аспекте данное изобретение обеспечивает металл-Мо материал, содержащий множество металл-Мо частиц.

[0009] Согласно определенным вариантам осуществления данного изобретения данный способ может содержать облучение получаемого металл-Мо материала, содержащего множество металл-Мо частиц. Например, облучение можно выполнять до загрузки металл-Мо частиц в резервуар для вымывания.

[0010] Согласно определенным вариантам осуществления данного изобретения металл-Мо материал имеет эффективность вымывания 30% или больше, эффективность вымывания 80% или больше, 90% или больше, или 95% или больше. Металл-Мо материал согласно определенным вариантам осуществления данного изобретения может находиться в колонке для вымывания (например, генератор технеция-99m), и, по меньшей мере, 90% (например, по меньшей мере, 95% или, по меньшей мере, 99%) всего технеция выделяется из металл-Мо материала путем пропускания водной жидкости (например, воды, солевого раствора, разбавленной кислоты) через металл-Мо материал.

[0011] Другие варианты осуществления данного изобретения описываются здесь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Изобретение будет теперь описано более подробно ниже со ссылкой на сопровождающие чертежи, на которых показаны некоторые, но не все варианты осуществления данного изобретения. Фактически, это изобретение может быть реализовано во многих других формах, и его не следует рассматривать, как ограниченное указанными здесь вариантами осуществления; напротив, эти варианты осуществления обеспечены здесь, чтобы это описание удовлетворяло юридическим требованиям. Одинаковые числа относятся к одинаковым элементам.

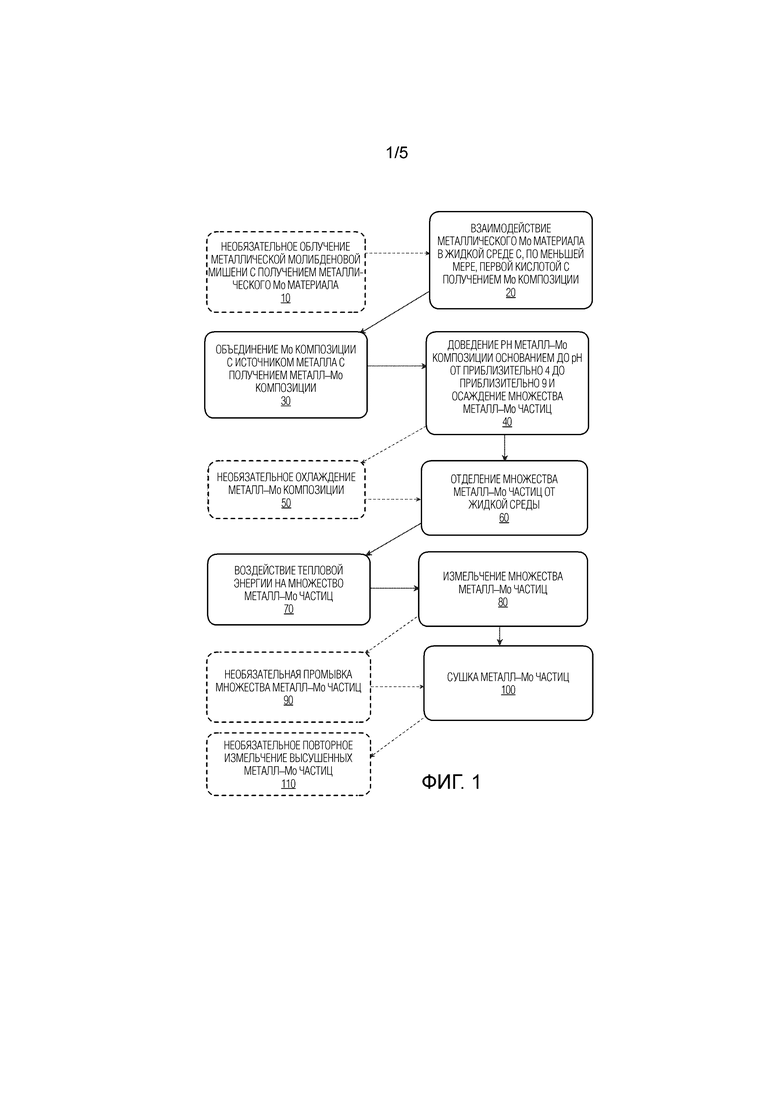

[0013] Фигура 1 представляет собой блок-схему способа получения металл-молибдатного материала согласно одному варианту осуществления данного изобретения;

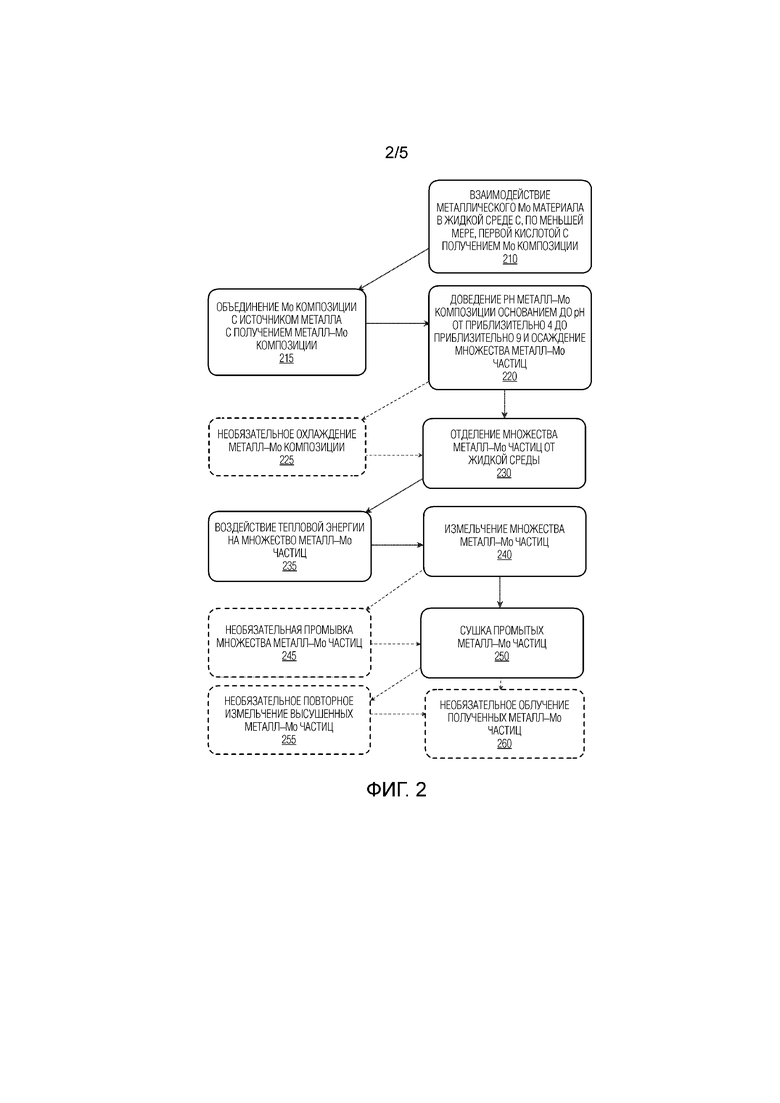

[0014] Фигура 2 представляет собой блок-схему способа получения металл-молибдатного материала согласно одному варианту осуществления данного изобретения с необязательным последующим облучением;

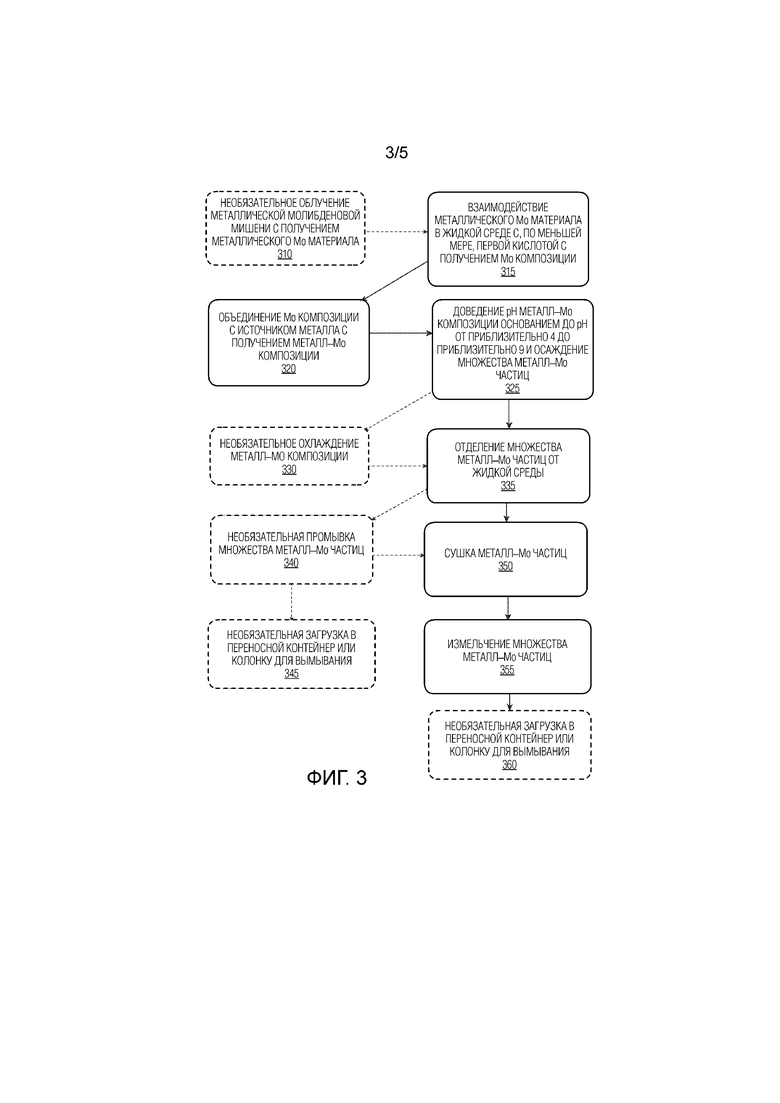

[0015] Фигура 3 представляет собой блок-схему способа получения металл-молибдатного материала согласно одному варианту осуществления данного изобретения;

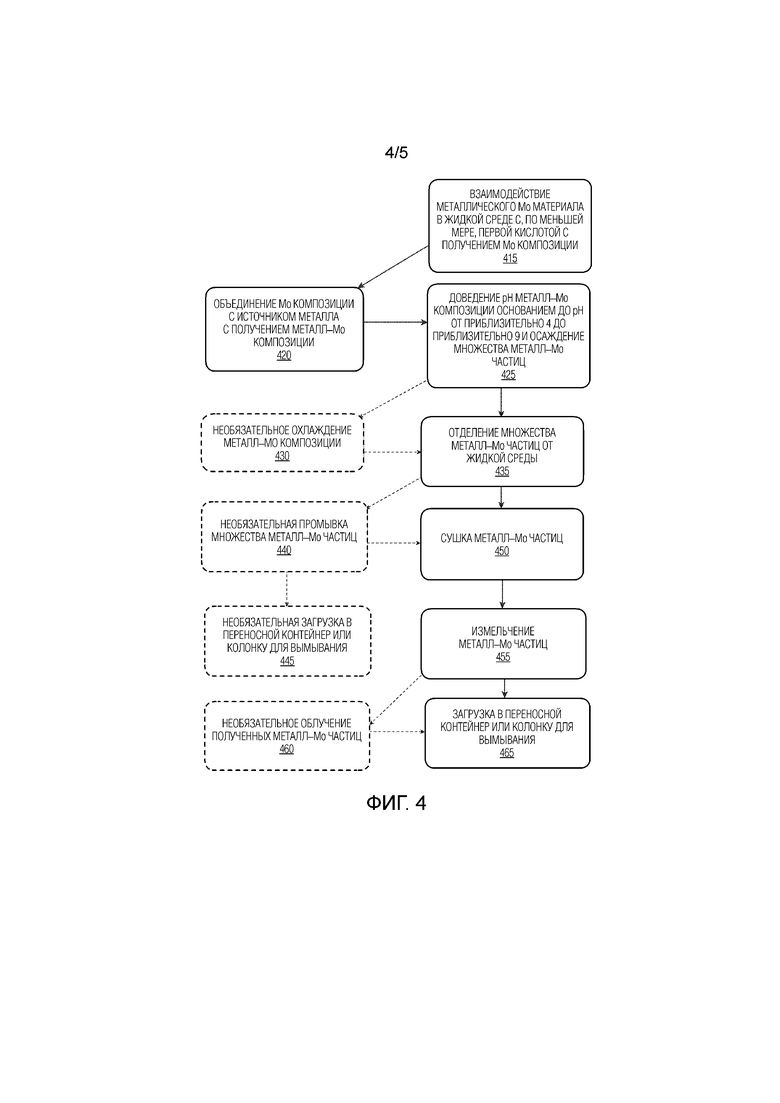

[0016] Фигура 4 представляет собой блок-схему способа получения металл-молибдатного материала согласно одному варианту осуществления данного изобретения с необязательным последующим облучением;

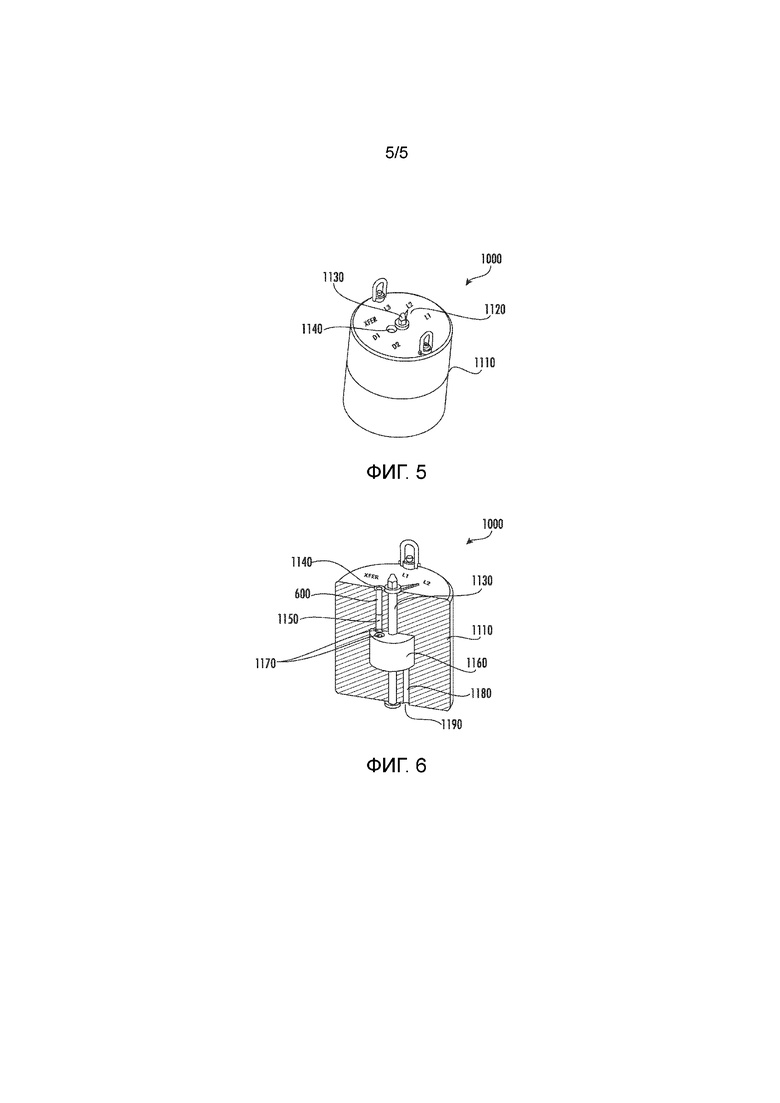

[0017] Фигура 5 изображает случай контейнерной переноски согласно одному варианту осуществления данного изобретения; и

[0018] Фигура 6 изображает вид в разрезе случая контейнерной переноски, изображенного на фигуре 5.

ПОДРОБНОЕ ОПИСАНИЕ

[0019] Изобретение будет теперь описано более подробно со ссылкой на сопровождающие чертежи, на которых показаны некоторые, но не все варианты осуществления данного изобретения. Фактически, это изобретение может быть реализовано во многих разных формах, и его не следует рассматривать, как ограниченное представленными здесь вариантами осуществления; скорее эти варианты осуществления обеспечены, чтобы данное описание удовлетворяло необходимым юридическим требованиям. Применяемые в описании и формуле изобретения формы единственного числа "а", "an", "the" включают в себя множественное число, если контекст явно не указывает иное.

[0020] Данное изобретение обеспечивает согласно определенным вариантам осуществления способ получения металл-молибдата (также называется здесь металл-Мо), такого как металл-Мо материал, подходящий для использования в генераторах технеция-99m. Применяемый здесь термин "металл-молибдат" в общем относится к металл-молибдату, металл-молибдену, молибден-металату или любой форме частиц Мо-металл или металл-Мо.

[0021] Согласно определенным вариантам осуществления данный способ может включать в себя этап взаимодействия металлического молибденового (Мо) материала (такого как твердый металлический молибден в разных формах, включая порошок и объемистые твердые тела с различными геометриями и размерами частиц) в жидкой среде с кислотой или кислотами (например, минеральной кислотой) с получением Мо композиции (например, раствора Мо) и объединения данной Мо композиции с источником металла с получением металл-Мо композиции. Металлический молибден обычно получают, например, с помощью технологий порошковой металлургии, в которых Мо порошок гидростатически сжимают и спекают. Металлический молибденовый материал согласно определенным вариантам осуществления данного изобретения может содержать атомы Мо, по существу состоять из атомов Мо или состоять из атомов Мо. Неограничивающие примеры металлического молибденового материала включают в себя природный Мо, обогащенный Мо (включая Мо, обогащенный Мо-98, но не ограничиваясь этим), Мо сплавы (включая любой материал, где содержание Мо превышает 50%, а другие компоненты, составляющие сплав, легко химически отделяются от Мо, но не ограничиваясь этим), но не ограничиваясь этим.

[0022] Способы согласно определенным вариантам осуществления данного изобретения могут дополнительно содержать регулирование рН металл-Мо композиции основанием (например, гидроксидом аммония) с осаждением множества металл-Мо частиц. Согласно определенным вариантам осуществления данного изобретения способ получения твердого металл-Мо может содержать одноемкостный способ, в котором металлический Мо материал преобразуется в твердые металл-Мо частицы в единственной емкости (т.е. в одном баке или емкости).

[0023] Согласно определенным вариантам осуществления применяемая кислота или кислоты могут содержать одну или несколько минеральных кислот или пероксид водорода. В этой связи, минеральные кислоты, подходящие для объединения с металлическим Мо, могут содержать соляную кислоту, азотную кислоту, серную кислоту, фосфорную кислоту, фтороводородную кислоту, борную кислоту, бромоводородную кислоту, хлорную кислоту, иодоводородную кислоту, галогенсодержащие кислоты (такие как HAt, где At является астатом) или любую их комбинацию. Согласно определенным вариантам осуществления минеральная кислота может содержать соляную кислоту, азотную кислоту или их комбинацию. В этой связи, металлический Мо может погружаться в жидкую среду и взбалтываться, пока одну или несколько указанных кислот добавляют, чтобы уменьшить рН жидкой среды. Согласно определенным вариантам осуществления этап взаимодействия металлического молибденового (Мо) материала в жидкой среде с первой кислотой может подвергать металлический Мо материал и/или образованный оксид металла способу, включающему в себя окисление, растворение, другие реакции или их комбинацию, но не ограничивающемуся этим.

[0024] Согласно определенным вариантам осуществления данного изобретения жидкая среда может содержать водную среду. В связи с этим, жидкая среда может содержать воду. Согласно определенным вариантам осуществления данного изобретения жидкая среда состоит из воды, в которую добавляют металлический Мо и одну или несколько указанных кислот.

[0025] Согласно определенным вариантам осуществления данного изобретения этап взаимодействия металлического молибденового (Мо) материала в жидкой среде с первой кислотой может выполняться при мольном отношении Мо к кислоте (Мо:кислота) в интервале от приблизительно 0,1:1 до приблизительно 10:1.

[0026] Этап взаимодействия металлического Мо может дополнительно содержать регулирование температуры жидкой среды (например, водной среды), в которую металлический Мо погружают в любой точке во время реакции. При этом данное регулирование температуры жидкой среды (например, водной среды) может содержать добавление тепла к жидкой среде, удаление тепла из жидкой среды, отсутствие добавления тепла или их комбинацию. Добавление и/или удаление тепла может достигаться с помощью множества теплопереносящих систем (например, внутренние спирали в баке, теплообменники, баки с оболочками и т.д.). Согласно определенным вариантам осуществления данного изобретения, например, температура жидкой среды может регулироваться на протяжении реакции путем добавления и/или удаления тепла из жидкой среды по желанию. Согласно определенным вариантам осуществления данного изобретения, например, тепло может подаваться в жидкую среду, в которую погружают металлический Мо, в достаточном количестве, чтобы повышать температуру жидкой среды до или выше приблизительно 25°С, до или выше приблизительно 35°С, до или выше приблизительно 45°С, до или выше приблизительно 55°С и т.п. Температура жидкой среды может начать расти. При этом может быть желательно регулирование температуры жидкой среды путем удаления тепла, например, по меньшей мере, для целей безопасности. Если жидкая среда включает в себя любые дополнительные химикаты, точки кипения таких химикатов могут, по меньшей мере, частично диктовать желаемую максимальную температуру, которую можно достигать жидкой среде. Согласно определенным вариантам осуществления данного изобретения температуру жидкой среды можно регулировать путем поддержания температуры жидкой среды при приблизительно 80°С или ниже, например, путем удаления тепла из жидкой среды. Согласно определенным вариантам осуществления данного изобретения температуру жидкой среды можно регулировать путем поддержания температуры жидкой среды при приблизительно 100°С или ниже, при приблизительно 80°С или ниже, при приблизительно 70°С или ниже, при приблизительно 60°С или ниже, при приблизительно 50°С или ниже, при приблизительно 40°С или ниже.

[0027] Взаимодействие может дополнительно включать взбалтывание металлического Мо материала и жидкой среды во время, по меньшей мере, части данного этапа. При этом взбалтывание металлического Мо материала и жидкой среды может обеспечивать улучшенное взаимодействие металлического Мо материала с жидкой средой, так как рН жидкой среды снижается за счет добавления кислоты (т.е. одной или нескольких минеральных кислот). Например, взбалтывание может обеспечивать улучшенный доступ металлического Мо материала к кислоте в жидкой среде и может ускорять любой получаемый реакционный процесс, включая окисление, растворение или их комбинацию, но не ограничиваясь этим. Согласно определенным вариантам осуществления данного изобретения, например, взбалтывание может содержать механическое перемешивание металлического Мо материала и жидкой среды. Согласно определенным вариантам осуществления данного изобретения взбалтывание может улучшаться путем применения внутренних перегородок в баке, облегчающих вертикальное перемешивание металлического Мо и жидкой среды.

[0028] Согласно определенным вариантам осуществления данного изобретения этап объединения металлического Мо материала может одновременно содержать в течение, по меньшей мере, части данного этапа добавление одной или нескольких кислот к жидкой среде, в которую погружают металлический Мо материал, регулирование температуры жидкой среды и взбалтывание металлического Мо материала и жидкой среды. Полученная Мо композиция (например, раствор Мо) может затем подвергаться дополнительной обработке.

[0029] Согласно определенным вариантам осуществления данного изобретения обеспечивается способ получения металл-молибдата (Ti-Мо), содержащий окисление металлического молибденового (Мо) материала, полностью или частично, в жидкой среде с первой кислотой с получением Мо композиции, объединение данной Мо композиции с источником металла с получением металл-Мо композиции и регулирование рН металл-Мо композиции основанием с осаждением множества металл-Мо частиц.

[0030] Согласно определенным вариантам осуществления данного изобретения обеспечивается способ получения металл-молибдата (Ti-Мо), содержащий растворение металлического молибденового (Мо) материала, полностью или частично, в жидкой среде с первой кислотой с получением Мо композиции, объединение данной Мо композиции с источником металла с получением металл-Мо композиции и регулирование рН металл-Мо композиции основанием с осаждением множества металл-Мо частиц.

[0031] Параметры способа и/или условия способа для окисления и/или растворения в указанных вариантах осуществления могут быть такими же, как обсуждается здесь для этапа взаимодействия.

[0032] Согласно определенным вариантам осуществления данного изобретения после образования Мо композиции данный способ может содержать объединение Мо композиции с источником металла с получением металл-Мо композиции.

[0033] Согласно вариантам осуществления данного изобретения данный источник металла может содержать элемент из р-блока, d-блока или f-блока периодической таблицы. р-Блок периодической таблицы включает в себя элементы из шести групп, начиная от группы 3А и заканчивая группой 8А за исключением гелия. Металлы р-блока обычно имеют высокие точки плавления и легко реагируют с неметаллами, образуя ионные соединения. Металлоиды имеют свойства металлов и неметаллов, и также находятся в р-блоке. d-Блок периодической таблицы включает в себя элементы из групп 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12 периодической таблицы. Эти элементы известны как переходные металлы. Переходный металл (также называется переходным элементом) также может определяться определением ЮПАК, которое устанавливает, что переходный металл является "элементом, атом которого имеет неполную d подоболочку, или который может давать катионы с неполной d подоболочкой". f-Блок периодической таблицы включает в себя ряды лантаноидов и актиноидов. Элементы f-блока имеют один или несколько самых внешних электронов на f-орбитали, но не на d-орбитали или р-орбитали. f-Орбитали могут содержать до семи пар электронов.

[0034] Неограничивающие примеры источников металла представляют собой один или несколько металлов, металатов или солей металлов, включая элементарный или неокисленный металл, оксид металла, гидроксид металла, галогенид металла, нитрат, фосфат, тетрафторборат, фосфор гексафторид, тозилат, ацетат, формиат или любой другой противоион, способный давать растворимую соль, но не ограниваясь этим. Этот металл, металат или соль металла может существовать в различных состояниях окисления Mn+, n=1,2,3,4,5,6, и может быть способен формировать оксо-мостик или гидроксо-мостик, или их комбинацию, с другим металлом, металатом, солью металла или молибдатом. Оксо-мостик обычно относится к иону кислорода, который ковалентно соединен с металлом в цепочку М-О-М.

[0035] Согласно вариантам осуществления данного изобретения источник металла представляет собой металл, металат или соль металла, для которых характерно следующее: (1) образует дискретную или комплексную единицу тетраэдрической, октаэдрической или более сложной структуры; (2) соединяется с дискретной единицей, в которой присутствует МохОу, где х обозначает число атомов Мо, а у обозначает число атомов О; (3) устойчив при ионизирующем облучении без мутации, и сохраняется связь, образованная с частицами МохОу; и/или (4) если материал синтезируют до облучения Мо, не дает дочерних продуктов от нейтронной бомбардировки, которые будут нежелательны в конечном элюате.

[0036] В случае титана, источник титана может содержать хлорид титана (например, TiCl3). Согласно определенным вариантам осуществления данного изобретения хлорид титана может содержать хлорид титана (III) (TiCl3), хлорид титана (II) (TiCl2), тетрахлорид титана (TiCl4) или любую их комбинацию.

[0037] В добавление к вышеуказанным солям титана, соль титана, существующая в степени окисления 2+, 3+ или 4+, также может содержать такие противоионы, как нитраты NO3- или другие галогениды F-, Br-, At- или I-. Другие источники титана могут включать в себя неокисленный металлический титан или карбонил металла, но не ограничиваются этим, или могут объединяться в множестве состояний окисления с оксидами металлов, гидроксидами металлов, фосфатами, татраборатом, гексафторидом, тозилатами, ацетатом, формиатом или другим противоанионом, способным давать растворимую соль.

[0038] В добавление к титану другие металлы, способные формировать вымываемую структуру с Мо, также могут добавляться в разных отношениях. Эти металлы могут принимать форму неокисленного металла или формы вышеуказанных солей, принимаемые титаном. Кроме того, эти металлические заместители титана могут существовать во множестве окисленных состояний Mn+, n=1,2,3,4,5,6. Заместители титана будут происходить из выбранных р-блок, d-блок (переходные металлы) и/или f-блок металлов. Некоторые из этих металлов включают в себя алюминий (Al)(р-блок), кремний (Si)(р-блок), олово (Sn)(р-блок), германий (Ge)(р-блок), цирконий (Zr)(d-блок), гафний (Hf)(d-блок), ванадий (V)(d-блок), хром (Cr)(d-блок), марганец (Mn)(d-блок), кобальт (Со)(d-блок), никель (Ni)(d-блок), железо (Fe)(d-блок), медь (Cu)(d-блок), ниобий (Nb)(d-блок), родий (Rh)(d-блок), гадолиний (Gd)(f-блок), торий (Th)(f-блок), церий (f-блок), уран (U) (f-блок), празеодим (Pr) (f-блок) или тербий (Tb) (f-блок), или их комбинации, но не ограничиваются этим.

[0039] Вышеописанные металлы могут присоединяться к Мо единице в различных формах. При выборе металла для вымываемой структуры металл предпочтительно образует прямую ковалентную связь с Мо единицей. Связывание может происходить посредством любого способа, который обычно будет оксо- и гидроксо-мостиками или их комбинацией. Связывающие формы включают в себя циано, нитро, сульфидные, нитридные, амидные, ацетатные, карбонатные, фосфатные и карбонильные схемы связывания или любую их комбинацию, а также другие, обычно наблюдаемые в неорганических соединениях, но не ограничиваются этим. Металл может соединяться с Мо единицей без осаждения или без образования своей собственной дискретной единицы, такой как оксид или соль, приводя к гомогенной или гетерогенной смеси молибдатной единицы и металатной единицы. Предпочтительно, когда металл не выступает как связующее с продуктом распада Мо или продуктом распада Тс.

[0040] Этап объединения Мо композиции с источником металла, обеспечивающий металл-Мо композицию, согласно определенным вариантам осуществления данного изобретения может содержать добавление источника металла к Мо композиции. Согласно определенным вариантам осуществления данного изобретения Мо композиция взбалтывается или перемешивается во время добавления источника металла.

[0041] Добавление источника металла к Мо композиции может содержать, например, капельное добавление источника металла к Мо композиции. При этом добавление источника металла к Мо композиции может содержать обеспечение одной капли (например, 0,05 мл) источника металла в некоторое время взбалтывания Мо композиции. Согласно определенным вариантам осуществления данного изобретения число капель источника металла, добавляемых к Мо композиции в минуту, может меняться. Этап объединения Мо композиции с источником металла с обеспечением металл-Мо композиции может также содержать добавление кислоты (например, второй минеральной кислоты) к Мо композиции. Согласно определенным вариантам осуществления данного изобретения температура может меняться предпочтительно в интервале от приблизительно 25°С до приблизительно 35°С, когда в источник металла добавляют кислоту. Например, минеральная кислота, добавляемая в Мо композицию во время объединения источника металла и Мо композиции, может содержать соляную кислоту. Согласно определенным вариантам осуществления данного изобретения источник металла и кислоту (например, соляную кислоту) можно одновременно добавлять к Мо композиции. Например, источник металла может содержать жидкую композицию, включающую, например, одно или несколько металлсодержащих соединений, описанных здесь (например, TiCl3), и кислоту (например, соляную кислоту). При этом добавление источника металла может содержать одновременное добавление металлсодержащих соединений и кислоты. Согласно определенным вариантам осуществления данного изобретения получаемая металл-Мо композиция может иметь конечный рН приблизительно 3 или меньше (например, приблизительно 2 или меньше или приблизительно 1 или меньше) в конце этапа объединения Мо композиции с источником металла. Согласно определенным вариантам осуществления данного изобретения в случае титана этап объединения Мо композиции с источником металла (например, TiCl3) с получением металл-Мо композиции может выполняться до достижения мольного отношения титана к Мо (металл:Мо) от приблизительно 0,1:1 до приблизительно 10:1.

[0042] Способы согласно определенным вариантам осуществления данного изобретения могут дополнительно содержать регулирование рН металл-Мо композиции основанием с осаждением множества металл-Мо частиц. Основание, подходящее для нейтрализации солей кислоты или растворимых солей, включает в себя гидроксиды металлов, такие как гидроксиды щелочных и щелочноземельных металлов, гидроксиды аммония, гидроксид натрия, гидроксиды четвертичных алкиламинов или их комбинации, но не ограничивается этим. Согласно определенным вариантам осуществления данного изобретения рН металл-Мо композиции регулируют основанием до рН в интервале от приблизительно 4 до приблизительно 9. Таким образом, в определенных вариантах осуществления данного изобретения рН металл-Мо композиции может доводиться до, по меньшей мере, приблизительно любой величины из следующих: 4, 4,5, 5, 5,5, 6, 6,5 и 7, и/или, самое большее, приблизительно 9, 8,5, 8, 7,5, 7, 6,5 и 6. Во время доведения рН металл-Мо композиции, металл-Мо композиция может подвергаться взбалтыванию, например, механическому взбалтыванию.

[0043] Согласно определенным вариантам осуществления данного изобретения регулирование рН металл-Мо композиции может содержать добавление основания капельным образом. При этом добавление основания к металл-Мо композиции может содержать добавление одной капли (например, 0,05 мл) основания в некоторое время взбалтывания металл-Мо композиции. Согласно определенным вариантам осуществления данного изобретения число капель основания, добавляемых к металл-Мо композиции в минуту, может меняться. Могут применяться другие формы добавления источника металла, включая туман, распыление или их комбинацию, но не ограничиваясь этим.

[0044] Металл-Мо композиция после этапа регулирования рН включает в себя множество осажденных металл-Мо частиц от доведения рН и может подвергаться этапу охлаждения или замораживания во время регулирования рН и/или после регулирования рН. Согласно определенным вариантам осуществления данного изобретения этап охлаждения металл-Мо композиции может содержать снижение температуры металл-Мо композиции до от приблизительно 0°С до приблизительно 20°С (например, от приблизительно 3°С до приблизительно 10°С). Таким образом, в определенных вариантах осуществления данного изобретения этап охлаждения металл-Мо композиции может содержать снижение температуры металл-Мо композиции до, по меньшей мере, приблизительно любой из следующих: 3°С, 5°С, 8°С, 10°С и 12°С и/или самое большее приблизительно 20°С, 15°С, 12°С и 10°С.

[0045] Независимо от того, подвергается или нет металл-Мо композиция после осаждения множества металл-Мо частиц этапу охлаждения, обсуждаемому выше, металл-Мо композиция может подвергаться операции разделения (например, разделение твердое вещество-жидкость). При этом способы согласно определенным вариантам осуществления данного изобретения могут содержать отделение множества металл-Мо частиц от жидкой среды (например, нежелательной объемной жидкой среды). При этом металл-Мо частицы могут изолироваться или отделяться от нежелательной жидкой среды. Согласно определенным вариантам осуществления данного изобретения изолированные металл-Мо частицы могут принимать форму суспензии, включающей в себя остаточное количество жидкой среды. Согласно определенным вариантам осуществления данного изобретения этап отделения множества металл-Мо частиц от жидкой среды может содержать фильтрацию (например, вакуумную фильтрацию) или центрифугирование металл-Мо композиции, чтобы сохранить, по меньшей мере, большинство из множества металл-Мо частиц. Фильтрующая среда может включать в себя бумагу, спеченный металл, металлическую сетку или их комбинацию, но не ограничивается этим. Может применяться основная и/или дополнительная фильтрующая среда. Этап отделения может содержать применение металлической фильтрующей поверхности, где, по меньшей мере, большинство из множества металл-Мо частиц задерживается на металлической фильтрующей поверхности. Как указано выше, изолированные или задержанные металл-Мо частицы могут принимать форму суспензии, включающей в себя остаточное количество жидкой среды. При этом металл-Мо композиция может иметь температуру от 0°С до 20°С во время этапа отделения множества металл-Мо частиц от жидкой среды.

[0046] Согласно определенным вариантам осуществления данного изобретения изолированные или задержанные металл-Мо частицы (например, в форме суспензии) могут подвергаться нагреву, чтобы, по меньшей мере, частично высушивать металл-Мо частицы. Во время воздействия тепловой энергии остаточная жидкая среда, захваченная в металл-Мо частицах, начинает испаряться. Однако металл-молибдатные молекулы остаются в аморфном твердом состоянии без какого-либо прочного кристаллического состояния.

[0047] Этап воздействия тепловой энергии на множество металл-Мо частиц согласно определенным вариантам осуществления данного изобретения может содержать воздействие инфракрасного излучения на множество металл-Мо частиц. Согласно определенным вариантам осуществления данного изобретения инфракрасное излучение содержит длины волн от приблизительно 700 нм до приблизительно 1400 нм. Таким образом, в определенных вариантах осуществления данного изобретения инфракрасное излучение может содержать длину волны из, по меньшей мере, приблизительно любой из следующего: 700, 750, 800, 850, 900, 920, 940, 960, 980 и 1000 нм и/или самое большее приблизительно 1400, 1300, 1200, 1150, 1100, 1080, 1060, 1040, 1020 и 1000 нм.

[0048] Согласно определенным вариантам осуществления данного изобретения источник тепловой энергии может содержать конвективный нагрев, замораживающую сушку, инфракрасный нагреватель, такой как один или несколько светоизлучающих диодов (LED), кварцевых кристаллов, кварцевых инфракрасных нагревательных элементов и ламп накаливания, дающих инфракрасный свет. Согласно определенным вариантам осуществления данного изобретения рабочая температура может регулироваться от приблизительно 20°С до приблизительно 80°С. При этом рабочая температура может быть, по меньшей мере, любой из следующих: 20°С, 30°С, 40°С, 45°С, 50°С, 55°С и 60°С и/или самое большее приблизительно 80°С, 75°С, 70°С, 65°С и 60°С.

[0049] После воздействия тепловой энергии на металл-Мо частицы, металл-Мо частицы могут подвергаться операции помола или измельчения. Согласно определенным вариантам осуществления данного изобретения металл-Мо частицы могут измельчаться с помощью многих, коммерчески доступных мельниц, таких как шаровые мельницы, молотковые мельницы, мельницы высокого давления, башенные мельницы и мокрые мельницы (например, коническая мельница для мокрого измельчения).

[0050] Согласно определенным вариантам осуществления данного изобретения средний размер множества металл-Мо частиц после этапа измельчения может быть от приблизительно 10 микрон до приблизительно 1275 микрон (например, от приблизительно 100 микрон до приблизительно 200 микрон, от приблизительно 630 микрон до приблизительно 1015 микрон и т.п.). Согласно определенным вариантам осуществления данного изобретения, например, средний размер множества металл-Мо частиц после этапа измельчения может быть от, по меньшей мере, приблизительно любого из следующего: 10, 50, 75, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925 и 950 микрон, и/или самое большее приблизительно 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000 и 950 микрон.

[0051] Согласно определенным вариантам осуществления данного изобретения размер частиц может быть выбран с помощью механических фильтров, химических фильтров или их комбинации.

[0052] Измельченные металл-Мо частицы согласно определенным вариантам осуществления данного изобретения могут подвергаться этапу промывки.

[0053] Согласно определенным вариантам осуществления данного изобретения промытые металл-Мо частицы можно собирать и сушить, чтобы удалить большую часть промывочной жидкости. Операция сушки не ограничивается особо. После сушки промытых металл-Мо частиц они имеют тенденцию агломерироваться вместе. Таким образом, металл-Мо частицы могут подвергаться второму способу измельчения, где второй способ измельчения содержит способ сухого измельчения, и множество металл-Мо частиц после этапа второго измельчения могут иметь размер от приблизительно 10 микрон до приблизительно 1275 микрон (например, от приблизительно 100 микрон до приблизительно 200 микрон, от приблизительно 630 микрон до приблизительно 1015 микрон и т.д.). Согласно определенным вариантам осуществления данного изобретения, например, средний размер множества металл-Мо частиц после этапа второго измельчения может быть, по меньшей мере, приблизительно любым из следующих: 10, 50, 75, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925 и 950 микрон и/или самое большее приблизительно 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000 и 950 микрон.

[0054] Согласно определенным вариантам осуществления данного изобретения данные способы могут содержать облучение металлической молибденовой мишени с получением обсуждаемого здесь Мо материала. Металлическая молибденовая мишень может содержать, например, трубчатую капсулу, содержащую металлический молибден и множество внутренних металлических молибденовых компонентов (например, шары, стержни, проволоки, диски и т.п.), находящихся внутри трубчатой капсулы. Например, трубчатая капсула может иметь первый конец, второй конец и стенку, соединяющую первый конец и второй конец, задавая пустую полость внутри. При этом, множество внутренних металлических молибденовых компонентов (например, шары, стержни, проволоки, диски и т.п.) может быть упаковано внутри пустой полости трубчатой капсулы. Согласно определенным вариантам осуществления данного изобретения, по меньшей мере, первый конец может быть организован так, чтобы позволять доступ в пустую полость для загрузки и необязательной выгрузки множества внутренних металлических молибденовых компонентов (например, шары, стержни, проволоки, диски и т.п.). При этом, по меньшей мере, первый конец (или участок на нем) может быть организован так, чтобы удаляться из трубчатой капсулы, обеспечивая доступ в пустую полость. Согласно определенным вариантам осуществления данного изобретения металлический Мо материал на этапе взаимодействия содержит множество внутренних металлических молибденовых компонентов, трубчатую капсулу или и то, и другое.

[0055] Металлическая молибденовая мишень может содержать множество металлических молибденовых дисков (например, круглые диски), каждый из которых имеет длину, ширину и толщину в z-направлении. При этом толщина может иметь величину, которая меньше, чем длина и ширина. Согласно определенным вариантам осуществления данного изобретения толщина составляет от приблизительно 2 микрон до приблизительно 260 микрон (например, от приблизительно 10 микрон до приблизительно 150 микрон). Согласно определенным вариантам осуществления данного изобретения, например, толщина составляет от, по меньшей мере, любой величины из следующих: 2, 10, 20, 30, 40, 50, 60, 70, 80, 90 и 100 микрон, и/или самое большее приблизительно 275, 260, 250, 225, 200, 175, 150, 140, 130, 120, 110 и 100 микрон. Согласно определенным вариантам осуществления данного изобретения данное множество металлических молибденовых дисков укладывают сторона к стороне в z-направлении внутри трубчатой капсулы. Согласно определенным вариантам осуществления данного изобретения множество металлических молибденовых дисков можно использовать без капсулы. Согласно определенным вариантам осуществления данного изобретения металлические молибденовые диски могут быть сформированы из металлических молибденовых листов посредством, например, способа штампования. Согласно определенным вариантам осуществления данного изобретения металлический Мо материал на этапе взаимодействия содержит множество металлических молибденовых дисков, трубчатую капсулу, или и то, и другое.

[0056] Фигура 1 изображает типичный вариант осуществления согласно данному изобретению. Фигура 1 изображает способ, включающий в себя необязательный этап (что показано пунктирными линиями) облучения металлической молибденовой мишени с получением металлического Мо материала в операции 10 до объединения металлического Мо материала (например, полученным из операции 10 или, альтернативно, полученным от третьей стороны) в жидкой среде с, по меньшей мере, первой кислотой с получением Мо композиции в операции 20. Как изображено на фигуре 1, данный способ включает в себя этап объединения Мо композиции с источником металла с получением металл-Мо композиции в операции 30 и доведение рН металл-Мо композиции основанием до рН от приблизительно 4 до приблизительно 9, чтобы осаждать множество металл-Мо частиц в операции 40. Как изображено в типичном варианте осуществления на фигуре 1, металл-Мо композиция может подвергаться этапу охлаждения металл-Мо композиции в операции 50 перед этапом отделения множества металл-Мо частиц от жидкой среды в операции 60. После операции 60 изолированные металл-Мо частицы могут подвергаться этапу воздействия тепловой энергии на металл-Мо частицы в операции 70 с последующим этапом измельчения множества металл-Мо частиц в операции 80. Как изображено в конкретном варианте осуществления на фигуре 1, данный способ затем может включать в себя необязательный этап промывки множества металл-Мо частиц в операции 90 с последующим вторым этапом сушки в операции 100. Как показано на фигуре 1, данный способ может включать в себя необязательный этап 110 повторного измельчения (например, сухого измельчения) высушенных металл-Мо частиц.

[0057] Как указано выше, металлическая молибденовая мишень, которая может облучаться для получения Мо материала, может содержать трубчатую капсулу и/или множество металлических молибденовых компонентов (например, шары, стержни, проволоки, диски и т.п.).

[0058] Металлическая молибденовая мишень согласно определенным вариантам осуществления данного изобретения может облучаться, например, путем захвата нейтронов в ядерном реакторе. Согласно определенным вариантам осуществления данного изобретения, раскрываемый здесь Мо материал может обеспечиваться множеством технологий получения Мо, включая, например, ядерные реакторы (например, с переработанным ураном, низкообогащенным ураном и высокообогащенным ураном), ускорители частиц и захват нейтронов. Согласно определенным вариантам осуществления данного изобретения металлическая молибденовая мишень может облучаться с помощью реактора любого типа, в который может быть вставлена Мо мишень. Неограничивающие примеры реакторов включают в себя изотопный реактор с большой плотностью потока (HFIR), реактор CANDU (например, реактор CANDU, реактор CANDU6, модернизированный реактор CANDU (ACR), и т.д.), но не ограничиваются этим. Другие неограничивающие примеры реакторов представляют собой энергетические реакторы и исследовательские реакторы, включая исследовательский реактор университета Миссури (MURR), реактор национального института стандартов и технологии (NIST), ядерный исследовательский реактор MIT (MITR) и модернизированный тестовый реактор (ATR), но не ограничиваются этим.

[0059] При этом происхождение раскрываемого здесь Мо материала не ограничивается особо согласно определенным вариантам осуществления данного изобретения.

[0060] Согласно определенным вариантам осуществления данного изобретения, например, средний размер множества металл-Мо частиц может быть от, по меньшей мере, приблизительно любого из следующих: 10, 50, 75, 100, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925 и 950 микрон, и/или самое большее приблизительно 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000 и 950 микрон.

[0061] Согласно определенным вариантам осуществления данного изобретения металл-Мо материал имеет эффективность вымывания 30% или больше, эффективность вымывания 80% или больше, 90% или больше, или 95% или больше. Металл-Мо материал согласно определенным вариантам осуществления данного изобретения может находиться в колонке для вымывания, обеспечивая генератор технеция-99m, и, по меньшей мере, 90% (например, по меньшей мере, 95% или, по меньшей мере, 99%) всего содержания технеция выделяется из металл-Мо материала путем пропускания водной жидкости (например, воды, солевого раствора, разбавленной кислоты) через металл-Мо материал. При этом определенные варианты осуществления данного изобретения позволяют использовать большие колонки для вымывания (например, генераторы технеция-99m). Например, вымывание солевого раствора из стандартной колонки на 20 миллилитров может извлекать технеций из колонок для вымывания гораздо больше, чем из стандартной колонки на 3 миллилитра. Соответственно, определенные варианты осуществления данного изобретения позволяют достигать целевых Тс-99m активностей из меньших Мо активностей, чем ожидается. Следовательно, могут применяться реакторы с меньшими потоками, чтобы обеспечивать коммерчески жизнеспособный продукт для промышленности, и большее число реакторов может участвовать в подходящей генерации Мо.

[0062] В этой связи, определенные варианты осуществления данного изобретения позволяют использовать колонки для вымывания (например, генераторы технеция-99m), превышающие стандартный размер 3 миллилитра (например, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл или 100 мл), так что применение реакторов с меньшими потоками для получения желаемой целевой активности технеция теперь жизнеспособно. Например, реакторы с меньшими потоками, которые обычно нельзя было использовать для генерации достаточно высокой активности технеция для коммерческих целей, могут теперь жизнеспособно применяться согласно определенным вариантам осуществления данного изобретения. При этом множество реакторов может применяться, чтобы обеспечивать Мо для способов согласно определенным вариантам осуществления данного изобретения.

[0063] Как отмечается выше, металл-Мо материалы согласно определенным вариантам осуществления данного изобретения позволяют использовать колонки для вымывания, превышающие стандартный размер 3 миллилитра (например, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл или 100 мл), так что применение реакторов с меньшими потоками для получения желаемой целевой активности технеция теперь жизнеспособно.

[0064] Соответственно, настоящее изобретение также обеспечивает болванку для вымывания, организованную так, чтобы принимать разные размеры колонок для вымывания, что позволит множеству реакторов (например, реакторов с высоким потоком и/или низким потоком) интегрироваться в сырьевую цепочку для получения Тс-99m. Согласно определенным вариантам осуществления данного изобретения болванка для вымывания может быть организована так, чтобы принимать множество колонок для вымывания с разными размерами, включая 3 мл, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл, 100 мл или любую их комбинацию.

[0065] Согласно определенным вариантам осуществления данного изобретения металл-Мо частицы могут облучаться до загрузки в переносной контейнер или колонку для вымывания. Этот этап может устранять необязательный этап облучения металлической молибденовой мишени в начале способа. Среди преимуществ такого этапа послеоблучения то, что химический процесс может выполняться без радиологического контроля, снижая или убирая генерацию радиоактивных отходов, и что есть снижение рабочего времени, приводящее к более высокой начальной активности металл-Мо частиц.

[0066] Фигура 2 изображает послеоблучение согласно данному изобретению. Как изображено на фигуре 2, данный способ включает в себя этап 210 взаимодействия металлического Мо материала в жидкой среде с, по меньшей мере, первой кислотой с получением Мо композиции. На этапе 215 способ включает в себя объединение Мо композиции с источником металла с получением металл-Мо композиции и доведение рН металл-Мо композиции основанием до рН от приблизительно 4 до приблизительно 9 с осаждением множества металл-Мо частиц на этапе 220. Как изображено в типичном варианте осуществления на фигуре 2, металл-Мо композиция может подвергаться этапу 225 охлаждения металл-Мо композиции перед этапом 230 отделения множества металл-Мо частиц от жидкой среды. После этапа 230 изолированные металл-Мо частицы могут подвергаться этапу 235 воздействия тепловой энергии на множество металл-Мо частиц с последующим этапом 240 измельчения множества металл-Мо частиц. Как изображено в конкретном варианте осуществления на фигуре 2, данный способ может включать в себя необязательный этап 245 промывки множества металл-Мо частиц с последующим вторым этапом сушки 250. Как показано на фигуре 2, способ может включать в себя необязательный этап 255 повторного измельчения (например, сухого измельчения) металл-Мо частиц после сушки. Как изображено в конкретном варианте осуществления на фигуре 2, способ затем может включать в себя необязательный этап 260 облучения полученных металл-Мо частиц перед загрузкой в колонку для вымывания.

[0067] Согласно определенным вариантам осуществления данного изобретения обеспечивается другой способ получения металл-молибдатного материала. Как изображено на фигуре 3, способ включает в себя этап 310 необязательного облучения металлической молибденовой мишени с получением металлического Мо материала. Способ включает в себя этап 315 взаимодействия металлического Мо материала в жидкой среде с, по меньшей мере, первой кислотой с получением Мо композиции. На этапе 320 способ включает в себя объединение Мо композиции с источником металла с получением металл-Мо композиции и доведение рН металл-Мо композиции основанием до рН от приблизительно 4 до приблизительно 9 с осаждением множества металл-Мо частиц на этапе 325. Как изображено в типичном варианте осуществления на фигуре 3, металл-Мо композиция может подвергаться этапу 330 охлаждения металл-Мо композиции перед этапом 335 отделения множества металл-Мо частиц от жидкой среды. Как изображено в конкретном варианте осуществления на фигуре 3, способ может затем включать в себя необязательный этап 340 промывки множества металл-Мо частиц, предпочтительно деионизованной водой. Как показано на фигуре 3, способ может включать в себя необязательный этап 345 необязательной загрузки металл-Мо частиц в мокром виде или в форме суспензии в переносной контейнер или колонку для вымывания. Если не подвергался этапу 345, способ включает в себя этап 350 сушки металл-Мо частиц и этап 355 измельчения металл-Мо частиц. Как показано на этапе 360 на фигуре 3, измельченные металл-Мо частицы могут загружаться в переносной контейнер или в колонку для вымывания.

[0068] Согласно определенным вариантам осуществления данного изобретения обеспечивается способ получения металл-молибдатного материала с необязательным этапом после облучения. Фигура 4 изображает пример другого варианта осуществления согласно данному изобретению. Как изображено на фигуре 4, данный способ включает в себя этап 415 взаимодействия металлического Мо материала в жидкой среде с, по меньшей мере, первой кислотой с получением Мо композиции. На этапе 420 способ включает в себя объединение Мо композиции с источником металла с получением металл-Мо композиции и доведение рН металл-Мо композиции основанием до рН от приблизительно 4 до приблизительно 9 с осаждением множества металл-Мо частиц на этапе 425. Как изображено в типичном варианте осуществления на фигуре 4, металл-Мо композиция может подвергаться этапу 430 охлаждения металл-Мо композиции перед этапом 435 отделения множества металл-Мо частиц от жидкой среды. Как изображено в конкретном варианте осуществления на фигуре 4, данный способ может затем включать в себя необязательный этап 440 промывки множества металл-Мо частиц, предпочтительно деионизованной водой. Как показано на фигуре 4, способ может включать в себя необязательный этап 445 необязательной загрузки металл-Мо частиц в мокром виде или в форме суспензии в переносной контейнер или колонку для вымывания. Если не подвергался этапу 445, способ включает в себя этап 450 сушки металл-Мо частиц и этап 455 измельчения металл-Мо частиц. Как изображено в конкретном варианте осуществления на фигуре 4, способ затем может включать в себя необязательный этап 460 облучения полученных металл-Мо частиц. Как показано на этапе 465 на фигуре 4, измельченные и необязательно облученные металл-Мо частицы могут загружаться в переносной контейнер или в колонку для вымывания.

[0069] Способы на фигурах 3 и 4 могут оперировать с разными параметрами способа и все еще находиться внутри объема настоящего изобретения. Однако примеры некоторых рабочих параметров приведены ниже только в иллюстративных целях.

[0070] Можно использовать на минимуме мольную концентрацию азотной кислоты от 2 до 15 на этапе 315 фигуры 3 и на этапе 415 фигуры 4, разбавляя водой по необходимости, чтобы достигать требуемой концентрации. Для этапа сушки в качестве этапа 350 на фигуре 3 или этапа 450 на фигуре 4, например, температура сушки может быть от 70°С до 200°С. В способах на фигурах 3 и 4, например, начальная порция молибдена может быть такой низкой, как 20 грамм. Аналогично, объем источника металла также может быть таким низким, как, например, 134 мл на 20 грамм порции Мо. Количество гидроксида аммония будет меняться вследствие меньшего количества источника металла. Размер частиц предпочтительно может варьировать от 10 микрон (мкм) до 250 микрон (мкм) диаметром.

[0071] В еще одном аспекте настоящее изобретение обеспечивает переносной контейнер и способ. Чтобы перемещать высокорадиоактивный Мо материал из реактора в место для химической обработки (например, добавления источника металла и т.д.) или перемещать облученные металл-Мо частицы, определенные варианты осуществления данного изобретения обеспечивают переносной контейнер, который может экранировать персонал от нежелательных доз радиации. Переносной контейнер также может позволять безопасную загрузку Мо материала и перенос Мо материала, а также выгрузку Мо материала. Фигура 5, например, изображает типичный вариант осуществления переносного контейнера 1000, включающего в себя корпус (например, содержащий свинец) 1110 и циферблат 1120, прикрепленный к вращающемуся стержню 1130, который проходит, по меньшей мере, частично сквозь тело корпуса. Как показано на фигуре 5, циферблат 1120 может вращаться, показывая рабочие условия переносного контейнера 1000. Как показано на фигуре 5, например, "L1" означает, что переносной контейнер находится в рабочих условиях для загрузки радиоактивного материала в первое положение, как подробно обсуждает ниже, через входной порт материала 1140. Как показано на фигуре 5, переносной контейнер 1000 включает в себя множество мест загрузки (например, "L1", "L2" и "L3"). Например, фигура 6 представляет собой вид в разрезе фигуры 5 и изображает внутреннюю конфигурацию переносного контейнера 1000 согласно определенным вариантам осуществления данного изобретения. Как показано на фигуре 6, входной порт материала 1140 оперативно соединяется с входной трубой 1150. Фигура 6, например, изображает входной порт 1140 для радиоактивного Мо материала 600 вставленным во входную трубу 1150. Как показано на фигуре 6, вращающийся стержень 1130 прикреплен к внутреннему трубчатому корпусу 1160, который задает одну или несколько внутренних трубок 1170, задаваемых внутренним трубчатым корпусом. При этом одна или несколько внутренних трубок 1170 проходят по всей длине внутреннего трубчатого корпуса 1160. Длина одной или нескольких внутренних трубок 1170 больше, чем длина материала (например, радиоактивного Мо материала 600), загруженного в них, так что внутренний трубчатый корпус может свободно вращаться вокруг оси вращающегося стержня 1130. Согласно определенным вариантам осуществления данного изобретения одна из внутренних трубок может быть выровнена с входной трубкой 1150, когда циферблат 1120 расположен так, чтобы показывать загрузку материала. Таким образом, материал (например, радиоактивный Мо материал 600), загружаемый в переносной контейнер 1000, может вставляться через входной порт 1140 и перемещаться через входную трубку 1150, и оставаться внутри выровненной внутренней трубки 1170 (например, дно загруженного материала может оставаться на нижней внутренней части корпуса 1110 и ограничиваться внутренней трубкой 1170). Как показано на фигуре 6, корпус 1110 также включает в себя выходную трубку 1180, расположенную под внутренним трубчатым корпусом 1160, так что материал, загруженный в переносной контейнер, можно выбрасывать или извлекать из внутренней трубки 1170, когда циферблат расположен так, чтобы показывать рабочие условия выброса материала (например, "D1", "D2" и "D3" на фигуре 5). В таких рабочих условиях внутренняя трубка 1170 может выравниваться с выходной трубкой 1180, так что загруженный материал выпадает из внутренней трубки, проходит через выходную трубку и выходит из переносного контейнера 1000 через выходной порт 1190. Как изображено на фигуре 5, переносной контейнер может иметь рабочие условия, показывающие, что переносной контейнер готов для переноса (например, "XFER" на фигуре 5) без опасности того, что любой, загруженный в него материал, выйдет через входной порт 1140 или выходной порт 1190. Например, когда переносной контейнер 1000 находится в рабочих условиях для переноса согласно определенным вариантам осуществления данного изобретения, ни одна из внутренних трубок 1170 не выровнена с входной трубкой 1150 или выходной трубкой 1180. То есть, входная трубка 1150 не выровнена с какой-либо из внутренних трубок 1170, и/или выходная трубка 1180 не выровнена с какой-либо из внутренних трубок 1170. При этом переносной контейнер 1000 будет безопасен для переноса расположенного в нем радиоактивного материала.

[0072] Эти и другие модификации и вариации данного изобретения могут исполняться специалистами в данной области техники без отклонения от объема и сущности изобретения, которые более конкретно установлены в формуле изобретения. Кроме того, следует понимать, что аспекты различных вариантов осуществления могут взаимозаменяться целиком или частично. Кроме того, специалисты в данной области техники будут понимать, что вышеприведенное описание дано только в качестве примера и не предназначено ограничивать данное изобретения, описанное далее в формуле изобретения. Следовательно, сущность и объем формулы изобретения не должны ограничиваться типичным описанием содержащихся здесь версий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАН-МОЛИБДАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2795694C2 |

| МИШЕНИ ОБЛУЧЕНИЯ ДЛЯ ПРОИЗВОДСТВА РАДИОИЗОТОПОВ | 2018 |

|

RU2765427C2 |

| ИЗМЕЛЬЧЕНИЕ ЗЕРНА МЕТАЛЛОВ С ПРИМЕНЕНИЕМ НЕПОСРЕДСТВЕННОЙ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕБАНИЙ ПРИ ПРОИЗВОДСТВЕ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2018 |

|

RU2764885C2 |

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

| ПОЛУЧЕНИЕ И ВКЛЮЧЕНИЕ ПОБОЧНЫХ ПРОДУКТОВ В НАПИТКИ ДЛЯ ПОВЫШЕНИЯ ПИТАТЕЛЬНОЙ ЦЕННОСТИ И УЛУЧШЕНИЯ ОРГАНОЛЕПТИЧЕСКИХ СВОЙСТВ | 2014 |

|

RU2605352C1 |

| Композитные материалы на основе фосфорорганических соединений для применения в операциях по обработке скважин | 2014 |

|

RU2676341C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ ПРИМЕНЕНИЯ ПРИ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ И КОНТРОЛЕ ПОСТУПЛЕНИЯ ПЕСКА В СКВАЖИНУ | 2014 |

|

RU2670802C9 |

| СПОСОБЫ, СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЦИКЛОТРОННОГО ПОЛУЧЕНИЯ ТЕХНЕЦИЯ-99М | 2013 |

|

RU2639752C2 |

| СОРБЕНТ, СОДЕРЖАЩИЙ МИКРОПОРИСТЫЙ МАТЕРИАЛ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2700051C2 |

| ГИБРИДНЫЕ СИСТЕМЫ-НОСИТЕЛИ | 2008 |

|

RU2491311C2 |

Группа изобретений может быть использована в ядерной медицине. Для получения металл-молибдата (металл-Мо) осуществляют реакцию металлического молибденового (Мо) материала в жидкой среде с кислотой, получая Мо композицию, и объединяют полученную композицию с источником металла, получая металл-Мо композицию. Затем регулируют рН данной металл-Мо композиции основанием, осаждая множество металл-Мо частиц. Кислота может быть выбрана из соляной кислоты, азотной кислоты, серной кислоты, фосфорной кислоты, фтороводородной кислоты, борной кислоты, бромоводородной кислоты, хлорной кислоты, иодоводородной кислоты, галогенсодержащей кислоты и их комбинации. Предложены варианты способа получения металл-молибдата. Изобретения позволяют получить металл-молибдатные материалы, пригодные для использования в генераторах технеция-99m. 4 н. и 60 з.п. ф-лы, 6 ил.

1. Способ получения металл-молибдата (металл-Мо), в котором

осуществляют реакцию металлического молибденового (Мо) материала в жидкой среде с первой кислотой, получая Мо композицию;

объединяют данную Мо композицию с источником металла, получая металл-Мо композицию; и

регулируют рН данной металл-Мо композиции основанием, осаждая множество металл-Мо частиц.

2. Способ по п. 1, в котором первая кислота содержит минеральную кислоту.

3. Способ по п. 2, в котором минеральную кислоту выбирают из группы, состоящей из соляной кислоты, азотной кислоты, серной кислоты, фосфорной кислоты, фтороводородной кислоты, борной кислоты, бромоводородной кислоты, хлорной кислоты, иодоводородной кислоты, галогенсодержащей кислоты и их комбинации.

4. Способ по п. 3, в котором минеральную кислоту выбирают из группы, состоящей из соляной кислоты, азотной кислоты, серной кислоты и их комбинации.

5. Способ по п. 1, в котором жидкая среда содержит водную среду.

6. Способ по п. 1, в котором реакцию металлического Мо материала в жидкой среде с первой кислотой выполняют при мольном отношении Мо материала к первой кислоте в интервале от 0,1:1 до 10:1.

7. Способ по п. 1, в котором при реакции металлического Мо материала в жидкой среде с первой кислотой подвергают металлический Мо материал окислению, растворению или комбинации окисления и растворения.

8. Способ по п. 1, в котором при реакции металлического Мо материала в жидкой среде с первой кислотой подвергают оксид металла, образованный от данного объединения, окислению, растворению или комбинации окисления и растворения.

9. Способ по п. 5, в котором дополнительно регулируют температуру водной среды путем добавления тепла к водной среде, удаления тепла из водной среды или и того, и другого.

10. Способ по п. 9, в котором, когда регулируют температуру водной среды, нагревают водную среду выше 25°С.

11. Способ по п. 9, в котором, когда регулируют температуру водной среды, поддерживают температуру водной среды ниже 80°С.

12. Способ по п. 9, в котором, когда регулируют температуру водной среды, поддерживают температуру водной среды ниже 70°С.

13. Способ по п. 9, в котором, когда регулируют температуру водной среды, поддерживают температуру водной среды ниже 60°С.

14. Способ по п. 9, в котором, когда регулируют температуру водной среды, поддерживают температуру водной среды ниже 50°С.

15. Способ по п. 9, в котором, когда регулируют температуру водной среды, поддерживают температуру водной среды ниже 40°С.

16. Способ по п. 9, в котором дополнительно взбалтывают металлический Мо материал и водную среду во время по меньшей мере части этапа проведения реакции.

17. Способ по п. 16, в котором при взбалтывании механически перемешивают металлический Мо материал и водную среду.

18. Способ по п. 1, в котором источник металла содержит элемент из р-блока, d-блока или f-блока Периодической таблицы.

19. Способ по п. 16, в котором источник металла содержит металл, металлат или соль металла.

20. Способ по п. 1, в котором источник металла выбирают из группы, состоящей из элементарного или неокисленного металла, оксида металла, гидроксида металла, галогенида металла, нитрата, фосфата, тетрафторбората, фосфор гексафторида, тозилата, ацетата, формиата, любого другого противоиона, способного давать растворимую соль, и их комбинации.

21. Способ по п. 19, в котором металл, металлат или соль металла существует в различных состояниях окисления Mn+, n=1, 2, 3, 4, 5 или 6.

22. Способ по п. 19, в котором данный металл, металлат или соль металла образуют связь с другим металлом, металлатом, солью металла или молибдатом.

23. Способ по п. 22, в котором данная связь содержит оксо-мостик, гидроксо-мостик или их комбинацию.

24. Способ по п. 22, в котором данная связь содержит циано, нитро, сульфид, нитрид, амид, ацетат, карбонат, фосфат, карбонил или их комбинацию.

25. Способ по п. 19, в котором металл, металлат или соль металла связаны со структурной единицей, в которой присутствует МохОу, и х обозначает число атомов Мо, а у обозначает число атомов О.

26. Способ по п. 19, в котором металл, металлат или соль металла устойчивы при ионизирующем облучении без мутации и сохраняется связь, образованная с МохОу, где х обозначает число атомов Мо, а у обозначает число атомов О.

27. Способ по п. 19, в котором металл, металлат или соль металла не дают каких-либо дочерних продуктов нейтронной бомбардировки, которые нежелательны в конечном элюате.

28. Способ по п. 1, в котором металл в источнике металла выбирают из группы, состоящей из алюминия, кремния, олова, германия, циркония, титана, гафния, ванадия, хрома, марганца, кобальта, никеля, железа, меди, ниобия, родия, гадолиния, тория, церия, урана, празеодима, тербия и их комбинаций.

29. Способ по п. 28, в котором титан представлен солью титана, выбранной из группы, состоящей из хлорида титана (III) (TiCl3), хлорида титана (II) (TiCl2), тетрахлорида титана (TiCl4) и их комбинаций.

30. Способ по п. 29, в котором соль титана содержит противоион, выбранный из группы, состоящей из нитратов, галогенидов и их комбинаций.

31. Способ по п. 28, в котором титан представлен неокисленным металлическим титаном или карбонилом металла.

32. Способ по п. 28, в котором титан объединяют с оксидом металла, гидроксидом металла, фосфатом, тетрафторборидом, фосфор гексафторидом, тозилатом, ацетатом, формиатом или любым другим противоионом, способным давать растворимую соль.

33. Способ по п. 1, в котором на этапе объединения Мо композиции с источником металла с получением металл-Мо композиции добавляют данный источник металла к Мо композиции.

34. Способ по п. 1, в котором объединение Мо композиции с источником металла выполняют до достижения мольного отношения титана к Мо от 0,1:1 до 10:1.

35. Способ по п. 33, в котором при добавлении источника металла к Мо композиции добавляют источник металла к Мо композиции в форме, выбранной из группы, состоящей из капель, распыления, тумана и их комбинации.

36. Способ по п. 1, в котором на этапе объединения Мо композиции с источником металла с получением металл-Мо композиции дополнительно добавляют вторую кислоту к Мо композиции.

37. Способ по п. 36, в котором вторая кислота содержит минеральную кислоту.

38. Способ по п. 36, в котором вторая кислота содержит соляную кислоту.

39. Способ по п. 36, в котором добавление второй кислоты выполняют одновременно с добавлением источника металла к Мо композиции.

40. Способ по п. 1, в котором металл-Мо композиция имеет конечный рН 3 или меньше в конце этапа объединения Мо композиции с источником металла.

41. Способ по п. 1, в котором при регулировании рН металл-Мо композиции добавляют основание, чтобы обеспечить рН в интервале от 4 до 9.

42. Способ по п. 1, в котором основание для регулирования рН металл-Мо композиции содержит гидроксид аммония.

43. Способ по п. 1, в котором регулирование рН металл-Мо композиции включает добавление по каплям основания к металл-Мо композиции.

44. Способ по п. 1, в котором дополнительно охлаждают металл-Мо композицию во время этапа регулирования рН металл-Мо композиции, после этапа регулирования рН металл-Мо композиции или и то, и другое.

45. Способ по п. 44, в котором при охлаждении металл-Мо композиции снижают температуру металл-Мо композиции до от 0°С до 20°С.

46. Способ по п. 44, в котором при охлаждении металл-Мо-99 композиции снижают температуру металл-Мо композиции до от 3°С до 10°С.

47. Способ по п. 1, в котором дополнительно отделяют множество металлических частиц от жидкой среды.

48. Способ по п. 47, в котором при отделении множества металл-Мо частиц от жидкой среды фильтруют металл-Мо композицию, задерживая, по меньшей мере, большую часть множества металл-Мо частиц.

49. Способ по п. 48, в котором при фильтрации металл-Мо композиции используют металлическую фильтрующую поверхность.

50. Способ по п. 49, в котором, по меньшей мере, большая часть множества металл-Мо частиц задерживается на металлической фильтрующей поверхности.

51. Способ по п. 47, в котором металл-Мо композиция имеет температуру от 0°С до 20°С во время этапа отделения множества металл-Мо частиц от жидкой среды.

52. Способ по п. 1, в котором дополнительно измельчают множество металл-Мо частиц.

53. Способ по п. 52, в котором измельчение включает в себя мокрое измельчение.

54. Способ по п. 52, в котором средний размер множества металл-Мо частиц после измельчения находится в интервале от 10 микрон до 1275 микрон.

55. Способ по п. 52, в котором средний размер множества металл-Мо частиц после измельчения находится в интервале от 10 микрон до 1015 микрон.

56. Способ по п. 1, в котором дополнительно промывают множество металл-Мо частиц водой.

57. Способ по п. 1, в котором дополнительно сушат множество металл-Мо частиц.

58. Способ по п. 1, в котором дополнительно облучают множество металл-Мо частиц.

59. Способ по п. 1, в котором дополнительно облучают металлическую молибденовую мишень, чтобы получить металлический Мо материал.

60. Способ по п. 59, в котором металлическая молибденовая мишень содержит множество металлических молибденовых дисков.

61. Способ по п. 59, в котором из металлического Мо материала выполнено множество металлических молибденовых дисков, трубчатая капсула или и то, и другое.

62. Способ получения металл-молибдата (металл-Мо), в котором

окисляют, целиком или частично, металлический молибденовый (Мо) материал в жидкой среде первой кислотой, получая Мо композицию;

объединяют данную Мо композицию с источником металла, получая металл-Мо композицию; и

регулируют рН данной металл-Мо композиции основанием, осаждая множество металл-Мо частиц.

63. Способ получения металл-молибдата (металл-Мо), в котором

растворяют, целиком или частично, металлический молибденовый (Мо) материал в жидкой среде первой кислотой, получая Мо композицию;

объединяют данную Мо композицию с источником металла, получая металл-Мо композицию; и

регулируют рН данной металл-Мо композиции основанием, осаждая множество металл-Мо частиц.

64. Способ получения металл-молибдата (металл-Мо), в котором

объединяют металлический молибденовый (Мо) материал в жидкой среде с первой кислотой, получая Мо композицию;

объединяют данную Мо композицию с источником металла, получая металл-Мо композицию; и

регулируют рН данной металл-Мо композиции основанием, осаждая множество металл-Мо частиц.

| US 4280053 A, 21.07.1981 | |||

| US 4487850 A, 11.12.1984 | |||

| Ковкий чугун | 1984 |

|

SU1157117A1 |

| CN 101905155 A, 08.12.2010 | |||

| US 20170048962 A1, 16.02.2017 | |||

| RU 2014147619 A, 20.06.2016 | |||

| ЛИДИН Р.А | |||

| и др., Химические свойства неорганических веществ, Москва, Химия, 1997, с | |||

| Уровень с пузырьком | 1922 |

|

SU388A1 |

| Способ получения молибдатов или титанатов стронция или свинца | 1980 |

|

SU927753A1 |

| US 2008006606 A1, 10.01.2008. | |||

Авторы

Даты

2023-04-27—Публикация

2018-02-23—Подача