ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка заявляет преимущество приоритета предварительной заявки на патент США № 15/902,086, поданной 22 февраля 2018 года в Бюро по патентам и товарным знакам США и заявляющей преимущество приоритета предварительной заявки на патент США № 62/463,020, поданной 24 февраля 2017 года в Бюро по патентам и товарным знакам США, и предварительной заявки на патент США № 62/592,737, поданной 30 ноября 2017 года в Бюро по патентам и товарным знакам США, полное содержание которых включено в эту заявку по ссылке.

ОБЛАСТЬ ТЕХНИКИ

[0002] Раскрытое здесь изобретение относится, в общем, к материалам на основе титан–молибдата, пригодным для использования в генераторах технеция–99m (генераторах Mo–99/Tc–99m), и к способам их производства.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0003] Технеций–99m (Tc–99m) является радиоизотопом, наиболее часто используемым в ядерной медицине (например, в медицинской диагностической визуализации). Tc–99m (m означает метастабильный) обычно вводят в пациента, и его используют для визуализации внутренних органов пациента с использованием некоторого оборудования. Однако Tc–99m имеет период полураспада, составляющий лишь шесть (6) часов. По существу, по меньшей мере в области ядерной медицины существует особый интерес к легкодоступным источникам Tc–99m и/или потребность в них.

[0004] При условии короткого периода полураспада Tc–99m, Tc–99m обычно получают в нужном месте и/или в нужное время (например, в аптеке, больнице, и т.д.) посредством генератора Mo–99/Tc–99m. Генераторы Mo–99/Tc–99m являются устройствами, используемыми для извлечения метастабильного изотопа технеция (т.е. Tc–99m) из источника распадающегося молибдена–99 (Mo–99) посредством прохождения солевого раствора через материал на основе Mo–99. Mo–99 является нестабильным и распадается с 66–часовым периодом полураспада до Tc–99m. Mo–99 обычно производят в высокопоточном ядерном реакторе посредством облучения мишеней с высокообогащенным ураном (93% урана–235) и отправляют на места производства генераторов Mo–99/Tc–99m. Генераторы Mo–99/Tc–99m затем распределяют из этих централизованных мест по больницам и аптекам по всей стране. Поскольку число мест производства является ограниченным и связано с ограниченным числом доступных высокопоточных ядерных реакторов, поставки Mo–99 подвержены частым перерывам и нехваткам, приводящим к задержкам процедур ядерной медицины.

[0005] Таким образом, по меньшей мере остается потребность в способе производства материала, пригодного для использования в генераторах технеция–99m (генераторах Mo–99/Tc–99m).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Один или несколько вариантов осуществления настоящего изобретения могут устранить одну или несколько вышеупомянутых проблем. Некоторые варианты осуществления согласно настоящему изобретению обеспечивают способ производства титан–молибдата (Ti–Mo), такого как пористый материал на основе Ti–Mo, для использования в генераторах технеция–99m. Термин «титан–молибдат», используемый здесь, в общем, относится к титан–молибдату, титан–молибдену, молибден–титанату или любой форме соединений Mo–Ti или Ti–Mo. Способы согласно некоторым вариантам осуществления настоящего изобретения могут содержать этап, на котором проводят реакцию материала на основе металлического молибдена (Mo) в жидкой среде (например, водной среде) с первой кислотой (например, неорганической кислотой) для обеспечения композиции на основе Mo, и смешивают композицию на основе Mo с источником титана (например, TiCl3) для обеспечения композиции на основе Ti–Mo. Способы согласно некоторым вариантам осуществления настоящего изобретения могут дополнительно содержать этап, на котором регулируют pH композиции на основе Ti–Mo основанием (например, гидроксидом аммония) для осаждения множества частиц Ti–Mo (взаимозаменяемо называемых здесь частицами). Согласно некоторым вариантам осуществления настоящего изобретения, частицы Ti–Mo могут быть изолированы или отделены от жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, изолированные частицы Ti–Mo могут иметь форму суспензии, включающей в себя остаточное количество жидкой среды. Изолированные частицы Ti–Mo могут быть подвергнуты воздействию тепловой энергии для по меньшей мере частичного высушивания и/или частичной кристаллизации частиц Ti–Mo, а также для кристаллизации множества неорганических солей в пористой сетчатой структуре, определяемой матрицей Ti–Mo отдельных частиц Ti–Mo. Например, одна или несколько частиц Ti–Mo могут содержать пористую матрицу, включающую в себя множество пор и/или каналов, и по меньшей мере часть кристаллизованных неорганических солей находится в порах и/или каналах. После кристаллизации неорганических солей по меньшей мере в части пор и/или каналов частиц Ti–Mo, частицы Ti–Mo, которые могут быть агломерированы вместе, могут быть перемолоты и промыты для удаления кристаллизованных неорганических солей. Согласно некоторым вариантам осуществления настоящего изобретения, способы могут содержать этап, на котором облучают мишень на основе металлического молибдена для обеспечения материала на основе Mo, обсуждаемого здесь. А именно, этап, на котором облучают мишень на основе металлического молибдена для обеспечения материала на основе Mo, может быть выполнен перед смешением материала на основе металлического Mo в жидкой среде с первой кислотой. Мишень на основе металлического молибдена, например, может содержать трубчатую капсулу, содержащую металлический молибден и множество внутренних компонентов на основе металлического молибдена (например, шариков, стержней, проволоку, дисков, и т.д.), размещенных внутри трубчатой капсулы. Альтернативно, мишень на основе металлического молибдена, например, может быть одним или несколькими компонентами на основе металлического молибдена (например, шариками, стержнями, проволокой, дисками, и т.д.), используемыми отдельно или в комбинации, такой как стержень с последовательностью дисков. В этом отношении, некоторые варианты осуществления настоящего изобретения содержат материал на основе Ti–Mo, производимый согласно способам, раскрытым здесь.

[0007] Еще в одном аспекте, настоящее изобретение обеспечивает материал на основе Ti–Mo, содержащий множество частиц Ti–Mo, содержащих пористую структуру, включающую в себя множество пор, каналов, или и того, и другого. В этом отношении, одна или несколько из множества частиц Ti–Mo могут независимо содержать пористую структуру (например, пористую матрицу, определяемую отдельной частицей Ti–Mo), включающую в себя множество пор, каналов, или и того, и другого. Материал на основе Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, может дополнительно содержать одну или несколько твердых неорганических солей, причем по меньшей мере часть упомянутых одной или нескольких неорганических солей может быть расположена в порах и/или каналах пористой структуры (например, пористой матрицы, определяемой отдельной частицей Ti–Mo). В этом отношении, такие варианты осуществления настоящего изобретения могут в некоторых примерах содержать промежуточный продукт для дополнительной переработки при необходимости.

[0008] Еще в одном аспекте, настоящее изобретение обеспечивает материал на основе Ti–Mo, содержащий множество частиц Ti–Mo, причем одна или несколько частиц Ti–Mo содержат пористую структуру, включающую в себя множество пор, каналов, или и того, и другого.

[0009] Согласно некоторым вариантам осуществления настоящего изобретения, способ может содержать этап, на котором облучают результирующий материал на основе Ti–Mo, содержащий множество частиц Ti–Mo. Например, облучение может быть выполнено перед загрузкой материала на основе Ti–Mo в резервуар элюирования.

[0010] Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе Ti–Mo имеет эффективность элюирования, составляющую 30% или более, эффективность элюирования, составляющую 80% или более, 90% или более, или 95% или более. Материал на основе Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, может быть расположен в колонке элюирования (например, в генераторе технеция–99m) и по меньшей мере 90% (например, по меньшей мере 95% или по меньшей мере 99%) общего содержания технеция освобождается из материала на основе Ti–Mo посредством прохождения водной жидкости (например, воды, солевого раствора, разбавленной кислоты) через материал на основе Ti–Mo.

[0011] Другие варианты осуществления настоящего изобретения описаны ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Далее настоящее изобретение будет теперь описано более полно со ссылкой на сопутствующие чертежи, в которых показаны некоторые, но не все варианты осуществления настоящего изобретения. Действительно, это изобретение может быть реализовано во многих разных формах, и не следует считать, что оно ограничено вариантами осуществления, изложенными здесь; скорее, эти варианты осуществления обеспечены таким образом, чтобы это раскрытие удовлетворяло требованиям законодательства. Во всем документе, одинаковые ссылочные позиции относятся к одинаковым элементам, причем:

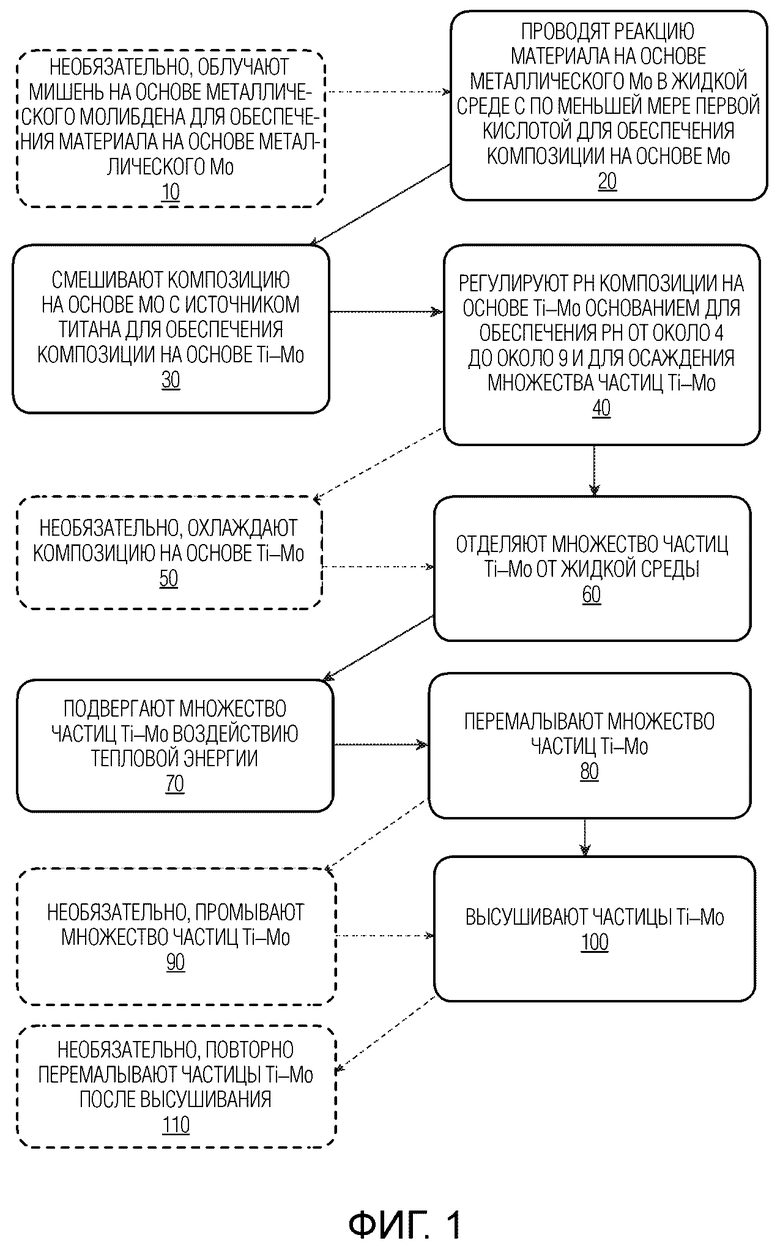

[0013] Фиг. 1 является блок–схемой способа производства материала на основе титан–молибдата согласно одному варианту осуществления настоящего изобретения;

[0014] Фиг. 2 показывает материал на основе титан–молибдата, включающий в себя несколько кристаллов неорганических солей, растущих на поверхности титан–молибдата и вовне из внутренних частей или пор титан–молибдата;

[0015] Фиг. 3А показывает материал на основе титан–молибдата после размола и промывки, включающий в себя незначительное количество оставшихся кристаллов неорганических солей;

[0016] Фиг. 3В показывает материал на основе титан–молибдата после размола и промывки, свободный от оставшихся кристаллов неорганических солей;

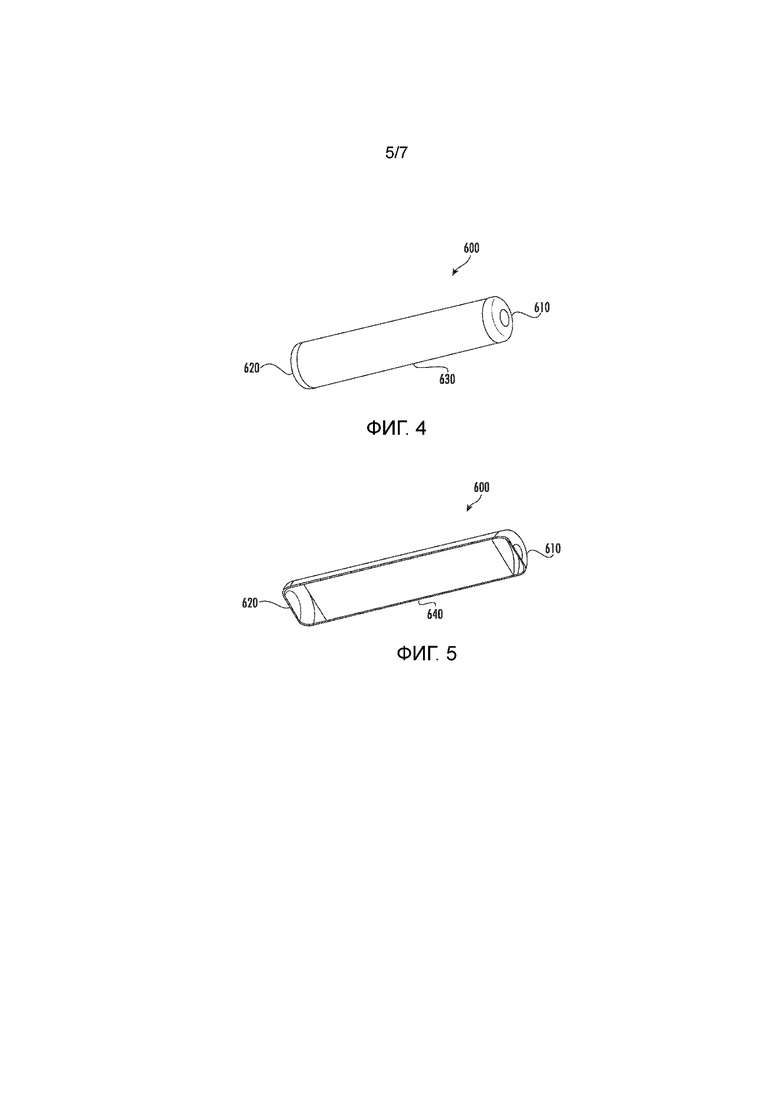

[0017] Фиг. 4 показывает мишень на основе металлического молибдата для облучения, для обеспечения материала на основе Mo согласно одному варианту осуществления настоящего изобретения;

[0018] Фиг. 5 показывает разрез мишени на основе металлического молибдата, показанной на фиг. 4;

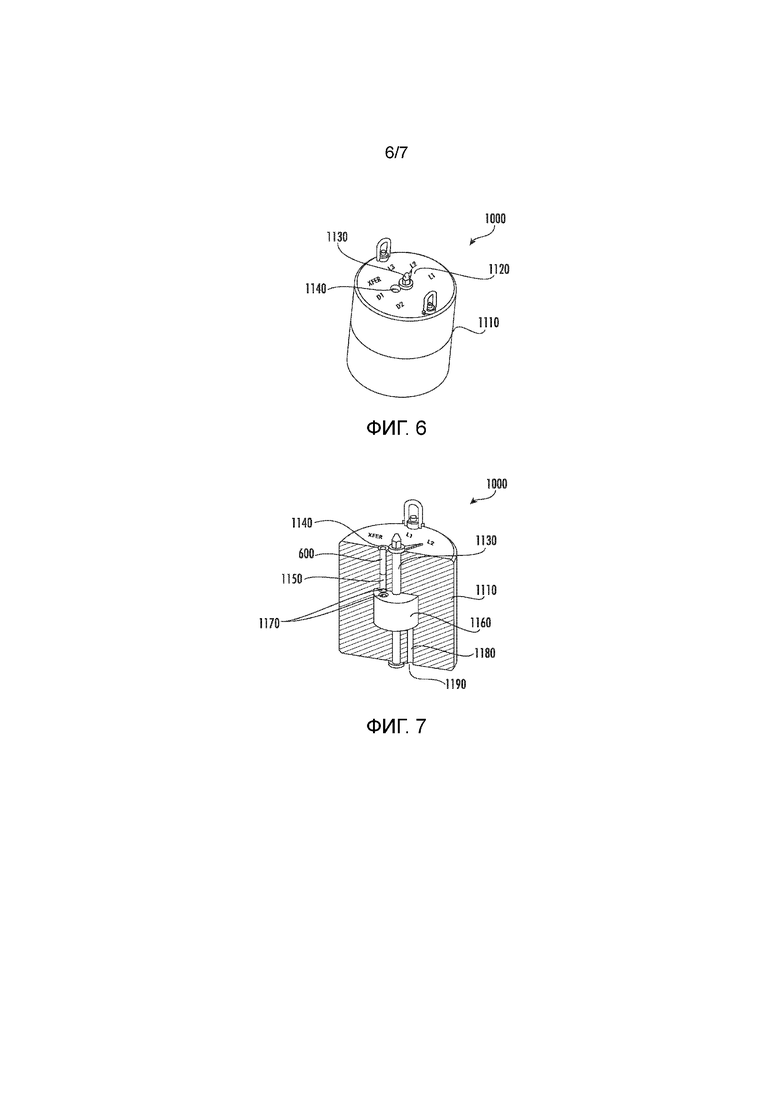

[0019] Фиг. 6 показывает контейнер для транспортировки согласно одному варианту осуществления настоящего изобретения;

[0020] Фиг. 7 показывает разрез контейнера для транспортировки, показанного на фиг. 6; и

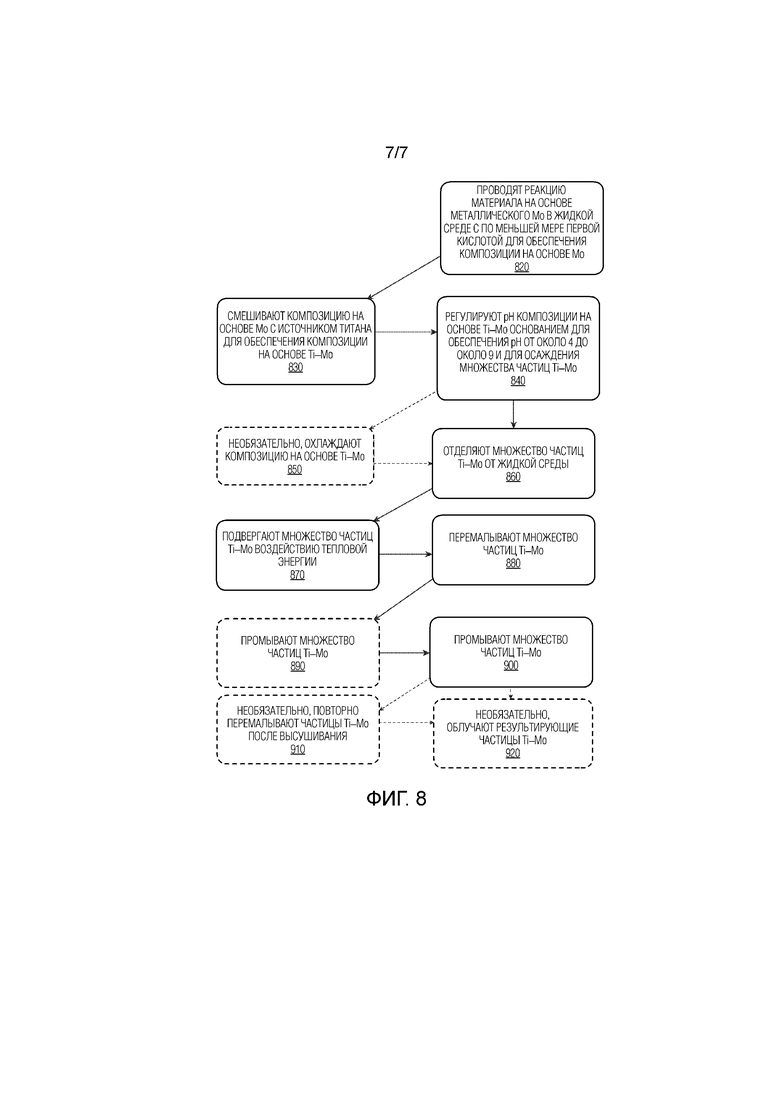

[0021] Фиг. 8 является блок–схемой способа производства материала на основе титан–молибдата согласно одному варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0022] Далее настоящее изобретение будет теперь описано более полно со ссылкой на сопутствующие чертежи, в которых показаны некоторые, но не все варианты осуществления настоящего изобретения. Действительно, это изобретение может быть реализовано во многих разных формах, и не следует считать, что оно ограничено вариантами осуществления, изложенными здесь; скорее, эти варианты осуществления обеспечены таким образом, чтобы это раскрытие удовлетворяло требованиям законодательства. При использовании в описании изобретения и в прилагаемой формуле изобретения, формы единственного числа включают в себя формы множественного числа, если контекст ясно не указывает на иное.

[0023] Настоящее изобретение обеспечивает, согласно некоторым вариантам осуществления, способ производства титан–молибдата (Ti–Mo), такого как пористый материал на основе Ti–Mo, пригодного для использования в генераторах технеция–99m. Термин «титан–молибдат», используемый здесь, в общем, относится к титан–молибдату, титан–молибдену, молибден–титанату, или любой форме соединений Mo–Ti или Ti–Mo.

[0024] Согласно некоторым вариантам осуществления, способ может включать в себя этап, на котором проводят реакцию материала на основе металлического молибдена (Mo) (такого как твердый металл–молибден в разнообразных формах, включающих в себя порошкообразные и сыпучие материалы с частицами различных размеров и геометрий) в жидкой среде с кислотой или кислотами (например, неорганической кислотой) для обеспечения композиции на основе Mo (например, раствора Mo), и смешивают композицию на основе Mo с источником титана (например, TiCl3) для обеспечения композиции на основе Ti–Mo. Металлический молибден, например, обычно производят посредством технологий порошковой металлургии, в которых порошок Mo гидростатически прессуют и спекают. Материал на основе металлического молибдена, согласно некоторым вариантам осуществления настоящего изобретения, может содержать атомы Mo, может состоять по существу из атомов Mo, или может состоять из атомов Mo. Неограничивающие примеры материала на основе металлического молибдена включают в себя, но не ограничены этим, природный Mo, обогащенный Mo (включающий в себя, но не ограниченный этим, Mo, обогащенный по Mo–98), сплавы Mo (включающие в себя, но не ограниченные этим, любой материал, в котором содержание Mo является большим 50%, и другой компонент (компоненты), образующий сплав, легко отделяется от Mo посредством химии).

[0025] Способы согласно некоторым вариантам осуществления настоящего изобретения могут дополнительно содержать этап, на котором регулируют pH композиции на основе Ti–Mo основанием (например, гидроксидом аммония) для осаждения множества частиц Ti–Mo. Согласно некоторым вариантам осуществления настоящего изобретения, способ производства твердого Ti–Mo может содержать однокамерный способ, в котором материал на основе металлического Mo преобразуют в твердые частицы Ti–Mo в единственной камере (т.е. в одном и том же резервуаре или камере).

[0026] Согласно некоторым вариантам осуществления, используемая кислота или кислоты могут содержать одну или несколько неорганических кислот или перекись водорода. В этом отношении, неорганические кислоты, пригодные для смешения с металлическим Mo, могут содержать хлористоводородную кислоту, азотную кислоту, серную кислоту, фосфорную кислоту, фтористоводородную кислоту, борную кислоту, бромистоводородную кислоту, хлорную кислоту, йодистоводороную кислоту, галогенсодержащие кислоты (такие как HAt, где At является астатом), или любую их комбинацию. Согласно некоторым вариантам осуществления, неорганическая кислота может содержать хлористоводородную кислоту, азотную кислоту, или их комбинацию. В этом отношении, металлический Mo может погружаться в жидкую среду и взбалтываться, в то время как одна или несколько вышеупомянутых кислот добавляются для уменьшения pH жидкой среды. Согласно некоторым вариантам осуществления, на этапе, на котором проводят реакцию материала на основе металлического молибдена (Mo) в жидкой среде с первой кислотой, материал на основе металлического Mo и/или любой оксид металла, образованный им, может подвергаться процессу, включающему в себя, но не ограниченному этим, окисление, растворение, другие реакционные процессы, или их комбинацию. Согласно некоторым вариантам осуществления настоящего изобретения, жидкая среда может содержать водную среду. В этом отношении, жидкая среда может содержать воду. Согласно некоторым вариантам осуществления настоящего изобретения, жидкая среда состоит из воды, в которую добавляют металлический Mo и одну или несколько вышеупомянутых кислот.

[0027] Согласно некоторым вариантам осуществления настоящего изобретения, этап, на котором проводят реакцию материала на основе металлического молибдена (Mo) в жидкой среде с первой кислотой, может быть выполнен при молярном отношении Mo к кислоте (Mo:кислота), находящемся в диапазоне от около 0,1:1 до около 10:1.

[0028] Этап, на котором проводят реакцию с металлическим Mo, может дополнительно содержать этап, на котором регулируют температуру жидкой среды (например, водной среды), в которую погружают металлический Mo, в любой момент времени во время реакции. В этом отношении, регулирование температуры жидкой среды (например, водной среды) может содержать добавление тепла в жидкую среду, удаление тепла из жидкой среды, отсутствие добавления тепла, или их комбинацию. Добавление и/или удаление тепла может быть обеспечено множеством известных теплообменных систем (например, внутренними змеевиками для подогрева в резервуаре, теплообменниками, резервуарами с теплообменной рубашкой, и т.д.). Согласно некоторым вариантам осуществления настоящего изобретения, например, температура жидкой среды может регулироваться на протяжении всей реакции посредством добавления и/или удаления тепла из жидкой среды при необходимости. Согласно некоторым вариантам осуществления настоящего изобретения, например, тепло может быть подано в жидкую среду, в которую погружают металлический Mo, в достаточном количестве для увеличения температуры жидкой среды до или выше около 25°С, до или выше около 35°С, до или выше около 45°С, до или выше около 55°С, и т.д. Температура жидкой среды может начать подниматься. В этом отношении, регулирование температуры жидкой среды посредством удаления выделяемого тепла может быть желательным, например, по меньшей мере из соображений безопасности. Если жидкая среда включает в себя какие–либо химические сопродукты, то температура кипения таких химических продуктов может, по меньшей мере частично, диктовать требуемую максимальную температуру, которая является допустимой для жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, температура жидкой среды может регулироваться посредством поддержания температуры жидкой среды на уровне или ниже около 80°С, например, посредством удаления тепла из жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, температура жидкой среды может регулироваться посредством поддержания температуры жидкой среды на уровне или ниже около 100°С, на уровне или ниже около 80°С, на уровне или ниже около 70°С, на уровне или ниже около 60°С, на уровне или ниже около 50°С, на уровне или ниже около 40°С.

[0029] Этап, на котором проводят упомянутую реакцию, может дополнительно содержать этап, на котором взбалтывают материал на основе металлического Mo и жидкую среду во время по меньшей мере части этапа. В этом отношении, перемешивание материала на основе металлического Mo и жидкой среды может обеспечивать улучшенное взаимодействие материала на основе металлического Mo с жидкой средой, когда pH жидкой среды уменьшается посредством добавления кислоты (т.е. одной или нескольких неорганических кислот). Например, взбалтывание может обеспечивать улучшенный доступ материала на основе металлического Mo к кислоте в жидкой среде и может ускорять любой результирующий реакционный процесс, включающий в себя, но не ограниченный этим, окисление, растворение, или их комбинацию. Согласно некоторым вариантам осуществления настоящего изобретения, например, взбалтывание может включать в себя механическое смешивание материала на основе металлического Mo и жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, взбалтывание может быть улучшено посредством использования внутренних резервуарных перегородок для облегчения вертикального смешивания металлического Mo и жидкой среды.

[0030] Согласно некоторым вариантам осуществления настоящего изобретения, этап, на котором смешивают материал на основе металлического Mo, может одновременно содержать, в течение по меньшей мере части этапа, этап, на котором добавляют одну или несколько кислот в жидкую среду, в которую погружен материал на основе металлического Mo, регулируют температуру жидкой среды, и взбалтывают материал на основе металлического Mo и жидкую среду. Результирующая композиция на основе Mo (например, раствор Mo) может быть затем подвергнута дополнительной переработке.

[0031] Согласно некоторым вариантам осуществления настоящего изобретения, обеспечен способ производства титан–молибдата (Ti–Mo), содержащий этап, на котором окисляют материал на основе металлического молибдена (Mo), целиком или частично, в жидкой среде первой кислотой для обеспечения композиции на основе Mo, смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, и регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

[0032] Согласно некоторым вариантам осуществления настоящего изобретения, обеспечен способ производства титан–молибдата (Ti–Mo), содержащий этап, на котором растворяют материал на основе металлического молибдена (Mo), целиком или частично, в жидкой среде первой кислотой для обеспечения композиции на основе Mo, смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, и регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

[0033] Параметры процесса и/или свойства процесса для окисления и/или растворения в вышеупомянутых вариантах осуществления могут быть такими же, как в описанном здесь этапе проведения реакции.

[0034] Согласно некоторым вариантам осуществления настоящего изобретения, после образования композиции на основе Mo, способ может содержать этап, на котором смешивают композицию на основе Mo с источником титана (например, TiCl3) для обеспечения композиции на основе Ti–Mo. Источник титана может содержать хлорид титана. Согласно некоторым вариантам осуществления настоящего изобретения, хлорид титана может содержать хлорид титана(III) (TiCl3), хлорид титана(II) (TiCl2), тетрахлорид титана (TiCl4), или любую их комбинацию. Этап, на котором смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, может содержать этап, на котором добавляют источник титана в композицию на основе Mo. Согласно некоторым вариантам осуществления настоящего изобретения, композицию на основе Mo взбалтывают или перемешивают во время добавления источника титана.

[0035] Добавление источника титана в композицию на основе Mo может содержать, например, добавление по каплям источника титана в композицию на основе Mo. В этом отношении, добавление источника титана в композицию на основе Mo может содержать этап, на котором обеспечивают одну каплю (например, 0,05 мл) источника титана одномоментно для перемешивающейся композиции на основе Mo. Согласно некоторым вариантам осуществления настоящего изобретения, число капель источника титана, добавляемых в композицию на основе Mo каждую минуту, может изменяться. Могут быть использованы другие формы обеспечения источника титана, включающие в себя, но не ограниченные этим, туман, брызги или их комбинацию. Этап, на котором смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, может также содержать этап, на котором добавляют кислоту (например, вторую неорганическую кислоту) в композицию на основе Mo. Согласно некоторым вариантам осуществления настоящего изобретения, температура может падать, предпочтительно, в диапазоне от около 25°С до около 35°С, при добавлении источника титана с кислотой. Кислота может содержать неорганическую кислоту, упомянутую выше. Например, неорганическая кислота, добавляемая в композицию на основе Mo во время смешения источника титана и композиции на основе Mo, может содержать хлористоводородную кислоту. Согласно некоторым вариантам осуществления настоящего изобретения, источник титана и кислота (например, хлористоводородная кислота) могут быть одновременно добавлены в композицию на основе Mo. Например, источник титана может содержать жидкую композицию, включающую в себя, например, одно или несколько титансодержащих соединений, раскрытых здесь (например, TiCl3), и кислоту (например, хлористоводородную кислоту). В этом отношении, добавление источника титана может содержать одновременное добавление титансодержащего соединения (соединений) и кислоты. Согласно некоторым вариантам осуществления настоящего изобретения, результирующая композиция на основе Ti–Mo может содержать конечный pH, составляющий около 3 или менее (например, около 2 или менее, или около 1 или менее) в конце этапа, на котором смешивают композицию на основе Mo с источником титана. Согласно некоторым вариантам осуществления настоящего изобретения, этап, на котором смешивают композицию на основе Mo с источником титана (например, TiCl3) для обеспечения композиции на основе Ti–Mo, может выполняться до тех пор, пока не будет достигнуто молярное отношение титана к Mo (Ti : Mo), находящееся в диапазоне от около 0,1:1 до около 10:1.

[0036] Способы согласно некоторым вариантам осуществления настоящего изобретения могут дополнительно содержать этап, на котором регулируют pH композиции на основе Ti–Mo основанием (например, гидроксидом аммония, гидроксидом натрия, и гидроксидом (гидроксидами) металла) для осаждения множества частиц Ti–Mo. Согласно некоторым вариантам осуществления настоящего изобретения, pH композиции на основе Ti–Mo регулируют основанием для обеспечения pH, находящегося в диапазоне от около 4 до около 9. По существу, в некоторых вариантах осуществления настоящего изобретения, pH композиции на основе Ti–Mo может быть отрегулирован до диапазона от по меньшей мере около любого из следующих значений: 4, 4,5, 5, 5,5, 6, 6,5, и 7 и/или, самое большее, около 9, 8,5, 8, 7,5, 7, 6,5, и 6. Во время регулирования pH композиции на основе Ti–Mo, композиция на основе Ti–Mo может быть подвергнута взбалтыванию, например, механическому перемешиванию.

[0037] Согласно некоторым вариантам осуществления настоящего изобретения, регулирование pH композиции на основе Ti–Mo может содержать этап, на котором основание добавляют по каплям. В этом отношении, добавление основания в композицию на основе Ti–Mo может содержать этап, на котором обеспечивают одну каплю (например, 0,05 мл) основания одномоментно для перемешивающейся композиции на основе Ti–Mo. Согласно некоторым вариантам осуществления настоящего изобретения, число капель основания, добавляемых в композицию на основе Ti–Mo каждую минуту, может изменяться.

[0038] Композиция на основе Ti–Mo после этапа регулирования pH включает в себя множество осажденных в результате регулирования pH частиц Ti–Mo и может быть подвергнута этапу, на котором ее охлаждают или остужают, либо во время регулирования pH, и/либо после регулирования pH. Согласно некоторым вариантам осуществления настоящего изобретения, этап, на котором охлаждают композицию на основе Ti–Mo, может содержать этап, на котором уменьшают температуру композиции на основе Ti–Mo до температуры в диапазоне между около 0°С и около 20°С (например, от около 3°С до около 10°С). По существу, в некоторых вариантах осуществления настоящего изобретения, этап, на котором охлаждают композицию на основе Ti–Mo, может содержать этап, на котором уменьшают температуру композиции на основе Ti–Mo до температуры от по меньшей мере около любой из следующих: 3°С, 5°С, 8°С, 10°С, и 12°С, и/или, самое большее, около 20°С, 15°С, 12°С, и 10°С. В этом отношении, этап охлаждения может облегчать дополнительную кристаллизацию неорганических солей в пористых частицах Ti–Mo и/или на поверхности пористых частиц Ti–Mo. Как описано более подробно ниже, дополнительные твердые неорганические соли, впоследствии растворяемые и/или удаляемые, могут образовывать многочисленные трещины, каверны/поры, и/или каналы, которые обеспечивают проходы для выхода атомов технеция из частиц Ti–Mo.

[0039] Независимо от того, подвергается ли или нет композиция на основе Ti–Mo этапу охлаждения, описанному выше, после осаждения множества частиц Ti–Mo, композиция на основе Ti–Mo может быть подвергнута операции отделения (например, операции отделения твердой фазы от жидкой фазы). В этом отношении, способы согласно вариантам осуществления настоящего изобретения могут содержать этап, на котором отделяют множество частиц Ti–Mo от жидкой среды (например, нежелательной объемной жидкой среды). В этом отношении, частицы Ti–Mo могут быть изолированы или отделены от нежелательной жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, изолированные частицы Ti–Mo могут иметь форму суспензии, включающей в себя остаточное количество жидкой среды. Согласно некоторым вариантам осуществления настоящего изобретения, этап, на котором отделяют множество частиц Ti–Mo от жидкой среды, может содержать этап, на котором фильтруют (например, подвергают вакуумной фильтрации) или центрифугируют композицию на основе Ti–Mo для удерживания по меньшей мере большинства из множества частиц Ti–Mo. Средства фильтрации могут включать в себя, но не ограничены этим, бумагу, спеченный металл, металлическую сетку, или их комбинацию. Могут быть использованы первичные и/или вторичные средства фильтрации. Этап отделения может содержать использование металлической фильтрующей поверхности, причем по меньшей мере большинство из множества частиц Ti–Mo удерживается на металлической фильтрующей поверхности. Как отмечено выше, изолированные или удерживаемые частицы Ti–Mo могут иметь форму суспензии, включающей в себя остаточное количество жидкой среды.

[0040] Согласно некоторым вариантам осуществления настоящего изобретения, изолированные или удерживаемые частицы Ti–Mo (например, в форме суспензии) могут быть подвергнуты воздействию тепловой энергии для по меньшей мере частичного высушивания и/или частичной кристаллизации частиц Ti–Mo, а также для кристаллизации множества неорганических солей в пористой сетчатой структуре, определяемой матрицей Ti–Mo отдельных частиц Ti–Mo. Во время подвергания воздействию тепловой энергии, остаточная жидкая среда, захватываемая частицами Ti–Mo, начинает испаряться, и неорганические соли кристаллизуются и/или увеличиваются в размере. Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере часть неорганических солей кристаллизуется и увеличивается в размере внутренне в пористой структуре (например, в пористой матрице Ti–Mo) частиц Ti–Mo. Например, изолированные или удерживаемые частицы Ti–Mo могут быть подвергнуты воздействию тепловой энергии для по меньшей мере частичного высушивания и/или частичной кристаллизации частиц Ti–Mo, а также для кристаллизации и/или роста множества неорганических солей в пористой сетчатой структуре, определяемой матрицей Ti–Mo отдельных частиц Ti–Mo. Например, одна или несколько частиц Ti–Mo могут содержать пористую матрицу, включающую в себя множество пор и/или каналов, и по меньшей мере часть кристаллизованных неорганических солей находится в упомянутых порах и/или каналах. Согласно некоторым вариантам осуществления настоящего изобретения, неорганические соли содержат хлорид аммония, нитрат аммония, и/или гидроксид аммония. Молекулы титан–молибдата, однако, остаются в несколько аморфном твердом состоянии без какого–либо определенного кристаллического состояния.

[0041] Этап, на котором множество частиц Ti–Mo подвергают воздействию тепловой энергии, согласно некоторым вариантам осуществления настоящего изобретения, может содержать этап, на котором множество частиц Ti–Mo подвергают воздействию инфракрасного излучения. Согласно некоторым вариантам осуществления настоящего изобретения, инфракрасное излучение содержит длину волны от около 700 нм до около 1400 нм. По существу, в некоторых вариантах осуществления настоящего изобретения, инфракрасное излучение может содержать длину волны от по меньшей мере около любой из следующих длин волн: 700, 750, 800, 850, 900, 920, 940, 960, 980, и 1000 нм и/или, самое большее, около 1400, 1300, 1200, 1150, 1100, 1080, 1060, 1040, 1020, и 1000 нм.

[0042] Согласно некоторым вариантам осуществления настоящего изобретения, источник тепловой энергии может содержать конвективное нагревание, сушку при температуре ниже точки замерзания, инфракрасный нагреватель, такой как один или несколько светодиодов (LED), кристалл кварца, кварцевые инфракрасные нагревательные элементы, и лампы накаливания, производящие инфракрасный свет. Согласно некоторым вариантам осуществления настоящего изобретения, рабочая температура может регулироваться от около 20°С до около 80°С. В этом отношении, рабочая температура может содержать температуры от по меньшей мере около любых из следующих: 20°С, 30°С, 40°С, 45°С, 50°С, 55°С, и 60°С и/или, самое большее, около 80°С, 75°С, 70°С, 65°С, и 60°С.

[0043] После подвергания частиц Ti–Mo воздействию тепловой энергии, частицы Ti–Mo, которые включают в себя кристаллы неорганических солей, расположенные в пористой структуре/матрице частиц Ti–Mo, могут быть, но не обязательно, подвергнуты воздействию операции размола или дробления. После кристаллизации неорганических солей (например, хлорида аммония, нитрата аммония, и/или гидроксида аммония) по меньшей мере в части пор и/или каналов частиц Ti–Mo, частицы Ti–Mo, которые могут быть агломерированы вместе, могут быть подвергнуты операции размола или дробления для обеспечения более свободно–текучего материала. Согласно некоторым вариантам осуществления настоящего изобретения, частицы Ti–Mo могут быть перемолоты многими доступными для приобретения мельницами, такими как шаровые мельницы, молотковые мельницы, мельницы высокого давления, башенные мельницы и мельницы для мокрого размола (например, коническая мельница для мокрого размола).

[0044] Согласно некоторым вариантам осуществления настоящего изобретения, средний размер множества частиц Ti–Mo после этапа размола может содержать размер от около 10 мкм до около 1275 мкм (например, от около 100 мкм до около 200 мкм, от около 630 мкм до около 1015 мкм, и т.д.). Согласно некоторым вариантам осуществления настоящего изобретения, например, средний размер множества частиц Ti–Mo после этапа размола может содержать размер от по меньшей мере около любого из следующего: 10, 50, 75, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925, и 950 мкм и/или, самое большее, около 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000, и 950 мкм.

[0045] Согласно некоторым вариантам осуществления настоящего изобретения, выборочные размеры частиц могут быть выбраны посредством механических фильтров, химических фильтров, или их комбинации.

[0046] Перемолотые частицы Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, могут быть подвергнуты этапу промывки. Этап промывки, например, может быть желательным для растворения и/или удаления неорганических солей, чтобы раскрыть или сделать доступной внутреннюю пористую структуру отдельных частиц Ti–Mo. Как отмечено выше, пористые частицы Ti–Mo могут содержать множество пор и/или внутренних каналов. После растворения и/или удаления неорганических солей из пор и/или каналов, площадь поверхности частиц Ti–Mo, доступная для освобождения атомов технеция (например, Tc–99m), значительно увеличивается. В этом отношении, частицы Ti–Mo могут содержать большее число атомов титан–молибдата, доступных для освобождения атомов технеция (например, Tc–99m), чем непористые частицы, поскольку внутренне доступная пористая структура обеспечивает больше траекторий для освобождения и/или извлечения технеция. Согласно некоторым вариантам осуществления настоящего изобретения, этап промывки может содержать этап, на котором промывают частицы Ti–Mo жидкостью, которая может растворить и/или удалить неорганические соли (например, неорганические соли содержат хлорид аммония, нитрат аммония, и/или гидроксид аммония). Согласно некоторым вариантам осуществления настоящего изобретения, частицы Ti–Mo могут быть промыты водой для растворения и/или удаления неорганических солей. Поскольку растворимость неорганических солей (например, хлорида аммония, нитрата аммония, и/или гидроксида аммония), вероятно, увеличивается при увеличении температуры, температура жидкости (например, воды), используемой для промывки или полоскания частиц Ti–Mo, может быть увеличена (например, для воды, с 70°С до 85°С) для обеспечения более быстрого растворения и/или удаления неорганических солей. Согласно некоторым вариантам осуществления, частицы Ti–Mo частицы Ti–Mo могут быть альтернативно погружены и/или замочены в жидкости и затем осушены. В таких вариантах осуществления настоящего изобретения может потребоваться, чтобы частицы Ti–Mo погружались и/или замачивались в свежей жидкости и затем осушались более одного раза для удаления достаточного количества неорганических солей.

[0047] Согласно некоторым вариантам осуществления настоящего изобретения, промытые частицы Ti–Mo могут быть собраны и высушены для удаления промывочной жидкости. Операция высушивания конкретно не ограничена. После высушивания частиц Ti–Mo после промывки, частицы Ti–Mo могут иметь тенденцию агломерироваться вместе. По существу, частицы Ti–Mo могут быть подвергнуты второму этапу размола, причем второй этап размола содержит этап сухого размола, и множество частиц Ti–Mo после второго этапа размола может иметь размер от около 50 мкм до около 1275 мкм (например, от около 100 мкм до около 200 мкм, от около 630 мкм до около 1015 мкм, и т.д.). Согласно некоторым вариантам осуществления настоящего изобретения, например, средний размер множества частиц Ti–Mo после второго этапа размола может содержать размер от по меньшей мере около любого из следующего: 10, 50, 75, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925, и 950 мкм и/или, самое большее, около 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000, и 950 мкм.

[0048] Согласно некоторым вариантам осуществления настоящего изобретения, способы могут содержать этап облучения мишени на основе металлического молибдена для обеспечения материала на основе Mo, описанного здесь. Мишень на основе металлического молибдена, например, может содержать трубчатую капсулу, содержащую металлический молибден и множество внутренних компонентов на основе металлического молибдена (например, шариков, стержней, проволоку, дисков, и т.д.), размещенных внутри трубчатой капсулы. Например, трубчатая капсула может содержать первый конец, второй конец, и стенку, соединяющую первый конец и второй конец для определения там пустотелой полости. В этом отношении, множество внутренних компонентов на основе металлического молибдена (например, шариков, стержней, проволоки, дисков, и т.д.) может быть упаковано внутри пустотелой полости трубчатой капсулы. Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере первый конец может быть выполнен с возможностью обеспечивать доступ к пустотелой полости для загрузки и, возможно, выгрузки множества внутренних компонентов на основе металлического молибдена (например, шариков, стержней, проволоки, дисков, и т.д.). В этом отношении, по меньшей мере первый конец (или его часть) может быть выполнен с возможностью удаляться с трубчатой капсулы для обеспечения доступа к пустотелой полости. Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе металлического Mo на этапе проведения реакции содержит множество внутренних компонентов на основе металлического молибдена, трубчатую капсулу, или и то, и другое.

[0049] Мишень на основе металлического молибдена может содержать множество дисков на основе металлического молибдена (например, круглых дисков), каждый из которых имеет длину, ширину, и толщину в z–направлении. В этом отношении, толщина может содержать значение, которое является меньшим, чем как длина, так и ширина. Согласно некоторым вариантам осуществления настоящего изобретения, толщина содержит значения от около 2 мкм до около 260 мкм (например, от около 10 мкм до около 150 мкм). Согласно некоторым вариантам осуществления настоящего изобретения, например, толщина содержит значения от по меньшей мере около любого из следующего: 2, 10, 20, 30, 40, 50, 60, 70, 80, 90, и 100 мкм и/или, самое большее, около 275, 260, 250, 225, 200, 175, 150, 140, 130, 120, 110, и 100 мкм. Согласно некоторым вариантам осуществления настоящего изобретения, множество дисков на основе металлического молибдена упаковано в последовательном отношении в z–направлении внутри трубчатой капсулы. Согласно некоторым вариантам осуществления настоящего изобретения, множество дисков на основе металлического молибдена может быть использовано без капсулы. Согласно некоторым вариантам осуществления настоящего изобретения, диски на основе металлического молибдена могут быть образованы из листов металлического молибдена посредством, например, процесса штамповки. Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе металлического Mo на этапе проведения реакции содержит множество дисков на основе металлического молибдена, трубчатый капсульный компонент, или и то, и другое.

[0050] Фиг. 1 показывает иллюстративный вариант осуществления согласно настоящему изобретению. В частности, фиг. 1 показывает способ, включающий в себя необязательный этап (указанный пунктирными линиями), на котором облучают мишень на основе металлического молибдена для обеспечения материала на основе металлического Mo в операции 10 перед проведением реакции материала на основе металлического Mo (например, принимаемого из операции 10 или, альтернативно, принимаемого от третьей стороны) в жидкой среде с по меньшей мере первой кислотой для обеспечения композиции на основе Mo в операции 20. Как показано на фиг. 1, способ включает в себя этап, на котором смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo в операции 30, и регулируют pH композиции на основе Ti–Mo основанием для обеспечения pH от около 4 до около 9 и для осаждения множества частиц Ti–Mo в операции 40. Как показано в иллюстративном варианте осуществления фиг. 1, композиция на основе Ti–Mo может быть, но не обязательно, подвергнута этапу, на котором охлаждают композицию на основе Ti–Mo в операции 50 перед этапом, на котором отделяют множество частиц Ti–Mo от жидкой среды в операции 60. После операции 60, изолированные частицы Ti–Mo могут быть подвергнуты этапу, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии в операции 70, после чего следует этап, на котором перемалывают множество частиц Ti–Mo в операции 80. Как показано в конкретном иллюстративном варианте осуществления фиг. 1, способ может затем включать в себя необязательный этап, на котором промывают множество частиц Ti–Mo (например, для удаления неорганических солей) в операции 90, после чего следует второй этап высушивания в операции 100. Как показано на фиг. 1, способ может включать в себя необязательный этап, на котором повторно перемалывают (например, обеспечивают сухой размол) частицы Ti–Mo после высушивания в операции 110. Фиг. 2, например, показывает материал 500 на основе титан–молибдата, включающий в себя несколько кристаллов 520 неорганических солей, растущих на поверхности титан–молибдата 510 и вовне из внутренних частей или пор титан–молибдата. В этом отношении, этап промывки в операции 90 может растворять и/или удалять подавляющее большинство (или по существу все) кристаллов 520 неорганических солей, показанных на фиг. 2. Фиг. 3А, например, показывает материал на основе титан–молибдата после размола и промывки, включающий в себя незначительное количество оставшихся кристаллов 520 неорганических солей, в то время как фиг. 3В показывает материал на основе титан–молибдата после размола и промывки, свободный (или по существу свободный) от оставшихся кристаллов неорганических солей.

[0051] Как отмечено выше, мишень на основе металлического молибдена, которая может быть облучена для обеспечения материала на основе Mo, может содержать трубчатую капсулу и/или множество компонентов на основе металлического молибдена (например, шариков, стержней, проволоку, дисков, и т.д.). Фиг. 4, например, показывает трубчатую капсулу 600, содержащую первый конец 610, второй конец 620, и стенку 630, соединяющую первый конец и второй конец для определения там пустотелой полости (показанной на фиг. 5). Фиг. 5 показывает разрез трубчатой капсулы 600, показанной на фиг. 4, и показывает пустотелую полость 640. В этом отношении, множество внутренних компонентов на основе металлического молибдена (например, шариков, стержней, проволоки, дисков, и т.д.) может быть упаковано внутри пустотелой полости трубчатой капсулы.

[0052] Мишень на основе металлического молибдена, согласно некоторым вариантам осуществления настоящего изобретения, может быть облучена, например, посредством захвата нейтронов в ядерном реакторе деления. Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе Mo, раскрытый здесь, может быть обеспечен посредством множества технологий производства Mo, включающих в себя, например, ядерные реакторы деления (например, для регенерированного урана, низкообогащенного урана, и высокообогащенного урана), ускорители частиц, и захват нейтронов. Согласно некоторым вариантам осуществления настоящего изобретения, мишень на основе металлического молибдена может быть облучена реактором любого типа, в который может быть вставлена мишень на основе Mo. Неограничивающие примеры реакторов включают в себя, но не ограничены этим, высокопоточный изотопный ядерный реактор (High Flux Isotope Reactor – HFIR), реактор CANDU (например, реактор CANDU, реактор CANDU6, реактор CANDU9, усовершенствованный реактор CANDU (Advanced CANDU reactor – ACR), и т.д.). Другими неограничивающими примерами реакторов являются энергетические ядерные реакторы и исследовательские ядерные реакторы, включающие в себя, но не ограниченные этим, исследовательский ядерный реактор Университета штата Миссури (University of Missouri Research Reactor – MURR), ядерный реактор Национального института стандартов и технологии (National Institute of Standards and Technology – NIST), исследовательский ядерный реактор MIT (MIT Nuclear Research Reactor – MITR), и усовершенствованный испытательный ядерный реактор (Advanced Test Reactor – ATR).

[0053] В этом отношении, источник материала на основе Mo, раскрытого здесь согласно некоторым вариантам осуществления настоящего изобретения, конкретно не ограничен.

[0054] Еще в одном аспекте, настоящее изобретение обеспечивает материал на основе Ti–Mo, содержащий множество частиц Ti–Mo, содержащих пористую структуру, включающую в себя множество пор, каналов, или и того, и другого. В этом отношении, одна или несколько из множества частиц Ti–Mo могут независимо содержать пористую структуру (например, пористую матрицу, определяемую отдельной частицей Ti–Mo), включающую в себя множество пор, каналов, или и того, и другого. Материал на основе Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, может дополнительно содержать одну или несколько неорганических солей (например, хлорид аммония, нитрат аммония, и/или гидроксид аммония), причем по меньшей мере часть упомянутых одной или нескольких неорганических солей может быть расположена в порах и/или каналах пористой структуры (например, пористой матрицы, определяемой отдельной частицей Ti–Mo). В этом отношении, такие варианты осуществления настоящего изобретения могут в некоторых примерах содержать промежуточный продукт для дополнительной переработки при необходимости. Согласно некоторым вариантам осуществления настоящего изобретения, например, средний размер множества частиц Ti–Mo может содержать размер от по меньшей мере около любого из следующего: 10, 50, 75, 100, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 925, и 950 мкм и/или, самое большее, около 1275, 1250, 1225, 1200, 1175, 1150, 1125, 1100, 1050, 1000, и 950 мкм.

[0055] Еще в одном аспекте, настоящее изобретение обеспечивает материал на основе Ti–Mo, содержащий множество частиц Ti–Mo, причем одна или несколько частиц Ti–Mo содержат пористую структуру, включающую в себя множество пор, каналов, или и того, и другого. Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе Ti–Mo имеет эффективность элюирования, составляющую 30% или более, эффективность элюирования, составляющую 80% или более, 90% или более, или 95% или более. Материал на основе Ti–Mo, согласно некоторым вариантам осуществления настоящего изобретения, может быть расположен в колонке элюирования для обеспечения генератора технеция–99m, и по меньшей мере 90% (например, по меньшей мере 95% или по меньшей мере 99%) общего содержания технеция освобождается из материала на основе Ti–Mo посредством прохождения водной жидкости (например, воды, солевого раствора, разбавленной кислоты) через материал на основе Ti–Mo. В этом отношении, некоторые варианты осуществления настоящего изобретения позволяют использовать большие колонки элюирования (например, генераторы технеция–99m). Например, стандартное 20–миллилитровое солевое элюирование может извлекать значительно больше технеция из колонок элюирования, чем при стандартном 3–миллилитровом размере колонки элюирования. Соответственно, некоторые варианты осуществления настоящего изобретения позволяют обеспечивать целевые активности Tc–99m при меньших, чем ожидаемые, активностях Mo. Следовательно, реакторы с меньшими потоками могут быть использованы для обеспечения коммерчески жизнеспособного продукта для данной области техники, и большее число реакторов может участвовать в генерировании пригодного Mo.

[0056] В этом отношении, некоторые варианты осуществления настоящего изобретения позволяют использовать колонки элюирования (например, генераторы технеция–99m), превышающие стандартный 3–миллилитровый размер (например, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл, или 100 мл), так что теперь становится возможным использование реакторов с меньшими потоками для создания требуемой целевой активности технеция. Например, реакторы с меньшими потоками, которые традиционно не могли использоваться для генерирования достаточно высокой конкретной активности технеция в коммерческих целях, могут быть теперь жизнеспособно использованы согласно некоторым вариантам осуществления настоящего изобретения. В этом отношении, множество реакторов может быть использовано для поставки Mo для способов согласно некоторым вариантам осуществления настоящего изобретения.

[0057] Как отмечено выше, материалы на основе Ti–Mo согласно некоторым вариантам осуществления настоящего изобретения позволяют использовать колонки элюирования, превышающие стандартный 3–миллилитровый размер (например, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл, или 100 мл), так что теперь становится возможным использование реакторов с меньшими потоками для создания требуемой целевой активности технеция. Соответственно, настоящее изобретение также обеспечивает заправку для элюирования, выполненную с возможностью допускать множество размеров колонок элюирования, которая будет позволять интегрировать множество реакторов (например, реакторов с высоким потоком и/или низким потоком) в цепочку поставок для производства Tc–99m. Согласно некоторым вариантам осуществления настоящего изобретения, заправка для элюирования может быть выполнена с возможностью допускать множество разноразмерных колонок элюирования, в том числе с размерами 3 мл, 5 мл, 10 мл, 12 мл, 15 мл, 20 мл, 25 мл, 30 мл, 60 мл, 100 мл или любой их комбинацией.

[0058] Еще в одном аспекте, настоящее изобретение обеспечивает контейнер для транспортировки и способ транспортировки. Для перемещения высокорадиоактивного материала на основе Mo из реактора в местоположение химической переработки (например, добавления в источник титана, и т.д.), некоторые варианты осуществления настоящего изобретения обеспечивают контейнер для транспортировки, который может защитить персонал от нежелательных доз радиоактивности. Контейнер для транспортировки может также обеспечивать безопасную загрузку материала на основе Mo и транспортировку материала на основе Mo из бассейна реактора в местоположение химической переработки, а также выгрузку материала на основе Mo. Фиг. 6, например, показывает иллюстративный вариант осуществления контейнера 1000 для транспортировки, включающего в себя корпус 1110 (например, включающий в себя свинец) и лимб 1120, прикрепленный к поворотному валу 1130, который продолжается по меньшей мере частично через тело корпуса. Как показано на фиг. 6, лимб 1120 может быть повернут для указания на рабочее состояние контейнера 1000 для транспортировки. Как показано на фиг. 6, например, «L1» указывает на то, что контейнер для транспортировки находится в рабочем состоянии для загрузки радиоактивного материала в первое местоположение, как описано более подробно ниже, через впускной порт 1140 материала. Как показано на фиг. 6, контейнер 1000 для транспортировки включает в себя множество местоположений загрузки (например, «L1», «L2», и «L3»). Например, фиг. 7 является разрезом фиг. 6 и показывает внутреннюю конфигурацию контейнера 1000 для транспортировки согласно некоторым вариантам осуществления настоящего изобретения. Как показано на фиг. 7, впускной порт 1140 материала оперативно соединен с впускным трубопроводом 1150. Фиг. 7, например, показывает радиоактивный материал 600 на основе Mo, вставленный через впускной порт 1140 материала во впускной трубопровод 1150. Как показано на фиг. 7, поворотный вал 1130 прикреплен к корпусу 1160 внутренних трубопроводов, который определяет один или несколько внутренних трубопроводов 1170, определяемых корпусом внутренних трубопроводов. В этом отношении, упомянутые один или несколько внутренних трубопроводов 1170 продолжаются по всей длине корпуса 1160 внутренних трубопроводов. В этом отношении, длина упомянутых одного или нескольких внутренних трубопроводов 1170 содержит длину, большую, чем длина материала (например, радиоактивного материала 600 на основе Mo), загруженного в них, так что корпус внутренних трубопроводов может свободно поворачиваться вокруг оси поворотного вала 1130. Согласно некоторым вариантам осуществления настоящего изобретения, один из внутренних трубопроводов 1170 может быть выровнен с впускным трубопроводом 1150, когда лимб 1120 расположен для указания на загрузку материала. По существу, материал (например, радиоактивный материал 600 на основе Mo), подлежащий загрузке в контейнер 1000 для транспортировки, может быть вставлен через впускной порт 1140 материала и может перемещаться через впускной трубопровод 1150 и останавливаться внутри выровненного внутреннего трубопровода 1170 (например, нижняя часть загруженного материала может лежать на нижележащей внутренней части корпуса 1110 и может ограничиваться внутренним трубопроводом 1170). Как показано на фиг. 7, корпус 1110 также включает в себя выходной трубопровод 1180, расположенный под корпусом 1160 внутренних трубопроводов таким образом, что материал, загруженный в контейнер для транспортировки, может сбрасываться или выбрасываться из внутреннего трубопровода 1170, когда лимб расположен для указания на рабочее состояние сброса материала (например, «D1», «D2», и «D3» фиг. 7). В таком рабочем состоянии, внутренний трубопровод 1170 может быть выровнен с выходным трубопроводом 1180 таким образом, что загруженный материал сбрасывается из внутреннего трубопровода, проходит через выходной трубопровод, и выходит из контейнера 1000 для транспортировки через выходной порт 1190. Как показано на фиг. 6, контейнер для транспортировки может иметь рабочее состояние, указывающее на то, что контейнер для транспортировки готов к транспортировке (например, «XFER» на фиг. 7) или перемещению без опасности того, что какой–либо материал, загруженный в него, выйдет либо через впускной порт 1140 материала, либо через выходной порт 1190. Например, когда контейнер 1000 для транспортировки находится в рабочем состоянии транспортировки согласно некоторым вариантам осуществления настоящего изобретения, никакие внутренние трубопроводы 1170 не выровнены с впускным трубопроводом 1150 или выходным трубопроводом 1180. А именно, впускной трубопровод 1150 не выровнен ни с какими внутренними трубопроводами 1170 и/или выходной трубопровод 1180 не выровнен ни с какими внутренними трубопроводами 1170. В этом отношении, контейнер 1000 для транспортировки может быть безопасно перемещен для транспортировки радиоактивного материала, расположенного в нем.

[0059] Согласно некоторым вариантам осуществления настоящего изобретения, материал на основе Ti–Mo, содержащий множество частиц Ti–Mo, может быть облучен перед загрузкой в контейнер для транспортировки или колонку элюирования. Этот этап постоблучения может устранить необязательный этап облучения мишени на основе металлического молибдена в начале способа. Преимуществом такого этапа процесса постоблучения является то, что химический процесс может быть выполнен без радиологического контроля, в результате чего уменьшается или устраняется генерирование радиоактивных отходов и уменьшается время переработки, что приводит к более высокой начальной активности частиц металл–Mo.

[0060] Со ссылкой на фигуры, фиг. 8 является блок–схемой способа производства материала на основе титан–молибдата. Фиг. 8 показывает постоблучение согласно настоящему изобретению. Как показано на фиг. 8, способ включает в себя этап 820, на котором проводят реакцию материала на основе металлического Mo в жидкой среде с по меньшей мере первой кислотой для обеспечения композиции на основе Mo. Способ включает в себя этап 830, на котором композицию на основе Mo смешивают с источником титана для обеспечения композиции на основе Ti–Mo, и этап 840, на котором регулируют pH композиции на основе Ti–Mo основанием для обеспечения pH от около 4 до около 9 и для осаждения множества частиц Ti–Mo. Как показано в иллюстративном варианте осуществления фиг. 8, композиция на основе Ti–Mo может быть, но не обязательно, подвергнута этапу 850, на котором охлаждают композицию на основе Ti–Mo, перед этапом 860, на котором отделяют множество частиц Ti–Mo от жидкой среды. После этапа 860, изолированные частицы Ti–Mo могут быть подвергнуты этапу 870, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии, после чего следует этап 880, на котором перемалывают множество частиц Ti–Mo. Как показано в конкретном иллюстративном варианте осуществления фиг. 8, способ может затем включать в себя необязательный этап 890, на котором промывают множество частиц Ti–Mo, после чего следует второй этап 900 высушивания. Как показано на фиг. 8, способ может включать в себя необязательный этап 910, на котором повторно перемалывают (например, обеспечивают сухой размол) частиц Ti–Mo после высушивания. Как показано в конкретном иллюстративном варианте осуществления фиг. 8, способ может затем включать в себя необязательный этап 920, на котором облучают результирующие частицы Ti–Mo перед загрузкой в колонку элюирования.

[0061] Эти и другие модификации и изменения настоящего изобретения могут быть применены на практике специалистами в данной области техники, не выходя за рамки сущности и объема настоящего изобретения, которое более конкретно изложено в прилагаемой формуле изобретения. Дополнительно, следует понимать, что аспекты различных вариантов осуществления могут быть взаимозаменяемыми целиком или частично. Дополнительно, специалисты в данной области техники поймут, что предшествующее описание приведено только в качестве примера и не предназначено для ограничения настоящего изобретения, описанного дополнительно в такой формуле изобретения. Таким образом, сущность и объем прилагаемой формулы изобретения не следует ограничивать иллюстративным описанием версий, содержащихся здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛ-МОЛИБДАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2795029C2 |

| МИШЕНИ ОБЛУЧЕНИЯ ДЛЯ ПРОИЗВОДСТВА РАДИОИЗОТОПОВ | 2018 |

|

RU2765427C2 |

| ГИБРИДНЫЕ СИСТЕМЫ-НОСИТЕЛИ | 2008 |

|

RU2491311C2 |

| САМОВОССТАНАВЛИВАЮЩИЕСЯ ПОКРЫТИЯ ДЛЯ НЕФТЕГАЗОВЫХ ПРИМЕНЕНИЙ | 2016 |

|

RU2737372C2 |

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

| ИЗМЕЛЬЧЕНИЕ ЗЕРНА МЕТАЛЛОВ С ПРИМЕНЕНИЕМ НЕПОСРЕДСТВЕННОЙ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕБАНИЙ ПРИ ПРОИЗВОДСТВЕ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2018 |

|

RU2764885C2 |

| СПОСОБЫ, СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЦИКЛОТРОННОГО ПОЛУЧЕНИЯ ТЕХНЕЦИЯ-99M | 2013 |

|

RU2692729C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОАЛМАЗОВ, ДОПИРОВАННЫХ ЭЛЕМЕНТОМ ГРУППЫ 14, И СПОСОБ ИХ ОЧИСТКИ | 2020 |

|

RU2825658C2 |

| СПОСОБЫ, СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЦИКЛОТРОННОГО ПОЛУЧЕНИЯ ТЕХНЕЦИЯ-99М | 2013 |

|

RU2639752C2 |

| СПОСОБ ПОДГОТОВКИ И ОБРАБОТКИ СТАЛЬНОЙ ПОДЛОЖКИ | 2014 |

|

RU2625354C2 |

Изобретение относится к материалу на основе титан–молибдата (Ti–Mo) и способу его производства. Способ включает этап, на котором проводят реакцию материала на основе металлического молибдена (Mo) в жидкой среде с первой кислотой для обеспечения композиции на основе Mo. Далее смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo. Композиция на основе Ti–Mo может быть отрегулирована по pH основанием для осаждения множества частиц Ti–Mo. Материал содержит множество частиц Ti–Mo, содержащих пористую структуру, включающую в себя множество пор, каналов или и того и другого. Причем одна или несколько из множества частиц Ti–Mo могут независимо содержать пористую структуру (например, пористую матрицу, определяемую отдельной частицей Ti–Mo), включающую в себя множество пор, каналов или и того и другого. Техническим результатом является возможность получения материалов на основе титан–молибдата, пригодных для использования в генераторах технеция–99m (генераторах Mo–99/Tc–99m. 7 н. и 62 з.п. ф-лы, 8 ил.

1. Способ производства титан–молибдата (Ti–Mo), содержащий этапы, на которых:

проводят реакцию материала на основе металлического молибдена (Mo) в жидкой среде с первой кислотой для обеспечения композиции на основе Mo;

смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo; и

регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

2. Способ по п. 1, в котором первая кислота содержит неорганическую кислоту.

3. Способ по п. 2, в котором неорганическую кислоту выбирают из группы, состоящей из хлористоводородной кислоты, азотной кислоты, серной кислоты, фосфорной кислоты, фтористоводородной кислоты, борной кислоты, бромистоводородной кислоты, хлорной кислоты, йодистоводородной кислоты, галогенсодержащей кислоты и их комбинации.

4. Способ по п. 3, в котором неорганическую кислоту выбирают из группы, состоящей из хлористоводородной кислоты, азотной кислоты, серной кислоты и их комбинации.

5. Способ по п. 1, в котором жидкая среда содержит водную среду.

6. Способ по п. 1, в котором этап, на котором проводят реакцию материала на основе металлического Mo в жидкой среде с первой кислотой, выполняют при молярном отношении материала на основе Mo к первой кислоте, находящемся в диапазоне от около 0,1:1 до около 10:1.

7. Способ по п. 1, в котором на этапе, на котором проводят реакцию материала на основе металлического Mo в жидкой среде с первой кислотой, подвергают материал на основе металлического Mo окислению, растворению или комбинации окисления и растворения.

8. Способ по п. 1, в котором на этапе, на котором проводят реакцию материала на основе металлического Mo в жидкой среде с первой кислотой, подвергают оксид металла, образованный в результате реакции, окислению, растворению или комбинации окисления и растворения.

9. Способ по п. 5, дополнительно содержащий этап, на котором регулируют температуру водной среды посредством добавления тепла в водную среду, удаления тепла из водной среды или и того и другого.

10. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором нагревают водную среду выше 25°С.

11. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором поддерживают температуру водной среды ниже около 80°С.

12. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором поддерживают температуру водной среды ниже около 70°С.

13. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором поддерживают температуру водной среды ниже около 60°С.

14. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором поддерживают температуру водной среды ниже около 50°С.

15. Способ по п. 9, в котором этап, на котором регулируют температуру водной среды, содержит этап, на котором поддерживают температуру водной среды ниже около 40°С.

16. Способ по п. 9, дополнительно содержащий этап, на котором взбалтывают материал на основе металлического Mo и водную среду во время по меньшей мере части реакции.

17. Способ по п. 16, в котором этап взбалтывания включает в себя механическое перемешивание материала на основе металлического Mo и водной среды.

18. Способ по п. 1, в котором источник титана содержит хлорид титана.

19. Способ по п. 18, в котором хлорид титана содержит хлорид титана(III) (TiCl3), хлорид титана(II) (TiCl2), тетрахлорид титана (TiCl4) или любую их комбинацию.

20. Способ по п. 1, в котором этап, на котором смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, содержит этап, на котором добавляют источник титана в композицию на основе Mo.

21. Способ по п. 1, в котором этап, на котором смешивают композицию на основе Mo с источником титана, выполняют до тех пор, пока не будет достигнуто молярное отношение титана к Mo, находящееся в диапазоне от около 0,1:1 до около 10:1.

22. Способ по п. 20, в котором этап, на котором добавляют источник титана в композицию на основе Mo, содержит этап, на котором добавляют источник титана в композицию на основе Mo в форме, выбранной из группы, состоящей из капель, распыления, тумана или их комбинации.

23. Способ по п. 1, в котором этап, на котором смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo, дополнительно содержит этап, на котором добавляют вторую кислоту в композицию на основе Mo.

24. Способ по п. 23, в котором вторая кислота содержит неорганическую кислоту.

25. Способ по п. 23, в котором вторая кислота содержит хлористоводородную кислоту.

26. Способ по п. 23, в котором этап добавления второй кислоты происходит одновременно с этапом добавления источника титана в композицию на основе Mo.

27. Способ по п. 1, в котором композиция на основе Ti–Mo имеет конечный pH, составляющий около 3 или менее, в конце этапа, на котором смешивают композицию на основе Mo с источником титана.

28. Способ по п. 1, в котором этап, на котором регулируют pH композиции на основе Ti–Mo, содержит этап, на котором добавляют основание для обеспечения pH в диапазоне от около 4 до около 9.

29. Способ по п. 1, в котором основание для регулирования pH композиции на основе Ti–Mo содержит гидроксид аммония.

30. Способ по п. 1, в котором этап, на котором регулируют pH композиции на основе Ti–Mo, содержит этап, на котором основание добавляют по каплям в композицию на основе Ti–Mo.

31. Способ по п. 1, дополнительно содержащий этап, на котором охлаждают композицию на основе Ti–Mo во время этапа регулирования pH композиции на основе Ti–Mo, после этапа регулирования pH композиции на основе Ti–Mo или как во время, так и после этапа регулирования pH композиции на основе Ti–Mo.

32. Способ по п. 31, в котором этап, на котором охлаждают композицию на основе Ti–Mo, содержит этап, на котором уменьшают температуру композиции на основе Ti–Mo до температуры от около 0°С до около 20°С.

33. Способ по п. 31, в котором этап, на котором охлаждают композицию на основе Ti–Mo–99, содержит этап, на котором уменьшают температуру композиции на основе Ti–Mo до температуры от около 3°С до около 10°С.

34. Способ по п. 1, дополнительно содержащий этап, на котором отделяют множество частиц Ti–Mo от жидкой среды.

35. Способ по п. 34, в котором этап, на котором отделяют множество частиц Ti–Mo от жидкой среды, содержит этап, на котором фильтруют композицию на основе Ti–Mo для удерживания по меньшей мере большинства из множества частиц Ti–Mo.

36. Способ по п. 35, в котором этап, на котором фильтруют композицию на основе Ti–Mo, включает в себя использование металлической фильтрующей поверхности.

37. Способ по п. 36, в котором по меньшей мере большинство из множества частиц Ti–Mo удерживается на металлической фильтрующей поверхности.

38. Способ по п. 34, в котором композиция на основе Ti–Mo имеет температуру от около 0°С до около 20°С во время этапа, на котором отделяют множество частиц Ti–Mo от жидкой среды.

39. Способ по п. 1, дополнительно содержащий этап, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии.

40. Способ по п. 39, в котором этап, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии, содержит этап, на котором подвергают множество частиц Ti–Mo воздействию инфракрасного излучения.

41. Способ по п. 40, в котором инфракрасное излучение содержит длину волны от около 700 нм до около 1400 нм.

42. Способ по п. 39, в котором этап, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии, содержит этап, на котором подвергают множество частиц Ti–Mo воздействию количества тепловой энергии, достаточного для кристаллизации множества твердых неорганических солей.

43. Способ по п. 1, в котором множество частиц Ti–Mo содержит пористую матрицу и по меньшей мере часть твердых неорганических солей находится внутри пористой матрицы.

44. Способ по п. 1, дополнительно содержащий этап, на котором перемалывают множество частиц Ti–Mo.

45. Способ по п. 44, в котором этап размола выполняют после этапа, на котором подвергают множество частиц Ti–Mo воздействию тепловой энергии.

46. Способ по п. 44, в котором этап размола содержит этап мокрого размола.

47. Способ по п. 44, в котором средний размер множества частиц Ti–Mo после этапа размола находится в диапазоне от около 10 мкм до около 1275 мкм.

48. Способ по п. 47, в котором средний размер множества частиц Ti–Mo после этапа размола находится в диапазоне от около 630 мкм до около 1015 мкм.

49. Способ по п. 1, дополнительно содержащий этап, на котором множество частиц Ti–Mo промывают водой.

50. Способ по п. 1, дополнительно содержащий этап, на котором высушивают множество частиц Ti–Mo.

51. Способ по п. 1, дополнительно содержащий этап, на котором облучают множество частиц Ti–Mo.

52. Способ по п. 1, дополнительно содержащий этап, на котором облучают мишень на основе металлического молибдена для обеспечения материала на основе металлического Mo.

53. Способ по п. 52, в котором мишень на основе металлического молибдена содержит множество дисков на основе металлического молибдена, трубчатый капсульный компонент, или и то и другое.

54. Способ производства титан–молибдата (Ti–Mo), содержащий этапы, на которых:

окисляют, целиком или частично, материал на основе металлического молибдена (Mo) в жидкой среде первой кислотой для обеспечения композиции на основе Mo;

смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo; и

регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

55. Способ производства титан–молибдата (Ti–Mo), содержащий этапы, на которых:

растворяют, целиком или частично, материал на основе металлического молибдена (Mo) в жидкой среде первой кислотой для обеспечения композиции на основе Mo;

смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo; и

регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

56. Способ производства титан–молибдата (Ti–Mo), содержащий этапы, на которых:

смешивают материал на основе металлического молибдена (Mo) в жидкой среде с первой кислотой для обеспечения композиции на основе Mo;

смешивают композицию на основе Mo с источником титана для обеспечения композиции на основе Ti–Mo; и

регулируют pH композиции на основе Ti–Mo основанием для осаждения множества частиц Ti–Mo.

57. Материал на основе титан–молибдата (Ti–Mo), содержащий:

множество частиц Ti–Mo, содержащих структуру, включающую в себя множество пор, каналов или и того и другого; и

одну или несколько неорганических солей, присутствующих в упомянутой структуре.

58. Материал по п. 57, в котором упомянутые одна или несколько неорганических солей содержат нитрат аммония.

59. Материал по п. 57, в котором упомянутые одну или несколько неорганических солей выбирают из группы, состоящей из хлорида аммония, нитрата аммония, гидроксида аммония и их комбинации.

60. Материал по п. 57, в котором средний размер множества частиц Ti–Mo находится в диапазоне от около 10 мкм до около 1275 мкм.

61. Материал по п. 57, в котором средний размер множества частиц Ti–Mo находится в диапазоне от около 630 мкм до около 1015 мкм.

62. Материал по п. 57, причем материал на основе Ti–Mo имеет эффективность элюирования, составляющую 30% или более.

63. Материал по п. 62, причем материал на основе Ti–Mo имеет эффективность элюирования, составляющую 70% или более.

64. Материал по п. 63, причем материал на основе Ti–Mo имеет эффективность элюирования, составляющую 80% или более.

65. Материал по п. 57, причем материал на основе Ti–Mo расположен в колонке элюирования и по меньшей мере 90% общего содержания технеция освобождается из материала на основе Ti–Mo посредством прохождения водной жидкости через материал на основе Ti–Mo.

66. Материал по п. 65, причем водную жидкость выбирают из группы, состоящей из воды, солевого раствора, разбавленной кислоты и их комбинации.

67. Контейнер для транспортировки, содержащий материал на основе титан–молибдата по п. 57.

68. Система производства технеция, содержащая колонку элюирования, имеющую объем, составляющий по меньшей мере 3 мл, и материал на основе титан–молибдата по п. 57.

69. Система по п. 68, в которой колонка элюирования имеет объем, больший чем 3 мл.

| US 9550704 B2, 24.01.2017 | |||

| US 20070155976 A1, 05.07.2007 | |||

| US 20150023876 A1, 22.01.2015 | |||

| ГЕНЕРАТОР РАДИОНУКЛИДОВ, ИМЕЮЩИЙ ПЕРВЫЙ И ВТОРОЙ АТОМЫ ПЕРВОГО ЭЛЕМЕНТА | 2012 |

|

RU2630475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА МОЛИБДЕН-99 | 2013 |

|

RU2560966C2 |

| ГИБРИДНЫЕ НАНОКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2007 |

|

RU2462793C2 |

| СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ МУЛЬТИМЕТАЛЛИЧЕСКИЙ КОМПЛЕКС И КОМПЛЕКС МЕТАЛЛА, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, И СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ С ПРИМЕНЕНИЕМ ДАННЫХ КОМПЛЕКСОВ | 2007 |

|

RU2403086C2 |

Авторы

Даты

2023-05-11—Публикация

2018-02-23—Подача