Заявляемое изобретение относится к методам и системам цифровых вычислений и обработки данных, предназначенным для обеспечения оперативного производственного контроля в условиях дискретного многономенклатурного производства.

Известен метод производственного планирования и комплекс для его осуществления [патент на изобретение США US 7092775 В2, МПК G06F 19/002006 01, опубл. 15.08.2006], предназначенный для решения задачи разработки производственного плана изделия, включающего ряд этапов производственного процесса с различными характеристиками цепочек поставок в пределах нескольких компаний-подрядчиков или производственных площадок.

Данный метод включает следующие операции:

- загрузка параметров производственного процесса, необходимых для осуществления производственного планирования

- определение последовательности изготовления изделий в рамках рассматриваемого заказа;

- определение структуры изделий с учетом входимости составных частей изделия;

- выбор метода разработки оперативно-производственного плана для заданного изделия;

- разработка оперативно-производственного плана и расчет производственного расписания в соответствии с ранее выбранным методом;

- сохранение основных параметров оперативно-производственного плана: номенклатура производимых изделий, перечень этапов производственного процесса для рассматриваемого изделия, сроки выполнения заказа для рассматриваемого изделия, объем заказа рассматриваемого изделия;

- визуализация оперативно-производственного плана.

Комплекс для осуществления данного метода включает модуль хранения входной информации, вычислительный модуль и модуль хранения результатов расчета.

Модуль хранения входной информации включает область хранения плана поставок комплектующих, область хранения структуры изделия, область хранения информации об этапах производственного процесса, область хранения идентификаторов производственного процесса. Вычислительный модуль включает блок расчета параметров оптимального управления заказами в соответствии с принципами методологии MRP, блок расчета производственного расписания, блок управления. При необходимости комплекс может включать модуль хранения информации о производственных запасах, модуль хранения информации о складских операциях и модуль хранения информации о времени подготовки и переналадки рабочих мест.

Недостатками данного метода и комплекса для его осуществления является то, что он не обеспечивает:

- выравнивание такта производственного процесса;

- оптимизацию оперативно-производственного плана с целью снижения объемов незавершенного производства;

- автоматизированный сбор параметров реализации как производственного процесса в целом, так и его отдельных этапов.

Также известна методика множественного планирования производства и моделирования производственных заказов [патент на изобретение США 2005/0049905 А1, МПК G06F 17/602006.01, опубл. 03.03.2005].

В данной методике используются два типа производственных планов: статический производственный план и динамический производственный план. Статический производственный план включает сведения о производственных заказах без учета фактического состояния производственного процесса и вносимых в него изменений. Динамический производственный план включает копию параметров производственных заказов из статического производственного плана, а также результаты имитационного моделирования и сведения о фактической реализации производственного плана и управления заказами. Статический производственный план используется при решении задач производственного планирования и управления заказами. Динамический производственный план используется в процессе имитационного моделирования производственного процесса и обработки заказов.

Данная методика включает следующие операции:

- конфигурация пользователем параметров статического и динамического производственных планов;

- моделирование динамического производственного плана с записью измененных значений параметров производственных заказов;

- актуализация статического производственного плана в соответствии с фактическими параметрами производственных заказов;

- перенос параметров статического производственного плана в динамический производственный план;

- предоставление общего доступа к актуализированным версиям статического и динамического производственного плана.

Недостатками данной методики является то, что она не обеспечивает:

- выравнивание такта производственного процесса;

- оптимизацию статического производственного плана с целью снижения объемов незавершенного производства;

- автоматизированный сбор сведений о местонахождении объектов обработки как для производственного процесса в целом, так и его отдельных этапов.

Наиболее близким по технической сущности к заявляемому изобретению является метод производственного планирования и комплекс для его осуществления [US 2005/0097012 Α1, МПК G06F 17/607, опубл. 05.05.2005]. Предлагаемый метод производственного планирования предполагает выполнение следующих процедур:

1. Запуск модуля производственного планирования.

2. Ввод эталонных параметров производственного процесса.

3. Формирование оперативно-производственного плана, предполагающее выполнение следующих операций:

- выбор типа изделия из заданной номенклатуры;

- ввод требуемого уровня запасов объектов обработки, необходимых для обеспечения текущего этапа производственного процесса;

-расчет предельно допустимого уровня запасов незавершенного производства объектов обработки для потока перемещения объектов обработки от текущего к последующему этапу производственного процесса;

- ввод требуемого уровня запасов объектов обработки, формируемого текущим этапом производственного процесса;

- распределение этапов производственного процесса для выбранного типа изделия по рабочим местам;

- определение приоритета выполнения этапов производственного процесса в производственной цепочке;

- выбор начального этапа производственного процесса в производственной цепочке;

- перечисленные выше операции выполняются для всех этапов производственного процесса и всех видов изделий из заданной номенклатуры;

-завершение процедуры формирования оперативно-производственного плана с сохранением параметров оперативно-производственного плана.

4. Преобразование параметров производственного процесса и оперативно-производственного плана в формат параметров имитационной модели производственного процесса.

5. Имитационное моделирование производственного процесса в соответствии с оперативным производственным планом.

6. Выравнивание такта производства, предполагающее выполнение следующих операций:

- выбор типа изделия из заданной номенклатуры;

- выбор этапа производственного процесса;

- внесение изменений в параметры реализации текущего этапа производственного процесса по выталкивающей или вытягивающей модели;

- перечисленные выше операции выполняются для всех этапов производственного процесса и всех видов изделий из заданной номенклатуры.

7. Внесение изменений в текущую реализацию оперативно-производственного плана с учетом результатов выполнения процедуры выравнивания такта производства.

Для осуществления данного метода производственного планирования предложен комплекс, который содержит модуль контроля производственного процесса, модуль производственного планирования, сервер удаленного доступа и устройство хранения данных.

Недостатком данного метода и комплекса для его осуществления является то, что он не обеспечивает автоматизированный сбор сведений о местонахождении объектов обработки как для производственного процесса в целом, так и его отдельных этапов.

Технический результат заключается в повышении достоверности определения местонахождения объектов обработки при реализации этапов производственного процесса.

Заявляемый технический результат достигается тем, что в комплексе для регистрации местонахождения объектов обработки при реализации этапов производственного процесса, включающем сервер удаленного доступа, устройство хранения данных, автоматизированное рабочее место с модулем контроля производственного процесса и модулем производственного планирования, новым является то, что дополнительно содержит устройство опроса рабочих мест и не менее двух блоков регистрации объекта обработки, при этом входы и выходы блоков регистрации объекта обработки связаны посредством шины передачи данных с соответствующими выходами и входами устройства опроса рабочих мест, устройство опроса промежуточных накопителей и не менее одного промежуточного накопителя, при этом входы и выходы промежуточного накопителя связаны посредством шины передачи данных с соответствующими выходами и входами устройства опроса промежуточных накопителей, при этом взаимодействие модуля контроля производственного процесса, модуля производственного планирования, сервера удаленного доступа, устройства хранения данных, устройства опроса рабочих мест и устройства опроса промежуточных накопителей обеспечивается шиной данных и управления.

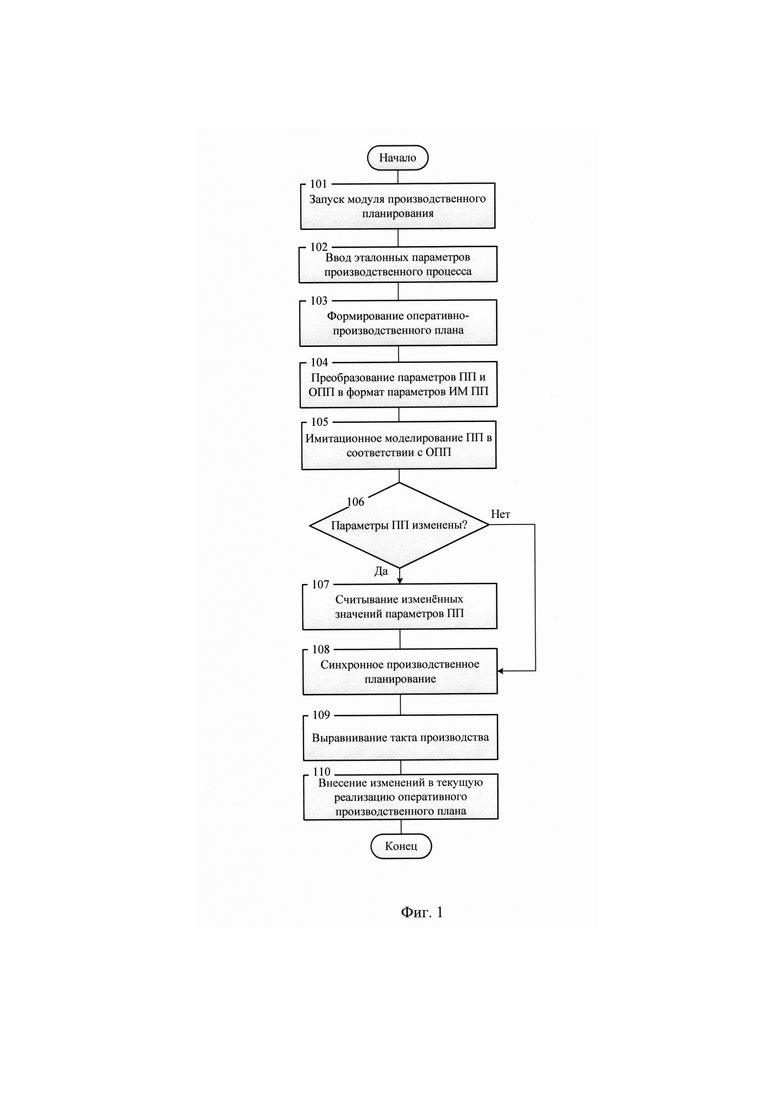

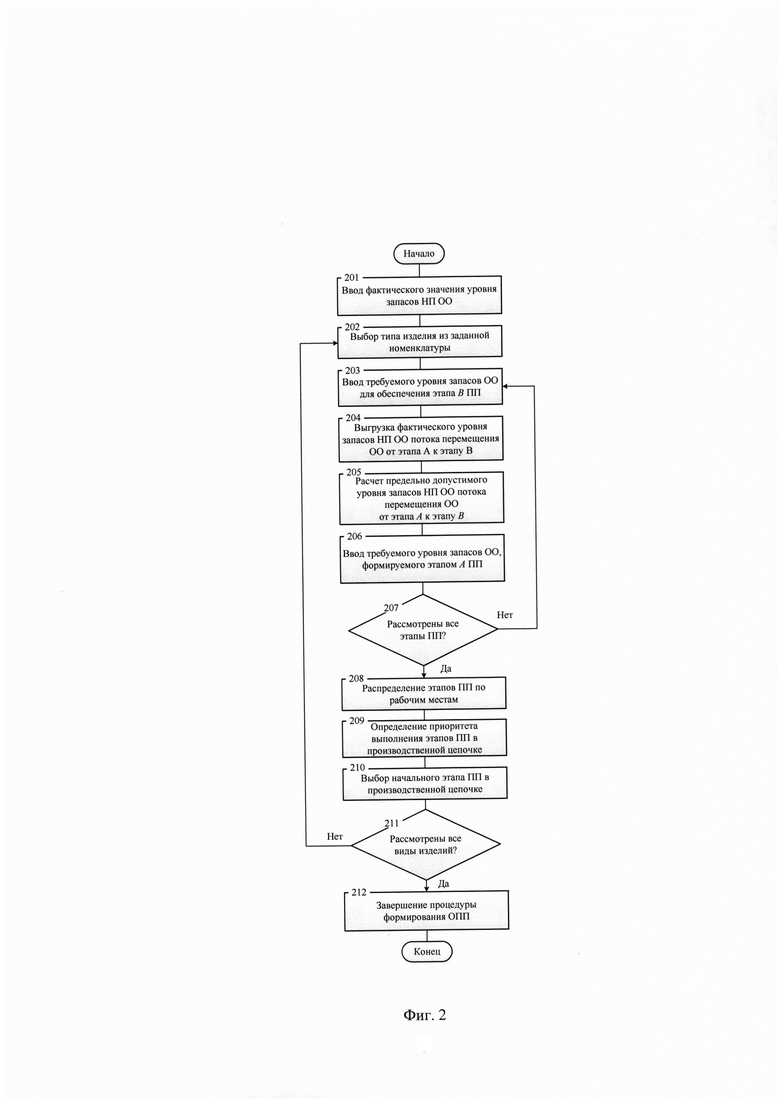

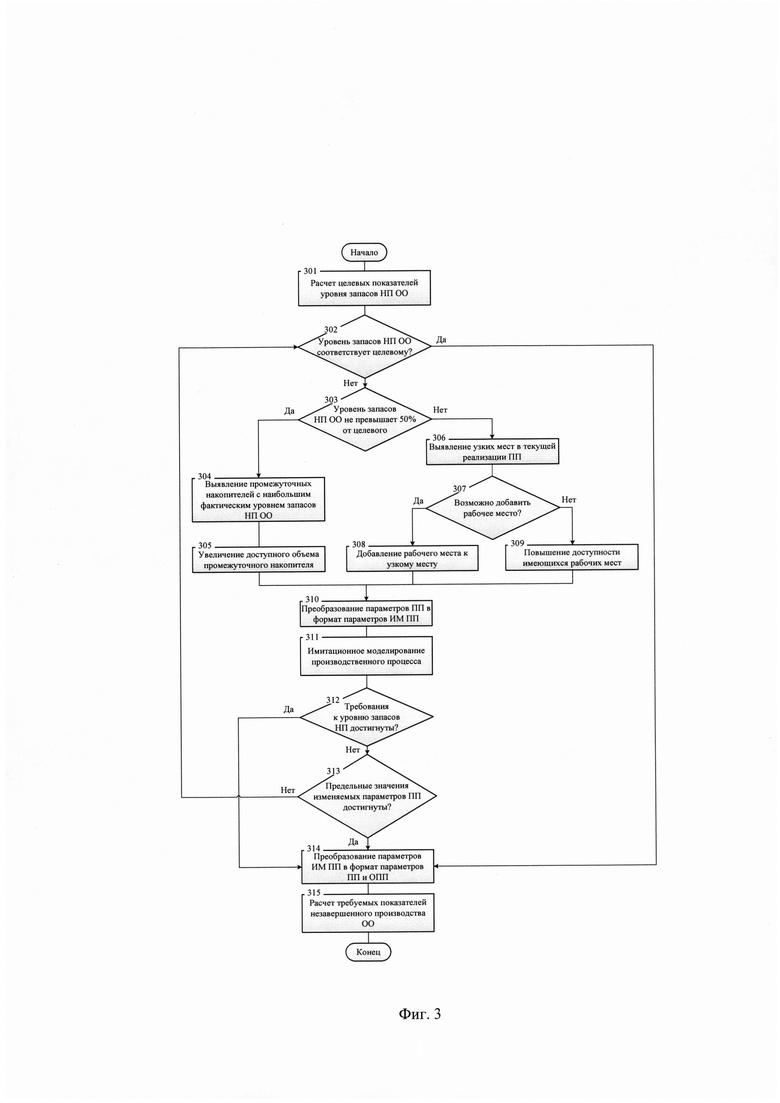

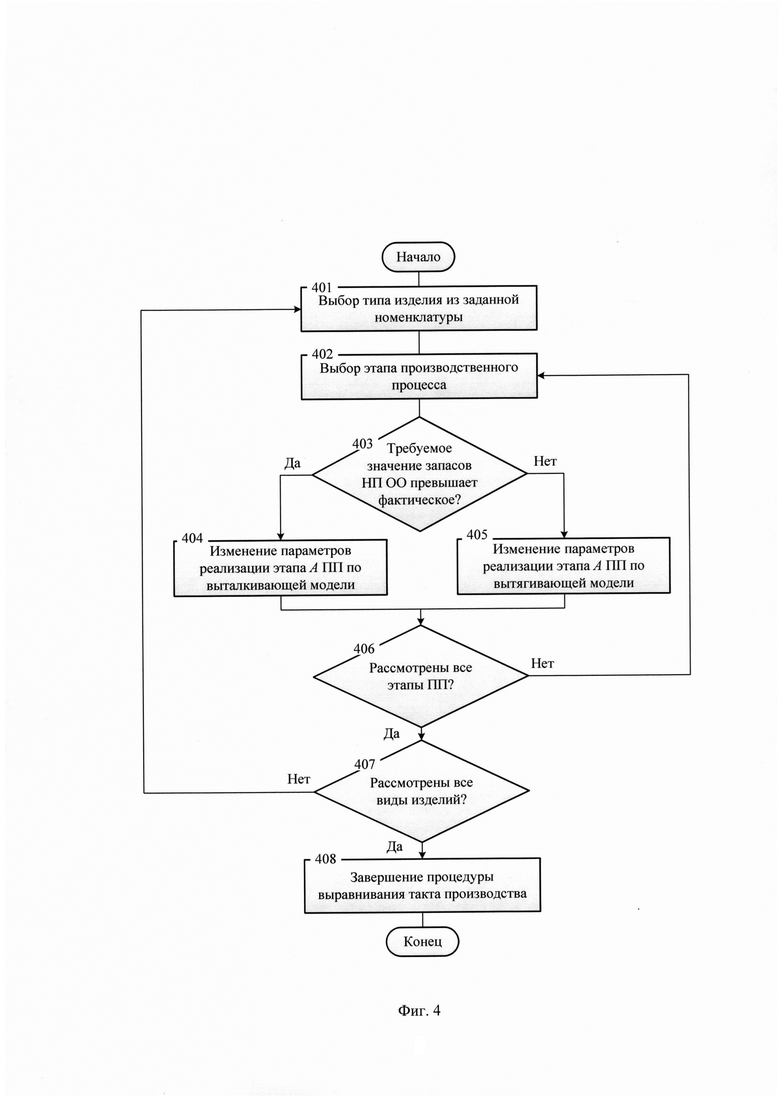

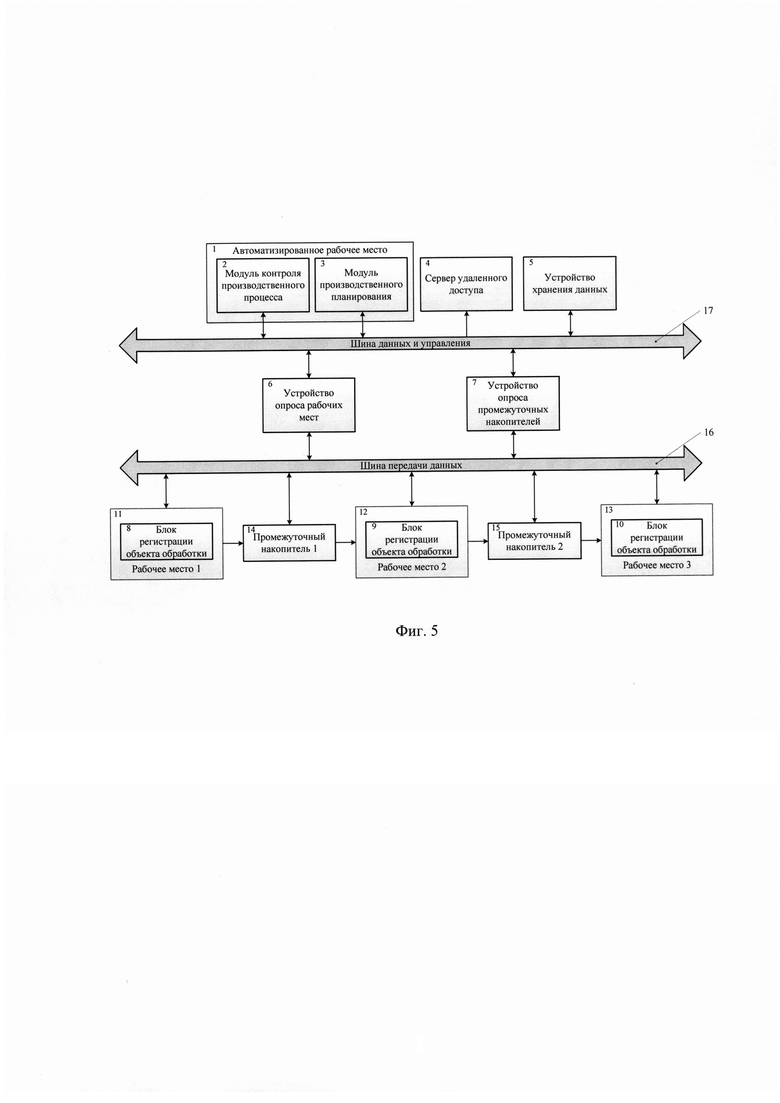

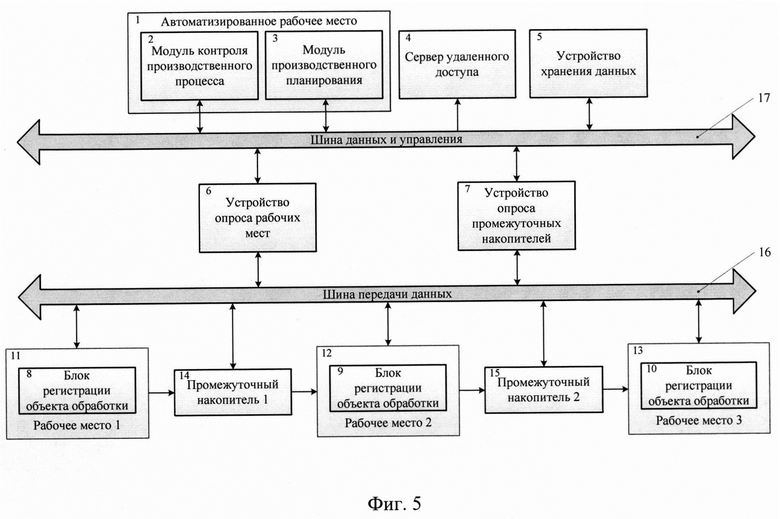

Сущность предлагаемого технического решения поясняется сопроводительными чертежами, на которых показаны:

фиг. 1 - структурная схема заявляемого комплекса для регистрации местонахождения объектов обработки при реализации этапов производственного процесса;

фиг. 2 - блок-схема метода синхронного производственного планирования;

фиг. 3 - блок-схема процедуры формирования оперативно-производственного

плана;

фиг. 4 - блок-схема процедуры синхронного производственного планирования;

фиг. 5 - блок-схема процедуры выравнивания такта производства.

Предлагаемый комплекс для регистрации местонахождения объектов обработки при реализации этапов производственного процесса включает автоматизированное рабочее место (1) с модулем контроля производственного процесса (2) и модулем производственного планирования (3), сервер удаленного доступа (4), устройство хранения данных (5), устройство опроса рабочих мест (6), устройство опроса промежуточных накопителей (7), блоки регистрации объекта обработки (8-10) размещенные на рабочих местах (11-13), промежуточные накопители (14, 15), шину передачи данных (16), шину данных и управления (17).

Взаимодействие модуля контроля производственного процесса (2), модуля производственного планирования (3), сервера удаленного доступа (4) и устройства хранения данных (5) обеспечивается шиной данных и управления (17), также данной шиной обеспечивается взаимодействие устройства опроса рабочих мест (6), устройства опроса промежуточных накопителей (7) с модулем контроля производственного процесса (2). Взаимодействие устройства опроса рабочих мест (6) и блоков регистрации объекта обработки (8-10) обеспечивается шиной передачи данных (16). Взаимодействие устройства опроса промежуточных накопителей (7) и промежуточных накопителей (14, 15) также обеспечивается шиной передачи данных (16). Взаимодействие рабочих мест (11-13) и промежуточных накопителей (14, 15) обеспечивается средствами автоматизированного внутрицехового транспорта (на фиг.1 не показаны). В общем случае заявляемый комплекс для регистрации местонахождения объектов обработки при реализации этапов производственного процесса может включать произвольное количество рабочих мест с размещенными на них блоками регистрации объекта обработки и промежуточными накопителями, но не менее двух рабочих мест при одном промежуточном накопителей.

Техническая реализация компонентов предлагаемого комплекса для регистрации местонахождения объектов обработки при реализации этапов производственного процесса может быть осуществлена с использованием следующих известных из уровня техники технических средств:

- автоматизированное рабочее место (1)-сервер ΗΡΕ ProLiant DL20 (Hewlett Packard, США);

- сервер удаленного доступа (4) - персональный компьютер HP 200 G4 (Hewlett Packard, США) в моноблочном исполнении;

- устройство хранения данных (5)-сетевое хранилище Synology RS214 (Synology Inc, Тайвань);

- устройство опроса рабочих мест (6) и устройство опроса промежуточных накопителей (7) - управляемый коммутатор ΗΡΕ Aruba 6100 (Hewlett Packard, США);

- блоки регистрации объекта обработки (8-10) - оптический считыватель штриховых кодов Voyager ХР 1470g (Honeywell, США);

- промежуточные накопители (14, 15)-лифтовая автоматизированная складская система SHUTTLE ХР 500 (Kardex Remstar, Швейцария) с устройством автоматизированной загрузки/выгрузки объектов обработки;

- средства автоматизированного внутрицехового транспорта, используемые для обеспечения взаимодействия рабочих мест (11-13) и промежуточных накопителей (14, 15) - внутрицеховые туннельные транспортные роботы QF1400V2 (Shenzhen Casun Intelligent Robot Co., КНР).

Модуль контроля производственного процесса (2) и модуль производственного планирования (3) могут быть реализованы в виде программных компонентов, разработанных в кросс-платформенной интегрированной среде разработки прикладного программного обеспечения Qt Creator на базе кросс-платформенного инструментария разработчика прикладного программного обеспечения Qt. Данные программные компоненты загружаются в исполняемую среду автоматизированного рабочего места (1) предлагаемого комплекса для регистрации местонахождения объектов обработки при реализации этапов производственного процесса.

Заявляемый комплекс для регистрации местонахождения объектов обработки при реализации этапов производственного процесса обеспечивает реализацию метода синхронного производственного планирования, который предполагает выполнение ряда процедур в последовательности, представленной на фиг. 2. Реализация процедур формирования оперативно-производственного плана, имитационного моделирования производственного процесса и выравнивания такта производства представлены на фиг. 3, фиг. 4 и фиг. 5 соответственно. В описании метода синхронного производственного планирования под литерой «А» понимается текущий этап производственного процесса, под литерой «Л» - этап производственного процесса, следующий непосредственно за текущим этапом «А» в соответствии с принятой для данного изделия или группы изделий производственной цепочкой.

На фиг. 2 - фиг. 5 приняты следующие аббревиатуры:

- ПП - производственный процесс;

- ОПП - оперативный производственный план;

- ОО - объект обработки;

- ИМ ПП - имитационная модель производственного процесса;

- НП - незавершенное производство;

- НП ОО - незавершенное производство объектов обработки.

Ниже перечислены процедуры метода синхронного производственного планирования, реализуемого заявляемым комплексом для регистрации местонахождения объектов обработки при реализации этапов производственного процесса:

1. Запуск модуля производственного планирования с развернутой на нем имитационной моделью производственного процесса (фиг. 2, поз. 201). Рассматриваемая имитационная модель производственного процесса известна из уровня науки и техники [см. Antonelli D Combining factory simulation with value stream mapping: a critical discussion / D. Antonelli, D. Stadnicka // Procedia CIRP. - 2018. - Vol. 67. - P. 30-35] и представляет собой одноканальную систему массового обслуживания с неограниченной длиной очереди, предоставляющую динамическое представление моделируемого производственного процесса, позволяющую оценить ключевые параметры формируемого производственного плана и определить возможные источники потерь.

2. Ввод эталонных параметров производственного процесса, который подлежит синхронному производственному планированию (фиг. 2, поз. 202):

- номенклатура производимых изделий или групп изделий;

- объем заказа рассматриваемого изделия или группы изделий;

- распределение приоритетов заказов в рамках группы изделий;

- эталонные сроки выполнения заказа для рассматриваемого изделия или группы изделий;

- перечень этапов производственного процесса для рассматриваемого изделия или группы изделий, соответствующих рабочим местам и формирующих производственную цепочку;

- эталонное значение уровня запасов незавершенного производства объектов обработки для производственного процесса в целом.

- параметры рассматриваемых этапов производственного процесса: численность операторов, обслуживающих данный этап, время цикла технологической операции на данном этапе, время переключения рассматриваемого этапа на изделие другого типа, коэффициент доступности рассматриваемого этапа производственного процесса, время простоя этапа производственного процесса, доступное время, в течение которого этап производственного процесса доступен для поступления объектов обработки.

3. Формирование оперативно-производственного плана (фиг. 2, поз. 203), предполагающее выполнение следующих операций, последовательность выполнения которых представлена на фиг. 3:

- ввод фактического значения уровня запасов незавершенного производства объектов обработки для рассматриваемого производственного процесса в целом (фиг. 3, поз. 301);

- выбор типа изделия из заданной номенклатуры, для которого необходимо осуществить процедуру формирования оперативно-производственного плана (фиг. 3, поз. 302);

- ввод требуемого уровня запасов объектов обработки, необходимых для обеспечения этапа В производственного процесса (фиг. 3, поз. 303);

- выгрузка фактического уровня запасов незавершенного производства объектов обработки для потока перемещения объектов обработки от этапа А к этапу В производственного процесса (фиг. 3, поз. 304);

- расчет предельно допустимого уровня запасов незавершенного производства объектов обработки для потока перемещения объектов обработки от этапа А к этапу В производственного процесса (фиг. 3, поз. 305);

- ввод требуемого уровня запасов объектов обработки, формируемого этапом А производственного процесса в соответствии с потребностями этапа В производственного процесса в объектах обработки (фиг. 3, поз. 306);

-для всех этапов производственного процесса изделия выбранного типа из заданной номенклатуры выполняются операции (фиг. 3, поз. 303-306) до выполнения условия (фиг. 3, поз. 307);

- распределение этапов производственного процесса для выбранного типа изделия по рабочим местам (фиг. 3, поз. 308);

- определение приоритета выполнения этапов производственного процесса в производственной цепочке (фиг. 3, поз. 309);

- выбор начального этапа производственного процесса в производственной цепочке (фиг. 3, поз. 310);

-для всех типов изделий из заданной номенклатуры выполняются операции (фиг. 3, поз. 303-310) до выполнения условия (фиг. 3, поз. 311).

Завершение процедуры формирования оперативно-производственного плана (фиг. 3, поз. 312) предполагает вывод следующих параметров оперативно-производственного плана:

- перечень этапов производственного процесса для рассматриваемого изделия или группы изделий в порядке приоритета выполнения;

- фактическое значение уровня запасов незавершенного производства объектов обработки для производственного процесса в целом.

- фактический уровень запасов объектов обработки, доступных для отдельных этапов производственного процесса;

- фактическое значение уровня запасов незавершенного производства объектов обработки для отдельных этапов производственного процесса;

- фактические параметры рассматриваемых этапов производственного процесса: численность операторов, обслуживающих данный этап, время цикла технологической операции на данном этапе, время переключения рассматриваемого этапа на изделие другого типа, коэффициент доступности рассматриваемого этапа производственного процесса, время простоя этапа производственного процесса, доступное время, в течение которого этап доступен для поступления объектов обработки.

4. Преобразование параметров производственного процесса и оперативно-производственного плана в формат параметров имитационной модели производственного процесса (фиг. 2, поз. 204). При выполнении данной процедуры преобразованию подвергаются эталонные параметры производственного процесса (фиг. 2, поз. 202) и параметры оперативно-производственного плана (фиг. 3, поз. 312). В результате преобразования эталонных параметров производственного процесса и параметров оперативно-производственного плана получены следующие параметры имитационной модели производственного процесса:

- последовательность обслуживающих устройств;

- время обслуживания заявки;

- тип и объем доступных ресурсов;

- доступность обслуживающих устройств для обработки заявок;

- свойства динамических объектов системы массового обслуживания;

- дисциплина обслуживания очереди;

- частота поступления заявок на обслуживание.

5. Имитационное моделирование производственного процесса в соответствии с оперативным производственным планом (фиг. 2, поз. 205).

6. Проверка на наличие изменений параметров производственного процесса (фиг. 2, поз. 206). При выполнении данной процедуры по результатам опроса рабочих мест и промежуточных накопителей регистрируются изменения следующих параметров производственного процесса:

-уровень запасов объектов обработки, доступных в промежуточном накопителе для передачи на данное рабочее место;

- уровень запасов незавершенного производства объектов обработки, размещенных в промежуточном накопителе для данного рабочего места;

- время, необходимое для завершения технологической операции на данном рабочем месте;

- время, необходимое на подготовку данного рабочего места к выполнению технологической операции;

- частота отгрузки объектов обработки для данного рабочего места.

7. Считывание измененных значений параметров производственного процесса (фиг. 2, поз. 207). Данная процедура выполняется в том случае, если при выполнении проверки на наличие изменений параметров производственного процесса (фиг. 2, поз. 206) были выявлены изменения, по крайней мере, одного параметра производственного процесса по сравнению с параметрами производственного процесса, зафиксированными в оперативно-производственном плане.

8. Синхронное производственное планирование (фиг. 2, поз. 208) предполагает выполнение следующих операций, последовательность выполнения которых представлена на фиг. 4:

- расчет целевых показателей уровня запасов незавершенного производства объектов обработки (фиг. 4, поз. 401);

- проверка на соответствие фактического уровня запасов незавершенного производства объектов обработки (получены ранее по результатам выполнения операции, фиг.3, поз.304) целевому уровню запасов объектов обработки, задействованных в незавершенном производстве, который необходимо достигнуть (фиг. 4, поз.402);

-в том случае, если фактический уровень запасов НП объектов обработки превышает целевой уровень запасов НП объектов обработки не более чем на 50% от целевого значения (фиг. 4, поз. 403), выявляются промежуточные накопители с наибольшим фактическим уровнем запасов незавершенного производства объектов обработки (фиг. 4, поз. 404) и увеличивается их доступный объем (фиг. 4, поз. 405);

-в том случае, если фактический уровень запасов НП объектов обработки превышает целевой уровень запасов НП объектов обработки более чем на 50% от целевого значения (фиг. 4, поз. 403), выявляются узкие места в текущей реализации производственного процесса (фиг. 4, поз. 406) с использованием известного из уровня науки и техники метода статистического анализа пропускной способности [см. Roser С.Tracking shifting bottlenecks / С. Roser, Μ. Nakano, Μ. Tanaka // Japan-USA Symposium on Flexible Automation. - 2002. - P. 745-750] с последующей проверкой на возможность добавления рабочих мест в рассматриваемую производственную цепочку (фиг. 4, поз. 407);

- в том случае, если результат проверки (фиг. 4, поз. 407) положительный, то необходимо добавить рабочее место к ранее выявленному узкому месту (фиг. 4, поз. 408);

- в том случае, если результат проверки отрицательный (фиг. 4, поз. 407), то необходимо увеличить доступность имеющихся рабочих мест (фиг. 4, поз. 409);

- преобразование измененных параметров производственного процесса в формат параметров имитационной модели производственного процесса (фиг. 4, поз. 410) с последующими имитационным моделированием производственного процесса с измененными значениями параметров (фиг. 4, поз. 411);

- в том случае, если достигнуты целевые показатели уровня запасов незавершенного производства объектов обработки (фиг. 4, поз. 412), либо достигнуты предельные значения изменяемых параметров производственного процесса (фиг. 4, поз. 413), осуществляет обратное преобразование параметров имитационной модели производственного процесса в формат параметров производственного процесса и оперативно-производственного плана (фиг. 4, поз. 414).

- по результатам имитационного моделирования определяются требуемые значения показателей запасов незавершенного производства объектов обработки (фиг. 4, поз. 415), с учетом внесенных в производственный процесс изменений (фиг. 4, поз. 405, 408 и 409) и результатов процедуры синхронного производственного планирования в целом.

9. Выравнивание такта производства (фиг. 2, поз. 209), предполагающее выполнение следующих операций, последовательность выполнения которых представлена на фиг. 5:

- выбор типа изделия из заданной номенклатуры, для которого необходимо выполнить операция выравнивания такта производства (фиг. 5, поз. 501);

- выбор этапа производственного процесса (фиг. 5, поз. 502) с учетом приоритета выполнения в рамках производственной цепочки (см. фиг. 3, поз. 309);

- в том случае, если требуемое значение запасов незавершенного производства объектов обработки превышает фактическое значение запасов незавершенного производства объектов обработки (фиг. 5, поз. 503), то вносятся изменения в параметры реализации этапа А производственного процесса по выталкивающей модели (фиг. 5, поз. 504);

- в том случае, если требуемое значение запасов незавершенного производства объектов обработки меньше фактического значения запасов незавершенного производства объектов обработки (фиг. 5, поз. 503), то вносятся изменения в параметры реализации этапа Л производственного процесса по вытягивающей модели (фиг. 5, поз. 505);

- для всех этапов производственного процесса изделия выбранного типа из заданной номенклатуры выполняются операции (фиг. 5, поз. 502-505) до выполнения условия (фиг. 5, поз. 506);

- для всех типов изделий из заданной номенклатуры выполняются операции (фиг. 5, поз. 501-506) до выполнения условия (фиг. 5, поз. 507), после выполнения которого процедура выравнивания такта производства завершается (фиг. 5, поз. 508).

Выталкивающая и вытягивающая модели производственного процесса рассматриваются в известном из уровня науки и техники методе выравнивания такта производственного процесса, предполагающим сглаживание производственного плана по видам объектов обработки и объемам производства с целью равномерного удовлетворения потребностей этапов производственного процесса [см. Huttmeir A. Trading off between heijunka and just-in-sequence / A. Huttmeir, S. de Treville, A. van Ackere, L. Monnier, J. Prenninger // International Journal of Production Economics. - 2009. - Vol.118, Iss. 2. - P. 501-507]. При использовании выталкивающей и вытягивающей моделей производственного процесса могут быть изменены следующие параметры этапов производственного процесса:

- численность операторов, обслуживающих данный этап;

- время цикла технологической операции на данном этапе;

- коэффициент доступности рассматриваемого этапа производственного процесса. 10. Внесение изменений в текущую реализацию оперативно-производственного

плана (фиг. 2, поз. 210) с учетом результатов выполнения процедур синхронного производственного планирования (фиг. 2, поз. 208) и выравнивания такта производства (фиг. 2, поз. 209).

Рассмотрим процесс функционирования заявляемого комплекса для регистрации местонахождения объектов обработки при реализации этапов производственного процесса.

Осуществляется запуск модуля производственного планирования (3) с развернутой на нем имитационной моделью производственного процесса (фиг. 2, поз. 201). Модулем производственного планирования (2) осуществляется ввод эталонных параметров производственного процесса (фиг. 2, поз. 202) из устройства хранения данных (5) посредством шины данных и управления (17).

Процедура формирования оперативно-производственного плана (фиг. 2, поз. 203) осуществляются модулем производственного планирования (2), за исключением операций:

- ввод фактического значения уровня запасов незавершенного производства объектов обработки для рассматриваемого производственного процесса в целом (фиг. 3, поз. 301);

- выгрузка фактического уровня запасов незавершенного производства объектов обработки для потока перемещения объектов обработки от этапа А к этапу В производственного процесса (фиг. 3, поз. 304).

Данные операции осуществляются модулем контроля производственного процесса (2), при этом устройство опроса промежуточных накопителей (7) посредством шины передачи данных (16) осуществляет считывание данных о фактической заполняемости промежуточных накопителей (14, 15) объектами обработки, как для отдельных промежуточных накопителей, так и для комплекса в целом. Полученные значения фактического уровня запасов незавершенного производство объектов обработки сохраняются в устройстве хранения данных (5) и доступны для использования модулем производственного планирования (3) при выполнении операции расчета предельно допустимого уровня запасов незавершенного производства объектов обработки для потока перемещения объектов обработки от этапа А к этапу В производственного процесса (фиг. 3, поз. 305).

Операции ввода требуемого уровня запасов объектов обработки, необходимых для обеспечения этапа В производственного процесса (фиг. 3, поз. 303) и ввода требуемого уровня запасов объектов обработки, формируемого этапом А производственного процесса в соответствии с потребностями этапа В производственного процесса в объектах обработки (фиг. 3, поз. 306) осуществляются модулем производственного планирования (3) при этом значения требуемого уровня запасов объектов обработки считываются из устройства хранения данных (5) посредством шины данных и управления (17).

По результатам выполнения процедуры формирования оперативно-производственного плана (фиг. 2, поз. 203) и входящих в нее операций (фиг. 3, поз. 301- 312) производится запись параметров оперативно-производственного плана в устройство хранения данных (5) и визуализация оперативно-производственного плана на графическом интерфейсе сервера удаленного доступа (4) в формате, соответствующем требованиями ГОСТ Ρ МЭК 62264-3-2012 «Интеграция систем управления предприятием. Часть 3. Рабочая модель управления технологическими операциями» и пригодном для визуального восприятия.

После завершения процедуры формирования оперативно-производственного плана (фиг. 2, поз. 203), модулем производственного планирования осуществляется преобразование эталонных параметров производственного процесса и оперативно-производственного плана в формат параметров имитационной модели производственного процесса (фиг. 2, поз. 204) с выгрузкой результатов преобразования в устройство хранения данных (5) посредством шины данных и управления (17).

После этого модулем производственного планирования (3) осуществляется имитационное моделирование производственного процесса в соответствии с оперативным производственным планом (фиг. 2, поз. 205), которые по управляющей команде от модуля производственного планирования (3) выгружаются в него из устройства хранения данных (5). Результаты имитационного моделирования производственного процесса в соответствии с оперативным производственным планом отображаются на графическом интерфейсе сервера удаленного доступа (4) в формате, пригодном для визуального восприятия.

Для обеспечения синхронизации оперативно-производственного плана с фактической реализацией производственного процесса необходимо осуществить проверку рабочих мест (11-13) и промежуточных накопителей (14, 15) на изменение параметров обеспечиваемых этапов производственного процесса (фиг. 2, поз. 206).

Данная проверка осуществляется модулем контроля производственного процесса (2), при этом, по соответствующим управляющим воздействиям от модуля контроля производственного процесса (2) переданным посредством шины данных и управления (17):

- устройство опроса рабочих мест (6) посредством шины передачи данных (16) осуществляет считывание данных с выходов блоков регистрации объекта обработки (8-10);

- устройство опроса промежуточных накопителей (6) посредством шины передачи данных (16) осуществляет считывание данных с выходов промежуточных накопителей (14, 15).

Блоки регистрации объекта обработки (8-10) обеспечивают оптическое считывание штрихового кода, нанесенного на индивидуальную тару объекта обработки, поступающего на соответствующее рабочее место (11-13), с целью получения идентификационного номера объекта обработки. Сопоставление идентификационного номера объекта обработки и времени регистрации объекта обработки на данном рабочем месте позволяет определить следующие параметры этапа производственного процесса:

- время, необходимое для завершения технологической операции на данном этапе производственного процесса;

- время, необходимое на подготовку данного этапа производственного процесса к выполнению технологической операции;

- частота отгрузки объектов обработки для данного этапа производственного процесса.

Промежуточные накопители (14, 15) обеспечивают регистрацию загрузки, хранения и выгрузки объектов обработки на соответствующие им места хранения. При этом, кроме идентификационного номера объекта обработки, фиксируются также следующие параметры используемого места хранения в соответствии с требованиями ГОСТ Ρ 59282-2020 «Системы управления складом. Функциональные требования»:

- координаты размещения места хранения;

- формат разделения места хранения;

- габаритные размеры места хранения;

- распределение места хранения в зоне оборачиваемости объекта обработки.

Формат отображения идентификационного кода объекта обработки и принцип его преобразования в последовательность символов изложены в ГОСТ ISO/IEC 15420-2010 «Автоматическая идентификация. Кодирование штриховое. Спецификация символики штрихового кода ΕΑΝ/UPC».

Если по результатам проверки на наличие изменений параметров производственного процесса (фиг. 2, поз. 206) определено, что хотя бы на одном из рабочих мест (11-13) или промежуточных накопителей (14, 15) зафиксировано изменение параметров этапа производственного процесса по сравнению с текущими параметрами оперативно-производственного плана, сохраненными в устройстве хранения данных (5), то устройство опроса рабочих мест (6) и устройство опроса промежуточных накопителей (7) по управляющей команде от модуля контроля производственного процесса (3) осуществляют считывание всего массива параметров производственного процесса (фиг. 2, поз. 207) с записью измененных значений параметров производственного процесса в устройство хранения данных (5). Сохраненные по результатам выполнения операции (фиг. 2, поз. 207) параметры производственного процесса используются при выполнении процедуры синхронного производственного планирования (фиг. 2, поз. 208) и входящих в нее операций (фиг. 4, поз. 401-411).

Процедуры синхронного производственного планирования (фиг. 2, поз. 208), выравнивания такта производства (фиг. 2, поз. 209) и входящие в них операции (фиг. 4, поз. 401-415; фиг. 5, поз. 501-508) осуществляются модулем производственного планирования (3). По результатам выполнения процедур синхронного производственного планирования и выравнивания такта производства модулем производственного планирования (3) вносятся изменения в текущую реализацию оперативно-производственного плана (фиг. 2, поз. 210) с выгрузкой измененных значений параметров оперативно-производственного плана в устройство хранения данных (5) посредством шины данных и управления (17).

Текущая реализация оперативно-производственного плана с измененными значениями параметров отображаются на графическом интерфейсе сервера удаленного доступа (4) в формате, соответствующем требованиями ГОСТ Ρ МЭК 62264-3-2012 «Интеграция систем управления предприятием. Часть 3. Рабочая модель управления технологическими операциями» и пригодном для визуального восприятия.

Таким образом, предложенный комплекс для регистрации местонахождения объектов обработки при реализации этапов производственного процесса может быть использован для обеспечения оперативного производственного контроля в условиях дискретного многономенклатурного производства с целью повышения достоверности определения местонахождения объектов обработки при реализации этапов производственного процесса. Также предложенный комплекс может быть использован для обеспечения анализа и оптимизации оперативно-производственного плана с учетом фактической реализации обеспечиваемого производственного процесса с целью повышения эффективности процессов планирования производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Программный комплекс интегрированных информационных систем управления производственным предприятием | 2015 |

|

RU2626349C2 |

| Система интеграции проектно-конструкторских данных | 2023 |

|

RU2815499C1 |

| Автоматизированная логистическая информационно-интеллектуальная система принятия решений в производственно-логистическом комплексе | 2020 |

|

RU2755520C1 |

| МАГИСТРАЛЬ РАСПРЕДЕЛЕНИЯ | 2010 |

|

RU2496138C2 |

| Многофункциональное автоматизированное рабочее место оперативного контроля и тестирования радиоэлектронной аппаратуры | 2023 |

|

RU2810642C1 |

| Интеллектуальная система управления предприятием | 2020 |

|

RU2746687C1 |

| Способ автоматизированного управления трудовыми ресурсами на основе имитационного моделирования | 2017 |

|

RU2697938C1 |

| СПОСОБ ПЛАНИРОВАНИЯ ИЗГОТОВЛЕНИЯ ПРОДУКТА И ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ С ИНФОРМАЦИЕЙ САМООПИСАНИЯ | 2014 |

|

RU2667440C1 |

| Система прогностического технического обслуживания с использованием технологии дополненной реальности | 2023 |

|

RU2820787C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТРУДОВЫМИ РЕСУРСАМИ ПРЕДПРИЯТИЯ - "ЦИФРОВОЙ КЛАСТЕР "ПРЕДПРИЯТИЕ - ВУЗ" | 2017 |

|

RU2665275C1 |

Изобретение относится к обработке данных в условиях дискретного многономенклатурного производства и может быть использовано для регистрации местонахождения объектов обработки при реализации этапов производственного процесса. Техническим результатом является повышение достоверности определения местонахождения объектов обработки. Комплекс содержит автоматизированное рабочее место с модулем контроля производственного процесса и модулем производственного планирования, сервер удаленного доступа, устройство хранения данных, устройство опроса рабочих мест, устройство опроса промежуточных накопителей, блоки регистрации объекта обработки, размещенные на рабочих местах, промежуточные накопители, шину передачи данных, шину данных и управления. 5 ил.

Комплекс для регистрации местонахождения объектов обработки при реализации этапов производственного процесса, включающий сервер удаленного доступа, устройство хранения данных, автоматизированное рабочее место с модулем контроля производственного процесса и модулем производственного планирования, отличающийся тем, что дополнительно содержит устройство опроса рабочих мест и не менее двух блоков регистрации объекта обработки, при этом входы и выходы блоков регистрации объекта обработки связаны посредством шины передачи данных с соответствующими выходами и входами устройства опроса рабочих мест, устройство опроса промежуточных накопителей и не менее одного промежуточного накопителя, при этом входы и выходы промежуточного накопителя связаны посредством шины передачи данных с соответствующими выходами и входами устройства опроса промежуточных накопителей, при этом взаимодействие модуля контроля производственного процесса, модуля производственного планирования, сервера удаленного доступа, устройства хранения данных, устройства опроса рабочих мест и устройства опроса промежуточных накопителей обеспечивается шиной данных и управления.

| US 20050097012 A1, 05.05.2005 | |||

| US 20070078531 A1, 05.04.2007 | |||

| US 20050049905 A1, 03.03.2005 | |||

| US 7242994 B2, 10.07.2007 | |||

| 0 |

|

SU162900A1 | |

| СПОСОБ ДЛЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА | 2019 |

|

RU2717981C1 |

Авторы

Даты

2023-04-28—Публикация

2022-06-17—Подача