Изобретение относится к средствам мониторинга состояния и управления аппаратами для перемешивания жидкости в резервуарах и может использоваться в нефтегазовой, химической и пищевой отраслях промышленности.

Современный подход к разработке и конструированию объектов инфраструктуры технических объектов, связанных с реализацией ответственных технологических процессов, предусматривает использование средств мониторинга состояния блоков и компонентов, что позволяет создавать высоконадежные и безопасные системы. Такую же цель преследуют при разработке аппаратов для перемешивания жидкости в резервуарах.

Аппараты для перемешивания жидкости зачастую не снабжены устройствами и/или системами для непрерывного мониторинга состояния и управления. Однако на качество перемешивания влияет безотказность работы аппарата для перемешивания, отказы элементов их конструкции ввиду отсутствия какого-либо резерва приводят к продолжительным перерывам в перемешивании жидкостей и их смесей. По этой причине актуальным является внедрение устройств и/или систем непрерывного мониторинга данных аппаратов для перемешивания.

В различных отраслях промышленности (например, нефтегазовой, химической, пищевой и т.д.) при хранении жидкостей и их смесей в резервуарах и емкостях используются аппараты для перемешивания этих жидкостей с различными целями, включая, например, гомогенизацию смесей и осуществление химических реакций. Для обеспечения безотказной работы аппарата для перемешивания и эффективного перемешивания жидкостей необходимо собрать с наибольшей возможной точностью определенный объем данных, относящихся к параметрам работы перемешивающих аппаратов, к таким данным относятся, например, температура обмоток электродвигателей, входящих в состав аппарата для перемешивания, температура подшипниковых узлов электродвигателей, информация о наличии либо отсутствии протечек через уплотнения вала аппарата, информация о частоте вращения вала с перемешивающими лопастями, уровень вибраций корпуса резервуара, передаваемых от аппарата для перемешивания на резервуар, информация о положении вала с перемешивающими лопастями в горизонтальной и/или вертикальной плоскостях, информация о направлении движения вала с перемешивающими лопастями в плоскости, данные о токе, потребляемом электродвигателями, данные о напряжении питания электродвигателей и т.п.

Статистические данные и анализ повреждений электродвигателей свидетельствует, что износ и выход из строя подшипников наряду с выходом из строя изоляции обмоток являются наиболее частыми причинами отказов электродвигателей. В преобладающем большинстве случаев при износе подшипников ротор начинает задевать активную сталь статора, в месте задевания резко увеличивается температура или происходит сдвиг листов в зубцах, что приводит к повреждению изоляции обмоток. Вследствие повреждений подшипников возникает 20-25% отказов электродвигателей [Куйбышев А.Б. Надежность асинхронных двигателей общепромышленного применения. М.: Издательство стандартов, 1972. - 104 с.; Брызгалов В.Л. Исследование отказов асинхронных двигателей мощностью от 0,6 до 100 кВт. - Электротехническая промышленность. Сер. Электрические машины, 1970, вып.2. - С. 18-19]. Конструкция подшипниковых узлов электрических двигателей сравнительно проста (в преобладающем большинстве асинхронных двигателей применяются подшипники качения). Наиболее распространенной причиной выхода из строя подшипников качения является износ поверхности беговых дорожек и тел качения, вследствие чего увеличивается радиальный зазор в подшипниках. Одной из причин выхода подшипников из строя также является неправильная их посадка на вал. При напрессовке подшипников на вал с большим натягом возникает защемление тел качения, повышенный нагрев и выгорание смазки. В этих случаях подшипники быстро изнашиваются. При слабой посадке подшипника их внутренние кольца вращаются на валу, нагреваются и расширяются, в результате чего защемляются тела качения и подшипник также выходит из строя [Камнев В.С. Подшипники качения в электрических машинах. М.: Госэнергоиздат, 1960. - 700 с. ]. У электрических асинхронных двигателей наиболее часто выходят из строя подшипники со стороны конца вала со шпоночной канавкой, что объясняется большой нагрузкой подшипников, установленных со стороны приводимых электродвигателей механизмов. Большое влияние на срок службы подшипников наряду с другими факторами оказывает вибрация электрического двигателя в результате неуравновешенности вращающихся частей, передачи вибрации от приводимого электродвигателя механизма и прочее.

При протекании тока в обмотках электродвигателя аппарата для перемешивания вырабатывается тепло, при этом, в случае формирования большого количества тепла, характеристики изоляционного элемента обмоток электродвигателя могут ухудшаться. Следовательно, в случае если температура обмоток является чрезвычайно высокой, ток, протекающий через обмотки, должен быть ограничен, чтобы уменьшать выработку тепла. При возникновении перегрева обмоток электродвигателя аппарата для перемешивания с целью сохранения ремонтопригодности электродвигателя целесообразно автоматически отключать его питание.

В аппаратах для перемешивания жидкости в резервуарах вал с перемешивающими лопастями имеет устройства уплотнения относительно корпуса, выполненные, например, в виде торцовых уплотнений. Жидкость резервуара проникает во внутреннюю полость торцового уплотнения, которое с помощью притертых друг к другу торцами колец исключает вытекание этой жидкости наружу в покое и при их взаимном вращении. Внутренняя полость торцового уплотнения заполнена множеством подвижных друг относительно друга деталями, зазоры между которыми малы. В этих зазорах постоянно находится в незначительном объеме жидкость резервуара, смазывающая контактные поверхности элементов уплотнения. При разрушении элементов уплотнения, происходит заполнение жидкостью резервуара полости уплотнения и дальнейшая утечка жидкости из полости уплотнения в окружающее пространство.

При отклонении частоты вращения вала с перемешивающими лопастями от заданной частоты вращения целесообразно фиксировать неисправность (например, разрушение приводного ремня в процессе эксплуатации, передающего вращение на вал с перемешивающими лопастями, либо нагрев приводного ремня трением при ослаблении натяжения приводного ремня на шкивах, его проскальзывании на них, при фрикционном взаимодействии приводного ремня со шкивами, в том числе, и при его перекосе или несоосной установке на шкивах при монтаже) и отключать аппарат для перемешивания.

При проскальзывании приводного ремня на шкивах, вал с перемешивающими лопастями создает направленную затопленную струю жидкости в резервуаре, не обладающую перемешивающим жидкости эффектом (скорость движения частичек жидкости менее 0,3-0,5 м/с, при такой скорости струя жидкости простирается на расстояние существенно меньшее, чем диаметр резервуара при установленном на стенке резервуара аппарате для перемешивания). При неблагоприятных погодных условиях (во влажную погоду, при попадании снега и льда, пыли, грязи и пр.) нарушается надежность работы и возможно не только увеличение проскальзывания приводного ремня на шкивах, но и сброс его со шкивов или обрыв приводного ремня, что по своей сути уже является аварией, при работе (особенно в неблагоприятных условиях) происходит преждевременный износ приводных ремней, при увеличении проскальзывания происходит сильный разогрев ремней, что также ведет к износу.

При обрыве приводного ремня (из-за чрезмерного износа кромки ремня, разрушения корда, растрескивания/истирания/повреждения/напряжения/разрушения ремня и т.п.) или проскальзывании его на шкивах в процессе эксплуатации аппарата для перемешивания жидкости целесообразно отключение аппарата для перемешивания жидкости для предотвращения напрасного расхода электроэнергии с сигнализацией возникшей аварии. В уровне техники используются системы мониторинга состояния приводного ремня (например, патент на изобретение RU 2445612 С1, опубл. 2012.03.20, МПК G01N 27/82), либо датчики, например, фотоэлектрические для обнаружения обрыва приводного ремня, однако системы мониторинга не фиксируют изменения частоты вращения приводных ремней, вызванные проскальзыванием на шкивах.

Большое влияние на эксплуатационную надежность аппарата для перемешивания оказывает вибрация электродвигателей в составе аппарата для перемешивания в результате неуравновешенности вращающихся частей электродвигателей. Вибрация корпуса резервуара, передаваемая от аппарата для перемешивания на резервуар, может привести к отрыву резервуара от его днища и разрушению резервуара. Целесообразно осуществлять контроль уровня вибраций корпуса резервуара в месте крепления аппарата для перемешивания к резервуару и при превышении допустимого значения останавливать работу аппарата для перемешивания.

Недостатком известных аппаратов для перемешивания жидкости является, то что они не оборудованы средствами определения положения вала с перемешивающими лопастями при повороте корпуса аппарата для перемешивания относительно стенки резервуара в горизонтальной и/или вертикальной плоскостях. Зачастую на нефтеперерабатывающих заводах и химических предприятиях требуется осуществлять перемешивание жидкостей с разной интенсивностью перемешивания во времени, с изменением направления перемешивания и обеспечением интенсивного перемешивания в застойных зонах. Известные аппараты для перемешивания зачастую не обеспечивают этих режимов, т.к. вал с перемешивающими лопастями движется только с постоянной скоростью и частотой вращения в горизонтальной и/или вертикальной плоскости, поэтому менять интенсивность перемешивания путем увеличения или снижения частоты вращения в определенных положениях вала в горизонтальной и/или вертикальной плоскостях, изменять направления перемешивания и обеспечивать интенсивное перемешивание в застойных зонах с помощью этих аппаратов для перемешивания невозможно. Технология перемешивания различных жидкостей требует: изменения в широком диапазоне скорости перемещения в горизонтальной и/или вертикальной плоскостях вала с перемешивающими лопастями при одновременном изменении в широком диапазоне частоты вращения вала с перемешивающими лопастями с периодическими остановками вала в плоскости и/или прекращением вращения вала с перемешивающими лопастями для интенсификации перемешивания либо создания направленных движений струй жидкости в резервуаре.

Целесообразно при управлении аппаратом для перемешивания динамически (по показаниям средств определения положения вала с перемешивающими лопастями в плоскости) управлять параметрами движения, обеспечивающими кратковременный, долговременный или пульсирующий поворот аппарата для перемешивания и вала с перемешивающими лопастями относительно стенки резервуара на необходимый угол с различными скоростями, или остановки аппарата для перемешивания и вала с перемешивающими лопастями напротив застойных зон на заданный период времени.

При эксплуатации аппарата для перемешивания могут возникнуть различные аварийные ситуации с электродвигателями: перегрузка по току недопустимой продолжительности (при поломке или заклинивании приводных механизмов, разрушении подшипников и т.д.); недопустимое снижении нагрузки (холостой ход, поломка приводных механизмов, сухой ход вала с перемешивающими лопастями и т.д.) электроустановки; обрыв любой фазы; перекос фаз по току; короткое замыкание (по уровню сверхтока).

Для повышения уровня защищенности электродвигателей аппарата для перемешивания от аварийных ситуаций целесообразно введение защиты от короткого замыкания и обрыва фазы, состоящей из комплекта датчиков тока, электронной схемы обработки сигналов датчиков, обнаруживающей аварийные ситуации, реверсивных магнитных пускателей для отключения электродвигателей при возникновении аварийной ситуации.

Для сбора с наибольшей возможной точностью определенного набора данных, относящихся к параметрам работы перемешивающих аппаратов, необходимо, чтобы надежность работы устройства управления аппаратами для перемешивания жидкости в резервуарах была высокой при неблагоприятных погодных условиях (при отрицательных температурах окружающей среды, во влажную погоду, при попадании на устройство управления снега и льда, пыли, грязи и пр.)

Из уровня техники (интернет-ссылка http://rezervuarnoe.ru/sku/ustrojstvo-dlya-razmyva-donnyh-otlozhenij-diogen-500-700/, по данным сайта web.archive.org источник доступен с 08.10.2016) известно устройство управления аппаратами для перемешивания жидкости в резервуарах, выполненное с возможностью формирования звукового и светового сигналов при возникновении аварийных ситуаций на аппарате для перемешивания жидкости и передачей по последовательному интерфейсу RS-485 с протоколом обмена Modbus RTU на пульт управления, расположенный на диспетчерском пункте, оператору.

Достоинством устройства является возможность формирования светового и звукового сигналов для индикации оператору о возникшей аварийной ситуации на аппарате для перемешивания.

Из описания не ясно, что входит в состав устройства управления аппаратами для перемешивания жидкости в резервуарах и какие у него функции, помимо включения и выключения аппарата для перемешивания жидкости. Также не обеспечивается надежность работы устройства управления при неблагоприятных погодных условиях (при отрицательных температурах окружающей среды).

Известно устройство управления, принятое за прототип, (https://tomzel.transneft.ru/u/section file/241061/1021.25.309.00.00.000 re.pdf) в котором пусковая аппаратура (элементы электроники) отсутствует, и для управления электродвигателем (ЭРА-10 - Размещено 08 ноября 2019 г.: https://web.archive.org/web/20191108213541/http://www.npptec.ru/documents.php?id =871&uid=75) привода поворота аппарата для перемешивания в горизонтальной плоскости предусмотрен блок управления, размещенный на электродвигателе привода поворота аппарата для перемешивания. Блок управления выполнен с возможностью регулирования скорости и направления углового перемещения вала с перемешивающими лопастями в горизонтальной плоскости, работы по заданным сложным технологическим циклам (с заданием времени горизонтального перемещения вала и времени работы в определенных положениях внутри сектора движения). Устройство управления обеспечивает настройку параметров работы аппарата для перемешивания, хранение архивов команд и аварий, остановку изделия в случае выхода рабочих параметров за заданные пределы эксплуатации. Устройство управления содержит взрывозащищенный корпус, на лицевой панели которого выполнены органы управления и отображения информации (знако-символьный индикатор, светодиодные индикаторы).

Недостатком технического решения является повышенная нагрузка на фланец патрубка люка-лаза резервуара, при размещении блока управления электродвигателем привода поворота в плоскости на аппарате для перемешивания, так как крепление корпуса аппарата перемешивания к стенке резервуара через патрубок люка-лаза на резервуар (конкретно на фланец патрубка люка-лаза резервуара) подвергает патрубок люка-лаза и резервуар в целом дополнительной нагрузке за счет веса устройства, необходимости рабочего упора в стенку резервуара и вибрации, возникающей при работе устройства. Дополнительная нагрузка повышает вероятность нарушения герметичности резервуара. Особенно это актуально для резервуаров с нефтью или нефтепродуктами, являющимися высоковязкими и поэтому требующими повышенной мощности от аппаратов для перемешивания. Устройства с повышенной мощностью характеризуются также большой массой и вибрацией, возникающей при работе и передающейся на резервуар, и, следовательно, оказываемой на резервуар повышенной нагрузкой. Недостатком прототипа является расположение органов управления регулируемым приводом поворота аппарата для перемешивания в плоскости непосредственно на подвижной части аппарата для перемешивания, что повышает вероятность травмирования эксплуатирующего персонала в процессе настройки или при пуско-наладочных работах.

Также недостатком прототипа является низкая механическая прочность блока управления регулируемым приводом поворота аппарата для перемешивания в плоскости, т.к. он расположен непосредственно на подвижной части аппарата для перемешивания, вследствие чего он попадает под механическое воздействие - вибрационную нагрузку. Под вибрацией блока управления понимаются колебания самого блока управления, каких-либо его частей или его составных элементов, например, печатной платы или кристалла микросхемы на подложке. Вибрация вызывает деформации и механические напряжения в конструктивных элементах блока управления. Возникновение вибрации блока управления обусловлено неуравновешенностью вращающихся частей электродвигателей, передачей вибрации от электродвигателя к валу с перемешивающими лопастями и т.п. Поскольку блок управления электродвигателем привода поворота аппарата для перемешивания в плоскости является довольно сложным, состоит из корпусных деталей, сложных электрических разъемов, односторонних и многослойных печатных плат и керамических подложек, то резонансные частоты для всех конструктивных элементов отличаются, в связи с чем для блока управления невозможно обеспечить достаточную эффективность гашения вибрационных и колебательных перемещений. Таким образом, вибрационные колебания постепенно приводят к износу частей и составных элементов блока управления и их конечной поломке, а выполнение всех составных элементов блока управления во виброзащищенном исполнении - удорожает его.

Общим существенным признаком с заявляемым техническим решением является наличие взрывозащищенного корпуса, на лицевой панели которого выполнены органы управления и отображения информации (знако-символьный индикатор, светодиодные индикаторы).

Системы удаленного непрерывного мониторинга состояния и управления аппаратами для перемешивания жидкостей и их смесей в резервуарах основаны на получении информации с устройств мониторинга и управления, расположенных в непосредственной близости от аппаратов для перемешивания. Для обеспечения безотказной работы аппарата для перемешивания и эффективного перемешивания жидкостей необходимо обеспечить безотказную работу устройства управления аппаратом для перемешивания для своевременного обнаружения анормальных режимов работы аппарата для перемешивания жидкости в резервуарах.

Здесь и далее термины «устройство управления аппаратами для перемешивания жидкости в резервуарах», «устройство управления аппаратами для перемешивания», «устройство управления» применяются взаимозаменяемо и обозначают устройство, в котором реализовано настоящее изобретение, если иное не указано прямо.

Под термином «жидкость» подразумевается, что она включает жидкие, гелеобразные, воскообразные или пастообразные композиции. Жидкая композиция может включать твердое вещество.

Под термином «резервуар» понимается, по существу, любой резервуар (емкость), который может содержать жидкость и погруженные в данную жидкость валы с перемешивающими лопастями аппаратов для перемешивания. Резервуар может быть определен единственной боковой стенкой, когда боковая стенка выполнена круглой формы, в виде цилиндра или может быть определен множеством боковых стенок, для формирования многоугольного поперечного сечения. Резервуары обычно имеют или круглое поперечное сечение с единственной изогнутой боковой стенкой, или прямоугольное поперечное сечение с четырьмя смежными боковыми стенками. Преимущественно резервуары имеют круглое поперечное сечение, с цилиндрическим корпусом.

Так как устройства управления аппаратами для перемешивания используются как в закрытых помещениях, так и в местах, подвергающихся воздействию атмосферных осадков и отрицательных температур, то задачей изобретения является создание устройства управления, имеющего стабильные параметры и сохраняющего работоспособность в любое время года, при непосредственном и постоянном воздействии окружающей среды.

Техническим результатом использования изобретения является повышение надежности работы устройства управления в любое время года, при непосредственном и постоянном воздействии окружающей среды при одновременном повышении качества контроля состояния аппарата для перемешивания за счет возможности на ранней стадии выявлять наличие факторов, неблагоприятно влияющих на состояние аппарата для перемешивания. Таким образом, увеличивается ресурс работы аппарата для перемешивания жидкости в резервуарах за счет обеспечения своевременного отключения аппарата по сигналам соответствующих датчиков, расположенных в и/или на и/или рядом с аппаратом для перемешивания. Обеспечивается повышение достоверности прогнозирования аварийных ситуаций на аппарате для перемешивания при своевременном бесперебойном получении и обработке данных с датчиков.

Технический результат достигается тем, что устройство управления аппаратами для перемешивания жидкости в резервуарах содержит взрывонепроницаемую оболочку, в которую вмонтирована лицевая панель с органами управления и знако-символьным индикатором, причем взрывонепроницаемая оболочка образована корпусом, в нижнюю часть которого вмонтировано основание, а с торцов корпуса прикреплены боковые крышки, при этом боковыми крышками закрыты блок телеметрии и силовой блок, установленные в боковых частях корпуса, внутри устройства управления размещены реверсивные магнитные пускатели и установлена процессорная плата, на которой размещены датчики состояния устройства управления и микропроцессор, на основании размещены радиатор и резистор подогрева, в совокупности обеспечивающие пространственное изменение температуры внутри взрывонепроницаемой оболочки, при этом реверсивные магнитные пускатели расположены в зависимости от их теплостойкости таким образом, что реверсивные магнитные пускатели, имеющие высокую теплостойкость, находятся рядом с резистором подогрева, а реверсивные магнитные пускатели, имеющие низкую теплостойкость, находятся вдали от резистора подогрева, причем резистор подогрева закрыт опорной деталью с закрепленными на ней реверсивными магнитными пускателями.

При изменениях параметров наружной воздушной среды происходит конденсация влаги на внутренних поверхностях устройства управления, что приводит к нарушению безотказной работы устройства управления, т.к. вода на токоведущих цепях при длительной (1000 и более часов) работе способствует электрохимической коррозии с последующим разрушением токоведущих цепей устройства управления. Использование нагревательного элемента (а именно, резистора подогрева), рассеивающего тепло элемента (а именно, радиатора) и датчиков температуры воздуха в устройстве управления обеспечивает защиту от конденсата токоведущих цепей устройства управления. В устройстве управления постоянно измеряется внутренняя температура воздуха датчиком температуры, данные с которого поступают в микропроцессор, где сравниваются с пороговой температурой, при которой возникает необходимость поднятия внутренней температуры воздуха при ее снижении. При снижении внутренней температуры воздуха в устройстве управления микропроцессор формирует сигнал на подачу тепла внутри устройства управления, включая резистор подогрева. Резистор подогрева выполнен с возможностью получения электрической энергии и рассеивания части полученной энергии в виде тепла, при этом, для улучшения теплопередачи они расположены на рассеивающем тепло элементе (радиаторе), температура которого повышается за счет тепла, поступающего от нагревательного элемента (резистора подогрева). Использование радиатора существенно улучшает условия теплопередачи от нагревающегося при работе резистора подогрева к элементам электроники устройства управления, а именно, к реверсивным магнитным пускателям. Воздух, поднимающийся вверх от радиатора, отдает часть тепла на реверсивные магнитные пускатели устройства управления, имеющие высокую теплостойкость и расположенные над нагревательным элементом (резистором подогрева), после чего проходит по стенке корпуса влево и вправо, и отдает тепло на реверсивные магнитные пускатели устройства управления, имеющие низкую теплостойкость и расположенные вдали от резистора подогрева, и в результате движения тепловых потоков воздуха температура внутри устройства управления повышается. Тепло подается внутри устройства управления до фиксации установленного значения внутренней температуры воздуха датчиком температуры и при достижении установленного значения температуры воздуха внутри устройства управления микропроцессор формирует сигнал на прекращение подачи тепла, выключая нагревательный элемент (резистор подогрева). Продолжительность циклов нагрева зависит от скорости нагрева, и сигнал на подачу тепла существует только в те периоды времени, когда это необходимо для изменения температуры внутри устройства управления, тем самым минимизируются потери энергии, затрачиваемой на процесс уменьшения конденсации.

Для защиты от попадания на резистор подогрева жгутов проводов, соединяющих элементы электроники (реверсивные магнитные пускатели) устройства управления между собой, с одновременным обеспечением компактности расположения реверсивных магнитных пускателей, используется опорная деталь, закрывающая резистор подогрева. Опорная деталь практически оптимально защищает жгуты проводов от попадания на резистор подогрева и, соответственно, от оплавления проводов, т.к. повреждение изоляции проводов при оплавлении изоляции проводов ведет к короткому замыканию, пожару и разрушению проводов. Также на опорной детали могут размещаться реверсивные магнитные пускатели устройства управления.

Устройство управления выполнено так, что температура внутри устройства управления во время работы изменяется во внутреннем пространстве и элементы электроники устройства управления (реверсивные магнитные пускатели), находящиеся внутри устройства управления, расположены в зависимости от теплостойкости этих элементов. Таким образом, на опорной детали, закрывающей резистор подогрева, расположены стабильные при нагревании реверсивные магнитные пускатели, имеющие высокую теплостойкость. Реверсивные магнитные пускатели, имеющие низкую теплостойкость, удалены от резистора подогрева и, соответственно, от опорной детали, с установленными на ней термостабильными элементами, таким образом, также минимизируются потери энергии, затрачиваемой на процесс подогрева до установленной температуры воздуха внутри устройства управления.

Заявляемое изобретение поясняется следующими чертежами.

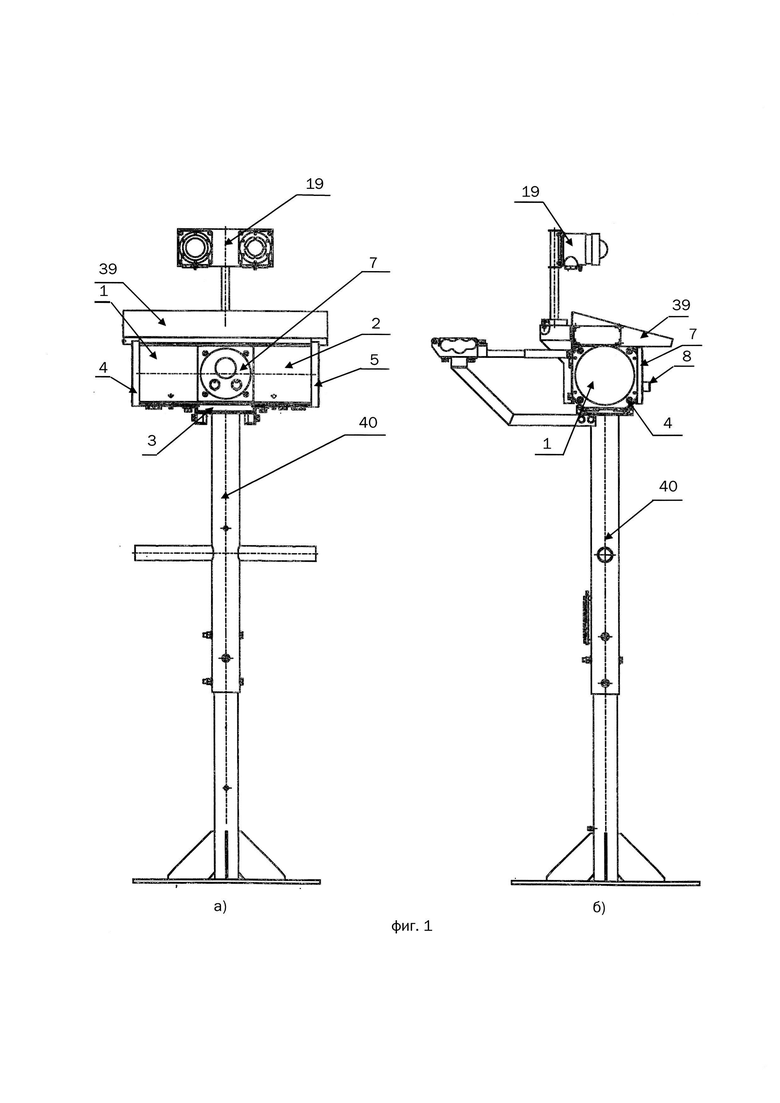

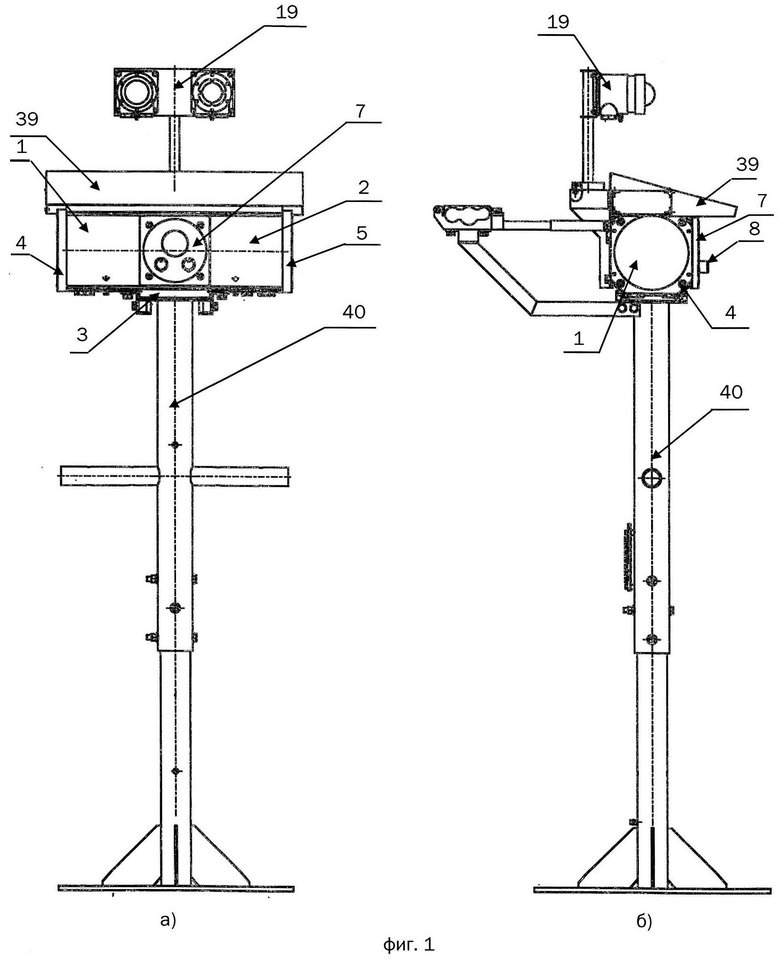

На фиг. 1. а) и б) представлено устройство управления, установленное на монтажной стойке, со светозвуковым модулем, фронтальный вид и вид слева, соответственно.

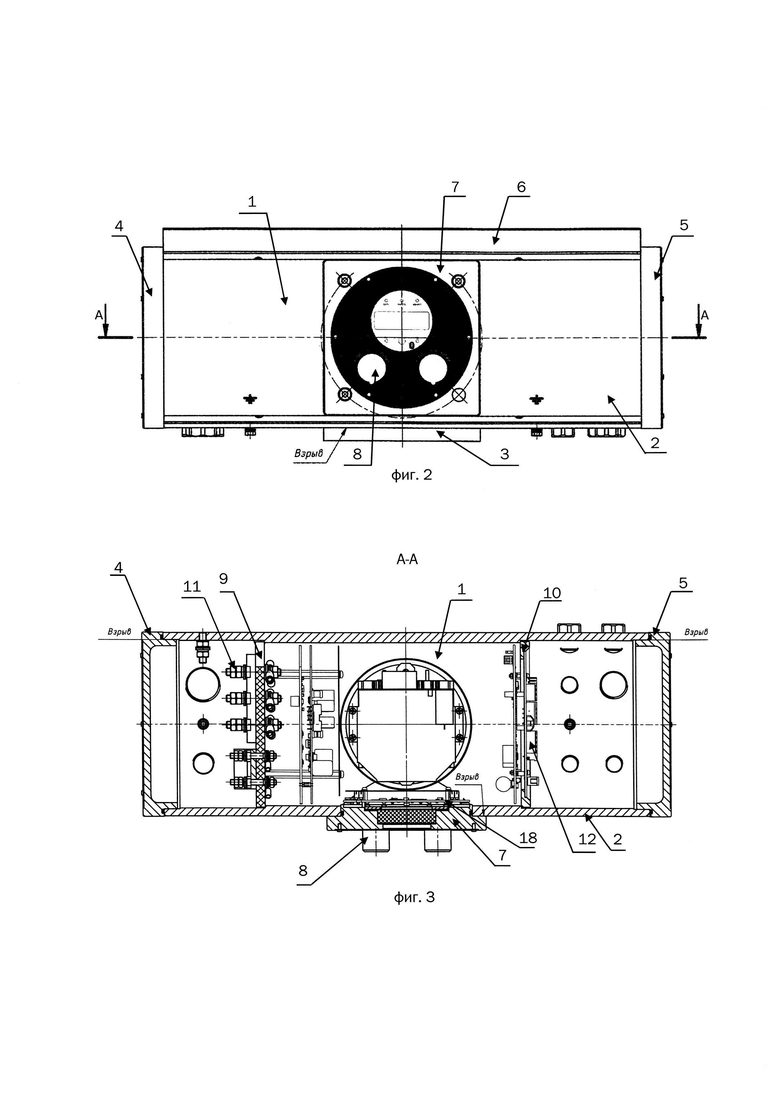

На фиг. 2 - фронтальный вид на устройство управления.

На фиг. 3 - продольный разрез А-А устройства управления с фиг. 2.

На фиг. 4 - изометрическое изображение сборки (стабильные при нагревании реверсивные магнитные пускатели, расположенные на опорной детали, закрывающей резистор подогрева) с тепловыми потоками от резистора подогрева и радиатора.

На фиг. 5 - изометрическое изображение опорной детали, полученной из заготовки путем гибочных операций.

На фиг. 6 - фронтальный вид на сборку: стабильные при нагревании реверсивные магнитные пускатели, расположенные на опорной детали, закрывающей резистор подогрева.

На фиг. 7 - поперечный разрез Б-Б с фиг. 6 сборки: стабильные при нагревании реверсивные магнитные пускатели, расположенные на опорной детали, закрывающей резистор подогрева.

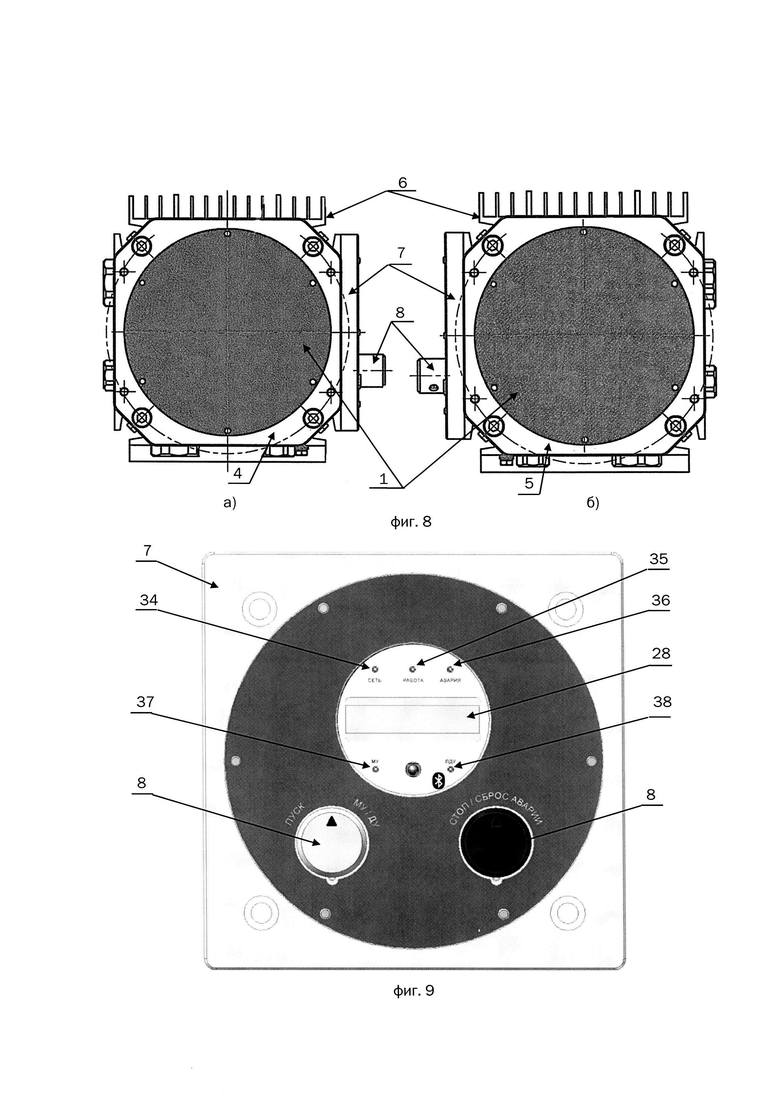

На фиг. 8. а) и б) устройство управления, вид слева и справа, соответственно.

На фиг. 9 - лицевая панель устройства управления.

На фиг. 10 - знако-символьный индикатор в исходном состоянии (при включении аппарата для перемешивания жидкостей) с лицевой панели устройства управления с фиг. 9.

На фиг. 11 - функциональная схема системы управления аппаратом (с автоматическим приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах.

На фиг. 12 - функциональная схема системы управления аппаратом (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания вид на устройство управления аппаратом (с автоматическим приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

На фиг. 14 - вид сверху на устройство управления аппаратом (с автоматическим приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

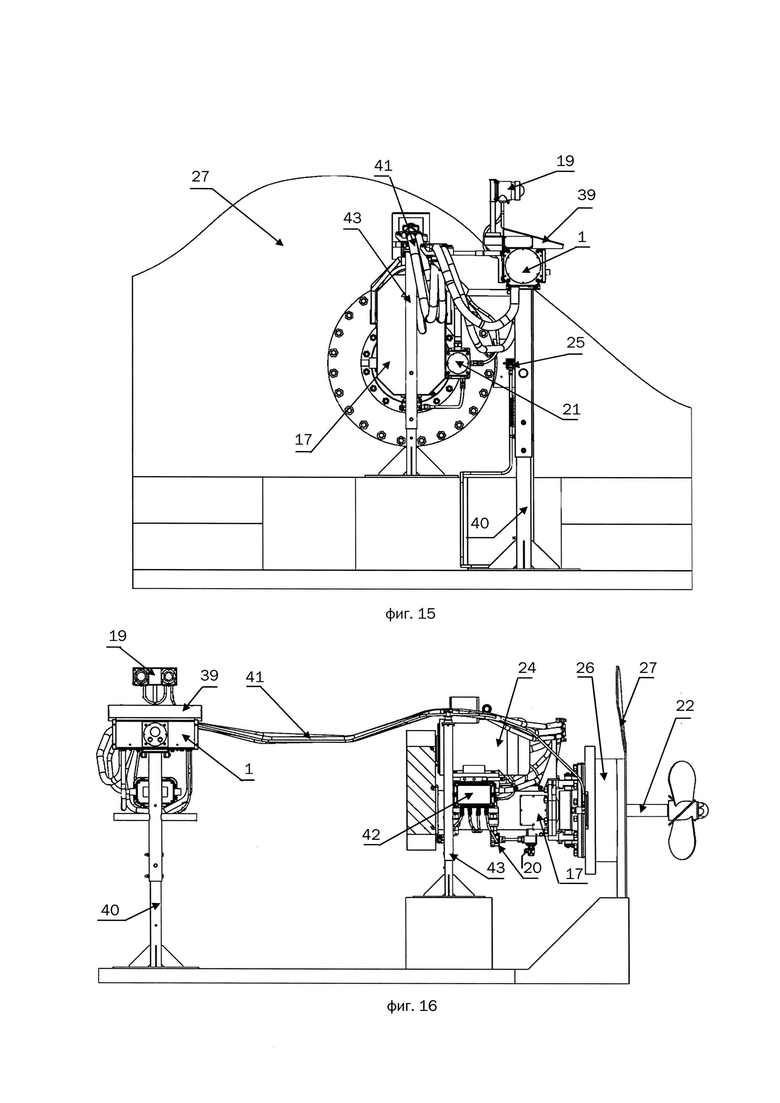

На фиг. 15 - вид слева на устройство управления аппаратом (с автоматическим приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

На фиг. 16 - фронтальный вид на устройство управления аппаратом повышенной мощности (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания высоковязкой жидкости в резервуарах, установленным на резервуаре.

На фиг. 17 - вид сверху на устройство управления аппаратом повышенной мощности (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания высоковязкой жидкости в резервуарах, установленным на резервуаре.

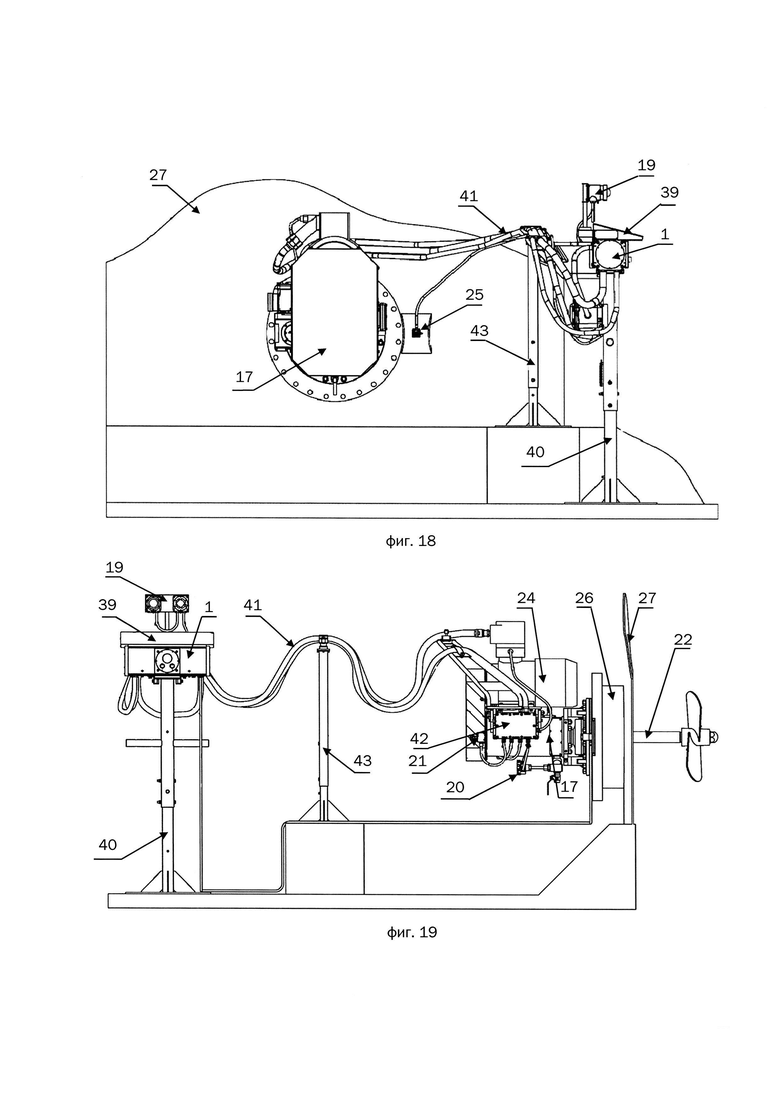

На фиг. 18 - вид слева на устройство управления аппаратом повышенной мощности (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания высоковязкой жидкости в резервуарах, установленным на резервуаре.

На фиг. 19 - фронтальный вид на устройство управления аппаратом (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

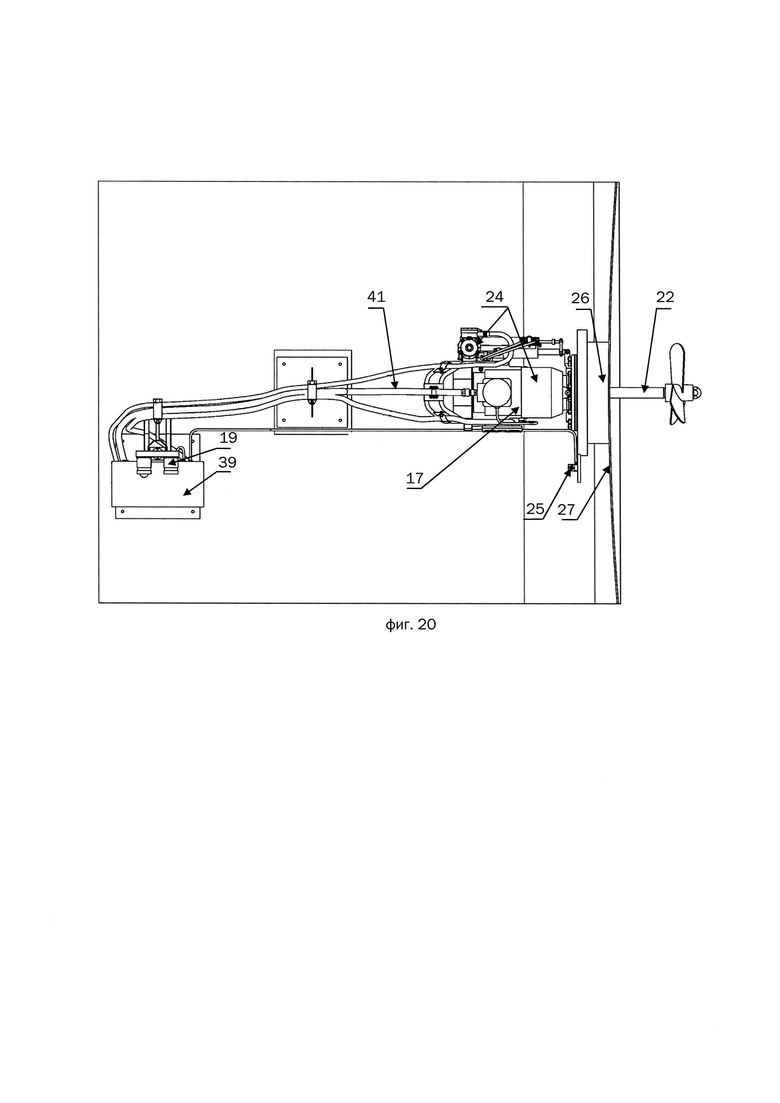

На фиг. 20 - вид сверху на устройство управления аппаратом (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

На фиг. 21 - вид слева на устройство управления аппаратом (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

На фиг. 22 - изометрическое изображение устройства управления аппаратом (с регулируемым приводом поворота аппарата для перемешивания в плоскости) для перемешивания жидкости в резервуарах, установленным на резервуаре.

На фигурах 1-22 приведены следующие позиции:

1 - устройство управления (фиг.1-3, 8, 11, 12, 13, 15, 16, 18, 19, 21, 22),

2 - корпус (фиг. 1-3),

3 - основание (фиг. 1, 2, 4, 6, 7),

4 - боковые крышка, закрывающая силовой блок 9 (фиг. 1-3, 8),

5 - боковая крышка, закрывающая блок телеметрии 10 (фиг. 1-3, 8),

6 - алюминиевый профиль с оребрением (фиг. 2, 8),

7 - лицевая панель (фиг. 1-3, 8, 9),

8 - органы управления [«Пуск», «Стоп» (фиг. 1-3, 8, 9, 11, 12)],

9 - силовой блок (фиг. 3),

10 - блок телеметрии (фиг. 3),

11 - клеммный блок силового блока 9 (фиг. 3),

12 - клеммный блок блока телеметрии 10 (фиг. 3),

13 - радиатор (фиг. 4, 6, 7),

14 - резистор подогрева (фиг. 4, 6, 7),

15 - опорная деталь (фиг. 4-7),

16 - реверсивные магнитные пускатели (фиг. 4, 6),

17 - аппарат для перемешивания жидкости (фиг. 11-22),

18 - процессорная плата (фиг. 3),

19 - светозвуковой модуль (фиг. 1, 11-22),

20 - датчик протечки (фиг. 11-13, 16, 19),

21 - датчик частоты вращения вала (фиг. 11-15, 19, 21, 22),

22 - перемешивающие лопасти (фиг. 13, 14, 16, 17, 19, 20, 22),

23 - датчик температуры обмотки статора (фиг. 13),

24 - электродвигатель (фиг. 11-14, 16, 17, 19-22),

25 - датчик вибрации (фиг. 11, 12, 14, 15, 17, 18, 20-22),

26 - люк-лаз (фиг. 13, 14, 16,17,19, 20, 22),

27 - резервуар (фиг. 13-22),

28 - знако-символьный индикатор (фиг. 9, 10),

29 - символ индикации суммарного времени работы (фиг. 10),

30 - символ индикации наличия связи по беспроводному интерфейсу (фиг. 10),

31 - символ индикации наличия связи по последовательному интерфейсу (фиг. 10),

32 - символ индикации состояния блокировки изменения параметров (фиг. 10),

33 - область индикации значений различных измеряемых параметров (фиг. 10),

34 - светодиодный индикатор «Сеть» (фиг. 9),

35 - светодиодный индикатор «Работа» (фиг. 9, 11, 12),

36 - светодиодный индикатор «Авария» (фиг. 9, 11, 12),

37 - светодиодный индикатор «МУ» (фиг. 9),

38 - светодиодный индикатор «ПДУ» (фиг. 9),

39 - козырек (фиг. 1, 13-22),

40 - монтажная стойка (фиг. 1, 13, 15, 16, 18, 19, 21, 22),

41 - бронированный многожильный кабель (фиг. 13-22),

42 - распределительная клеммная коробка, взрывозащищенная клеммная коробка (фиг. 11, 12, 16, 19, 22),

(термин «распределительная клеммная коробка», «взрывозащищенная клеммная коробка» применяются взаимозаменяемо)

43 - поворотная опорно-удерживающая стойка (фиг. 13, 15, 16, 18, 19, 21, 22),

44 - оповещатель звуковой (фиг. 11, 12),

45 - оповещатель световой (фиг. 11, 12),

46 - концевой выключатель крайнего правого положения (фиг. 12),

47 - концевой выключатель крайнего левого положения (фиг. 12),

48 - привод поворота (фиг. 12).

Устройство управления 1 (фиг. 1-3, 8, 13, 15, 16, 18, 19, 21, 22) содержит взрывозащищенную оболочку, образованную корпусом 2 (фиг. 1а, 2, 3), основанием 3 (фиг. 1а, 2, 4, 6, 7), боковыми крышками 4 (фиг. 1, 2, 3, 8а) и 5 (фиг. 1а, 2, 3, 8б). Корпус 2 может быть получен, например, путем экструзии и представлять собой алюминиевый профиль с оребрением 6 (фиг. 2, 8) в верхней части, предназначенным для отвода тепла от устройства управления 1 без использования внешнего принудительного охлаждения. На боковой части корпуса 2 по центру установлена лицевая панель 7 (фиг. 1-3, 8, 9), на которой закреплены органы управления 8 (фиг. 1б, 2, 3, 8, 9), например поворотные переключатели. В нижнюю часть корпуса 2 вмонтировано (например, привинчено к наружной поверхности нижней части корпуса 2 с возможностью откручивания) основание 3. С торцов к корпусу 2 крепятся (например, привинчиваются с возможностью откручивания) боковые крышки 4 и 5, соответственно, закрывающие установленные в боковых частях корпуса силовой блок 9 (фиг. 3) и блок телеметрии 10 (фиг. 3). Установленный в корпусе 2 силовой блок 9 представляет собой сборку из клеммного блока 11 (фиг. 3), блока контроля тока, блока контроля напряжения фаз (на фиг. не показаны). С другой стороны корпуса 2 установлен блок телеметрии 10, представляющей собой сборку из клеммного блока 12 (фиг. 3) и платы телеметрии (на фиг. не показана). Силовой блок 9 и блок телеметрии 10 в корпусе 2 зафиксированы с помощью крепежных элементов (в качестве которых могут использоваться винты, либо болты с гайками, либо заклепки). В клеммном блоке 11 силового блока 9 расположены клеммные соединители, которые обеспечивают подключение проводов входных цепей питания. В клеммном блоке 12 блока телеметрии 10 расположены клеммные соединители, которые обеспечивают подключение проводов цепей входных и выходных сигналов. На основании 3 установлен радиатор 13 (фиг. 4, 6, 7), на котором закреплен резистор подогрева 14 (фиг. 4, 6, 7). Резистор подогрева 14 выполнен с возможностью получения электрической энергии и рассеивания части полученной энергии в виде тепла. Использование радиатора 13 существенно улучшает условия теплопередачи от нагревающегося при работе нагревательного элемента (резистора подогрева 14) к элементам электроники (реверсивным магнитным пускателям 16) устройства управления 1. На основании 3 также установлена опорная деталь 15 (фиг. 4-7). Посредством ввинчивания элементов крепления в ответные отверстия в основании 3 корпуса 2 на опорной детали 15 закреплены реверсивные магнитные пускатели 16 (фиг. 4, 6) устройства управления 1, выполненные с возможностью коммутации цепей питания электродвигателей аппарата для перемешивания жидкости 17 (фиг.13-22). Реверсивные магнитные пускатели 16 отдельных исполнительных механизмов могут быть размещены вне устройства управления 1, во взрывобезопасной зоне (фиг. 11, 12). Опорная деталь 15 дополнительно выполняет роль защитного кожуха от попадания на резистор подогрева 14 жгутов проводов, соединяющих между собой элементы реверсивных магнитных пускателей 16 управления 1. Опорная деталь 15 может быть выполнена как единое целое в виде одной детали (например, отлита одной деталью в специальной форме или получена из заготовки путем гибочных операций) или может состоять из нескольких разъемных деталей, соединяемых между собой при монтаже опорной детали 15 на основании 3 устройства управления 1.

Под лицевой панелью 7 установлена процессорная плата 18 (фиг. 3), с размещенной на ней микропроцессором, приемником инфракрасного канала связи и датчиком температуры (на фиг. не показаны). На процессорной плате 18 может быть также установлен датчик влажности (на фиг. не показан), показания которого используются для обеспечения защиты от конденсации влаги на внутренних поверхностях устройства управления 1.

Плата телеметрии блока телеметрии 10 предназначена для получения внешних входных сигналов, формируемых датчиками физических параметров, размещенными в и/или на и/или рядом с аппаратом для перемешивания жидкости 17, и для передачи входных сигналов в микропроцессор. Микропроцессор выполнен с возможностью получения входных сигналов с платы телеметрии и их обработки, а также формирования управляющих команд для исполнительных механизмов аппарата для перемешивания жидкости 17, а также для любых других подключенных к блоку телеметрии блоков, модулей, устройств, например, для светозвукового модуля 19 (фиг. 1, 13-22). К устройству управления 1 может быть подключено любое количество датчиков физических параметров либо комбинаций датчиков физических параметров.

В качестве датчиков физических параметров могут быть использованы, например, датчики протечки 20 уплотнений аппарата для перемешивания 17 (фиг. 13, 16, 19), датчики частоты вращения 21 вала с перемешивающими лопастями 22 (фиг. 13-15, 19, 21, 22), датчики температуры обмотки статора 23 электродвигателей 24 аппарата для перемешивания 17 (фиг. 13), датчики вибрации 25 люк-лаза 26 резервуара 27 (фиг. 14, 15, 17, 18, 20-22), датчики температуры подшипниковых узлов (на фиг. не показаны) электродвигателей 24 аппарата для перемешивания 17, а также датчики сигналов, поступающих из внутренних цепей устройства управления: с блока контроля тока и блока контроля напряжения фаз, датчиков температуры и влажности.

Описываемые в настоящем изобретении датчики физических параметров могут быть связаны с устройством управления 1 тем или иным известным в настоящее время прямым (например, посредством клемм и/или проводов, пайки, клепки и т.д.) или косвенным способом (посредством промежуточных модулей, устройств и т.д., включая различного рода преобразователи, в частности, преобразователи/конверторы информации, в том числе, данных в аналоговом виде, цифровом виде или в любом другом известном виде данных (информации)), например, посредством проводной связи, беспроводной связи, посредством различного типа разъемов (в частности, электрический соединитель), соединений, сочленений и т.д. Датчики физических параметров могут быть связаны с устройством управления 1 любым известным видом (способом, типом) проводной связи (например, посредством USB-интерфейса (интерфейс универсальной последовательной шины данных), интерфейса стандарта RS-232/СОМ-порта, интерфейса PCI Express, CAN, RS-485 и т.д.) и/или беспроводной связи (например, Bluetooth®, Wi-Fi, мобильной сотовой связи (GSM), в том числе 3G, 4G, 5G, LTE, в диапазонах 850/900/1800/1900 МГц, спутниковой связи, транкинговой связи и каналов передачи данных со сверхнизким энергопотреблением, формирующие сложные беспроводные сети с ячеистой топологией, ZigBee, LoRa и т.д.), с использованием, по крайней мере, одного модуля (проводной и/или беспроводной) связи, в том числе, с передачей данных по нелицензируемым протоколам в допустимом диапазоне частот.

На лицевой панели 7 устройства управления 1 установлен двухстрочный знако-символьный индикатор 28 (фиг. 9, 10). После обработки входных сигналов с датчиков физических параметров, размещенных в и/или на и/или рядом с аппаратом для перемешивания жидкости 17, а также датчиков, находящихся внутри устройства управления 1, микропроцессор может вывести на знако-символьный индикатор 28 в удобной для восприятия форме с использованием знаков и символов результаты опроса датчиков и текущий режим работы аппарата для перемешивания 17. На знако-символьном индикаторе 28 могут отображаться, например: суммарное время работы 29 (фиг. 10) от начала эксплуатации устройства управления 1, символ наличия подключения по беспроводному интерфейсу 30 (фиг. 10), символ наличия связи по последовательному интерфейсу 31 (фиг. 10), символ состояния блокировки изменения параметров 32 (фиг. 10) устройства управления 1, значения различных измеряемых параметров 33 (фиг. 10) (например, максимальная виброскорость (мм/с), среднее действующее напряжение по трем фазам силовой сети (В), среднее значение тока в фазах электродвигателя (А), частота вращения вала с перемешивающими лопастями (об/мин) и т.п.).

Дополнительно, при включении устройства управления 1 и осуществлении внутренней проверки, результаты опроса датчиков могут быть отражены на знако-символьном индикаторе 28 в области значений различных измеряемых параметров 33. Беспроводной интерфейс может быть любым из множества известных интерфейсов, например, инфракрасный (ИК) интерфейс, радиочастотный (РЧ) интерфейс, интерфейс Bluetooth, интерфейс ZigBee, интерфейс Wireless USB 1.1 и/или интерфейс Wl - FI.

Блокировка изменения параметров устройства управления 1 осуществляется с целью исключения подачи управляющих команд и несанкционированного изменения параметров работы аппаратов для перемешивания 17. Блокировка осуществляется посредством ввода кода блокировки в устройство управления 1 с последующим сохранением кода в постоянном запоминающем устройстве (на фиг. не показано), выполненным с возможностью хранения системных и эксплуатационных параметров, журналов и программного обеспечения, которое управляет микропроцессором.

На лицевой панели 7 устройства управления 1 (фиг. 9) могут располагаться различные светодиодные индикаторы, например: «Сеть» 34, «Работа» 35, «Авария» 36, «МУ» 37, «ПДУ» 38. При подаче питания на устройство управления 1 включается и горит светодиодный индикатор «Сеть» 34, чтобы обеспечить оператору визуальную индикацию о функционировании устройства для управления 1. Одновременно со светодиодным индикатором «Сеть» 34 включается и горит светодиодный индикатор «МУ» 37, обеспечивающий визуальную индикацию оператору о функционировании устройства управления 1 в режиме местного управления. В режиме местного управления оператор, находясь рядом с устройством управления 1, имеет возможность осуществлять управление аппаратом для перемешивания 17 путем поворота соответствующих органов управления 8 (например, поворотных переключателей) на лицевой панели 7 устройства управления 1. Оператор также имеет возможность, находясь рядом с устройством управления 1, осуществлять управление аппаратом для перемешивания 17 путем подачи команд на устройство управления 1 с пульта дистанционного управления (на фиг. не показан). Пульт дистанционного управления обеспечивает формирование и передачу сигналов на приемник инфракрасного канала связи устройства управления 1 о подаче управляющей команды с пульта дистанционного управления. При подаче управляющей команды с пульта дистанционного управления на устройство управления 1 светодиодный индикатор «ПДУ» 38 мигает через постоянный интервал, чтобы обеспечить визуальную индикацию оператору о передаче с пульта дистанционного управления управляющих команд на устройство управления. При мигании светодиодного индикатора «ПДУ» 38 оператор убеждается, что пульт дистанционного управления работает исправно. При переходе в режим дистанционного управления устройством управления 1 светодиодный индикатор «МУ» 37 выключается, что обеспечивает визуальную индикацию оператору о дистанционном управлении устройством управления 1 при горении светодиодного индикатора «Сеть» 34. В режиме дистанционного управления контроль устройства управления 1 может осуществляться персоналом дистанционно.

При включении электродвигателя 24, приводящего во вращение вал с перемешивающими лопастями 22 аппарата для перемешивания 17, либо электродвигателей 24, используемых в приводах изменения положения в плоскости аппарата для перемешивания 17, включается и горит светодиодный индикатор «Работа» 35 обеспечивающий оператору визуальную индикацию о функционировании аппарата для перемешивания 17. При возникновении аварии включается и горит светодиодный индикатор «Авария» 36, обеспечивающий оператору визуальную индикацию об возникшей аварийной ситуации на аппарате для перемешивания 17, при которой дальнейшая эксплуатация аппарата для перемешивания 17 невозможна без устранения причин, приведших к аварии. Также, на лицевую панель 7 могут быть добавлены и другие светодиодные индикаторы разных цветов для индикации состоянии как устройства управления 1, так и аппарата для перемешивания 17.

Установленные на лицевой панели 7 поворотные переключатели 8, с механизмом возврата в исходное положение, оператор может подходящим образом задействовать для включения/выключения аппарата для перемешивания 17, переключения между режимами местного и дистанционного управления аппаратом для перемешивания 17, остановки работы аппарата для перемешивания 17 и сброса аварийного состояния устройства управления 1. Также, кроме поворотных переключателей 8, на лицевую панель 7 могут быть добавлены кнопки, купольные переключатели, панель для касания (статическое напряжение/ток покоя), безупорные регуляторы, стержневые манипуляторы (мышь) для пальцев, вращающиеся переключатели, поворотные регуляторы и т.п.Любое устройство, генерирующее предопределенные входные данные в результате операции, такой как поворот, надавливание, нажатие или контакт, может быть использовано на лицевой панели 7 вместо поворотных переключателей 8.

Микропроцессор обеспечивает добавление записей в журналы, сохраняемые в постоянном запоминающем устройстве и предназначенные для добавления, просмотра и анализа записей, например:

журнал событий - формирование записи при возникновении аварии или предупреждения о превышении допустимого уровня одного или нескольких измеряемых параметров узлов аппарата для перемешивания 17. Каждая из записей журнала событий может хранить следующую информацию: время и дату текущей записи; состояние устройства управления 1 на момент записи события; значения различных измеряемых параметров (вибрация люк-лаза 26 резервуара 27; напряжение фаз входной сети; токи фаз нагрузки; температуру внутри устройства управления 1; значение температуры с датчиков температуры размещенных в узлах аппарата для перемешивания 17 и т.п.); тип аварии и предупреждения; состояние дискретных входов и выходов;

журнал команд - формирование записи при подаче команды управления;

журнал изменения параметров - формирование записи при изменении пользовательских или системных параметров;

журнал текущих параметров - хранение значений всех параметров устройства управления 1. Доступ к журналам может быть осуществлен оператором, в частности, с использованием органов управления 8 лицевой панели 7, в том числе смартфоном оператора по беспроводной (например, Bluetooth) связи.

Журналы с данными, получаемыми от датчиков физических параметров, размещенных в и/или на и/или рядом с аппаратом для перемешивания жидкости 17 и датчиков, находящихся в устройстве управления 1 хранятся либо в течение времени, необходимого для выполнения устройством управления 1 операций, заданных алгоритмом управляющей программы, либо до достижения заданного порогового значения количества сохраненных записей. Системные параметры и программное обеспечение записываются в постоянное запоминающее устройство на предприятии- изготовителе, причем программное обеспечение выполняется с возможностью фиксации подключений к устройству управления 1 системой управления верхнего уровня с использованием интерфейса RS-485 по протоколу ModBus RTU или PROFIBUS-DP, а также посредством дискретных сигналов.

Устройство работает следующим образом.

В момент включения устройства управления 1 происходит загрузка программного обеспечения в микропроцессор из постоянного запоминающего устройства (ПЗУ). При включении устройства управления 1 на лицевой панели 7 включается и горит светодиодный индикатор «Сеть» 34, для информирования оператора путем визуальной индикации о функционировании устройства управления 1.

После загрузки программного обеспечения в микропроцессор происходит самодиагностика устройства: проверка работоспособности ПЗУ, проверка работоспособности встроенных часов реального времени (на фиг. не показаны), проверка работоспособности датчика температуры, проверка переохлаждения/перегрева устройства управления 1 (определяется при понижении/повышении значения внутренней температуры устройства управления 1 относительно порогового значения), затем начинается инициализация периферийных модулей, блоков, устройств (датчиков физических параметров, включая, но не ограничиваясь датчиками, размещенными как на резервуаре 27, так и в и/или на и/или рядом с аппаратом для перемешивания 17, например, датчика контроля вибраций 25 люк-лаза 26 резервуара 27, датчика протечки уплотнения 20, датчика частоты вращения 21 вала с перемешивающими лопастями 22, датчиков (на фиг. не показаны) положения вала с перемешивающими лопастями 22 в плоскости, датчиков температуры обмотки статора 23 электродвигателей 24, датчиков температуры подшипниковых узлов электродвигателей 24, датчика температуры уплотнений вала с перемешивающими лопастями 22 (на фиг. не показан)). После завершения самодиагностики устройства управления 1 и инициализации подключенных модулей, блоков, датчиков и устройств и по результатам обработки измерительных сигналов, формируемых датчиками, размещенными в и/или на и/или рядом с аппаратом для перемешивания 17, микропроцессором формируется решение о гарантированном отсутствии или о возможном наличии аварийной ситуации на аппарате для перемешивания жидкостей 17 либо устройстве управления 1, и при формировании решения о возможном наличии аварийной ситуации формируется оповещение о возможности возникновения либо возникновении аварийной ситуации, звуковыми, и/или световыми и т.д. способами с использованием светозвукового модуля 19 (который может состоять, например, из динамиков (громкоговорителей), ламп, светодиодов и т.д.) с блокировкой запуска электродвигателей 24 аппарата перемешивания 17. При возникновении аварии на аппарате для перемешивания 17 и/или устройстве управления 1 на лицевой панели 7 устройства управления 1 включается и горит светодиодный индикатор «Авария» 36, обеспечивающий визуальную индикацию оператору об возникшей аварийной ситуации, при которой дальнейшая эксплуатация аппарата для перемешивания 17 невозможна без устранения причин, приведших к аварии.

При включении устройства управления 1, если температура внутри устройства управления 1 ниже заданной пороговой температуры, то возникает необходимость поднятия внутренней температуры воздуха устройства управления 1 при ее снижении, микропроцессор формирует сигнал на включение светозвукового оповещения светозвуковым модулем 19 и блокировку запуска исполнительных механизмов (например, электродвигателей 24) аппарата перемешивания 17, после чего формирует сигнал на подачу тепла внутри устройства, включая резистор подогрева 14. Температура радиатора 13, на котором расположен резистор подогрева 14, повышается за счет тепла, поступающего от резистора подогрева 14. На фиг. 4 стрелками показано распределение тепловых потоков воздуха внутри устройства управления 1 при работе резистора подогрева 14: воздух, поднимающийся вверх от радиатора 13, отдает часть тепла на реверсивные магнитные пускатели 16 устройства управления 1, имеющие высокую теплостойкость и расположенные на опорной детали 15 над резистором подогрева 14, после чего проходит по стенке корпуса 2 влево и вправо, и отдает тепло на элементы реверсивных магнитных пускателей 16 управления 1, имеющих низкую теплостойкость и расположенных вдали от резистора подогрева 14. В результате движения тепловых потоков воздуха температура внутри устройства управления 1 повышается, при этом тепло подается внутри устройства управления 1 до фиксации установленного значения внутренней температуры воздуха датчиком температуры и при достижении установленного значения температуры воздуха внутри устройства 1 микропроцессор формирует сигнал на прекращение подачи тепла, выключая резистор подогрева 14. Далее микропроцессор формирует сигнал на выключение светозвукового оповещения светозвуковым модулем 19 и снятие блокировки запуска исполнительных механизмов аппарата для перемешивания 17. Продолжительность циклов нагрева зависит от скорости нагрева, и сигнал на подачу тепла существует только в те периоды времени, когда это необходимо для увеличения температуры внутри устройства управления 1. Если температура внутри устройства управления 1 выше пороговой температуры при включении устройства управления 1, то возникает необходимость снижения внутренней температуры воздуха, микропроцессор формирует сигнал на включение светозвукового оповещения светозвуковым модулем 19 и блокировку запуска электродвигателей 24 аппарата для перемешивания 17. Тепло от греющихся активных частей в устройстве управления 1 передается к корпусу 2, который для обеспечения эффективного охлаждения выполнен с оребрением 6. Оребрение 6 корпуса увеличивает его обдуваемую поверхность и, соответственно, повышает эффективность охлаждения устройства управления 1. Недостатком оребрения корпуса устройства управления 1 является усложнение эксплуатации устройства управления 1 в местах, подвергающихся воздействию атмосферных осадков, во время сезона выпадения осадков, т.к. влага скапливается между ребрами, расположенными на сторонах корпуса 2. Для обеспечения водоотведения может использоваться козырек 39 (фиг. 1, 13-22), неподвижно прикрепленный к стенке корпуса 2. В устройстве управления постоянно измеряется внутренняя температура воздуха датчиком температуры, данные с которого поступают в микропроцессор, где сравниваются с пороговой температурой и при достижении установленного значения температуры воздуха внутри устройства 1 микропроцессор формирует сигнал на выключение светозвукового оповещения светозвуковым модулем 19 и снятие блокировки запуска исполнительных механизмов аппарата для перемешивания.

При отсутствии критических отклонений от пороговых значений контролируемых параметров микропроцессором формируется решение о гарантированном отсутствии аварийной ситуации на аппарате для перемешивания жидкостей 17 либо устройстве управления 1, после чего микропроцессор переходит в состояние ожидания управляющих команд от оператора посредством дистанционного пульта управления или поворотных переключателей 8 с лицевой панели 7 с помощью которых может быть поданы команды на пуск или выключение электродвигателей, приводящих в движение как подвижные части аппарата для перемешивания 17, так и сам аппарат для перемешивания (в горизонтальной и/или вертикальной плоскости), также оператор может изменить пороговые значения контролируемых параметров, измеряемых датчиками физических параметров, размещенными как на резервуаре 27, так и в и/или на и/или рядом с аппаратом для перемешивания 17, а также датчиками, размещенными внутри устройства управления 1. На устройство управления 1 могут быть поданы управляющие команды системой управления верхнего уровня.

После подачи управляющей команды от оператора запускаются исполнительные механизмы (например, включатся электродвигатели 24, приводящие во вращение вал с перемешивающими лопастями 22 аппарата для перемешивания 17, либо электродвигатели 24 используемых в приводах изменения положения в плоскости аппарата для перемешивания 17), при этом на лицевой панели 7 включается и горит светодиодный индикатор «Работа» 35, для информирования оператора путем визуальной индикации о функционировании аппарата для перемешивания 17. Приводные механизмы, используемые в аппарате для перемешивания 17 и приводящие во вращение вал с перемешивающими лопастями 22, могут представлять собой известные в данной области техники приводные механизмы любого типа, обеспечивающие вращение вала с перемешивающими лопастями 22, включая гидравлические устройства, электрические двигатели, ременные или цепные механические передачи к мотору или двигателю, любую комбинацию указанных средств, или другие известные в данной области техники средства, подходящие для вращения вала с перемешивающими лопастями 22. В аппаратах для перемешивания 17 в основном применяются ременные или цепные механические передачи, целостность которых контролируется устройством управления 1.

Целостность механической передачи косвенно контролируется устройством управления 1 по наличию вращения вала с перемешивающими лопастями 22, т.к. при разрушении элементов механической передачи и, соответственно, прекращении передачи крутящего момента от электродвигателя на вал с перемешивающими лопастями 22 аппарата для перемешивания происходит резкое снижение частоты вращения вала с перемешивающими лопастями 22 с последующим прекращением вращения вала с перемешивающими лопастями 22.

Для предотвращения напрасного расхода электроэнергии, вызываемого нарушением целостности элементов механической передачи, передающей крутящий момент и скорость, развиваемые электродвигателем 24 аппарата для перемешивания 17, на вал с перемешивающими лопастями 22, аппарат для перемешивания снабжают датчиком частоты вращения 21 вала с перемешивающими лопастями 22. Датчик частоты вращения 21 может представлять собой магнитный датчик с магнитом, установленным на валу с перемешивающими лопастями 22 и обнаруживаемым датчиком частоты вращения 21, когда при вращении вала с перемешивающими лопастями 22 магнит проходит вблизи датчика. Датчик частоты вращения 21 выдает выходной сигнал, передаваемый в микропроцессор, при обнаружении магнита, размещенного на валу с перемешивающими лопастями 22. Для определения вращения вала с перемешивающими лопастями 22 также может быть использован любой из множества датчиков (индуктивные датчики, датчики расстояния, оптические датчики, датчики на эффекте Холла и т.д.; на фигурах, поясняющих сущность изобретения, изображен датчик частоты вращения 21 на эффекте Холла, другие типы датчиков иллюстративно не приведены). Оптический датчик может быть установлен дистанционно от вала с перемешивающими лопастями 22. Кроме того, на аппарате для перемешивания 17 может быть установлена видеокамера (на фиг. не показана) в определенном местоположении для отображения механической передачи и совместно с соответствующим анализирующим программным обеспечением микропроцессора, обеспечивающая фиксацию и выявление нарушения целостности механической передачи для корректирующего воздействия (включается светозвуковое оповещение светозвуковым модулем 19 и блокируется запуск исполнительных механизмов аппарата перемешивания 17 для замены элементов механической передачи). Микропроцессор устройства управления 1 обрабатывает полученные параметры с датчика частоты вращения 21, сравниваете заданными значениями, и при выявлении снижения частоты вращения вала с перемешивающими лопастями 22 относительно заданной частоты вращения либо при отсутствии вращения по истечении заданного промежутка времени, микропроцессор формирует сигнал на включение светозвукового оповещения светозвуковым модулем 19 и блокировку запуска исполнительных механизмов аппарата перемешивания 17, а на лицевой панели 7 устройства управления 1 включается и горит светодиодный индикатор «Авария» 36. При уменьшении частоты вращения вала с перемешивающими лопастями 22 ниже заданной частоты вращения (при использовании ременной передачи в аппарате для перемешивания 17) определяется такая неисправность, как «проскальзывание ремня на шкивах», а при отсутствии вращения выявляется неисправность «обрыв ремня» либо «сброс ремня со шкивов». Программное обеспечение может быть выполнено таким образом, чтобы микропроцессор сравнивал полученные параметры с датчика частоты вращения 21 не только с заданными параметрами, но и выбирал из массива предыдущих измеренных значений совокупности измеренных значений последних измеренных значений для выявления отклонений от заданных параметров и предыдущих измеренных значений.

На знако-символьном индикаторе 28 в области значений различных измеряемых параметров 33 отображается число оборотов вала с перемешивающими лопастями 22 в единицу времени, приводимого во вращение ротором электродвигателя 24. Используя измерительные сигналы с датчика частоты вращения 21, устройство управления 1 способно обнаружить анормальные режимы вращения вала с перемешивающими лопастями 22 (обрыв или проскальзывание ремня).

В процессе работы аппарата для перемешивания 17 оператор на основании информации из области 29 знако-символьного индикатора 28 определяет суммарное время работы от начала эксплуатации устройства управления 1, и, проведя тем или иным способом экстраполяцию суммарного времени работы от начала эксплуатации устройства управления 1 до достижения им предельных значений, оператор может оценить остаточный ресурс устройства управления 1 и выработать рекомендации по характеру его эксплуатации с целью увеличения срока эксплуатации.

При управлении аппаратом для перемешивания 17, имеющим исполнительные механизмы, обеспечивающие регулируемое перемещение вала с перемешивающими лопастями 22 в горизонтальной и/или вертикальной плоскости в резервуаре 27, устройство управления 1 при достижении вала с перемешивающими лопастями 22 крайних угловых положений в горизонтальной и/или вертикальной плоскости в резервуаре 27 получает сигнал со средств определения положения вала (например, ультразвуковой датчик, инфракрасный датчик, лазерный датчик расстояния, камеру, концевые выключатели и т.д.; количество датчиков и позиция средств определения положения вала в плоскости не ограничены) и, в зависимости от режима перемешивания, меняет направление перемещения вала с перемешивающими лопастями 22 в горизонтальной и/или вертикальной плоскости либо останавливает перемещение вала с перемешивающими лопастями. Микропроцессор по сигналам со средств определения положения вала с перемешивающими лопастями 22 отслеживает изменение скорости перемещения вала с перемешивающими лопастями 22 в резервуаре 27 и, при снижении скорости ниже допустимого значения, отключает аппарат для перемешивания 17, включает светозвуковое оповещение светозвуковым модулем 19, после чего включается и горит светодиодный индикатор «Авария» 36, что обеспечивает аудиовизуальную индикацию оператору о возникшей аварийной ситуации на аппарате для перемешивания 17, при которой дальнейшая эксплуатация аппарата для перемешивания 17 невозможна без устранения причин, приведших к аварии.

При запуске аппарата для перемешивания 17 устройство управления 1 проверяет исправность средств определения положений вала с перемешивающими лопастями 22 в резервуаре 27 путем перемещения вала с перемешивающими лопастями 22 в горизонтальной или вертикальной плоскости в резервуаре 27 из одного крайнего положения вала в резервуаре 27 в другое крайнее положение вала при не вращающемся вокруг своей оси вале с перемешивающими лопастями 22. При совершении обратного углового поворота в горизонтальной или вертикальной плоскости в резервуаре 27 вала с перемешивающими лопастями устройство управления 1 фиксирует исправность средств определения положения вала в плоскости.

В процессе работы управляющие воздействия с микропроцессора поступают на реверсивные магнитные пускатели 16, где происходит коммутация и выдача напряжения питания непосредственно на исполнительные механизмы: электродвигатели 24 аппарата для перемешивания 17. При достижении крайних угловых положений в горизонтальной и/или вертикальной плоскости вала с перемешивающими лопастями 22 аппарата для перемешивания жидкости 17 и получении соответствующего сигнала со средств определения положения вала с перемешивающими лопастями 22 микропроцессор выдает сигналы управления на соответствующие входы реверсивных магнитных пускателей 16 для переключения силовых ключей реверсивных магнитных пускателей 16, вследствие чего обеспечивается отключение электродвигателя 24 привода поворота в соответствующей плоскости аппарата для перемешивания жидкости 17, затем, также, с помощью реверсивного магнитного пускателя 16 производится переполюсовка электродвигателя 24 привода поворота, и электродвигатель привода поворота вновь запускается. При изменении полюсов питающего напряжения электродвигателя привода поворота меняется направление перемещения в плоскости вала с перемешивающими лопастями 22 аппарата перемешивания 17.

Для контроля протечек уплотнений аппарата для перемешивания 17 предназначены датчики протечки 20 уплотнений. При проникновении перемешиваемой в резервуаре жидкости через уплотнения (на фиг. не показаны) аппарата для перемешивания 17 и контакте с датчиками протечки 20 протечка воспринимается и регистрируется датчиком протечки 20 уплотнения. Устройство управления 1 получает сигнал о поступлении перемешиваемой жидкости во внутреннюю полость корпуса аппарата для перемешивания 17. Таким образом осуществляется автоматический контроль герметичности уплотнений аппарата для перемешивания 17.

Устройство управления 1 при наличии датчиков температур обмоток 23 электродвигателей 24 аппарата для перемешивания 17 регистрирует величины температур обмоток электродвигателей 24 до пуска и в процессе его эксплуатации. Устройство управления 1 при наличии датчиков температур (на фиг. не показаны) подшипниковых узлов электродвигателей 24 может также регистрировать величины температур подшипниковых узлов электродвигателя до пуска и в процессе его эксплуатации. Контроль температуры таких узлов аппарата для перемешивания 17, как, обмотки электродвигателей 24, подшипниковые узлы электродвигателей 24 осуществляется датчиками температуры, установленными в непосредственной близости от поверхностей контролируемых объектов (при контроле температуры подшипниковых узлов - от наружных колец подшипников, при контроле температуры обмоток - от обмоток электродвигателя 24, при этом датчики температуры обмоток 23 статора электродвигателей 24 могут быть выполнены в виде терморезисторов по одному на каждую фазу). Измерительные сигналы поступают в устройство управления 1 отдатчиков температуры 23, встроенных в обмотки статора электродвигателей 24 и от датчиков температуры, подведенных к неподвижным кольцам подшипников электродвигателей 24 и в случае превышения величин измеряемых температур над допустимым уровнем температуры устройство управления 1 включает светозвуковое оповещение светозвуковым модулем 19, а на лицевой панели 7 включает светодиодный индикатор «Авария» 36 и отключает питание электродвигателей 24 с целью сохранения их ремонтопригодности. Устройство управления 1 блокирует запуск электродвигателей 24 до тех пор, пока температура не снизится до установленной величины. Программное обеспечение устройства управления 1 может быть выполнено с возможностью контроля функционирования основных узлов аппарата для перемешивания 17 по измерительным сигналам с датчиков температуры на основе статистической информации, устанавливающей зависимость между условиями эксплуатации (частота вращения, длительность работы аппарата для перемешивания 17 и др.) и их температурой.

Контроль уровня вибраций по трем осям люка лаза 26 резервуара 27, на котором установлен аппарат для перемешивания жидкости 17 при эксплуатации аппарата для перемешивания 17 осуществляется датчиком вибрации 25, установленным на люк-лазе 26 резервуара 27. Для контроля уровней вибрации ротора и подшипников в электродвигателях 24 могут быть установлены дополнительные датчики вибрации (на фиг. не показаны). При поступлении измерительных сигналов от датчиков вибрации и соответствующей обработки измерительных сигналов на знако-символьном индикаторе 28 отображается виброскорость в мм/с. При превышении значений уровня вибрации по осям люка лаза 26 относительно пороговых значений устройство управления 1 включает светозвуковое оповещение светозвуковым модулем 19, а на лицевой панели 7 включает светодиодный индикатор «Авария» 36, отключает питание электродвигателей 24 и блокирует запуск электродвигателей 24.

Устройство управления 1 осуществляет контроль за состоянием аппарата для перемешивания 17 до начала перемешивания и в процессе перемешивания жидкости в резервуаре 27, непрерывно формирует решения о гарантированном отсутствии или о возможном наличии аварийной ситуации на аппарате для перемешивания жидкостей 17 и/или устройстве управления 1, и при формировании решения о возможном наличии аварийной ситуации формируется оповещение о возможности возникновения аварийной ситуации, звуковыми, и/или световыми и т.д. способами с использованием светозвукового модуля 19 с формированием управляющего сигнала устройством управления на выключение исполнительных механизмов аппарата для перемешивания 17. Снятие блокировки включения исполнительных механизмов аппарата для перемешивания 17 происходит автоматически при устранении причин, приведших к возникновению аварийной или предаварийной ситуации либо принудительно без устранения причин, приведших к возникновению аварийной или предаварийной ситуации.

Устройство управления 1 обеспечивает повторный запуск аппарата для перемешивания при кратковременном пропадании напряжения питания с восстановлением исходных параметров работы аппарата для перемешивания 17.

Пример практической реализации.

В процессе хранения в резервуарных емкостях парафинистой нефти, особенно в емкостях большого объема, происходит образование и накопление донных отложений, количество которых в год составляет иногда до 25% полезного объема резервуаров. Наличие на днищах донных отложений приводит к недоиспользованию емкости нефтяных резервуаров, к возникновению коррозионно-опасных водяных линз под осадком, а также к затруднению в обследовании состояния резервуара. Таким образом, увеличиваются материальные затраты в системе транспорта и хранения, а в итоге это приводит к снижению технико-экономических показателей работы нефтяных резервуаров и транспортной системы в целом. Для решения этой проблемы используют аппараты для перемешивания 17 жидкостей в резервуарах.

Было осуществлено управление аппаратом для перемешивания 17 нефти и нефтепродуктов в резервуарах (фиг. 16-18), с возможностью мониторинга основных параметров данного аппарата для обеспечения эффективного перемешивания накопившихся донных осадков, при котором тяжелые парафинистые осадки и механические примеси взвешиваются в общей массе нефти, то есть переходят в объем нефти, которая откачивается из резервуара. Устройство управления применили для управления аппаратом для перемешивания высоковязкой нефти в резервуаре (данные аппараты известны из уровня техники, например, патент RU 204478U1, МПК В08В 9/08, B01F 7/08, B01F 15/00, опубл. 26.05.2021 г. ).

Произвели монтаж устройства управления 1 на монтажной стойке 40 (фиг. 1, 13, 15, 16, 18, 19, 21, 22). В резьбовые отверстия корпуса устройства управления 1 в которые не были введены кабельные вводы, установили заглушки соответствующего размера. Для обеспечения взрывозащищенности кабельные вводы и заглушки стопорили герметик-прокладкой.

В качестве датчика вибрации 25 использовали датчик вибраций ИВД-3 Ц-3-К9М8,5 ПБКМ468223.002, который прикрепили крепежными элементами к пластине, приваренной к люку лаза 26 резервуара 27. В качестве датчика протечки уплотнения 20 использовали ультразвуковой сигнализатор уровня РИЗУР-901. В качестве звукового оповещателя светозвукового модуля 19 использовали ЕхОПП3-2В-ПМ-А-3 с максимальным значением уровня звукового давления 105 дБ на расстоянии 1 м вдоль оси оповещателя. В качестве светового оповещателя светозвукового модуля 19 использовали ЕхОППС-1В-ПМ-А-3. В качестве средств определения положения вала в резервуаре 27 в приводе поворота аппарата для перемешивания 17 в горизонтальной плоскости использовали два концевых выключателя ДВГ-КВ-Е13. Датчик частоты вращения 21 вставили во втулку у основания кожуха ременной передачи аппарата для перемешивания 17 и закрепили, обеспечив зазор 4 мм до поверхности вращающегося вала. Подключили бронированные многожильные кабели 41 (фиг. 13-22) к электродвигателям 24 аппарата для перемешивания 17 и к клеммам распределительной коробки 42 (фиг. 16, 19, 22). Также, присоединили все датчики физических параметров бронированными многожильными кабелями 41 к клеммам распределительной коробки 42. Бронированные многожильные кабели 41 закрепили на аппарате для перемешивания 17, обеспечив необходимые статические радиусы изгиба кабелей. Закрепили опорно-удерживающую стойку 43 (фиг. 13, 15, 16, 18, 19, 21, 22) на подготовленный фундамент около патрубка люка лаза 26 резервуара 27, при этом расположение опорно-удерживающей стойки 43 обеспечивало требуемые динамические радиуса изгибов и минимальные провисы бронированных многожильных кабелей 41. Бронированным многожильным кабелем 41 соединили устройство управления 1 с клеммами распределительной коробки 42. Герметик нанесли на 4 нитки резьбы каждого кабельного ввода и каждой заглушки, после чего провели сборку резьбового соединения при медленном поворачивании кабельного ввода/заглушки по часовой и против часовой стрелки (для равномерного распределения герметика), затем произвели окончательную затяжку до устранения зазоров. Бронированные многожильные кабели 41 от устройства управления 1 до аппарата для перемешивания были размещены на поворотной опорно-удерживающей стойке 43, воспринимающей вес кабеля, и зафиксированы зажимающим хомутом, прижимающим кабели 41 к поворотной опорно-удерживающей стойке. Поворотная опорно-удерживающая стойка 43, выполненная из жесткого конструкционного материала (металла) обеспечила защиту от провисания кабелей 41. Выполнение опорно-удерживающей стойки 43 поворотной вокруг собственной оси обеспечило уменьшение загибов кабеля 41 при изменении положения в горизонтальной плоскости аппарата для перемешивания 17 жидкостей и соответствующего натяжения кабеля.

После закрытия задвижек на приемно-раздаточном патрубке (ПРП), включили устройство управления 1 аппаратом для перемешивания жидкости, стационарно установленным в люк-лазе первого пояса резервуара.

После подачи напряжения питания на знако-символьный индикатор 28 на нем отобразились единичные световые знаки и символы. С помощью пульта дистанционного управления произвели настройку параметров устройства управления в следующей последовательности:

1. настроили длительность цикла поворота вала с перемешивающими лопастями 22 аппарата для перемешивания 17 жидкости в горизонтальной плоскости и количество шагов внутри одного цикла;

2. настроили режим дистанционного управления аппаратом для перемешивания;

3. настроили работу дискретных входов и выходов устройства управления;

4. настроили параметры последовательного интерфейса;

5. с помощью команд управления с пульта дистанционного управления выполнили пробный пуск. По вращению вала с перемешивающими лопастями 22 аппарата для перемешивания 17, отсутствию визуальной индикации светодиодного индикатора «Авария» на лицевой панели устройства управления, наличию на знако-символьном индикаторе значений измеряемых датчиками физических параметров значений, не превышающих предельные заданные значения, а также отсутствию светозвукового оповещения светозвуковым модулем 19, убедились в правильном функционировании как устройства управления 1, так и аппарата для перемешивания 17.

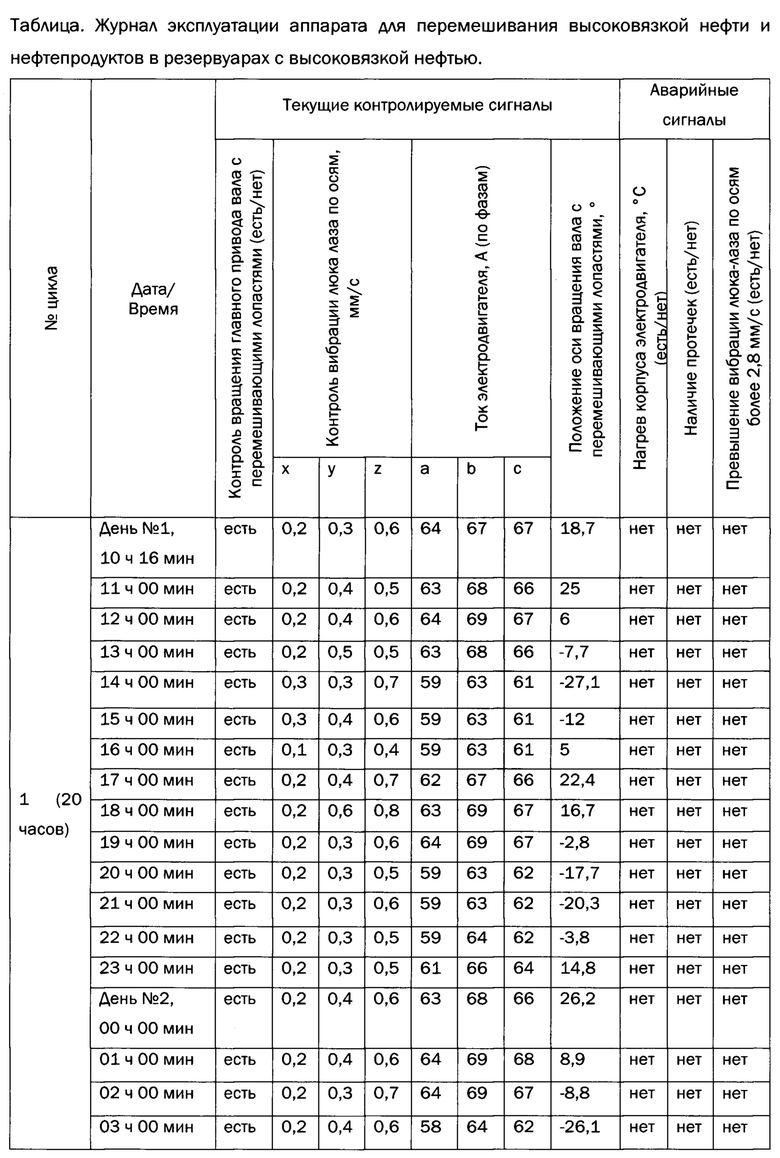

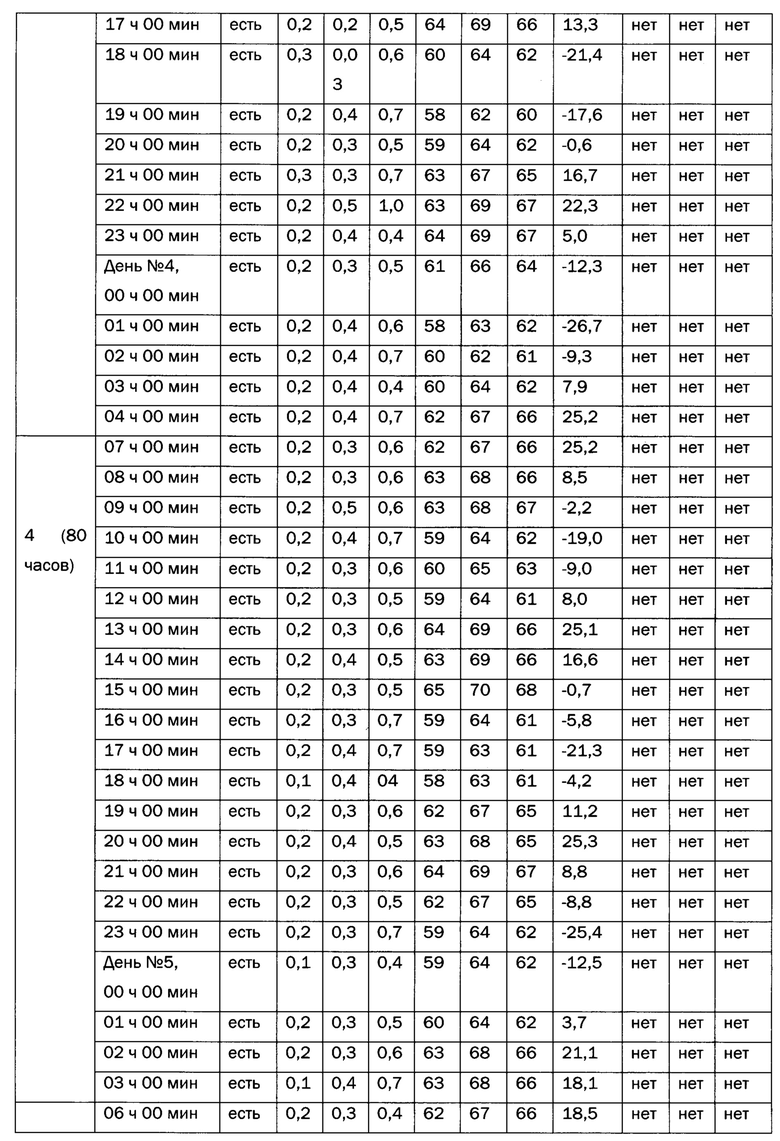

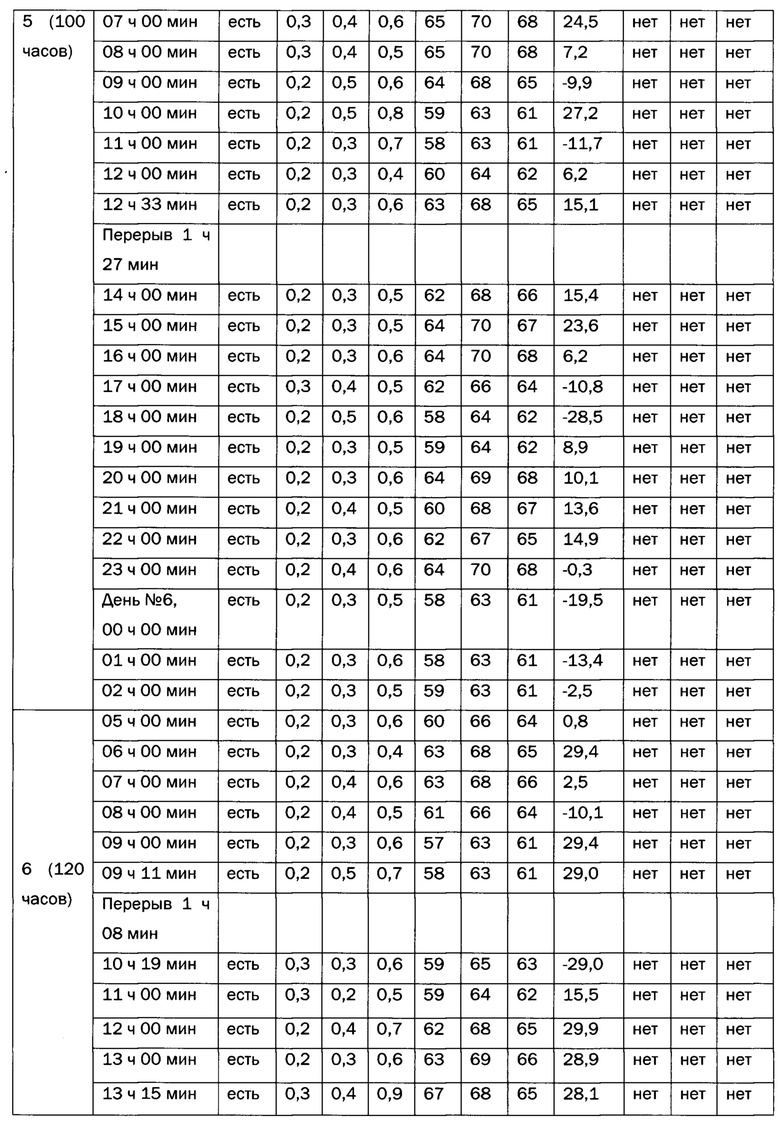

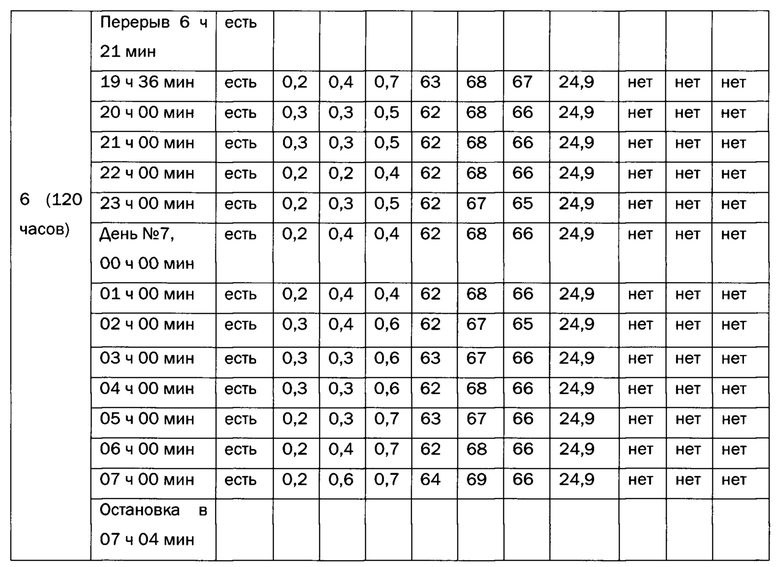

Устройство управления контролировало параметры, поступающие с датчиков физических параметров. Журнал эксплуатации аппарата для перемешивания 17 представлен в таблице. Устройство управления эксплуатировалось при температуре окружающей среды от 17 до 32°С. Общее время управления работой аппарата для перемешивания составило 120 ч, значения, измеряемые датчиками физических параметров, не превышали предельные заданные значения. Перемешивание выполнялось за несколько циклов для обеспечения нормативного уровня донных отложений.

Достигнут технический результат, заключающийся в повышении надежности работы при непосредственном и постоянном воздействии окружающей среды при одновременном обеспечении контроля состояния аппарата для перемешивания за счет возможности на ранней стадии выявлять наличие факторов, неблагоприятно влияющих на состояние аппарата для перемешивания. Таким образом, увеличивается ресурс работы аппарата для перемешивания жидкости в резервуарах за счет обеспечения своевременного отключения аппарата по сигналам соответствующих датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО БЛОКА УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ | 1999 |

|

RU2164484C2 |

| ШИРОКОПОЛОСНЫЙ ЭЛЕКТРОМАГНИТНЫЙ РЕЗОНАТОР ДЛЯ ТЕРАПЕВТИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПАТОЛОГИЧЕСКИЕ ОЧАГИ В ТКАНЯХ ОРГАНИЗМА, МЕДИЦИНСКИЙ ПРИБОР ДЛЯ ТЕРАПЕВТИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ТЕРАПЕВТИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2017 |

|

RU2757254C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ОДНОРОДНЫХ СМЕСЕЙ | 2002 |

|

RU2214303C1 |

| АППАРАТ ДЛЯ ДИАГНОСТИКИ И МАГНИТОЛАЗЕРНОЙ ТЕРАПИИ | 1999 |

|

RU2143293C1 |

| РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД ГОРНОГО КОМБАЙНА | 2001 |

|

RU2204715C1 |

| УСТРОЙСТВО ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ | 2004 |

|

RU2291538C2 |

| Система диагностирования электроприводной арматуры | 2019 |

|

RU2711240C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ (ВАРИАНТЫ) | 1996 |

|

RU2109268C1 |

| Универсальный резервуар для обработки и приготовления жидких пищевых продуктов | 2019 |

|

RU2716119C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

Изобретение относится к средствам мониторинга состояния и управления аппаратами для перемешивания жидкости в резервуарах и может использоваться в нефтегазовой, химической и пищевой отраслях промышленности. Устройство управления аппаратами для перемешивания жидкости в резервуарах содержит взрывонепроницаемую оболочку, в которую вмонтирована лицевая панель с органами управления и знакосимвольным индикатором, взрывонепроницаемая оболочка образована корпусом, в нижнюю часть которого вмонтировано основание, а с торцов корпуса прикреплены боковые крышки, при этом боковыми крышками закрыты блок телеметрии и силовой блок, установленные в боковых частях корпуса, внутри устройства управления размещены реверсивные магнитные пускатели и установлена процессорная плата, на которой размещены датчики состояния устройства управления и микропроцессор, на основании размещены радиатор и резистор подогрева, в совокупности обеспечивающие пространственное изменение температуры внутри взрывонепроницаемой оболочки, при этом реверсивные магнитные пускатели расположены в зависимости от их теплостойкости таким образом, что реверсивные магнитные пускатели, имеющие высокую теплостойкость, находятся рядом с резистором подогрева, а реверсивные магнитные пускатели, имеющие низкую теплостойкость, находятся вдали от резистора подогрева, причем резистор подогрева закрыт опорной деталью, с закрепленными на ней реверсивными магнитными пускателями. Технический результат изобретения - повышение надежности работы устройства управления в любое время года, при непосредственном и постоянном воздействии окружающей среды при одновременном повышении качества контроля состояния аппарата для перемешивания. 22 ил., 1 табл.