Изобретение относится к области строительных материалов и может быть использовано для производства стеновых конструкционных блоков и панелей различной формы, включая блоки с пазогребневым соединением. Изделия, отличающиеся повышенными физико-механическими характеристиками, изготавливаются из отходов антропогенного происхождения. Предложенные составы могут найти применение при изготовлении изделий в виде конструкционных блоков для строительства промышленных и гражданских зданий и сооружений этажностью до 3х этажей.

Известны составы стенового материала на основе отходов деревообработки и гипсокарбамидного вяжущего и способы их приготовления, например теплоизоляционный композиционный материал (RU 2409529 C1, МПК С04В 28/14, С04В 18/24, С04В 24/30, опубл. 20.01.2011). Известный состав изготавливают на основе строительного гипса, фторангидрита и карбамидоформальдегидной смолы. Композицию получают путем перемешивания компонентов при температуре 100°С. В процессе термообработки в торфяном вяжущем протекают реакции конденсации ароматических веществ, плавления и размягчения смол, битумов, некоторых водорастворимых соединений и лигнина. При нагревании торфа в стесненных условиях происходит термическое расщепление растительных остатков, выделение органических кислот, поликонденсация образующихся химических соединений и их взаимодействие с лигнином, что способствует получению прочных изделий, без использования специальных вяжущих.

Недостатком известного технического решения является применение для приготовления композиции природного торфа. Ввиду его природного происхождения и особенностей формирования торфяных отложений можно говорить о нестабильных характеристиках исходного сырья, а также об определенных сложностях хранения ввиду повышенной пожароопасности сырья.

Известен конструкционный материал (RU 2653192 C1, МПК С04В 38/02, С04В 28/14, опубл. 07.05.2018], который получают из смеси, включающей в себя следующие компоненты: строительный гипс; фторангидрит; жидкое стекло; дисперсия нановолокна оксида алюминия, стабилизированная гидроксидом натрия; карбонат натрия. На основе представленных компонентов осуществляют приготовление конструкционного материала, которое включает следующие стадии: на первой стадии осуществляют предварительное дозирование исходных компонентов: фторангидрита, жидкого стекла, стабилизированной дисперсии нановолокна оксида алюминия, карбоната натрия и воды, в качестве дозаторов для сыпучих компонентов могут использоваться типовые дозаторы бункерного типа для гипсовых вяжущих, для жидких - типовые дозаторы воды; на второй стадии осуществляют перемешивание указанных компонентов в типовом смесителе с водой в течение 1-2 мин; на третьей стадии выполняют введение в полученную смесь строительного гипса и дальнейшее совместное перемешивание до полной гомогенизации смеси; на четвертой стадии осуществляют заливку готовой смеси бетоноукладчиком в разъемные формы согласно размерам требуемого изделия; 5. проведение термообработки при температуре 40-60°С в течение 24 часов.

Недостатком известной композиции, способа ее изготовления и технологии ее применения является значительное количество реакционно способных компонентов, определить влияние которых на физико-технические характеристики в долгосрочной перспективе не представляется возможным.

Наиболее близким к заявленному изобретению и выбранным в качестве прототипа признана композиция для изготовления строительных материалов и способ ее приготовления (RU 2081077 C1, МПК С04В 11/00, С04В 28/14, С04В 111/20, опубл. 09.11.1994). В известной основными ключевыми компонентами состава являются: гипсосодержащий отход промышленности (фторангидрит), шламы нейтрализации травильных растворов или гальваношламы. Изготовление смеси на основе компонентов осуществляется следующим образом: в мешалку через дозатор загружают фторангидрит с влажностью 18% в количестве 68 кг в течение 3-5 мин при 300 об/мин. Материал подвергают механоактивировавнию, затем добавляют воду в количестве 6,8 л влажность вяжущего доводится до 28%, далее вводят шлам нейтрализации в количестве 32 кг и смесь перемешивается в течение 10 мин при 100 об/мин. При осуществлении производства контролируют влажность исходных материалов, которая не должна превышать в сумме 30%. Необходимое количество воды добавляют в момент механоактивации, затем через выводящее устройство смесь разливают в формы для формования: кирпича, стенового камня или облицовочной плитки. Изделия в формах выдерживают в камере сушки при температуре 45°С в течение 5 часов.

Недостатком известной композиции и способа ее приготовления является сложность производства конечного изделия и низкая стабильность компонентного состава шламового сырья, которая оказывает значительное влияние на конечные эксплуатационные свойства состава.

Технической задачей, на решение которой направлено заявленное изобретение, является создание конструкционного композиционного материала с повышенными гидрофизическими и физико-механическими характеристиками в качестве вяжущего при производстве которого используется дисперсный отход производства.

Указанная задача решена путем разработки состава на основе фторангидрита и активаторов твердения, в основе которых преобладают ионы натрия и сульфат ионы. Предлагаемые составы дополнительно модифицированы дисперсными отходами производства в виде металлургической пыли и технической серы. Предложены способы модификации составов непосредственно на этапе перемешивания компонентов и предложена технология последующей термоактивации серы в структуре искусственного камня в случае применения технической серы в качестве модификатора.

Композиционный материал на основе отходов антропогенного происхождения включает в себя фторангидрит, при этом композиция дополнительно включает в себя гидросульфит натрия, металлургическую пыль и воду, при этом гидросульфит натрия составляет 0,8% от массы фторангидрита, металлургическая пыль составляет от 1% от массы фторангидрита, вода составляет 20% от массы фторангидрита; или композиция дополнительно включает в себя сульфат натрия и техническую серу, при этом сульфат натрия составляет 2% от массы фторангидрита, а техническая сера составляет 15% от массы фторангидрита.

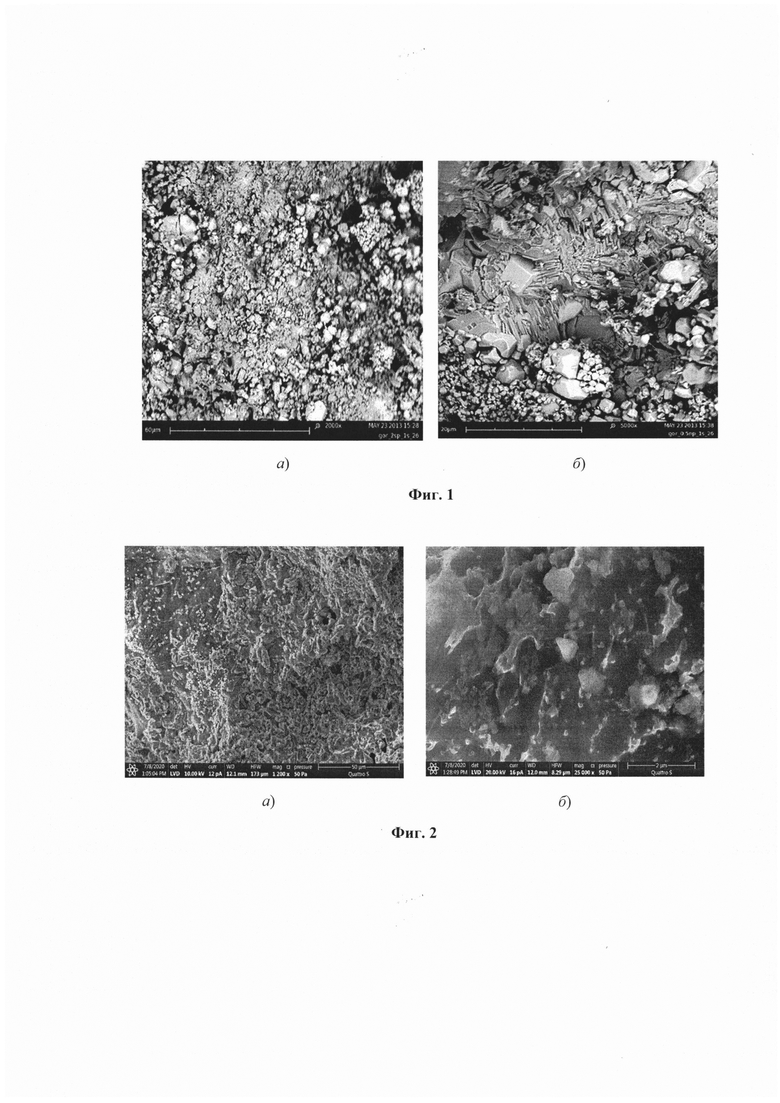

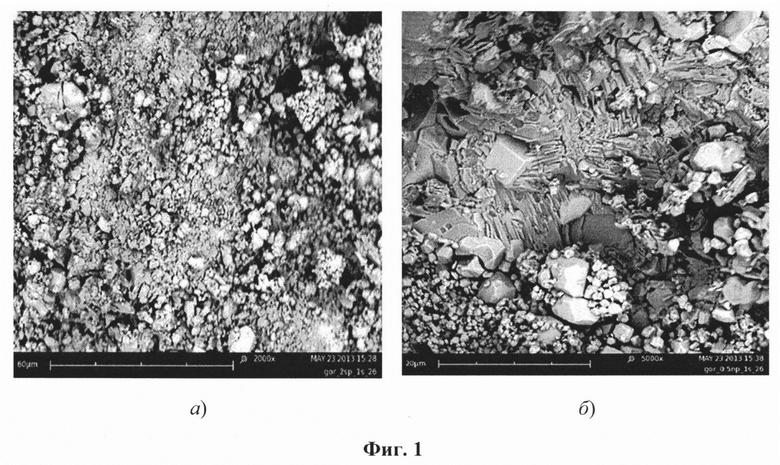

Изобретение поясняется чертежами, где на фиг. 1 представлена микроструктура фторангидритовой композиции при совместном введении гидросульфита натрия (0,8%) и металлургической пыли (1%); на фиг. 2 представлена микроструктура фторангидритовой композиции при совместном введении сульфата натрия (2%) и технической серы (15%).

Предлагается две разработанных рецептуры композиционного конструкционного материала.

Состав №1. Фторангидрит - 100%; гидросульфит натрия - 0,8% (от массы фторангидрита); металлургическая пыль - 1% (от массы фторангидрита); вода - 20%. В качестве вяжущего применяется технический ангидрит (фторангидрит) с содержанием 20% - γ-CaSO4 и 78% - β-CaSO4; инертная добавка в виде металлургической пыли с содержанием оксида железа (III) (Fe2O3) - 54%, оксида магния (MgO) - 14%, оксида кальция (СаО) - 12%, оксида кремния (SiO2) - 6%, примеси (1-2%) содержащие оксиды хрома (III), алюминия, марганца и цинка; гидросульфит натрия в количестве 1% от массы фторангидрита с массовая долей гидросульфита натрия (NaHSO4) - 93%, оксида железа (Fe2O3) - 0,03 и нерастворимые в воде вещества - 0,1%.

Состав №2. Фторангидрит - 100%, сульфат натрия - 2% (от массы фторангидрита); техническая сера - 15% (от массы фторангидрита); вода - 20%. В качестве вяжущего применяется технический ангидрит (фторангидрит) с содержанием 20% - γ-CaSO4 и 78% - β-CaSO4; добавка в виде технической серы с массовой долей серы 99,8%, сульфат натрия в количестве 2% от массы фторангидрита с массовая долей сульфата натрия (Na2SO4) - 99,6% и нерастворимые в воде вещества - 0,15%. После формования состава необходима дополнительная термообработка в течении 60 мин при температуре 180°С.

Приготовление составов композиционного материала на основе фторангидрита осуществляется следующими способами.

По первому способу изготовление состава №1 осуществляется смешиванием компонентов в следующем порядке, фторангидрит в мешалке затворяют жидкостью затворения, в качестве которой целесообразно использовать воду, с предраствореным в ней гидросульфитом натрия и перемешивают в течение 5 мин, а затем в смесь вводится металлургическая пыль, состав дополнительно перемешивается в течение 10 мин для достижения гомогенизации пыли в смеси, после чего осуществляется формование изделий.

По второму способу Изготовление состава №2 осуществляется перемешиванием фторангидрита в мешалке с жидкостью затворения, в качестве которой целесообразно использовать воду, с предраствореным в ней сульфатом натрия в течение 5 мин, а затем в смесь вводится техническая сера, смесь дополнительно перемешивают в течение 10 мин, до полной гомогенизации серы в смеси, после чего осуществляется формование изделий. В дальнейшем после 2 суток выдержки в формах образцы распалубливались и помещались в сушильный шкаф для температурной обработки по режиму: изотермическая выдержка при 180°С в течение 60 мин, затем поэтапно охлаждались до комнатной температуры.

Положительный технический результат, обеспечиваемый приведенной выше совокупностью признаков группы изобретений, состоит в следующем.

Изделия на основе состава №1 обладают повышенной механической прочностью на изгиб и сжатие до 24% в сравнении с показателями контрольного состава - 22,5 МПа на 28 сутки после распалубливания, водопоглощение композиций составляет 5,84% и коэффициент размягчения составляет 0,9.

Изделие на основе состава №2 обладают повышенной механической прочностью на изгиб и сжатие до 46,4% в сравнении с показателями контрольного состава - 20,2 МПа, водопоглощение композиций составляет 5,1%, коэффициент размягчения составляет 0,72.

Ниже приведена возможная рецептура состава №1 и 2 и раскрыт способ его приготовления.

Пример состава.

Композиционный конструкционный материал на основе отхода антропогенного происхождения фторангидрита включает в качестве активатора твердения гидросульфит натрия, состав отличается тем, что в качестве модификатора обеспечивающего повышение гидрофизических и физико-механических свойств применяется металлургическая пыль, при следующем соотношении компонентов: фторангидрит - 100%, с размером частиц от 1 до 20 мм; гидросульфит натрия - 0,8% (от массы фторангидрита); металлургическая пыль - 1% (от массы фторангидрита) со средним размером частиц от 8 до 9 мкм и удельной поверхностью 3400 см2/г.

Способ изготовления композиционного материала включает загрузку в мешалку (смеситель) 2000 г фторангидрита, для его активации в жидкости затворения предварительно растворяют 16 г гидросульфита натрия, затем после 5 мин перемешивания в смесь вводится 20 г металлургической пыли, затем состав перемешивают дополнительно 10 мин до полной гомогенизации смеси. После чего смесь формуется в металлические формы требуемых геометрических размеров.

За счет применения металлургической пыли в указанном соотношении и при указанных условиях смешивания компонентов достигается повышение пористости до 31,1% согласно ГОСТ Р 59985-2022, при этом показатели водопотребности 25% и водопоглощения 4,9% находятся на уровне контрольного состава, без добавки. Также, введение добавки позволяет повысить физико-механнические свойства на сжатие на 31,8%, в соответствии с методикой и расчетами по ГОСТ 23789-2018. Кроме того, обеспечиваются стабильные гидрофизические свойства, что подтверждается показателем коэффициента размягчения 0,9, определенного в соответствии с ГОСТ 23789-2018.

Разработанный состав композиционного материала на основе отходов антропогенного происхождения может применять как основа для изготовления пазогребневых плит, блоков и стеновых панелей применяемых в промышленном и гражданском строительстве в качестве изделий конструкционного назначения. Состав может изготовляться на всех типах бетоносмесительных узлов заводов железобетонных изделий и могут фомоваться при температуре от +10 до +30°С в помещении с относительной влажностью от 50 до 70%.

Разработанный состав композиционного материала на основе отходов антропогенного происхождения может применяться как основа для изготовления пазогребневых плит, блоков и стеновых панелей применяемых в промышленном и гражданском строительстве в качестве изделий конструкционного назначения. Состав может изготовляться на всех типах бетоносмесительных узлов заводов железобетонных изделий и могут формоваться при температуре от +5 до +35°С в помещении с относительной влажностью от 60 до 80%. При работе необходимо использовать защитные очки и респиратор. При попадании в глаза и на слизистые оболочки необходимо промыть пораженные участки большим объемом воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочное фторангидритовое вяжущее, способ получения высокопрочного фторангидритового вяжущего и композиции на его основе( варианты) | 2019 |

|

RU2723788C1 |

| СОСТАВ СМЕСИ ДЛЯ УСТРОЙСТВА ОСНОВАНИЯ АВТОМОБИЛЬНЫХ ДОРОГ | 1998 |

|

RU2148120C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2409529C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| АНГИДРИТОВОЕ ВЯЖУЩЕЕ ИЗ ГИПСОВОГО ОСАДКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2793092C1 |

| Зольно-ангидритовое вяжущее | 2015 |

|

RU2620673C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201904C2 |

| Конструкционно-теплоизоляционный материал | 2017 |

|

RU2653192C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2016872C1 |

Изобретение относится к строительным материалам на основе технического ангидрита (фторангидрита), обладающего улучшенными физико-техническими характеристиками, которое возможно к применению в строительстве промышленных и гражданских зданий, при возведении межкомнатных и межцеховых стен и перегородок. Композиционный материал на основе отходов антропогенного происхождения включает в себя фторангидрит и воду, составляющую 20% от массы фторангидрита. Композиция дополнительно включает в себя гидросульфит натрия и металлургическую пыль, при этом гидросульфит натрия составляет 0,8% от массы фторангидрита, а металлургическая пыль составляет 1% от массы фторангидрита; или композиция дополнительно включает в себя сульфат натрия и техническую серу, при этом сульфат натрия составляет 2% от массы фторангидрита, а техническая сера составляет 15% от массы фторангидрита. Также описан способ приготовления материала. Технической задачей, на решение которой направлено изобретение, является создание конструкционного композиционного материала с повышенными гидрофизическими и физико-механическими характеристиками в качестве вяжущего при производстве которого используется дисперсный отход производства. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Композиционный материал на основе отходов антропогенного происхождения, включающий в себя фторангидрит и воду, составляющую 20% от массы фторангидрита, отличающийся тем, что композиция дополнительно включает в себя гидросульфит натрия и металлургическую пыль, при этом гидросульфит натрия составляет 0,8% от массы фторангидрита, а металлургическая пыль составляет 1% от массы фторангидрита; или композиция дополнительно включает в себя сульфат натрия и техническую серу, при этом сульфат натрия составляет 2% от массы фторангидрита, а техническая сера составляет 15% от массы фторангидрита.

2. Композиционный материал по п. 1, отличающийся тем, что размеры частиц фторангидрита составляют от 1 до 20 мм.

3. Композиционный материал по п. 1, отличающийся тем, что средний размер частиц металлургической пыли составляет от 8 до 9 мкм, а ее удельная плотность составляет 3400 см2/г.

4. Способ приготовления композиционного материала по п. 1, включающий загрузку фторангидрита в мешалку и затворение его жидкостью затворения, отличающийся тем, что в жидкости затворения предварительно растворяют гидросульфит натрия, затем после 5 мин перемешивания в смесь вводится металлургическая пыль, затем композицию дополнительно перемешивают в течение 10 мин до полной гомогенизации смеси; или в жидкости затворения предварительно растворяют сульфат натрия в течение 5 мин, а затем в смесь вводится техническая сера, далее композицию дополнительно перемешивают в течение 10 мин до полной гомогенизации серы в смеси.

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2081077C1 |

| Конструкционно-теплоизоляционный материал | 2017 |

|

RU2653192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| Зольно-ангидритовое вяжущее | 2015 |

|

RU2620673C2 |

| DE 1246508 B, 03.08.1967. | |||

Авторы

Даты

2023-05-02—Публикация

2022-08-31—Подача