Настоящее изобретение относится к способу для сопоставления показателей измерений позиции и профиля объекта, выполненных для грузоподъемного устройства, и, в частности, объекта, который должен быть погружен посредством грузоподъемного устройства на товарном складе.

Уровень техники

В контексте автоматизации хранения в промышленной зоне, такой как большое помещение товарного склада, судоверфь или т.п., где объекты регулярно хранятся и перемещаются, объекты могут быть погружены, перемещены, и/или подвергнуты манипуляции посредством грузоподъемного устройства.

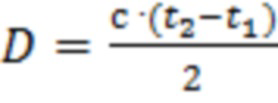

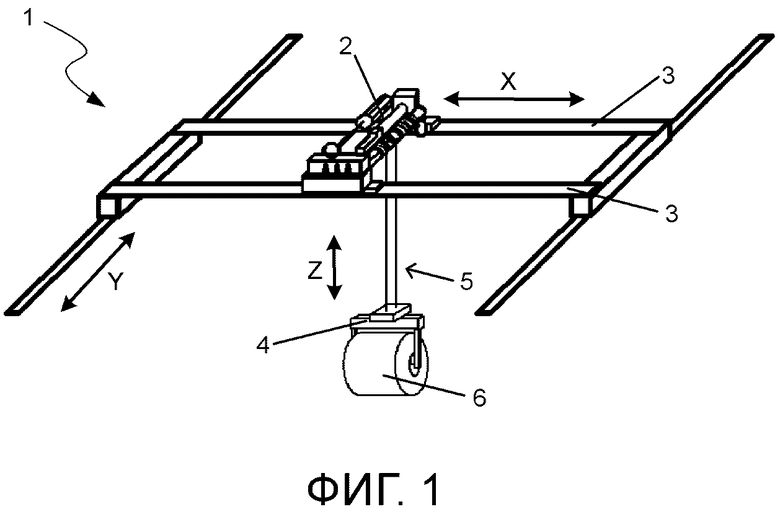

Грузоподъемные устройства 1, такие как мостовые краны, козловые краны или передвижные краны-балки, обычно содержат тележку 2, которая может двигаться по единственной ферме или комплекту рельсов 3 вдоль горизонтальной оси X, как показано на фиг. 1. Это первое перемещение по X-оси, в целом, называется перемещением короткого хода и/или перемещением тележки. В зависимости от типа устройства ферма или комплект рельсов 3, также называемый мостом, может также быть подвижным вдоль горизонтальной оси Y, перпендикулярной X-оси, таким образом, предоставляя возможность тележке перемещаться вдоль X- и Y-осей. Это второе перемещение вдоль Y-оси, в целом, называется перемещением длинного хода и/или перемещением моста или крана. Интервал доступного короткого хода по X-оси и длинного хода по Y-оси определяет грузоподъемную зону, которая охватывается подъемником 1.

Устройство 4 подвешивания груза ассоциируется с тросами, которые проходят через тележку 2, длина тросов 5 регулируется тележкой 2, чтобы изменяться, тем самым, предоставляя возможность смещения груза 6 вдоль вертикальной оси Z, называемого подъемным перемещением.

Для того, чтобы грузить и перемещать объекты в зоне подъема груза, двухмерная, 2D, или трехмерная, 3D, карта большого помещения товарного склада и объекта, расположенного в нем, включающая в себя позицию, ориентацию и форму, и свободное пространство вокруг самого объекта, должна быть определена.

Для этого датчики, установленные на грузоподъемном устройстве или рядом с ним, должны быть использованы для сканирования земли, пока грузоподъемное устройство движется. Например, такие датчики как радиолокаторы или сканеры/камеры могут быть использованы для определения позиции, ориентации и профиля объектов.

Однако, вследствие задержки в получении данных посредством датчика или датчиков и передачи данных централизованному блоку управления обработкой для вычисления позиции объекта, медленные и многочисленные перемещения, как правило, выполняются, чтобы получать достаточно данных для определения местоположения объектов, которые задерживают операции грузоподъемного устройства.

Чтобы предоставлять возможность прикладных задач, таких как автоматизация манипуляций над объектом, определение местоположения объекта должно быть точным. Иначе автоматизация является невозможной, и манипуляции над объектом должны будут вручную выполняться оператором.

Решение предшествующего уровня техники состоит в системе, использующей тележку над объектом, манипулирование которым должно быть совершено. С помощью двух блоков сканирования известное решение сканирует объект во время перемещения над ним, чтобы определять его позицию и габарит. Затем другое перемещение является необходимым, чтобы захватить объект. Это решение, следовательно, требует двух фаз (фазы сканирования и фазы манипулирования), тем самым, привнося потерю времени, дополнительные этапы остановки и запуска мотора тележки, тем самым, ухудшая систему.

В другом решении предшествующего уровня техники используется один сканирующий блок, который медленно перемещается над объектом, который должен быть погружен, в то время как объект сохраняется неподвижным в положении покоя.

Автоматизация прикладных задач типично требует определения с точностью, менее 5 мм, например), 2D или 3D-местоположения и габаритов каждого объекта, который должен быть подвергнут манипулированию. Чтобы предоставлять возможность усовершенствований в скорости по сравнению с ручными манипуляциями, определение местоположения объекта должно быть эффективно выполнено, уменьшая движения, выполняемые датчиками, и/или улучшая обработку данных, получаемых посредством датчиков.

Следовательно, является желательным иметь точное определение объекта, который должен быть погружен посредством грузоподъемного устройства, в то же время сокращая время, требуемое для такого определения, с тем, чтобы улучшать операции грузоподъемного устройства.

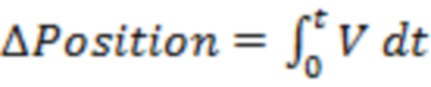

Обращаясь к фиг. 2, грузоподъемное устройство 1 показано имеющим мостовой кран 2, который движется по рельсам 3. Тележка 2 дополнительно оборудуется системой 7 позиционирования и сканирующим датчиком 8.

Система 7 позиционирования, в этом примере радиолокационная система, включающая в себя радиоизлучатель и радиодетектор, будет излучать радиоволны, которые будут отражаться конструкциями окружающей среды, в этом случае стенкой 9, которые должны быть обнаружены детектором радиолокатора. Это предоставит возможность определения расстояния между тележкой и стенкой 9. Для того, чтобы дополнительно увеличивать точность, второй радиодетектор может быть установлен в фиксированной эталонной позиции на дальнем конце рельсов 3. Это позволит определять расстояние между тележкой и эталонной позицией рельса. Перемещение тележки может мешать излучению радиоволн и обнаружению радиоволн.

Сканирующий датчик 8, включающий в себя источник света и два или более датчиков света, будет излучать свет посредством источника света, который будет отражаться объектом 10, присутствующим под тележкой. Отраженный свет может быть обнаружен датчиками света сканирующего датчика 8. Это позволит определить расстояние между тележкой и объектом 10 под ней. Перемещение тележки будет мешать излучению света, отражению от объекта 10 и обнаружению отраженного света датчиками света.

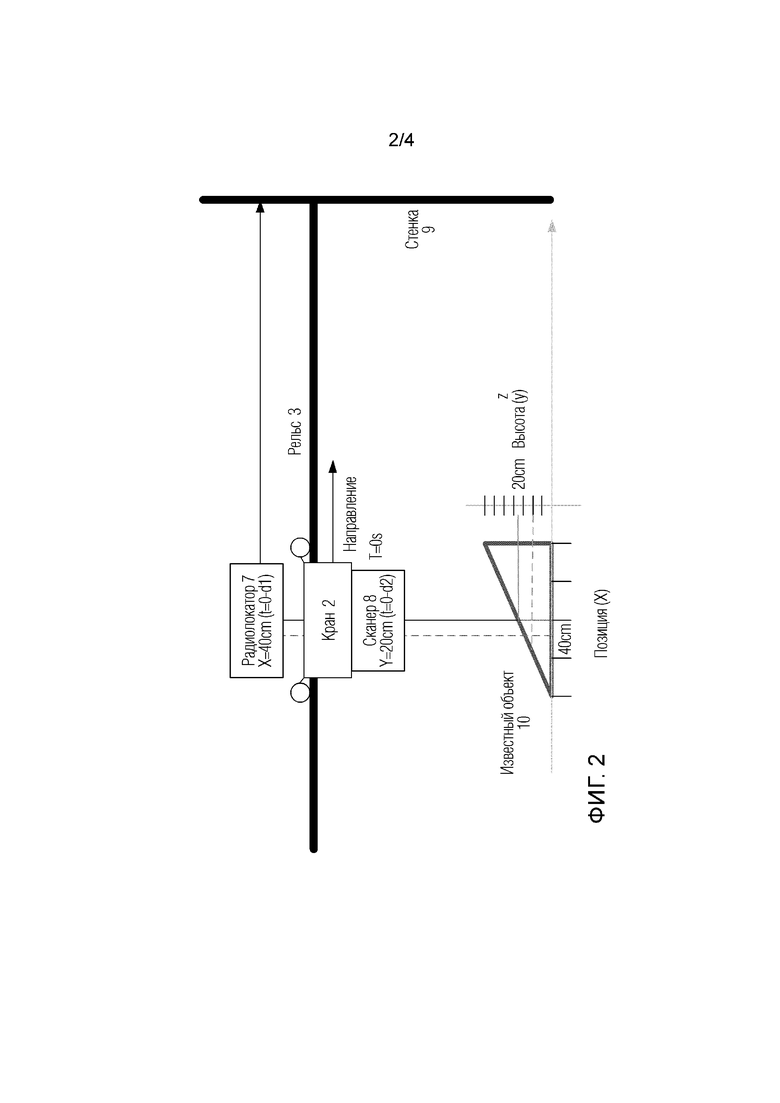

Для того, чтобы определять расстояние с помощью сканирующего датчика, время пролета излученного, отраженного и обнаруженного света должно быть определено. Для этого излученный свет будет использовать импульсы, которые могут быть обнаружены, и результирующая временная разница между излучением импульса и обнаружением отраженного импульса измеряется. Импульсный или прерывистый сигнал может быть создан посредством модулирования амплитуды и/или частоты. Когда свет движется по направлению к объекту и обратно от этого объекта, свет дважды проходит расстояние между датчиком и объектом. С помощью скорости константы c света и времени пролета (t2 - t1) расстояние D может быть определено.

Уравнение 1

Уравнение 1

Более совершенные датчики сканирования могут дополнительно включать в себя разницу в фазовых углах, например, синусоидальных сигналов при определении времени пролета. Принцип обнаружения отраженных импульсов и измерения остается тем же.

Независимо от типа используемого сканирующего датчика измерения времени импульсов и расстояний должны быть синхронизированы вместе с измерениями позиции ассоциированного местоположения датчика и объекта. Это становится даже более критичным, когда объект и датчик перемещаются относительно друг друга. Вот почему до сих пор сканирование объектов выполняется с низкой скоростью, при этом объекты поддерживаются неподвижными в положении покоя.

Сущность изобретения

Следовательно, целью изобретения является предоставление способа, который обеспечивает точные измерения с высокой скоростью. Согласно изобретению, эта цель достигается посредством предоставления способа для сопоставления показателей измерений позиции и профиля объекта, который должен быть подвергнут манипуляции посредством грузоподъемного устройства, при этом способ включает в себя прием данных датчика позиции, по меньшей мере, от одного датчика позиции, упомянутый датчик конфигурируется, чтобы выполнять измерения позиции грузоподъемного устройства в зоне подъема груза. Способ дополнительно включает в себя определение скорости грузоподъемного устройства, уточнение позиции объекта, который должен быть подвергнут манипуляции, на основе позиционных данных, принятых от датчика позиции, и сопоставление уточненных данных о позиции и профиле для вычисления габаритов объекта.

Способ может быть реализован в централизованном блоке управления, сконфигурированном для управления грузоподъемным устройством, и содержит следующее.

Согласно одному аспекту, предоставляется грузоподъемное устройство, содержащее тележку, снабженную датчиком позиции и сканером профиля, и центральный блок управления. И при этом центральный блок управления конфигурируется для выполнения способа для сопоставления измерений позиции и профиля.

Согласно дополнительному аспекту, предоставляется центральный блок управления для грузоподъемного устройства, центральный блок управления конфигурируется для выполнения способа, как описано в данном документе.

Согласно другому аспекту, предоставляется компьютерная программа, исполняемая процессором и содержащая инструкции для выполнения, когда исполняется процессором, этапов способа, которые описаны в данном документе.

Согласно еще одному аспекту, предоставляется долговременный компьютерно-читаемый носитель хранения информации, с компьютерной программой, сохраненной на нем, упомянутая компьютерная программа содержит инструкции для выполнения, когда исполняется процессором, этапов способа, которые описаны в данном документе.

Краткое описание чертежей

Только в качестве примера варианты осуществления настоящего изобретения будут описаны со ссылкой на сопровождающие чертежи, при этом:

Фиг. 1 иллюстрирует схематично пример грузоподъемного устройства;

Фиг. 2 иллюстрирует схематично пример грузоподъемного устройства с датчиками;

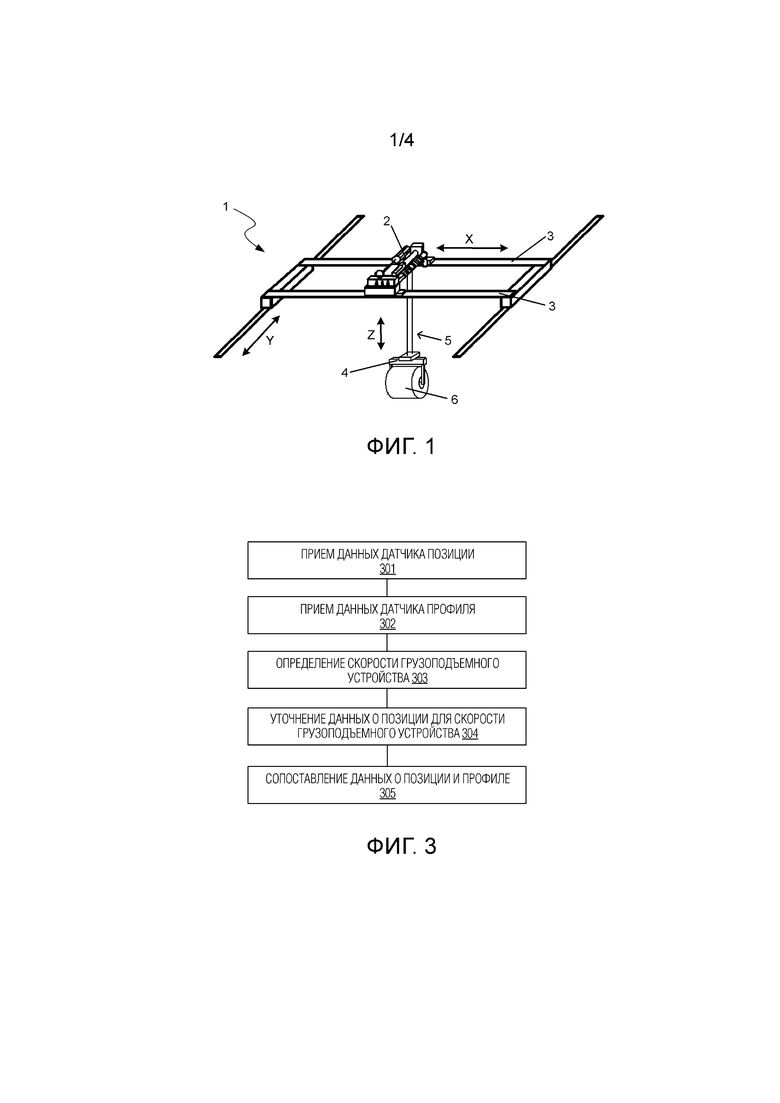

Фиг. 3 иллюстрирует пример способа для сопоставления данных о позиции и профиле объекта в зоне подъема груза в соответствии с изобретением;

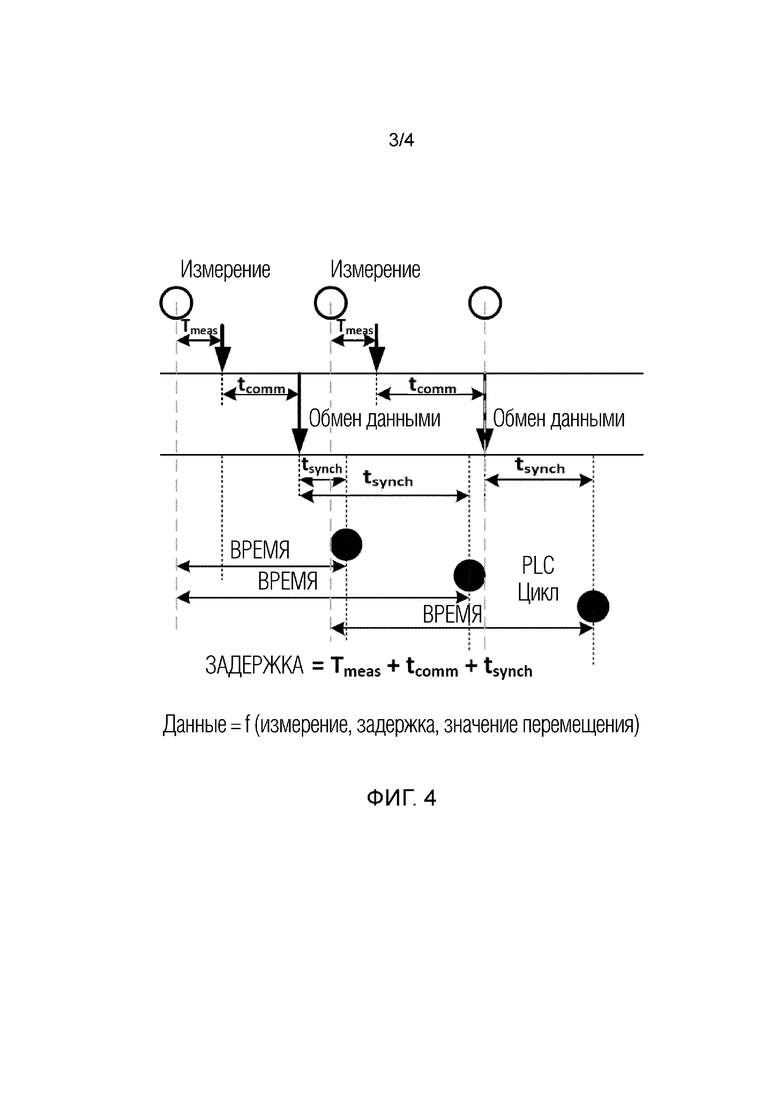

Фиг. 4 иллюстрирует пример временных задержек измерения, передачи и обработки; и

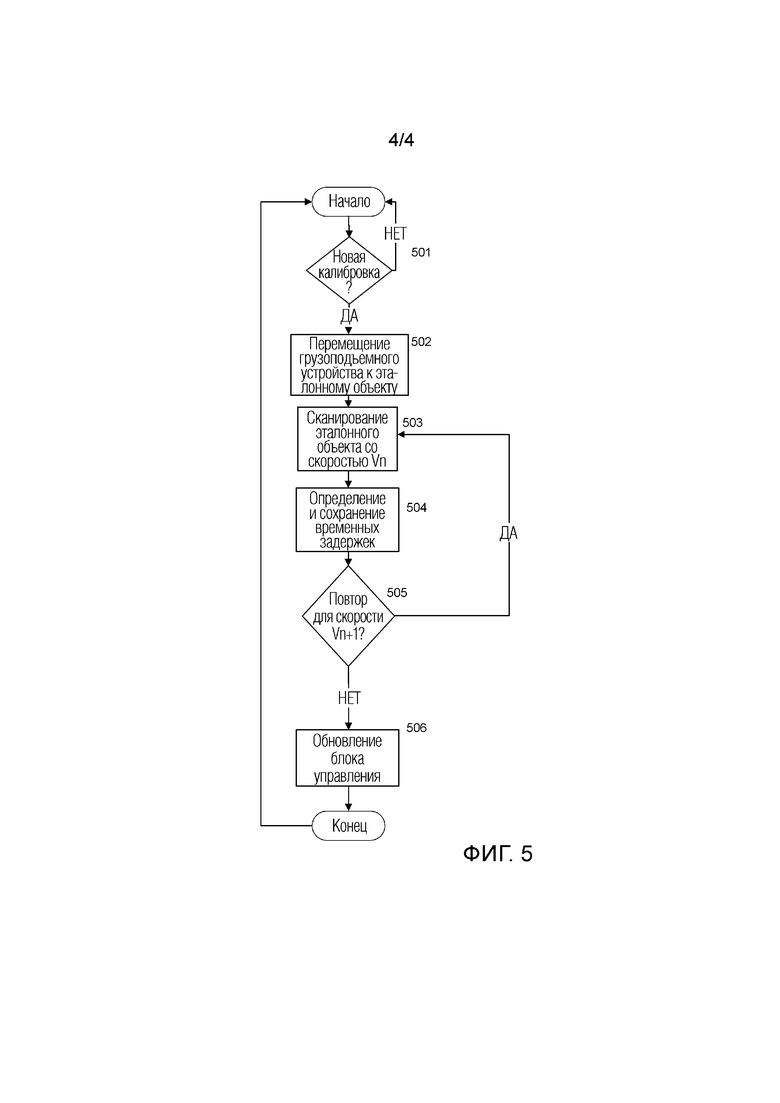

Фиг. 5 иллюстрирует пример блок-схемы последовательности операций процесса калибровки.

Подробное описание изобретения

Обращаясь к фиг. 3, показан пример способа для сопоставления измерений позиции и профиля объекта в зоне подъема груза грузоподъемного устройства, объект предназначается для погрузки посредством грузоподъемного устройства. Способ может быть реализован в централизованном блоке управления, сконфигурированном для управления грузоподъемным устройством.

Способ включает в себя прием данных 301 датчика позиции, по меньшей мере, от одного датчика позиции грузоподъемного устройства, датчик позиции конфигурируется, чтобы выполнять измерения позиции грузоподъемного устройства в зоне подъема груза. Способ дополнительно включает в себя прием данных 302 сканера профиля, по меньшей мере, от одного сканера профиля, расположенного на грузоподъемном устройстве, сканер профиля конфигурируется, чтобы выполнять измерения профиля объекта, расположенного под грузоподъемным устройством. Способ дополнительно включает в себя получение истории 303 скорости грузоподъемного устройства и определение корректировки позиции, чтобы учитывать результирующую временную задержку. Временная задержка может быть результатом задержки измерения, характерной для времени измерения датчика, задержки обмена данными, характерной для времени обмена данными, по меньшей мере, между одним датчиком и централизованным блоком управления, и задержки обработки, характерной для времени обработки централизованного блока управления. Результирующая временная задержка имеет значение, поскольку моменты времени, в которые измерение позиции и измерение профиля выполняются, могут не быть одновременными.

Способ дополнительно включает в себя уточнение 304 и/или корректировку позиционных данных объекта на основе определенной скорости грузоподъемного устройства и ассоциированной корректировки позиции. Уточненное измерение позиции предоставляет возможность сопоставлять 305 показатель измерения позиции и показатель измерения профиля и предоставлять точные данные о позиции и профиле для объекта под грузоподъемным устройством. При этом габариты объекта будут известны и могут быть использованы при погрузке объекта посредством грузоподъемного устройства.

Для того, чтобы принимать данные от датчика подъема, например, сканера 8 профиля на фиг. 2, грузоподъемное устройство, например, тележка 2 на фиг. 2, будет перемещаться над объектом в зоне подъема груза с некоторой скоростью. Сканер профиля будет излучать свет и обнаруживать отраженный свет и измерять ассоциированные моменты времени. На основе этих измерений расстояние, например, в мм, будет вычислено и передано от сканера к центральному блоку управления. Измеренное расстояние указывает профиль "Z" измеряемого объекта.

Дополнительно требуется определять позицию X, Y, соответствующую моменту времени, когда измерение "Z" было выполнено. Однако, вследствие использования PLC или программируемых устройств, которые работают посредством оценки их входных данных на периодической основе, обычно называемой циклом сканирования, также временная задержка, привнесенная таким образом, имеет значение.

Обращаясь к фиг. 4, показан пример различных временных задержек вследствие измерения, обмена данными и обработки для типичной установки грузоподъемного устройства.

В последовательных интервалах выполняется измерение позиции или профиля. Измеренное значение затем передается центральному блоку управления. Время, требуемое для выполнения измерения Tmeas, может также быть передано центральному блоку управления. Как может быть видно, время, пока обмен данными выполняется, может изменяться в зависимости от момента измерения и следующего случая обмена данными. Аналогично, время для синхронизации со следующим циклом сканирования PLC может также изменяться, и соответственно дополнительные задержки возможно привносятся.

Это означает, что в момент времени вычисления, когда измерения позиции X, Y и профиля Z являются доступными в блоке управления для дальнейших вычислений, вследствие перемещения тележки позиция X, Y не является истинной позицией, соответствующей моменту времени, в который профиль Z был измерен. Следовательно, требуется сопоставлять измерение профиля с истинной, т.е., точной позицией X', Y' грузоподъемного устройства.

Для того, чтобы осуществлять это, требуется история скорости грузоподъемного устройства с первого момента времени, когда измерение позиции было выполнено. Она может быть получена от центрального блока управления, который хранит историю скорости грузоподъемного устройства, поскольку он также выдал ее в качестве командных значений грузоподъемному устройству. Из исторических данных скорости с первого момента времени измерения позиции оценка позиции грузоподъемного устройства может быть дополнительно вычислена.

Уравнение 2

Уравнение 2

Когда второй момент времени, в который измерение профиля выполняется, будет известен, измерение позиции может быть уточнено, чтобы получать истинную позицию, в которой измерение профиля было выполнено, посредством взятия интеграла скорости по разнице времени первого и второго моментов времени. Результат этого предоставляет расстояние корректировки, на которое показатель измерения позиции должен быть уточнен.

Следовательно, первый и второй моменты времени требуются для вычислений, временная задержка для измерения позиции, т.е., Resulting_time_pos, и временная задержка для измерения профиля, т.е., Resulting_time_profile, должны быть известны заранее. Они могут быть предоставлены поставщиком грузоподъемной системы, они могут также быть получены на месте во время процесса калибровки.

Соответственно, способ может дополнительно включать в себя процесс калибровки. Для этого эталонный объект известного размера и габарита сканируется. И предпочтительно в фиксированном местоположении в известной обстановке определенных габаритов.

Процесс калибровки будет сканировать эталонный объект с помощью грузоподъемного устройства, т.е., тележки, движущегося с различными скоростями. Это позволит определить время измерения, время задержки обмена данными и время обработки для различных скоростей в различных обстоятельствах. Эти значения могут быть сохранены в центральном блоке управления.

Обращаясь к фиг. 5, показан пример блок-схемы для процесса калибровки. В качестве первоначального этапа 501 решается, требуется ли калибровка. Это может быть выполнено при вводе в эксплуатацию грузоподъемного устройства, и это может повторяться в течение срока службы грузоподъемного устройства в удобный момент, например, после технического обслуживания или после сервисного обновления какого-либо оборудования, присутствующего в зоне подъема груза. Это может также быть сделано в целях проверки корректности и/или перестраховки.

Если новая калибровка 501 инициируется, грузоподъемное устройство перемещается 502 по направлению к эталонному объекту. Эталонный объект сканируется 503 с первой эталонной скоростью V(n). И результирующие показатели измерений проверяются относительно известных габаритов и позиции эталонного объекта для того, чтобы определять 504 результирующую временную задержку вследствие задержки измерения, задержки обмена данными и задержки обработки. Результирующая временная задержка сохраняется.

В зависимости от желаемого числа эталонных скоростей, которое может быть задано оператором, сканирование повторяется 505 с другой скоростью V(n+1). Когда достаточно большой набор эталонных скоростей получается, центральный блок управления обновляется 506 временами задержки для соответствующих различных эталонных скоростей, получающихся в результате процесса калибровки. Таким образом, включается процесс машинного обучения, который предоставляет возможность грузоподъемному устройству выполнять самопроверку и обновлять свои настройки, если это требуется.

Когда точные размеры и позиция эталонного объекта еще не известны, они могут быть получены в последовательности 507 идентификации посредством перемещения грузоподъемного устройства к эталонному объекту и выполнения измерений способом стоп-движение, усреднения при скорости V(0), для чего грузоподъемное устройство перемещается и останавливается над эталонным объектом в различных количествах позиций. В каждой позиции P(x, y) выполняется измерение Z профиля. Поскольку грузоподъемное устройство удерживается неподвижным в одной позиции во время выполнения измерения профиля Z, ошибки во временных задержках вследствие перемещения не привносятся.

Эталонный объект предпочтительно имеет конкретную форму с наклонной поверхностью, имеющей постоянный уклон, как, например, показано на фиг. 2, который облегчает требуемые вычисления. Длина эталонного объекта должна быть достаточно большой, чтобы предоставлять возможность множества измерений позиции и профиля, когда грузоподъемное устройство движется с полной скоростью. Это также зависит от цикла измерения для обоих измерений, позиции и профиля.

Как упомянуто, эталонный объект сканируется 503 с первой постоянной скоростью V(n), которая предпочтительно является максимальной скоростью, достижимой грузоподъемным устройством. Постоянная установившаяся скорость обеспечит улучшенную точность для вычисления позиции с ведением истории скорости. Кроме того, также измерения могут быть выполнены с постоянным ускорением. Результаты сканирования предоставляют сочетания измерений позиции и профиля. Поскольку позиции являются известными, погрешность Pos_error позиции для этой скорости V(n) может быть вычислена.

Начиная с:

ΔPospos_global=Погрешность для измерения позиции - Погрешность для измерения профиля

ΔPospos_global=Resulting_time_pos * speed - Resulting_time_profile * скорость

ΔPospos_global = (Resulting_time_pos - Resulting_time_profile) * скорость

Из которых следует, что для 100% максимальной скорости

Pos_error (100%) = (Resulting_time_pos - Resulting_time_profile) * скорость (100%)

Что может быть перезаписано как:

Resulting_time_pos - Resulting_time_profile=ΔPospos_global/скорость

Что дополнительно равно:

ΔPospos_global/скорость=Difference_resulting_time

Когда две или более последовательности сканирования были выполнены, измерения могут быть перечислены в таблице. Что касается эталонного объекта, профиль является известным для каждой точной позиции из последовательности идентификации, для сканирования со скоростью V(n) точная позиция может быть сопоставлена с каждым измерением профиля со скоростью V(n). В то время как также измерения позиции были выполнены, разница позиций (точная позиция - показатель измерения позиции) будет предоставлять возможность определения Resulting_time_profile.

Зная Resulting_time_profile и Difference_resulting_time, может быть вычислено Resulting_time_pos:

Resulting_time_pos=Resulting_time_profile+Difference_resulting_time

Зная эти временные задержки, истинная позиция грузоподъемного устройства в момент измерения профиля вычисляется, и правильные размеры объекта, который должен быть погружен посредством грузоподъемного устройства, могут быть определены.

Хотя настоящее изобретение было описано выше со ссылкой на конкретные варианты осуществления, оно не подразумевает ограничения конкретной формой, изложенной в данном документе. Скорее изобретение ограничивается только сопровождающей формулой, и, другие варианты осуществления, отличные от указанных выше, одинаково возможны в рамках этой прилагаемой формулы.

Кроме того, хотя примерные варианты осуществления описываются выше в некоторой примерной комбинации компонентов и/или функций, следует принимать во внимание, что альтернативные варианты осуществления могут предоставляться посредством различных комбинаций элементов и/или функций без отступления от объема настоящего раскрытия сущности. Кроме того, в частности, предполагается, что конкретный отличительный признак, описанный либо индивидуально, либо как часть варианта осуществления, может быть объединен с другими индивидуально описанными отличительными признаками, или частями других вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННАЯ СИСТЕМА И СПОСОБ ДЛЯ ТРЕХОСЕВОГО СКАНИРОВАНИЯ НА МЕСТЕ И ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ОБЪЕКТЕ ПРИ СТАТИЧЕСКОМ И ЦИКЛИЧЕСКОМ ИСПЫТАНИИ | 2017 |

|

RU2703496C1 |

| ДАТЧИК ДЛЯ МИКРОСКОПИИ | 2010 |

|

RU2567295C2 |

| СИСТЕМА, УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННЕЙ ОГНЕУПОРНОЙ ФУТЕРОВКИ СОСУДА | 2020 |

|

RU2810030C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ РАСПРЕДЕЛЕННОЙ КАЛИБРОВКИ СКАНЕРА ЗОНДОВОГО МИКРОСКОПА | 2005 |

|

RU2295783C2 |

| Способ мониторинга агрофизических показателей плодородия почвы в полевых условиях | 2023 |

|

RU2830298C1 |

| СПОСОБ И СИСТЕМА ДОСМОТРА АВТОМОБИЛЬНОГО И ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА БЕЗ ПРОНИКНОВЕНИЯ ВНУТРЬ ГРУЗОВОГО ПРОСТРАНСТВА | 2013 |

|

RU2610930C2 |

| ПЕРЕМЕЩАЕМАЯ ШИРОКОУГОЛЬНАЯ ОФТАЛЬМОЛОГИЧЕСКАЯ ХИРУРГИЧЕСКАЯ СИСТЕМА | 2015 |

|

RU2692950C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОММЕРЧЕСКОГО ОСМОТРА 3D КОНТРОЛЬ | 2019 |

|

RU2718769C1 |

| ОСВЕЩЕНИЕ ПРИ СКАНИРОВАНИИ ДЛЯ ЦИФРОВОЙ ПАТОЛОГИИ | 2016 |

|

RU2718149C2 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ВИДЕОАНАЛИЗА ТЕМПЛЕТОВ ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ ЗАГОТОВОК НА МНЛЗ (СИСТЕМА СВАТ) | 2003 |

|

RU2261477C2 |

Изобретение относится к способу для сопоставления показателей измерения позиции и профиля объекта, который должен быть подвергнут манипуляции посредством грузоподъемного устройства. Для получения показателей в централизованном блоке управления, сконфигурированном для управления грузоподъемным устройством, принимают данные датчика позиции (301), по меньшей мере, от одного датчика позиции, упомянутый датчик конфигурируется, чтобы выполнять измерения позиции грузоподъемного устройства в зоне подъема груза. Определяют скорость (303) грузоподъемного устройства и уточняют позиции объекта, который должен быть подвергнут манипуляции, на основе данных о позиции, принятых от датчика позиции. Также сопоставляют (305) уточненные данные о позиции и профиле, чтобы вычислять габариты объекта. Достигается автоматизация работы. 5 н. и 3 з.п. ф-лы, 5 ил.

1. Способ для сопоставления измерений позиции и профиля объекта, подлежащего манипуляции посредством грузоподъемного устройства, способ реализуется в централизованном блоке управления, сконфигурированном для управления грузоподъемным устройством, и содержит следующие этапы, на которых:

- принимают данные датчика позиции (301) по меньшей мере от одного датчика позиции, упомянутый датчик конфигурируется, чтобы выполнять измерения позиции грузоподъемного устройства в зоне подъема груза;

- принимают данные (302) сканера профиля по меньшей мере от одного сканера профиля, расположенного на грузоподъемном устройстве, причем сканер профиля конфигурируется, чтобы выполнять измерения профиля объекта, расположенного под грузоподъемным устройством;

- определяют скорость (303) грузоподъемного устройства, посредством получения исторических данных о скорости грузоподъемного устройства и вычисляют изменение позиции;

- уточняют позицию объекта, подлежащего манипуляции, на основе данных о позиции, принятых от датчика позиции посредством вычисления истинной позиции на основе предварительно определенной временной задержки, ассоциированной со скоростью грузоподъемного устройства;

- сопоставляют (305) уточненные данные о позиции и профиле, чтобы вычислять габариты объекта.

2. Способ по п. 1, в котором временная задержка предварительно определяется посредством процесса калибровки.

3. Способ по любому из пп. 1, 2, дополнительно содержащий процесс калибровки, содержащий этапы, на которых:

предоставляют эталонный объект известных габаритов в известном местоположении в зоне подъема груза;

сканируют эталонный объект с помощью датчика, при этом грузоподъемное устройство движется с различными эталонными скоростями (V);

блок управления для каждой соответствующей эталонной скорости:

получает показатели измерений позиции и профиля от датчика и сканера, ассоциированные с эталонной скоростью;

сверяет показатели измерений с известными габаритами и позицией эталонного объекта и определяет время задержки;

сохраняет время задержки, ассоциированное с каждой соответствующей эталонной скоростью.

4. Способ по одному из предшествующих пунктов, дополнительно содержащий этап, на котором управляют грузоподъемным устройством на основе вычисленных габаритов объекта.

5. Грузоподъемное устройство, содержащее тележку, снабженную датчиком позиции и сканером профиля, и центральный блок управления, при этом центральный блок управления конфигурируется для выполнения способа по любому из пп. 1-4.

6. Центральный блок управления для грузоподъемного устройства, центральный блок управления конфигурируется для выполнения способа по любому из пп. 1-4, подлежащего выполнению на грузоподъемном устройстве.

7. Компьютерная программа, исполняемая процессором и содержащая инструкции для выполнения, когда исполняется процессором, этапов способа по какому-либо одному из пп. 1-4, подлежащего выполнению на грузоподъемном устройстве.

8. Долговременный компьютерно-читаемый носитель хранения информации, с компьютерной программой, сохраненной на нем, упомянутая компьютерная программа содержит инструкции для выполнения, когда исполняется процессором, этапов способа по одному из пп. 1-4.

| WO 2013175075 A1, 28.11.2013 | |||

| US 2008186470 A1, 07.08.2008 | |||

| WO 2019104251 А1, 31.05.2019 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ПЕРЕМЕЩЕНИЯ ГРУЗА | 2013 |

|

RU2600974C1 |

Авторы

Даты

2023-05-03—Публикация

2021-06-21—Подача