Область техники, к которой относится изобретение

Изобретение относится к печи для термической обработки, в частности для карбонизации и/или графитизации, материала, в частности волокон, в частности волокон из окисленного полиакрилонитрила (ПАН), содержащей

a) корпус печи;

b) расположенную во внутреннем пространстве корпуса печи рабочую камеру, которая ограничена корпусом рабочей камеры, и в которую может быть помещен обрабатываемый материал;

c) нагревательную систему, при помощи которой предусмотрена возможность нагрева атмосферы в рабочей камере;

d) изоляционный слой, обеспечивающий теплоизоляцию рабочей камеры.

Уровень техники

Подобные печи используются, в частности, при изготовлении углеродных волокон, которые получают трех- или четырехступенчатым способом из волокон полиакрилонитрила. Для обозначения полиакрилонитрила далее, в основном, используется сокращение ПАН. В такой печи могут также обрабатываться войлок, волокнистый холст и бумага из углеродного волокна. Другими материалами, отличными от ПАН, являются, например, вискоза и лигнин.

На первой ступени изготовления полиакрилонитрил окисляется в окислительной печи при температуре примерно от 200°С до 400°С в присутствии кислорода для получения окисленных волокон ПАН.

Затем на второй ступени изготовления эти окисленные волокна ПАН подвергаются термической обработке в печи при температуре примерно от 400°С до 1000°С в бескислородной атмосфере инертного газа для того, чтобы путем карбонизации увеличить в волокнах содержание углерода, которое в окисленных волокнах ПАН составляет примерно 62% по массе. В качестве инертного газа, как правило, применяется азот N2.

На третьей ступени изготовления производится термическая обработка в печи указанного вначале типа, которая называется высокотемпературной печью, при температуре между 800°С и 1800°С в атмосфере азота, при этом происходит карбонизация, в процессе которой волокна ПАН подвергаются пиролизу до тех пор, пока содержание углерода в них не будет составлять примерно от 92 до 95% по массе.

В определенных случаях углеродные волокна, полученные в результате третьей ступени изготовления, на четвертой ступени изготовления проходят дополнительную термическую обработку в печи указанного вначале типа в бескислородной атмосфере инертного газа при температуре между 1800°С и 3000°С; при такой температуре происходит графитизация углеродных волокон, содержание углерода в которых после этой операции превышает 99% по массе, и которые становятся, так называемыми, графитовыми волокнами. При графитизации в качестве инертного газа, как правило, используется аргон Ar.

Рабочая камера в известных высокотемпературных печах ограничена муфелем, выполненным из графита и окруженным нагревательной камерой, в которой установлен нагревательный контур, окружающий муфель, или только нагревательный элемент, расположенный над муфелем и под муфелем. Изоляционный слой, который обеспечивает теплоизоляцию рабочей камеры, окружает нагревательную камеру и, в основном, выполнен из графитового твердого или мягкого войлока также в комбинации с керамическими волокнами, которые расположены, соответственно, между корпусом печи и нагревательной камерой. Однако такие изоляционные материалы обладают сравнительно низкими изоляционными свойствами и прежде всего в вышеуказанных областях высоких температур проявляют довольно высокую теплопроводность. Вследствие этого возникают тепловые потери и обусловленное этим потребление электроэнергии для поддержания температуры печи.

Существуют печи указанного вначале типа, в которых корпус печи имеет водяное охлаждение. В этом случае изоляционный слой, который обеспечивает теплоизоляцию рабочей камеры, образуется жидкостным слоем. Однако такая система изоляции является затратной, как с конструктивной, так и с энергетической точки зрения.

Раскрытие сущности изобретения

Задачей настоящего изобретения является обеспечение печи указанного вначале типа, которая может иметь энергоэффективный режим эксплуатации. Эта задача решена при помощи того, что

е) изоляционный слой представляет собой изоляционный наполнитель из твердотельного материала в виде частиц.

Согласно изобретению было установлено, что твердотельный материал в виде частиц может обеспечивать высокую эффективность теплоизоляции, которая превосходит известные изоляционные системы, при этом, в частности, по сравнению с водоохлаждающими системами его конструктивные затраты являются незначительными. При этом указанный твердотельный материал в виде частиц предпочтительно представляет собой сыпучий материал.

При этом предпочтительно, чтобы указанный твердотельный материал в виде частиц изоляционного наполнителя был уплотнен; это может повышать изоляционный эффект по сравнению с неуплотненной засыпкой твердотельного материала в виде частиц.

Твердотельный материал в виде частиц предпочтительно представляет собой гранулированный материал, в частности, в виде зернистого материала, материала в виде порошка или пудры, или в виде материала, переработанного в пеллеты.

Особенно хороший изоляционный эффект можно получить, если твердотельный материал в виде частиц представляет собой сажевый материал, в частности, сажевый материал с содержанием углерода более, чем 99,5%.

На практике сажевый материал предпочтительно может представлять собой газовую сажу, печную сажу, пламенную сажу, сажу, полученную расщеплением углеводородов, ацетиленовую сажу, термическую сажу, канальную сажу или смесь из нескольких указанных видов сажи.

Изоляционный наполнитель предпочтительно находится в изоляционной камере, которая по меньшей мере частично окружает корпус рабочей камеры.

Изоляционная камера может быть предпочтительно выполнена в виде кольцевой камеры, наружная граница которой образована соответствующими частями корпуса печи.

При этом предпочтительно, чтобы изоляционная камера по меньшей мере частично прилегала к корпусу рабочей камеры. Там, где изоляционная камера прилегает к корпусу рабочей камеры, отсутствует зазор между изоляционным слоем и корпусом рабочей камеры.

Для нагревания атмосферы в рабочей камере предпочтительно, чтобы нагревательная система содержала по меньшей мере один нагревательный элемент, который расположен в рабочей камере. Если применяется только такая нагревательная система, возможно, например, чтобы изоляционная камера полностью окружала корпус рабочей камеры по периметру и прилегала к корпусу рабочей камеры.

Альтернативно или дополнительно может быть предпочтительным, чтобы нагревательная система содержала по меньшей мере один нагревательный элемент, расположенный в нагревательной камере, которая прилегает к корпусу рабочей камеры. В этом случае изоляционный слой не может прилегать к корпусу рабочей камеры там, где к корпусу рабочей камеры прилегает нагревательная камера.

Нагревательная камера предпочтительно расположена на верхней или на нижней стороне корпуса рабочей камеры. Однако возможны альтернативные или дополнительные варианты осуществления, в которых нагревательная камера и, следовательно, установленный в нем нагревательный элемент, предусмотрены сбоку на корпусе рабочей камеры.

Особенно эффективно, чтобы указанный нагревательный элемент представлял собой первый нагревательный элемент, а указанная нагревательная камера являлась первой нагревательной камерой, при этом нагревательная система содержит по меньшей мере один второй нагревательный элемент, который расположен во второй нагревательной камере, прилегающей к рабочей камере.

При этом первая нагревательная камера предпочтительно расположена на верхней стороне, а вторая нагревательная камера - на нижней стороне корпуса рабочей камеры.

Предпочтительно, чтобы корпус рабочей камеры был выполнен в виде муфеля, в частности, в виде муфеля из графита.

Учитывая наличие одной или нескольких нагревательных камер, предпочтительно, чтобы корпус рабочей камеры ограничивал рабочую камеру и указанные одну или несколько нагревательных камер.

Указанная печь может представлять собой печь периодического действия с единственным доступом, через который обрабатываемый материал вводится в рабочую камеру и выгружается из рабочей камеры. Однако предпочтительно, чтобы эта печь была печью непрерывного действия, и обрабатываемый материал мог насквозь проходить рабочую камеру. Это является предпочтительным, в частности, когда требуется обработка вышеуказанных волокон.

Краткое описание чертежей

Ниже приведено более подробное пояснение вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых показаны:

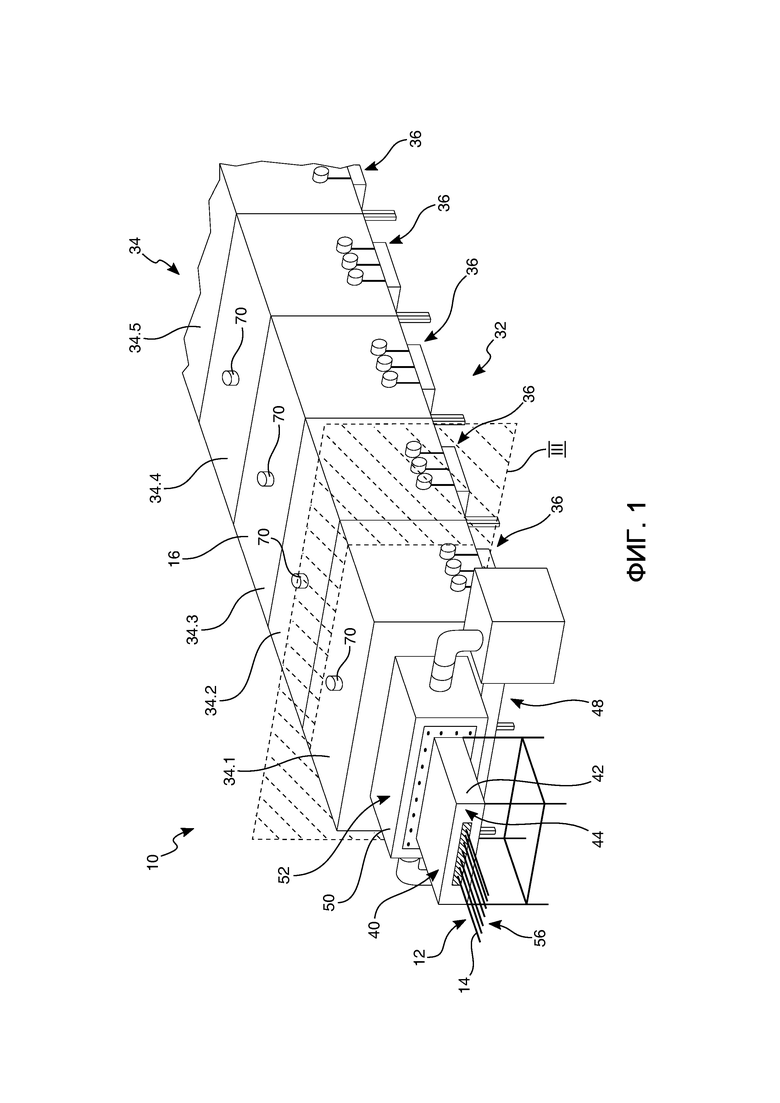

ФИГ. 1 - вид в аксонометрии печи для термической обработки углеродных волокон;

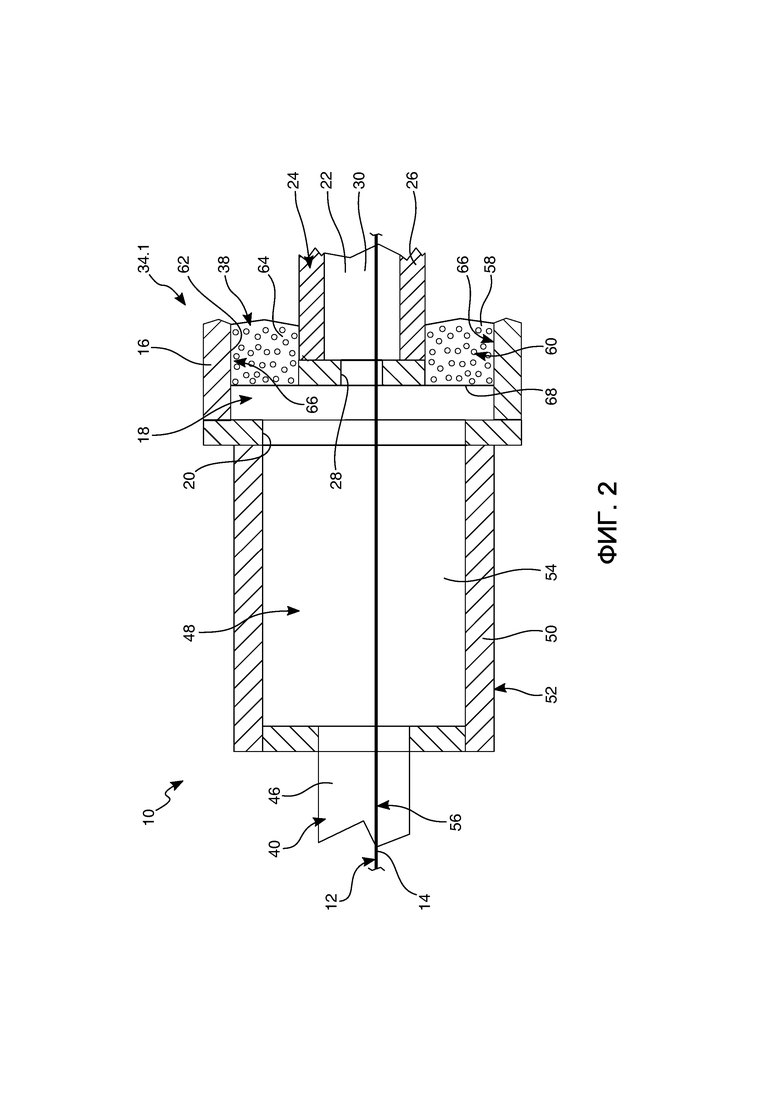

ФИГ. 2 - продольный разрез входной части первого варианта осуществления печи с ФИГ. 1;

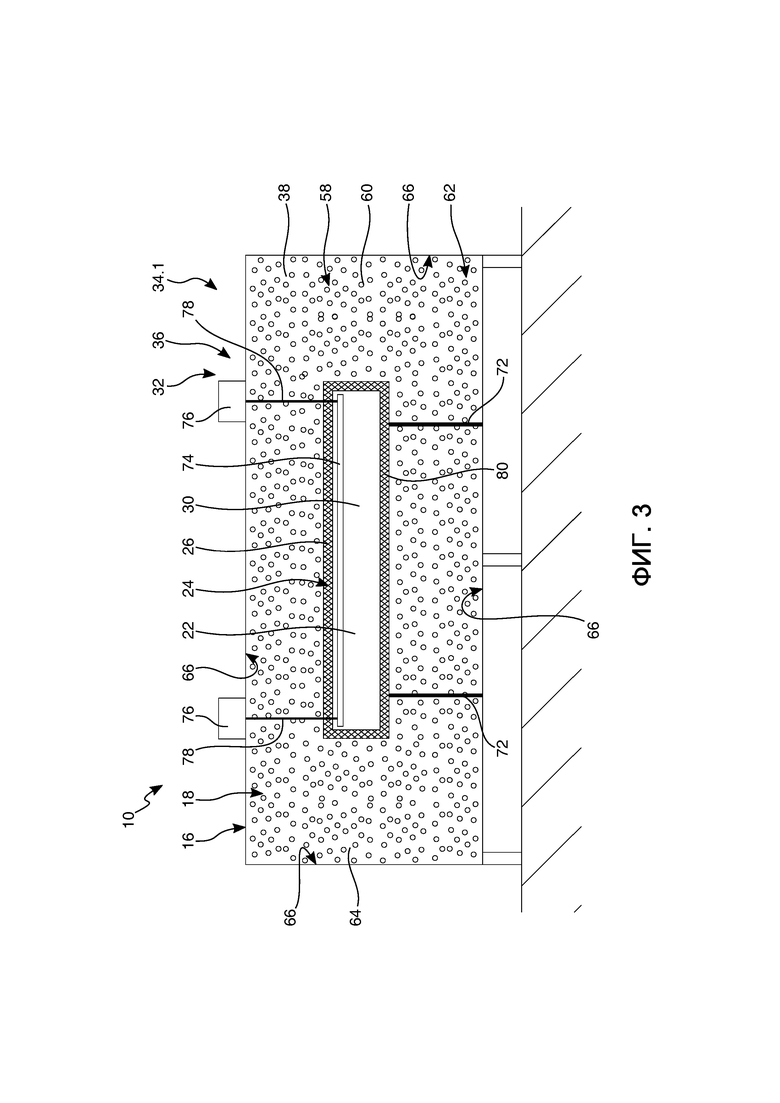

ФИГ. 3 - поперечный разрез этого первого варианта осуществления печи с ФИГ. 1 по показанной там плоскости III разреза;

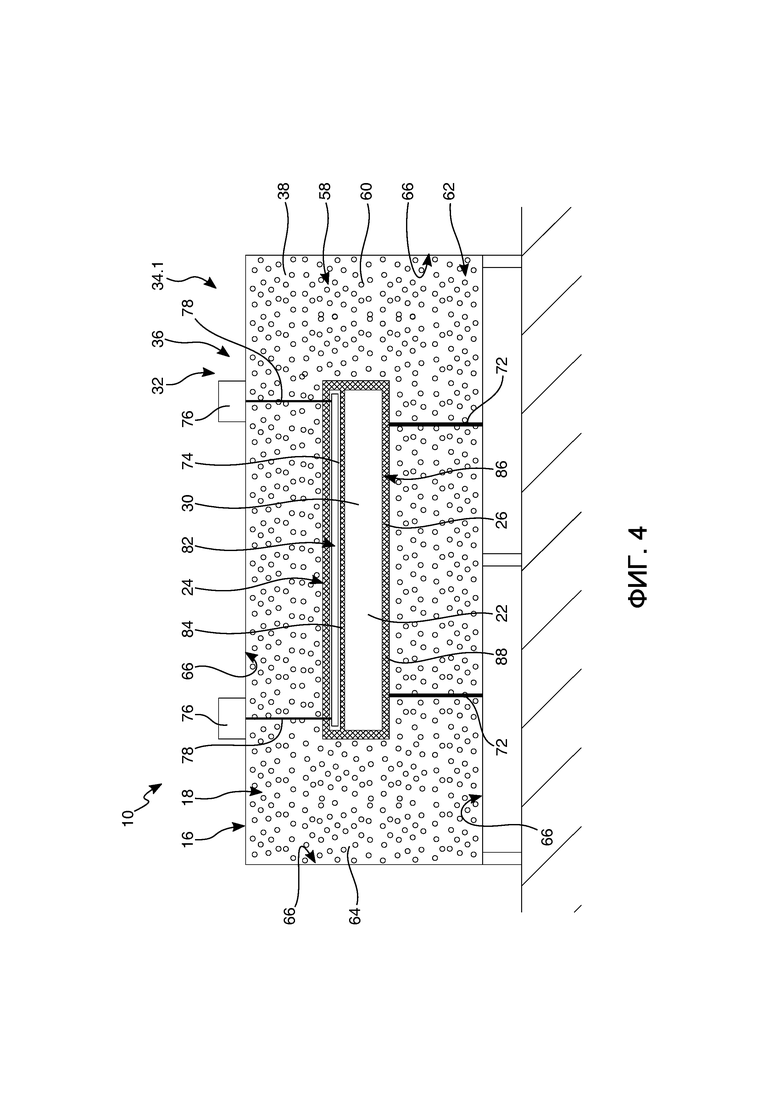

ФИГ. 4 - соответствующий поперечный разрез второго варианта осуществления печи;

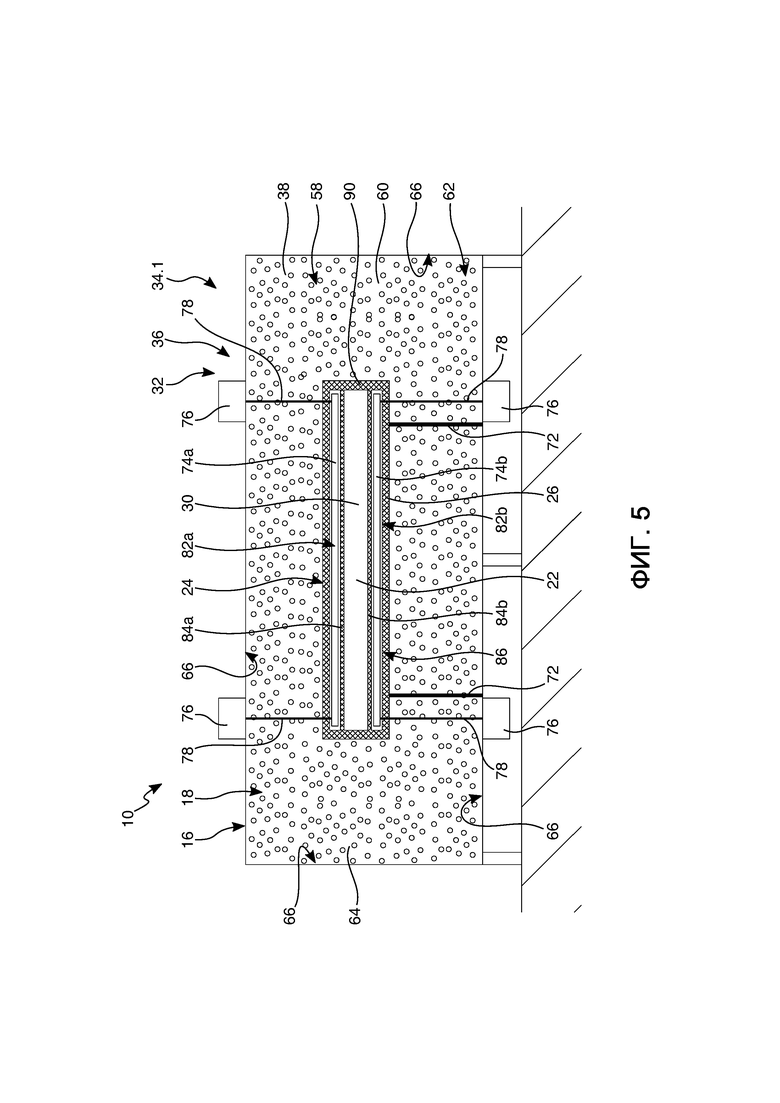

ФИГ. 5 - соответствующий поперечный разрез третьего варианта осуществления печи.

Осуществление изобретения

На чертежах показана печь 10 для термической обработки материала, который в вариантах осуществления, показанных на ФИГ. 1-5, представляет собой волокна 12, например, волокна 14 из окисленного полиакрилонитрила, которые далее называются окисленными волокнами 14 ПАН.

Печь 10 содержит корпус 16 печи, который ограничивает внутреннее пространство 18. В описанных вариантах осуществления корпус 16 печи выполнен из стали. Корпус 16 печи имеет на одной торцевой стороне вход 20 прохода для волокон, видимый только на ФИГ. 2, а на противоположной торцевой стороне - выход прохода для волокон, который является невидимым на чертежах по причине показанных видов. За исключением указанных проходов корпус 16 печи является газонепроницаемым.

Во внутреннем пространстве 18 корпуса 16 печи находится рабочая камера 22, которая, в свою очередь, ограничена корпусом 24 рабочей камеры в виде муфеля 26. Корпус 24 рабочей камеры имеет прямоугольное поперечное сечение, однако, возможны и другие формы, например, криволинейное или круговое поперечное сечение. В показанном варианте осуществления муфель 26 выполнен из графита. Корпус 24 рабочей камеры, т.е. муфель 26, на одной торцевой стороне имеет впускное отверстие 28 для волокон, которое также можно видеть только на ФИГ. 2, а на противоположной торцевой стороне - выпускное отверстие для волокон, также невидимое на чертежах. Во время работы печи 10 в рабочей камере 22 устанавливается атмосфера 30 рабочей камеры.

Печь 10 содержит нагревательную систему 32, при помощи которой осуществляется нагревание атмосферы 30 рабочей камеры. При этом в рабочей камере 22 между впускным отверстием 28 для волокон и выпускным отверстием для волокон муфеля 26 образованы следующие друг за другом зоны 34 нагрева, при этом на ФИГ. 1 можно видеть пять зон 34.1, 34.2, 34.3, 34.4 и 34.5 нагрева. Температура от одной зоны нагрева к другой повышается таким образом, чтобы в рабочей камере 22 имелся температурный градиент примерно от 800°С до примерно 1800°С. За каждой зоной 34 нагрева закреплено отдельное нагревательное устройство 36, которое нагревает муфель 26 в соответствующей зоне 34 нагрева, как это, по существу, хорошо известно. Печь 10 содержит изоляционный слой 38, который обеспечивает теплоизоляцию рабочей камеры 22.

Нагревательные устройства 36 и изоляционный слой 38 более подробно описаны далее со ссылками на ФИГ. 3-5

Со стороны входа печь 10 содержит входной шлюз 40 с отдельным корпусом 42 шлюза, а также невидимый по причине показанных видов выходной шлюз также с отдельным корпусом шлюза. Через невидимый выходной шлюз во внутреннее пространство 18 корпуса 16 печи и, следовательно, также в рабочую камеру 22, при помощи устройства 44 подачи инертного газа подается инертный газ 46, таким образом, термическая обработка окисленных волокон 14 ПАН осуществляется в атмосфере инертного газа. Как указано выше, на практике при температурах более 1800°С в качестве инертного газа применяется азот N2 или аргон Ar. Атмосфера 30 рабочей камеры представляет собой смесь инертного газа и пиролизного газа, выделяющегося при обработке окисленных волокон 14 ПАН.

Кроме того, печь 10 содержит вытяжную систему, обозначенную в целом ссылочным номером 48, при помощи которой атмосфера 30 может отсасываться из рабочей камеры 22. В показанном варианте осуществления между входным шлюзом 40 и корпусом 16 печи можно видеть проходное защитное ограждение 50 вытяжного устройства 52 вытяжной системы 48, которое ограничивает проточную камеру 54. Эта проточная камера 54 имеет с одной стороны газонепроницаемое соединение с входным шлюзом 40, а с другой стороны - газонепроницаемое соединение с корпусом 16 печи, поэтому инертный газ 46 может проходить из входного шлюза 40 через проточную камеру 54 в рабочую камеру 22.

Окисленные волокна 14 ПАН при помощи специально не показанной, но хорошо известной системы подачи в виде волокнистого ковра 56 подаются через входной шлюз 40, через проточную камеру 54 и далее через вход 20 прохода для волокон корпуса 16 печи в ее внутреннее пространство 18, а оттуда через входное отверстие 26 для волокон корпуса 24 рабочей камеры направляются в рабочую камеру 22. Волокнистый ковер 56 проходит через рабочую камеру 22 и образованные в ней зоны 34 нагрева, а затем через выпускное отверстие для волокон корпуса 24 рабочей камеры и через выход прохода для волокна корпуса 16 печи и, наконец, через соединенный с ним выходной шлюз выводится из печи 10.

Таким образом, печь 10 выполнена в виде печи непрерывного действия. Для других материалов, отличных от волокон 12, печь в не показанном специально варианте осуществления может иметь конструкцию порционной печи (или печи периодического действия). В этом случае материал через показанные проходы вводится рабочую камеру 22 и выводится из нее по окончании обработки.

Вышеуказанный изоляционный слой 38 представляет собой изоляционный наполнитель 58, состоящий из твердотельного материала 60 в виде частиц. На практике такой твердотельный материал 60 в виде частиц представляет собой сыпучий материал.

Изоляционный наполнитель 58 находится в изоляционной камере 62, которая по меньшей мере частично окружает корпус 24 рабочей камеры. В показанных вариантах осуществления изоляционная камера 62 по меньшей мере частично прилегает к корпусу 24 рабочей камеры.

В показанных вариантах осуществления изоляционная камера 62 выполнена в виде кольцевой камеры 64, наружная граница которой образована соответствующими частями 66 корпуса 16 печи. В направлении входного шлюза 40 и выходного шлюза кольцевая камера 64 закрыта кольцевыми стенками 68, из которых одну соответствующую кольцевую стенку 68 можно видеть на ФИГ. 2.

Изоляционный наполнитель 58 вначале при открытой крышке корпуса, которая специально не показана, засыпается в изоляционную камеру 62 и уплотняется трамбовками. Уплотнение изоляционного наполнителя 58 может быть также осуществлено при помощи вибрации. Для этого части корпуса 16 печи могут быть снаружи в течение некоторого времени подвергнуты колебаниям. В качестве альтернативы вибратор может быть также установлен в изоляционном наполнителе 58.

С течением времени изоляционный наполнитель 58 уплотняется вследствие смены температуры, обусловленной производственными требованиями, при нагревании и остывании печи. Кроме того, возможна потеря материала в результате реакций с атмосферой. Это происходит прежде всего при высоких температурах более 1800°С.

Для того чтобы компенсировать дополнительным материалом такое уплотнение или такую потерю материала, корпус 16 печи содержит закрывающиеся входные отверстия 70, например, в виде входных штуцеров, которые можно видеть только на ФИГ. 1. Изоляционная камера 62 при помощи перегородок может быть разделено на изоляционные участки, доступ к которым может осуществляться через соответствующие входные отверстия 70. При этом каждая зона 34 нагрева может иметь, например, такой отдельный изоляционный участок.

Дополнительный твердотельный материал 60 в виде частиц может быть также уплотнен при помощи трамбовки и/или вибрации, как описано выше.

Твердотельный материал 60 в виде частиц может представлять собой гранулированный материал, в частности, в виде зернистого материала, материала в виде порошка или пудры. В качестве альтернативы твердотельный материал в виде частиц может быть также переработан в пеллетный материал. Особенно высокий эффект теплоизоляции т.е. плохую теплопроводность, обеспечивает сажевый материал, в частности сажевый материал с содержанием углерода более, чем 99,5%, который представляет собой предпочтительно газовую сажу, печную сажу, пламенную сажу, сажу, полученную расщеплением углеводородов, ацетиленовую сажу, термическую сажу, канальную сажу или смесь, состоящую из нескольких таких видов сажи.

Во всех вариантах осуществления, показанных на ФИГ. 2-5, корпус 24 рабочей камеры, т.е. муфель 26, установлен на опорах 72, которые проходят вниз через изоляционную камеру 62 и закреплены в нижней части корпуса 16 печи. В некоторых случаях достаточно крепления корпуса 24 рабочей камеры к корпусу 16 печи со стороны входа и выхода, при этом можно отказаться от опор 72.

На ФИГ. 2 и 3 показан первый вариант осуществления печи 10, в котором изоляционная камера 62 полностью окружает по периметру корпус 24 рабочей камеры и полностью прилегает по периметру к корпусу 24 рабочей камеры. Это можно видеть на ФИГ. 3. В этом случае изоляционная камера 62 для изоляционного наполнителя 58 ограничена по периметру соответствующими частями 66 корпуса 16 печи с одной стороны, и корпусом 24 рабочей камеры, т.е. муфелем 26, с другой стороны.

Нагревательное устройство 36 для каждой зоны 34 нагрева содержит нагревательный элемент 74, который расположен в рабочей камере 22. Нагревательный элемент 74 в показанном варианте осуществления выполнен в виде пластины. В качестве материала для нагревательного элемента 74 могут быть использованы, например, графит или композитные материалы в виде графита, армированного углеволокном. Нагревательные элементы 74 подключаются известным способом через нагревательные модули, которые присутствуют снаружи корпуса 16 печи и специально не показаны, и которые соединены с нагревательными элементами 74 через соединительные головки 76 и электропроводные соединительные болты 78, при этом соединительные болты 78 проходят сквозь корпус 24 рабочей камеры, изоляционную камеру 62 и корпус 16 печи.

В варианте осуществления, показанном на ФИГ. 2 и 3, корпус 24 рабочей камеры выполнен в виде однокамерного корпуса 80, который является единственным ограничивающим рабочую камеру 22.

Во втором варианте осуществления печи 10, показанном на ФИГ. 4, нагревательная камера 82, в которой расположен нагревательный элемент 74, прилегает к рабочей камере 22. При этом нагревательная камера 82 отделена от рабочей камеры 24 перегородкой 84.

Для этого корпус 24 рабочей камеры, т.е. муфель 26, выполнен в виде многокамерного корпуса 86, в данном случае - в виде двухкамерного корпуса 88, который с одной стороны ограничивает рабочую камеру 22, а с другой стороны -нагревательную камеру 82.

В одном специально не показанном измененном варианте осуществления нагревательная камера 82 также может быть ограничена отдельным корпусом, который установлен на корпусе 24 рабочей камеры.

Нагревательная камера 82 расположена на верхней стороне рабочей камеры 22. В одном специально не показанном измененном варианте осуществления нагревательная камера 82 вместе с нагревательным элементом 74 может быть также расположена на нижней стороне рабочей камеры 22.

В третьем варианте осуществления печи 10, показанном на ФИГ. 5, нагревательная камера, расположенная на верхней стороне рабочей камеры 22, представляет собой первую нагревательную камеру 82а, а установленный в ней нагревательный элемент является первым нагревательным элементом 74а. Перегородка представляет собой первую перегородку 84а. Кроме того, к рабочей камере 22 прилегает вторая нагревательная камера 82b, в которой установлен второй нагревательный элемент 74b. Вторая нагревательная камера 82b отделена от рабочей камеры 24 второй перегородкой 84b.

Для этого корпус 24 рабочей камеры, т.е. муфель 26, также выполнен в виде многокамерного корпуса 86, в данном случае - в виде трехкамерного корпуса 90, который с одной стороны ограничивает рабочую камеру 22, а с другой стороны - как первую нагревательную камеру 82а, так и вторую нагревательную камеру 82b.

В одном специально не показанном измененном варианте осуществления, соответственно, первая нагревательная камера 82а и/или вторая нагревательная камера 82b могут быть ограничены отдельными корпусами, которые прикреплены к корпусу 24 рабочей камеры.

Вторая нагревательная камера 82b расположена на нижней стороне рабочей камеры 22.

В специально не показанных измененных вариантах осуществления альтернативно или дополнительно к нагревательным камерам 82 или 82а и 82b могут быть предусмотрены одна или несколько нагревательных камер, расположенных с боковой стороны рядом с рабочей камерой 22, в которых установлены вертикально ориентированные нагревательные элементы.

В вариантах осуществления с нагревательной камерой 82 или с нагревательными камерами 82а, 82b, соответственно, невозможно, чтобы изоляционная камера 62 или изоляционный наполнитель 58 полностью прилегали в окружном направлении к рабочей камере 22. В области нагревательных камер 82, 82а и 82b они расположены между рабочей камерой 22 и изоляционной камерой 62 с изоляционным наполнителем 58.

В одном также специально не показанном измененном варианте осуществления волокна 12 проходят поперек всей печи 10 или по меньшей мере поперек рабочей камеры 22 в вертикальном направлении. В этом случае нагревательные элементы 74, 74а и 74b и соответствующие нагревательные камеры 82, 82а и 82b также расположены не горизонтально, а вертикально.

В одном также специально не показанном измененном варианте осуществления корпус 16 печи может, в свою очередь, содержать дополнительную теплоизоляцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ТОНКОГО ПОЛОТНА ВОЛОКОН, СОДЕРЖАЩЕГО ДЛИННЫЕ НАТУРАЛЬНЫЕ ВОЛОКНА, СООТВЕТСТВУЮЩИЕ УСТРОЙСТВО И ПОЛОТНО | 2012 |

|

RU2617667C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ГАЗА В ПЕЧИ ДЛЯ ВЫТЯЖКИ ВОЛОКНА | 2019 |

|

RU2792664C2 |

| ПЕЧЬ КАРБОНИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2046846C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

| КОМПЛЕКСНАЯ ЭЛЕКТРОПРОВОДЯЩАЯ НИТЬ | 1999 |

|

RU2161664C1 |

| ОПТИЧЕСКОЕ ВОЛОКНО С ВЫСОКИМ СОДЕРЖАНИЕМ ХЛОРА И МАЛЫМ КОЭФФИЦИЕНТОМ ЗАТУХАНИЯ | 2015 |

|

RU2706849C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2018 |

|

RU2773163C2 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ ФОРМОВАННОЕ ИЗДЕЛИЕ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ | 2017 |

|

RU2709631C1 |

| Способ безостаточной утилизации углеродосодержащих отходов и устройство для его осуществления | 2020 |

|

RU2738841C1 |

| КОМПОЗИТНЫЙ СТЕРЖЕНЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2567876C2 |

Изобретение относится к печи для термической обработки. Описана печь для термической обработки, в частности для карбонизации и/или графитизации, материала, в частности волокон, в частности волокон из окисленного полиакрилонитрила, содержащая корпус печи; расположенную во внутреннем пространстве корпуса печи рабочую камеру, которая ограничена корпусом рабочей камеры, и в которую может быть помещен обрабатываемый материал; нагревательную систему, при помощи которой предусмотрена возможность нагрева атмосферы в рабочей камере; изоляционный слой, обеспечивающий теплоизоляцию рабочей камеры, причем изоляционный слой представляет собой изоляционный наполнитель, состоящий из твердотельного материала в виде частиц, причем твердотельный материал в виде частиц изоляционного наполнителя является уплотненным, причем твердотельный материал в виде частиц представляет собой сажевый материал с содержанием углерода более чем 99,5%. Технический результат - обеспечение печи, обеспечивающей энергоэффективный режим эксплуатации. 13 з.п. ф-лы, 5 ил.

1. Печь для термической обработки, в частности для карбонизации и/или графитизации, материала, в частности волокон (12), в частности волокон (14) из окисленного полиакрилонитрила (ПАН), содержащая

корпус (16) печи;

расположенную во внутреннем пространстве (18) корпуса (16) печи рабочую камеру (22), которая ограничена корпусом (24) рабочей камеры, и в которую может быть помещен обрабатываемый материал;

нагревательную систему (32), при помощи которой предусмотрена возможность нагрева атмосферы (30) в рабочей камере (22);

изоляционный слой (38), обеспечивающий теплоизоляцию рабочей камеры (22),

причем

изоляционный слой (38) представляет собой изоляционный наполнитель (58), состоящий из твердотельного материала (60) в виде частиц,

отличающаяся тем, что

твердотельный материал (60) в виде частиц изоляционного наполнителя (58) является уплотненным,

причем твердотельный материал (60) в виде частиц представляет собой сажевый материал с содержанием углерода более чем 99,5%.

2. Печь по п. 1, отличающаяся тем, что твердотельный материал (60) в виде частиц представляет собой гранулированный материал, в частности, в виде зернистого материала, материала в виде порошка или пудры, или в виде материала, переработанного в пеллеты.

3. Печь по п. 1, отличающаяся тем, что указанный сажевый материал представляет собой газовую сажу, печную сажу, пламенную сажу, сажу, полученную расщеплением углеводородов, ацетиленовую сажу, термическую сажу, канальную сажу или смесь этих нескольких видов сажи.

4. Печь по одному из пп. 1-3, отличающаяся тем, что изоляционный наполнитель (58) находится в изоляционной камере (62), которая по меньшей мере частично окружает корпус (24) рабочей камеры.

5. Печь по п. 4, отличающаяся тем, что изоляционная камера (62) выполнена в виде кольцевой камеры (64), наружная граница которой образована соответствующими частями (66) корпуса (16) печи.

6. Печь по п. 4 или 5, отличающаяся тем, что изоляционная камера (62) по меньшей мере частично прилегает к корпусу (24) рабочей камеры.

7. Печь по одному из пп. 1-6, отличающаяся тем, что нагревательная система (32) содержит по меньшей мере один нагревательный элемент (74), который установлен в рабочей камере (22).

8. Печь по одному из пп. 1-7, отличающаяся тем, что нагревательная система (32) содержит по меньшей мере один нагревательный элемент (74; 74а, 74b), который расположен в нагревательной камере (82; 82а, 82b), прилегающей к рабочей камере (22).

9. Печь по п. 8, отличающаяся тем, что нагревательная камера (82; 82а, 82b) расположена на верхней стороне или на нижней стороне рабочей камеры.

10. Печь по п. 8 или 9, отличающаяся тем, что указанный нагревательный элемент представляет собой первый нагревательный элемент (74а), а указанная нагревательная камера представляет собой первую нагревательную камеру (82а), при этом нагревательная система (32) содержит по меньшей мере один второй нагревательный элемент (74b), который расположен во второй нагревательной камере (82b), прилегающей к рабочей камере (22).

11. Печь по п. 10, отличающаяся тем, что первая нагревательная камера (82а) расположена на верхней стороне, а вторая нагревательная камера (82b) - на нижней стороне рабочей камеры (22).

12. Печь по одному из пп. 1-11, отличающаяся тем, что корпус (24) рабочей камеры выполнен в виде муфеля (26), в частности в виде муфеля (26) из графита.

13. Печь по одному из пп. 8-12, отличающаяся тем, что корпус (24) рабочей камеры ограничивает рабочую камеру (22) и одну или несколько нагревательных камер (82; 82а, 82b).

14. Печь по одному из пп. 1-13, отличающаяся тем, что указанная печь (10) представляет собой печь непрерывного действия, при этом обрабатываемый материал может быть пропущен через рабочую камеру (22).

| US 4900247 A1, 13.02.1990 | |||

| JP 2004205068 A, 22.07.2004 | |||

| JP 2008082611 A, 10.04.2008 | |||

| EP 252506 A2, 13.01.1988 | |||

| СТЕКЛООЧИСТИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2175923C2 |

| JP S5643423 A, 22.04.1981 | |||

| JP H04163321 A, 08.06.1992 | |||

| US 2003189965 A1, 09.10.2003 | |||

| DE 202017107588 U1, 15.02.2018 | |||

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| ВЫПАРНОЙ АППАРАТ | 1991 |

|

RU2034597C1 |

| RU 94045989 A1, 20.08.1996. | |||

Авторы

Даты

2023-05-03—Публикация

2019-03-29—Подача