Изобретение относится к шлифовальному кругу с признаками ограничительной части п. 1 формулы, а также к применению указанного шлифовального круга.

Шлифовальные круги, состоящие из единственного однородного слоя абразивного материала, общеизвестны. Например, в документе WO 2006/079444 А1 описан шлифовальный круг с однородным слоем алмазосодержащего абразивного зерна в связке из синтетической смолы для шлифования керамических шариков. При этом шлифовальный круг нагружается в осевом направлении, а керамические шарики катятся по ориентированным концентрично оси вращения канавкам.

Многослойные шлифовальные круги также известны, например из документа JP 2003300166 А1. В нем описан шлифовальный круг из трех слоев, расположенных в осевом направлении друг на друге по типу сэндвича. Шлифовальный круг является частью шлифовального устройства для точных прорезей в радиальном направлении. Соблюдение особенно точных размеров достигается за счет того, что средний слой с относительно грубым абразивным зерном изготавливается и алмаза, тогда как оба аксиально прилегающих к нему внешних слоя изготавливаются из абразивного зерна из алмаза меньшей зернистости. При использовании круга в результате износа обоих внешних слоев его шлифующая периферийная поверхность становится выпуклой, так что он сам центрирует себя в детали. Далее из документа CN 106944938 известен трехслойный шлифовальный круг, у которого оба внешних слоя содержат долю алмазного абразивного зерна, тогда как средний или внутренний слой содержит оксид алюминия и синтетическую смолу. Это строение улучшает отвод тепла через внутренний слой шлифовального круга.

Шлифовальные круги с матрицей, которая содержит алмазное абразивное зерно однородно или одинаково много во всех слоях, дороги в изготовлении. Трехслойный шлифовальный круг со средним или внутренним слоем, свободным от алмазного абразивного зерна, не подходит для шлифования керамических шариков.

Задачей изобретения является создание, по меньшей мере, трехслойного шлифовального круга, который был бы дешевле в изготовлении по сравнению с уровнем техники и который предназначен для эффективного шлифования керамических шариков.

Эта задача решается посредством шлифовального круга, охарактеризованного признаками п. 1 формулы и применения указанного шлифовального круга.

Поскольку шлифовальный круг снабжен средним или внутренним слоем и, по меньшей мере, двумя внешними слоями, а внутренний слой содержит более высокую долю алмаза в абразивном зерне, чем оба граничащих непосредственно с внутренним слоем внешних слоя, возможна экономия алмазного абразивного зерна по сравнению со шлифовальными кругами однородного строения или такими шлифовальными кругами, слои которых отличаются только размером зерна, а не содержанием алмаза. Кроме того, такой шлифовальный круг может использоваться предпочтительно для шлифования керамических шариков, т.к. во вступающем в контакт с шариками внешнем слое быстро образуются требуемые направляющие канавки, а внутренний слой должен действовать преимущественно или исключительно абразивно, т.е. вызывает собственно процесс шлифования.

Предпочтительно, по меньшей мере, внутренний слой выполнен с абразивным зерном в связке из синтетической смолы. Далее предпочтительно, если оба внешних слоя, граничащих непосредственно соответственно на одной плоской стороне внутреннего слоя с ним, имеют одинаковое абразивное зерно и если, в частности, оба внешних слоя имеют одинаковую толщину в осевом направлении.

При своем применении для шлифования шариков новый шлифовальный круг наклеивается преимущественно внешней плоской стороной на металлическую несущую плиту. Прилегающий непосредственно к несущей плите внешний слой не используется тогда для шлифования шариков или чтобы направлять их. Однако оказалось предпочтительным предусмотреть этот слой, лежащий напротив выполненного конструктивно одинаковым другого внешнего слоя, т.к. это позволяет минимизировать коробление всего шлифовального круга и, в частности, внутреннего слоя во время изготовления.

Ниже пример осуществления изобретения описан со ссылкой на чертежи, на которых представлено следующее:

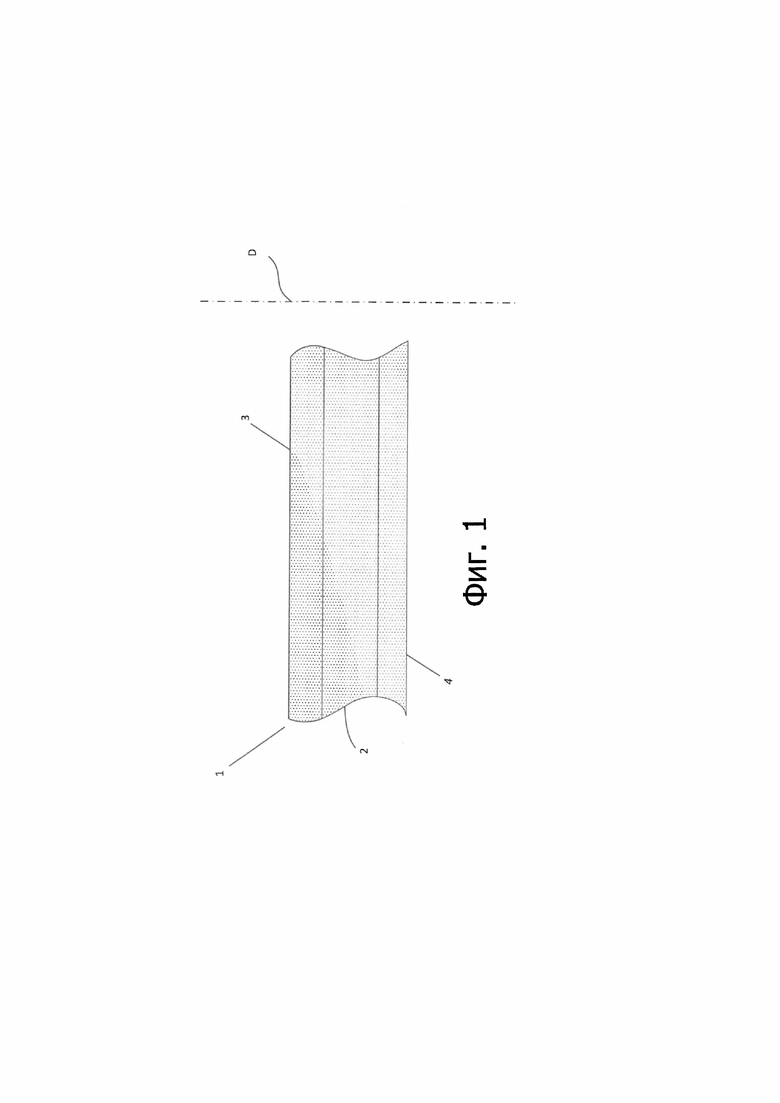

- фиг. 1: фрагмент трехслойного шлифовального круга при виде в радиальном направлении;

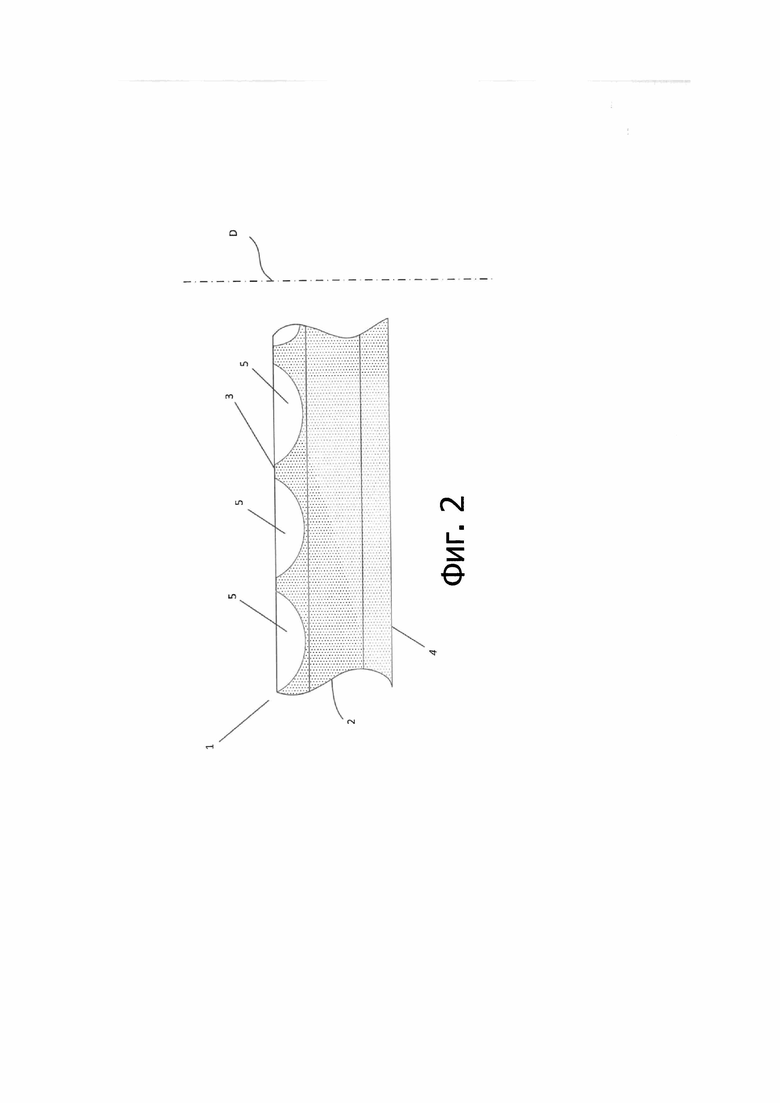

- фиг. 2: шлифовальный круг по фиг. 1 с подготовленными направляющими канавками для применения при шлифовании шариков;

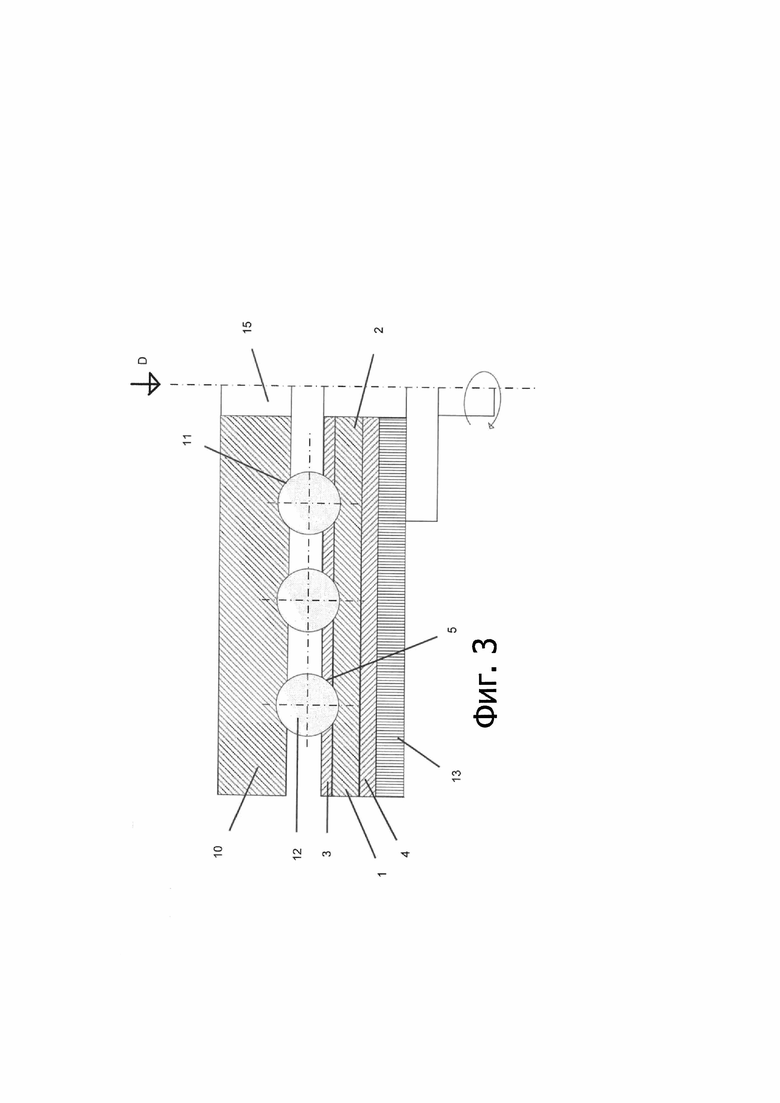

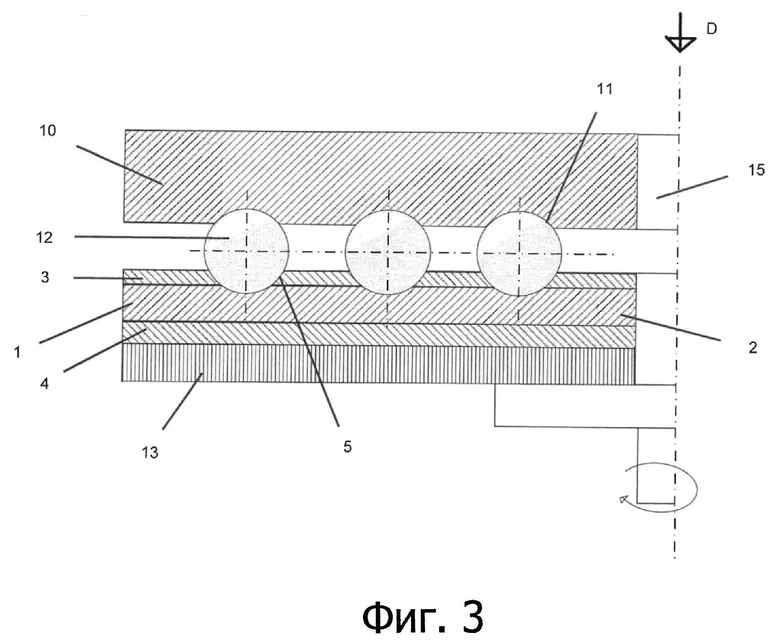

- фиг. 3: шлифовальный круг по фиг. 1 и 2 при его применении при шлифовании шариков в соответствующем устройстве.

На фиг. 1 схематично в сечении изображен фрагмент заявленного шлифовального круга 1. Он содержит внутренний слой 2, расположенный по типу сэндвича между первым 3 и вторым 4 внешними слоями. Внутренний слой 2 имеет более высокую долю алмаза в абразивном зерне, чем оба внешних слоя 3, 4. Например, внутренний слой 2 может иметь долю алмаза в абразивном зерне 50 мас.%, 75 мас.% или же 90 мас.%. У этих данных речь идет о доли в абразивном зерне без матрицы связки. В одном предпочтительном варианте абразивное зерно может состоять из алмаза также на 100%. Зернистость абразивного зерна здесь несущественна для изобретения. Подходящая зернистость известна из уровня техники.

Оба внешних слоя 3, 4 выполнены, в основном, одинаковыми. Они также содержат абразивное зерно, правда с меньшей долей алмаза или вообще без нее. Так, содержание алмаза в этих обоих слоях может составлять менее 50 мас.%, в частности, менее 25 мас.% и даже менее 10 мас.%. В одном предпочтительном варианте оба внешних слоя 3, 4, в основном, свободны от алмазного абразивного зерна, т.е. за исключением неизбежных в процессе изготовления примесей или следов.

Если внутренний слой 2 изготовлен не на 100% из алмазного абразивного зерна, необходимые, в целом, до 100% доли могут быть дополнены более дешевым абразивным зерном, например корундом (Al2O3), в частности белым корундом, карбидом кремния (SiС), или же любым другим известным абразивным зерном. Оба внешних слоя содержат также традиционное абразивное зерно. В частности, в варианте, в котором оба внешних слоя 3, 4 свободны от алмазного абразивного зерна, все абразивное зерно выбрано из более дешевого материала, такого как корунд, SiС, иного абразивного зерна или смеси рассматриваемых, не содержащих алмаз абразивных зерен.

Внутренний 2 и внешние 3, 4 слои изготавливаются методом горячего прессования в связке из синтетической смолы. Соотношение между абразивным зерном и синтетической смолой выбирается подходящим образом, как это принято в уровне техники. Объем пор заявленного шлифовального круга составляет преимущественно 3-10%.

За счет идентичного, в основном, строения обоих внешних слоев достигается то, что шлифовальный круг во время или после изготовления, например на этапе охлаждения, практически не коробится. У шлифовального круга с нанесенным только на одну сторону внешним слоем вследствие разных теплопроводности и теплоемкости, а также вследствие разного теплового расширения материалов следует считаться с короблением.

Шлифовальный круг является дискообразным кругом, выполненным вращательно-симметричным оси D.

Толщина в направлении оси D может быть выбрана в зависимости от назначения. Следовательно, размеры круга и отдельных слоев 2, 3, 4 могут выбираться в зависимости от ситуации применения. Диаметр круга также можно выбрать и привести в соответствие с потребностями шлифовального станка. В частности, толщина внешних слоев 3, 4 может быть меньше толщины внутреннего слоя 2, т.к. они служат, главным образом, для стабилизации шлифовального круга. Слой 3, служащий в качестве входного слоя для керамических шариков, сошлифовывается после горячего прессования до размера, который целесообразен для применения, т.е. для шлифуемых диаметров шариков.

На фиг. 1 шлифовальный круг 1 из фиг. 1 изображен также в разрезе в виде фрагмента. Здесь в сечении видно, что верхний внешний слой 3 по сравнению с исходной ситуацией на фиг. 1 снабжен впоследствии (после горячего прессования) направляющими канавками 5, которые подготавливают шлифовальный круг 1 для применения при шлифовании шариков. Направляющие канавки 5 являются концентричными, кругообразно огибающими канавками, которые расположены на внешней поверхности внешнего слоя 3 и ориентированы симметрично и концентрично оси D вращения.

На фиг. 3 изображено применение заявленного шлифовального круга 1 при шлифовании шариков на станке с вертикальной приводной осью. На фиг. 3 схематично при виде сбоку изображено устройство для шлифования шариков. При этом предусмотрен неподвижный направляющий диск 10 преимущественно из стальной отливки. Он имеет на своей нижней стороне огибающие направляющие канавки 11, по которым направляется множество шлифуемых шариков 12. С нижней стороны предусмотрена несущая тарелка 13 с расположенным на ней шлифовальным кругом 1 с внутренним 2 и обоими внешними 3, 4 слоями, который приводится во вращение приводным валом 15.

Для шлифования с верхней стороны на неподвижный направляющий диск 10 оказывается давление Р. Несущая плита 13 приводится посредством привода во вращение, в результате чего шарики 12 катятся по направляющим канавкам 11 и, в частности, также по направляющим канавкам 15 шлифовального круга 1. В то время как направляющие канавки в первом внешнем слое 3 еще принимают никакого заметного участия в съеме материала керамических шариков, эффективный процесс шлифования начинается тогда, когда шарики 12 обработаны слоем 3 и вступают в контакт с алмазосодержащим слоем 2. Разность скоростей на различных участках направляющих канавок вызывает движение абразивного зерна относительно поверхности керамических шариков. Абразивное зерно приводит тогда к абразии поверхности шариков и, тем самым, к улучшению качества поверхности и формы шариков.

При этом заявленный шлифовальный круг может использоваться как на сферошлифовальном станке с вертикальным приводным валом, так и на сферошлифовальном станке с горизонтальным приводным валом.

Преимущество описанного шлифовального круга, в частности при его применении для шлифования шариков, заключается в том, что общая толщина внутреннего слоя 2 может использоваться для процесса шлифования. Изготовленные с более дешевым абразивным зерном внешние слои служат только для начального ведения заготовок шариков по направляющей канавке 5, а также для закрепления шлифовального круга на несущей тарелке 13. Несущий слой 4 обладает далее тем эффектом, что шлифующий алмазосодержащий слой 3 может использоваться вплоть до разрушения, благодаря чему, не как у однослойных кругов, достигается сокращение расхода алмазного материала. Если оба задания выполняются у однослойного шлифовального круга алмазным слоем, то расход алмазного абразивного зерна, в целом, выше, чем у описанного трехслойного шлифовального круга с внутренним слоем с более высокой долей алмаза. Далее более мягкий входной слой 2 приводит к тому, что процесс образования канавок происходит, во-первых, заметно быстрее, чем в твердом алмазном слое, а, во-вторых, уменьшается число партий шариков низкого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КЕРАМИЧЕСКИХ СФЕРИЧЕСКИХ ТЕЛ | 2006 |

|

RU2396160C2 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| Способ получения алмазосодержащего композиционного материала | 2018 |

|

RU2693885C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ С ПОЛИМЕРНОЙ СВЯЗКОЙ | 2012 |

|

RU2567165C2 |

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ СВЯЗКИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2191682C1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2023 |

|

RU2825806C1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

Группа изобретения относится к изготовлению многослойных шлифовальных кругов и может быть использована при изготовлении трехслойных дискообразных шлифовальных кругов, предназначенных для шлифования керамических шариков. Шлифовальный круг содержит по меньшей мере три плоских слоя (2, 3, 4), включающих внутренний слой (2) и два граничащих непосредственно с внутренним слоем (2) внешних слоя (3, 4), из которых по меньшей мере внутренний слой имеет долю алмазного абразивного зерна. Доля алмаза в абразивном зерне во внутреннем слое больше, чем во внешних слоях. Внешние слои (3, 4) имеют соответственно долю алмаза в абразивном зерне менее 90 мас.%. Обеспечивается эффективная обработка керамических шариков. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Трехслойный дискообразный шлифовальный круг (1), по меньшей мере с тремя плоскими слоями, включающими внутренний слой (2) и два граничащих непосредственно с внутренним слоем (2) внешних слоя (3, 4), из которых, по меньшей мере, внутренний слой (2) имеет долю алмазного абразивного зерна, причем доля алмаза в абразивном зерне во внутреннем слое (2) больше, чем во внешних слоях (3, 4), отличающийся тем, что внешние слои (3, 4) имеют соответственно долю алмаза в абразивном зерне менее 90 мас.%.

2. Шлифовальный круг по п. 1, отличающийся тем, что внутренний слой (2) имеет долю алмаза в абразивном зерне, по меньшей мере, 50 мас.%.

3. Шлифовальный круг по п. 1, отличающийся тем, что внутренний слой (2) имеет долю алмаза в абразивном зерне, по меньшей мере, 75 мас.%.

4. Шлифовальный круг по п. 1, отличающийся тем, что внутренний слой (2) имеет долю алмаза в абразивном зерне, по меньшей мере, 90 мас.%.

5. Шлифовальный круг по любому из пп. 1-4, отличающийся тем, что внешние слои (3, 4) имеют соответственно долю алмаза в абразивном зерне менее 75 мас.%.

6. Шлифовальный круг по любому из пп. 1-5, отличающийся тем, что внешние слои (3, 4) имеют соответственно долю алмаза в абразивном зерне менее 50 мас.%.

7. Шлифовальный круг по любому из пп. 1-6, отличающийся тем, что он содержит три содержащих абразивное зерно слоя (2, 3, 4).

8. Шлифовальный круг по любому из пп. 1-7, отличающийся тем, что внешние слои (3, 4) имеют одинаковую структуру и, в частности, одинаковую осевую толщину.

9. Шлифовальный круг по любому из пп. 1-8, отличающийся тем, что внутренний слой (2) и внешние слои (3, 4) содержат связующее из синтетической смолы.

10. Применение шлифовального круга (1) по любому из пп. 1-9 в качестве шлифовального круга для шлифования шариков (12).

11. Применение по п. 10, отличающееся тем, что шлифовальный круг (1) наклеен внешней стороной на металлическую несущую плиту.

| US 4131436 A, 26.12.1978 | |||

| EP 3015222 B1, 25.10.2017 | |||

| WO 2006079444 A1, 03.08.2006 | |||

| Способ фрезерования резьбы на токарном станке при помощи винтовых фрез | 1943 |

|

SU75603A1 |

| US 6596395 B1, 22.07.2003. | |||

Авторы

Даты

2023-05-04—Публикация

2020-08-21—Подача