Изобретение относится к области абразивной обработки и может быть использовано при изготовлении профильных шлифовальных кругов из сверхтвердых материалов (алмаза, нитрида бора) на металлической связке.

Известен способ изготовления алмазного инструмента по патенту РФ №2239548 с использованием электрохимических процессов (гальваническим методом), который может быть применен для изготовления профильных шлифовальных кругов, в том числе правящих роликов. Способ заключается в том, что на рабочей поверхности корпуса инструмента размещают смесь алмазных зерен и наполнителя, прикрепляют смесь металлом-связкой толщиной, равной меньше половины размера алмазных зерен, механически удаляют наполнитель и закрепляют (заращивают) алмазные зерна металлом-связкой на требуемую высоту, при этом наполнитель берут размером, в 1,5-5,0 раз превышающим размер алмазных зерен. Недостатком является низкая износостойкость кругов в виду слабого сопротивления гальванических связок абразивному износу и непрочного удержания зерна, а также низкая размерная точность профиля вследствие расположения режущих кромок алмазов на разной высоте над поверхностью связки.

Наиболее близким является способ изготовления профильных шлифовальных кругов по патенту РФ 2364497. Способ предусматривает предварительное профилирование рабочей поверхности круга путем теплового разрушения связки при электроэрозионном воздействии на поверхность круга и окончательное профилирование круга пластическим деформированием рабочей поверхности накатным роликом, которое обеспечивает вдавливание выступающих зерен шлифовального материала в связку и приводит к образованию профиля круга, эквидистантного линии профиля ролика.

Недостатком прототипа является многоэтапность и трудоемкость способа. Основным недостатком является перемещение зерен сверхтвердого материала относительно металлической связки (их вдавливание) при обкатке роликом. Известно, что сверхтвердые материалы (алмаз, нитрид бора) образуют с металлическими связками ковалентные связи. При вдавливании зерен эти связи нарушаются. В результате зерна сверхтвердого материала удерживаются в связке только механически, за счет погруженности в связку. Не имея со связкой химических связей, зерна выкрашиваются при шлифовании, в результате стойкость шлифовального круга снижается.

Задачей изобретения является усовершенствование способа изготовления профильных шлифовальных кругов из сверхтвердых материалов.

Техническим результатом является повышение стойкости профильных шлифовальных кругов из сверхтвердых материалов, а также снижение трудоемкости их производства.

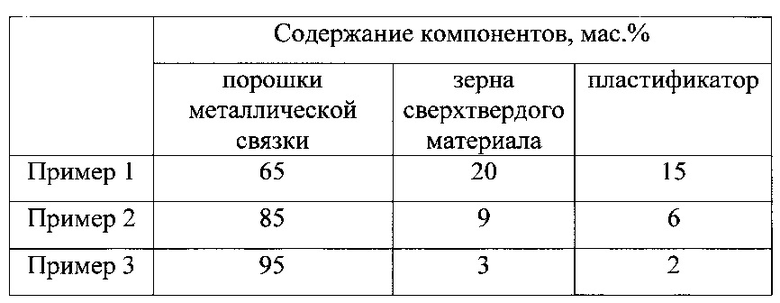

Технический результат достигается тем, что способ изготовления профильных шлифовальных кругов из сверхтвердых материалов включает профилирование рабочей поверхности шлифовального круга с помощью накатного ролика, при этом профилирование осуществляется путем накатывания на заготовку пастообразной смеси, затем заготовку высушивают и спекают, при этом пастообразная смесь содержит следующие компоненты в следующем соотношении, мас. %: порошок металлической связки 65-95; зерна сверхтвердого материала 3-20; пластификатор 2-15.

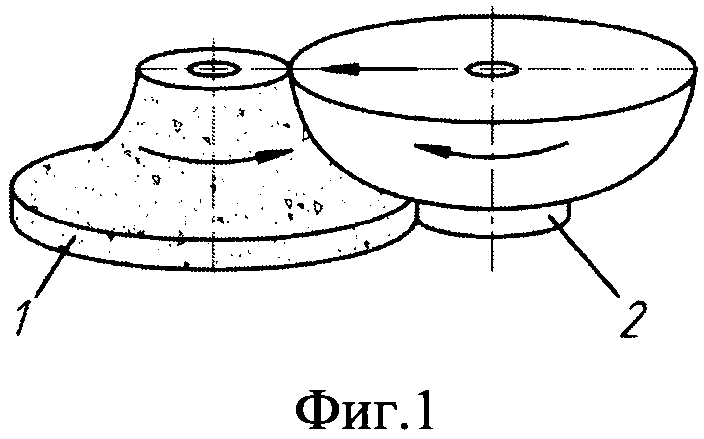

Пластификатор выбирают из группы, включающей водный раствор поливинилового спирта, раствор каучука в бензине, жидкое стекло. Накатку ведут при вращении заготовки 1 и накатного ролика 2 во встречных направлениях (фиг. 1) или при вращении накатного ролика 2 вокруг неподвижной заготовки 1 (фиг. 2).

Пастообразную смесь подают в зазор между заготовкой и накатным роликом во время накатки или наносят на заготовку до накатки.

Спекание заготовки с накатанной смесью проводят в вакууме или в защитной атмосфере при температуре 700-1100°С в течение 0,25-3 ч.

При нагреве пластификатор разлагается и испаряется, металлические порошки спекаются и образуют связку шлифовального круга. Между зернами сверхтвердого материала и металлической связкой образуются химические связи, что способствует прочному удержанию зерен на рабочей поверхности шлифовального круга. В результате стойкость профильных шлифовальных кругов значительно повышается.

Предлагаемый способ изготовления шлифовальных кругов не предусматривает пластического деформирования алмазосодержащего слоя с приложением большого усилия. Вследствие этого способ не требует сложного специального оборудования и является значительно менее трудоемким по сравнению с прототипом.

Пример. Изготавливают профильный шлифовальный круг для обработки архитектурных деталей из природного камня. Готовят смесь порошка металлической связки, алмазов и пластификатора, содержание компонентов смеси выбирают из таблицы. Порошок металлической связки состоит из сплава, содержащего олово, медь, кобальт и вольфрам.

С порошком металлической связки смешивают алмазы марки АС150 с размером зерна 400/315 мкм (ГОСТ 9206-80). В качестве пластификатора в смесь вводят 5%-ный водный раствор поливинилового спирта. Полученную пастообразную смесь перед накаткой наносят с помощью шпателя на заготовку, которая представляет собой корпус шлифовального круга, изготовленный из стали 45. Накатку ведут с помощью фасонного накатного ролика, соответствующего профилю получаемого шлифовального круга. После накатки заготовку высушивают для удаления влаги и спекают в вакууме при температуре 820°С в течение 0,5 ч.

При спекании между алмазами и металлической связкой образуются химические связи, которые способствуют прочному удержанию алмазов и препятствуют их выкрашиванию под действием нагрузок при работе шлифовального круга. Сравнительные испытания показывают, что стойкость профильных кругов, изготовленных данным способом, в 2-3 раза выше по сравнению с кругами, изготовленными по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2216435C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| Способ профилирования шлифовального круга | 1988 |

|

SU1645117A1 |

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ ПАЙКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2588928C1 |

| Способ изготовления профильного шлифовального круга на металлической связке | 1977 |

|

SU691288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ АБРАЗИВНЫХКРУГОВ | 1968 |

|

SU218004A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ накатывания профильных кругов из сверхтвердых материалов | 1990 |

|

SU1810194A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении профильных шлифовальных кругов из сверхтвердых материалов, в частности алмаза, нитрида бора, на металлической связке. Осуществляют профилирование рабочей поверхности шлифовального круга с помощью накатного ролика путем накатывания на заготовку шлифовального круга пастообразной смеси, содержащей порошок металлической связки, зерна сверхтвердого материала и пластификатор. После этого заготовку высушивают и спекают. В результате повышается стойкость профильных шлифовальных кругов из сверхтвердых материалов, а также снижается трудоемкость их производства. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов, включающий профилирование рабочей поверхности шлифовального круга с помощью накатного ролика, отличающийся тем, что профилирование осуществляют путем накатывания на заготовку шлифовального круга пастообразной смеси, затем заготовку высушивают и спекают, при этом пастообразная смесь содержит компоненты в следующем соотношении, мас. %:

2. Способ по п. 1, отличающийся тем, что пластификатор выбирают из группы, включающей водный раствор поливинилового спирта, раствор каучука в бензине и жидкое стекло.

3. Способ по п. 1, отличающийся тем, что накатку ведут при вращении заготовки и накатного ролика во встречных направлениях или при вращении накатного ролика вокруг неподвижной заготовки.

4. Способ по п. 1, отличающийся тем, что пастообразную смесь подают в зазор между заготовкой и накатным роликом во время накатки или наносят на заготовку до накатки.

5. Способ по п. 1, отличающийся тем, что спекание проводят в вакууме или в защитной атмосфере при температуре 700-100°C в течение 0,25-3 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ накатывания профильных кругов из сверхтвердых материалов | 1990 |

|

SU1810194A1 |

| Способ изготовления профильного шлифовального круга | 1982 |

|

SU1073083A1 |

| Способ определения стадии развития пеллюцидной маргинальной дегенерации роговицы | 2021 |

|

RU2777260C1 |

Авторы

Даты

2017-07-07—Публикация

2016-03-24—Подача