[0001] Данная заявка имеет приоритет по двум следующим китайским патентным заявкам, каждая из которых включена в настоящий документ путем ссылки:

1) Китайская патентная заявка No. 201911237031.8 под заголовком "ЭЛЕКТРОННЫЙ СТЕПЛЕР И СИСТЕМА ЕГО УПРАВЛЕНИЯ", зарегистрированная Китайской национальной администрацией по интеллектуальной собственности 5 декабря 2019 г.; а также

2) Китайская патентная заявка No. 201922161104.1 под заголовком "ЭЛЕКТРОННЫЙ СТЕПЛЕР И СИСТЕМА У ЕГО ПРАВЛЕНИЯ", зарегистрированная Китайской национальной администрацией по интеллектуальной собственности 5 декабря 2019 г.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящая заявка относится к медицинским инструментам, в частности электронному степлеру и системе его управления.

УРОВЕНЬ ТЕХНИКИ

[0003] С популяризацией электрохирургического инструмента, чтобы уменьшить нагрузку на руки врача и отрицательные эффекты, вызванные дрожанием рук в процессе приведения в действие, электрический степлер широко применяется в общей хирургии, торакальной хирургии и урологии в части проведения открытых или минимально инвазивных операций. В настоящее время электрический степлер включает в себя, по меньшей мере, два переключаемых режущих компонента, соединенных с корпусом степлера. Врач может переключать режущие компоненты согласно потребностям при проведении операции, чтобы увеличить количество раз использования корпуса степлера в одной операции и уменьшить общие эксплуатационные затраты. Однако в традиционной технологии невозможно определить, установлен ли режущий компонент надлежащим образом на корпусе степлера. Если приведение в действие осуществляется в случае, когда режущий компонент не установлен или установлен неправильно, это может привести к неправильной работе или повреждению инструмента.

[0004] Таким образом, в настоящее время специалистам в данной области техники требуется найти решение вышеуказанных технических проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Целью настоящего изобретения является создание системы управления электронного степлера, которая может предотвратить неправильную работу или причинение повреждения инструменту, вызванное приведением в действие в случае, если режущий компонент не установлен или установлен неправильно. Другой целью изобретения является создание электронного степлера, включающего в себя эту систему управления.

[0006] Чтобы решить вышеуказанные технические проблемы, предложена система управления электронного степлера согласно настоящей заявке, которая включает в себя корпус степлера и режущий компонент, соединенный с корпусом степлера, при этом на корпусе степлера предусмотрен пусковой механизм, при этом система управления включает в себя:

модуль идентификации компонента, выполненный с возможностью генерирования актуального сигнала идентификации, когда режущий компонент надлежащим образом соединен с корпусом степлера;

модуль детектирования положения, выполненный с возможностью генерирования актуального сигнала нахождения в исходной точке, когда режущий компонент перемещается в исходную точку; а также

модуль управления, выполненный с возможностью управления режущим компонентом для выполнения режущей и сшивающей операций согласно первому запускающему сигналу, выданному пусковым механизмом, после того как модуль управления получает актуальный сигнал идентификации и актуальный сигнал нахождения в исходной точке.

[0007] Предпочтительно модуль детектирования положения дополнительно выполнен с возможностью:

генерировать актуальный сигнал нахождения в заданной точке, когда режущий компонент перемещается в заданную точку;

модуль управления дополнительно выполнен с возможностью управлять режущим компонентом для выполнения операции отвода режущего компонента и более не реагировать на первый запускающий сигнал согласно второму запускающему сигналу, выданному пусковым механизмом, после того как модуль управления получает актуальный сигнал нахождения в заданной точке.

[0008] Предпочтительно корпус степлера снабжен двигателем;

процесс управления режущим компонентом для выполнения операции отвода режущего компонента согласно второму запускающему сигналу, выданному пусковым механизмом, после того как актуальный сигнал нахождения в заданной точке получен, заключается в следующем:

управление двигателем для его торможения посредством тока короткого замыкания, после того как актуальный сигнал нахождения в заданной точке получен, пока не будет получен второй запускающий сигнал, выданный пусковым механизмом, а также управление режущим компонентом для выполнения операции отвода режущего компонента согласно второму запускающему сигналу, выданному пусковым механизмом.

[0009] Предпочтительно модуль управления дополнительно выполнен с возможностью управления двигателем для его торможения посредством тока короткого замыкания, после того как модуль управления управляет режущим компонентом для выполнения операции отвода режущего компонента.

[0010] Предпочтительно модуль управления дополнительно выполнен с возможностью управления двигателем для сохранения заторможенного состояния посредством реле с магнитной защелкой, после того как модуль управления управляет режущим компонентом для выполнения операции отвода режущего компонента и управляет двигателем для его торможения посредством токовой цепи короткого замыкания.

[0011] Предпочтительно модуль управления дополнительно выполнен с возможностью реагирования на первый запускающий сигнал, после того как система управления снова запитывается и получает новый актуальный сигнал идентификации и новый актуальный сигнал нахождения в исходной точке.

[0012] Предпочтительно на корпусе степлера предусмотрена рейка;

модуль детектирования положения включает в себя:

выступ, который создан на рейке; а также

переключатель детектирования хода, выполненный с возможностью контакта с выступом, когда выступ перемещается в исходную точку или заданную точку, для генерирования актуального сигнала нахождения в исходной точке или актуального сигнала нахождения в заданной точке.

[0013] Предпочтительно выступ включает в себя первый выступ и второй выступ, разнесенные на заданное расстояние;

переключатель детектирования хода включает в себя:

переключатель детектирования исходной точки, находящийся в контакте с первым выступом, когда первый выступ перемещается в исходную точку; а также

переключатель детектирования заданной точки, находящийся в контакте со вторым выступом, когда второй выступ перемещается в заданную точку.

[0014] Предпочтительно предусмотрено множество переключателей детектирования заданной точки, при этом множество переключателей детектирования заданной точки разнесены вдоль направления перемещения рейки;

электронный степлер включает в себя, по меньшей мере, два переключаемых режущих компонента, соединенных с корпусом степлера, при этом величина хода, по меньшей мере, двух режущих компонентов соответствуют положению соответствующего переключателя из множества переключателей детектирования заданной точки.

[0015] Предпочтительно модуль идентификации компонента снабжен, по меньшей мере, двумя контактными компонентами идентификации рабочего хода, разнесенными вдоль направления установки, по меньшей мере, двух переключаемых режущих компонентов;

по меньшей мере, два контактных компонента идентификации рабочего хода каждый соединены последовательно с соответствующим переключателем из множества переключателей детектирования заданной точки.

[0016] Предпочтительно система управления дополнительно включает в себя:

модуль оповещения, выполненный с возможностью выдачи информации, соответствующей актуальному сигналу идентификации, когда модуль оповещения принимает актуальный сигнал идентификации.

[0017] Предпочтительно система управления дополнительно включает в себя:

модуль защиты от пустого картриджа скоб, выполненный с возможностью осуществления защиты от пустого картриджа скоб, когда режущий компонент представляет собой пустой картридж скоб.

[0018] Предпочтительно стержень-толкатель и картридж скоб установлены на режущем компоненте;

модуль защиты от пустого картриджа скоб включает в себя:

блок ограничения тока, выполненный с возможностью ограничения входного тока двигателя; а также

блок проталкивания скоб, выполненный с возможностью перемещения вперед под толкающим воздействием стержня-толкателя; при этом блок проталкивания скоб удерживается перед картриджем скоб, когда картридж скоб представляет собой пустой картридж скоб

стержень-толкатель снабжен ограничительным участком, картридж скоб снабжен канавкой, при этом ограничительный участок выполнен с возможностью заставить стержень-толкатель застрять в канавке, когда блок проталкивания скоб удерживается перед картриджем скоб.

[0019] Предпочтительно на корпусе степлера предусмотрен модуль питания;

блок ограничения тока включает в себя токоограничивающий резистор и предохранитель; при этом:

первый конец токоограничивающего резистора соединен с модулем питания, второй конец токоограничивающего резистора соединен с первым концом предохранителя, а второй конец предохранителя соединен с двигателем.

[0020] Предпочтительно модуль управления, в частности, включает в себя:

исполнительный блок, выполненный с возможностью согласно полученному первому запускающему сигналу управлять режущим компонентом для выполнения режущей и сшивающей операций через модуль защиты от пустого картриджа скоб в первом режиме работы, после того как исполнительный блок принимает актуальный сигнал идентификации и актуальный сигнал нахождения в исходной точке; а также выполненный с возможностью согласно полученному первому запускающему сигналу управлять режущим компонентом для выполнения режущей и сшивающей операций во втором режиме работы, после того как исполнительный блок получает команду на нормальное резание;

блок выявления, выполненный с возможностью определения, является ли картридж скоб пустым картриджем скоб, запуска модуля защиты от пустого картриджа скоб, если картридж скоб является пустым картриджем скоб, или генерирования команды на нормальное резание, если картридж скоб не является пустым картриджем скоб;

при этом входной ток двигателя, соответствующий первому режиму работы, меньше входного тока двигателя, соответствующего второму режиму работы.

[0021] Чтобы решить вышеуказанные технические проблемы, предложен электронный степлер согласно настоящей заявке, который включает в себя систему управления согласно любому из вышеприведенных пунктов.

[0022] Предложена система управления электронного степлера согласно настоящему изобретению, которая определяет, соединен ли надлежащим образом режущий компонент со степлером посредством модуля идентификации компонента, а также определяет, достиг ли режущий компонент исходного положения рабочего хода резания режущего компонента посредством модуля детектирования положения. Модуль управления может реагировать на первый запускающий сигнал, выданный пусковым механизмом, после того как модуль управления получает актуальные сигналы, выданные модулем идентификации компонента и модулем детектирования положения, чтобы не допустить неправильной работы или повреждения инструмента, вызванного приведением в действие в случае, когда режущий компонент не установлен или установлен неправильно. Предложен электронный степлер согласно настоящей заявке, который имеет те же положительные эффекты, что и вышеописанная система управления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Чтобы проиллюстрировать технические решения в вариантах осуществления изобретения по настоящей заявке более понятно, ниже в простом виде приведены чертежи, используемые при описании вариантов осуществления или традиционной технологии. Очевидно, что чертежи, описанные ниже, показывают только некоторые варианты осуществления по настоящей заявке, при этом специалисты в данной области техники смогут создать другие чертежи на основе предоставленных чертежей без каких бы то ни было творческих усилий.

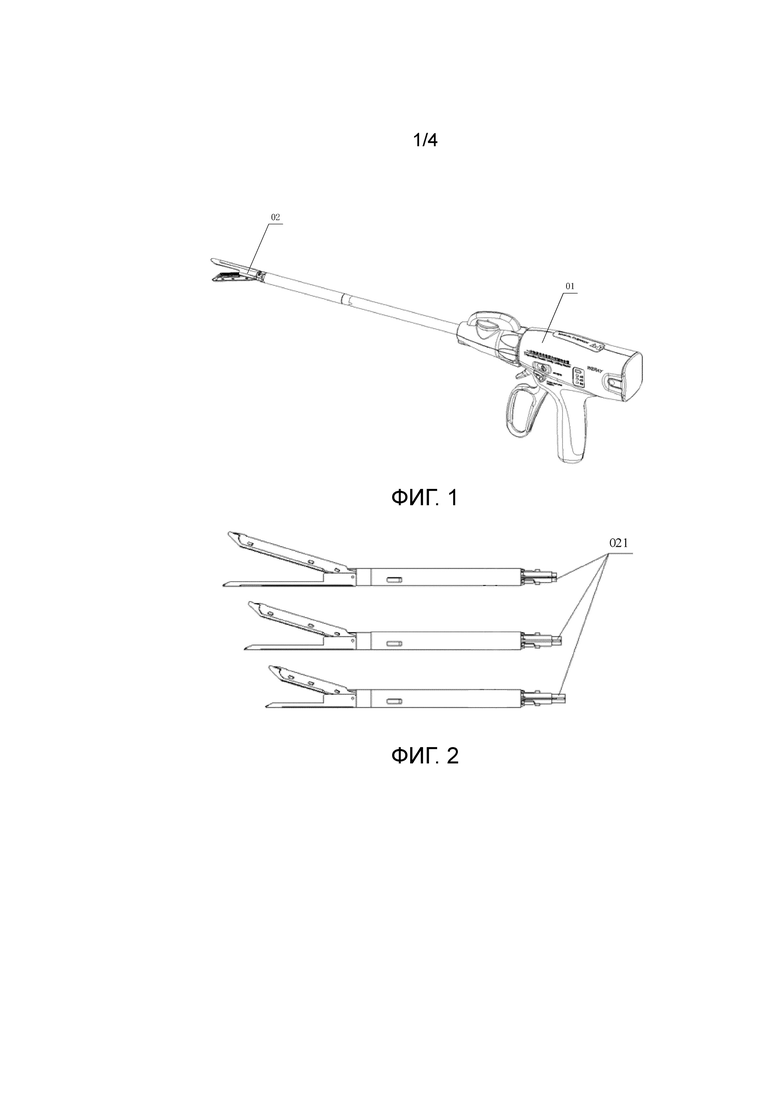

[0024] ФИГ. 1 - схематичный конструктивный вид электронного степлера согласно настоящей заявке;

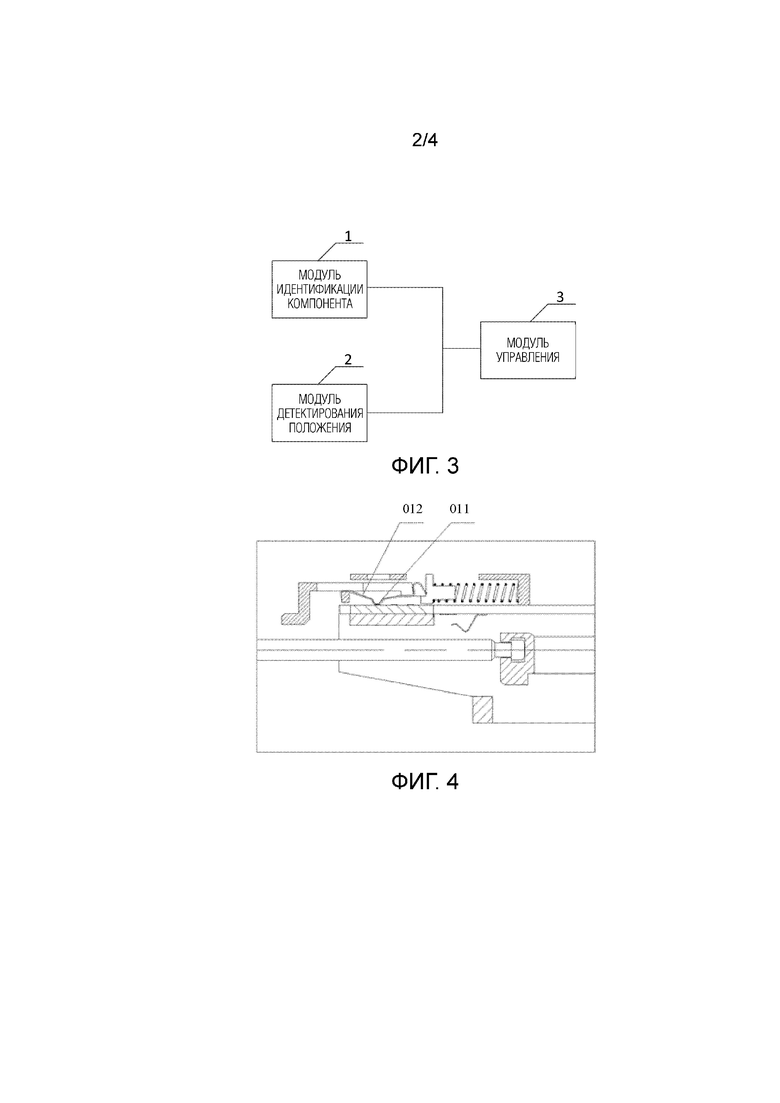

[0025] ФИГ. 2 - схематичный конструктивный вид режущих компонентов с разными величинами рабочего хода согласно настоящей заявке;

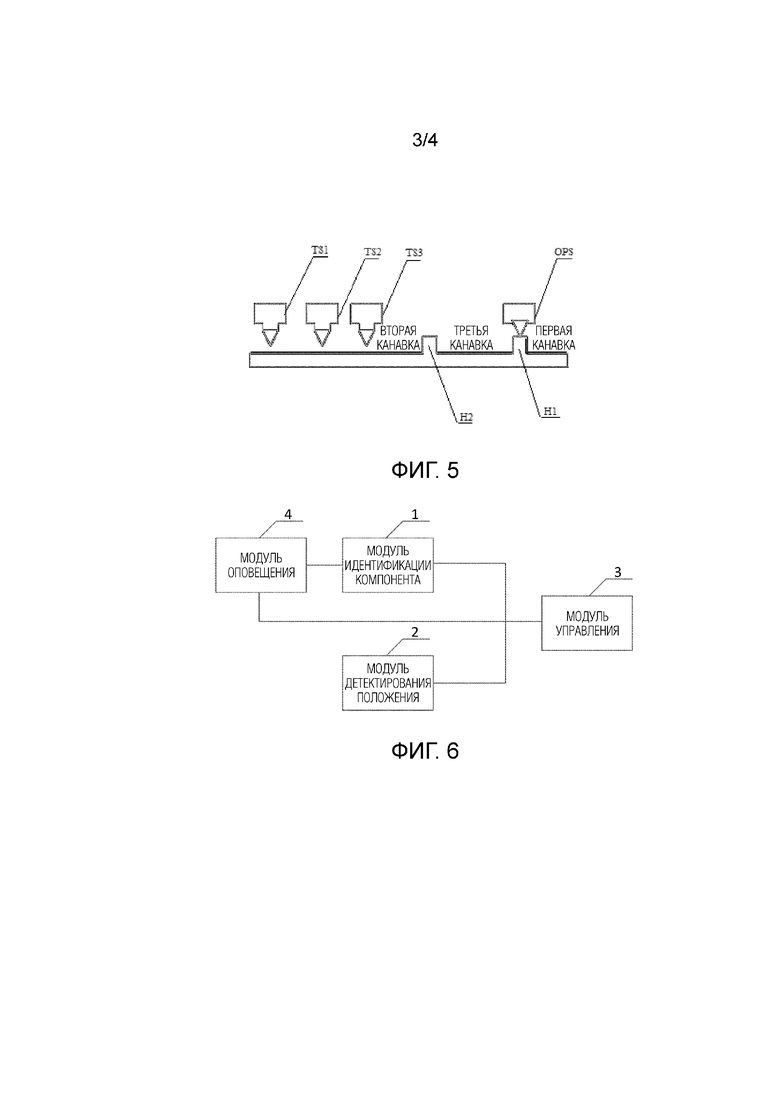

[0026] ФИГ. 3 - схематичный конструктивный вид системы управления электронного степлера согласно настоящей заявке;

[0027] ФИГ. 4 - схематичный вид упругого контактного листа, осуществляющего проводящую связь с одним контактным компонентом идентификации рабочего хода согласно настоящей заявке;

[0028] ФИГ. 5 - схематичный конструктивный вид модуля детектирования положения согласно настоящей заявке;

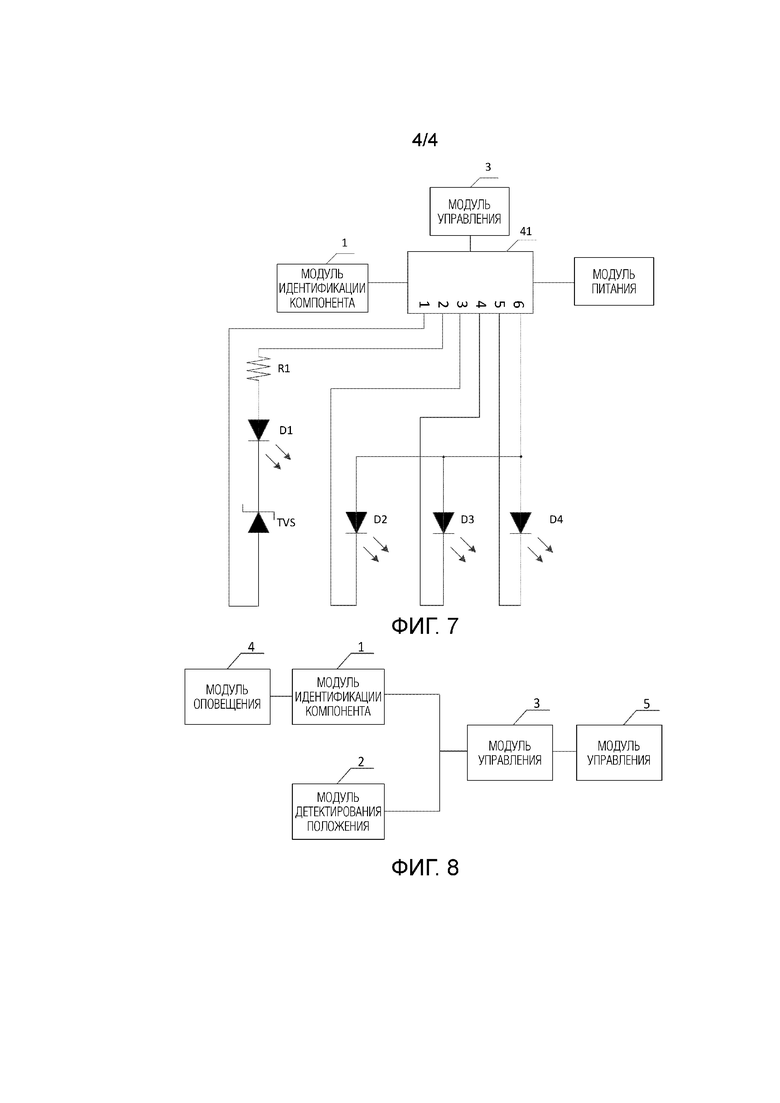

[0029] ФИГ. 6 - схематичный конструктивный вид другой системы управления электронного степлера согласно настоящей заявке;

[0030] ФИГ. 7 - схематичный конструктивный вид модуля оповещения согласно настоящей заявке;

[0031] ФИГ. 8 - схематичный конструктивный вид еще одной системы управления электронного степлера согласно настоящей заявке.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0032] Основная задача согласно настоящему изобретению заключается в создании системы управления электронного степлера, которая может предотвратить неправильную работу или повреждение инструмента, вызванное приведением в действие в случае, когда режущий компонент не установлен или установлен неправильно. Другая основная задача согласно настоящему изобретению заключается в создании электронного степлера, включающего в себя вышеописанную систему управления.

[0033] Чтобы пояснить данные цели, технические решения и преимущества вариантов осуществления по настоящей заявке, технические решения в вариантах осуществления по настоящей заявке ниже описаны ясно и полностью в сочетании с чертежами вариантов осуществления согласно настоящему изобретению. Очевидно, что описанные варианты осуществления являются лишь некоторыми, а не всеми вариантами осуществления по настоящей заявке. На основе вариантов осуществления по настоящей заявке все другие варианты осуществления, полученные средними специалистами в данной области техники без каких бы то ни было творческих усилий, подпадают под объем правовой охраны настоящей заявки.

[0034] С популяризацией электрохирургического инструмента электрический степлер широко применяется в общей хирургии, торакальной хирургии и урологии в части проведения открытых или минимально инвазивных операций. В настоящее время электрический степлер включает в себя, по меньшей мере, два переключаемых режущих компонента, соединенных с корпусом степлера. Врач может переключать режущие компоненты согласно потребностям при проведении операции, чтобы увеличить количество раз использования корпуса степлера в одной операции и уменьшить общие эксплуатационные затраты. Однако в традиционной технологии невозможно определить, установлен ли режущий компонент надлежащим образом на корпусе степлера. Если приведение в действие осуществляется в случае, когда режущий компонент не установлен или установлен неправильно, это может привести к неправильной работе или повреждению инструмента. В свете проблем вышеуказанных родственных технологий предложено новое решение задачи управления электронного степлера согласно нижеследующим вариантам осуществления по настоящей заявке, которое может предотвратить приведение в действие в случае, когда режущий компонент не установлен или установлен неправильно, и повысить безопасность и надежность электронного степлера.

[0035] Чтобы помочь понять систему управления по настоящей заявке, ниже описан электронный степлер, использующий систему управления по настоящей заявке. На ФИГ. 1 показан схематичный конструктивный вид электронного степлера согласно настоящей заявке.

[0036] Как показано на ФИГ. 1, электронный степлер согласно одному варианту осуществления изобретения включает в себя: корпус 01 степлера и, по меньшей мере, два режущих компонента 02, соединенных с корпусом 01 степлера. На ФИГ. 2 показан схематичный конструктивный вид режущих компонентов 02 с разной величиной рабочего хода согласно настоящей заявке. Понятно, что пользователь может выбрать режущий компонент 02 с соответствующим рабочим ходом резания для присоединения к корпусу 01 степлера согласно типу и положению объекта, подлежащего резанию. Чтобы способствовать замене режущего компонента 02, режущий компонент 02 вставляется в гнездо в корпусе 01 степлера. Кроме того, на корпусе 01 степлера предусмотрены пусковой механизм для выдачи запускающего сигнала, двигатель для управления режущим компонентом 02 для выполнения режущей и сшивающей операций, а также другие устройства.

[0037] Процесс управления электронного степлера согласно настоящему изобретению подробно описан ниже.

[0038] На ФИГ. 3 показан схематичный конструктивный вид системы управления электронного степлера согласно настоящей заявке, при этом система управления включает в себя: модуль 1 идентификации компонента, выполненный с возможностью генерирования актуального сигнала идентификации, когда режущий компонент 02 надлежащим образом соединен с корпусом 01 степлера.

[0039] В частности, модуль 1 идентификации компонента выполнен с возможностью определения, установлен ли надлежащим образом режущий компонент 02 на корпусе 01 степлера, при этом модуль 1 идентификации компонента дополнительно выполнен с возможностью определения рабочего хода резания режущего компонента 02, соединенного в данный момент с корпусом 01 степлера, с учетом того, что к корпусу 01 степлера может быть приспособлено множество режущих компонентов 02, имеющих разный рабочий ход резания. Если режущий компонент 02 надлежащим образом соединен с корпусом 01 степлера, генерируется актуальный сигнал идентификации, соответствующий рабочему ходу резания режущего компонента 02, используемого в настоящий момент.

[0040] В частности, чтобы автоматически идентифицировать рабочий ход резания используемого в настоящий момент режущего компонента 02, после того как режущий компонент 02 вставляется в корпус 01 степлера, модуль 1 идентификации компонента согласно настоящей заявке может, в частности, включать в себя, по меньшей мере, два набора контактных компонентов 011 идентификации рабочего хода, предусмотренных внутри корпуса 01 степлера, при этом контактные компоненты 011 идентификации рабочего хода находятся во взаимно однозначном соответствии с величинами рабочего хода режущих компонентов 02, т.е. если корпус 01 степлера может быть приспособлен к нескольким режущим компонентам 02, внутри корпуса 01 степлера создано соответствующее количество контактных компонентов 011 идентификации рабочего хода, при этом контактные компоненты 011 идентификации рабочего хода разнесены вдоль направления установки режущих компонентов 02. Контактные компоненты 011 идентификации рабочего хода соединены с модулем управления 3 для определения, установлен ли надлежащим образом режущий компонент 02 на корпусе 01 степлера, после того как любой контактный компонент 011 идентификации рабочего хода осуществляет проводящую связь, и для отправки актуального сигнала идентификации на модуль 3 управления. Актуальный сигнал идентификации включает в себя рабочий ход резания режущего компонента 02, соответствующего контактному компоненту 011 идентификации рабочего хода, осуществляющему проводящую связь.

[0041] В то же время внутри корпуса 01 степлера предусмотрен упругий контактный лист 012, выполненный с возможностью контакта с контактным компонентом 011 идентификации рабочего хода альтернативным образом, чтобы осуществлять проводящую связь с контактным компонентом 011 идентификации рабочего хода. На ФИГ. 4 показан схематичный вид упругого контактного листа 012, осуществляющего проводящую связь с одним контактным компонентом 011 идентификации рабочего хода согласно настоящей заявке. Понятно, что контактные компоненты 011 идентификации рабочего хода содержат статический контактный компонент и динамический контактный компонент, которые находятся в нормально разомкнутом состоянии, т.е. динамический контактный компонент не осуществляет проводящую связь со статическим контактным компонентом при нормальных условиях, при этом упругий контактный лист 012 может приводить динамический контактный компонент к осуществлению проводящей связи со статическим контактным компонентом, когда упругий контактный лист 012 находится в контакте с динамическим контактным компонентом контактных компонентов 011 идентификации рабочего хода, чтобы отправить актуальный сигнал идентификации на модуль 3 управления.

[0042] Кроме того, как показано на ФИГ. 2, каждый режущий компонент 02 снабжен участком 021 идентификации рабочего хода, который выполнен с возможностью совместно соединяться с корпусом 01 степлера, при этом упругий контактный лист 012 может совместно перемещаться с участком 021 идентификации рабочего хода, т.е. упругий контактный лист 012 может совместно приводиться в движение при движении участка 021 идентификации рабочего хода, когда участок 021 идентификации рабочего хода установлен в корпусе 01 степлера. Участки 021 идентификации рабочего хода находятся во взаимно однозначном соответствии с величинами рабочего хода режущих компонентов 02. В частности, различные участки 021 идентификации рабочего хода имеют разные сборочно-монтажные длины, при этом сборочно-монтажные длины участков 021 идентификации рабочего хода являются разными вследствие разных величин рабочего хода режущих компонентов 02. Таким образом, расстояния перемещений различных участков 021 идентификации рабочего хода являются разными, когда различные участки 021 идентификации рабочего хода установлены в корпусе 01 степлера, так что расстояния перемещений упругого контактного листа 012, совместно перемещаемого с участками 021 идентификации рабочего хода, являются разными, а значит, контактные компоненты 011 идентификации рабочего хода могут располагаться согласно сборочно-монтажным длинам участков 021 идентификации рабочего хода, так что упругий контактный лист 012 может находиться в контакте с контактным компонентом 011 идентификации рабочего хода, соответствующим режущему компоненту 02, после того как участок 021 идентификации рабочего хода собран на месте, чтобы осуществлять проводящую связь с контактным компонентом 011 идентификации рабочего хода.

[0043] В частности, контактные компоненты 011 идентификации рабочего хода расположены бок о бок, при этом расстояния от упругого контактного листа 012 до контактных компонентов 011 идентификации рабочего хода равны сборочно-монтажным длинам участков 021 идентификации рабочего хода соответственно. Таким образом, упругий контактный лист 012 может гарантированно перемещаться на место, когда участок 021 идентификации рабочего хода собран на месте, так что контактный компонент 011 идентификации рабочего хода, соответствующий участку 021 идентификации рабочего хода, осуществляет проводящую связь для выдачи актуального сигнала идентификации.

[0044] Система управления включает в себя модуль 2 детектирования положения, выполненный с возможностью генерирования актуального сигнала нахождения в исходной точке, когда модуль 02 детектирования положения перемещается в исходную точку.

[0045] В частности, модуль 2 детектирования положения выполнен с возможностью детектирования текущего положения режущего компонента 02. Для уменьшения стоимости и объема модуль 2 детектирования положения в данном варианте осуществления лишь детектирует, достиг ли режущий компонент 02 исходной точки и заданной точки. Исходная точка представляет собой исходное положение, в котором лезвие режущего компонента 02 выполняет режущую и сшивающую операции согласно заданному рабочему ходу резания, а заданная точка представляет собой конечное положение, в котором лезвие режущего компонента 02 выполняет режущую и сшивающую операции согласно заданному рабочему ходу резания. Когда модуль 2 детектирования положения обнаруживает, что режущий компонент 02 переместился в исходную точку, он определяет, что режущий компонент 02 может выполнять режущую и сшивающую операции и генерирует актуальный сигнал нахождения в исходной точке. Когда модуль 2 детектирования положения обнаруживает, что режущий компонент 02 переместился в заданную точку, он определяет, что режущая операция завершена и генерирует актуальный сигнал нахождения в заданной точке.

[0046] В частности, модуль 2 детектирования положения может включать в себя множество выступов, созданных на рейке внутри корпуса 01 степлера, и множество переключателей детектирования рабочего хода, созданных на корпусе 01 степлера. Корпус 01 степлера выполнен с возможностью детектирования рабочего хода рейки, при этом множество выступов, в частности, могут относиться к верхним блокам, а множество переключателей детектирования рабочего хода могут выбираться из одного или более следующих типов: фотоэлектрический тип, электромагнитный тип и сенсорный тип. Понятно, что рейка перемещается двигателем, чтобы приводить в движение режущий компонент 02, так чтобы режущий компонент 02 мог выполнять режущую операцию и сшивание под воздействием пускового механизма. Таким образом, исходное положение рейки соответствует исходному положению головки режущего компонента режущего компонента 02, а конечное положение рейки соответствует конечному положению головки режущего компонента режущего компонента 02.

[0047] Кроме того, множество переключателей детектирования рабочего хода может включать в себя один переключатель детектирования исходной точки и множество переключателей детектирования заданной точки. Понятно, что режущие компоненты 02 с разными величинами рабочего хода соответствуют одной и той же исходной точке. Вследствие различия величин рабочего хода разные режущие компоненты 02 соответствуют разным заданным точкам, так что местоположения множества переключателей детектирования заданной точки могут располагаться согласно величинам рабочего хода режущих компонентов 02. Когда рейка перемещается, выступы на рейке могут находиться в контакте с переключателями детектирования рабочего хода, чтобы осуществлять детектирование величин рабочего хода рейки и режущего компонента 02 и генерировать соответствующий актуальный позиционный сигнал. Например, переключатель детектирования исходной точки действует, когда выступ находится в контакте с переключателем детектирования исходной точки, и в данном случае определяется, что рейка находится в исходной точке, а лезвие режущего компонента 02 находится в исходном положении, при этом генерируется актуальный сигнал нахождения в исходной точке. Когда рейка перемещается, переключатель детектирования заданной точки активируется, когда выступ находится в контакте с определенным переключателем детектирования заданной точки, и в данном случае определяется, что рейка достигла заданной точки, а лезвие режущего компонента 02 находится в конечном положении, при этом генерируется соответствующий актуальный сигнал нахождения в заданной точке. Кроме того, актуальный сигнал нахождения в исходной точке или актуальный сигнал нахождения в заданной точке выдается в модуль 3 управления, так чтобы модуль 3 управления мог выполнять соответствующую операцию управления согласно положению режущего компонента 02.

[0048] В частности, как показано на ФИГ. 5, в качестве примера приведены три типа режущих компонентов 02, при этом модуль 2 детектирования положения включает в себя переключатель OPS детектирования исходной точки, первый переключатель TS1 детектирования заданной точки, второй переключатель TS2 детектирования заданной точки и третий переключатель Ts3 детектирования заданной точки, при этом на рейке созданы первый выступ H1 и второй выступ H2. Первый выступ H1 и второй выступ H2 разнесены на заданное расстояние. На рейке созданы соответственно первая канавка, вторая канавка и третья канавка. Кроме того, ширина переключателей детектирования не должна превышать 5 мм, ширина контакта не должна превышать 2 мм, рабочий ход должен лежать в диапазоне от 1 мм до 3 мм, предпочтительно составлять 2 мм, длина первой канавки может лежать в диапазоне от 20 мм до 40 мм, предпочтительно составлять 30 мм, длины первого выступа H1 и второго выступа H2 могут лежать в диапазоне от 5 мм до 15 мм, предпочтительно составлять 11 мм, а длина третьей канавки может лежать в диапазоне от 10 мм до 20 мм, предпочтительно составлять 15 мм.

[0049] Первый выступ H1 на рейке находится в контакте с переключателем OPS детектирования исходной точки, когда режущий компонент 02 надлежащим образом установлен на корпусе 01 степлера, в данном случае переключатель OPS детектирования исходной точки активируется и генерирует актуальный сигнал нахождения в исходной точке. Когда рейка перемещается вперед, второй выступ H2 на рейке входит в контакт с переключателем TS детектирования заданной точки. Понятно, что достижение любого переключателя TS детектирования заданной точки не означает, что он непременно сгенерирует актуальный сигнал нахождения в заданной точке, поскольку величины рабочего хода режущих компонентов 02 различны. Таким образом, актуальный сигнал нахождения в заданной точке генерируется только тогда, когда второй выступ H2 находится в контакте с переключателем детектирования заданной точки, соответствующим рабочему ходу резания используемого в настоящий момент режущего компонента 02. В предпочтительном варианте осуществления контактные компоненты 011 идентификации рабочего хода соединены последовательно с переключателем TS детектирования заданной точки во взаимно однозначном соответствии, чтобы гарантировать, что переключатель TS детектирования заданной точки генерирует актуальный сигнал нахождения в заданной точке только после того, как осуществляется проводящая связь с контактным компонентом 011 идентификации рабочего хода, соответствующим используемому в настоящий момент рабочему ходу резания. Если модуль 1 идентификации компонента включает в себя первый контактный компонент DP1 идентификации рабочего хода, второй контактный компонент DP2 идентификации рабочего хода и третий контактный компонент DP3 идентификации рабочего хода, соответствующие режущим компонентам 02, имеющим соответственно длину 60, 45 и 30, и если используемый в настоящий момент режущий компонент 02, соединенный с корпусом 01 степлера, представляет собой режущий компонент 02, имеющий длину 60, первый контактный компонент DP1 идентификации рабочего хода является действующим. Ни второй переключатель TS2 детектирования заданной точки, ни третий переключатель Ts3 детектирования заданной точки не сгенерируют актуальный сигнал нахождения в заданной точке, когда второй выступ H2 находится в контакте со вторым переключателем TS2 детектирования заданной точки или третьим переключателем Ts3 детектирования заданной точки, пока второй выступ H2 не будет находиться в контакте с первым переключателем TS1 детектирования заданной точки при перемещении рейки, при этом первый переключатель TS1 детектирования заданной точки генерирует актуальный сигнал нахождения в заданной точке.

[0050] Система управления включает в себя модуль 3 управления, выполненный с возможностью после получения актуального сигнала идентификации и актуального сигнала нахождения в исходной точке управлять режущим компонентом 02 для выполнения режущей и сшивающей операций согласно первому запускающему сигналу, выданному пусковым механизмом.

[0051] В частности, определяется, что лезвие используемого в настоящий момент режущего компонента 02 достигло заданного исходного положения и может выполнять режущую и сшивающую операции, после того как модуль 3 управления принимает актуальный сигнал идентификации, отправленный модулем 1 идентификации компонента, и актуальный сигнал нахождения в исходной точке, отправленный модулем 2 детектирования положения. В этом случае модуль 3 управления приводит двигатель во вращение в обратном направлении, чтобы привести рейку в движение вперед после получения первого запускающего сигнала, выданного пусковым механизмом, с тем, чтобы привести режущий компонент 02 в движение вперед и выполнить режущую и сшивающую операции. Понятно, что пусковой механизм выдает первый запускающий сигнал, когда пусковой механизм находится в нажатом состоянии, а также пусковой механизм выдает второй запускающий сигнал, когда пусковой механизм освобожден. Модуль 3 управления приводит к остановке двигателя, когда модуль 3 управления получает второй запускающий сигнал. В данном варианте осуществления модуль 3 управления реагирует на первый запускающий сигнал, выданный пусковым механизмом, только когда модуль 3 управления принимает актуальный сигнал идентификации и актуальный сигнал нахождения в исходной точке, чтобы не допустить неправильной работы или повреждения инструмента, вызванного приведением в действие в случае, когда режущий компонент 02 не установлен или установлен неправильно.

[0052] Когда рейка перемещается вперед, переключатель детектирования заданной точки выдает актуальный сигнал нахождения в заданной точке, когда режущий компонент 02 достигает заданной точки, соответствующей рабочему ходу резания режущего компонента 02, при этом модуль 3 управления управляет режущим компонентом 02 для выполнения операции отвода режущего компонента, когда модуль 3 управления принимает актуальный сигнал нахождения в заданной точке. В частности, модуль 3 управления приводит двигатель в заторможенное состояние автоматически посредством тока короткого замыкания, после того как модуль 3 управления принимает актуальный сигнал нахождения в заданной точке. Модуль 3 управления приводит двигатель во вращение вперед для приведения рейки в движение назад, после того как модуль 3 управления получает второй запускающий сигнал, выданный пусковым механизмом, чтобы привести лезвие режущего компонента 02 в движение назад. Когда рейка возвращается в исходную точку, т.е. когда модуль 3 управления принимает актуальный сигнал нахождения в исходной точке, выданный переключателем OPS детектирования исходной точки, модуль 3 управления приводит двигатель в заторможенное состояние посредством тока короткого замыкания и заставляет двигатель сохранять заторможенное состояние посредством реле с магнитной защелкой, пока не будет установлен другой режущий компонент 02, так что он может приводится в действие, только когда установлен новый режущий компонент 02 после эксплуатации используемого в настоящий момент режущего компонента 02, что обеспечивает безопасное использование инструмента.

[0053] Создана система управления электронного степлера согласно настоящей заявке, которая определяет, соединен ли надлежащим образом режущий компонент со степлером посредством модуля идентификации компонента, а также определяет, достиг ли режущий компонент исходного положения рабочего хода резания режущего компонента посредством модуля детектирования положения. Модуль управления может реагировать на первый запускающий сигнал, выданный пусковым механизмом, после получения актуальных выходных сигналов, выданных модулем идентификации компонента и модулем детектирования положения, чтобы не допустить неправильной работы или повреждения инструмента, вызванного приведением в действие в случае, когда режущий компонент не установлен или установлен неправильно.

[0054] Как показано на ФИГ. 6, которая представляет собой схематичный конструктивный вид другой системы управления электронного степлера согласно настоящему изобретению, система управления выполнена на основе вышеприведенных вариантов осуществления.

[0055] В предпочтительном варианте осуществления система управления дополнительно включает в себя:

модуль 4 оповещения, выполненный с возможностью выдачи информации, соответствующей актуальному сигналу идентификации, когда актуальный сигнал идентификации получен.

[0056] В частности, модуль 4 оповещения соединен с модулем 1 идентификации компонента и генерирует соответствующую пояснительную информацию согласно актуальному сигналу идентификации, выданному модулем 1 идентификации компонента. Модуль 4 оповещения может, в частности, включать в себя первые устройства оповещения, находящиеся во взаимно однозначном соответствии с множеством режущих компонентов 02. Первые устройства оповещения могут быть реализованы в виде светоизлучающих диодов. Модуль 4 оповещения может управлять соответствующим светоизлучающим диодом для его включения согласно полученному актуальному сигналу идентификации, чтобы поставить в известность пользователя о том, что режущий компонент 02 надлежащим образом установлен на корпусе 01 степлера, при этом рабочий ход резания установленного в настоящий момент режущего компонента 02 может указываться разными светоизлучающими диодами.

[0057] Кроме того, модуль 4 оповещения дополнительно включает в себя второе устройство оповещения, соответствующее модулю питания в корпусе 01 степлера, которое выполнено с возможностью указания напряжения модуля питания. Второе устройство оповещения может быть реализовано в виде светоизлучающего диода. Модуль 4 оповещения управляет соответствующим светоизлучающим диодом, чтобы его включать, когда напряжение модуля питания превышает заданное значение, а также управляет светоизлучающим диодом, чтобы его выключать, когда напряжение модуля питания является низким, чтобы выдать подсказку пользователю. Модуль питания может, в частности, включать в себя аккумуляторную батарею.

[0058] В частности, на ФИГ. 7 показана конкретная схема модуля 4 оповещения согласно варианту осуществления, которая включает в себя первый резистор R1, первый стабилитрон TVS, первый светоизлучающий диод D1, второй светоизлучающий диод D2, третий светоизлучающий диод D3, четвертый светоизлучающий диод и электромагнитный блок 41. Первый резистор R1, первый светоизлучающий диод D1 и первый стабилитрон TVS соединены последовательно, при этом напряжение первого стабилитрона TVS может составлять 8,2 В, падение напряжения на первом светоизлучающем диоде D1 может составлять 2 В, а первый резистор R1 представляет собой токоограничивающий резистор. Первый светоизлучающий диод D1 включается, когда напряжение источника питания превышает заданное значение напряжения (в частности, 10,2 В), и первый светоизлучающий диод D1 выключается, чтобы выдать подсказку пользователю, когда напряжение источника питания меньше заданного значения напряжения. Каждое устройство оповещения последовательно соединено с электромагнитным блоком 41, который может играть роль включателя-выключателя и ограничителя тока светоизлучающих диодов. Источник питания задействования инструмента электрического степлера может включаться, когда электромагнитный блок 41 осуществляет проводящую связь, причем в данном случае такие устройства, как пусковой механизм, включаются и могут выдавать соответствующий сигнал управления. Источник питания задействования инструмента может выключаться посредством пружинного механизма, когда электромагнитный блок 41 не осуществляет проводящую связь.

[0059] Соответственно второй светоизлучающий диод D2 включается, когда актуальный сигнал идентификации, выданный модулем 1 идентификации компонента, соответствует режущему компоненту 02, имеющему длину 30; третий светоизлучающий диод D3 включается, когда актуальный сигнал идентификации, выданный модулем 1 идентификации компонента, соответствует режущему компоненту 02, имеющему длину 45; четвертый светоизлучающий диод включается, когда актуальный сигнал идентификации, выданный модулем 1 идентификации компонента, соответствует режущему компоненту 02, имеющему длину 60; при этом понятно, что соответственно может быть создано множество светоизлучающих диодов, если имеются режущие компоненты 02 другой длины.

[0060] На ФИГ. 8 показан схематичный конструктивный вид еще одной системы управления электронного степлера согласно настоящей заявке. Система управления выполнена на основе вышеприведенных вариантов осуществления.

[0061] В предпочтительном варианте осуществления система управления дополнительно включает в себя:

модуль 5 защиты от пустого картриджа скоб, выполненный с возможностью осуществления защиты от пустого картриджа скоб, когда режущий компонент представляет собой пустой картридж скоб.

[0062] В предпочтительном варианте осуществления на режущем компоненте 02 установлены стержень-толкатель и картридж скоб;

модуль 5 защиты от пустого картриджа скоб включает в себя:

блок ограничения тока, выполненный с возможностью ограничения входного тока двигателя; а также

блок проталкивания скоб, выполненный с возможностью перемещения вперед под толкающим воздействием стержня-толкателя; при этом блок проталкивания скоб удерживается перед картриджем скоб, когда картридж скоб представляет собой пустой картридж скоб,

при этом стержень-толкатель снабжен ограничительным участком, картридж скоб снабжен канавкой, при этом ограничительный участок выполнен с возможностью зажатия стержня-толкателя в канавке, когда блок проталкивания скоб удерживается перед картриджем скоб.

[0063] В предпочтительном варианте осуществления на корпусе степлера предусмотрен модуль питания;

блок ограничения тока включает в себя токоограничивающий резистор и предохранитель; при этом:

первый конец токоограничивающего резистора соединен с модулем питания, второй конец токоограничивающего резистора соединен с первым концом предохранителя, а второй конец предохранителя соединен с двигателем.

[0064] В предпочтительном варианте осуществления модуль 3 управления, в частности, включает в себя:

исполнительный блок, выполненный с возможностью согласно полученному первому запускающему сигналу управлять режущим компонентом 02 для выполнения режущей и сшивающей операций в первом режиме работы через модуль 5 защиты от пустого картриджа скоб, после того как исполнительный блок принимает актуальный сигнал идентификации и актуальный сигнал нахождения в исходной точке; а также выполненный с возможностью согласно полученному первому запускающему сигналу управлять режущим компонентом 02 для выполнения режущей и сшивающей операций во втором режиме работы, после того как исполнительный блок получает команду на нормальное резание;

блок выявления, выполненный с возможностью определения, является ли картридж скоб пустым картриджем скоб, запуска модуля 5 защиты от пустого картриджа скоб, если картридж скоб является пустым картриджем скоб, а также генерирования команды на нормальное резание, если он таковым не является;

при этом входной ток двигателя, соответствующий первому режиму работы, меньше входного тока двигателя, соответствующего второму режиму работы.

[0065] В частности, модуль 2 детектирования положения выдает актуальный сигнал нахождения в исходной точке, когда определяется, что первый выступ H1 на рейке находится в контакте с переключателем OPS детектирования исходной точки, и в данном случае пользователь нажимает на пусковой механизм, при этом модуль 3 управления ограничивает входной ток двигателя через модуль 5 защиты от пустого картриджа скоб, так что двигатель работает на малой скорости, тем самым заставляя режущий компонент 02 перемещаться с малым усилием. Модуль 5 защиты от пустого картриджа скоб запускает операцию защиты от пустого картриджа скоб, когда определяется, что используемый в настоящий момент режущий компонент 02 представляет собой пустой картридж скоб, при этом время защиты задается в диапазоне от 0,1 с до 5 с, предпочтительно составляет 3 с, при этом запускающее усилие может составлять от 1/2 до 1/10 нормального запускающего усилия. Понятно, что модуль 3 управления управляет двигателем для работы при сильном токе, когда первый выступ H1 перемещается вперед и отсоединяется от переключателя OPS детектирования исходной точки, чтобы управлять режущим компонентом 02 для перемещения вперед с нормальным усилием резания.

[0066] В частности, модуль 5 защиты от пустого картриджа скоб включает в себя предохранитель и токоограничивающий резистор. Ток, выданный модулем питания, протекает через предохранитель и токоограничивающий резистор, а затем поступает на двигатель. Благодаря токоограничивающему резистору двигатель работает на малой скорости. Задача в данном варианте осуществления заключается в снижении механического и токового воздействия при запуске двигателя. Поскольку двигатель работает при малом токе, усилие резания режущего компонента 02 мало, так что двигатель не может привести в движение стержень-толкатель для перемещения вперед и не может протолкнуть ограничительный блок модуля 5 защиты от пустого картриджа скоб, если режущий компонент 02 представляет сбой пустой картридж скоб в данном случае, при этом постоянный ток приводит к срабатыванию предохранителя в качестве защиты от перегрева и отключению источника питания, чтобы сыграть роль защиты от пустого картриджа скоб.

[0067] Принцип действия ограничительного блока заключается в следующем: ограничительный блок находится в исходном положении, при этом ограничительный блок соединен перемычкой со стержнем-толкателем режущего компонента 02, когда режущий компонент 02 представляет собой полный картридж скоб, и стержень-толкатель может проталкивать ограничительный блок для перемещения вперед для сшивания и резания под действием двигателя. Ограничительный блок достигает передней части картриджа скоб, при этом стержень-толкатель режущего компонента 02 возвращается, но ограничительный блок не возвращается, когда режущий компонент 02 представляет собой пустой картридж скоб. В данном случае, если режущий компонент 02 используется повторно, поскольку между ограничительным блоком и стержнем-толкателем нет перемычки, стержень-толкатель может застревать в канавке картриджа скоб под действием ограничительного участка и не может перемещаться вперед, а значит гарантировать, что стержень-толкатель режущего компонента 02 не может перемещаться вперед, когда ограничительный блок не находится в исходном положении, что реализует защиту от пустого картриджа скоб в сочетании с защитой от перегрева электрической части.

[0068] В другом аспекте создан электронный степлер согласно настоящей заявке, который включает в себя систему управления согласно любому из вышеприведенных пунктов.

[0069] Электронный степлер согласно настоящей заявке имеет те же положительные эффекты, что и система управления.

[0070] Для описания электрического степлера по настоящей заявке можно обратиться к вышеприведенным вариантам осуществления, при этом описание настоящей заявки повторно не приводится.

[0071] Следует дополнительно отметить, что в данном описании термины, выражающие соотношения, такие как "первый", "второй" и т.п., используются лишь для отличия одного объекта или действия от другого, а не для того, чтобы требовать или подразумевать, что между объектами и действиями существует действительное соотношение или порядок. Кроме того, предполагается, что термины "включать в себя", "содержать" или любые другие их варианты являются неэксклюзивными. Таким образом, процесс, способ, изделие или устройство, включающие в себя ряд компонентов, включают в себя не только эти компоненты, но также другие компоненты, которые не перечислены, или другие компоненты, присущие такому процессу, способу, изделию или устройству. Если в явном виде не оговорено иное, процесс, способ, изделие или устройство с ограничением "содержащий (содержащее)/включающий (включающее) в себя...” не исключает наличия другого идентичного компонента в таком процессе, способе, изделии или устройстве.

[0072] Используя описание вариантов осуществления, раскрытых выше, специалисты в данной области техники могут реализовать или применить технические решения по настоящей заявке. Специалисту очевидны различные модификации вариантов осуществления, при этом общий принцип, заложенный в настоящем документе, может быть реализован в других вариантах осуществления без отступления от существа и объема настоящего изобретения. Таким образом, настоящая заявка не ограничена вариантами осуществления, описанными в данном документе, а охватывает самый широкий круг вариантов осуществления, согласующихся с принципом и соответствующих новизне, раскрытым в данном описании.

Группа изобретений относится к медицинской технике, а именно к системе управления электронного хирургического степлера и хирургическому электронному степлеру. Электронный степлер содержт систему управления. Система управления содержит корпус степлера и режущий компонент, соединенный с корпусом степлера, модуль идентификации компонента, модуль детектирования положения, модуль управления. На корпусе степлера имеется пусковой механизм. Модуль идентификации компонента выполнен для генерирования актуального сигнала идентификации при соединении режущего компонента с корпусом степлера надлежащим образом. Модуль детектирования положения выполнен для генерирования актуального сигнала нахождения в исходной точке при перемещении режущего компонента в исходную точку. Модуль управления выполнен для управления режущим компонентом для выполнения режущей и сшивающей операций согласно первому запускающему сигналу, выданному пусковым механизмом, после получения модулем управления актуального сигнала идентификации и актуального сигнала нахождения в исходной точке. Модуль идентификации компонента включает два набора контактных компонентов идентификации рабочего хода, предусмотренных внутри корпуса степлера. Контактные компоненты идентификации рабочего хода находятся во взаимно однозначном соответствии с величинами рабочего хода режущих компонентов и разнесены вдоль направления установки режущих компонентов. Контактные компоненты идентификации рабочего хода соединены с модулем управления для определения, установлен ли надлежащим образом режущий компонент на корпусе степлера, после того как любой контактный компонент идентификации рабочего хода осуществляет проводящую связь, и для отправки актуального сигнала идентификации на модуль управления, который включает в себя рабочий ход резания режущего компонента, соответствующего контактному компоненту идентификации рабочего хода, осуществляющему проводящую связь. Обеспечивается хирургический электронный степлер и система его управления с модулем идентификации компонента, выполненным с возможностью определения, установлен ли надлежащим образом режущий компонент на корпусе степлера, за счет конструктивных особенностей. 2 н. и 14 з.п. ф-лы, 8 ил.

1. Система управления электронного хирургического степлера, содержащая корпус степлера и режущий компонент, соединенный с корпусом степлера, причем на корпусе степлера имеется пусковой механизм, при этом система управления содержит:

модуль идентификации компонента, выполненный с возможностью генерирования актуального сигнала идентификации при соединении режущего компонента с корпусом степлера надлежащим образом;

модуль детектирования положения, выполненный с возможностью генерирования актуального сигнала нахождения в исходной точке при перемещении режущего компонента в исходную точку; и

модуль управления, выполненный с возможностью управления режущим компонентом для выполнения режущей и сшивающей операций согласно первому запускающему сигналу, выданному пусковым механизмом, после получения модулем управления актуального сигнала идентификации и актуального сигнала нахождения в исходной точке,

причем модуль идентификации компонента включает по меньшей мере два набора контактных компонентов идентификации рабочего хода, предусмотренных внутри корпуса степлера, при этом контактные компоненты идентификации рабочего хода находятся во взаимно однозначном соответствии с величинами рабочего хода режущих компонентов, при этом контактные компоненты идентификации рабочего хода разнесены вдоль направления установки режущих компонентов,

причем контактные компоненты идентификации рабочего хода соединены с модулем управления для определения, установлен ли надлежащим образом режущий компонент на корпусе степлера, после того как любой контактный компонент идентификации рабочего хода осуществляет проводящую связь, и для отправки актуального сигнала идентификации на модуль управления, который включает в себя рабочий ход резания режущего компонента, соответствующего контактному компоненту идентификации рабочего хода, осуществляющему проводящую связь.

2. Система по п.1, в которой модуль детектирования положения дополнительно выполнен с возможностью:

генерирования актуального сигнала нахождения в заданной точке при перемещении режущего компонента в заданную точку;

при этом модуль управления дополнительно выполнен с возможностью управления режущим компонентом для выполнения операции отвода режущего компонента с отсутствием дальнейшей реакции на первый запускающий сигнал согласно второму запускающему сигналу, выданному пусковым механизмом, после получения модулем управления актуального сигнала нахождения в заданной точке.

3. Система по п.2, в которой корпус степлера снабжен двигателем;

управление режущим компонентом для выполнения операции отвода режущего компонента согласно второму запускающему сигналу, выданному пусковым механизмом, после получения сигнала нахождения в заданной точке, заключается в:

управлении двигателем для его торможения посредством тока короткого замыкания после получения актуального сигнала нахождения в заданной точке вплоть до получения второго запускающего сигнала, выданного пусковым механизмом, а также в управлении режущим компонентом для выполнения операции отвода режущего компонента согласно второму запускающему сигналу, выданному пусковым механизмом.

4. Система по п.3, в которой модуль управления дополнительно выполнен с возможностью управления двигателем для его торможения посредством тока короткого замыкания после управлением с помощью модуля управления режущим компонентом для выполнения операции отвода режущего компонента.

5. Система по п.4, в которой модуль управления дополнительно выполнен с возможностью управления двигателем для сохранения заторможенного состояния посредством реле с магнитной защелкой после управления с помощью модуля управления режущим компонентом для выполнения операции отвода режущего компонента и после управления с помощью модуля управления двигателем для его торможения посредством тока короткого замыкания.

6. Система по п.2, в которой модуль управления дополнительно выполнен с возможностью реагирования на первый запускающий сигнал после повторной запитки системы управления и получения ею нового актуального сигнала идентификации и нового актуального сигнала нахождения в исходной точке.

7. Система по п.2, в которой на корпусе степлера выполнена рейка;

модуль детектирования положения содержит:

выступ на рейке; и

переключатель детектирования рабочего хода, выполненный с возможностью контакта с выступом при перемещении выступа в исходную точку или заданную точку для генерирования актуального сигнала нахождения в исходной точке или актуального сигнала нахождения в заданной точке.

8. Система по п.7, в которой выступ содержит первый выступ и второй выступ, разнесенные на заданное расстояние;

переключатель детектирования рабочего хода содержит:

переключатель детектирования исходной точки, находящийся в контакте с первым выступом при перемещении первого выступа в исходную точку; и

переключатель детектирования заданной точки, находящийся в контакте со вторым выступом при перемещении второго выступа в заданную точку.

9. Система по п.8, в которой имеются более чем один переключатели детектирования заданной точки, расположенные на расстоянии друг от друга вдоль направления перемещения рейки; а

электронный степлер содержит по меньшей мере два переключаемых режущих компонента, соединенных с корпусом степлера, при этом величины хода по меньшей мере двух режущих компонентов соответствуют положениям соответствующих переключателей детектирования заданной точки из переключателей детектирования заданной точки.

10. Система по п.9, в которой модуль идентификации компонента снабжен по меньшей мере двумя контактными компонентами идентификации рабочего хода, расположенными на расстоянии друг от друга вдоль направления установки по меньшей мере двух переключаемых режущих компонентов;

при этом по меньшей мере два контактных компонента идентификации рабочего хода соединены последовательно с соответствующими переключателями детектирования заданной точки из множества переключателей детектирования заданной точки.

11. Система по п.1, дополнительно содержащая:

модуль оповещения, выполненный с возможностью выдачи информации, соответствующей актуальному сигналу идентификации при принятии модулем оповещения актуального сигнала идентификации.

12. Система по любому из пп.3-11, дополнительно содержащая:

модуль защиты от пустого картриджа скоб, выполненный с возможностью защиты от пустого картриджа скоб, когда режущий компонент представляет собой пустой картридж скоб.

13. Система по п.12, в которой на режущем компоненте имеются стержень-толкатель и картридж скоб;

модуль защиты от пустого картриджа скоб содержит:

блок ограничения тока, выполненный с возможностью ограничения входного тока двигателя;

блок проталкивания скоб, выполненный с возможностью перемещения вперед под толкающим воздействием стержня-толкателя; при этом блок проталкивания скоб удерживается перед картриджем скоб, когда картридж скоб представляет собой пустой картридж скоб; и

стержень-толкатель снабжен ограничительным участком, картридж скоб снабжен канавкой, при этом ограничительный участок выполнен с возможностью вынуждения стержня-толкателя застревать в канавке при удерживании блока проталкивания скоб перед картриджем скоб.

14. Система по п.13, в которой на корпусе степлера предусмотрен модуль питания;

блок ограничения тока содержит токоограничивающий резистор и предохранитель; при этом

первый конец токоограничивающего резистора соединен с модулем питания, второй конец токоограничивающего резистора соединен с первым концом предохранителя, а второй конец предохранителя соединен с двигателем.

15. Система по п.14, в которой модуль управления содержит:

исполнительный блок, выполненный с возможностью управления согласно полученному первому запускающему сигналу режущим компонентом для выполнения режущей и сшивающей операций через модуль защиты от пустого картриджа скоб в первом режиме работы, после принятия исполнительным блоком актуального сигнала идентификации и актуального сигнала нахождения в исходной точке; а также с возможностью управления согласно полученному первому запускающему сигналу режущим компонентом для выполнения режущей и сшивающей операций во втором режиме работы, после получения исполнительным блоком команды на резание;

блок выявления, выполненный с возможностью определения наличия пустого картриджа скоб, запуска модуля защиты от пустого картриджа скоб, если картридж скоб является пустым картриджем скоб, и генерирования команды на резание, если картридж скоб не является пустым картриджем скоб;

при этом входной ток двигателя, соответствующий первому режиму работы, меньше входного тока двигателя, соответствующего второму режиму работы.

16. Хирургический электронный степлер, содержащий систему управления по любому из пп.1-15.

| RU 2014109134 A, 20.09.2015 | |||

| RU 2015138088 A, 14.03.2017 | |||

| US 2018280026 A1, 04.10.2018 | |||

| CN 103405254 A, 27.11.2013 | |||

| WO 2012166501 A1, 06.12.2012 | |||

| JP 2012120853 A, 28.06.2012 | |||

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

Авторы

Даты

2023-05-17—Публикация

2020-07-24—Подача