Группа изобретений относится к обработке металлов давлением, в частности, к трубогибочному производству и может быть использована для изготовления труб многоколенной пространственной формы, на местах гиба которых недопустимо образование гофров и утонений стенок.

Известен трубогибочный станок с индукционным нагревом, содержащий установленные на станине каретку продольной подачи трубы, направляющие ролики, нагревательное устройство, закрепленное на оси с возможностью поворота первое водило с захватом, второе водило с захватом, связанное с первым, при этом оба водила снабжены механизмами регулировки длины и размещены на одной опоре перпендикулярно друг другу.

(см. А.С. СССР №984564, кл. B21D 7/02, 1982 г.).

Недостатком данного станка является низкое качество колена трубы, особенно при гибке труб с малым радиусом гиба, за счет того, что второй захват в процессе гибки не имеет возможность править трубу на заданный радиус, а только сохраняет приобретенную форму.

Известен горячий способ гибки труб водилом, включающий индукционный нагрев трубы, последующее предварительное сжатие (подсадка) трубной заготовки за счет разности скоростей подачи трубы и поворота суппорта водила гибочного станка, замедляющего скорость перемещения переднего торца трубы относительно скорости перемещения заднего торца трубы (см. А.И. Гальперин «Машины и оборудование для гнутья труб», Москва, изд-во Машиностроение, стр. 134-135, рис. 76, схема станка для гнутья труб с подсадкой).

Недостатком способа является невозможность получать колена труб малого радиуса  (где

(где  - минимальный радиус гиба трубы, dн - исходный наружный диаметр трубы), так как при создании противодавления перемещению трубы в осевом направлении путем удержания переднего конца трубы, труба, вследствие сдвига, на выходе трубы из зоны действия индуктора она изгибается не по заданному водилом радиусу, а по траектории произвольного эллипса. Заметное смещение траектории перемещения трубы происходит при угле гиба более 45°.

- минимальный радиус гиба трубы, dн - исходный наружный диаметр трубы), так как при создании противодавления перемещению трубы в осевом направлении путем удержания переднего конца трубы, труба, вследствие сдвига, на выходе трубы из зоны действия индуктора она изгибается не по заданному водилом радиусу, а по траектории произвольного эллипса. Заметное смещение траектории перемещения трубы происходит при угле гиба более 45°.

Кроме того, в процессе гибки поперечное сечение стенки трубы испытывает знакопеременные внутренние напряжения и деформации - сжатие на внутреннем радиусе трубы и растяжении на внешнем радиусе и, с увеличением угла гиба, при тенденции сохранения знака деформации быстро исчерпывается ресурс пластичности материала заготовки, что приводит к существенному ограничению радиуса и величины угла гиба, т.е. ограничению технологических возможностей оборудования рамками величины радиуса и углом гиба.

Известен способ холодной гибки труб, включающий установку трубы в станок, фиксацию одного из ее концов и гибку трубы с помощью гибочной головки станка, причем в процессе гибки зону гибки трубы дополнительно подвергают скручиванию путем приложения скручивающего момента к трубе, составляющего от 0,1 до 0,75 предельной деформации кручения для материала трубы.

Станок для гибки труб, осуществляющий способ, содержит станину, установленные на ней гибочную головку, каретку продольной подачи трубы и цанговый патрон для зажима трубы, станок оснащен мотор-редуктором и размещенным на каретке продольной подачи трубы поводковым устройством для прикладывания к трубе в зоне ее гиба скручивающего момента, выполненным в виде корпуса, размещенной в нем червячной передачей с червячным колесом, скрепленным с цанговым патроном, и червяком, кинематически связанным с указанным мотор-редуктором.

(см. патент РФ №2614975, кл. B21D 9/03, 2017 г.) - наиболее близкий аналог для способа и станка.

Недостатком трубогибочного станка при гибке трубы на малый радиус является требование высоких значений давления развиваемое усилием прижима, при прижиме трубной заготовки к гибочному шаблону, что приводит к остаточной деформации в виде небольшой вмятины согнутой в колено трубы.

Кроме того, необходимо отметить, что способ и станок предназначены для гибки металлов с пределом текучести (σт) не более 980 МПа, относительным удлинением (δ) более 20%. Поэтому, к недостатку данного способа и станка его реализующего, можно отнести невозможность гнуть трубы из высокопрочных, труднодеформируемых, жаропрочных материалов, так как указанные материалы имеют предел текучести (σт) более 1200 МПа, относительным удлинением (δ) менее 12% и поддаются деформированию при повышенных температурах нагрева от 600 до 1200°С.

Рассмотренные выше способы и, реализующие их конструкции трубогибочных станков, не обеспечивают требования по разнотолщинности поперечного сечения, величины утонения стенок колена трубы, овализации поперечного сечения изогнутой части трубы при гибке труб малого радиуса  вследствие знакопеременной деформации, на противоположно расположенных участков трубы, относящихся к внутреннему и внешнему радиусам изгиба. Растягиваясь, внешняя часть трубы стремится стать плоской. Стенки трубы начинают терять форму, и наружная стенка как бы «проваливается» внутрь трубы, и она в сечении стремится принять форму овала. Силы, действующие на стенки трубы на внутренней части гиба, сжимают металл, и, поскольку он не может сжиматься бесконечно, то в какой-то момент начитает собираться в «гармошку». Ситуация усугубляется тем, что основное усилие при гибке прикладывается к трубе в одной очень узкой зоне - по центру гиба. В ней и возникает основная масса дефектов. И если труба ломается, то перелом тоже возникает в этой зоне.

вследствие знакопеременной деформации, на противоположно расположенных участков трубы, относящихся к внутреннему и внешнему радиусам изгиба. Растягиваясь, внешняя часть трубы стремится стать плоской. Стенки трубы начинают терять форму, и наружная стенка как бы «проваливается» внутрь трубы, и она в сечении стремится принять форму овала. Силы, действующие на стенки трубы на внутренней части гиба, сжимают металл, и, поскольку он не может сжиматься бесконечно, то в какой-то момент начитает собираться в «гармошку». Ситуация усугубляется тем, что основное усилие при гибке прикладывается к трубе в одной очень узкой зоне - по центру гиба. В ней и возникает основная масса дефектов. И если труба ломается, то перелом тоже возникает в этой зоне.

Основным недостатком приведенных выше способов и реализующих устройств, являются дефекты в виде гофрообразования на внутреннем радиусе гиба, утонения на внешнем радиусе изгиба трубы и овализации поперечного сечения трубы.

Техническим результатом группы изобретений является расширение технологических возможностей гибки труб и повышения качества гибки.

Расширение технологических возможностей выражается в обеспечении гибки труб малого радиуса из труднодеформируемых малопластичных материалов за счет создания в зоне изгиба трубы окружных сдвигов в условиях узкозонального нагрева.

Улучшение качества структуры материала изогнутого колена трубы выражается в повышении точности размеров колена, в отсутствии наружных и внутренних дефектов в виде гофров, в уменьшении овализации и разностенности поперечного сечения трубы - утонения стенки по наружному радиусу и утолщения стенки по внутреннему радиусу, которые обеспечиваются за счет развития в зоне узкозонального нагрева осевой деформации, сопутствующей пластическому кручению трубной заготовки, которая вызывает круговые деформации, перераспределяя материал между зоной утонения и зоной утолщения за счет кольцевых напряжений.

Указанный технический результат обеспечивается тем, что в способе гибки труб, включающем установку подлежащей гибке трубы в трубогибочный станок, фиксацию одного из ее концов, и гибку трубы, в процессе которой зону гибки трубы подвергают скручиванию путем приложения к трубе скручивающего момента в диапазоне от 0,1 до 0,75 предельной деформации кручения для данного материала, новым является то, что перед гибкой со скручиванием осуществляют нагрев зоны гибки до температуры горячей деформации материала трубы, а в процессе гибки и скручивания нагретой зоны гибки, к ней прикладывают давление подсадки, равное 10% до 30% давления подачи трубы в процессе ее гибки.

В станке для гибки труб, содержащем станину, на направляющих которой расположена каретка, оснащенная механизмом продольного перемещения, цанговым патроном с механизмом захвата трубы и ее поворота вокруг продольной оси, новым является то, что станок оснащен водилом и индуктором, предназначенным для нагрева зоны гибки трубы до температуры пластической деформации, установленным на каретке, имеющей возможность поперечного перемещения на станине, на водиле размещен захват, предназначенный для фиксации конца трубы, установленный на направляющих водила с возможностью перемещения по ним и фиксации в заданном положении, а водило посредством оси с возможностью поворота смонтировано на своей каретке, установленной на станине с возможностью поперечного перемещения по ней.

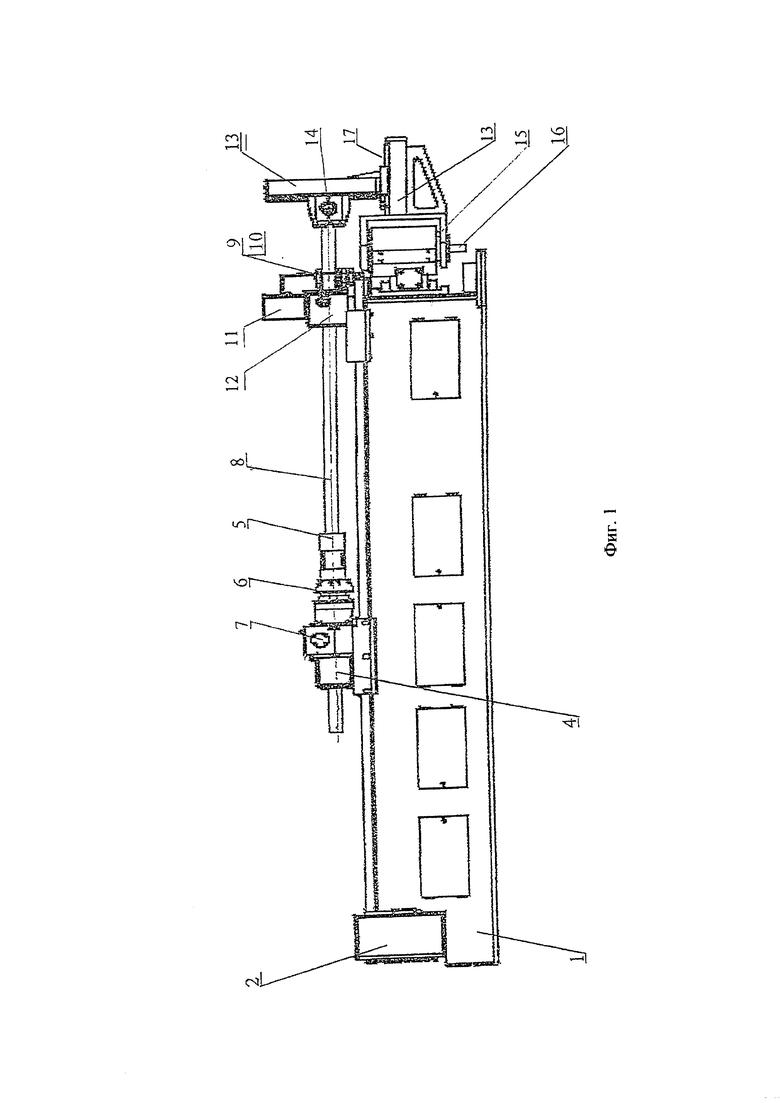

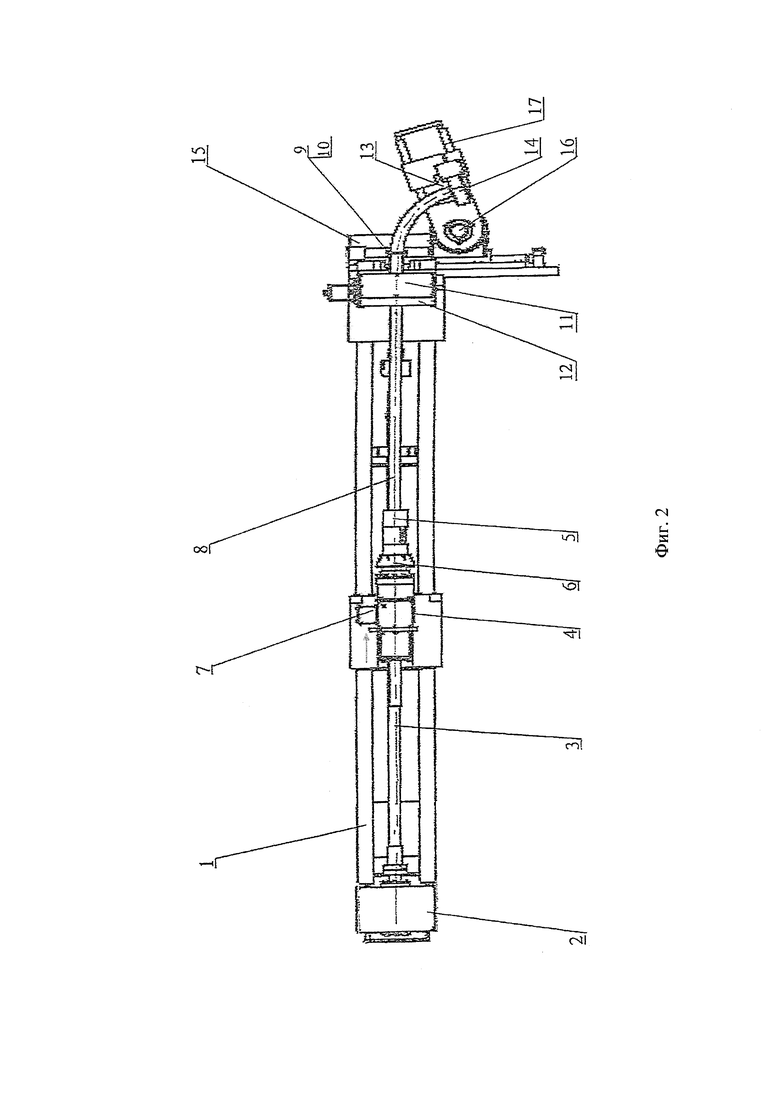

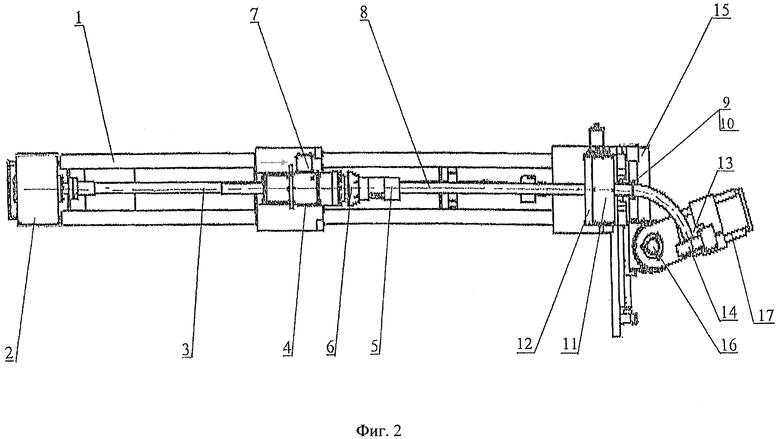

Сущность заявленной группы изобретений поясняется графическими материалами, где:

- на фиг.1 - станок для гибки труб, вид спереди;

- на фиг.2 - станок для гибки труб в процессе гибки трубы, вид сверху.

Станок для гибки труб содержит станину 1, на направляющих которой с возможностью продольного перемещения посредством привода 2, включающего винтовую пару 3, установлена каретка 4 продольной подачи.

Каретка 4продольной подачи оснащена цанговым патроном 5, механизмом захвата 6 и механизмом поворота 7 трубной заготовки 8.

На станине 1 расположен коллектор 9 спрейерного водо-воздушного охлаждения, охватывающий индуктор 10 или пристыкованный к его внешней боковой поверхности.

Индуктор 10 установлен на каретке 11, и имеет возможность перемещения в плоскости перпендикулярной продольной оси трубной заготовки для совмещения своей оси с осью трубной заготовкой (например, при изменении наружного диаметра трубной заготовки ее ось, в плоскости перпендикулярной поперечному сечению трубы, меняет свое положение по вертикали, пропорционально величине разницы величин радиусов наружных диаметров труб).

Каретка 11 закреплена на опоре 12 в котором установлена направляющая втулка (на фиг не показана) для ориентации трубной заготовки 8 в кольцевом зазоре индуктора 10. Рядом с коллектором спрейерного водо-воздушного охлаждением 9 расположено водило 13, снабженное захватом 14, представляющее собой зажимной патрон по типу патрона токарного станка.

Водило 13 установлено на смонтированной на станине каретке поперечной подачи 15, с которой соединено осью 16, вокруг которой имеет возможность поворачиваться на угол 180°. Водило 13 имеет две направляющие 17 по которым его захват 14 имеет возможность перемещаться вдоль водила в сторону оси 16, приближаясь или удаляясь от нее за счет винтовой пары (на фиг. не показано) гайка которой закреплена в нижней части захвата, а винт расположен параллельно направляющим 17, при этом гайка имеет возможность фиксировать положение винта стопором.

Таким образом, каретка 15 имеет возможность перемещать ось 16, соединяющую водило 13 с кареткой поперечной подачи 15 поперек направляющих станины, а винтовая пара водила 13, имеет возможность перемещать захват 14 в направлении к оси 16 и от нее, что в сумме позволяет менять расстояние от оси трубной заготовки 8 до центра оси 16, которое в процессе гибки становится радиусом гиба колена трубной заготовки 8.

Каждый механизм перемещения исполнительных органов станка: перемещения каретки продольной подачи 4, поворота цангового патрона 5 вокруг продольной оси трубной заготовки 8 и поворота водила 13 вокруг оси 16 включает серводвигатель в комплексе с сервоприводом, редуктором и периферийным модулем, подключенным к системе ЧПУ модели NCT 104/FS (на фиг. не показана), которая согласует их скорости перемещения между собой и регулирует отношение между ними в зависимости от темпа узокозонального нагрева стенки трубной заготовки 8 индуктором 10.

Согласованная работа этих механизмов способствуют созданию в узкой зоне индукционного нагрева стенки трубной заготовки 8, сложного очага деформации, при котором сложение действующих на заготовку напряжений в совокупности создает синергетический эффект, расширяющий технологические возможности трубогибочного оборудования, обеспечивая повышение качества поперечного сечения изогнутой в колено трубы, а именно уменьшение степени разнотолщинности поперечного сечения, величины утонения стенок колена трубы, овализации поперечного сечения изогнутой части трубы при гибке труб малого радиуса.

ЧПУ данной модели конфигурировано по двухуровневому принципу:

- верхний, оперативный, уровень работает под управлением операционной системы WINDOWS NT/2000/XP, что позволяет наиболее полно использовать преимущества данной системы без привлечения дорогих программных средств;

- нижний, исполнительный уровень, выполняет задачами реального времени (интерполяции, управление приводами и другими устройствами электроавтоматики) и управляется ядром реального времени.

Система ЧПУ адаптируется к станку с помощью программы электроавтоматики, разветвленной системы параметров, а также поставки дополнительных программных модулей, учитывающих специфику и тип станка.

Модуль управления (МУ) трубогибочного станка имеет базовое программно-математическое обеспечение (ПМО) с открытой архитектурой на основе СОМ-технологии. Это позволяет ускорить процесс разработки и модификации ПМО МУ за счет использования уже отработанных решений, а также расширить технологические возможности МУ непосредственно самим заказчиком, не прибегая к услугам разработчика.

Системы электрооборудования и ЧПУ трубогибочного станка обеспечивают включение исполнительных механизмов при гибке со скручиванием и осуществление процесса гибки по заданной программе.

Заявленный способ, посредством приведенного выше станка, осуществляют следующим образом.

Трубную заготовку 8 (фиг.1) продевают через индуктор 10, направляющую втулку опоры 12 и жестко фиксируют в цанговом патроне 5.

Включают привод каретки 4 который перемещает ее по направляющим станины 1, перемещая цанговый патрон 5, вместе с трубной заготовкой 8, до того момента, пока длина вылета трубы пройдет срез торца индуктора 10 и передний конец трубной заготовки 8 войдет в контакт с захватом 14 водила 13.

Захватом 14 водила 13 жестко фиксирует передний конец трубной заготовки 8, после чего устанавливают заданный радиус изгиба трубы посредством одновременного перемещения захвата 14 по направляющим 17 водила 13 и каретки 15 вдоль торца станины 1, перпендикулярно оси трубной заготовки 8 на заданный размер, при этом, центр захвата 14 водила 13 находится на одной оси с центром цангового патрона 5, удерживающего задний конец трубной заготовки 8.

Таким образом, захват 14 водила 13 остается на месте контакта с трубной заготовкой 8, а перемещением каретки 15 устанавливают заданный радиус гиба Rг.

Далее включают спрейерное водо-воздушное охлаждение 9 трубной заготовки 8 и индуктор 10.

При достижении участка стенки трубной заготовки 8 температуры деформации (для стали 12Х18Н10Т составляет 900…1000°С) трубу, кареткой продольной подачи 4, начинают проталкивать с подсадкой 10…30% от усилия проталкивания. Усилие подсадки создается и регулируется за счет разности скоростей перемещения начала и конца трубной заготовки.

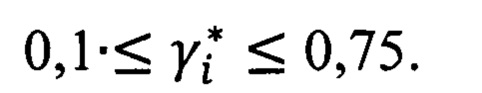

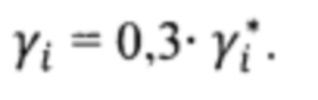

Цанговый патрон 5 поворачивают механизмом поворота 7 на заданный угол, отчего величина деформации нагретой стенки трубной заготовки 8 не превышает заданные параметры предельной деформации на кручение материала, нагретого до температуры гибки. Угловая деформация закрутки зоны гиба трубной заготовки, в первом приближении, находится в диапазоне предельной деформации  :

:

Предельная деформация  при кручении трубной заготовки определяются с помощью стандартных испытаний на кручение.

при кручении трубной заготовки определяются с помощью стандартных испытаний на кручение.

При угловой деформации γi<0,1 величина деформации скручивания не достаточна для возникновения эффекта осевой деформации Δεl.

При угловой деформации γi>0,75 величина осевой деформации увеличивает риск разрушения материала трубной заготовки при изгибе.

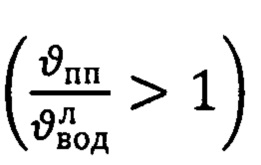

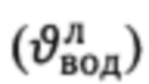

Каретка продольной подачи 4 перемещает трубу со скоростью (ϑпп) в сторону индуктора 10 при этом водила 13 поворачивается вокруг оси 16 с линейной скоростью  на заданный угол.

на заданный угол.

Разность скоростей перемещения каретки продольной подачи 4 и линейной скорости от вращения водила 13 вокруг оси 16 больше нуля

что создает осевое давление подсадки (Рпр) равное 10 до 30% от давления подачи (Рг), данное соотношение скоростей в процессе гибки, поддерживают в заданном диапазоне:

Рпр=(0,1…0,3)Рг

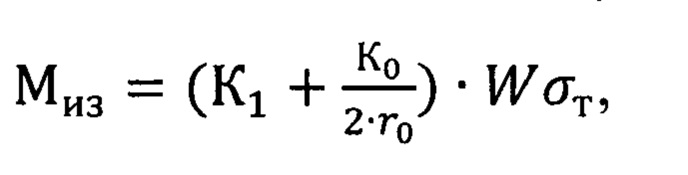

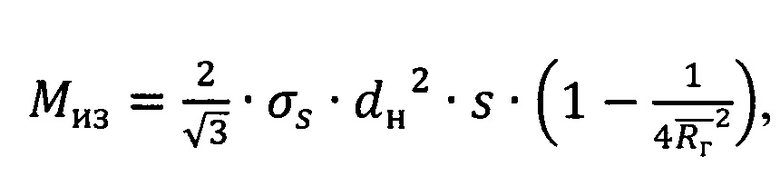

Давление подачи Рг определяется отношением изгибающего момента гибки (Миз) на радиус гиба (r0):

где r0 - относительный средний радиус изгиба детали, равный среднему радиусу детали R0, отнесенному к ее диаметру D,  Миз - изгибающий момент вычисляют по формуле:

Миз - изгибающий момент вычисляют по формуле:

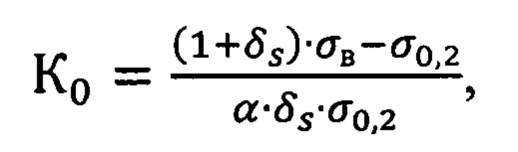

где W - момент сопротивления поперечного сечения заготовки, σт - предел текучести; σт - предел текучести (физический), К1 - коэффициент профиля поперечного сечения трубной заготовки, определяется в зависимости от профиля трубной заготовки и вида изгиба выбирают по таблице литературного источника (Ковка и штамповка. Справочник под редакцией Е.И. Семенова, Т. 2, 592 с), К0 - относительный модуль упрочнения на начальном участке кривой упрочнения, выбирали равный модулю упрочнения, по уравнению:

где σв - предел прочности материала трубы, σ0,2 - условный предел текучести при величине остаточной деформации 0,2%; δs - относительное удлинение пятикратной длины образца; α - величина уменьшения диаметра трубы после гнутья.

В случае, когда усилие противодавления Рпр меньше 0,1 усилия проталкивания трубы Рг изменения толщины стенок - утонение или утолщения не намного превышают пределы погрешности измерений.

В случае, когда усилие противодавления Рпр больше 0,30 усилия проталкивания трубы Рг (Рпр>0,3⋅Рг) происходит заметное смещение изгиба трубы за счет сдвига.

Давление, создаваемое в зоне подсадки приводит к пластической деформации стенки трубной заготовки 8 в зоне ее нагрева, достаточного для расчетного набора металла в поперечного сечения трубной заготовки 8, но не превышает продольной устойчивости отрезка трубы, подвергаемого кручению.

Скорость перемещения каретки продольной подачи 4 согласуется со скоростями вращения цангового патрона 5 и водила 13 в месте начала образования колена трубы и регулируется темпом нагрева стенки трубной заготовки 8 в зоне индукционного нагрева.

В процессе гибки трубная заготовка 8, выходя за пределы направляющей втулки опорного узла 12, испытывает изгибающий момент между опорным узлом 12 и захватом 14 водила 13 и в зоне ширины нагрева Δ гнется под действии изгибающего (Миз) и скручивающего моментов (Мкр).

По окончании изгиба колена трубной заготовки 8 водило 13 фиксируют в конечном положении, проводят разжим захвата 14 водила 13 и отводят водило 13 в сторону, фиксируя его нейтральном положении.

Таким образом, гибка трубной заготовки 8 происходит в зоне действия индукционного узкозонального нагрева, ширина которой устанавливается равной (1…5)⋅s - толщины стенки трубной заготовки 8 в зависимости от технологических параметров гибки, связанных с темпом нагрева, скоростью охлаждения части трубной заготовки на выходе из зоны действия индуктора 10, скорости каретки продольной подачи.

Таким образом, скорость поворота водила 13 задает траекторию перемещения переднего конца трубной заготовки 8 и, вместе с шириной зоны нагрева Δ формирует радиус гиба.

Отношение скоростей  перемещения каретки 4 продольной подачи (ϑпп) и линейной скорости

перемещения каретки 4 продольной подачи (ϑпп) и линейной скорости  механизма поворота водила 13 вокруг оси 16 задает величину заданной степени деформации - подсадки участка трубы, нагретого индуктором 10 до температуры гибки.

механизма поворота водила 13 вокруг оси 16 задает величину заданной степени деформации - подсадки участка трубы, нагретого индуктором 10 до температуры гибки.

Сдвиговая деформация (γкр) созданная поворотом трубной заготовки 8 цанговым патроном 5, посредством механизма вращения 7, обеспечивает деформацию кручения в пределах от 0,1 до 0,75 предельной деформации на кручение материала, нагретого индуктором до температуры пластической деформации гибки позволяет получить зону гибки высокого качества.

Пример осуществления способа

Станок с числовым программным управлением (ЧПУ) снабжен механизмами поворота цангового патрона 5, водила 13 и перемещения каретки 4 продольной подачи, включающими серводвигатель (Mitsubishi Hg-SR7024) и сервоусилитель (MR-Y7-700A4-RJ), планетарный редуктор (Dynamic Oil) мощностью от 20 до 50 кВт, устройством индукционного нагрева трубы до температуры 980 - 1200°С и периферийными модулями связанные с системной платой управления ЧПУ станка.

Станок обеспечивает усилие проталкивания 120 кН, максимально допустимая длина трубы от зажима цангового патрона до индуктора не превышает 2000 мм.

Давление подсадки зоны изгиба трубы равно 20-30% давления подачи.

Трубная заготовка из высокопрочной стали 03Х12Н10МТР-ВД (ВНС-25), диаметр dн=36 мм, толщина стенки s=2,0 мм  общая длина трубы L=6000 мм. Относительный радиус гиба Rг=72 мм, угол гиба 90°.

общая длина трубы L=6000 мм. Относительный радиус гиба Rг=72 мм, угол гиба 90°.

Технические параметры материала трубы: в холодном состоянии, при комнатной температуре осевой момент инерции трубы J=3,7 см4; момент сопротивления трубы W=2,0 см3, площадь поперечного сечения трубы - 2,13 см2, допустимое усилие сжатия трубы Рсж ~ 110 кН, временное сопротивление (σв) составляет 1180 МПа, относительное удлинение (δ) менее 12%.

При температуре нагрева 1000°С временное сопротивление (σв) составляет 68,6 МПа. Ширина зоны прогрева Δ=5 мм или 2,5 s.

Радиус гиба трубы составляет удвоенный диаметр трубы - 2⋅dн или Rг=72 мм. Величина деформации составляла εmax=0,33, при скорости деформации в зоне действия индуктора ξн=0,06 с-1.

Изгибающий трубу момент можно представить уравнением:

где σs - предел текучести.

где σs - предел текучести.

Этап №1. Цанговым патроном 5 жестко фиксируют трубную заготовку 8 и перемещением каретки 4 выставляют передний конец трубной заготовки 8 на заданный вылет от среза переднего торца индуктора 10.

Закрепляют трубную заготовку 8 в захвате 14 водила 13, выставляя при этом нужный радиус изгиба колена трубной заготовки 8.

Этап №2. Включают спрейерное водо-воздушное охлаждение 9 и индуктор 10 и нагревают поверхность трубной заготовки 8 до температуры горячего деформирования в диапазоне 900…1000°С.

Каретка продольной подачи начинает перемещать трубу со скоростью 50 мм/мин, при этом изгибающий момент гибки трубной заготовки составляет - Миз=981 Н/мм2

Момент подпора на водиле составляет - Мпод=202 Н⋅м, усилие сжатия зоны нагрева трубы - Pсж=9,4 кН.

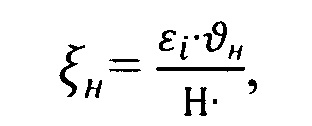

Максимальна деформация трубы в зонах внешнего и внутреннего радиусов гиба εmax=±0,33. Скорость деформации рассчитывалась по уравнению:

где εi - длина очага деформация, Н - ширина прогрева, ϑн - линейная скорость, ξy=0,06 с-1;

В процессе установившегося режима нагрева темп (скорость) узкозонального нагрева наружной стенки трубы, в зависимости от ширины зоны прогрева (Δ=2…5 мм), находится в диапазоне от 400 до 160 град/сек, при времени его нагрева от 2,4 до 6 сек.

Скорость сдвиговой деформации от кручения соответствовала 7⋅10-4 с-1, а угловая деформация закрутки

Этап №3. По окончании изгиба колена трубы индуктор отключается, водило 13 фиксируется в конечном положении и производят разжим захвата 14 водила 13. Далее водило 13 механизмом вращения 16 отводят в сторону и фиксируют в нейтральном положении. Каретку продольной подачи 4 перемещают в сторону индуктора 10 и отрезают механическим или другим, например электроэрозионным, лазерным способом, согнутую деталь от трубной заготовки 8.

После указанных манипуляций станок вновь готов к работе.

В результате исследования полученных образцов колен труб было установлено, что основные контролируемые параметры изогнутых труб не выходили за пределы допустимых значений:

- колено трубы не имело отклонение по радиусу гиба 72 мм  выходящее за пределы допусков не более 3%, в зоне сжатия трубной заготовки складкообразования не было обнаружено;

выходящее за пределы допусков не более 3%, в зоне сжатия трубной заготовки складкообразования не было обнаружено;

- утонение составляло не более 18%;

- в зоне растяжения утонение носило допустимый характер и не превышало 18%,

- овальность в зоне изгиба трубы при индукционном нагреве не превышала 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Станок для гибки труб | 1975 |

|

SU1115828A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

Изобретение относится к обработке металлов давлением, в частности к трубогибочному производству, и может быть использовано для изготовления труб многоколенной пространственной формы. Перед гибкой со скручиванием осуществляют нагрев зоны гибки до температуры горячей деформации материала трубы, а в процессе гибки и скручивания нагретой зоны гибки к ней прикладывают противодавление, равное 10-30% давления подачи трубы в процессе ее гибки. Станок оснащен индуктором для нагрева зоны гибки трубы до температуры пластической деформации и водилом, установленным на каретке, имеющей возможность поперечного перемещения на станине. На водиле размещен захват, предназначенный для фиксации конца трубы, установленный на направляющих водила с возможностью перемещения по ним и фиксации в заданном положении, а водило посредством оси с возможностью поворота смонтировано на каретке, установленной на станине с возможностью поперечного перемещения по ней. Расширяются технологические возможности и повышается качество гибки за счет устранения гофров и уменьшения овализации. 2 н.п. ф-лы, 2 ил.

1. Способ гибки труб, включающий установку подлежащей гибке трубы в трубогибочный станок, фиксацию одного из ее концов, проталкивание трубы и ее гибку, в процессе которой зону гибки трубы подвергают скручиванию путем приложения к трубе скручивающего момента в диапазоне от 0,1 до 0,75 предельной деформации кручения для данного материала, отличающийся тем, что перед гибкой со скручиванием осуществляют нагрев зоны гибки до температуры горячей деформации материала трубы, а в процессе гибки и скручивания нагретой зоны гибки к трубе прикладывают противодавление, равное 10…30% усилия проталкивания.

2. Станок для гибки труб, содержащий станину, на направляющих которой расположена каретка, оснащенная механизмом продольного перемещения, цанговым патроном с механизмом захвата переднего конца трубы и ее поворота вокруг продольной оси, отличающийся тем, что он снабжен индуктором для нагрева зоны гибки трубы до температуры пластической деформации, установленным на каретке, выполненной с возможностью перемещения в плоскости, перпендикулярной продольной оси трубы, и водилом с захватом для фиксации другого конца трубы, установленным на оси с возможностью поворота на смонтированной на станине каретке поперечной подачи, причем захват выполнен с возможностью перемещения вдоль водила в сторону оси, на которой установлено водило, по направляющим и фиксации в заданном положении.

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Устройство для перемещения тележек | 1960 |

|

SU136752A1 |

| Трубогиб | 1983 |

|

SU1274800A1 |

| US 4195506 A1, 01.04.1980. | |||

Авторы

Даты

2020-02-10—Публикация

2018-07-19—Подача