Изобретение относится к металлургическим процессам, а именно к вводу в расплав металла ультрадисперсных порошков для легирования, регулирования процесса структурообразования или рафинирования от вредных примесей.

Известен способ подачи порошков через трубку (патент на изобретение СССР № 1232371, МПК B22D 41/08, опубл. 23.05.1986 г.), установленную в шиберном затворе. Перед разливкой стали ее обрабатывают в ковше, продувочными газами и порошком через инжекторную трубку. Перед появлением в ковше шлака с помощью подвижной плиты перекрывают инжекторную трубку, приводящую к прекращению подачи газа.

Недостатком данного изобретения является образование крупных пузырьков газа и неконтролируемых выбросов порошков в окружающую среду. А также, недостаточный расход газа, для заметного рафинирования стали и введения достаточного количества порошков.

Известен способ обработки металлического расплава ультрадисперсными порошками (патент на полезную модель Украины № 35506, МПК C21C 7/00, опубл. 25.09.2008 г.), включающий подачу порошков газоносителем через донное продувочное устройство, причем подают ультрадисперсные порошки в шлейфовом пузырчатом режиме в противотоке к жидкому металлу. Транспортировка и подача порошка осуществляется с помощью газа, который, проходя через емкость с ультрадисперсным порошком в режиме «кипящего слоя», захватывает частицы ультрадисперсного порошка. Газ-носитель ультрадисперсного порошка, прошедший по транспортной магистрали, попадает в коллекторный поддон, на котором установлена строчно-капиллярная секция. Диаметрально противоположно строчно-капиллярной секции для ввода газопорошковой смеси установлен основной продувочный блок. Продувку газопорошковой смесью осуществляют одновременно с основной продувкой через продувочный блок.

Недостатками данной полезной модели является подача в секцию основного продувочного газа через продувочный блок, что в созданных гидродинамических условиях приводит к турбулизации движения потока пузырьков и размыванию стен металлургической емкости газометаллическими потоками. Кроме того, физическое моделирование процесса обработки металлического расплава по такому способу показало, что в районе, противоположном основному продувочному устройству, в месте примыкания стенки емкости к днищу формируются застойные зоны. Создание газопорошковой смеси в кипящем слое требует постоянного подвода газа, в противном случае ультрадисперсный порошок осаждается и комкуется. Использование отдельных подводов, предполагающих наличие отдельных трубопроводов, значительно усложняет выполнение способа и обслуживания устройств для его осуществления.

Наиболее близким аналогом является способ введения обрабатывающего реагента в металлический расплав (патент на полезную модель Украины №66338 МПК C12C 7/00, опубл. 26.12. 2011 бюл.24), в котором путем подачи реагента через одно устройство заданного размера и использования смеси свежемолотого порошка и газа поочередно достигается активация поверхности частиц порошка с одновременным выравниванием распределения микроэлементов по всему объекту, что обуславливает прогнозируемое максимальное усвоение порошка.

Недостатками данной полезной модели являются резкое увеличение (более 6 раз) размера пузырька газопылевой смеси, что приводит к смене режима с мелко пузырькового на крупно пузырьковый режим продувки при котором снижается поверхность массообмена, а также снижение пропускной способности за счет оседания и плотного залегания пылевой фракции и снижение газопроницаемости в результате образования осадка на гранулах.

Задача, на решение которой направлено заявляемое изобретение, заключается в предотвращении залегания порошка в подающем трубопроводе и газораспределительном коллекторе и дополнительный нагрев газа на выходе из продувочного устройства.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в повышении эффективности подачи и распределения реагента в металлическом расплаве за счет обеспечения мелкопузырькового режима подачи газопорошковой смеси в расплав и снижении скорости прохождения газопорошковой смеси через расплав.

Технический результат достигается тем, что система подачи реагента в металлический расплав, размещенный в металлургической емкости, содержит регулятор расхода газа, подаваемого из системы подачи газа, мельницу для измельчения реагента, трубопровод для транспортировки газа и продувочное устройство, а так же выполнена с возможностью подачи тонкодисперсного порошка в потоке мелких газовых пузырьков, дополнительно трубопровод оборудован высокочастотным устройством, капиллярное продувочное устройство включает коллектор и продувочный блок с капиллярными секциями, а поверхность теплообмена образована поверхностью гранул, размещенных в коллекторе продувочного блока и капиллярами продувочного блока.

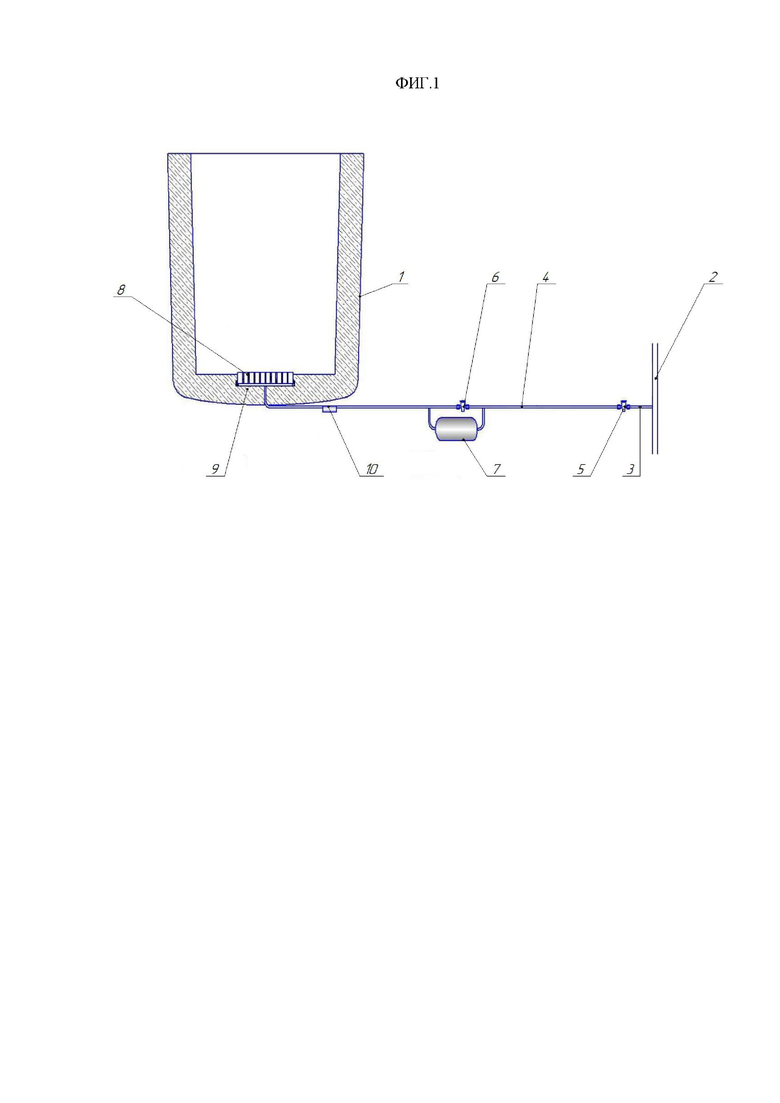

Далее изобретение поясняется следующим чертежом:

Фиг. 1 Общий вид подачи реагента в металлический расплав.

Подача реагента в металлический расплав, размещенный в емкости 1 осуществляется с помощью системы, состоящей из основной трассы 2, штуцера для подвода газа 3, трубопровода 4 для подачи газа в металлургическую емкость 1, регулятора расхода газа 5, клапана для регулирования подачи газа 6, подаваемого по трубопроводу в мельницу 7 и продувочного устройства 8 с коллектором 9, снабженным продувочным блоком с капиллярами для прохождения газа.

Перед установкой рабочего режима подачи реагента осуществляют продувку нераскисленного расплава газом, для этого предусмотрен клапан 6, обеспечивающий регулирование подачи газа, подаваемого по трубопроводу в мельницу 7. Подача порошка в этот период технологически недопустима, так как в окисленном расплаве высокая активность кислорода, что приведет к окислению порошка, его потере и появлению дополнительных неметаллических включений.

После установления рабочего режима газ, подаваемый из общей трассы 2, проходит через мельницу 7 и захватывает предварительно измельченный порошок реагента, образующаяся газопорошковая смесь поступает через коллектор 9, заполненный гранулятом, и капилляры продувочного устройства 8 в металлургическую емкость 1.

При движении газопорошковой смеси по трубопроводу существует пристенный слой с нулевой скоростью. Это способствует резкому торможению газопорошкового потока и твердые частицы оседают на стенках трубы. При этом, на шероховатой поверхности осевших твердых частиц увеличиваются силы торможения и процесс зарастания ускоряется. Для предотвращения осаждения порошка, необходимо соблюдать два условия - фракционный состав и турбулизация потока в трубопроводе. Турбулизация зависит от скорости потока и его вибрации.

Необходимый фракционный состав (дисперсность менее 20 мкм) обеспечивается использованием мельницы 7, в которой осуществляют тонкий помол реагента. Наличие мельницы в системе обусловлено обязательным помолом исходного реагента, так как готовый тонко дисперсный порошок при хранении слеживается в прочную субстанцию, которую необходимо снова перемалывать. Кроме того, свежо смолотый порошок имеет на своей поверхности повышенную поверхностную энергию, выделенную при измельчении частиц порошка. Благодаря этой энергии порошок в расплаве более активен.

В изобретении для предотвращения осаждения частиц на трубопроводе 4, между металлургической емкостью 1 и мельницей 7 смонтирован высокочастотный вибратор 10, который предотвращает процесс зарастания и снижение пропускной способности системы. Кроме того, при прохождении газопорошкового потока через коллектор 9, заполненный гранулированным огнеупорным материалом, тонкодисперсный порошок фильтруется на его поверхности. Благодаря высокочастотному воздействию на гранулированный огнеупорный материал происходит предотвращение оседания порошка и нарушение технологических параметров процесса продувки. Вибрацию создает высокочастотный вибратор 10 и передает ее на днище коллектора 9 и далее гранулам, благодаря этому порошок не оседает на гранулах и попадает в капилляры.

От размера пузырьков газопорошкового потока существенно зависит скорость их подъема. Установлено, что увеличение размера пузырька приводит к увеличению его подъемной силы, скорости его подъема и сокращению времени массообменных процессов. При прохождении газопорошковой смеси по газопроводу и коллектору она частично нагревается. Исследования показали, что, нагрев газопорошковой смеси в коллекторе происходит до 500-700°С. При предварительном нагреве газопорошковой смеси в газовой системе продувочного устройства (коллектор, капилляры блока) газ расширяется до поступления в расплав. При этом благодаря тепловому расширению газа, увеличивается его объем, увеличивается интенсивность продувки и увеличение количества пузырьков, без увеличения их размера. Сохранение размера пузырька при попадании в расплав приводит к увеличению времени нахождения его в расплаве, то есть, к увеличению времени массообменных процессов. Кроме того, для снижения скорости выхода газопорошковой смеси из капилляров и слияния пузырьков, необходимо максимально увеличить количество пор (капилляров), с расстоянием между ними которое гарантированно предотвращает слияние пузырьков газопорошкового потока на выходе. При этом, частицы порошка имеют больше времени для полного перехода в расплав. Увеличение количество капилляров способствует повышению площади теплообмена непосредственно на выходе из продувочного устройства, а снижение скорости позволит дополнительно нагреть газ и производить продувку в мелкопузырьковом режиме.

Нагрев коллектора 9 происходит благодаря теплопроводности бетонных блоков в газораспределительной секции продувочного устройства 8, занимающего не менее 5% от площади днища металлургической емкости. Тепло от расплава образует тепловой поток. Температура блока на границе расплав-блок, при температуре расплава 1650 °С, составляет 1600-1620 °С. Благодаря гранулированному огнеупорному материалу, размещенному в коллекторе 9, снижается скорость теплоотвода, что повышает температуру нижней части блока и тем самым дополнительно нагревает гранулированный материал до температур 700°С. При прохождении газопорошковой смеси через гранулированный огнеупорный материал коллектора осуществляется теплообмен по всей поверхности гранулированного материала. При этом за счет теплового расширения происходит увеличение объема перед входом в капилляры. Далее двигаясь по капиллярам, газопорошковая смесь нагревается за счет контакта с нагретыми бетонными блоками, и на выходе имеет температуру порядка 1600 °С, объем в газовой системе увеличивается примерно в 6 раз. Скорость истечения газопорошковой смеси увеличивается, количество пузырьков возрастает, но при этом размеры их мало изменяются, сохраняя мелкопузырьковый режим истечения. Кроме того, значительное возрастание скорости газа в капиллярах предотвращает их зарастание.

Пример осуществления изобретения:

Реагент загружают в мельницу 7 и закрывают герметично загрузочный люк мельницы 7. После этого включают систему помола. Параллельно открывают регулятор расхода газа 5, благодаря чему газ из основной трассы 2 по трубопроводу 4 попадает в металлургическую емкость 1. После проведения необходимой предварительной продувки расплава газом генерируют газопорошковую смесь: клапан 6 прикрывают, давление газа на участке трубопровода между клапаном 6 и регулятором расхода газа 5 повышается, что приводит к раздвоению газового потока - часть газа идет на основную продувку по трубопроводу 4, а часть в мельницу 7, в которой газ захватывает частицы тонкодисперсного порошка и поступает в трубопровод 4. Из трубопровода 4 газ и газопорошковая смесь попадают в коллектор 9 с гранулированным огнеупорным материалом, в котором равномерно распределяются, проходят сквозь щелевые капилляры продувочного устройства 8, при этом образуя в расплаве шлейфы в виде мелких газовых пузырьков, не взаимодействующих между собой и содержащих тонкодисперсный порошок.

Преимущества заявляемого изобретения заключаются в обеспечении мелкопузырькового режима, при котором значительно увеличивается поверхность взаимодействия частицы порошка с расплавом и снижении скорости прохождения газа через расплав, а также благодаря непосредственному помолу реагента перед подачей в расплав, достигается максимальное его взаимодействие с расплавом и снижении скорости прохождения газа через расплав, а также максимальная поверхность взаимодействия частицы порошка с расплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 2022 |

|

RU2786765C1 |

| СЕКЦИЯ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ГАЗАМИ | 2022 |

|

RU2791945C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1993 |

|

RU2066690C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2004 |

|

RU2281977C1 |

| АППАРАТ ДЛЯ ВВЕДЕНИЯ ВЕЩЕСТВ В ЕМКОСТЬ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ПОД УРОВЕНЬ ВЫСОКОТЕМПЕРАТУРНОГО РАСПЛАВА | 2004 |

|

RU2262536C1 |

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

| Фурма для продувки расплава | 1991 |

|

SU1803431A1 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

Изобретение относится к металлургическим процессам, а именно к вводу в расплав металла ультрадисперсных порошков для легирования, регулирования процесса структурообразования или рафинирования от вредных примесей. Система подачи реагента в металлический расплав, размещенный в металлургической емкости, содержит регулятор расхода газа, подаваемого из системы подачи газа, трубопровод для транспортировки газа с высокочастотным устройством, мельницу для измельчения реагента, продувочное устройство, содержащее коллектор с гранулированным материалом и продувочные секции с капиллярами. Поверхность теплообмена продувочного устройства образована поверхностью гранул, размещенных в коллекторе продувочного блока, и капиллярами продувочных секций, что позволяет нагревать газопорошковую смесь. Изобретение повышает эффективность подачи и распределения реагента в металлическом расплаве за счет обеспечения мелкопузырькового режима подачи газопорошковой смеси в расплав и снижает скорость прохождения газопорошковой смеси через расплав. 2 з.п. ф-лы, 1 ил.

1. Система подачи реагента в металлический расплав, размещенный в металлургической емкости, содержащая регулятор расхода газа, подаваемого из системы подачи газа, мельницу для измельчения реагента, трубопровод для транспортировки газа и продувочное устройство, отличающаяся тем, что выполнена с возможностью подачи тонкодисперсного порошка в потоке мелких газовых пузырьков, дополнительно трубопровод оборудован высокочастотным устройством, капиллярное продувочное устройство включает коллектор и продувочный блок с капиллярными секциями, а поверхность теплообмена образована поверхностью гранул, размещенных в коллекторе продувочного блока и капиллярами продувочного блока.

2. Система подачи реагента в металлический расплав по п. 1, отличающаяся тем, что продувочное устройство имеет площадь рабочей поверхности не менее 5% от площади днища металлургической емкости.

3. Система подачи реагента в металлический расплав по п. 1, отличающаяся тем, что мельница выполнена с возможностью помола реагента до порошкообразного состояния дисперсностью не более 20 мкм.

| Воздушный калорифер | 1942 |

|

SU66338A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| 0 |

|

SU83818A1 | |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2012 |

|

RU2495138C1 |

| EP 1192401 B8, 26.02.2003 | |||

| DE 19923205 A, 30.11.2000. | |||

Авторы

Даты

2023-05-18—Публикация

2022-09-14—Подача