Изобретение относится к производству жидких расплавов в металлургии, конкретнее к производству стали в черной металлургии.

В черной металлургии при производстве стали широко применяют подачу газа и/или газопорошковой смеси в сталь. Применяют два приема подачи этих веществ в сталь: сверху и снизу, в емкость металлургического агрегата под уровень расплавленной стали. Последний из приемов наиболее эффективен, так как реализует непосредственный контакт подводимого вещества со сталью, но и наиболее затруднителен в реализации, так как требует создания специальной аппаратуры, составной частью которой являются фурмы.

В настоящем предложении не рассматривается внутреннее устройство фурм, но однозначно речь идет о фурмах, содержащих участок с минимум одной трубой, участок, содержащий набор капиллярных труб и соединение этих участков через камеру.

Настоящее предложение направлено на решение задачи беспрепятственной периодической подачи фурмы в сторону емкости металлургического агрегата по мере износа торца фурмы из-за контакта со сталью.

Известен аппарат для введения веществ в высокотемпературную жидкость под ее уровень (см., например, патент 1424742 A3, С 21 С 7/00, 5/48 от 01.06.83, Россия). Аппарат содержит встроенный в футеровку емкости корпус с несколькими каналами для подачи в сталь газа, и/или проволоки, и/или порошковой смеси. Основной недостаток известного аппарата состоит в отсутствии смазывающего вещества, облегчающего периодическое осевое перемещение корпуса в сторону высокотемпературной жидкости по мере износа торцевой части этого корпуса со стороны емкости.

Известен аппарат для введения веществ в высокотемпературную жидкость под ее уровень (см., например, патент DE 3318422 A1 от 20.05.83, С 21 С 5/48, Германия). Известное изобретение содержит ряд наращиваемых фурм и механизм для их периодического перемещения в сторону емкости металлургического агрегата. Основной недостаток аппарата состоит в отсутствии решения по обеспечению смазки наружной поверхности фурм, исключающей сваривание наружной поверхности фурм со стенкой металлургического агрегата и сталью, проникающей в зазор стенка - наружная поверхность фурм.

Известен аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава (см., например, патент ЕРО 565690 В1, С 21 С 5/48, F 27 D 3/16, С 22 В 9/05, С 21 С 7/072, Европейский патент от 06.11.1991 г.). Известный аппарат содержит стационарно установленный в стене агрегата блок и сопряженный с ним с расположением внутри с возможностью аксиального перемещения продувочный элемент стержневой формы из огнеупорного материала, содержащий внутри аксиально расположенную минимум одну трубу для подачи газа и/или газопорошковой смеси в расплав, при этом между продувочным элементом и блоком имеется разделительный слой смазки. В совокупности в известном устройстве предусмотрено наращивание продувочного элемента и механизм его осевого перемещения, благодаря чему реализуется периодическое перемещение продувочного элемента в сторону емкости по мере износа торцевой части продувочного элемента на стороне емкости.

Известный аппарат по совокупности существенных признаков наиболее близок предлагаемому, поэтому принят за прототип.

Существенный недостаток известного аппарата состоит в отсутствии гарантии от проникновения жидкой стали в зазор между продувочным элементом и блоком, смазка выдавливается из зазора, происходит увеличение указанного зазора из-за износа. Отмеченное имеет место из-за примененного материала разделительного слоя смазки: графитовая паста, соединения молибдена или тальк на связке из минерального масла. В конечном итоге имеет место сварка продувочного элемента, остывшей стали и блока, что исключает реализацию периодического осевого перемещения продувочного элемента в сторону емкости металлургического агрегата по мере износа торцевой части продувочного элемента. При этом реализация указанного перемещения практически исключена из-за необходимости приложения сверхвысоких усилий (свыше 100 т), которые могут привести к разрушению футеровки металлургического агрегата.

Предлагаемый аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава свободен от указанного недостатка. В нем решена задача надежного разделения продувочного элемента и блока, минимизирован износ в контакте этого элемента и блока, тем самым исключено проникновение стали в зазор между продувочным элементом и блоком и сваривание продувочного элемента, блока и стали. В конечном итоге в предлагаемом аппарате обеспечены необходимые и достаточные условия для периодической подачи продувочного элемента в сторону емкости металлургического агрегата по мере износа торцевой части продувочного элемента на стороне емкости.

Перечисленные технические результаты достигаются за счет того, что в аппарате для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава, содержащем стационарно установленный в стене агрегата блок и сопряженный с ним с расположением внутри с возможностью аксиального перемещения от механизма этого перемещения продувочный элемент стержневой формы из огнеупорного материала, содержащий внутри аксиально расположенную минимум одну трубу для подачи газа и/или газопорошковой смеси в расплав, при этом между продувочным элементом и блоком имеется разделительный слой смазки. Согласно предложению слой смазки представляет собой металл, температура плавления которого ниже температуры расплава в агрегате, при этом величина зазора, образованного разностью диаметров наружной поверхности продувочного элемента и внутренней поверхности блока, исключает прохождение в этот зазор расплава и смазки в их жидком состоянии. К тому же толщина разделительного слоя смазки не превышает 1,0 мм. Кроме того, слой смазки выполнен в виде тонкой металлической ленты (фольги), намотанной на продувочный элемент. Также слой смазки выполнен в виде напыления металла на поверхность продувочного элемента. При этом напыление металла осуществлено газотермическим методом. К тому же напыление уплотнено механическим воздействием. Слой смазки выполнен из меди. Слой смазки выполнен из алюминия. Причем в части блока, контактирующей с продувочным элементом, выполнены проточки, заполненные металлом слоя смазки. Проточки выполнены в виде круговых канавок. Проточки выполнены в виде спиралевидных канавок. Помимо этого, в механизме аксиального перемещения продувочного элемента размещен механизм его поворота относительно оси перемещения.

Аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава пояснен схематическими чертежами.

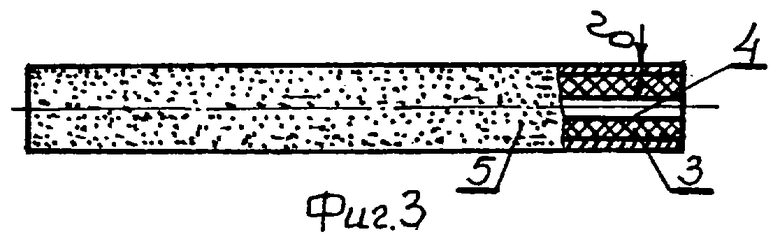

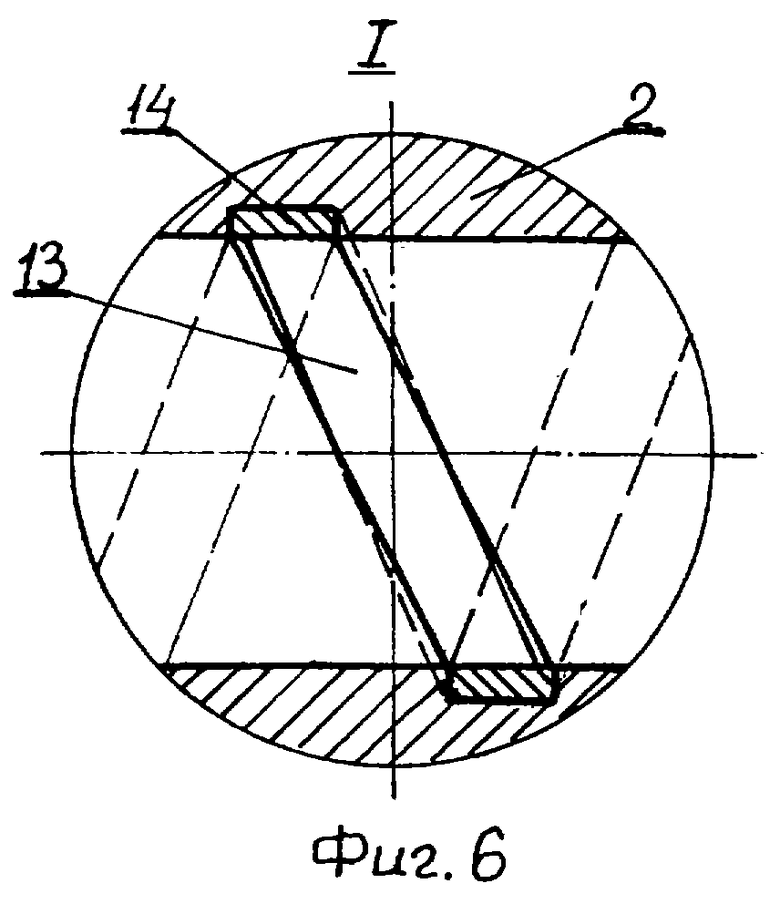

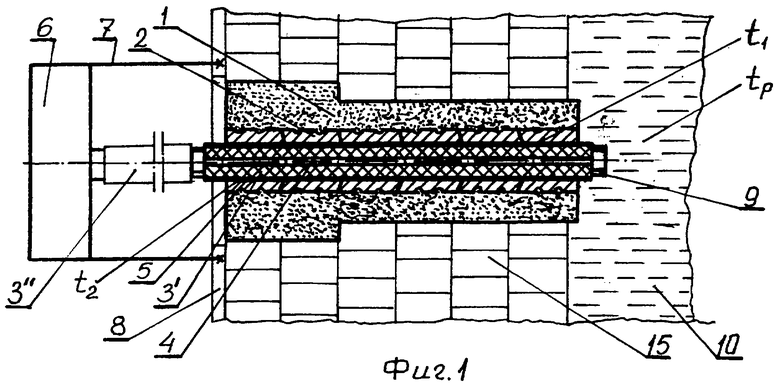

На фиг.1 показан в разрезе общий вид аппарата и его расположение относительно металлургического агрегата и высокотемпературного расплава; на фиг.2 - вариант исполнения продувочного элемента аппарата со слоем смазки в виде намотанной на элемент тонкой металлической ленты (фольги); на фиг.3 - вариант исполнения продувочного элемента аппарата со слоем смазки в виде напыления металла на поверхность элемента; на фиг.4 - исполнение блока аппарата с нанесенными проточками, заполненными металлом, в части блока, контактирующего с продувочным элементом; на фиг.5 - вариант исполнения проточек в виде круговых канавок; на фиг.6 - вариант исполнения проточек в виде спиралевидных канавок.

Аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава содержит блок 1 (фиг.1), единой частью которого является набор керамических колец 2, неподвижно закрепленных относительно блока 1. Внутри набора колец 2, с возможностью аксиального перемещения относительно колец, расположен продувочный элемент 3 стержневой формы из огнеупорного материала. При этом рассматриваемый аппарат может содержать действующий продувочный элемент 3', а также соединяемый с ним по мере необходимости последующий продувочный элемент 3". Внутри продувочного элемента 3 аксиально расположена минимум одна труба 4, выполненная из стальной жаростойкой стали. Между внутренней поверхностью набора колец 2, составляющих, как уже отмечалось, единое целое с блоком 1, и наружной поверхностью продувочного элемента 3 проложен разделительный слой смазки 5, обеспечивающий возможность аксиального перемещения продувочного элемента 3. Отмеченное аксиальное перемещение элемента 3 осуществляется механизмом подачи 6, закрепленным тягами 7 с наружным корпусом 8 металлургического агрегата. Непрерывность ("бесконечность") аксиального перемещения, по мере необходимости, продувочного элемента 3 механизм подачи 6 обеспечивает, во-первых, благодаря силовому контакту с продувочным элементом 3, во-вторых, благодаря наличию на концевых частях элемента 3 устройств 9 для соединения действующего продувочного элемента 3' с последующим аналогичным продувочным элементом 3" (например, в виде резьбового соединения). Механизм подачи 6 может содержать механизм поворота продувочного элемента 3 (например, по типу механизма подачи и поворота на станах холодной прокатки труб). В принципе для работы рассматриваемого аппарата не имеет значения исполнение механизма 6, важна возможность реализации этим механизмом аксиальной подачи продувочного элемента 3 (в том числе вместе 3' и 3"). Важно наличие возможности реализации поворота продувочного элемента относительно его продольной оси. Сама же реализация этого поворота продувочного элемента 3 может быть выполнена отдельным механизмом, но предпочтительнее соединение этих механизмов в едином механизме 6. Смазочный слой 5 выполнен из металла, температура плавления которого меньше температуры плавления расплава 10 (tP). Благодаря тому что температура смазочного слоя t1 меняется от температуры расплава tP, в районе их контакта, до температуры t2, равной порядка 600...650°С (т.е. t2<t1<tP), и что смазочный слой 5 состоит из металла, температура плавления которого ниже температуры расплава в емкости металлургического агрегата, смазка на своем протяжении по мере изменения температуры от tP до t2 имеет жидкое, полужидкое и твердое состояние. Такими металлами, применяемыми в настоящем аппарате в качестве смазки, является алюминий (температура плавления порядка 660°С) или медь (температура плавления порядка 1083°С). При этом суммарная толщина слоя смазки (2δ на фиг.2 и 3), равная разнице диаметров наружной поверхности продувочного элемента 3 и внутренней поверхности блока (в нашем случае набора колец 2), не превышает 2 мм. Наличие такой толщины масляного слоя 5 исключает затекание расплава 10 из емкости металлургического агрегата в зазор между набором колец 2 и наружным диаметром продувочного элемента 3 даже при его перекосе под действием собственного веса в расплавленном слое смазки 5. Смазочный слой 5 на продувочном элементе 3 может быть выполнен в виде тонкой ленты (фольги, например, в несколько слоев), намотанной на продувочный элемент (фиг.2). Смазочный слой 5 на продувочном элементе 3 может быть выполнен в виде металла, напыленного на поверхность продувочного элемента (фиг.3). При этом предпочтительно газотермическое напыление металла как наиболее дешевая форма напыления металла на изделие, позволяющее заполнить металлом основную часть пор в поверхностном слое продувочного элемента 3. Учитывая существенную пористость наружной поверхности продувочного элемента 3, предпочтительно дополнительное уплотнение полученного слоя смазки, которое осуществляют механическим воздействием на нее: путем обкатки в вальцах или путем перекатывания самого продувочного элемента с нанесенной смазкой по плоской плите. На внутренней поверхности колец 2 могут быть выполнены проточки 11 (фиг.4) в виде круговых канавок 12 (фиг.5) или в виде спиралевидных канавок 13 (фиг.6). В обоих случаях исполнения канавок в них заложен металл 14 (фиг.5 и 6), являющийся тем же металлом, что и металл смазки 5. В проточках 11, во-первых, собираются отслоения (крошки) поверхностных слоев колец 2 и продувочного элемента 3, образующиеся при перемещении и/или повороте продувочного элемента 3, во-вторых, металлом 14 в проточках 11 восполняют потери смазочного слоя 5, обусловленные такими факторами, как образующиеся трещины, незаполненные металлом при напылении поры, частичное выдавливание металла смазки в расплав 10 и др.

Число труб 4 в продувочном элементе 3 может колебаться от одной до, например, 3-х, при этом в последнем случае предпочтительно их расположение на одной линии. Более того, в продувочном элементе может находиться набор капиллярных труб (на чертежах условно не показаны), сочлененных с трубами 4 через промежуточную камеру. Возможны и другие варианты исполнения внутреннего содержания продувочного элемента 3, которые здесь не рассмотрены, так как они определяют сам процесс подачи в расплав 10 газа и/или газопорошковых смесей, на который настоящее техническое предложение не распространяется.

Блок 1 аппарата введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава замурован в стенку 15 металлургического агрегата, в нижней части его емкости.

Аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава работает следующим образом.

В блоке 1 до или после замурования в стенку 15 (фиг.1) располагают продувочный элемент 3 так, что передний его конец входит в емкость металлургического агрегата, выступая за пределы стенки 15, в то время как задний конец выходит за пределы корпуса 8 агрегата. При этом расположение продувочного элемента 3 в блоке 1 до или после указанного замурования в стенку 15 зависит от способа изготовления сочетания блок 1 - продувочный элемент 3, подробно здесь не рассматриваемый.

Как пример, на продувочный элемент 3 с тонким слоем смазки 5 из металла в виде намотанной ленты (фиг.2) или в виде напыления (фиг.3) может быть надет набор колец 2 и залит (в соответствующей форме) материалом блока 1. В этом случае блок 1 замуровывают в стенку 15 вместе с продувочным элементом 3.

Так же, как пример, в замурованный в стенку 15 блок 1 с набором колец 2 механизмом 6 впрессовывают (с небольшим натягом) продувочный элемент 3 с уже нанесенным слоем смазки 5. В этом случае предпочтительно применение продувочного элемента 3 с напылением металла смазки на его наружную поверхность.

В конечном итоге получают взаимное расположение всех элементов аппарата для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава 10, такое, как показано на фиг.1.

По трубе 4 (как уже отмечалось, также по совокупности различных труб в продувочном элементе 3) в расплав 10 подают газ и/или газопорошковую смесь.

По мере торцевого износа продувочного элемента 3 со стороны емкости агрегата механизмом 6 периодически осуществляют необходимое осевое перемещение продувочного элемента 3 в сторону емкости агрегата. При этом по мере указанного перемещения действующего продувочного элемента 3' через механизм 9 наращивают последующий продувочный элемент 3" и механизмом 6 воздействуют на элемент 3' уже через элемент 3". Тем самым обеспечивают непрерывность подачи в расплав 10 металлургического агрегата газа и/или порошковой смеси при прерывистом осевом перемещении продувочного элемента.

При этом первое осевое перемещение продувочного элемента 3 в сторону емкости металлургического агрегата осуществляют после определенного прогрева стенки 15 агрегата, блока 1 с кольцами 2 и продувочного элемента 3. Определенность прогрева нормируется металлом смазки 5, используемом в аппарате, т.е. алюминием или медью. Слой смазки 5 должен быть расплавлен на стороне емкости агрегата, находиться в твердом состоянии на стороне корпуса 8 агрегата и быть в двухфазной области (в полужидком состоянии) посередине продувочного элемента 3.

Выполнение указанных условий определяют и нормируют экспериментально в реальных условиях работы каждого металлургического агрегата. При этом в качестве критерия принимают минимальное усилие на механизме 6, достаточное для отрыва продувочного элемента 3 от набора колец 2. Последнее определяется степенью сцепления металла смазки 5 с набором колец 2 на участке, где металл находится в твердом состоянии, или же усилием среза в слое смазки 5 на этой же стадии нахождения металла (т.е. Р=τT·l·π·d, где τT - сопротивление сдвигу (срезу) металла на рассматриваемом участке l его нахождения в твердом состоянии; d - диаметр, значение которого находится посередине между внутренним диаметром колец 2 и наружным диаметром продувочного элемента 3).

Указанное нахождение металла смазки 5 в жидком и полужидком состояниях допускает на стороне емкости агрегата вероятность смещения продувочного элемента 3 под собственным весом от продольной оси блока 1 вплоть до полной выборки зазора 8 (толщины смазки на фиг.2 и 3). Поэтому при назначении величины δ исходят из положения, что исключается попадание высокотемпературного расплава 10, а также истечение жидкого металла смазки 5 в образовавшийся зазор 2δ в верхней части контакта кольца 2 - слой смазки 5 - наружная поверхность элемента 3. Применительно к высокотемпературному расплаву в виде стали и смазки - металла 5 из алюминия или меди значение 2δ≤2 мм отвечает капиллярным условиям для образующегося зазора.

По мере износа указанных поверхностей соприкосновения элементов аппарата (т.е. колец 2 и продувочного элемента 3) возможны потери части смазки, уходящей в расплав (применительно к смазке из алюминия и расплава в виде стали отмеченное будет происходить также из-за взаимодействия стали с алюминием). Последнее компенсируют металлом 14, находящимся в проточках 11 (фиг.4) колец 2, которые могут быть выполнены в форме круглых 12 (фиг.5) или спиралевидных 13 (фиг.6) канавок. Спиралевидное исполнение канавок предпочтительнее, однако из-за трудоемкости исполнения допускается изготовление набора колец 2 с проточками, выполненными по кругу с центром на продольной оси колец 2.

Любая механическая обработка внутренней поверхности колец 2 и наружной поверхности продувочного элемента 3, не являющихся металлом, допускает наличие существенных неровностей. Эти неровности могут достигать 1,0...1,5 мм. При нанесении слоя смазки напылением металла на наружную поверхность продувочного элемента допускают местные выступы этих неровностей над слоем нанесенного металла. Эти неровности, во-первых, частично будут разрушены при описанных способах механического уплотнения напыления, во-вторых, срезаны при введении продувочного элемента 3 в набор колец 2, в-третьих, срезаны при осевых периодических перемещениях продувочного элемента 3. Срезанные части (крошки) частично расположатся в слое смазки 5, но при периодических осевых перемещениях продувочного элемента 3 будут оседать в проточках 11 (фиг.4).

Предусмотренное исполнение в предлагаемом аппарате операции поворота продувочного элемента 3 также является прерывистым и облегчает выполнение операции осевой подачи продувочного элемента 3. При этом указанный поворот элемента 3 может предшествовать операции его осевого перемещения, а может осуществляться одновременно с ним. Последнее является предпочтительным.

Применение алюминия или меди в качестве разделительной смазки определяется относительно низкими значениями:

- температуры их плавления относительно температуры расплава;

- предела текучести этих металлов при температурах, возникающих в зонах стенки металлургического агрегата, где эти металлы находятся в твердом состоянии, что снижает усилие, необходимое для периодической подачи продувочного элемента,

а также их технической безопасностью в тех интервалах температур, в которых они используются в качестве разделительной смазки предлагаемого аппарата.

Применение предложенного аппарата для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава высокоэффективно решает проблему периодической осевой подачи продувочного элемента по мере его износа в сторону емкости металлургического агрегата. Тем самым решена задача непрерывной подачи газа и/или газопорошковой смеси в высокотемпературный расплав в течение повышенного количества плавок, осуществляемых в металлургическом агрегате. Применение аппарата технически безопасно и экономически безвредно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2001 |

|

RU2197540C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2167946C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ АГРЕГАТЕ | 2005 |

|

RU2293122C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2002 |

|

RU2208054C1 |

| СИСТЕМА ПОДАЧИ РЕАГЕНТА В МЕТАЛЛИЧЕСКИЙ РАСПЛАВ | 2022 |

|

RU2796237C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2001 |

|

RU2198939C1 |

| ПРОМЕЖУТОЧНОЕ УСТРОЙСТВО ДЛЯ ОТСЕЧЕНИЯ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ИХ В ВИДЕ РАСПЛАВА ИЗ ПЛАВИЛЬНОГО АГРЕГАТА | 2006 |

|

RU2339887C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2004 |

|

RU2266965C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2004 |

|

RU2260625C1 |

Изобретение относится к области металлургии, конкретнее к производству стали в черной металлургии. Аппарат для введения веществ в емкость металлургического агрегата под уровень высокотемпературного расплава содержит установленный стационарно в стене агрегата опорно-направляющий блок, сопряженный с ним с расположением внутри него с возможностью аксиального перемещения от механизма этого перемещения продувочный элемент стержневой формы из огнеупорного материала, содержащий внутри аксиально расположенную минимум одну трубу для подачи газа и/или газопорошковой смеси в расплав. Между продувочным элементом и блоком имеется разделительный слой смазки из металла, температура плавления которого ниже температуры расплава в агрегате. Зазор между блоком и продувочным элементом исключает прохождение в этот зазор расплава и смазки в их жидком состоянии. Желательно, чтобы толщина слоя смазки не превышала 1,0 мм. Смазка может быть выполнена в виде металлической ленты или газотермическим напылением с последующим механическим уплотнением. Слой смазки выполнен из меди или алюминия. Технический результат - надежное разделение продувочного элемента и блока, сведение к минимуму износа в контакте элемента и блока, исключение проникновения стали в зазор между продувочным элементом и блоком, обеспечение непрерывной работы аппарата в течение повышенного количества плавок, осуществляемых в металлургическом агрегате. 24 з. п. ф-лы, 6 ил.

| Устройство для отделения жидких компонентов из сжатого газа | 1976 |

|

SU565690A1 |

Авторы

Даты

2005-10-20—Публикация

2004-06-25—Подача