Изобретение относится к области машиностроения, авиадвигателестроения и может быть использовано для изготовления крупногабаритных фланцевых конструкций из слоистых полимерных композиционных материалов (ПКМ).

Известен способ изготовления фланца, при котором фланец изготавливается отдельно как самостоятельная конструктивная единица формированием на оснастке способом последовательной укладки друг на друга предварительно отформованных трехмерных (3D) заготовок из сплетенных или переплетенных волокон различной плотности с последующим одновременным их уплотнением полимерной матрицей одним из известных способом. Одна из заготовок определяет механическую прочность фланца и является конструктивной, а две другие, укладываемые по внутренней и наружной поверхностям конструктивной заготовки без пересечения с ее волокнистой структурой, подвергаются механической обработке для обеспечения прилегания контактирующих поверхностей фланца к поверхностям деталей, с которыми он соприкасается в конструкции (патент RU 2481950, МПК В29С 70/54).

Недостатками известного способа являются:

- ограниченные технологические возможности при изготовлении крупногабаритных конструкций, низкая технологичность и высокая трудоемкость изготовления, обусловленные необходимостью предварительного изготовления заготовок сплетенной или переплетенной волокнистой формы различной плотности, каждая из которых представляет собой трехмерную (3D) предварительно изготовленную заготовку, требуется специализированное оборудование с программным обеспечением для плетения каждой заготовки в отдельности и оборудование для их уплотнения полимерной матрицей одним из известных способов;

- наличие дополнительного узла крепления фланца с оболочкой конструкции.

Общими признаками аналога и заявленного изобретения являются:

- возможность формирования фланца из композиционных материалов;

- укладка заготовок по внутренней и наружной поверхностям конструктивной заготовки без пересечения с ее структурой с целью образования технологического припуска под механическую обработку для обеспечения прилегания контактирующих поверхностей фланца к поверхностям деталей, с которыми он соприкасается в конструкции.

Ближайшим по технической сущности и достигаемому результату к заявленному техническому решению относится способ изготовления звукопоглощающего устройства турбореактивного двигателя, включающий изготовление сборной кольцевой конструкции из трех и более автономных секций фланцевой конструкции, скрепленных по окружности друг с другом. Каждую секцию изготавливают укладкой слоев препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с образованием поперечных фланцев из концов препрега путем установки жесткого формующего элемента в виде крышки сборочного приспособления с последующим сжатием, отверждение при нагреве, охлаждение, выполнение механической обработки торцов фланцев с открытием в них стыковочных отверстий (патент RU 2560639, МПК F02C 7/24).

Недостатками известного способа являются:

- ограниченные технологические возможности при изготовлении крупногабаритных изделий оболочечного типа замкнутого контура, заключающиеся в невозможности качественного уплотнения слоистого композиционного материала по толщине фланца и зоне его сопряжения с силовой оболочкой путем сжатия между жесткими частями приспособления формующего вследствие одновременного изменения геометрии конструкции во взаимно противоположных направлениях в результате усадочных процессов в композиционном материале под воздействием температуры.

- высокая трудоемкость изготовления, дополнительные материальные затраты, так как способ предусматривает изготовление отдельных секций конструкции с последующей их сборкой.

Общими признаками прототипа и заявленного способа являются:

укладка препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с образованием поперечных фланцев из концов препрега с использованием формующего элемента, отверждение при нагреве, охлаждение, выполнение механической обработки торцов фланцев с открытием в них стыковочных отверстий.

Задачей изобретения является создание способа изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов, имеющего расширенные технологические возможности; повышение качественных характеристик готовой конструкции; снижение экономических и трудовых затрат (себестоимости) на осуществление способа.

При решении поставленной задачи достигается следующий технический результат:

- возможность формирования фланцев конструкции, как незамкнутого, так и замкнутого контура любого типа, например, диаметрального, элипсного и др. одновременно с процессом формообразования трактовой и внетрактовой оболочек;

- возможность формования крупногабаритных фланцевых конструкций без существенных экономических и трудовых затрат;

- обеспечение качественного уплотнения слоистого композиционного материала по толщине фланца и зоне его сопряжения трактовой и внетрактовой оболочками за счет использования в качестве формующего элемента формующей оснастки элемента, способного под воздействием температуры создать равномерное давление формования во взаимно противоположных направлениях в процессе всего режима отверждения;

- возможность механической обработки фланца по наружной и/или внутренней поверхностям с целью обеспечения качественного прилегания контактирующих поверхностей фланцевой конструкции с соприкасаемыми поверхностями деталей в сборочной конструкции.

Технический результат достигается тем, что в способе изготовления крупногабаритной фланцевой конструкции из слоистых ПКМ, включающем укладку слоев препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с образованием поперечных фланцев из концов препрега с использованием формующего элемента, отверждение при нагреве, охлаждение, выполнение механической обработки торцов фланцев с открытием в них стыковочных отверстий, при формовании фланца в качестве формующего элемента используют ограниченный по наружной поверхности формующий элемент, обладающий эластичными упругодеформируемыми свойствами, при этом на конструктивную часть фланца, образованную концами препрега трактовой и внетрактовой оболочками, с одной и/или другой стороны укладывают предварительно уплотненные пакеты дополнительных слоев препрега для создания припуска под механическую обработку фланца с наружной и/или внутренней стороны фланца, а формование осуществляют под воздействием температуры не ниже температуры расширения упругодеформируемого материала эластичного формующего элемента.

При формообразовании фланца из слоистых композиционных материалов, имеющего угол более 0 град по отношению к трактовой и внетрактовой оболочкам, в процессе выкладки между концами слоев препрега трактовой и внетрактовой оболочек, формообразующими фланец, укладывают разделительную пленку для исключения склеивания слоев препрега, обладающего липкостью.

Отличительные признаки заявленного изобретения:

в качестве формующего элемента используют ограниченный по наружной поверхности формующий элемент, обладающий эластичными упругодеформируемыми свойствами, при этом на конструктивную часть фланца, образованную концами препрега трактовой и внетрактовой оболочек с одной и/или другой стороны укладывают предварительно уплотненные пакеты дополнительных слоев препрега для создания припуска под механическую обработку фланца с наружной и/или внутренней стороны фланца, а формование осуществляют под воздействием температуры не ниже температуры расширения упругодеформируемого материала эластичного формующего элемента.

При формообразовании фланца из слоистых композиционных материалов, имеющего угол более 0 град, по отношению к трактовой и внетрактовой оболочке, в процессе выкладки слоев препрега оболочек между концами слоев препрега, формообразующих фланец, укладывают разделительную пленку для исключения склеивания слоев препрега, обладающего некоторой липкостью.

Заявляемое техническое решение обладает новизной и изобретательским уровнем, так как содержит существенные отличительные признаки по сравнению с прототипом и характеризуется новой совокупностью и взаимосвязью существенных признаков общих и отличительных, проявляющих при использовании новые технические свойства, достигаются новые результаты, не присущие аналогам.

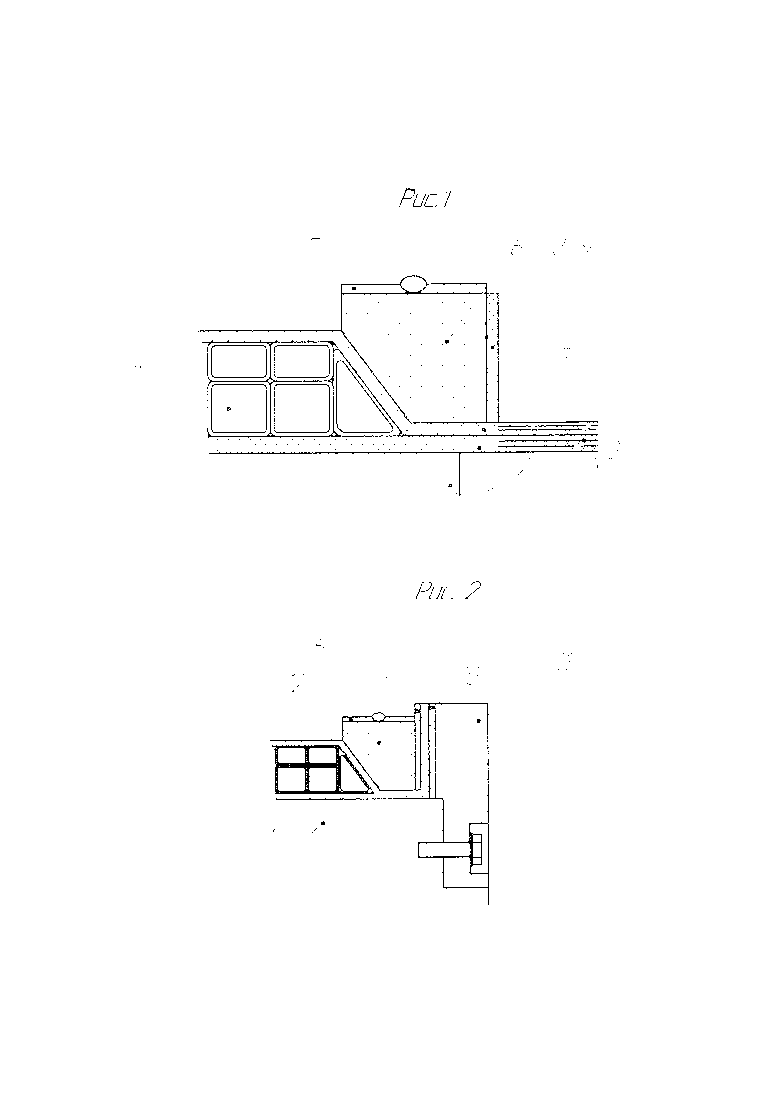

На рис. 1 представлено формование фланца эластичным формующим элементом кольцевого типа трапецеидальной формы, на рис. 2 - формование фланца эластичным формующим элементом кольцевого типа трапецеидальной формы с установкой ограничительного кольца на корпус приспособления формующего.

Предлагаемый способ изготовления крупногабаритных фланцевых конструкций из слоистых полимерных композиционных материалов заключается в выполнении следующей последовательности операций:

- изготовление препрега методом пропитки наполнителя связующим;

- раскрой препрега на заготовки;

- формирование пакетов дополнительных фланцевых слоев препрега методом наслаивания расчетного количества слоев препрега в определенном порядке с соблюдением ориентации волокон в соответствии со схемой армирования;

- уплотнение пакетов дополнительных фланцевых слоев препрега под давлением до толщины, максимально приближенной к толщине отвержденного композиционного материала с учетом толщины отвержденного монослоя пластика;

- укладка заготовок слоев препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с последовательной установкой, при необходимости, закладных элементов конструкции, например, звукопоглащающих панелей, укладка разделительной пленки между концами слоев препрега трактовой и внетрактовой оболочек, используемых при формообразовании фланца;

- установка эластичного формующего элемента из упругодеформируемого материала, например, из резины 51-2110, фиксация по наружной поверхности для предотвращения его смещения относительно требуемого конструктивного местоположения;

- приформовка к формующей поверхности установленного эластичного формующего элемента предварительно уплотненного под давлением пакета слоев препрега под механическую обработку фланца с внутренней стороны, послойная приформовка концов заготовок препрега трактовой и внетрактовой оболочек с последовательным удалением разделительной пленки в процессе их приформовки, приформовка предварительно уплотненного под давлением пакета слоев препрега под механическую обработку фланца с наружной стороны;

- установка ограничительного элемента на корпус приспособления формующего по внешней стороне фланца;

- монтаж дренажного пакета;

- проведение режима отверждения под воздействием температуры и давления;

- демонтаж дренажного пакета;

- механическая обработка, как по торцам, так и по наружной и/или внутренней поверхностям фланца с открытием стыковочных отверстий.

При режиме формования конструкции одним из известных способом при температуре, значение которой не должно быть ниже температуры расширения материала эластичного упругодеформируемого элемента, в слоях препрега фланца вследствие температурного расширения упругодеформируемого материала эластичного формующего элемента, работающего в замкнутом объеме, создается давление направленного действия во взаимно - противоположных направлениях, что позволяет создать достаточное давление формования для обеспечения межслойного контактного сцепления слоев препрега, как по толщине формуемого фланца, так и толщине прилегающих к нему трактовой и внетрактовой оболочек конструкции, и компенсировать изменение геометрии конструкции в результате усадочных процессов, проходящих в композиционном материале под воздействием температуры.

Пример конкретного осуществления.

Изготавливали крупногабаритный звукопоглощающий кожух защитный замкнутого контура авиационного двигателя, внутренний диаметр которого составляет порядка 2000 мм с фланцем, образующим по отношению к трактовой и внетрактовой оболочкам в радиальном направлении угол 90° следующим образом.

Препрег на основе стеклоткани Т-10-14, пропитанной связующим ЭНФБ-2 м, раскраивают на расчетное количество заготовок трактовой и внетрактовой оболочек 2, 5 (рис. 1), соблюдая ориентацию волокон согласно схеме армирования с учетом размеров формируемого фланца. Из заготовок препрега изготавливают два пакета 9, 10 дополнительных слоев путем наслаивания друг на друга восьми-десяти слоев препрега с соблюдением ориентации волокон согласно схеме армирования и уплотняют под воздействием механического давления.

На корпус приспособления формующего 1 (рис. 1, 2) выкладывают три слоя препрега трактовой оболочки 2, прокладывая для предотвращения склеивания на концы препрега, предназначенные для формирования фланца, полиэтиленовую пленку 3 (рис. 1), устанавливают звукопоглащающий заполнитель 4 (рис. 1) с фиксацией последнего намоткой пропитанного связующим стеклоровинга (на рис. 1, 2 не показано), выкладывают три слоя препрега внетрактовой оболочки 5, прокладывая на концы препрега, предназначенные для формирования фланца, полиэтиленовую пленку 3 (рис. 1). На выложенные слои препрега трактовой и внетрактовой оболочек 2, 5 устанавливают формующий элемент 6 замкнутого кольцевого типа из резины 51-2110, фиксируют хомутом 7 для предотвращения его смещения относительно требуемого конструктивного местоположения (рис. 1). К формующей поверхности 8 (рис. 1) установленного формующего элемента 6 (рис. 1) последовательно друг за другом приформовывают предварительно уплотненный пакет 9 препрега из дополнительных слоев, послойно слои препрега трактовой и внетрактовой оболочек 2, 5, отгибая их в радиальном направлении под углом 90° к трактовой и внетрактовой оболочкам 2,5 и удаляя разделительную пленку 3 (рис. 1), предварительно уплотненный пакет 10 препрега из дополнительных слоев поджимают в осевом направлении формующим кольцом 11 (рис. 2). Хомут 7 (рис. 1) удаляют и фиксируют формующий элемент 6 по наружной поверхности намоткой стеклоровинга 12 (рис. 2), создавая замкнутый объем. Собирают дренажный пакет по известной технологии и проводят вакуумно-автоклавный режим отверждения композиционного материала кожуха при температуре 160°С. При данной температуре происходит температурное расширение упругодеформируемого материала эластичного формующего элемента 6 (резины), работающего в замкнутом объеме, что позволяет создать равномерное в процессе всего режима отверждения давление в осевом направлении на выложенные слои препрега формуемого фланца и кольцевом направлении на слои трактовой и внетрактовой оболочек, обеспечить удовлетворительное уплотнение пакета препрега фланца и достаточное межслойное контактное давление, сопоставимое с межслойным контактным давлением препрега в трактовой и внетрактовой оболочках кожуха. После отверждения кожух охлаждают, демонтируют дренажный пакет и проводят механическую обработку фланца, как по торцу, так и в зонах расположения предварительно уплотненных пакетов слоев препрега с наружной и/или внутренней стороны фланца, исключая повреждение конструктивной части фланца и потери его механической прочности.

По данному способу изготавливаются серийные защитные кожуха звукопоглощения для авиационного двигателя ПС 90А2 с фланцами различной конфигурации.

Предложенный способ по сравнению с прототипом более экономичен и менее трудоемок в осуществлении, позволяет изготавливать крупногабаритные изделия, как замкнутого, так и незамкнутого контура с фланцами различной конфигурации и толщины с гарантированным обеспечением механической прочности фланцевых соединений, надежности и качества конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2022 |

|

RU2796302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2017 |

|

RU2684292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2560639C1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2355583C2 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

Изобретение относится к области машиностроения, авиадвигателестроения и может быть использовано для изготовления крупногабаритных фланцевых конструкций из полимерных композиционных материалов (ПКМ). Способ изготовления крупногабаритной фланцевой конструкции из слоистых ПКМ включает укладку препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с образованием поперечных фланцев из концов препрега путем использования упругодеформируемого эластичного формующего элемента, ограниченного по наружной поверхности, отверждение при нагреве, охлаждение, выполнение механической обработки, как по торцам, так и внутренней и/или наружной сторонам фланцев с открытием в них стыковочных отверстий. Формование осуществляют под воздействием температуры не ниже температуры расширения упругодеформируемого материала эластичного формующего элемента. При формообразовании фланца на конструктивную часть фланца, образуемую концами препрега трактовой и внетрактовой оболочек, с одной и/или другой стороны укладывают предварительно уплотненные пакеты дополнительных слоев препрега для создания припуска под механическую обработку фланца с наружной и/или внутренней стороны фланца. При формообразовании фланца, имеющего угол более 0 град по отношению к трактовой и внетрактовой оболочкам, в процессе выкладки между концами слоев препрега трактовой и внетрактовой оболочек, формообразующих фланец, укладывают разделительную пленку для исключения склеивания слоев препрега, обладающего липкостью. Способ позволяет изготавливать крупногабаритные изделия как замкнутого, так и незамкнутого контура с фланцами различной конфигурации и толщины с гарантированным обеспечением механической прочности фланцевых соединений, надежности и качества конструкции. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов, включающий укладку слоев препрега трактовой и внетрактовой оболочек на корпус приспособления формующего с образованием поперечных фланцев из концов препрега с использованием формующего элемента, отверждение при нагреве, охлаждение, выполнение механической обработки торцов фланцев с открытием в них стыковочных отверстий, отличающийся тем, что при формовании фланца в качестве формующего элемента используют ограниченный по наружной поверхности формующий элемент, обладающий эластичными упругодеформируемыми свойствами, при этом на конструктивную часть фланца, образованную концами препрега трактовой и внетрактовой оболочек, с одной и/или другой стороны укладывают предварительно уплотненные пакеты дополнительных слоев препрега для создания припуска под механическую обработку фланца с наружной и/или внутренней стороны фланца, а формование осуществляют под воздействием температуры не ниже температуры расширения упругодеформируемого материала эластичного формующего элемента.

2. Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов по п. 1, отличающийся тем, что при формообразовании фланца из слоистых композиционных материалов, имеющего угол более 0 град по отношению к трактовой и внетрактовой оболочкам, в процессе выкладки между концами слоев препрега трактовой и внетрактовой оболочек, формообразующих фланец, укладывают разделительную пленку для исключения склеивания слоев препрега, обладающего липкостью.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2560639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2320881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2384721C1 |

| US 20030072920 A1, 17.04.2003 | |||

| ИЗГОТОВЛЕННЫЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ФЛАНЕЦ С МЕХАНИЧЕСКИ ОБРАБАТЫВАЕМОЙ ЧАСТЬЮ | 2008 |

|

RU2481950C2 |

Авторы

Даты

2019-08-06—Публикация

2018-10-10—Подача