Изобретение относится к масложировой промышленности, а именно к способам обезжиривания отработанного фильтровального порошка, являющихся отходом при винтеризации растительных масел, и может быть использовано для получения вторичного сырья для производства восковых веществ, в том числе косметического назначения, или кормовых добавок.

Известен способ выделения воска из отработанного (жирного) фильтровального порошка (патент RU 2385899, 10.04.2010). Данный способ включает извлечение жировосковой смеси из отработанного фильтровального порошка, заключающееся в том, что из отработанного фильтровального порошка ее извлекают экстракцией горячей водой, полученный экстракт подвергают вакуумной сушке при температуре 76-120°С и остаточном давлении 10-200 мм рт.ст.

Основным недостатком данного способа является низкий выход жировосковой смеси и повышенные значения ее кислотного и перекисного чисел вследствие использования для извлечения жировосковой смеси горячей воды. Низкий выход обусловлен низкой растворимостью жировых веществ в воде. Кроме того, извлекаются жировые вещества селективно: лучше всего водой из всех видов жировых веществ извлекаются полярные липиды, к которым относятся свободные жирные кислоты, перекиси и гидроперекиси жирных кислот. Наличие в жировосковой смеси указанных веществ повышает ее кислотное и перекисное числа. Кроме того, использование воды интенсифицирует гидролитические процессы в жировых веществах, что также влечет за собой повышение кислотного числа жировосковой смеси.

Более эффективными с точки зрения полноты извлечения жировосковой смеси и ее качества являются двухстадийные способы с применением только экстракции трихлорэтиленом (патент RU №2581526, опубл. 20.04.2016 г. Бюл. №11), или сочетанием механического способа с экстракцией изопропиловым спиртом (патент RU №2347805, опубл. 27.02.2009 г. Бюл. №6). Данные способы эффективно извлекают жировосковую смесь до остаточной масличности отработанного фильтровального порошка 0-2,5%.

Извлечение жировосковой смеси из отработанных фильтровальных порошков по патенту RU №2581526 осуществляют трихлорэтиленом в две стадии. На первой стадии отработанный фильтрующий порошок смешивают в течение 0,25-0,5 ч при температуре 75-80°С с мисцеллой, отделенной на второй стадии обезжиривания фильтрующего порошка трихлорэтиленом, взятой к массе фильтрующего порошка в соотношении 1:6-1:8, при этом одновременно воздействуют ультразвуком удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц. Затем полученную суспензию фильтруют на пластинчатом вертикальном фильтре. Отфильтрованную мисцеллу направляют на дистилляцию при остаточном давлении 50-100 кПа и температуре 65-70°С для отгонки трихлорэтилена и отделения масла. При этом фильтрующий порошок, осажденный на пластинчатом фильтре, осушают сжатым воздухом под давлением 2,5-3,5 кгс/см2в течение 0,2 ч и затем подвергают второй стадии обезжиривания. Вначале его промывают 6-8 кратным количеством трихлорэтилена от массы порошка при температуре 75-80°С. Затем промытый осадок продувают сжатым воздухом при давлении 2,5-3,5 кгс/см2 в течение 0,2 ч. После этого обезжиренный фильтрующий порошок сбрасывают с пластин фильтра в испаритель и отгоняют трихлорэтилен при остаточном давлении 50-100 кПа и температуре 65-70°С. Отогнанный на первой и второй стадиях обезжиривания трихлорэтилен направляют для повторного использования. Мисцеллу, отделенную на второй стадии обезжиривания, используют на первой стадии обезжиривания для смешивания с новой партией отработанного фильтрующего порошка.

Данный способ очень длителен, сложен, так как включает большое количество разнообразных технологических операций и требует применения переменного давления широкого диапазона при технологических операциях (от вакуума до избыточного давления), а также специального оборудования. Кроме того, применение в качестве растворителя трихлорэтилена опасно для здоровья человека. При контакте с открытым пламенем или нагревании до 110°С трихлорэтилен разлагается с образованием фосгена. Трихлорэтилен оказывает наркотическое и общетоксическое действие, представляет опасность для сердечно-сосудистой и нервной систем, органов дыхания, зрения, обладает кумулятивным эффектом.

Прототипом изобретения является способ безотходной утилизации отработанных диатомитовых и перлитовых фильтровальных порошков, используемых при производстве рафинированных растительных масел (патент RU №2347805, опубл. 27.02.2009). Данный способ включает в себя получение жировосковой смеси в две стадии: на первой стадии осуществляется предварительное частичное извлечение жировосковой смеси путем перемешивания отработанного порошка с маслом (либо жировосковой смесью) в соотношении 1:1, нагрев до 90-110°С и фильтрацию полученной суспензии на фильтрпрессе под давлением до 3,0 кгс/см2 с обеспечением вакуумирования на выходе фильтра до остаточного давления 0,2-0,3 кгс/см2. Извлеченная жировосковая смесь подвергается охлаждению и дополнительной фильтрации с получением растительного масла технического назначения и концентрированного жировоскового осадка, который растворяется в горячем изопропиловом спирте с температурой 65-75°С, затем полученная жировосковая мисцелла направляется на отделение восковых веществ и отгонку спирта. На второй стадии частично обезжиренный фильтровальный порошок c остаточной масличностью 25-40% экстрагируют изопропиловым спиртом при температуре 65-70°С и перемешивании. Полученная жировосковая мисцелла направляется на отделение восковых веществ. Обезжиренный фильтровальный порошок с остаточной масличностью 0,2-2,0% сушат до полной отгонки изопропилового спирта, который возвращают на экстракцию.

Недостатками данного способа является низкая эффективность извлечения жировосковой смеси, ее повышенная окисленность и техническая сложность процесса извлечения жировосковой смеси, заключающаяся в большом количестве технологических операций и применении переменного давления широкого диапазона. Низкая эффективность извлечения жировосковой смеси является следствием применения на первой стадии в качестве растворителя либо масла, либо жировосковой смеси, что приводит к повышенной остаточной масличности частично обезжиренного фильтровального порошка, доходящей до 40%. Повышенная окисленность связана с подогревом масляной суспензии отработанного фильтровального порошка до 90-110°С, так как при этом нагревается не только фильтровальный порошок, но и добавленное масло или жировосковая смесь, темпы окисления которых существенно возрастают, начиная от 70°С, и интенсифицируются с ростом температуры, что общеизвестно. Кроме того, окислению способствует двукратное применение фильтрации при получении жировосковой смеси, так как процесс фильтрации длительный и протекает при контакте с воздухом большой площади поверхности суспензии. Кроме того, данный способ требует применения широкого спектра давления при технологических операциях (от избыточного давления до вакуума), а также специального оборудования, что существенно его усложняет.

Задачей изобретения является создание более эффективного и простого способа извлечения из отработанного фильтровального порошка низко окисленной жировосковой смеси.

Техническим результатом изобретения является полное обезжиривание фильтровального порошка, снижение перекисного числа извлеченной жировосковой смеси, уменьшение количества требуемых технологических операций и проведение их при нормальном атмосферном давлении.

Технический результат достигается тем, что заявляемый способ включает нагревание отработанного фильтровального порошка, частичное обезжиривание отработанного фильтровального порошка с получением жировосковой смеси и частично обезжиренного фильтровального порошка, экстракцию жировосковой смеси из частично обезжиренного фильтровального порошка спиртом с получением суспензии, разделение суспензии с получением мисцеллы и обезжиренного фильтровального порошка, сушку обезжиренного фильтровального порошка с полной отгонкой спирта. При этом частичное обезжиривание нагретого до 90-110°С отработанного фильтровального порошка проводят центрифугированием при нормальном атмосферном давлении и частоте вращения ротора центрифуги от 15 с-1 до 20 с-1 в течение 30-60 минут до достижения остаточной масличности 18-25%, разделение суспензии проводят механическим способом при нормальном атмосферном давлении, извлеченную центрифугированием жировосковую смесь смешивают с мисцеллой, полученной при разделении суспензии, и отгоняют спирт, при этом в качестве спирта используют изопропиловый или этиловый спирт. Причем для механического разделения суспензии может применяться вибросепарирование или центрифугирование, а остаточная масличность обезжиренного фильтровального порошка составляет 0-0,2%.

Проведенные исследования показали, что на первой стадии обезжиривания отработанного фильтровального порошка применение нагревания порошка до температуры 90-110°С с последующим центрифугированием при частоте вращения ротора центрифуги от 15 с-1 до 20 с-1 в течение 30-60 минут позволяет достичь остаточной масличности частично обезжиренного фильтровального порошка от 18 до 25%, тогда как в способе по прототипу она составляет 25-40%. Снижение температуры нагрева отработанного фильтровального порошка ниже 90°С, частоты вращения ротора центрифуги ниже 15 с-1 и времени центрифугирования менее 30 минут приводит к повышению остаточной масличности частично обезжиренного фильтровального порошка. Повышение температуры нагрева отработанного фильтровального порошка выше 110°С приводит к возрастанию перекисного числа получаемой жировосковой смеси, а увеличение частоты вращения ротора центрифуги свыше 20 с-1 и времени центрифугирования свыше 60 минут приводит к увеличению энергопотребления, но не снижает остаточную масличность частично обезжиренного фильтровального порошка.

Выбор в качестве растворителя изопропилового или этилового спирта при экстракции обуславливается целевым назначением восковых веществ, получаемых из жировосковой мисцеллы. Воска парфюмерного назначения извлекаются из всех растительных смесей безопасным и эффективным этиловым спиртом (См. Тарасов В.Е. Технология эфирных масел и фитопрепаратов: Учебное пособие. Краснодар: Изд-во ФГБОУ ВПО «КубГТУ», 2013. 404 с.). Изопропиловый спирт применяют как эффективный и безопасный растворитель для получения восковых веществ такого назначения, где их цвет не играет существенной роли.

Центрифугирование нагретого отработанного фильтровального порошка позволяет сократить число технологических операций, обеспечивая при этом по сравнению с прототипом получение частично обезжиренного фильтровального порошка при нормальном атмосферном давлении и с меньшей остаточной масличностью, а также менее окисленную жировосковую смесь.

Замена фильтрации суспензии после экстракции спиртом частично обезжиренного фильтровального порошка на разделение при нормальном атмосферном давлении (вибросепарированием или центрифугированием) обеспечивает получение в мисцелле менее окисленной жировосковой смеси и упрощение предлагаемого способа по сравнению с прототипом. Смешивание жировосковой смеси, отделенной при центрифугировании, с мисцеллой, полученной на этапе разделения суспензии после экстрагирования частично обезжиренного фильтровального порошка, необходимо для повышения эффективности отделения восковых веществ на последующих этапах.

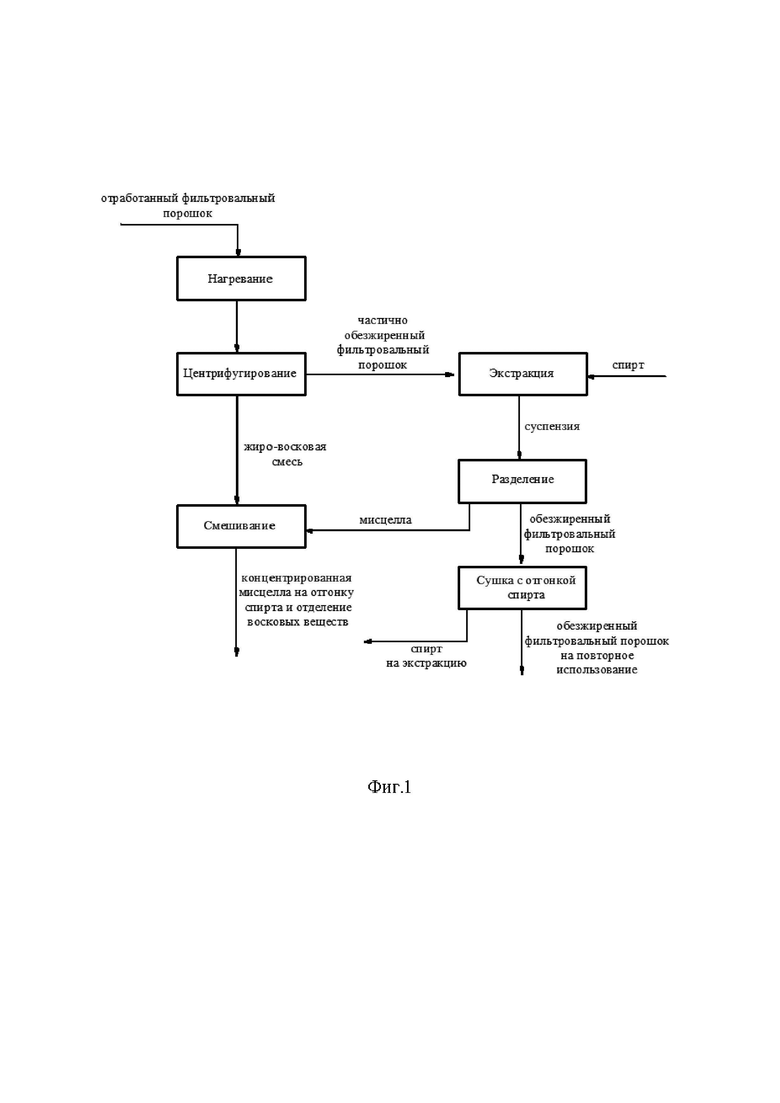

На фиг.1 приведена структурная схема технологического процесса извлечения жировосковой смеси из отработанного фильтровального порошка.

Отработанный фильтровальный порошок нагревают до температуры 90-110°С, центрифугируют частоте вращения ротора центрифуги от 15 с-1 до 20 с-1 в течение 30-60 минут с получением жировосковой смеси и частично обезжиренного фильтровального порошка, который экстрагируют спиртом при температуре 70°С. В качестве растворителя при экстракции используют изопропиловый или этиловый спирт. Суспензию после экстракции разделяют при нормальном атмосферном давлении (например, вибросепарированием или центрифугированием) с получением мисцеллы и обезжиренного фильтровального порошка, который сушат с одновременной отгонкой спирта и отправляют спирт вновь на экстракцию. Полученную мисцеллу смешивают с жировосковой смесью, отделенной при центрифугировании отработанного фильтровального порошка, и отправляют на отгонку спирта и отделение восковых веществ.

Заявляемый способ подтверждается и иллюстрируется следующими примерами в сравнении с известным способом.

Известный способ

Отработанный фильтровальный порошок перемешивают с маслом в соотношении 1:1, нагревают до 100°С и фильтруют полученную суспензию на фильтрпрессе под давлением 3 кгс/см2 с обеспечением вакуумирования на выходе из фильтра до остаточного давления 0,3 кгс/см2, получая частично обезжиренный фильтровальный порошок и жировосковую смесь. Отделенную жировосковую смесь охлаждают до температуры 20°С, дополнительно фильтруют с получением растительного масла технического назначения и концентрированного жировоскового осадка, который растворяют в горячем изопропиловом спирте с температурой 70°С, полученную жировосковую мисцеллу направляют на отделение восковых веществ. Частично обезжиренный фильтровальный порошок c остаточной масличностью 35% экстрагируют изопропиловым спиртом и фильтруют при температуре 70°С. Затем полученную мисцеллу отправляют на отделение восковых веществ, а обезжиренный фильтровальный порошок с остаточной масличностью 1,8% сушат до полной отгонки изопропилового спирта, отогнанный изопропиловый спирт конденсируют и возвращают на экстракцию.

Заявляемый способ

Пример 1. Отработанный фильтровальный порошок той же партии нагревают до температуры 110°С, затем центрифугируют при частоте вращения ротора центрифуги 20 с-1 в течение 60 минут с получением жировосковой смеси и частично обезжиренного фильтровального порошка. Частично обезжиренный фильтровальный порошок c остаточной масличностью 18% экстрагируют изопропиловым спиртом при температуре 70°С. Полученную суспензию разделяют вибросепарированием, затем полностью обезжиренный фильтровальный порошок сушат до полной отгонки растворителя, отогнанный изопропиловый спирт возвращают на экстрагирование, мисцеллу смешивают с жировосковой смесью и направляют на отделение восковых веществ и отгонку спирта.

Пример 2. Отработанный фильтровальный порошок той же партии нагревают до температуры 90°С, затем центрифугируют при частоте вращения ротора центрифуги 15 с-1 в течение 30 минут с получением жировосковой смеси и частично обезжиренного фильтровального порошка. Частично обезжиренный фильтровальный порошок c остаточной масличностью 25% экстрагируют изопропиловым спиртом при температуре 70°С. Полученную суспензию разделяют вибросепарированием, затем обезжиренный фильтровальный порошок с остаточной масличностью 0,2% сушат до полной отгонки растворителя, отогнанный изопропиловый спирт возвращают на экстрагирование, мисцеллу смешивают с жировосковой смесью и направляют на отделение восковых веществ и отгонку спирта.

Пример 3. Отработанный фильтровальный порошок той же партии нагревают до температуры 95°С, затем центрифугируют при частоте вращения ротора центрифуги 17 с-1 в течение 45 минут с получением жировосковой смеси и частично обезжиренного фильтровального порошка. Частично обезжиренный фильтровальный порошок c остаточной масличностью 21% экстрагируют изопропиловым спиртом при температуре 70°С. Полученную суспензию разделяют вибросепарированием, затем обезжиренный фильтровальный порошок с остаточной масличностью 0,1% сушат до полной отгонки растворителя, отогнанный изопропиловый спирт возвращают на экстрагирование, мисцеллу смешивают с жировосковой смесью и направляют на отделение восковых веществ и отгонку спирта.

Пример 4. Отработанный фильтровальный порошок той же партии нагревают до температуры 95°С, затем центрифугируют при частоте вращения ротора центрифуги 17 с-1 в течение 45 минут с получением жировосковой смеси и частично обезжиренного фильтровального порошка. Частично обезжиренный фильтровальный порошок c остаточной масличностью 21% экстрагируют этиловым спиртом при температуре 70°С. Полученную суспензию разделяют вибросепарированием, затем обезжиренный фильтровальный порошок с остаточной масличностью 0,1% сушат до полной отгонки растворителя, отогнанный изопропиловый спирт возвращают на экстрагирование, мисцеллу смешивают с жировосковой смесью и направляют на отделение восковых веществ и отгонку спирта.

В процессе получения жировосковой смеси из отработанного фильтровального порошка контролировали количество технологических операций в заявляемом и известном способе, диапазон применяемого давления в технологических операциях, остаточную масличность обезжиренного фильтровального порошка, перекисное число жировосковой смеси, цвет жировосковой смеси.

Полученные данные отобразили в таблице 1.

Из данных таблицы следует, что при получении жировосковой смеси из отработанного фильтровального порошка по способу-прототипу, применяется большее количество технологических операций, более широкий диапазон используемого в них давления (от вакуума до избыточного давления), чем в заявляемом способе. При реализации способа прототипа остаточная масличность обезжиренного фильтровального порошка и перекисное число жировосковой смеси выше, а ее цвет имеет более насыщенный желтый оттенок по сравнению с заявляемым способом. В заявляемом способе увеличение температуры отработанного фильтровального порошка, частоты вращения ротора при центрифугировании и его продолжительности снижают остаточную масличность фильтровального порошка, но увеличивают его перекисное число. Применение этилового спирта для экстрагирования частично обезжиренного фильтровального порошка позволяет получить жировосковую смесь белого цвета, наиболее подходящего для косметических композиций по сравнению с экстрагированием изопропиловым спиртом, при котором цвет жировосковой смеси изменяется от желтоватого до светло-желтого.

Таким образом, совокупность предлагаемых существенных отличительных признаков в заявляемом способе позволяет получить заявленный технический результат.

Исследования выполнялись с использованием оборудования ЦКП "Исследовательский центр пищевых и химических технологий" КубГТУ (CKP_3111), развитие которого поддерживается Минобрнауки РФ (Соглашение №075-15-2021-679).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ДИАТОМИТОВЫХ И ПЕРЛИТОВЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ РАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2006 |

|

RU2347805C2 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОСКА | 2008 |

|

RU2385899C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2013 |

|

RU2523490C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2004 |

|

RU2261896C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| Способ очистки растительных масел от восковых веществ | 1990 |

|

SU1730129A1 |

| Способ переработки подсолнечного сырья | 2024 |

|

RU2837398C1 |

| Способ получения пищевого белкового продукта из жмыха кедрового ореха | 2018 |

|

RU2730583C2 |

Изобретение относится к масложировой промышленности. Способ обезжиривания отработанного фильтровального порошка включает нагревание отработанного фильтровального порошка, частичное обезжиривание отработанного фильтровального порошка с получением жировосковой смеси и частично обезжиренного фильтровального порошка, экстракцию жировосковой смеси из частично обезжиренного фильтровального порошка спиртом с получением суспензии, разделение суспензии с получением мисцеллы и обезжиренного фильтровального порошка, сушку обезжиренного фильтровального порошка с полной отгонкой спирта. При этом частичное обезжиривание нагретого до 90-110°С отработанного фильтровального порошка проводят центрифугированием при нормальном атмосферном давлении и частоте вращения ротора центрифуги от 15 с-1 до 20 с-1 в течение 30-60 минут до достижения остаточной масличности 18-25%, разделение суспензии проводят механическим способом при нормальном атмосферном давлении, извлеченную центрифугированием жировосковую смесь смешивают с мисцеллой, полученной при разделении суспензии, и отгоняют спирт, при этом в качестве спирта используют изопропиловый или этиловый спирт. Причем для механического разделения суспензии может применяться вибросепарирование или центрифугирование, а остаточная масличность обезжиренного фильтровального порошка составляет 0-0,2%. Изобретение позволяет полностью обезжирить фильтровальный порошок, снизить перекисное число извлеченной жировосковой смеси, уменьшить количество требуемых технологических операций. 3 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ обезжиривания отработанного фильтровального порошка, включающий нагревание отработанного фильтровального порошка, частичное обезжиривание отработанного фильтровального порошка с получением жировосковой смеси и частично обезжиренного фильтровального порошка, экстракцию жировосковой смеси из частично обезжиренного фильтровального порошка спиртом с получением суспензии, разделение суспензии с получением мисцеллы и обезжиренного фильтровального порошка, сушку обезжиренного фильтровального порошка с полной отгонкой спирта, отличающийся тем, что частичное обезжиривание нагретого до 90-110°С отработанного фильтровального порошка проводят центрифугированием при нормальном атмосферном давлении и частоте вращения ротора центрифуги от 15 с-1 до 20 с-1 в течение 30-60 минут до достижения остаточной масличности 18-25%, разделение суспензии проводят механическим способом при нормальном атмосферном давлении, извлеченную центрифугированием жировосковую смесь смешивают с мисцеллой, полученной при разделении суспензии, и отгоняют спирт, при этом в качестве спирта используют изопропиловый или этиловый спирт.

2. Способ по п. 1, в котором получают обезжиренный фильтровальный порошок с остаточной масличностью 0-0,2%.

3. Способ по п. 1, в котором разделение суспензии проводят вибросепарированием.

4. Способ по п. 1, в котором разделение суспензии проводят центрифугированием.

| СПОСОБ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ДИАТОМИТОВЫХ И ПЕРЛИТОВЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ РАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2006 |

|

RU2347805C2 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| JP 2008174674 A, 31.07.2008. | |||

Авторы

Даты

2023-05-23—Публикация

2022-08-18—Подача