Изобретение относится к металлургии, а именно к зонной плавке, и может быть использовано для получения не содержащих газовых дефектов тонких длинномерных литых стержней из труднодеформируемых сплавов с высокими механическими свойствами.

Из уровня техники известен ряд способов изготовления тонких длинномерных литых стержней из труднодеформируемых сплавов:

Всасывание порции расплава в трубку из кварца, стекла, керамики (патент РФ 152719 U1, 2015). Данным способом могут быть получены литые стержни диаметром 1-5 мм. Недостатками данного технического решения являются: наличие внутренних и внешних газовых пор, неровности поверхности получаемых стержней.

Литье под давлением в металлическую изложницу (Беккер Б.М., Заславский М.Л., Игнатенко Ю.Ф. и др. Литье под давлением. Изд. 3, перераб. и доп., М.: Машиностроение, 1990. - 400 с.). Основным недостатком данного технического решения является ограниченный размер стержней, определяемый размером изложницы.

Вертикальное выдавливание из тигля струи расплава с последующим быстрым охлаждением струи (Специальные технологии литейного производства: учеб. пособие, ч. 2, под общ. ред. Евстигнеева А.И., Чернышева Е.А., М.: Машиностроение, 2012, - 436 c.). Основными недостатками данного технического решения являются нестабильный диаметр по длине и кривизна стержня.

Известны варианты зонной плавки, с помощью которых можно устранить газовые поры, а также удалить газовые примеси из литых и монокристаллических стержней тугоплавких металлов для улучшения их механических свойств (патент Кореи WO 2019198890 A1, Труханов B.C. Технологии получения монокристаллов тугоплавких металлов методом зонной плавки с применением электронно-лучевого нагрева // Инновации и инвестиции. 2018, №2, с. 200-203). Однако использование указанных способов зонной плавки при получении стержней малых диаметров сопряжено с рядом проблем.

Существующие вакуумные камеры предназначены для зонной плавки заготовок небольшой длины 100-200 мм. Способы зонной плавки стержней диаметром 3-10 мм большей длины с закрепленными верхним и нижним концами часто не позволяют непрерывно вести процесс из-за обрывов заготовки в расплавленной зоне. Использование контейнера для удержания стержня не решает проблемы и не обеспечивает получение металлических стержней без открытых и закрытых газовых включений.

В качестве наиболее близкого аналога (прототипа) может быть принят способ зонной плавки и устройство для его осуществления, описанные в патенте РФ 2244048 С2, 2005. При этом способе закрепленная за верхний конец заготовка в виде прутка под собственным весом перемещается вертикально вниз с заданной скоростью по неподвижно закрепленному контейнеру прямоугольной формы. Кольцевой индуктор закреплен неподвижно снаружи контейнера. После прохождения зоны расплава стержень приобретает форму, заданную формой контейнера. Готовое изделие под собственным весом выдвигается из контейнера. При этом вследствие отсутствия вакуумной камеры ограничений по длине изделия не имеется.

Основным недостатком предложенного способа является отсутствие вакуумной камеры, что не позволяет полностью удалить газовые поры и вести очистку стержня от примесей, ограничивает возможности получения литых стержней из высокотемпературных сплавов. К тому же перемещение заготовки по стенкам камеры может приводить к контактному взаимодействию и затруднять ведение процесса зонной плавки.

Задачей настоящего изобретения является разработка способа зонной плавки, обеспечивающего устранение открытых и закрытых газовых пор при получении тонких длинномерных (отношение длины к диаметру 50-100) литых стрежневых прекурсоров.

Техническим результатом изобретения являются длинномерные литые стержневые прекурсоры с высокими механическими свойствами, не содержащие газовых дефектов (различных газовых включений, открытых и закрытых пор).

Технический результат достигается тем, что предлагается новый способ зонной плавки для получения бездефектных литых стержней и прекурсоров, включающий загрузку стержня или отрезков стержня в камеру, проведение зонной плавки стержня или отрезков стержня, перемещающихся вертикально вниз, при неподвижном индукторе; загрузку стержня или отрезков стержня осуществляют в трубку-контейнер внутри вакуумированной трубки-камеры, выполненные из прозрачного кварцевого стекла, зонную плавку проводят за 1-2 прохода трубки-камеры через индуктор, с регулируемой скоростью в интервале 10-25 мм/мин.

Сущность заявляемого способа зонной плавки заключается в следующем. Стержень (фиг. 1, поз. 2) или цилиндрические отрезки стержней из литого труднодеформируемого сплава закладываются в трубку-контейнер (фиг. 1, поз. 3) с небольшим зазором 0,5 мм. Наличие зазора между стержнем и трубкой-контейнером обеспечивает свободную подачу стержня в зону расплава и выход газов из этой зоны.

Трубка-контейнер представляет собой трубку (кварц, стекло, прозрачная керамика) длиной, равной или больше длины стержня. При этом длина стержня определяется длиной контейнера и лежит в пределах 0,2-1,0 м. Трубка-контейнер с помещенным внутри нее стержнем устанавливается вертикально в трубку-камеру (фиг. 1, поз. 4). Вертикальное размещение трубки-контейнера позволяет осуществлять подачу стержня (частей стержня) в зону расплава свободно, под собственным весом.

Трубка-камера представляет собой прозрачную стеклянную или кварцевую трубку, герметично запаянную с нижнего конца. Она позволяет свободно размещать и перемещать стержень внутри одновиткового индуктора, вести процесс зонной плавки в вакууме, получать температуру расплава в зоне до 1400°С, использовать различные газовые среды для защиты и обработки расплава при давлениях выше и ниже атмосферного, осуществлять визуальный контроль и корректировку процесса плавки. При этом внутренний диаметр трубки-камеры должен быть больше внешнего диаметра трубки-контейнера.

Чтобы отсутствовал контакт между трубкой-камерой и трубкой-контейнером, предусматриваются центрирующее распорное кольцо в верхней части камеры и центрирующая керамическая подложка в нижней части камеры (фиг. 1, поз. 6).

На верхний конец трубки-камеры герметично надевается крышка со штуцером для подсоединения вакуумного шланга (фиг. 1, поз. 7) и верхний конец трубки-камеры закрепляется с помощью фиксатора (фиг. 1, поз. 1). На штуцер надевается вакуумный шланг, через который производится откачка воздуха из камеры вакуумным насосом и напуск инертного газа.

Трубка-камера с расположенным внутри трубки-контейнера металлическим стержнем пропускается через кольцо неподвижно установленного одновиткового индуктора (фиг. 1, поз. 5).

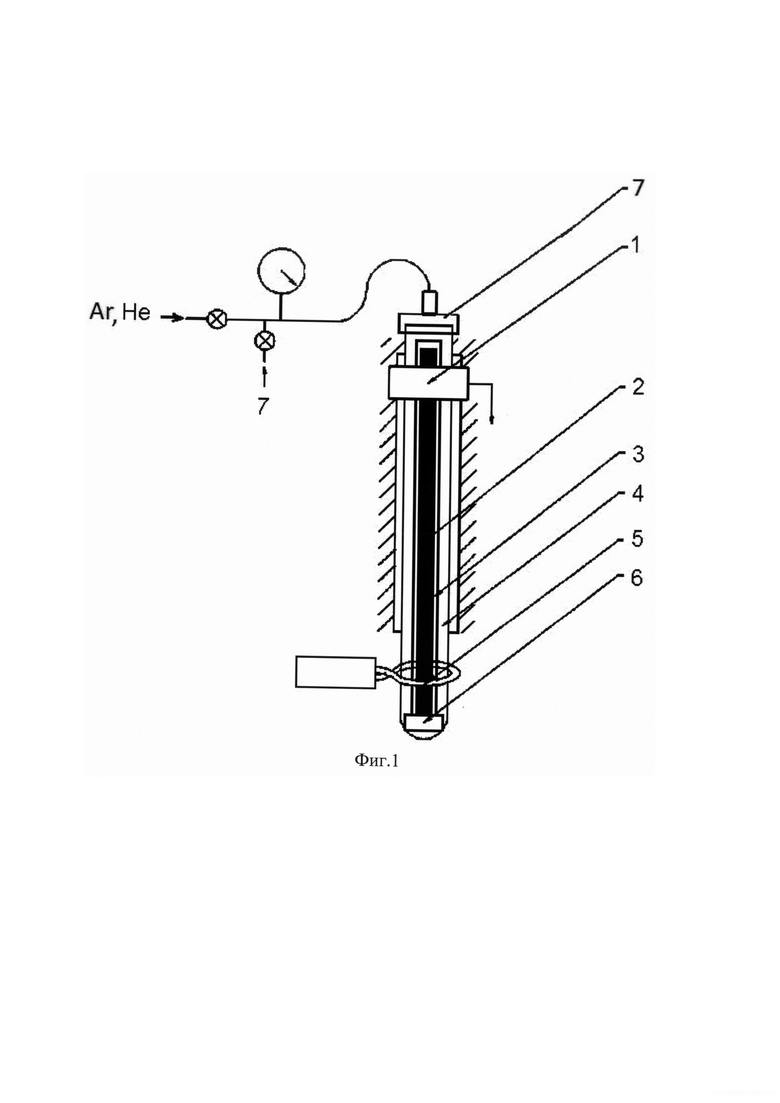

Установка для зонной плавки содержит: трубку-контейнер 3, с размещенным внутри нее стержнем 2, которая устанавливается вертикально в трубку-камеру 4, верхний конец трубки-камеры закрепляется с помощью фиксатора 1; вакуумная трубка-камера перемещается вертикально вниз вместе со стержнем через неподвижный одновитковый индуктор 5; для предотвращения контакта между трубкой-камерой и трубкой-контейнером в нижней части камеры расположена центрирующая керамическая подложка 6; для подсоединения вакуумного шланга на верхнем конце трубки-камеры 4 предусмотрена герметичная крышка со штуцером 7.

На фиг. 1 изображена схема установки для проведения индукционной зонной плавки тонкого стержня для удаления газовых пор.

После откачки воздуха из камеры форвакуумным насосом включается генератор индукционного нагрева и происходит расплавление нижней части стержня до выбранной температуры с формированием характерной четко различимой зоны расплава; на фиг. 2 представлен вид области нагрева заготовки: стержень в кварцевой трубке-контейнере вместе с прозрачной вакуумной трубкой-камерой (с внешним диаметром 14-15 мм) перемещается через кольцевой индуктор (с внутренним диаметром 17 мм). При этом зона расплава фиксируется визуально, благодаря проявлению эффекта смачивания кварцевой трубки расплавом в месте контакта (фиг. 2).

Затем включается механизм перемещения трубки-камеры (актуатор), и трубка-камера со стержнем в трубке-контейнере плавно двигается вниз через кольцо индуктора с установленной скоростью (фиг. 2). Для устойчивого протекания процесса удаления газов из расплава положение зоны расплава должно поддерживаться постоянным по отношению к витку индуктора. При определенной мощности генератора и постоянной температуре расплава поддержание стабильного процесса зонной плавки обеспечивается выбором соответствующей скорости перемещения трубки-камеры со стержнем. Например, для стержня диаметром 3 мм процесс расплавления и газовыделения проходит устойчиво при выборе скорости перемещения камеры в интервале 10-25 мм/мин. Такая скорость подачи стержня в зону расплава позволяет повысить эффективность процесса удаления газов.

Полное удаление газовых включений и пор из стержня происходит за 2 прохода зонной плавки. В самом начале зонной плавки кольцо индуктора располагается в нижней части трубки-контейнера. Такое расположение индуктора обеспечивает максимальную интенсивность удаления газов из расплава. При этом длина зоны расплава составляет 15-20 мм, что значительно (в 5 раз) превышает диаметр переплавляемого стержня; при использовании известных методов плавки для очистки от примесей размер зоны расплава всегда меньше диаметра стержня. Такой большой размер зоны расплава позволяет эффективно поддерживать процесс удаления газов при поступлении новых порций стержня в расплав.

После завершения первого прохода по всей длине обрабатываемого стержня обеспечивается удаление из него открытых и закрытых газовых пор, однако в стержне еще могут оставаться углубления и ямки на его поверхности. Для устранения этих дефектов и выравнивания геометрии стержня в той же последовательности производится второй проход, который проводится без открывания камеры и замены контейнера.

Таким образом, при заявляемом способе зонной плавки полный процесс получения бездефектного стержневого прекурсора происходит за 2 прохода. Освобождение от газовых пор в стержне обеспечивается за первый проход, а окончательное формирование его точной геометрии без поверхностных дефектов обеспечивается за второй проход. Применение указанного способа зонной плавки позволяет устранить все газовые дефекты и пористости стержневых прекурсоров, сформировать однородную их микроструктуру, стабилизировать геометрию стержней, повысить прочностные и упругие свойства.

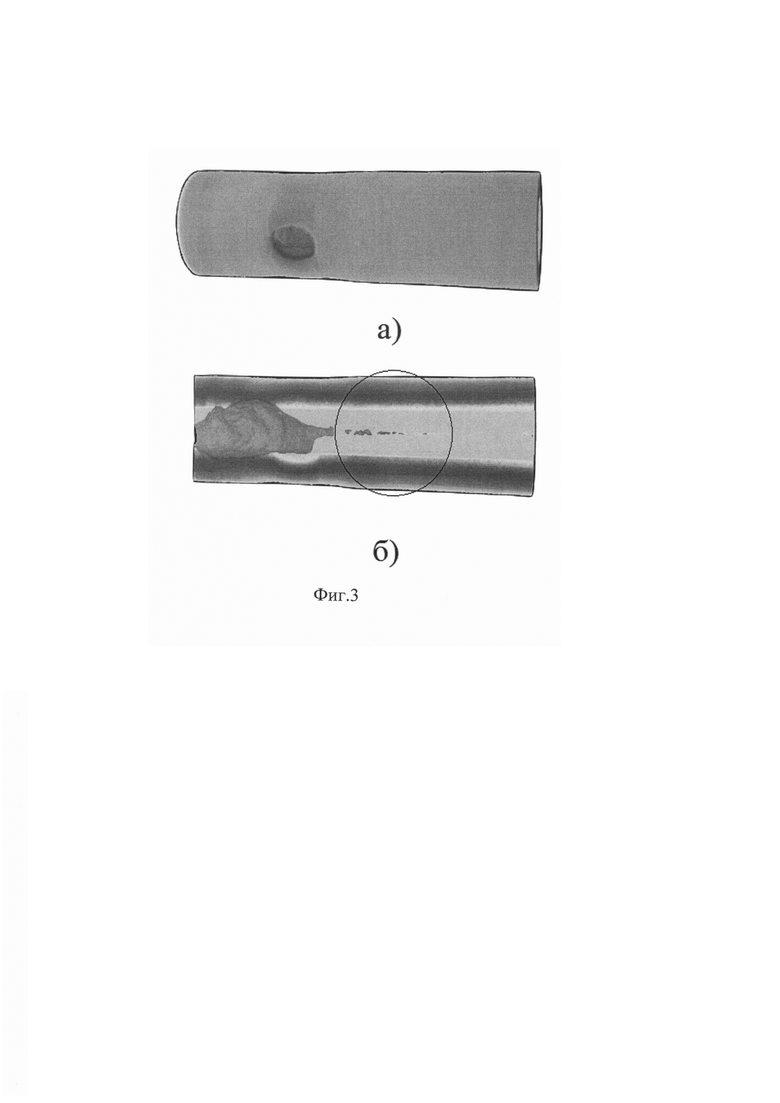

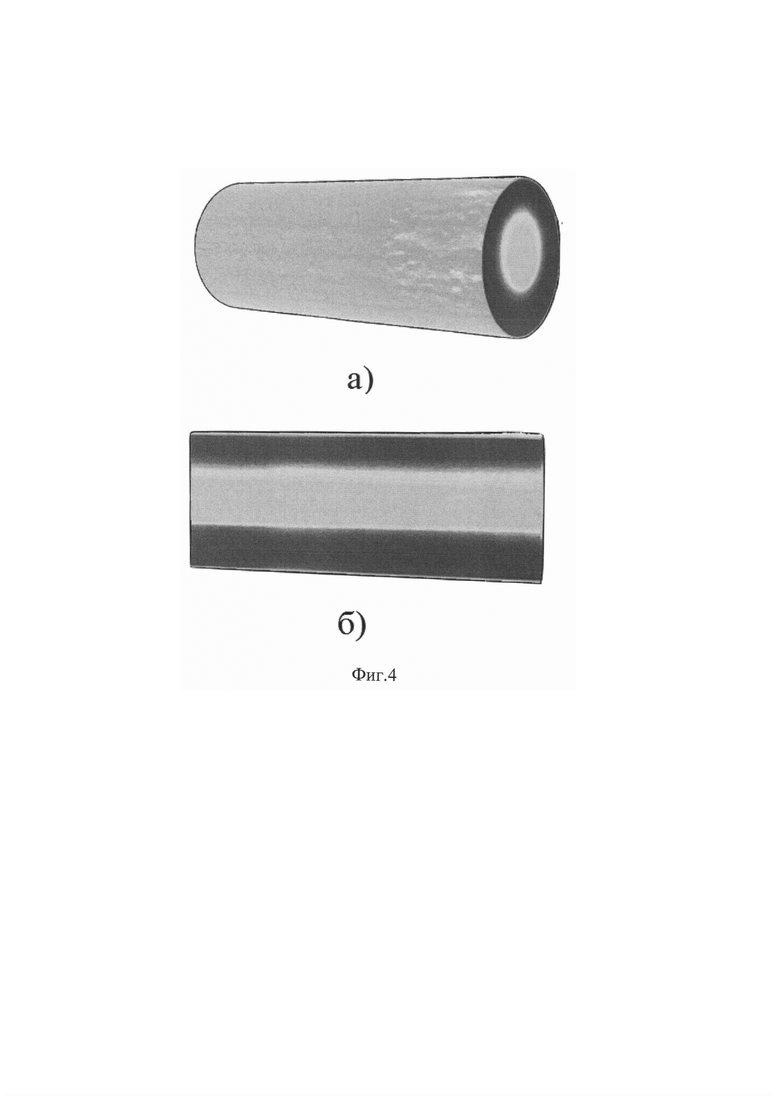

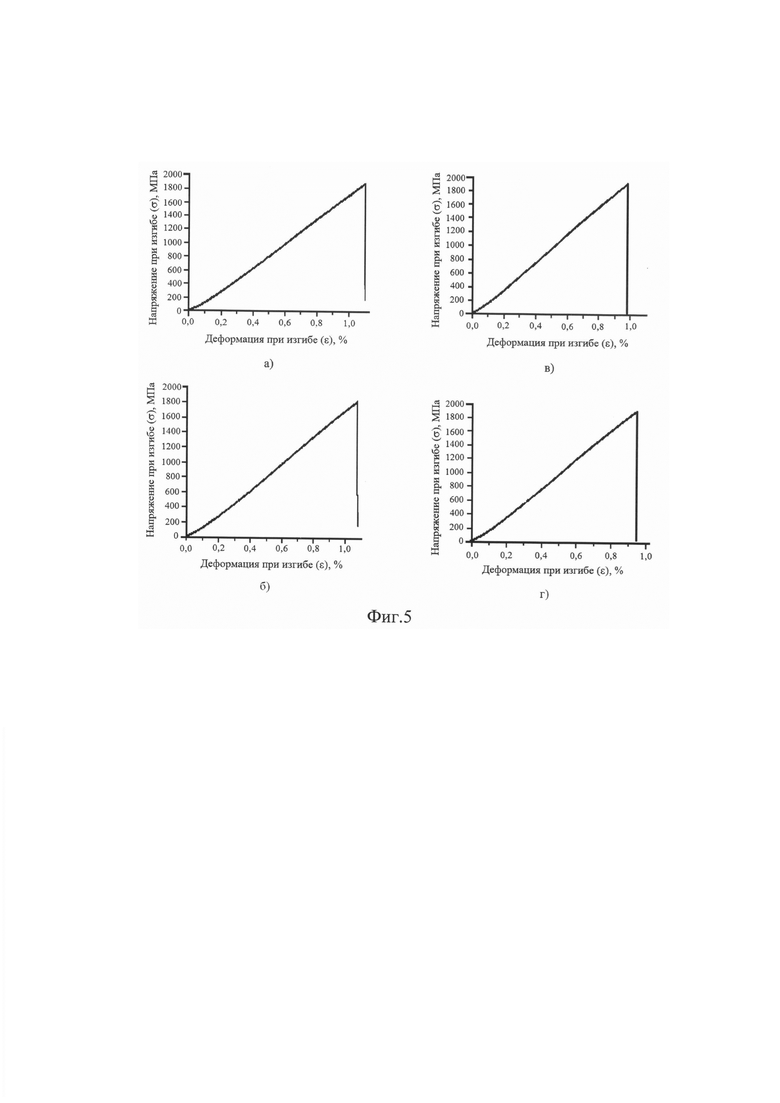

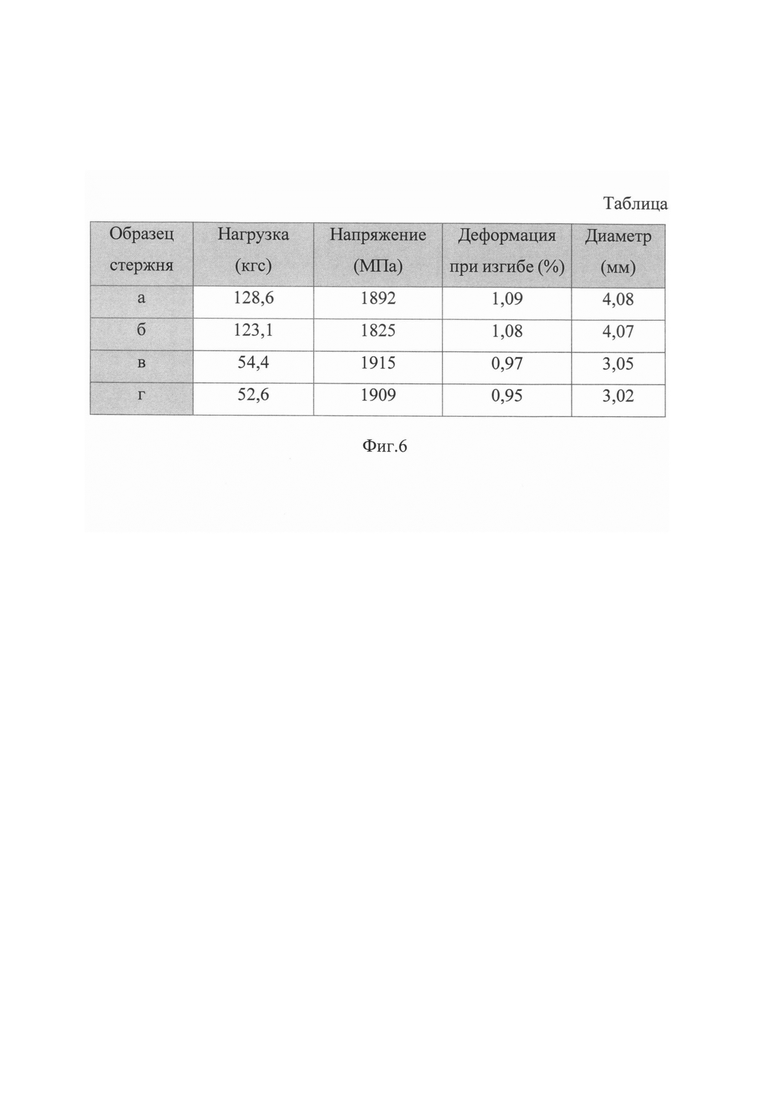

На фиг. 1 представлена схема установки для проведения индукционной зонной плавки тонкого стержня для удаления газовых пор; на фиг. 2 - вид области нагрева заготовки: стержень в кварцевой трубке-контейнере вместе с прозрачной вакуумной трубкой-камерой перемещается через кольцевой индуктор; на фиг. 3-результаты томографических исследований литого стержневого прекурсора сплава 84КХСР до проведения зонной плавки: а) внешняя поверхность с дефектами; б) центральный разрез, очерчена зона мелкой внутренней пористости; на фиг. 4 - результаты томографических исследований литого стержневого прекурсора сплава 84КХСР после проведения зонной плавки: а) внешняя поверхность; б) центральный разрез; на фиг. 5 - диаграммы деформирования стержневых прекурсоров сплава 84КХСР, полученных зонной плавкой: диаметром 4 мм (а, б) и 3 мм (в, г), при проведении испытаний на изгиб по трехточечной схеме; на фиг. 6 - таблица механических свойств стержневых прекурсоров сплава 84КХСР, модифицированных зонной плавкой, полученных при испытаниях по схеме трехточечного изгиба.

Пример: проводилось изготовление бездефектных стержневых прекурсоров из кобальтового сплава 84КХСР, предназначенных для получения аморфного микропровода методом Улитовского-Тейлора.

С использованием заявляемого способа зонной плавки обрабатывали литые заготовки стержневых прекурсоров диаметром 3 мм и 4 мм, длиной около 300 мм. Скорость перемещения стержневого прекурсора через индуктор составила 15 мм/мин, длина зоны расплава - 20 мм, число проходов - 2.

Необработанные и обработанные зонной плавкой стержневые прекурсоры были исследованы методом рентгеновской компьютерной томографии с использованием микротомографа "Bruker SKYSCAN 1275".

Исследование механических свойств стержневых прекурсоров, полученных зонной плавкой по заявляемому способу, проводили на трехточечный изгиб с использованием универсальной испытательной машины Instron 5848.

Результаты исследования приведены на фиг. 3 и фиг. 4. В исходном (необработанном) стержне выявлено наличие пор на наружной поверхности (фиг. 3а) и внутренних пор в центральном сечении (фиг. 3б). В центральном сечении (фиг. 3б), явственно видны газовые поры двух типов, образовавшихся в результате действия различных механизмов.

После проведения зонной плавки по заявляемому способу указанные выше дефекты стержневых прекурсоров были устранены, что заметно повысило их качество. Отмеченные выше виды газовой пористости были полностью устранены как на поверхности стержневого прекурсора (фиг. 4а), так и в центральном сечении (фиг. 4б). Результаты томографического анализа образцов стержневых прекурсоров, после двух проходов зонной плавки указывают на полное отсутствие газовых пор в этих стержневых прекурсорах.

Результаты механических испытаний по схеме трехточечного изгиба отображены на диаграммах напряжение-деформация (фиг. 5а-г) и в таблице (фиг. 6). Анализ показывает, что все обработанные зонной плавкой стержневые прекурсоры деформируются упруго вплоть до разрушения при величине упругой деформации ε≅1%. После зонной плавки по заявляемому способу стержневые прекурсоры имели высокие значения прочности при изгибе σ=1825 МПа (диаметр стержня 4 мм) σ=1915 МПа (диаметр стержня 3 мм). В пределах серии образцов с одинаковым диаметром отмечалась высокая стабильность значений механических характеристик, обусловленная гомогенной структурой и отсутствием пористости.

Результаты практического применения нового способа зонной плавки показали, что заявляемый способ может быть использован для получения тонких (до 10 мм), длинномерных (до 1 м) стержневых рекурсоров из труднодеформируемых сплавов с высоким уровнем механических свойств, включая:

- стержневые прекурсоры для получения ферромагнитных аморфных проводов методом Улитовского-Тейлора со стабильной геометрией, высоким комплексом механических и магнитных свойств по всей длине провода;

- длинномерные стержневые прекурсоры из прессованных металлических порошков и волокон;

- функциональные материалы с высокой прочностью и упругостью, включая биосовместимые медицинские стержни, тензодатчики балочного типа для работы в широком диапазоне температур и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2547385C1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

| Способ высокотемпературной газовой экструзии | 1991 |

|

SU1807900A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ СКОРОСТНОЙ ЗАКАЛКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2374033C1 |

| СПОСОБ ЛИТЬЯ ДИСКОВЫХ И КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2422244C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ ИЗ МЕТАЛЛОВ С НИЗКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2000 |

|

RU2238817C2 |

| Способ модифицирования структуры литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью (варианты) | 2021 |

|

RU2778039C1 |

| Способ подготовки и устройство для подготовки оснастки для выплавки литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2018 |

|

RU2680789C1 |

| СЛИТОК ИЗ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2145126C1 |

Изобретение относится к металлургии и может быть использовано для получения не содержащих газовых дефектов длинномерных литых стержней из труднодеформируемых сплавов. Сначала стержень или отрезки стержня из сплава 84КХСР загружают в трубку-контейнер внутри вакуумированной трубки-камеры, при этом данные трубки выполнены из прозрачного кварцевого стекла. Зонную плавку проводят при перемещении стержня или отрезков стержня вертикально вниз при неподвижном индукторе за два прохода со скоростью перемещения трубки-камеры через индуктор, равной 10-25 мм/мин. Изобретение позволяет получить длинномерные литые стержневые прекурсоры указанного сплава с высокими механическими свойствами, не содержащие внутренних и внешних газовых дефектов, открытых и закрытых пор. 6 ил.

Способ зонной плавки для получения бездефектных литых стержневых прекурсоров, включающий проведение зонной плавки стержня или отрезков стержня, перемещающихся вертикально вниз, при неподвижном индукторе, отличающийся тем, что для получения прекурсоров сплава 84КХСР загрузку стержня или отрезков стержня осуществляют в трубку-контейнер внутри вакуумированной трубки-камеры, при этом эти трубки выполнены из прозрачного кварцевого стекла, а зонную плавку проводят за два прохода со скоростью перемещения трубки-камеры через индуктор, равной 10-25 мм/мин.

| СПОСОБ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2244048C2 |

| Способ зонной очистки изотопнообогащенного германия | 1990 |

|

SU1781331A1 |

| US 3442622 A, 06.05.1969.. | |||

Авторы

Даты

2023-05-24—Публикация

2022-10-07—Подача