Группа изобретений относится к области авиационной техники и может быть использована в производстве канатов ленточных для применения в составе внешней подвески грузов, транспортируемых летательным аппаратом, к примеру, вертолетом.

Известен канат (патент AU 2020213366, B60D 1/18, В66С1/10, публ. 10.12.2020), который представляет из себя совокупность высокомолекулярных полимерных волокон, покрытых плетеной полимерной оболочкой, состоит каждое из соединительного или натяжного кольца и скобы. Каждая сборка включает первый разрез на первом конце для образования первой петли и второй разъем на втором конце для образования второй удлиненной петли, соединительное или тянущее кольцо, образованное загибанием второго конца и второй удлиненной петли узла для прохождения под второй удлиненной петлей для прохождения под втулкой, закрепленной в первой петле. Применяется для крепления тросов или строп к точкам крепления или конструктивным элементам, например, горнодобывающего оборудования и установок или кранов, в случаях, когда такое оборудование или установки необходимо поднимать или перемещать.

Известна плетеная лента повышенной прочности (патент US2020318262, В66С 1/12, публ. 08.10.2020), которая применяется для погрузочно-разгрузочных работ. Плетеная лента включает центральную часть и трубчатые края. Центральная часть имеет верхнюю поверхность и обращенную в противоположную сторону нижнюю поверхность. Верхняя поверхность и нижняя поверхность могут быть сплетены для прочности и стойкости к истиранию, оставаясь при этом гибкими. Трубчатые края проходят с обеих сторон центральной части. Трубчатые кромки могут быть переплетены для повышения сопротивления порезам трубчатых кромок. Трубчатые края имеют внутренние полости, которые могут включать в себя скрученную плавающую нить, проходящую через них для повышения сопротивления порезам трубчатых краев.

Известна конструкция стропы и способ ее изготовления (патент US4093292, В66С 1/12, В66С 1/18, публ. 06.06.1978). Стропа для перемещения грузов состоит из катушки, имеющей множество по существу одинаковых замкнутых и расположенных рядом петель. Петли удлинены, образуя среднюю часть двух параллельных смежных секций катушки и пару дугообразных частей на противоположных концах средней части. Каждая секция катушки состоит из множества прядей волокнистого материала, расположенных на расстоянии друг от друга. Множество витков намотано на пряди в каждой из секций катушки, чтобы удерживать эти секции катушки в значительной степени параллельно друг другу во время движения нагрузки. Каждая обмотка имеет множество кольцевых витков, которые представляют собой витки, расположенные в промежутках, ограниченных жилами. Прогон проходит от одной из секций катушки к другой в направлении, поперечном удлинению петель, и служит для соединения этих секций катушки между собой и предотвращения их раздвижения друг от друга при поджатии одной из дугообразных частей в направлении вдали от других выпуклых частей во время движения груза.

Описанные выше канаты и стропы имеют большой вес и недостаточную прочность и предназначены для использования при проведении наземных работ, в которых большая масса применяемого оборудования не является критичной, но при этом они не могут быть использованы в области авиации.

Известна конструкция каната внешней подвески вертолета, (патент RU119732 U1, В66С 1/18, публ. 27.08.2012). Канат внешней подвески вертолета содержит набор из ленточных колец, вложенных одно в другое, причем ленточные кольца выполнены из отрезков ленты, соединенных в виде замкнутого кольца и сложенных с образованием по краям каната двух петель, с усилением колец в местах перегиба петель, при этом одна из петель набора колец вывернута внутренней стороной наружу, каждый отрезок ленты соединен в замкнутое кольцо в месте перегиба одной из петель встречным наложением внахлест концевых участков отрезка ленты и закреплением концов отрезка к прилегающему участку ленты, причем длина упомянутых концевых участков отрезка соответствует расчетному усилению петель ленточных колец, а в месте перегиба второй петли каната к ленточному кольцу прикреплен усиливающий отрезок ленты соответствующей длины.

Известен способ изготовления моноколец вручную, который состоит в следующем: ленту раскладывают на полу, один ее конец зажимают в зажиме, а второй конец натягивают заданной нагрузкой с помощью гидроцилиндра; после заданной выдержки под нагрузкой на ленте устанавливают метки, определяющие заданную длину монокольца; после этого ленту складывают, совмещая метки, и сшивают ее в кольцо.

Недостатки этого способа: с помощью гидроцилиндра очень сложно обеспечивать одинаковую нагрузку натяжения ленты; после сшивания концов ленты таким способом при установке монокольца на катушки появлялась слабина между сшитыми участками ленты из-за того, что при сшивании они были прямыми, а после сшивки они расположены на катушке, что приводит к уменьшению разрушающей нагрузки монокольца.

Известен способ изготовления моноколец для ленточных канатов (патент RU2715062, В66С1/18, публ. 25.02.2020), заключающийся в том, что ленту раскраивают под заданной нагрузкой, складывают ленту с образованием по краям двух петель, раскрой ленты осуществляют в устройстве, в котором один конец ленты размещают в зажиме, затем ленту обматывают вокруг двух роликов, обеспечивающих длину монокольца, потом обматывают вторично вокруг ролика и перекидывают второй конец ленты через ролик, чем обеспечивают плотное прилегание свободного конца ленты к монокольцу, и закрепляют его к грузу постоянной массы, затем обеспечивают заданное время выдержки под действием нагрузки, создаваемой грузом, при этом величина выдержки является постоянной для всех моноколец, входящих в один ленточный канат, после чего устанавливают закрепки, которые фиксируют заданную длину монокольца, и закрепки, проводят другие необходимые технологические операции, после этого монокольцо снимают с приспособления и накладывают в определенных местах силовые швы.

Наиболее близким аналогом служит канат внешней подвески вертолета (патент RU130982 U1, В66С 1/12, публ. 10.08.2013), который выбран в качестве прототипа. Канат внешней подвески вертолета содержит ленточные кольца, которые выполнены из отрезков ленты и сложены с образованием по краям каната двух петель. Для предотвращения разрушения сшивки отрезков ленты по краям, на концах ленты установлены концевые ленточные накладки, которые выполнены по ширине ленточных колец каната и расположены на концах ленты с перекрытием ее края, таким образом, что край ленты ленточного кольца расположен под средней частью накладки. При этом ленточные накладки выполнены из ленты с меньшей прочностью относительно основной ленты ленточных колец, а именно - из ленты, имеющей прочность в пределах 15%-30% от прочности ленты ленточных колец каната. Концевые ленточные накладки могут быть выполнены в виде одного отрезка ленты или в виде нескольких отрезков ленты меньшей ширины, расположенных рядом по ширине ленточного кольца каната. Если накладки выполнены из нескольких лент, то их прочность должна быть, соответственно, меньше прочности ленты накладки, равной ширине основной ленты, пропорционально числу таких отрезков в накладке. Присоединены такие накладки продольными швами к ленточным кольцам одновременно со сшивкой соответствующего конца отрезка ленты в кольцо. Недостатками такого ленточного каната внешней подвески являются: - эксплуатация каната внешней подвески летательного аппарат без чехла, защищающего его от негативного воздействия окружающей среды, таких как солнечное излучение, атмосферные осадки и т.д. приводит к потерям его прочности. Известно, что потери прочности синтетических материалов, из которых изготавливаются ленты для ленточных канатов, достигают 40…50% только от воздействия солнечного излучения.

- прочность каната в значительной степени зависит от конструкции и способа силовых соединений концевых участков отрезка ленты и усиления с прилегающим участком ленты монокольца, которые не указаны в прототипе.

- недостаточная прочность каната, монокольца которого изготовлены вручную, в связи с тем, что вручную невозможно обеспечить одинаковую длину моноколец, что в свою очередь влияет на плотность их прилегания друг другу, что приводит к неравному распределению нагрузок среди моноколец и уменьшению агрегатной прочности каната.

Прочность каната в значительной степени зависит также от того, насколько плотно будут расположены монокольца друг к другу. Плотность прилегания моноколец друг к другу зависит от разницы длин моноколец в случае выворачивания одного конца моноколец на 180°. Разница длин моноколец в случае изготовления их вручную достигает 2%, тогда как при изготовлении моноколец в специальном устройстве разность длин уменьшается до 6 мм при длине образцов 2 м, что составляет 0,3%, и это значение практически не зависит от длины монокольца.

Техническая проблема, не решенная в известном канате ленточном внешней подвески летательного аппарата, решение которой обеспечивается заявляемым изобретением, заключается в увеличении прочности ленточного каната, увеличении срока его использования, повышении его надежности.

Технический результат заключается в повышении надежности ленточного каната за счет увеличения его прочности и устойчивости к негативным воздействиям окружающей среды и как следствие увеличение срока его использования.

Агрегатная прочность каната увеличивается за счет того, что сшивка лент между собой осуществляется зигзагообразными строчками в отличии от продольных швов прототипа, а также выбора необходимого направления сшивки.

Устойчивость каната к негативным воздействиям окружающей среды, таких как солнечное излучение, атмосферные осадки, увеличивается за счет того, что появляется защитная оболочка каната за счет использования чехлов.

Для достижения технического результата предлагается канат ленточный внешней подвески летательного аппарата, содержащий набор моноколец 1, которые выполнены из отрезков ленты 10, соединены в кольцо и сложены с образованием по краям каната двух петель, каждое монокольцо 1 снабжено накладками 11, 12, 13, 14, которые расположены на концевых участках 2 и 3 и усилениях 4 с перекрытием края ленты, выполнены из ленты с меньшей прочностью относительно основной ленты моноколец 1 и присоединены с помощью сшивки к монокольцам 1 совместно с усилениями 4 и с соединением конца соответствующего отрезка к прилегающему участку монокольца 1, в соответствии с заявляемым изобретением отличающийся тем, что монокольца 1 в канате собраны в заготовку, вложены одно в другое, при этом с одной стороны заготовки расположены части моноколец 1, снабженные усилением 4, которые находятся снаружи каждого монокольца 1, а с противоположной стороны располагаются участки с нахлестами, участок полученной заготовки с усилениями 4 вывернут на 180° таким образом, что усиления 4 расположены с внутренней стороны каждого монокольца 1, сшивка концевых участков 2 и 3 ленты и усиления 4 с накладками 11, 12, 13, 14 осуществлена зигзагообразными строчками 15, заготовка помещена в основной чехол 5, причем с двух сторон установлены катушки 8 и надеты коушные чехлы 6, соединенные с основным чехлом 5 с помощью завязок 9.

При этом каждое монокольцо 1 снабжено накладками 11, 12, 13, 14, выполненными либо из ленты шириной, равной ширине монокольца 1, либо из нескольких лент, суммарная ширина которых равна ширине монокольца 1.

Также торцы основных чехлов 5 подогнуты и прострочены для образования карманов, в которые установлен шнурок, причем к каждому торцу чехла 5 пришиты по две петли из ленты.

Кроме того, основной чехол 5 изготовлен из прочного эластичного материала, а коушный чехол 6 изготовлен из ткани, при этом на наружную часть по длинной стороне коушного чехла 6 пришито усиление из ленты, а с двух сторон по концам пришиты петли из той же ленты.

Для достижения технического результата предлагается способ изготовления каната ленточного внешней подвески летательного аппарата, в соответствии с заявляемым изобретением характеризующийся тем, что изготавливают набор моноколец 1 из ленты с усилениями 4, собирают монокольца 1 в заготовку, вкладывая одно в другое таким образом, что с одной стороны заготовки располагают части моноколец 1, снабженные усилениями 4, которые находятся снаружи каждого монокольца 1, а с противоположной стороны располагают участки с нахлестами, осуществляют сшивку концевых участков ленты и усиления 4 с накладками 11, 12, 13, 14 с помощью зигзагообразных строчек 15, участок полученной заготовки с усилениями выворачивают на 180° таким образом, что усиления 4 расположены с внутренней стороны каждого монокольца 1, изготавливают основной чехол 5, к каждому торцу которого пришивают петли из ленты, изготавливают коушные чехлы 6, к которым пришивают петли из ленты, помещают заготовку в основной чехол 5, с двух сторон надевают коушные чехлы 6 и устанавливают катушки 8, проводят финишную операцию, сквозь петли основного чехла 5 и двух коушных чехлов 6 продевают завязки 9 и обматывают, шнуры, заранее вставленные в карманы и расположенные в торцах основного чехла 5, стягивают, после этого завязки и шнуры связывают между собой прямым узлом, свободные концы которого убирают в основной чехол 5.

Кроме того, для изготовления основного чехла 5 берут заготовку из прочного эластичного материала, отрезают от нее с помощью режущего инструмента кусок такой длины, чтобы после подгибания торцов для образования карманов, длина основного чехла 5 стала L1, которую выбирают таким образом, чтобы его торцы располагались вблизи катушек 8, торцы основного чехла 5 подгибают и прострачивают швейной ниткой для образования карманов, к каждому торцу чехла 5 пришивают по две петли из ленты.

При этом коушный чехол 6 изготавливают из заготовки из ткани, из которой с помощью режущего инструмента вырезают заготовку нужных габаритов, кромки 7 коушных чехлов 6 сшивают непосредственно на собранных монокольцах 1, на наружную часть коушного чехла 6 пришивают усиление из ленты, а с двух сторон по концам пришивают по две петли из той же ленты.

Кроме того, основной чехол 5 изготавливают из заготовок, выполненных из ткани из полиэфирных нитей, а коушный чехол 6 изготавливают из ткани технической полиамидной.

При этом монокольца 1 с коушными чехлами 6 протаскивают в основной чехол 5 при помощи технологической веревки, затем в местах коушных чехлов 6 устанавливают катушки 8,. затем проводят финишную операцию, для чего продевают завязки 9 сквозь петли основного чехла 5 коушных чехлов 6 и обматывают 3 раза, шнуры вставляют в карманы, расположенные в торцах основного чехла 5, стягивают шнуры, после этого завязки 9 и шнуры связывают между собой прямым узлом, свободные концы которого убирают в основной чехол 5.

Таким образом, сшивка лент между собой зигзагообразными строчками, количество и длина которых определяются прочностью и шириной ленты, швейной ниткой, прочность которой выбирается в зависимости от прочности ленты, при этом направление сшивки выбирается таким образом, чтобы не образовывались складки во время сшивки, наличие которых уменьшает прочность сшивки, повышает прочность монокольца, а, следовательно, и агрегатную прочность ленточного каната.

Например, сшивка может быть осуществлена ниткой Вектран 190 швейной прочностью 20 кгс или ниткой специальной 7 к прочностью 6,7 кгс. А силовые швы могут быть выполнены зигзагообразными строчками шириной 5…7 мм и длиной не менее 400 мм.

Наличие основного чехла 5 и коушных чехлов 6, в которые убраны монокольца 1, обеспечивает их защитой от негативного воздействия окружающей среды, таких как солнечное излучение, атмосферные осадки и т.д., и таким образом, не происходит снижение прочности ленточного каната, т.е. увеличивается прочность каната и срок его использования.

В предлагаемом способе операции по подготовке моноколец 1, основного чехла 5 и коушных чехлов 6 направлены на соблюдение точности размеров моноколец 1, повышению прочности сшивки, защиту моноколец 1 от истирания и негативного воздействия окружающей среды, что, в конечном итоге, приводит к увеличению агрегатной прочности и надежности каната, а также к увеличению срока службы.

Предлагаемый канат ленточный может быть использован для авиационной техники в составе внешней подвески грузов в различных климатических условиях, в том числе в арктическом, субтропическом или экваториальном климате.

Сущность предлагаемого изобретения поясняется чертежами:

фиг. 1 - общий вид каната ленточного внешней подвески;

фиг. 2 - схема сборки моноколец в ленточном канате;

фиг. 3 - схема выворачивания моноколец;

фиг. 4 - сечение В-В фиг. 1;

фиг. 5 - сечение А-А фиг. 1;

фиг. 6 - общий вид монокольца;

фиг. 7 - вид на зигзагообразные строчки;

фиг. 8 - устройство для изготовления моноколец одинаковой длины.

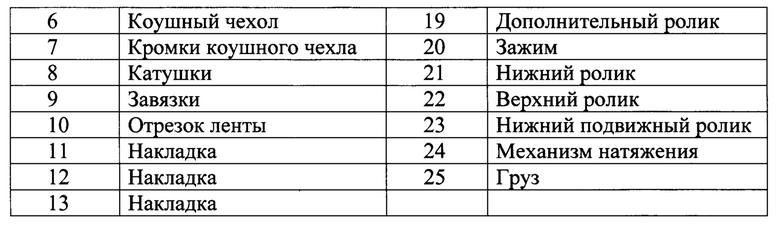

Пояснения к чертежам:

Ленточный канат внешней подвески (фиг. 1) содержит набор моноколец 1, вложенных одно в другое, их количество рассчитывается в зависимости от необходимой прочности ленточного каната. Монокольца 1 собраны между собой согласно схеме (фиг. 2), в соответствие с которой монокольца 1 собраны таким образом, чтобы с одной стороны были расположены петли, образованные нахлестом концевых участков 2 и 3 отрезка ленты 10 (фиг. 6), а с другой стороны были расположены петли с пришитыми к ним усилениями 4, которые изготовлены из той же ленты, что и монокольца 1. Для того, чтобы монокольца 1 не смещались относительно друг друга, их сшивают между собой в плоскости В-В (фиг. 1) петель с нахлестами концевых участков 2 и 3 (фиг. 2).

Часть моноколец 1 с усилениями 4, собранных в соответствие со схемой на фиг. 2, выворачивают на 180° согласно схеме на фиг. 3. После этого на края моноколец 1 устанавливают заготовки коушных чехлов 6. Коушный чехол 6 изготавливают из ткани технической полиамидной. Кромки 7 коушных чехлов 6 сшивают непосредственно на собранных монокольцах 1, как указано на фиг. 4. Таким образом, коушный чехол 6 охватывает монокольца 1 и располагается между монокольцами 1 и катушкой 8. На наружную часть коушного чехла 6 пришивают усиление из ленты, а по концам пришивают петли из той же ленты.

Основной чехол 5 изготавливают из более прочной и плотной ткани, чем коушный чехол 6. Основной чехол 5 изготавливают из заготовок, выполненных из ткани, состоящей из полиэфирных нитей, например, основной чехол 5 может быть изготовлен из гибкого трубопровода, представляющего собой армирующий каркас (чехол) из синтетических волокон, который выбран необходимой длины и поперечного сечения. Заготовка может быть выполнена из пожарного рукава. Для изготовления коушного чехла 6 использована ткань техническая полиамидная, например, коушный чехол 6 может быть изготовлен из авизента капронового.

При этом длина L1 основного чехла 5 выбирается из условия расположения его между катушками 8. По торцам основного чехла 5 пришивают петли из ленты. Монокольца 1 протаскивают в основной чехол 5 при помощи технологической веревки.

Монокольца 1 с чехлами 5 и 6 надевают на катушки 8 (фиг. 1), затем сквозь петли основного чехла 5 и двух коушных чехлов 6 продевают завязки 9 и обматывают 3 раза (фиг. 5). Шнуры (не показаны), заранее вставленные в карманы и расположенные в торцах основного чехла 5, стягивают. После этого завязки 9 и шнуры связываются между собой прямым узлом, свободные концы которых убирают в основной чехол 5.

Известно, что прочность ленточного каната, состоящего из нескольких моноколец 1, зависит от того, насколько плотно будут расположены монокольца 1 друг к другу. В случае не плотного прилегания моноколец 1 друг к другу монокольца 1 будут разрушаться по очереди, и агрегатная прочность ленточного каната будет практически равна прочности одного монокольца 1. Плотность прилегания моноколец 1 зависит от разницы длин моноколец. Если монокольца 1 устанавливаются в канат без выворачивания одного конца каната на 180° относительно другого, то длина каждого внешнего монокольца 1 должна быть больше внутреннего на величину, учитывающую толщину лент, из которых изготавливаются монокольца 1 и усиления 4. Выполнение этого условия очень сложно и не технологично. Более технологичным условием плотного прилегания моноколец 1 друг к другу является выполнение моноколец 1 одинаковой длины и выворачиванием одного конца монокольца 1 на 180° относительно другого.

Выполнить монокольца 1 одинаковой длины намного проще. Это условие легко выполняется при использовании специального устройства (фиг. 8).

Конструкция устройства подробно раскрыта в патентах на изобретения RU 2715062 и 2626770. Это устройство содержит две колонны 16 и 17, на колонне 16 расположены верхний ролик 18, дополнительный ролик 19, зажим 20 в верхней части колонны и нижний ролик 21 - в нижней, а на колонне 17 - верхний ролик 22 в верхней части колонны и нижний подвижный ролик 23 с механизмом натяжения 24 - в нижней, при этом колонны жестко закреплены на силовом полу на расстоянии, равном длине монокольца 1, оси верхних роликов расположены в одной плоскости, диаметры всех роликов равны диаметрам катушек, на которые будут установлены монокольца 1 в канате, при том, что расстояние между зажимом конца ленты и ближайшим к нему роликом, а также расстояние между этим роликом и местом крепления другого конца ленты к грузу 25 выбирают из условия обеспечения необходимой длины силовых швов.

Применение вышеуказанного устройства позволяет подготовить монокольца 1 одинаковой длины. Непременным условием должно быть то, что разметку длины монокольца 1 необходимо выполнять всегда под одной и той же нагрузкой, величина которой выбирается из условия исключения влияния трения на точность замеров длины, а также прочности ленты, из которой изготавливается монокольца 1. Рекомендуемая величина нагрузки для разметки составляет 1-2% от разрушающей нагрузки для ленты.

Прочность монокольца 1 (фиг. 6) в свою очередь зависит от конструкции и способа сшивки концевых участков 2 и 3 отрезка ленты 10, образующего монокольцо 1, а также способа сшивки усилений 4. Отрезок ленты 10 соединен в замкнутое кольцо встречным наложением внахлест концевых участков 2 и 3 отрезка ленты 10 и закреплением их к прилегающему участку ленты, причем длину упомянутых концевых участков 2 и 3 рассчитывают, исходя из прочности отрезка ленты 10.

На второй конец монокольца 1, предварительно вывернутый на 180°, с внутренней стороны устанавливают усиление 4, которое изготовлено из той же ленты, что и отрезок ленты 10. Длина усиления 4 выбирается, как и длины концевых участков 2 и 3, исходя из прочности отрезка ленты 10.

Для уменьшения концентрации напряжений в сечениях К (фиг. 6), в которых площадь поперечного сечения изменяется в 2 раза, и тем самым для увеличения прочности сшивки, на концевых участках 2 и 3 отрезка ленты 10 и на концах усиления 4 установлены четыре накладки 11, 12, 13, 14, которые выполнены по ширине отрезка ленты 10 и расположены на концах отрезка ленты 10 и усиления 4 с перекрытием их краев, таким образом, что края отрезка ленты 10 и усиления 4 расположены под средней частью накладок 11, 12, 13, 14. При этом ленточные накладки 11, 12, 13, 14 выполнены из ленты с меньшей прочностью относительно отрезка ленты 10, а именно - из ленты, имеющей прочность в пределах 15-30% от прочности отрезка ленты 10. Концевые ленточные накладки 11, 12, 13, 14 могут быть выполнены в виде одного отрезка ленты или в виде нескольких отрезков ленты меньшей ширины, расположенных рядом по ширине ленточного кольца каната. В случае, если концевые ленточные накладки 11, 12, 13, 14 выполнены из нескольких лент, то их прочность должна быть, соответственно, меньше прочности ленты накладки, равной ширине основной ленты, пропорционально числу таких отрезков в каждой накладке.

Предлагаемый способ изготовления каната ленточного внешней подвески моноколец 1 заключается в следующем:

Раскрой ленты осуществляют в устройстве (фиг. 8), в котором один конец ленты монокольца 1 размещают в зажиме 20, расположенного на колонне 16, затем ленту обматывают вокруг верхнего ролика 18, расположенного на колонне 16, и верхнего ролика 22, расположенного на колонне 17, которые обеспечивают длину монокольца 1, потом обматывают вторично вокруг верхнего ролика 18, и перекидывают второй конец ленты через дополнительный ролик 19, расположенный на колонне 16, обеспечивают плотное прилегание свободного конца ленты к монокольцу 1, и закрепляют его к грузу 25 постоянной массы, затем обеспечивают заданное время выдержки под действием нагрузки, создаваемой грузом, при этом величина выдержки является постоянной для всех моноколец 1, входящих в один ленточный канат, после чего устанавливают закрепки, которые фиксируют заданную длину монокольца 1, и закрепки, фиксирующие свободный конец ленты в положении, в котором он будет находиться в канате, затем отсоединяют груз и монокольцо 1 снимают с верхних роликов 18 и 22 и устанавливают на нижний ролик 21, расположенный на колонне 16, и нижний подвижный ролик 23, расположенный на колонне 17, предварительно один конец монокольца 1, предназначенный для установки его на нижний подвижный ролик 23, выворачивают на 180°, под него устанавливают усиление 4, после чего, перемещая нижний подвижный ролик 23 с помощью механизма натяжения 24, натягивают монокольцо 1 до выборки слабины и фиксируют его в этом положении, после этого усиление 4 прижимают к монокольцу 1 и устанавливают закрепки, фиксирующие усиление 4 в положении, в котором оно будет находиться в канате, после этого монокольцо 1 снимают с устройства и направляют для проведения швейных операций.

На поперечных концевых участках ленты 2 и 3 устанавливают накладки 11 и 12, а на поперечных концевых участках усиления 4 устанавливают накладки 13 и 14. При этом накладки 11, 12, 13, 14 выполнены по ширине ленты и расположены на концевых участках ленты 2 и 3 и усиления 4 с перекрытием их краев, таким образом, что края ленты 10 и усиления 4 расположены под средней частью накладок.

Для сшивки применяют силовые швы. Сшивку концевых участков 2 и 3, усиления 4 и накладок 11, 12, 13, 14 с отрезком ленты 10 производят зигзагообразными строчками 15 (фиг. 7) швейной ниткой, прочность которой выбирается в зависимости от прочности отрезка ленты 10. Зигзагообразные строчки 15 располагают равномерно по ширине отрезка ленты 10, а их количество и их длина определяются прочностью отрезка ленты 10. Сшивку необходимо начинать от плоскостей Г (фиг. 6) в направлении стрелок М для того, чтобы не образовывались складки во время сшивки, наличие которых уменьшает прочность сшивки.

Количество моноколец 1 рассчитывают в зависимости от необходимой прочности ленточного каната. После сшивки монокольца 1 вкладывают одно в другое в соответствие со схемой (фиг. 2) и собирают в ленточный канат таким образом, чтобы с одной стороны были расположены петли, образованные нахлестом концов ленты, а с другой стороны были расположены петли с пришитыми к ним усилениями, которые изготовлены из той же ленты, что и монокольцо 1. Для того, чтобы монокольца 2 не смещались относительно друг друга, их сшивают между собой в плоскости петель с нахлестами концов ленты.

Делают заготовку, в которой монокольца 1 уложены одно в другое в соответствие со схемой, изображенной на фиг. 2. При этом, части каждого монокольца 1, снабженные усилением 4, которое находится снаружи, расположены с одной стороны заготовки, а с противоположной стороны располагаются участки с нахлестами. Участок полученной заготовки с усилениями 4 выворачивают на 180 согласно схеме, изображенной на фиг. 3, таким образом, усиления 4 теперь располагаются с внутренней стороны каждого монокольца 1. Так как монокольца 1 имеют одинаковую длину, то в процессе подготовки заготовки после вкладывания трех моноколец 1 одно в другое в соответствие со схемой на фиг. 2, внутренние монокольца ложатся в сморщенном виде, а внешнее монокольцо остается натянутым. Затем, после осуществления выворачивания края заготовки на 180° образуется равномерное натяжение всех моноколец 1.

После этого, заготовка из моноколец 1 готова для установки в ленточный канат.

В ленточном канате установлены два вида чехлов: основной чехол 5 и два коушных чехла 6.

Для изготовления основного чехла 5 берут заготовку, выполненную из ткани из полиэфирных нитей, отрезают от него с помощью режущего инструмента, например, паяльника, кусок такой длины, чтобы после подгибания торцев для образования карманов, длина основного чехла 5 стала L1, которая выбирается таким образом, чтобы его торцы располагались вблизи катушек 8. Торцы основного чехла 5 подгибают и прострачивают швейной ниткой для образования карманов. К каждому торцу основного чехла 5 пришивают по две петли из ленты. Петли необходимы для того, чтобы с помощью завязок 9 связать основной чехол 5 с коушным чехлом 6. В карманы основного чехла 5 протаскивают шнур.

Коушный чехол 6 изготавливают из ткани технической полиамидной, например, авизента капронового, из которого с помощью режущего инструмента, например, паяльника, делают заготовку нужных габаритов. Кромки 7 коушных чехлов 6 сшивают непосредственно на собранных монокольцах 1, как указано на фиг. 4. На наружную часть коушного чехла 6 пришивают усиление из ленты, а по концам пришивают петли из той же ленты. Таким образом, коушный чехол 6 охватывает монокольца 1 в местах, где будут расположены катушки 8.

Заготовку из моноколец 1 с коушными чехлами 6 протаскивают в основной чехол 5 при помощи технологической веревки, затем в местах коушных чехлов 6 устанавливают катушки 8, как указано на фиг. 1, затем осуществляют финишную операцию: сквозь петли основного чехла 5 и двух коушных чехлов 6 продевают завязки 9 и обматывают 3 раза. Шнуры, заранее вставленные в карманы и расположенные в торцах основного чехла 5, стягивают. После этого завязки 9 и шнуры связывают между собой прямым узлом, свободные концы которого убирают в основной чехол 5.

Таким образом, операции по сборке каната завершены, изготовленный таким способом канат отличается от прототипа большей прочностью, меньшей массой, защищенностью от вредного воздействия окружающей среды с помощью чехлов 5 и 6, достигается повышение надежности каната и срока использования, увеличение прочности и ресурса. Кроме этого, ленточные канаты очень удобны в эксплуатации, потому что нет специальных требований по укладке, хранению и т.д., их можно свернуть в бухту небольших размеров, которая занимает мало места, что особенно актуально при использовании в авиации в условиях ограниченного пространства грузовой кабины. Таким образом достигается технический результат.

Монокольца 1, изготовленные в устройстве, имеют практически одинаковую длину с минимально возможным допуском, за счет применения таких факторов как расстояние между верхними роликами 18 и 22, которое определяет длину монокольца 1; величина нагрузки, растягивающей ленту, которая обеспечивается грузом 25, и время действия нагрузки являются неизменными до установки закрепок, что в совокупности позволяет сделать длину каждого монокольца 1 практически одинаковой, а, следовательно, канат, собранный из таких моноколец 1, имеет разрушающую нагрузку больше, чем канат, собранный из моноколец 1, изготовленных другими способами.

Опытные образцы длиной 2 м имеют отклонения в размере, не превышающем 6 мм, что составляет примерно 0,3%, при этом при ручном раскрое ленты допуск был 2%. За счет этого при сборке каната достигается высокая плотность прилегания моноколец 1 друг к другу. При этом равномерно распределяется нагрузка между монокольцами 1, каждое монокольцо воспринимает одинаковую часть нагрузки, приходящей на канат.

При изготовлении каната с заданной разрушающей нагрузкой, равной 32000 кгс, установлено, что достаточно использовать три монокольца 1 вместо четырех, изготовленных вручную и имеющих сшивку не зигзагообразными, а прямыми строчками. Это позволяет сократить необходимое количество моноколец 1, снизить трудозатраты и необходимое количество материалов, таких как ленты, нитки и т.п.

Использование основного 5 и коушных 6 чехлов направлено на защиту моноколец 1 от истирания и негативного воздействия окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОНОКОЛЕЦ ЛЕНТОЧНЫХ КАНАТОВ | 2019 |

|

RU2715062C1 |

| Способ изготовления моноколец для канатов ленточных и устройство для его осуществления | 2015 |

|

RU2626770C2 |

| КАНАТ ВНЕШНЕЙ ПОДВЕСКИ ВЕРТОЛЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141445C1 |

| ВОДОСЛИВНОЕ УСТРОЙСТВО | 2023 |

|

RU2814897C1 |

| Мягкий контейнер для транспортировки и хранения насыпных грузов | 2022 |

|

RU2787606C1 |

| ПРИМЕНЕНИЕ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ ДЛЯ ИЗГОТОВЛЕНИЯ ОДНОРАЗОВОГО ВКЛАДЫША МЯГКОГО КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ НАСЫПНЫХ ГРУЗОВ | 2022 |

|

RU2806676C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛЕНТЫ ИЗ СИНТЕТИЧЕСКИХ ВОЛОКОН ДЛЯ ИСПЫТАНИЯ ЕЕ НА РАЗРЫВ | 1990 |

|

RU2035646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО ТЕКСТИЛЬНОГО ЛЕНТОЧНОГО СТРОПА | 1995 |

|

RU2090483C1 |

| ОГНЕЗАЩИТНЫЙ ЭКРАН-ЧЕХОЛ (ВАРИАНТЫ) | 2003 |

|

RU2229909C1 |

| УСТРОЙСТВО ДЛЯ ВНЕШНЕЙ ПОДВЕСКИ ГРУЗА ВЕРТОЛЁТА | 2022 |

|

RU2785246C1 |

Изобретение относится к области авиации, в частности к конструкциям и производству ленточных канатов для применения в составе внешней подвески грузов, транспортируемых вертолетами. Канат ленточный внешней подвески летательного аппарата содержит набор моноколец (1), которые выполнены из отрезков ленты (10), соединены в кольцо и сложены с образованием по краям каната двух петель. Каждое монокольцо (1) снабжено накладками (11, 12, 13, 14), которые расположены на концевых участках (2, 3) и усилениях (4) с перекрытием края ленты. Монокольца (1) в канате собраны в заготовку, вложены одно в другое, при этом с одной стороны заготовки расположены части моноколец (1), снабженные усилениями (4), которые находятся снаружи каждого монокольца (1), а с противоположной стороны располагаются участки с нахлестами. Участок полученной заготовки с усилениями (4) вывернут на 180° таким образом, что усиления (4) расположены с внутренней стороны каждого монокольца (1). Сшивка концевых участков (2, 3) ленты и усиления (4) с накладками (11, 12, 13, 14) осуществлена зигзагообразными строчками (15), заготовка помещена в основной чехол (5). С двух сторон установлены катушки (8) и надеты коушные чехлы (6), соединенные с основным чехлом (5) с помощью завязок (9). Достигается повышение прочности ленточного каната, увеличение срока его использования, повышение надежности. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Канат ленточный внешней подвески летательного аппарата, содержащий набор моноколец (1), которые выполнены из отрезков ленты (10), соединены в кольцо и сложены с образованием по краям каната двух петель, каждое монокольцо (1) снабжено накладками (11, 12, 13, 14), которые расположены на концевых участках (2, 3) и усилениях (4) с перекрытием края ленты, выполнены из ленты с меньшей прочностью относительно основной ленты моноколец (1) и присоединены с помощью сшивки к монокольцам (1) совместно с усилениями (4) и с соединением конца соответствующего отрезка к прилегающему участку монокольца (1), отличающийся тем, что монокольца (1) в канате собраны в заготовку, вложены одно в другое, при этом с одной стороны заготовки расположены части моноколец (1), снабженные усилениями (4), которые находятся снаружи каждого монокольца (1), а с противоположной стороны располагаются участки с нахлестами, участок полученной заготовки с усилениями (4) вывернут на 180° таким образом, что усиления (4) расположены с внутренней стороны каждого монокольца (1), сшивка концевых участков (2, 3) ленты и усиления (4) с накладками (11, 12, 13, 14) осуществлена зигзагообразными строчками (15), заготовка помещена в основной чехол (5), причем с двух сторон установлены катушки (8) и надеты коушные чехлы (6), соединенные с основным чехлом (5) с помощью завязок (9).

2. Канат ленточный внешней подвески летательного аппарата по п. 1, отличающийся тем, что каждое монокольцо (1) снабжено накладками (11, 12, 13, 14), выполненными либо из ленты шириной, равной ширине монокольца (1), либо из нескольких лент, суммарная ширина которых равна ширине монокольца (1).

3. Канат ленточный внешней подвески летательного аппарата по любому из пп. 1, 2, отличающийся тем, что торцы основных чехлов (5) подогнуты и прострочены для образования карманов, в которые установлен шнурок, причем к каждому торцу чехла (5) пришиты по две петли из ленты.

4. Канат ленточный внешней подвески летательного аппарата по любому из пп. 1-3, отличающийся тем, что основной чехол (5) изготовлен из заготовок, выполненных из ткани из полиэфирных нитей, а коушный чехол (6) изготовлен из ткани технической полиамидной, при этом на наружную часть по длинной стороне коушного чехла (6) пришито усиление из ленты, а с двух сторон по концам пришиты петли из той же ленты.

5. Способ изготовления каната ленточного внешней подвески летательного аппарата, характеризующийся тем, что изготавливают набор моноколец (1) из ленты с усилениями (4), собирают монокольца (1) в заготовку, вкладывая одно в другое таким образом, что с одной стороны заготовки располагают части моноколец (1), снабженные усилениями (4), которые находятся снаружи каждого монокольца (1), а с противоположной стороны располагают участки с нахлестами, осуществляют сшивку концевых участков ленты и усиления (4) с накладками (11, 12, 13, 14) с помощью зигзагообразных строчек (15), участок полученной заготовки с усилениями выворачивают на 180° таким образом, что усиления (4) расположены с внутренней стороны каждого монокольца (1), изготавливают основной чехол (5), к каждому торцу которого пришивают петли из ленты, изготавливают коушные чехлы (6), к которым пришивают петли из ленты, помещают заготовку в основной чехол (5), с двух сторон надевают коушные чехлы (6) и устанавливают катушки (8), проводят финишную операцию, сквозь петли основного чехла (5) и двух коушных чехлов (6) продевают завязки (9) и обматывают, шнуры, заранее вставленные в карманы и расположенные в торцах основного чехла (5), стягивают, после этого завязки и шнуры связывают между собой прямым узлом, свободные концы которого убирают в основной чехол (5).

6. Способ изготовления каната ленточного внешней подвески летательного аппарата по п. 5, отличающийся тем, что для изготовления основного чехла (5) берут заготовку, выполненную из ткани из полиэфирных нитей, отрезают от нее с помощью режущего инструмента кусок такой длины, чтобы после подгибания торцов для образования карманов длина основного чехла (5) стала L1, которую выбирают таким образом, чтобы его торцы располагались вблизи катушек (8), торцы основного чехла (5) подгибают и прострачивают швейной ниткой для образования карманов, к каждому торцу чехла (5) пришивают по две петли из ленты.

7. Способ изготовления каната ленточного внешней подвески летательного аппарата по любому из пп. 5, 6, отличающийся тем, что коушный чехол (6) изготавливают из заготовки из ткани, из которой с помощью режущего инструмента вырезают заготовку нужных габаритов, кромки (7) коушных чехлов (6) сшивают непосредственно на собранных монокольцах (1), на наружную часть коушного чехла (6) пришивают усиление из ленты, а с двух сторон по концам пришивают по две петли из той же ленты.

8. Способ изготовления каната ленточного внешней подвески летательного аппарата по любому из пп. 5-7, отличающийся тем, что основной чехол (5) изготавливают из заготовок, выполненных из ткани из полиэфирных нитей, а коушный чехол (6) изготавливают из ткани технической полиамидной.

9. Способ изготовления каната ленточного внешней подвески летательного аппарата по любому из пп. 5-8, отличающийся тем, что монокольца (1) с коушными чехлами (6) протаскивают в основной чехол (5) при помощи технологической веревки, затем в местах коушных чехлов (6) устанавливают катушки (8), затем проводят финишную операцию, для чего продевают завязки (9) сквозь петли основного чехла (5) коушных чехлов (6) и обматывают, шнуры вставляют в карманы, расположенные в торцах основного чехла (5), стягивают шнуры, после этого завязки (9) и шнуры связывают между собой прямым узлом, свободные концы которого убирают в основной чехол (5).

| Статический измерительный преобразователь мощности в цепях переменного тока | 1959 |

|

SU130982A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОНОКОЛЕЦ ЛЕНТОЧНЫХ КАНАТОВ | 2019 |

|

RU2715062C1 |

| Способ изготовления моноколец для канатов ленточных и устройство для его осуществления | 2015 |

|

RU2626770C2 |

| JP 8012248 A, 16.01.1996 | |||

| US 20200318262 A1, 08.10.2020 | |||

| КАНАТ ВНЕШНЕЙ ПОДВЕСКИ ВЕРТОЛЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141445C1 |

| Цилиндрический подъемный элемент | 1983 |

|

SU1451091A1 |

Авторы

Даты

2023-05-25—Публикация

2022-12-13—Подача