Изобретение относится к области обработки металлов давлением, в частности к способам изготовления холоднодеформированной проволоки из титана и сплавов на его основе, используемой при сварке, а также в других областях промышленности: изготовлении элементов различных конструкций, медицине.

На сегодняшний день существует несколько способов волочения проволоки из титана и сплавов на его основе. Наиболее распространённым способом волочения является волочение через стальные, твёрдосплавные или алмазные фильеры. Преимуществом данного способа является простота и низкая стоимость изготовления инструмента (фильеры). Недостатком данного способа при обработке титана и его сплавов являются высокие значения силы трения на поверхности контакта металла с инструментом. Силы трения могут достигать 30% от общего усилия волочения. Высокие силы трения повышают необходимое усилие для волочения, ухудшают качество поверхности проволоки, повышают износ инструмента, снижают производительность. Это вызывает необходимость подбора специальных смазок и подсмазочных покрытий. Для снижения сил трения при волочении титана и сплавов на его основе через фильеры используют различные смазочные материалы, содержащие такие компоненты как графит, серу, дисульфид молибдена, натуральный воск. Чаще всего при волочении титана и сплавов на его основе используют аквадаг - водную суспензию графита (Ерманок М.З. Волочение цветных металлов и сплавов: учебник для ПТУ/ Ватрушин Л.С. - Москва: Металлургия, 1988 - c. 288). Недостатком некоторых компонентов таких смазок, например графита, является трудность отмывки от него оборудования, одежды, кожи.

Для эффективного использования смазочных материалов при волочении через фильеры титана и его сплавов требуются подсмазочные покрытия, например, оксидная или фосфатная плёнки. Это вызывает необходимость в дополнительных операциях и оборудовании для нанесения на проволоку таких покрытий, и последующего их удаления. Кроме того, из-за высокой склонности титана к налипанию на инструмент, даже при использовании специальных смазочных материалов и подсмазочных покрытий периодически происходят налипания металла на рабочую поверхность фильер, приводящие к поверхностным дефектам: задирам проволоки и её обрывам.

Существует несколько способов близких по своей сути к заявляемому техническому решению.

Одним из аналогов является способ получения проволоки из β-титанового сплава с высоким сопротивлением на разрыв и усталостной прочностью, представленный в патенте JPH 0261042 (C22F1/00; C22F1/18, 01.03.1990), где предложен отжиг в окислительной атмосфере, например, на воздухе, при температурах не ниже 600°С, но не выше температуры полного полиморфного превращения (температура полиморфного превращения β-титановых сплавов, как правило, составляет 700-750°С) для создания на поверхности проволоки оксидной плёнки толщиной от 0,1 до 3,0 мкм. Недостатком указанного способа является неизбежное насыщение приповерхностного слоя проволоки кислородом и водородом, происходящее при отжиге в окислительной атмосфере, параллельно с возникновением оксидной плёнки. Газонасыщенный слой на титане и сплаве на его основе обладает низкой технологичностью и при последующей обработке давлением является причиной зарождения поверхностных дефектов: трещин напряжения, надрывов, обрывов и т.п.

Другой близкий способ получения проволоки из β-титанового сплава с хорошей размерной точностью и качеством поверхности - патент JPS 62149859 (C22F1/00; C22F1/18; C23C8/80, 03.07.1987), в котором для исключения налипания металла на инструмент в процессе волочения в качестве подсмазочного покрытия также применяют оксидную плёнку. При этом предложен двухстадийный отжиг перед финишным волочением. Первая стадия - в атмосфере воздуха при температурах от 400 до 650°С в течение от 1 минуты до 1 часа - для создания оксидной плёнки на поверхности проволоки. Вторая стадия - нагрев в вакууме или инертной среде до температуры полиморфного превращения или выше, выдержка в течение от 5 до 60 минут и охлаждением со скоростью не ниже 1,8 градусов в минуту - для фиксирования в материале высокотемпературной β-фазы, обладающей лучшей технологичностью по сравнению с низкотемпературной α-фазой при обработке давлением.

Недостатком является необходимость нагрева в вакууме или защитной среде с возможностью ускоренного охлаждения, что достаточно труднореализуемо на промышленном термическом оборудовании.

Наиболее близким к заявляемому способу является способ получения высокопрочной проволоки из (α+β)-титанового сплава мартенситного класса, представленный в патенте RU 2460825 (С22F 1/18, B21B 3/00, 10.09.2012). В данном способе для изготовления проволоки предлагается использовать холодное волочение с промежуточными отжигами в атмосфере воздуха, при этом после первого хода волочения проводят механическую обработку, а окончательную термическую обработку ведут в атмосфере воздуха в течение 60-180 мин при температуре (0,5-0,7)Тпп (Тпп - температура полного полиморфного превращения) с дальнейшим охлаждением до комнатной температуры. Оксидная пленка, образующаяся в результате промежуточных отжигов в атмосфере воздуха выступает в роли подсмазочного покрытия при волочении.

Недостатком указанного способа является газонасыщение приповерхностного слоя проволоки кислородом и водородом, происходящее при окислительном отжиге, параллельно с возникновением оксидной плёнки. Это особенно критично при многократных циклах «отжиг-волочение», а также для проволоки малых диаметров, обладающей большой удельной поверхностью.

Повышенное содержание кислорода и водорода в проволоке вызывает недопустимое снижение технологичности - охрупчиванию, и, как правило, приводит к поверхностным дефектам: трещинам, надрывам и обрывам.

Задача, на решение которой направлено заявляемое изобретение, заключается в получении проволоки из титана и сплавов на его основе с качественной и бездефектной поверхностью, с отсутствием газонасыщения металла в процессе обработки, с высокой точностью формы и размеров.

Техническим результатом, обеспечивающим решение поставленной задачи, является способ изготовления проволоки малого диаметра из титана и сплавов на его основе, включающий получение предварительно деформированной заготовки для волочения, последовательно выполняемые циклы волочения с отжигами отличающийся тем, что волочение осуществляют через твердосплавные или алмазные фильеры со значением коэффициента вытяжки между отжигами не более 1,50 с использованием в качестве смазочных материалов для волочения масел на минеральной или растительной основе, при этом промежуточные отжиги выполняют с остатками смазочных материалов на поверхности металла в инертной атмосфере при температурах от 650-750°С и выдержках не более 20 минут, а образующиеся в ходе отжигов продукты термического разложения смазочных материалов на поверхности металла, выступают в роли подсмазочного покрытия на следующем цикле волочения. По окончании волочения и достижения финишного размера выполняют обезжиривание и травление до полного удаления остатков подсмазочного покрытия с поверхности проволоки. Отсутствие газонасыщения обрабатываемого металла достигается выполнением промежуточных отжигов в инертной атмосфере, без доступа воздуха. Высокая точность формы и размеров проволоки достигается использованием твердосплавных или алмазных фильер. В качестве смазок рекомендуем использовать масла на минеральной или растительной основе, как наиболее дешёвые и доступные.

Реализация способов изготовления проволоки из титана и сплавов на его основе по прототипу и заявляемым способом:

Пример 1. Изготовление проволоки диаметром 0,75 мм сплава ВТ16 из проволоки диаметром 1,00 мм по прототипу

Маршрут изготовления проволоки приведён в таблице 1. В качестве исходной заготовки использовали проволоку диаметром 1,00 мм, изготовленную волочением на кассетах с промежуточными отжигами в вакууме. Волочение проводили через твердосплавные фильеры с отжигами на размерах 1,00; 0,92; 0,87; 0,80 и 0,75 мм в атмосфере воздуха. Налипания металла на фильеры в процессе волочения не зафиксировано.

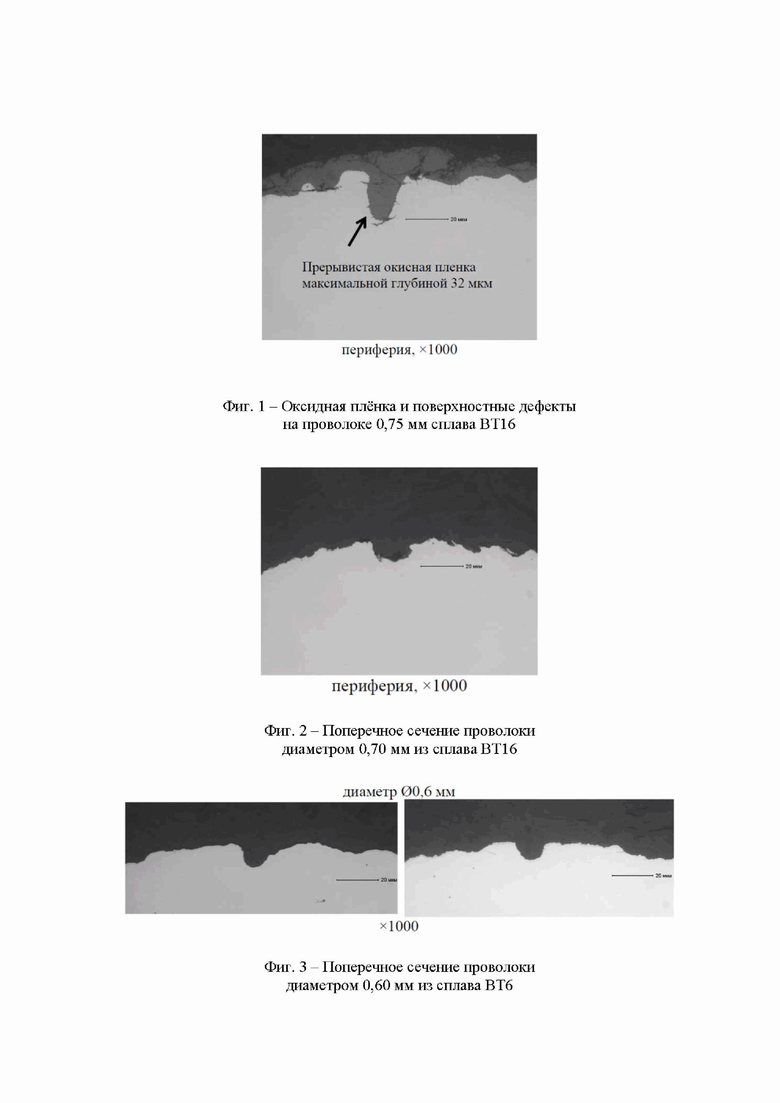

В результате металлографических исследований установили, что на поверхности полученной проволоки диаметром 0,75 мм сплава ВТ16 есть прерывистая, неравномерная по толщине оксидная плёнка толщиной до 32 мкм, присутствовали поверхностные дефекты - микротрещин (фиг. 1).

Для оценки величины газонасыщения металла проволоки в ходе отжигов выполнили анализ содержания кислорода и водорода на начальном, промежуточном и конечном размерах - таблица 2.

Таким образом, при изготовлении проволоки по прототипу, происходит образование оксидной плёнки, возникновение поверхностных дефектов - микротрещин, и недопустимое увеличение содержания кислорода и водорода в металле.

Пример 2. Изготовление проволоки диаметром 0,70 мм сплава ВТ16 из проволоки диаметром 1,0 мм заявляемым способом

Маршрут изготовления проволоки приведён в таблице 3. В качестве исходной заготовки использовали проволоку диаметром 1,00 мм, изготовленную волочением на кассетах с промежуточными отжигами в вакууме. Волочение проводили через твердосплавные и алмазные фильеры с использованием смазочного материала «Вапор» на основе минерального масла. Все промежуточные отжиги выполняли в инертной атмосфере. Для создания инертной атмосферы использовали азот. Налипания металла на фильеры в процессе волочения не зафиксировали. На готовом размере выполнили обезжиривание и травление проволоки в азотно-плавиковом растворе кислот со съёмом 20-40 мкм для удаления подсмазочного слоя.

В результате металлографических исследований установили, что на поверхности проволоки, изготовленной заявляемым способом, отсутствует оксидная плёнка и поверхностные дефекты, имеются отдельные риски глубиной примерно 10 мкм с пологими краями (фиг. 2).

Для оценки величины газонасыщения металла проволоки диаметром 0,70 мм сплава ВТ16 в ходе отжигов выполнили анализ содержания кислорода и водорода на начальном, промежуточном и конечном размерах - таблица 4.

Таким образом, при изготовлении проволоки диаметром 0,70 мм сплава ВТ16 по заявляемому способу значимого увеличения содержания кислорода и водорода в готовой проволоке по сравнению с исходной заготовкой диаметром 1,00 мм не происходит. Волочение возможно через твёрдосплавные или алмазные фильеры с использованием смазки на основе минерального масла.

Пример 3. Изготовление проволоки диаметром 0,60 мм из проволоки диаметром 1,6 мм сплава ВТ6

Маршрут изготовления проволоки приведён в таблице 5.

В качестве исходной заготовки использовали проволоку диаметром 1,60 мм, изготовленную волочением на кассетах с промежуточными отжигами в вакууме. Волочение проводили через твердосплавные и алмазные фильеры с использованием смазки на основе касторового (растительного) масла. Все промежуточные отжиги выполняли в защитной атмосфере. Для создания инертной атмосферы использовали азот. Налипания металла на фильеры в процессе волочения не зафиксировали. На готовом размере выполнили обезжиривание и травление проволоки в азотно-плавиковом растворе кислот со съёмом 40-50 мкм для удаления остатков смазки и подсмазочного слоя.

В результате металлографических исследований установили, что на поверхности проволоки отсутствует оксидная плёнка и поверхностные дефекты в виде трещин и надрывов. Имеются отдельные продольные риски глубиной не более 0,01 мм (фиг. 3).

Для оценки величины газонасыщения металла проволоки диаметром 0,60 мм сплава ВТ6 в ходе отжигов выполнили анализ содержания кислорода и водорода на начальном и конечном размерах - таблица 6.

Таким образом, при изготовлении проволоки диаметром 0,60 мм сплава ВТ6 по заявляемому способу значимого увеличения содержания кислорода и водорода в готовой проволоке по сравнению с исходной заготовкой диаметром 1,60 мм не происходит. Волочение возможно через твёрдосплавные или алмазные фильеры с использованием смазки на основе минерального масла.

Пример 4. Изготовление проволоки диаметром 0,40 мм из проволоки диаметром 0,80 мм сплава ВТ1-00св

Маршрут изготовления проволоки приведён в таблице 7.

В качестве исходной заготовки использовали проволоку диаметром 0,80 мм, изготовленную волочением на кассетах с промежуточными отжигами в инертной среде. Волочение проводили через твердосплавные и алмазные фильеры с использованием смазки «Вапор» на основе минерального масла. Все промежуточные отжиги выполняли в защитной атмосфере. Для создания инертной атмосферы использовали азот. Налипания металла на фильеры в процессе волочения не зафиксировали. На готовом размере выполнили обезжиривание и травление проволоки в азотно-плавиковом растворе кислот со съёмом 50-60 мкм для удаления остатков смазки и подсмазочного слоя.

В результате металлографических исследований установили, что на поверхности проволоки отсутствует оксидная плёнка и поверхностные дефекты.

Для оценки величины газонасыщения металла проволоки диаметром 0,40 мм сплава ВТ1-00св в ходе отжигов выполнили анализ содержания кислорода и водорода на начальном и конечном размерах - таблица 8.

Таким образом, при изготовлении проволоки диаметром 0,40 мм сплава ВТ1-00св по заявляемому способу увеличения содержания кислорода и водорода в готовой проволоке по сравнению с исходной заготовкой диаметром 0,8 мм не происходит. Волочение возможно через твёрдосплавные или алмазные фильеры с использованием смазки на основе минерального масла.

Пример 5. Изготовление проволоки диаметром 0,40 мм из проволоки диаметром 0,80 мм сплава ВТ20-1св

Маршрут изготовления проволоки приведён в таблице 9.

В качестве исходной заготовки использовали проволоку диаметром 0,80 мм, изготовленную волочением на кассетах с промежуточными отжигами в инертной среде. Волочение проводили через твердосплавные и алмазные фильеры с использованием смазки «Вапор» на основе минерального масла. Все промежуточные отжиги выполняли в защитной атмосфере. Для создания инертной атмосферы использовали азот. Налипания металла на фильеры в процессе волочения не зафиксировали. На готовом размере выполнили обезжиривание и травление проволоки в азотно-плавиковом растворе кислот со съёмом 50-60 мкм для удаления остатков смазки и подсмазочного слоя.

В результате металлографических исследований установлено, что на поверхности проволоки отсутствует оксидная плёнка и поверхностные дефекты.

Для оценки величины газонасыщения металла проволоки диаметром 0,40 мм сплава ВТ20-1св в ходе отжигов выполнили анализ содержания кислорода и водорода на начальном и конечном размерах - таблица 10.

Таким образом, при изготовлении проволоки диаметром 0,40 мм сплава ВТ20-1св по заявляемому способу увеличения содержания кислорода и водорода в готовой проволоке по сравнению с исходной заготовкой диаметром 0,8 мм не происходит. Волочение возможно через твёрдосплавные или алмазные фильеры с использованием смазки на основе минерального масла.

Допускается изготовление проволоки из титана или других сплавов на его основе с другими диаметрами и по другому маршруту, но в рамках заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прутков из титана и сплавов на его основе | 2024 |

|

RU2840551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ВЫСОКОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2697309C1 |

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2460825C1 |

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2797351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146975C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2550674C2 |

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления холоднодеформированной проволоки из титана и сплавов на его основе, используемой при сварке, а также в других областях промышленности. Способ изготовления проволоки из титана и сплавов на его основе включает получение предварительно деформированной заготовки для волочения, последовательно выполняемые циклы волочения с отжигами. Волочение осуществляют через твердосплавные или алмазные фильеры со значением коэффициента вытяжки между отжигами не более 1,50 с использованием в качестве смазочных материалов для волочения масел на минеральной или растительной основе. Промежуточные отжиги выполняют с остатками смазочных материалов на поверхности проволоки в атмосфере инертного газа или азота при температурах 650 – 750°С и выдержках не более 20 минут, образующиеся в ходе отжигов продукты термического разложения смазочных материалов на поверхности проволоки выступают в роли подсмазочного покрытия на следующем цикле волочения, после окончания волочения и достижения финишного размера выполняют обезжиривание и травление до полного удаления подсмазочного покрытия с поверхности проволоки. Обеспечивают получение проволоки из титана и сплавов на его основе с качественной и бездефектной поверхностью, с отсутствием газонасыщения металла в процессе обработки, с высокой точностью формы и размеров. 3 ил., 10 табл., 5 пр.

Способ изготовления проволоки из титана и сплавов на его основе, включающий получение предварительно деформированной заготовки для волочения, последовательно выполняемые циклы волочения с отжигами, отличающийся тем, что волочение осуществляют через твердосплавные или алмазные фильеры со значением коэффициента вытяжки между отжигами не более 1,50 с использованием в качестве смазочных материалов для волочения масел на минеральной или растительной основе, при этом промежуточные отжиги выполняют с остатками смазочных материалов на поверхности проволоки в атмосфере инертного газа или азота при температурах 650 – 750°С и выдержках не более 20 минут, образующиеся в ходе отжигов продукты термического разложения смазочных материалов на поверхности проволоки выступают в роли подсмазочного покрытия на следующем цикле волочения, после окончания волочения и достижения финишного размера выполняют обезжиривание и травление до полного удаления подсмазочного покрытия с поверхности проволоки.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2460825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - | 2017 |

|

RU2682071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ВЫСОКОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2697309C1 |

| CN 108067519 B, 11.10.2019 | |||

| EA 201391225 A1, 28.02.2014. | |||

Авторы

Даты

2023-05-29—Публикация

2022-10-26—Подача