Изобретение относится к металлургии, в частности к получению материалов на основе титанового сплава с заданными механическими свойствами для изготовления крепежных изделий, использующихся в различных областях промышленности, преимущественно в авиастроительной.

Благодаря своей высокой удельной прочности и повышенной коррозионной стойкости материалы на основе титана находят все большее применение в различных областях промышленности. Одним из перспективных направлений является изготовление элементов крепежа для авиастроительной и автомобильной промышленности. В современном самолетостроении в целях экономии веса конструкций ведутся работы по замене стальных крепежных деталей на изделия из высокопрочных титановых сплавов. Для надежной эксплуатации резьбовые крепежные изделия должны обладать высоким комплексом свойств, в частности высокими значениями прочности при растяжении и двойном срезе. При этом титановые сплавы должны приближаться по механическим свойствам к стальным материалам, имеющим временное сопротивление σв- 1500 МПа, предел прочности на двойной срез τср - 900 МПа, относительное удлинение δ - 12%. Прочность и пластичность являются базовыми механическими свойствами металлов и сплавов, от сочетания которых напрямую зависят технологические и эксплуатационные качества материала крепежных изделий.

Наиболее экономически эффективным процессом изготовления внешней резьбы крепежных элементов является процесс получения резьбы в результате пластической деформации заготовки резьбонакатным инструментом. Профиль накатываемой резьбы образуется за счет вдавливания инструмента в материал заготовки и выдавливания части материала во впадины инструмента. Современное оборудование и применяемые технологии позволяют осуществлять накатку резьбы на материале в термоупрочненном состоянии, т.е. в состоянии после закалки и искусственного старения. При этом во внутренних витках резьбы формируются сжимающие напряжения, существенно повышающие количество циклов до зарождения трещины, что обеспечивает увеличение циклической стойкости материала в целом. Однако накатка резьбы в термоупрочненном состоянии осложняется наличием повышенной прочности материала, сопровождающейся пониженным уровнем пластичности, что существенно ограничивает технологические возможности процесса и снижает стойкость используемого инструмента. В связи с этим актуальной задачей является создание материала на основе титана, обладающего сочетанием высокой прочности и пластичности в термоупрочненном состоянии.

Известен способ производства крепежного изделия из альфа-бета титанового сплава, включающий обеспечение альфа/бета титанового сплава, содержащего, мас. %:

алюминий от 3,9 до 4,5;

ванадий от 2,2 до 3,0;

железо от 1,2 до 1,8;

кислород от 0,24 до 0,3;

углерод до 0,08;

азот до 0,05;

другие элементы не более чем 0,3 в сумме,

при этом другие элементы представляют собой, по существу, по меньшей мере, один из: бор, иттрий с содержанием каждого менее чем 0,005 и олово, цирконий, молибден, хром, никель, кремний, медь, ниобий, тантал, марганец и кобальт с содержанием каждого 0,1 или менее, остальное - титан и случайные примеси, горячую прокатку титанового сплава в области альфа/бета фаз с получением заготовки; отжиг полученной заготовки при температуре от 1200°F (648,9°С) до 1400°F (760°С) в течение времени от 1 часа до 2 часов; охлаждение на воздухе; механическую обработку до заранее определенного размера изделия; обработку на твердый раствор при температуре от 1500°F (815,6°С) до 1700°F (926,7°С) в течение времени от 0,5 часа до 2 часов; охлаждение со скоростью, по меньшей мере, эквивалентной охлаждению на воздухе; старение при температуре от 800°F (426,7°С) до 1000°F (537,8°С) в течение времени от 4 часов до 16 часов; и охлаждение на воздухе (Патент РФ на изобретение №2581332, МПК С22С 14/00, C22F 1/18, публ. 20.04.2016).

Однако уровень прочности на растяжение полученного материала, при котором возможна накатка резьбы в термоупрочненном состоянии, ограничен величиной 1370 МПа.

Известен способ получения прутков из титанового сплава для изготовления крепежных изделий, включающий получение заготовки, ее горячую прокатку на пруток, при этом заготовку получают из слитка и осуществляют травление полученного в результате горячей прокатки прутка, его вакуумный отжиг, волочение, отжиг прошедшего волочение прутка и его механическую обработку на конечный размер, при этом проводят воздушный отжиг прошедшего волочение прутка в две стадии: сначала при температуре 650-750°С в течение 15-60 мин с охлаждением на воздухе до комнатной температуры, затем при температуре 180-280°С в течение 4-12 ч с охлаждением на воздухе до комнатной температуры; при этом по второму варианту отжиг ведут сначала при температуре 750-850°С в течение 15-45 мин с охлаждением в печи до 500-550°С и далее на воздухе до комнатной температуры, затем при температуре 400-500°С в течение 4-12 ч с охлаждением на воздухе до комнатной температуры (Патент РФ на изобретение №2311248, МПК C22F 1/18, В21С 37/04, публ. 27.11.2007).

Известный способ предназначен для изготовления заготовок крепежных деталей из титанового сплава Вт16 и не учитывает особенностей обработки других высокопрочных материалов и сплавов, что приводит к низким значениям предела прочности на растяжение и двойной срез.

Задачей, на решение которой направлено изобретение, является получение материала на основе титанового сплава для высокопрочных крепежных изделий, обладающего комплексом высоких показателей механических свойств и позволяющего выполнять накатку резьбы в термоупрочненном состоянии.

Техническим результатом, достигаемым при осуществлении изобретения, является повышение прочностных свойств материала при сохранении высокого уровня пластичности.

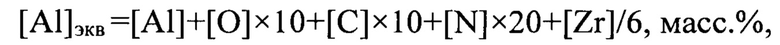

Указанный технический результат достигается тем, что в способе получения материала для высокопрочных крепежных изделий, включающий получение из титанового сплава промежуточной заготовки для волочения, получение холоднотянутой заготовки и ее окончательную термическую обработку, согласно изобретению промежуточную заготовку для волочения получают из титанового сплава, содержащего легирующие элементы в виде α - стабилизаторов, β - стабилизаторов, нейтральных упрочнителей, остальное титан и неизбежные примеси, при этом суммарное количество легирующих элементов, обеспечивающих твердорастворное упрочнение α-фазы титанового сплава, определяется соотношением:

с содержанием каждого конкретного элемента в следующих интервалах:

где  - структурный алюминиевый эквивалент, величина которого в сплаве составляет от 5,1 до 9,3,

- структурный алюминиевый эквивалент, величина которого в сплаве составляет от 5,1 до 9,3,

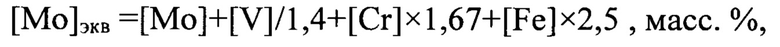

а суммарное количество элементов, обеспечивающих твердорастворное упрочнение, а также увеличивающих объемную долю метастабильной β-фазы, определяется соотношением:

с содержанием каждого конкретного элемента в следующих интервалах:

где  - структурный молибденовый эквивалент, величина которого в сплаве составляет от 12,4 до 17,4,

- структурный молибденовый эквивалент, величина которого в сплаве составляет от 12,4 до 17,4,

промежуточную заготовку перед волочением отжигают при температуре (Тпп-20)°С-(Тпп-50)°С (где Тпп - температура полиморфного превращения) и охлаждают до комнатной температуры со среднеарифметической скоростью не менее 15°С/мин., получение холоднотянутой заготовки осуществляют волочением с коэффициентом вытяжки от 1,8 до 5, причем окончательную термическую обработку холоднотянутой заготовки проводят по следующему режиму: обработка на твердый раствор после нагрева металла до температуры (Тпп-50)°С - (Тпп-80)°С с выдержкой 1-8 часов и последующим охлаждением со среднеарифметической скоростью более 10°С/мин до температуры ниже или равной температуре последующего старения, старение при температуре нагрева металла 400-530°С в течение не менее 8 часов с последующих охлаждением до комнатной температуры. Промежуточную заготовку для волочения получают путем выплавки слитка из титанового сплава, термомеханической обработки слитка с получением кованого биллета и его последующей прокатки. Промежуточную заготовку для волочения получают методом порошковой металлургии. Полученный материал для высокопрочных крепежных изделий выполняют в виде прутка круглого сечения диаметром до 40 мм, подвергнутого обработке на твердый раствор и старению. Полученный материал для высокопрочных крепежных изделий выполняют в виде проволоки круглого сечения диаметром до 18 мм, подвергнутой обработке на твердый раствор и старению. Полученный материал для высокопрочных крепежных изделий, подвергнутый обработке на твердый раствор и старению, имеет структуру с объемной долей первичной α-фазы от 15 до 27%. Полученный материал для высокопрочных крепежных изделий, подвергнутый обработке на твердый раствор и старению, имеет структуру с размером бета-субзерна, не превышающим 15 мкм. Полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет предел прочности на растяжение свыше 1400 МПа. Полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет относительное удлинение свыше 11% и относительное сужение свыше 35%. Полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет предел прочности на двойной срез свыше 750 МПа.

Для получения материала для высокопрочных крепежных изделий используется титановый сплав, в составе которого содержатся α-стабилизаторы (алюминий, кислород, азот, углерод), β-стабилизаторы (ванадий, молибден, хром, железо), нейтральные упрочнители (цирконий). В принцип создания материала заложено различие эффекта влияния на титан указанных групп легирующих элементов. Элементы, эквивалентные алюминию (α-стабилизаторы и нейтральные упрочнители), упрочняют титановые сплавы, в основном, в результате растворного упрочнения, а элементы, эквивалентные молибдену (β-стабилизаторы), - вследствие как твердорастворного упрочнения, так и увеличения доли метастабильной β-фазы, которая при старении обеспечивает дисперсионное твердение сплава. В заявляемом изобретении структурные эквиваленты [Al]экв и [Мо]экв являются критериями, которые в совокупности с разработанными режимами обработки регламентируют процесс получения высококачественного материала для крепежных элементов.

[Al]экв - структурный алюминиевый эквивалент позволяет оценить степень стабилизации α-фазы, которую на нее одновременно оказывают α-стабилизирующие элементы, присутствующие в сплаве: алюминий, кислород, углерод, азот и цирконий. Установленная величина суммарного количества легирующих элементов, упрочняющих титановый сплав твердорастворным упрочнением, [Al]экв составляет от 5,1 до 9,3. Это позволяет во всем указанном диапазоне химического состава титанового сплава с учетом температурно-скоростных параметров обработки получать необходимую долю α-фазы.

Величины содержания каждого элемента определены исходя из следующих соображений. Алюминий повышает удельную прочность сплава, улучшает прочностные свойства и модуль упругости титана. Содержание алюминия в сплаве менее 3,0% не обеспечивает необходимую прочность сплава, а также повышает вероятность образования ω-фазы которая негативно сказывается на характеристиках пластичности, при содержании алюминия свыше 6,5%, уменьшается технологическая пластичность сплава а также возможно формирование частиц Ti3Al, которые могут вызвать охрупчивание материала. Содержание кислорода в пределах 0,05-0,3% повышает прочность при сохранении характеристик пластичности. Наличие в сплаве азота не более 0,05% и углерода не более 0,1% не оказывает воздействия на снижение пластичности при комнатной температуре. Для увеличения прочности α-фазы сплав дополнительно легирован цирконием не более 2,0%, что повышает прочность сплава, практически не снижая его пластичность и трещиностойкость.

Введенное в сплав содержание ванадия, молибдена, хрома и железа, соответствующие молибденовому эквиваленту [Мо]экв от 12,4 до 17,4, позволяет снизить критическую скорость охлаждения и обеспечить фиксацию метастабильной β-фазы при охлаждении на воздухе в сечениях до 40 мм и более, обеспечивает получение высокой доли метастабильной β-фазы, необходимой для получения высокой прочности после старения, а также повышенной технологической пластичности при проведении холодной деформации.

При этом из числа β-стабилизаторов дополнительно определено содержание каждого элемента. Ванадий, имеющий высокую растворимость в титане, в количестве 4,0-6,5% повышает способность к упрочняющей термической обработке и обеспечивает стабилизацию β-фазы, а также упрочнение α-фазы. Легирование молибденом в интервале 4,0-6,5% эффективно увеличивает прочность при комнатной и повышенных температурах, а также повышает термическую стабильность сплавов, содержащих хром и железо. Содержание хрома, установленное в интервале 2,0-3,5% обусловлено тем, что этот элемент является сильным β-стабилизатором и значительно упрочняет титановые сплавы. При легировании сплава хромом больше 3,5% возможно образование интерметаллидной фазы TiCr2, вызывающей охрупчивание сплава. Введение железа в интервале 0,2-1,0% повышает технологическую пластичность при горячей обработке сплава, что помогает избежать образования деформационных дефектов. Содержание железа более 1,0% повышает химическую неоднородность при плавлении и кристаллизации сплава, что приводит к неоднородности структуры и, как следствие, неоднородности механических свойств. Повышенный уровень пластичности материала в термоупрочненном состоянии обеспечивает сочетание большого количества субграниц при размере β-субзерен до 15 мкм и наличие зернограничных дислокаций в границах/субграницах, а также большой протяженности межфазных границ, обеспечиваемых частицами первичной α-фазы в объемной доле 15-27%.

Сущность предлагаемого способа изготовления материала для высокопрочных крепежных элементов заключается в следующем.

В целях получения материала изготовляют промежуточную заготовку для волочения из титанового сплава, содержащего легирующие элементы в виде α - стабилизаторов, β - стабилизаторов, нейтральных упрочнителей, остальное титан и неизбежные примеси.

Расчетный химический состав титанового сплава определяют исходя из соотношения величин суммарного количества легирующих элементов, обеспечивающих твердорастворное упрочнение α-фазы титанового сплава и определяющихся вышеуказанным соотношением.

Одним из возможных вариантов получения промежуточной заготовки является выплавка слитка, его термомеханическая обработка посредством деформирования в кованую заготовку (биллет) при температурах β- и/или (α+β)-области. Для удаления газонасыщенного слоя и поверхностных деформационных дефектов целесообразно проводить механическую обработку кованого биллета. Последующую прокатку биллета осуществляют с получением промежуточной заготовки в виде катаного прутка. Возможно получение заготовки и другими способами, включая порошковую металлургию.

Максимальный размер диаметра получаемой заготовки для волочения может быть ограничен только возможностями волочильного оборудования для холодной деформации, т.к. с увеличением диаметра заготовки при обеспечении равной степени деформации значительно возрастают нагрузки на деформирующую оснастку оборудования и удельные усилия волочения.

Кроме того, при увеличении диаметра промежуточной заготовки для волочения повышается неравномерность деформации по сечению из-за накопления при последующем волочении неравномерности деформации периферийных и центральных слоев заготовки, что, соответственно, создает неравномерность структуры финального изделия.

Перед волочением промежуточную заготовку подвергают отжигу, в том числе вакуумному, при температуре (Тпп-20)°С - (Тпп-50)°С с последующим охлаждением со среднеарифметической скоростью не менее 15°С/мин. Нагрев промежуточной заготовки с указанным химическим составом в интервале температур (Тпп-20)°С - (Тпп-50)°С позволяет получить структуру, содержащую метастабильную матричную β-фазу с долей первичной α-фазы в диапазоне 6-17%. В процессе пластической холодной деформации первичная α-фаза является препятствием для движения дислокаций, сокращая их путь до расстояния между частицами α-фазы. Доля первичной α-фазы, необходимой для перераспределения и гомогенизации напряжений перед последующим волочением, в диапазоне 6-17% способствует эффективному накоплению дислокаций при дальнейшей холодной деформации, определяющих последующие процессы возврата, полигонизации и рекристаллизации. Охлаждение с температуры отжига со среднеарифметической скоростью более 15°С/мин позволяет осуществить фиксацию метастабильной β-фазы без ее распада, а также зафиксировать установленное количество первичной α-фазы. Кроме того, указанная скорость позволяет избежать образования вторичной α-фазы, наличие которой существенно увеличивает коэффициент упрочнения и не дает возможность достигать высоких коэффициентов вытяжки на следующей стадии процесса пластической деформации.

Волочение промежуточной заготовки осуществляют при комнатной температуре с коэффициентом вытяжки в интервале 1,8-5. В процессе волочения существенно увеличивается плотность дислокаций как в β-фазе, так на межфазных границах и в α-фазе. Частицы первичной α-фазы в количестве от 6 до 17% позволяют оптимально распределить дислокации по линиям скольжения, создавая равномерное их распределение по объему материала. При коэффициенте вытяжки свыше 1,8 в материале образуется и стабилизируется ячеистая структура, которая при обработке на твердый раствор обеспечивает необходимый размер и количество субзерен β-фазы. Коэффициент вытяжки менее 1,8 не обеспечивает устойчивость ячеистой структуры при последующей обработке на твердый раствор даже при расширении температурного диапазона, т.к. удельная доля ячеек, трансформирующихся в β-субзерна, понижена, что приводит к увеличению размеров β-субзерен и не позволяет обеспечить значения механических свойств после окончательной термической обработки. Максимальный коэффициент вытяжки характеризуется предельной повреждаемостью материала перед разрушением, которая в большей степени зависит от параметров режима волочения и структуры исходной заготовки. После волочения материал в виде проволоки или прутка подвергают упрочняющей термической обработке, состоящей из обработки на твердый раствор и последующего искусственного старения.

Обработку на твердый раствор осуществляют по следующему режиму: нагрев материала до температуры (Тпп-50)°С - (Тпп-80)°С, выдержка при заданной температуре 1-8 часов, охлаждение до температуры ниже или равной температуре последующего старения со среднеарифметической скоростью более 10°С/мин.

Указанный режим обусловлен получением необходимых параметров α- и β-фазы. При данной термической обработке в результате превращений и перераспределения дислокаций образуется структура с увеличенной объемной долей первичной α-фазы до 15-27% и наличием в структуре субзерен β-фазы размерами не более 15 мкм.

Нагрев материала выше температуры указанного диапазона приводит к существенному росту размера субзерен β-фазы и уменьшает объемную долю α-фазы, что в итоге приводит к понижению пластичности материала в конечном состоянии. При нагреве материала до температуры ниже (Тпп-80)°С увеличивается объемная доля α-фазы, что затрудняет получение прочности после старения более 1450 МПа. Минимальная выдержка при нагреве до температуры обработки на твердый раствор в течение 1 часа обусловлена достаточностью прохождения процессов преобразования ячеистой структуры в субзеренную, а выдержка материала более 8 часов увеличивает размер субзерен, что приводит к снижению пластичности. Среднеарифметическая скорость охлаждения 10°С/мин является минимальной скоростью, обеспечивающей при обработке на твердый раствор отсутствие распада метастабильной β-фазы, сохранения доли первичной α-фазы, ограничивая образование вторичной α-фазы.

После обработки на твердый раствор осуществляют искусственное старения материала при температуре 400-530°С в течение свыше 8 часов.

Искусственное старение материала при температурах 400-530°С позволяет варьировать значения предела прочности на растяжение в диапазоне от 1400 МПа, учитывая значения интервала температур обработки на твердый раствор, а также закончить формирование структуры, которая в совокупности с обработкой на твердый раствор дает возможность получения повышенного уровня пластичности с обеспечением значения относительного удлинения материала не менее 11%. Температурный интервал старения вызван достижением необходимой прочности материала, которая впоследствии определяет прочность полученных крепежных элементов. Выбор значений температур старения обусловлен степенью стабильности распадающейся при старении β-фазы, а также дисперсностью выделяющейся вторичной α-фазы, которая предопределяет достижение высоких показателей прочности материала. Длительность старения не менее 8 часов обеспечивает полное прохождение распада β-фазы и приведение материала в равновесное состояние.

Промышленную применимость изобретения подтверждает пример его конкретного выполнения.

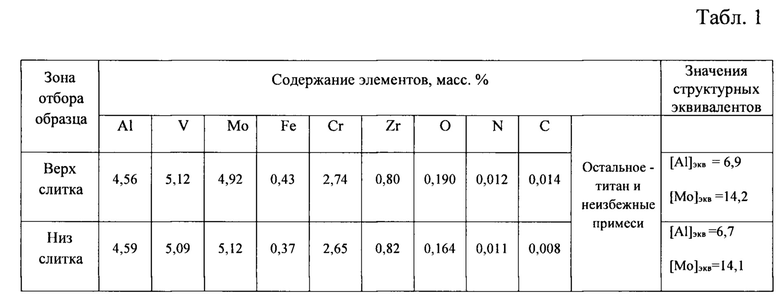

Для изготовления материала для крепежных элементов в виде проволоки диаметром 8,05 мм был выплавлен слиток с химическим составом, приведенным в таблице 1. Температура полиморфного превращения сплава (Тпп), определенная металлографическим способом, составила 838°С. Выплавленный слиток деформировали при температурах в β- и (α+β)-области, окончательное деформирование заготовки осуществляли с получением кованых биллетов для прокатки, далее производили их механическую обработку.

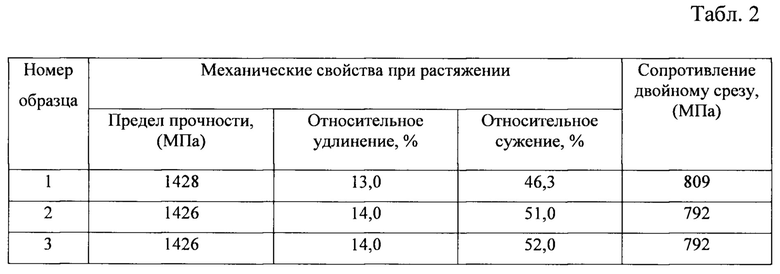

Из механически обработанных биллетов прокаткой получали катаную промежуточную заготовку диаметром 13,3 мм с температурой окончания деформации в β-области. В результате получали структуру в виде рекристаллизованного равноосного β-зерна. Промежуточную заготовку диаметром 13,3 мм отжигали в вакуумной печи при температуре 802°С (Тпп-36)°С и охлаждали до комнатной температуры со среднеарифметической скоростью более 15°С/мин. Для удаления дефектов поверхности и газонасыщенного слоя проводили адъюстажные операции с получением заготовки диаметром 12,3 мм. Заготовку диаметром 12,3 мм подвергали волочению при комнатной температуре до диаметра 8,6 мм. Далее проводили удаление дефектов поверхности и газонасыщенного слоя с использованием абразивной шлифовки и травления, при которой диаметр заготовки уменьшился до 8,05 мм. Затем осуществляли термоупрочняющую обработку материала проволоки по следующему режиму: обработка на твердый раствор при нагреве до температуры 768°С (Тпп-70)° и выдержке 4 часа, охлаждение на воздухе до комнатной температуры со среднеарифметической скоростью более 10°С/мин; искусственное старение при температуре 500°С, выдержка 8 часов, охлаждение на воздухе. Результаты испытаний механических свойств материала проволоки диаметром 8,05 мм в термоупрочненном состоянии приведены в таблице 2. Изображение микроструктуры материала в продольном направлении при 4000-кратном увеличении приведено на фиг.1.

Таким образом, заявляемый способ получения материала для высокопрочных крепежных элементов характеризуется повышенным уровнем технологических и эксплуатационных свойств, которые достигаются за счет оптимизации химического состава и соотношений легирующих элементов в титановом сплаве, а также за счет оптимизации технологических режимов его деформирования и термической обработки, обеспечивающих получение регламентированной микроструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| ОБРАБОТКА АЛЬФА/БЕТА ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2575276C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2797351C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ВЫСОКОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2697309C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| ВЫСОКОПРОЧНЫЕ ТИТАНОВЫЕ СПЛАВЫ | 2019 |

|

RU2774671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

Изобретение относится к металлургии, в частности к получению материалов на основе титанового сплава с заданными механическими свойствами для изготовления крепежных изделий, использующихся в различных областях промышленности, преимущественно в авиастроительной. Способ получения материала для высокопрочных крепежных изделий включает получение из титанового сплава промежуточной заготовки для волочения, получение холоднотянутой заготовки и ее окончательную термическую обработку. Промежуточную заготовку для волочения получают из титанового сплава, содержащего, мас.%: алюминий 3,0-6,5, азот не более 0,05, кислород 0,05-0,3, углерод не более 0,1, цирконий не более 2,0, ванадий 4,0-6,5, молибден 4,0-6,5, хром 2,0-3,5, железо 0,2-1,0, причем структурные алюминиевый [Al]экв и молибденовый эквиваленты [Мо]экв - структурный молибденовый эквиваленты, составляют от 5,1 до 9,3 и от 12,4 до 17,4 соответственно, где [Al]экв.=[Al]+[O]×10+[C]×10+[N]×20+[Zr]/6, мас.% и [Mo]экв.=[Mo]+[V]/1,4+[Cr]×1,67+[Fe]×2,5, мас.%. Промежуточную заготовку перед волочением отжигают при температуре (Тпп-20)°С-(Тпп-50)°С и охлаждают до комнатной температуры со среднеарифметической скоростью не менее 15°С/мин, получение холоднотянутой заготовки осуществляют волочением с коэффициентом вытяжки от 1,8 до 5. Окончательную термическую обработку холоднотянутой заготовки проводят по следующему режиму: обработка на твердый раствор после нагрева металла до температуры (Тпп-50)°С - (Тпп-80)°С с выдержкой 1-8 часов и последующим охлаждением со среднеарифметической скоростью более 10°С/мин до температуры ниже или равной температуре последующего старения, старение при температуре нагрева металла 400-530°С в течение не менее 8 часов с последующим охлаждением до комнатной температуры, где Тпп - температура полиморфного превращения. Обеспечивается повышение прочностных характеристик материала при сохранении высокого уровня пластичности. 9 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения материала для высокопрочных крепежных изделий, включающий получение из титанового сплава промежуточной заготовки для волочения, получение холоднотянутой заготовки и ее окончательную термическую обработку, отличающийся тем, что промежуточную заготовку для волочения получают из титанового сплава, содержащего легирующие элементы в виде α-стабилизаторов, β-стабилизаторов, нейтральных упрочнителей, остальное титан и неизбежные примеси, при этом суммарное количество легирующих элементов, обеспечивающих твердорастворное упрочнение α-фазы титанового сплава, определяется соотношением:

[Al]экв.=[Al]+[O]×10+[C]×10+[N]×20+[Zr]/6, мас.%,

с содержанием каждого конкретного элемента в следующих интервалах, мас.%:

где [Al]экв. - структурный алюминиевый эквивалент, величина которого в сплаве составляет от 5,1 до 9,3,

а суммарное количество элементов, обеспечивающих твердорастворное упрочнение, а также увеличивающих объемную долю метастабильной β-фазы, определяется соотношением:

[Mo]экв.=[Mo]+[V]/1,4+[Cr]×1,67+[Fe]×2,5, мас.%,

с содержанием каждого конкретного элемента в следующих интервалах, мас.%:

где [Мо]экв. - структурный молибденовый эквивалент, величина которого в сплаве составляет от 12,4 до 17,4,

промежуточную заготовку перед волочением отжигают при температуре (Тпп-20)°С-(Тпп-50)°С и охлаждают до комнатной температуры со среднеарифметической скоростью не менее 15°С/мин, получение холоднотянутой заготовки осуществляют волочением с коэффициентом вытяжки от 1,8 до 5, причем окончательную термическую обработку холоднотянутой заготовки проводят по следующему режиму: обработка на твердый раствор после нагрева металла до температуры (Тпп-50)°С - (Тпп-80)°С с выдержкой 1-8 часов и последующим охлаждением со среднеарифметической скоростью более 10°С/мин до температуры ниже или равной температуре последующего старения, старение при температуре нагрева металла 400-530°С в течение не менее 8 часов с последующим охлаждением до комнатной температуры, где Тпп - температура полиморфного превращения.

2. Способ получения материала по п. 1, отличающийся тем, что промежуточную заготовку для волочения получают путем выплавки слитка из титанового сплава, термомеханической обработки слитка с получением кованого биллета и его последующей прокатки.

3. Способ получения материала по п. 1, отличающийся тем, что промежуточную заготовку для волочения получают методом порошковой металлургии.

4. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий выполняют в виде прутка круглого сечения диаметром до 40 мм, подвергнутого обработке на твердый раствор и старению.

5. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий выполняют в виде проволоки круглого сечения диаметром до 18 мм, подвергнутой обработке на твердый раствор и старению.

6. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий, подвергнутый обработке на твердый раствор и старению, имеет структуру с объемной долей первичной α-фазы от 15 до 27%.

7. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий, подвергнутый обработке на твердый раствор и старению, имеет структуру с размером бета-субзерна, не превышающим 15 мкм.

8. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет предел прочности на растяжение свыше 1400 МПа.

9. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет относительное удлинение свыше 11% и относительное сужение свыше 35%.

10. Способ получения материала по п. 1, отличающийся тем, что полученный материал для высокопрочных крепежных изделий после обработки на твердый раствор и старения имеет предел прочности на двойной срез свыше 750 МПа.

| ВЫСОКОПРОЧНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ И ЗАГОТОВКИ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА/БЕТА ТИТАНОВОГО СПЛАВА | 2011 |

|

RU2581332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2006 |

|

RU2311248C1 |

| WO 2020101008 A1, 22.05.2020 | |||

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| US 9816158 B2, 14.11.2017. | |||

Авторы

Даты

2023-04-07—Публикация

2022-04-11—Подача