Изобретение относится к области металлургии, в частности к вакуумной химико-термической обработке деталей при печном нагреве, а именно к способам получения износостойких покрытий, и может найти применение в приборостроении, в самолетостроении и космической технике.

Из уровня техники известен способ химико-термической обработки деталей из титановых сплавов (Патент RU №2460826), включающий насыщение поверхности деталей азотом и углеродом в тигельной или электродной ванне с расплавом солей, разогретых до температуры 800°C.

Недостатком известного способа является то, что для обработки используется расплав солей, требующий специального оборудования и устройств для вытяжки и улавливания испарений солей, а также специальную защиту органов дыхания рабочего от испарений солей.

Известен способ изготовления высокопрочной проволоки из титанового сплава мартенситного класса (Патент RU №2460825), включающий получение слитка, его горячую деформацию с получением заготовки для волочения, отжиг на воздухе и механическую обработку, волочение при комнатной температуре на конечный размер и окончательную термическую обработку. Волочение проводят многократно с промежуточными отжигами в атмосфере воздуха, при этом после первого хода волочения проводят механическую обработку, а окончательную термическую обработку ведут в атмосфере воздуха в течение 60÷80 мин при температуре (0,5÷0,7)Тпп°C, с дальнейшим охлаждением до комнатной температуры.

Недостатком известного способа является то, что способ характеризуется длительным и трудоемким циклом изготовления, требующим большого количества единиц специального технологического оборудования.

Известен способ изготовления тензорезисторов для измерения деформаций поверхности (Патент RU №2389973), включающий шлифование поверхности изделия из титанового сплава марки ВТ20, альфирование титанового образца, т.е. оксидирование в условиях особого псевдоожиженного состояния подогретого песка, которое достигается принудительной подачей сжатого воздуха. Оксидирование в кипящем слое проводят на специальной установке, состоящей из шахтной нагревательной печи, реактора из нержавеющей стали и приборов контроля по режиму в течение 5 часов. При этом происходит насыщение поверхности кислородом и получается слой окисла титана TiO2. После выполнения оксидирования в кипящем слое сохраняется класс чистоты обработки поверхностей.

Недостатком известного способа является то, что для оксидирования деталей применяется вредный для здоровья материал - песок. Для защиты от вредного воздействия пыли песка на органы дыхания рабочего требуются специальное оборудование и средства защиты. Недостатком данного способа также является длительность и трудоемкость процесса.

Также известен способ альфирования деталей из титановых сплавов (инструкция №696-70 ВИАМ), в котором обрабатываемые изделия предварительно подготавливают к альфированию (подвергают механической обработке, отжигают в электропечи), затем упаковывают в стальные коробки с песком или графитом (предварительно прокаленным) и помещают в электропечь для альфирования при температуре 700°C в течение 10 часов, а при температуре 800÷850°C в течение 2÷8 часов. После завершения процесса альфирования, детали охлаждают на воздухе и подвергают тщательному визуальному осмотру и измерению геометрических параметров.

Данный способ выбран в качестве прототипа как наиболее близкий к способу по предлагаемому изобретению.

Недостатком известного способа является то, что для альфирования деталей применяется вредный для здоровья материал - песок. Для защиты от вредного воздействия пыли песка на органы дыхания рабочего требуются специальное оборудование и средства защиты. Недостатком данного способа также является длительность и трудоемкость процесса.

Задача, на решение которой направлено заявленное изобретение, заключается в разработке способа получения износостойкого альфированного покрытия на поверхности изделий из титана и его сплавов, исключающего недостатки прототипа.

Назначение процесса альфирования - упрочнение поверхности деталей из титана и титановых сплавов с целью повышения их износостойкости и свинчиваемости.

Альфирование заключается в насыщении поверхности деталей кислородом воздуха при температурах (700÷850)°C с образованием на их поверхности твердого износостойкого диффузионного слоя, представляющего собой твердый раствор кислорода в титане.

Поставленная задача решается за счет того, что обрабатываемые детали предварительно подготавливают (отжигают в электропечи, подвергают механической обработке и промывают от смазочно-охлаждающей жидкости), затем помещают на этажерку в вакуумную электропечь и при температуре (760÷780)°C и регулируемом вакууме 10-1÷10-3 мм рт.ст. (0,1÷15 Па) проводят операцию альфирования в течение 1,5÷2 ч. После завершения процесса альфирования, детали охлаждают сначала в вакууме вместе с печью, а затем на воздухе и подвергают тщательному визуальному осмотру и измерению геометрических параметров.

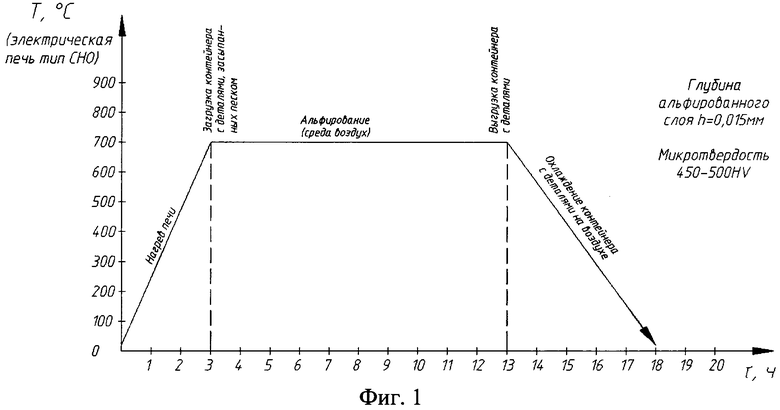

Изобретение поясняется графиками, которые показывают температурно-временную зависимость процесса насыщения кислородом поверхности изделий из титана и его сплавов двумя способами для получения альфированного слоя определенной глубины и микротвердости.

На фиг. 1 показан, согласно прототипу, график режима насыщения кислородом поверхности изделий из титана и его сплавов, упакованных в коробки с песком для получения альфированного слоя, глубиной h=0,015 мм и микротвердостью 450÷500 HV. Процесс получения износостойкого покрытия производится в электрической печи сопротивления в воздушной среде.

На фиг. 2 показан график предлагаемого режима насыщения кислородом поверхности изделий из титана и его сплавов в среде вакуума, для получения альфированного слоя, глубиной h=0,007÷0,020 мм и микротвердостью ≥600 HV.

Процесс получения износостойкого покрытия производится в вакуумной электрической печи сопротивления (например, типа СЭВ 3.3/11,5) в среде вакуума 10-1÷10-3 мм рт.ст. (0,1÷15 Па). Обрабатываемые детали предварительно подготавливают (отжигают в электропечи, подвергают механической обработке и промывают от смазочно-охлаждающей жидкости), затем помещают на этажерку в вакуумную электропечь и при температуре (760÷780)°C и регулируемом вакууме 10-1÷10-3 мм рт.ст. (0,1÷15 Па) проводят операцию альфирования в течение 1,5÷2 ч. После завершения процесса альфирования детали охлаждают сначала в вакууме вместе с печью, а затем на воздухе, и подвергают тщательному визуальному осмотру и измерению геометрических параметров.

После каждого остывания печи, перед разгрузкой обрабатываемых деталей, в рабочее пространство электропечи напускается воздух с помощью системы насосов и вентилей, предусмотренных конструкцией печи. Напущенный в пространство печи воздух окружающей среды для создания рабочего вакуума содержит кислород, которого достаточно для получения альфированного слоя на поверхности деталей, глубиной 0,007÷0,020 мм, что, в свою очередь, не требует установки дополнительного оборудования для создания рабочей среды в печи.

С помощью графиков можно сравнить два способа режима альфирования и выделить преимущества предлагаемого режима и недостатки прототипа.

1. Продолжительность предлагаемого режима в два раза меньше режима прототипа.

2. Микротвердость альфированного слоя выше микротвердости, получаемой по режиму прототипа.

В результате альфирования достигается практически бездеформационная термическая обработка, а на поверхности детали образуется диффузионный слой, глубиной 0,007÷0,020 мм, поверхность деталей приобретает фактическую твердость от 600 до 900 HV по Виккерсу.

Достигаемый технический результат заключается в повышении поверхностной твердости диффузионного слоя при сохранении экологической чистоты процесса (без использования защиты от окисления деталей методом их упаковывания в песок или графит), в частности качества химико-термической обработки, уровня эксплуатационных свойств наиболее нагруженных и дорогостоящих деталей космических аппаратов (КА). Предусматривается снижение эксплуатационных сложностей и расширение технических возможностей способа. Предусматривается также снижение энергоемкости, стоимости и трудоемкости обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Способ химико-термической обработки деталей из титановых сплавов | 2019 |

|

RU2700437C1 |

| Способ комплексной упрочняющей обработки изделия из титанового сплава Ti-6Al-4V, полученного методом аддитивного производства | 2019 |

|

RU2716926C1 |

| Способ оксидирования изделий из никелида титана | 1979 |

|

SU908951A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| Способ химико-термической обработки изделий из сплавов титана | 1982 |

|

SU1046342A1 |

Изобретение относится к области металлургии, в частности к вакуумной химико-термической обработке деталей. Способ получения износостойких покрытий на поверхности изделий из титана и его сплавов включает предварительную подготовку изделий путем их отжига и механической обработки и альфирование изделий. Альфирование осуществляют в электропечи при температуре 760÷780°C в вакууме 10-1÷10-3 мм рт.ст. в течение 1,5÷2 ч, далее изделия охлаждают сначала в вакууме вместе с печью, а затем на атмосферном воздухе с получением альфированного слоя 0,007-0,02 мм и твердостью 600-900 HV. Упрощается процесс подготовки обрабатываемых деталей к процессу альфирования, снижается продолжительность процесса получения износостойкого покрытия. Повышается поверхностная твердость диффузионного слоя до 600-900 HV при сохранении экологической чистоты процесса. 2 ил.

Способ получения износостойких покрытий на поверхности изделий из титана и его сплавов, включающий предварительную подготовку изделий путем их отжига и механической обработки и альфирование изделий, отличающийся тем, что альфирование осуществляют в электропечи при температуре 760÷780°C в вакууме 10-1÷10-3 мм рт.ст. в течение 1,5÷2 ч, далее изделия охлаждают сначала в вакууме вместе с печью, а затем на атмосферном воздухе с получением альфированного слоя 0,007-0,02 мм и твердостью 600-900 HV.

| Способ оксидирования титановых сплавов | 1979 |

|

SU816195A1 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2460826C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ПОЛЯК М.С | |||

| Технология упрочнения, М., машиностроение, 1995, т.2, с.514 | |||

| СОЛОНИН О.П | |||

| и др., Жаропрочные титановые сплавы, М., Металлургия, 1976, с.377-381 | |||

Авторы

Даты

2015-05-10—Публикация

2013-03-26—Подача