ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к титановым сплавам, а, в частности, к высокопрочным альфа-бета титановым сплавам для аддитивного производства.

УРОВЕНЬ ТЕХНИКИ

Как правило, титановые сплавы демонстрируют высокую удельную прочность, отличную коррозионную стойкость и жаропрочность. Поэтому титановые сплавы широко применяются в аэрокосмической промышленности, например, в производстве различных элементов конструкции самолетов и т.п.

Титановые сплавы довольно дорогие и из них трудно получать детали сложной конфигурации, соответствующие требованиям аэрокосмических спецификаций. Это привело аэрокосмическую промышленность к разработке технологий изготовления бесприпусковых (малоприпусковых) деталей, включая изготовление по аддитивной технологии, которые сокращают объем необходимой механической обработки.

Сплав Ti-6A1-4V является одним из самых распространенных титановых сплавов, используемых в аэрокосмической промышленности, благодаря его пластичности и относительно высокому пределу прочности на растяжение и прочности на срез. Для многих применений требуемые механические свойства сплава Ti-6A1-4V можно получить в состоянии после отжига для улучшения пластичности. Когда сплав Ti-6Al-4V находится в состоянии после обработки твердый раствор и старения (STA), можно получить даже более высокие показатели прочности. Однако изготовление изделий из сплава Ti-6Al-4V в состоянии после термообработки на твердый раствор и старения является более дорогостоящим, и размер изделий ограничивается относительно небольшим поперечным сечением. Более того, повышенная прочность сплава Ti-6Al-4V в состоянии после обработки на твердый раствор и старения зачастую достигается в ущерб пластичности.

В связи с этим, специалисты в данной области техники продолжают проводить исследования и опытные работы в сфере титановых сплавов и аддитивного производства.

ФОРМУЛА ИЗОБРЕТЕНИЯ

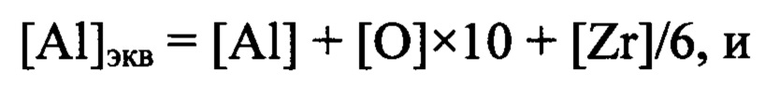

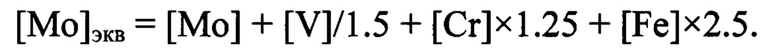

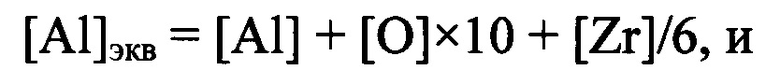

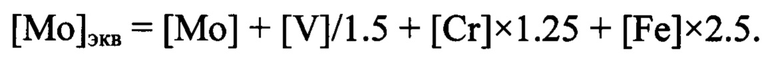

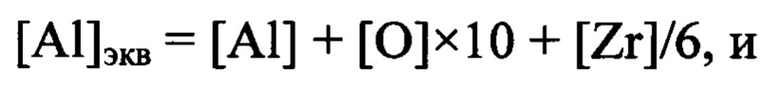

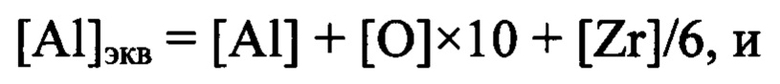

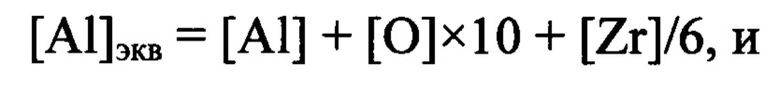

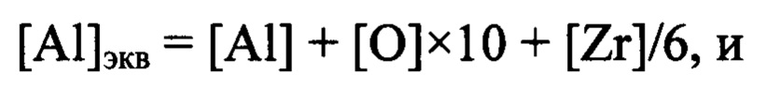

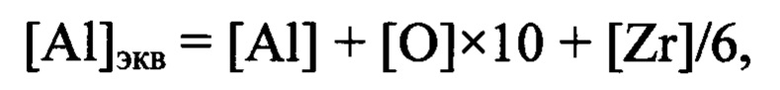

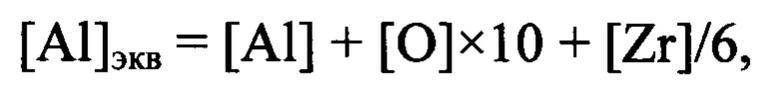

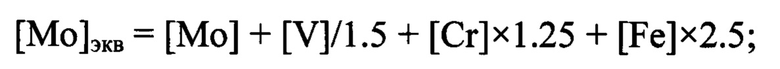

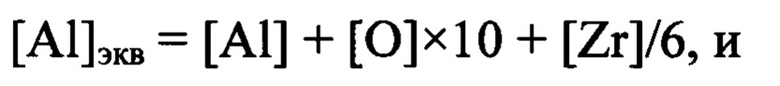

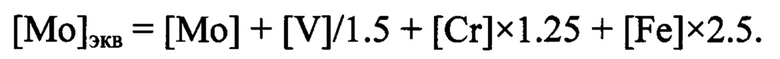

Титановый сплав, в состав которого входит (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (А1); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

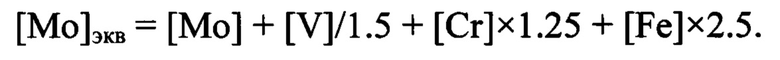

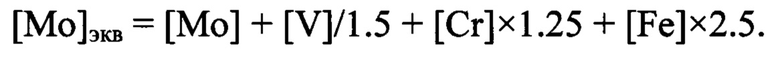

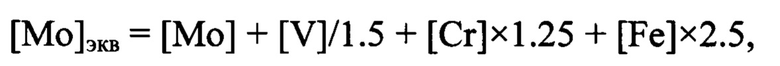

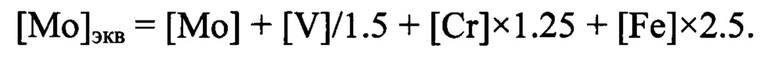

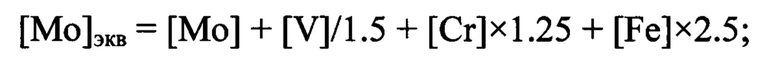

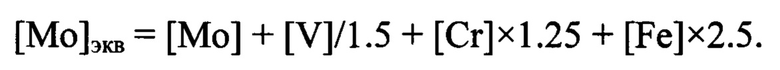

в котором величина структурного молибденового эквивалента [Мо]экв. установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Порошок, в химический состав которого входит (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Проволока, в состав которой входит (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Способ изготовления исходной заготовки для аддитивного производства включает этап измельчения в порошок титанового сплава, в химический состав которого входит (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (А1); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Способ изготовления исходной заготовки для аддитивного производства из исходного металлического материала, в состав которого входит (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

способ включает в себя следующие этапы: (1) измельчение исходного металлического материала с получением промежуточного порошка; и (2) сфериодизация промежуточного порошка с получением исходной заготовки для аддитивного производства.

Способ изготовления исходной заготовки для аддитивного производства включает в себя следующие этапы: (1) выплавка слитка, в состав которого входит (например, состоит, в основном, из) от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

(2) изготовление из слитка кованого биллета при температурах бета и/или альфа-бета области; (3) механическая обработка кованого биллета; (4) горячая прокатка при температуре бета и/или альфа-бета области с получением катаной заготовки; (5) отжиг катаной заготовки при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часа; (6) волочение с получением проволоки номинальным диаметром не более 3.175 мм (0.125 дюймов); и отжиг при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часа.

Способ изготовления, включающий изготовление детали по аддитивной технологии из исходной заготовки для аддитивного производства, в состав которой входит (например, состоит, в основном, из) от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Прочие характеристики представленных высокопрочных титановых сплавов для аддитивного производства и сопутствующие способы изготовления станут понятны из следующего раскрытия изобретения, прилагаемых чертежей и пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

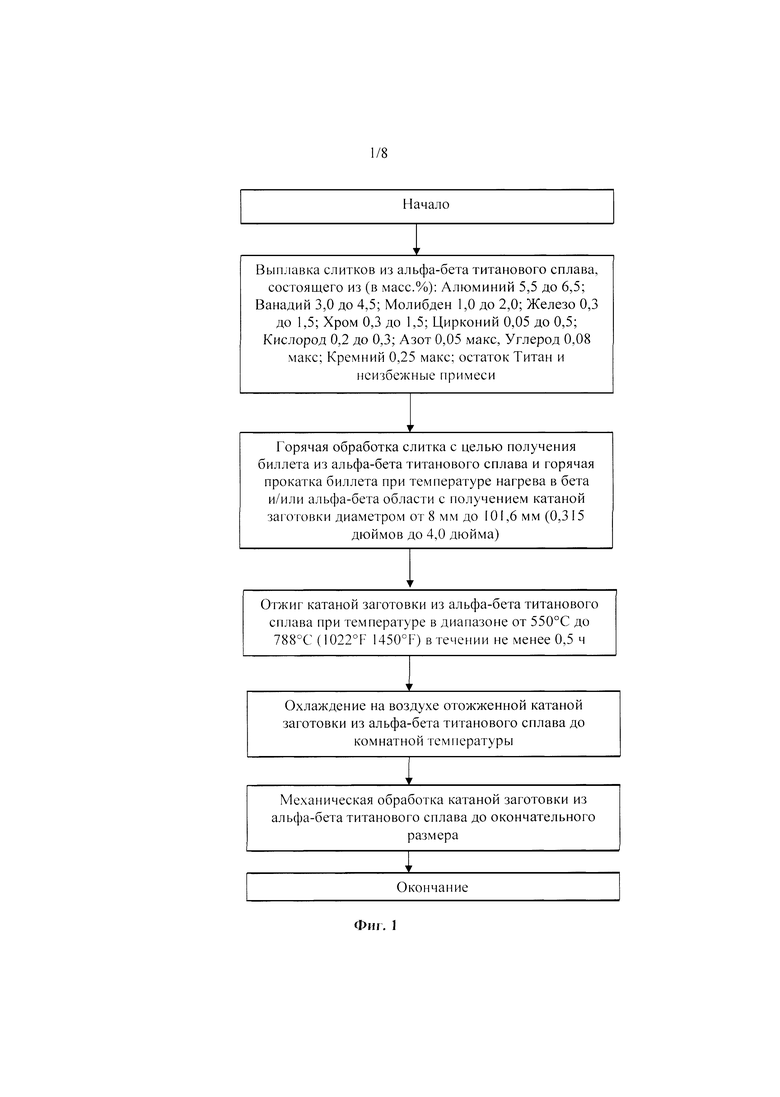

Фиг. 1 - блок-схема, иллюстрирующая изготовление прутка из представленного титанового сплава;

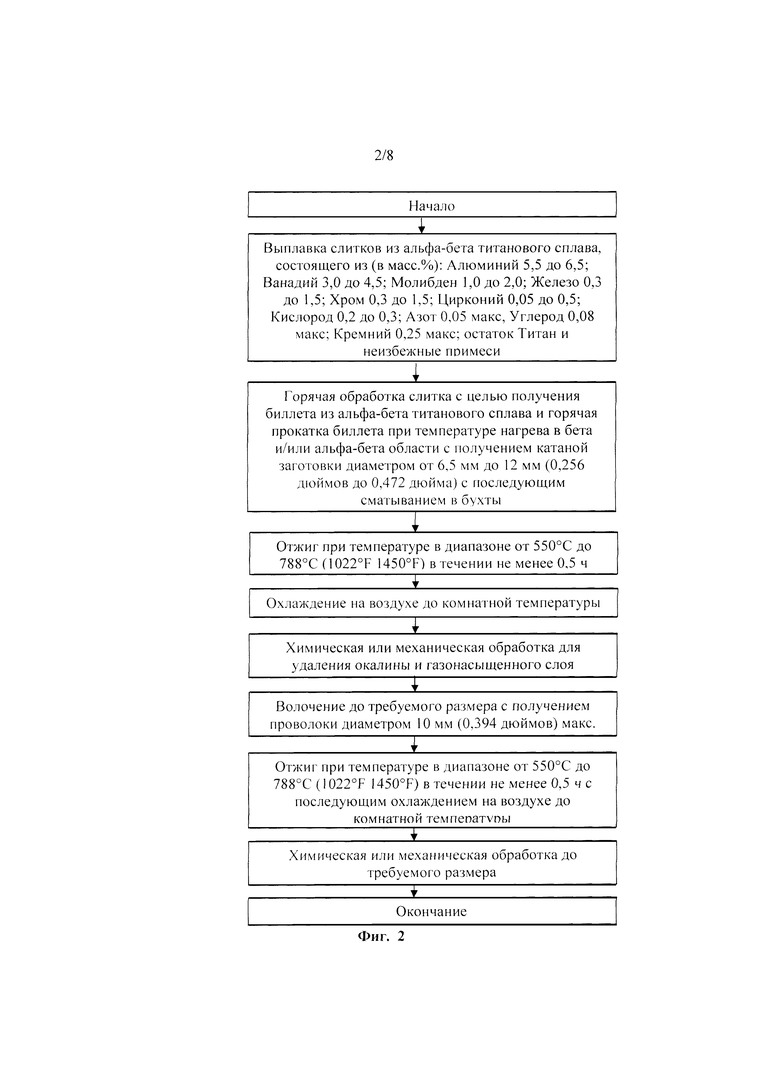

Фиг. 2 - блок-схема, иллюстрирующая один из представленных способов изготовления исходной заготовки для аддитивного производства;

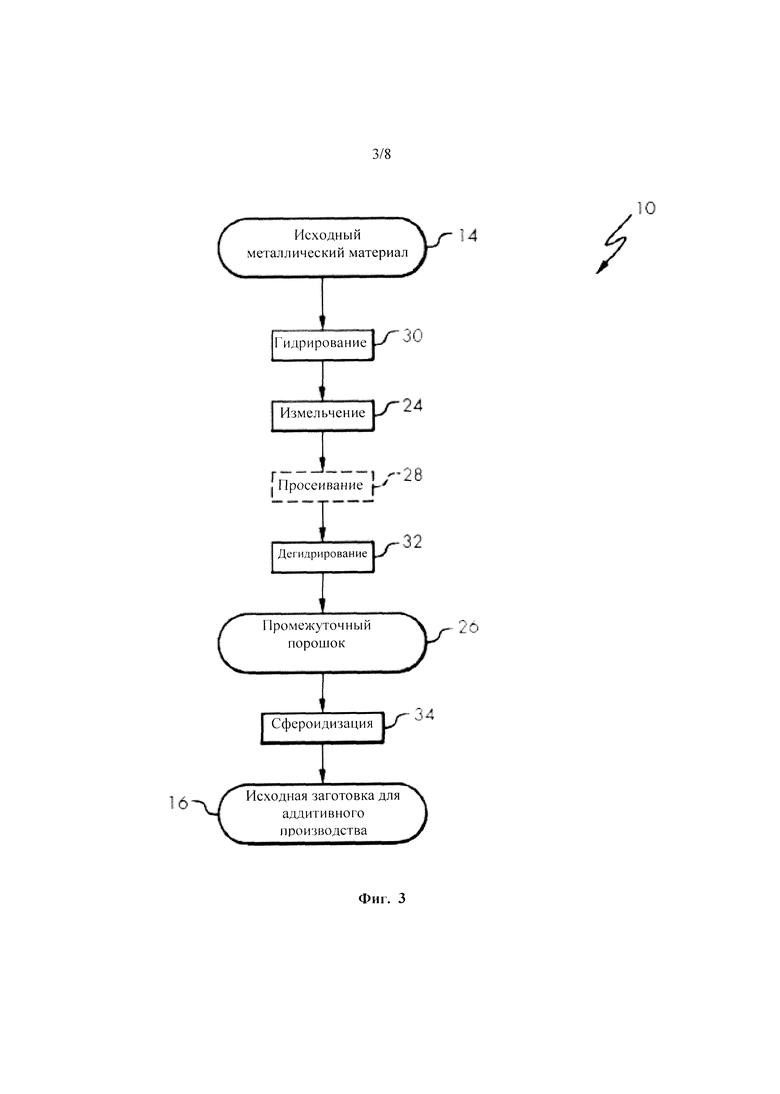

Фиг. 3 - блок-схема, иллюстрирующая другой представленный способ изготовления исходной заготовки для аддитивного производства;

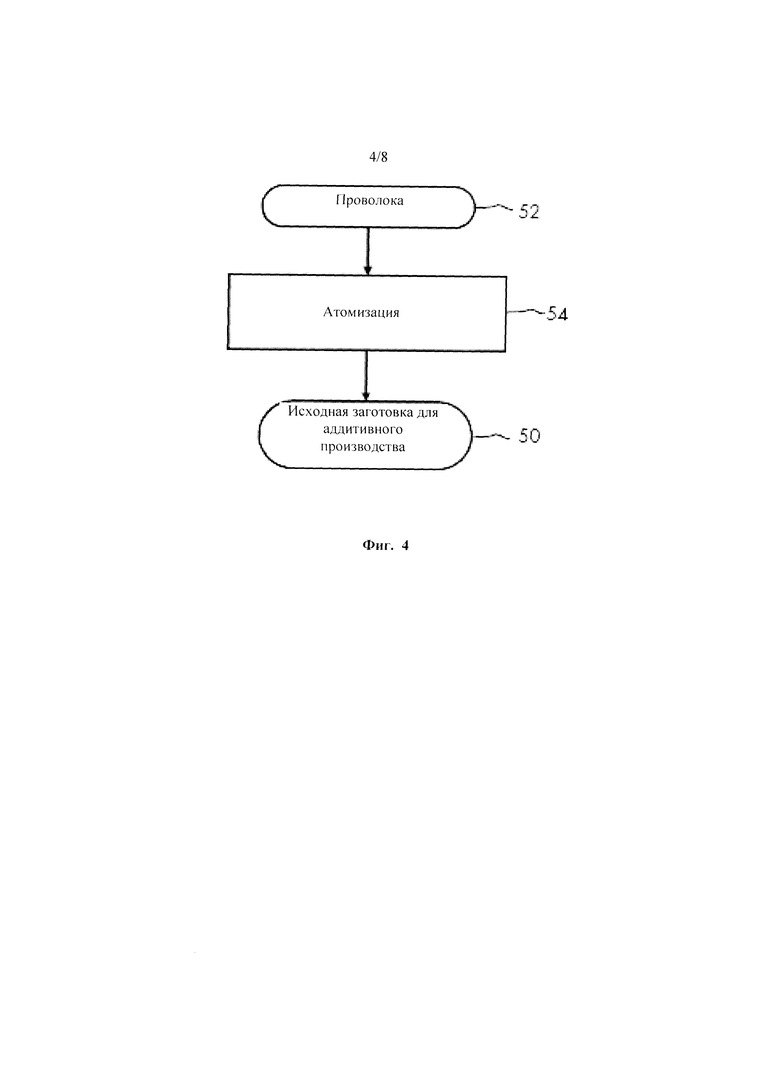

Фиг. 4 - блок-схема, иллюстрирующая еще один представленный способ изготовления исходной заготовки для аддитивного производства;

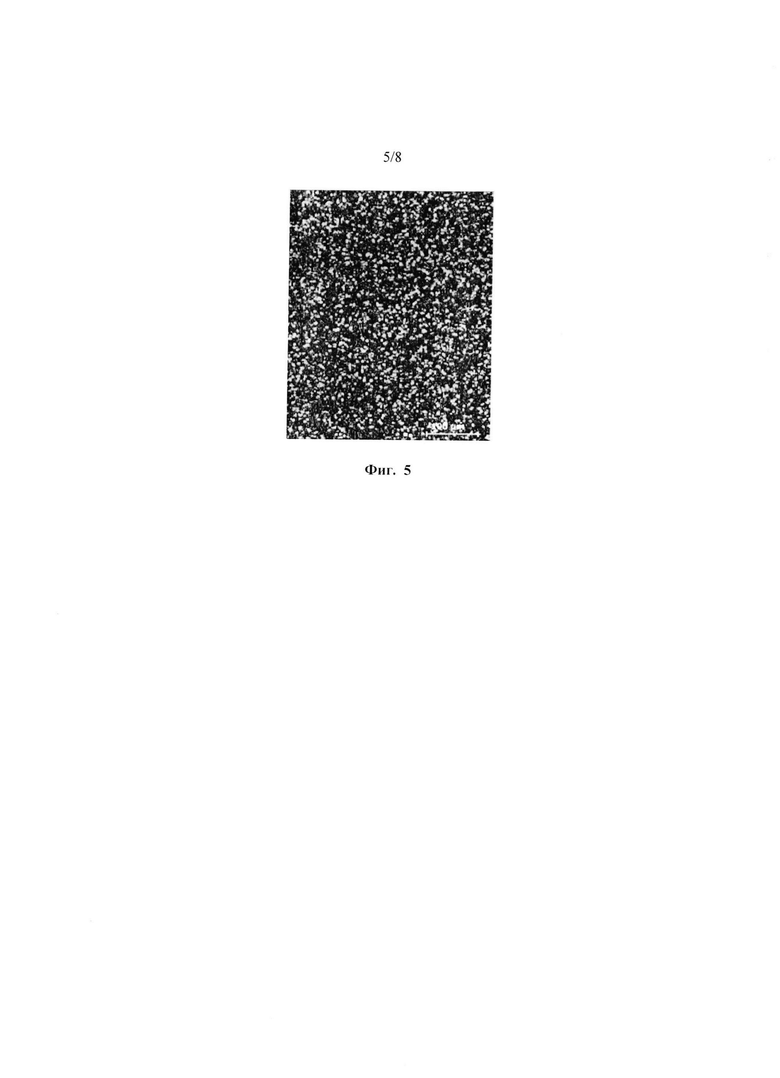

Фиг. 5 показывает микроструктуру прутковой заготовки (диаметр = 12.7 мм (0.5 дюйма)), изготовленной из представленного титанового сплава;

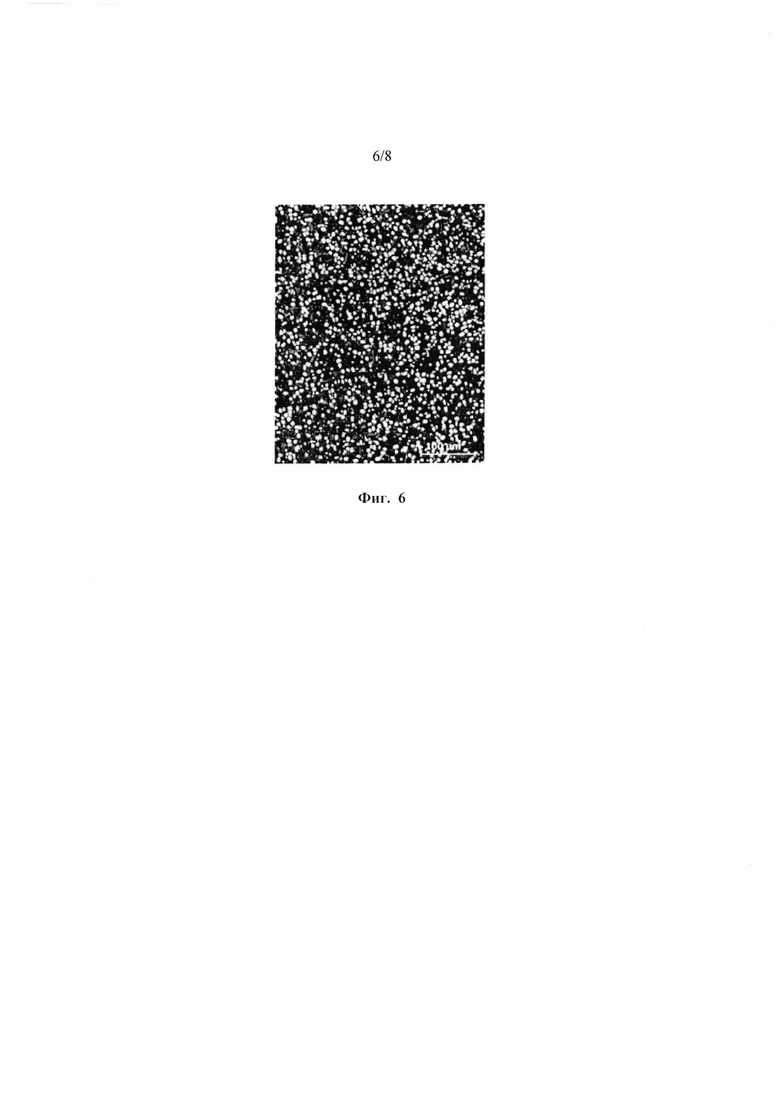

Фиг. 6 показывает микроструктуру прутковой заготовки (диаметр = 101.6 мм (4 дюйма)), изготовленной из представленного титанового сплава;

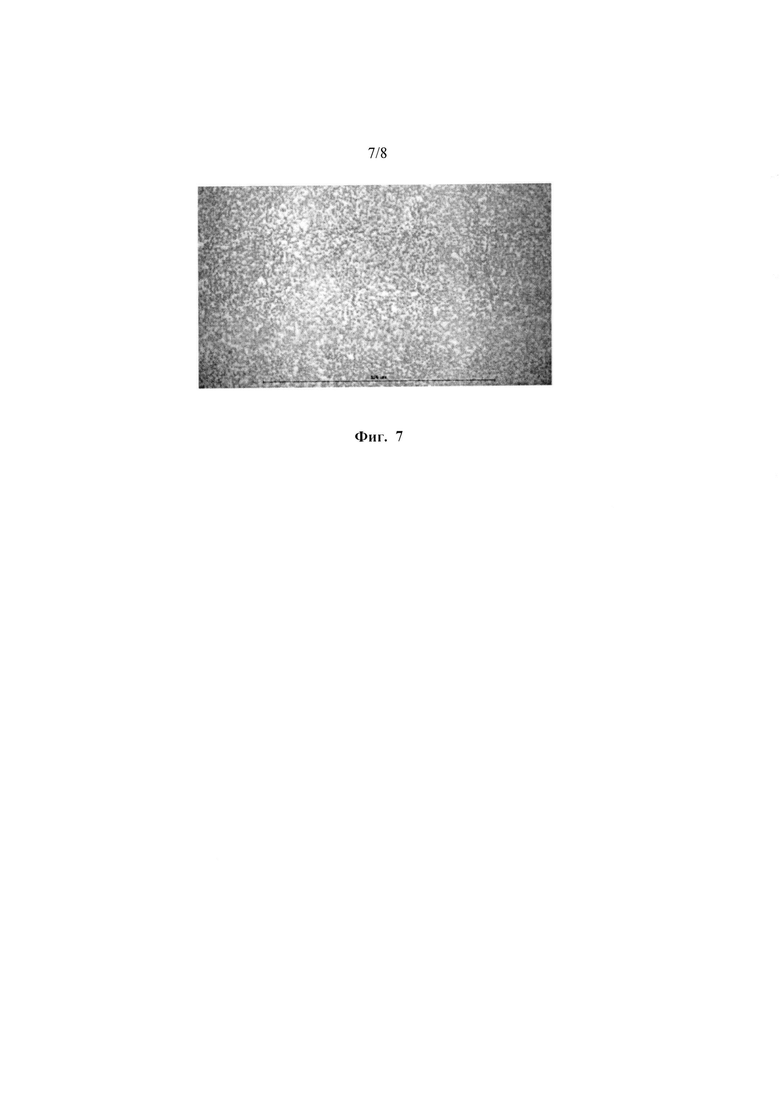

Фиг. 7 показывает микроструктуру проволоки (диаметр = 5.18 мм (0.204 дюймов)), изготовленной из представленного титанового сплава;

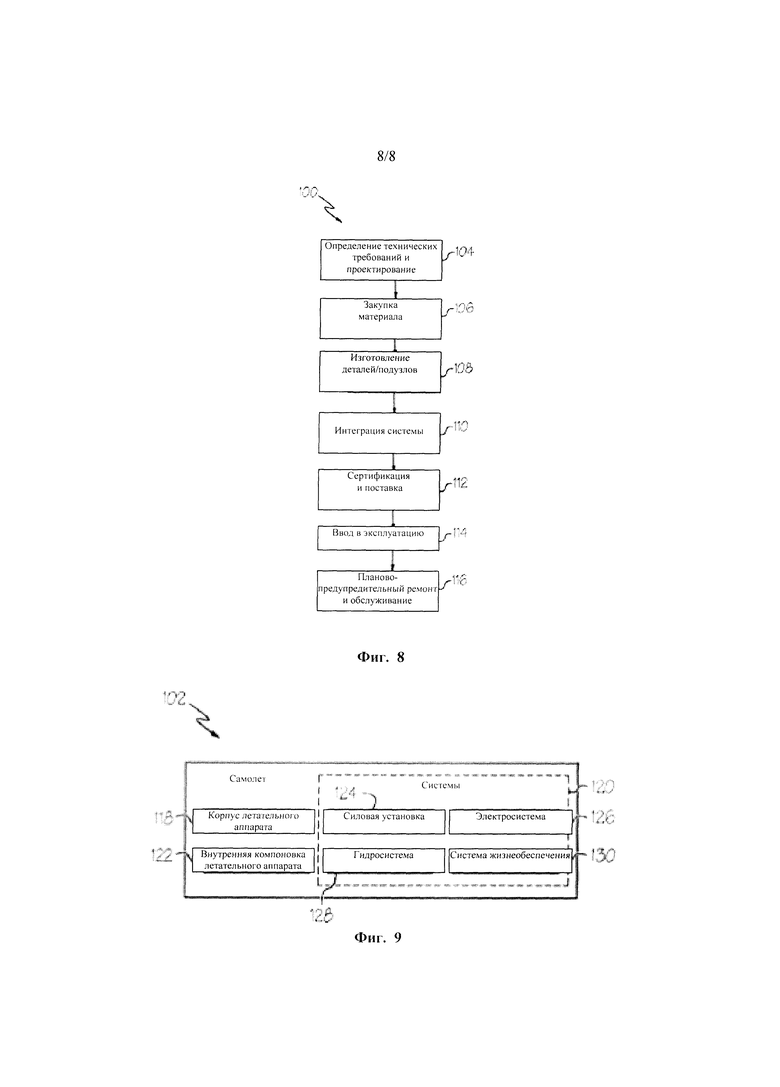

Фиг. 8 - блок-схема способов изготовления и обслуживания самолета; и

Фиг. 9 - блок-схема самолета.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В предлагаемом изобретении представлен высокопрочный деформируемый титановый сплав для аддитивного производства. Представленный титановый сплав можно получить в виде исходной заготовки для аддитивного производства, например, в виде порошка или тонкой проволоки, обладающей оптимально сбалансированным с возможностями производства химическим составом и высокими значениями предела прочности на растяжение и прочности на двойной срез при сохранении высоких показателей пластических свойств в состоянии после отжига.

Представленный титановый сплав, содержащий (например, состоит, в основном, из): от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); неизбежные примеси; и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Представленный титановый сплав можно изготавливать в виде катаного прутка круглого сечения диаметром от 8 до 31.75 мм (от 0.315 до 1.25 дюйма), имеющего в отожженном состоянии предел прочности на растяжение минимум 165 ksi (1138 МПа) и предел прочности на двойной срез минимум 100 ksi (689 МПа).

Представленный титановый сплав можно изготавливать в виде катаного прутка круглого сечения диаметром от 32 до 101.6 мм (от 1.25 до 4 дюймов), имеющего в отожженном состоянии предел прочности на растяжение минимум 160 ksi (1103 МПа) и предел прочности на двойной срез 95 ksi (655 МПа).

Катаные прутки круглого сечения (от 8 до 101.6 мм (от 0.315 до 4.0 дюймов)) с представленными механическими свойствами можно получить, применяя способ изготовления, включающий следующие этапы: (1) выплавка титанового слитка, содержащего от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); неизбежные примеси; и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

(2) изготовление из слитка кованого биллета при температурах бета и/или альфа-бета области; (3) механическая обработка кованого биллета; (4) горячая прокатка при температуре нагрева в бета и/или альфа-бета области с получением заготовки круглого сечения; и (5) отжиг заготовки круглого сечения при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часа.

На Фиг. 1 представлен один конкретный способ изготовления катаных прутков круглого сечения, который начинается с этапа выплавки слитка в вакуумно-дуговой печи для получения следующего химического состава: от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); неизбежные примеси; и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс % и определяется следующим уравнением:

и в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Далее, из слитка изготавливается кузнечная заготовка (биллет) при температурах бета и/или альфа-бета области, что позволяет устранить литую структуру и подготовить структуру металла для последующей прокатки в части получения в биллете равноосного макрозерна. С целью полного удаления газонасыщенного слоя и поверхностных деформационных дефектов, кузнечная заготовка подвергается механической обработке. Горячую прокатку механически обработанной заготовки осуществляют при температуре нагрева в бета и/или альфа-бета области. Последующий отжиг катаной заготовки при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часа с охлаждением до комнатной температуры осуществляют для получения более равновесной структуры и снижения внутренних напряжений. Для удаления окалины и газонасыщенного слоя катаные заготовки подвергают механической обработке.

Представленный титановый сплав может быть выполнен в виде проволоки круглого сечения с диаметром до 10 мм (0.394 дюйма), полученной посредством волочения и имеющей в отожженном состоянии предел прочности на растяжение не менее 168 ksi (1158 МПа) и предел прочности на двойной срез не менее 103 ksi (710 МПа).

Проволоку (до 10 мм (0.394 дюйма)) с указанными механическими свойствами можно получить посредством способа изготовления, включающего этапы (1) выплавки титанового слитка, содержащего от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); неизбежные примеси; и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

и в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

(2) изготовления из слитка кованого биллета при температурах бета и/или альфа-бета области; (3) механической обработки кованого биллета; (4) горячей прокатки при температуре бета и/или альфа-бета области с получением заготовки круглого сечения; (5) отжига заготовки круглого сечения при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часов; (6) волочения с получением проволоки; и (7) отжига проволоки при температуре 550°С - 788°С (1022°F - 1450°F) в течение не менее 0.5 часов.

На Фиг. 2 представлен один конкретный способ изготовления проволоки, который начинается с этапа выплавки слитка в вакуумно-дуговой печи для получения следующего химического состава: от 5.5 до 6.5 масс. % алюминия (Al); от 3.0 до 4.5 масс. % ванадия (V); от 1.0 до 2.0 масс. % молибдена (Мо); от 0.3 до 1.5 масс. % железа (Fe); от 0.3 до 1.5 масс. % хрома (Cr); от 0.05 до 0.5 масс. % циркония (Zr); от 0.2 до 0.3 масс. % кислорода (О); не более 0.05 масс. % азота (N); не более 0.08 масс. % углерода (С); не более 0.25 масс. % кремния (Si); неизбежные примеси; и остальное титан, в котором величина структурного алюминиевого эквивалента [Al]экв установлена в интервале от 7.5 до 9.5 масс. % и определяется следующим уравнением:

в котором величина структурного молибденового эквивалента [Мо]экв установлена в интервале от 6.0 до 8.5 масс. % и определяется следующим уравнением:

Далее, способ включает изготовление кузнечной заготовки (биллета), прокатку механически обработанного биллета при температуре нагрева металла в бета и/или альфа-бета области. Прокатку осуществляют с получением катаной заготовки и ее последующим сматыванием в бухты. Для снятия внутренних напряжений бухты отжигают при температуре 550°С -788°С (1022°F - 1450°F) с последующим охлаждением до комнатной температуры.

Для удаления окалины и газонасыщенного слоя, бухты подвергают химической или механической обработке. После чего осуществляют волочение катаной заготовки с получением проволоки диаметром до 10 мм (0.394 дюйма).

Для снятия внутренних напряжений и повышения равновесности структуры, а также для увеличения пластических свойств, полученную проволоку подвергают отжигу при температуре 550°С - 788°С (1022°F - 1450°F) с последующим охлаждением на воздухе. Отожженную проволоку подвергают либо химической, либо механической обработке до необходимых размеров.

Представленную проволоку можно использовать в качестве исходной заготовки для аддитивного производства. Таким образом, деталь (например, элемент конструкции самолета и т.п.) можно изготавливать по аддитивной технологии с использованием представленной проволоки в качестве исходной заготовки для аддитивного производства. Например, представленная проволока может использоваться для 3D-печати, а к 3D-принтеру могут предоставляться инструкции по печати бесприпусковых (или малоприпусковых) деталей с использованием представленной проволоки.

Представлена проволока с номинальным диаметром не более 10 мм (0.394 дюйма), которую можно использовать для аддитивного производства. В одном выражении, номинальный диаметр представленной проволоки может составлять, приблизительно, не более 3.175 мм (0.125 дюйма). В другом выражении, номинальный диаметр представленной проволоки может находиться в интервале, приблизительно, от 0.127 мм (0.005 дюйма) до 3.175 мм (0.125 дюйма). В другом выражении, номинальный диаметр представленной проволоки может находиться в интервале, приблизительно, от 0.127 мм (0.005 дюйма) до 3 мм (0.118 дюйма). В другом выражении, номинальный диаметр представленной проволоки может находиться в интервале, приблизительно, от 1.27 мм (0.050 дюйма) до 1.778 мм (0.070 дюйма). В еще одном выражении, номинальный диаметр представленной проволоки может составлять приблизительно 1.524 мм (0.060 дюйма).

Представленный титановый сплав может изготавливаться в виде порошка (в порошкообразной форме). Например, представленный титановый сплав может изготавливаться в виде сфероидизированного порошка (в сфероидизированной порошкообразной форме).

Представленный порошок можно использовать в качестве исходной заготовки для аддитивного производства. Таким образом, деталь (например, элемент конструкции самолета и т.п.) можно изготавливать по аддитивной технологии с использованием представленного порошка в качестве исходной заготовки для аддитивного производства. Например, представленный порошок может использоваться для 3D-печати, а к 3D-принтеру могут предоставляться инструкции по печати бесприпусковых (или малоприпусковых) деталей с использованием представленного порошка.

Исходную заготовку для аддитивного производства в виде порошка можно изготавливать посредством измельчения в порошок титанового сплава, имеющего представленный химический состав. Тогда как в раскрытии изобретения представлены другие конкретные неограничивающие примеры способов изготовления порошка, специалисты в данной области техники должны понимать, что можно использовать различные способы изготовления порошка без отступления от области действия данного изобретения.

На Фиг. 3 представлена исходная заготовка для аддитивного производства 16 в виде порошка, которую можно получить из исходного металлического материала 14 посредством измельчения и сфероидизации 10. Исходным металлическим материалом 14 может быть любой металлический материал из титанового сплава с представленным химическим составом. Например, исходным металлическим материалом 14 может быть слиток, один или несколько прутков круглого сечения, представленных в настоящем раскрытии изобретения, неиспользуемые/ненужные детали, стружка или тому подобное.

В представленный процесс измельчения и сфероидизации 10 с целью изготовления исходной заготовки для аддитивного производства 16 в виде порошка может входить этап измельчения 24 исходного металлического материала 14 с получением промежуточного порошка 26. В процессе измельчения 24 из исходного металлического материала 14 можно изготовить порошок (промежуточный порошок 26) с представленными физическими свойствами (например, требуемый средний размер частиц и распределение), которые зависят от многочисленных факторов, таких как целевое применение исходной заготовки для ад дитивного производства 16.

Можно применять различные способы измельчения 24, не отступая от области действия данного изобретения. В качестве одного неограничивающего примера, измельчение 24 можно проводить в планетарной дробилке. В качестве другого неограничивающего примера, измельчение 24 можно проводить в валковой дробилке. В качестве еще одного неограничивающего примера, измельчение 24 можно проводить в шаровой дробилке. С помощью планетарных, валковых и шаровых дробилок можно получить промежуточный порошок 26, распределение размера частиц которого подходит, среди прочего, для аддитивного производства.

Измельчение 24 можно проводить таким образом, чтобы распределение размера частиц у промежуточного порошка 26 позволяло выполнить плотную упаковку. В одном выражении, измельчение 24 можно проводить таким образом, чтобы средний размер частиц промежуточного порошка 26 находился в интервале, приблизительно, от 5 мкм до 500 мкм. В другом выражении, измельчение 24 можно проводить таким образом, чтобы средний размер частиц промежуточного порошка 26 находился в интервале, приблизительно, от 10 мкм до 100 мкм.

При необходимости, порошок, изготовленный посредством измельчения 24, можно просеивать 28 для получения требуемого распределения размера частиц. Например, при просеивании 28 можно получить промежуточный порошок 26 с более узким диапазоном распределения размера частиц, что может увеличить плотность, а также улучшить качество поверхности и механические свойства деталей/изделий, изготовленных по аддитивной технологии. В одном выражении, в результате просеивания 28 можно получить промежуточный порошок 26 с таким распределением размера частиц, при котором, как минимум, у 40 процентов частиц промежуточного порошка 26 размер частиц будет находиться в пределах (+/-) 20 процентов от среднего размера частиц. В другом выражении, в результате просеивания 28 можно получить промежуточный порошок 26 с таким распределением размера частиц, при котором, как минимум, у 60 процентов частиц промежуточного порошка 26 размер частиц будет находиться в пределах (+/-) 20 процентов от среднего размера частиц. В еще одном выражении, в результате просеивания 28 можно получить промежуточный порошок 26 с таким распределением размера зерна, при котором, как минимум, у 80 процентов частиц промежуточного порошка 26 размер частиц будет находиться в пределах (+/-) 20 процентов от среднего размера частиц.

При необходимости, исходный металлический материал 14 можно гидрировать на этапе гидрирования 30 до проведения измельчения 24, тем самым сделав исходный металлический материал 14 более хрупким и поддающимся измельчению 24. Например, исходный металлический материал 14 можно гидрировать на этапе гидрирования 30 путем нагрева исходного металлического материала 14 в присутствии водорода (например, в трубчатой печи) до повышенной температуры (например, 600-700°С) в течение какого-то периода времени (например, 24 часа).

После выполнении этапа гидрирования 30, далее также можно проводить соответствующий этап дегидрирования 32. Дегидрирование 32 можно проводить после измельчения 24, а также либо до, либо после дополнительного просеивания 28, получая, таким образом, промежуточный порошок 26. Например, дегидрирование 32 можно проводить в вакууме при повышенной температуре (например, 550-700°С) в течение какого-то периода времени (например, 72 часа).

Также, на Фиг. 3 представлен процесс измельчения и сфероидизации 10, который может далее включать сфероидизацию 34 промежуточного порошка 26 для получения исходной заготовки для аддитивного производства 16 в виде порошка. Таким образом, частицы исходной заготовки для аддитивного производства 16 в виде порошка могут, в основном, быть сферическими. В контексте данного документа под термином «сферический» скорее подразумевается «в основном сферический», а не идеальная сферичность.

Для сфероидизации 34 промежуточного порошка 26 можно применять различные способы без отступления от области действия данного изобретения. В одном конкретном практическом применении, процесс сфероидизации 34 может включать введение частиц промежуточного порошка 26 в плазму, такую как индукционная плазма, с целью быстрого нагрева и плавления частиц с последующим охлаждением. Например, для сфероидизации 34 промежуточного порошка 26 с помощью индукционной плазмы можно использовать TEKSPHERO 200ТМ (можно приобрести у компании Plasma Systems Inc., Квебек, Канада).

На Фиг. 4 представлена исходная заготовка для аддитивного производства 50 в виде порошка, которую можно изготовить из проволоки 52 из титанового сплава с представленным химическим составом посредством атомизации 54 проволоки 52 с получением исходной заготовки для аддитивного производства 50. В одном конкретном практическом применении, процесс атомизации 54 проволоки 52 может включать атомизацию плазмы, в котором проволока 52 пропускается через плазму с получением исходной заготовки для аддитивного производства 50 в виде порошка. Предусматриваются различные способы атомизации, которые можно применять, не отступая от области действия настоящего изобретения.

Одновременно с различными представленными способами измельчения в порошок для получения порошка титанового сплава с представленным химическим составом, также рассматривается тот факт, что легирование может произойти на уровне порошка. Другими словами, порошок (или консолидированную массу, сформированную из такого порошка) можно изготавливать посредством примешивания различных порошковых смесей для получения порошка титанового сплава с представленным химическим составом.

Представленный титановый сплав, обладающий высокими значениями предела прочности и прочности на двойной срез при сохранении высоких показателей пластических свойств, можно использовать для аддитивного производства, например, в виде порошка, проволоки или другом подходящем виде.

Представленный титановый сплав демонстрирует сочетание высокотехнологичных и конструкционных свойств, которые достигаются посредством оптимального выбора легирующих элементов, их соотношений в титановом сплаве, а также оптимальными параметрами термомеханической обработки.

Представленный титановый сплав изготавливается из альфа-бета титанового сплава, содержащего альфа стабилизаторы, нейтральные упрочняющие элементы, а также бета стабилизаторы.

Группа альфа стабилизаторов содержит такие элементы, как алюминий и кислород. Введение альфа стабилизаторов в титановые сплавы расширяет область твердых растворов на основе титана, снижает плотность и повышает модуль упругости сплава. Алюминий является наиболее эффективным упрочнителем, повышающим удельную прочность сплава, при этом улучшая прочностные и жаропрочные свойства титана. При содержании алюминия в сплаве менее 5.5 масс. % не достигается необходимая прочность, тогда как при содержании свыше 6.5%, происходит нежелательное снижение пластичности при значительном повышении температуры полиморфного превращения (Тпп). Кислород повышает температуру аллотропического превращения титана. Присутствие кислорода в пределах от 0.2 масс. % до 0.3 масс. % повышает прочность без снижения пластичности. Наличие в сплаве азота, концентрация которого не превышает 0,05% и углерода, концентрация которого не превышает 0.08%, не оказывает заметного влияния на снижение пластичности при комнатной температуре.

К нейтральным упрочнителям в представленном титановом сплаве относится цирконий. Цирконий образует с альфа-титаном широкий ряд твердых растворов, относительно близок к нему по температуре плавления и плотности, а также повышает коррозионную стойкость. Содержание циркония, принятое в интервале от 0.05 масс. % до 0.5 масс. % позволяет усилить тенденцию повышения прочности за счет повышения прочности альфа фазы и за счет эффективности влияния на сохранение метастабильного состояния при охлаждении заготовки более массивного сечения.

Группа бета стабилизаторов, представленных в предлагаемом изобретении, состоит из изоморфных бета стабилизаторов и эвтектоидных бета стабилизаторов.

В химическом составе представленного титанового сплава присутствуют такие изоморфные бета стабилизаторы, как ванадий и молибден. Содержание ванадия в интервале от 3.0 масс. % до 4.5 масс. % обеспечивает стабилизацию бета фазы в части затруднения образования афльфа2-сверхструктуры в альфа фазе и способствует повышению не только прочностных свойств, но и пластичности. Содержание молибдена в интервале от 1.0 масс. % до 2.0 масс. % обеспечивает его полную растворимость в альфа фазе, что позволяет получать высокие прочностные характеристики без снижения пластических свойств. При содержании молибдена свыше 2.0 масс. %, увеличивается удельный вес сплава, при этом уменьшается удельная прочность и пластические свойства сплава.

Также в химическом составе представленного титанового сплава присутствуют эвтектоидные бета стабилизаторы (Cr, Fe, Si).

Введение железа в интервале от 0.3 масс. % до 1.5 масс. % увеличивает объемную долю бета фазы, снижая сопротивление деформации при горячей обработке сплава, что помогает избежать образования деформационных дефектов. Содержание железа более 1.5 масс. % приводит к ликвационным процессам с образованием бета-флеков при плавлении и кристаллизации сплава, что ведет к неоднородности структуры и механических свойств, а также снижению коррозионной стойкости.

Содержание хрома, установленное в интервале от 0.3 масс. % до 1.5 масс. %, обусловлено тем, что этот элемент хорошо упрочняет титановые сплавы и является сильным бета стабилизатором. Однако велика вероятность образования охрупчивающих интерметаллидов при длительных изотермических выдержках и химических неоднородностей во время выплавки слитков при легировании хромом сверх установленного максимального предела.

Содержание кремния принято не более 0.25 масс. %, так как кремний в заявленных пределах полностью растворяется в альфа фазе, обеспечивая упрочнение альфа твердого раствора и образование небольшого количества бета фазы в сплаве. Кроме того, введение кремния в сплав повышает его жаропрочность. Содержание кремния, превышающее указанный выше предел, приводит к образованию силицидов, вызывающих снижение предела ползучести и образование трещин в материале.

Представленный титановый сплав основывается на возможности разделения эффектов упрочнения титановых сплавов от легирования альфа стабилизаторами и нейтральными упрочнителями и от введения бета стабилизаторов. Эта возможность оправдана следующими соображениями. Элементы, эквивалентные алюминию, упрочняют титановые сплавы, в основном, в результате растворного упрочнения, а бета стабилизаторы упрочняют титановые сплавы, в основном, вследствие увеличения количества более прочной бета фазы. Поэтому с целью стабилизации прочностных свойств, установлено ограничение на интервалы содержания легирующих элементов. Для решения этой задачи определен механизм регулирования их соотношений в интервале заявленного химического состава.

Для сплава, из которого выполнена заготовка для крепежных элементов, рассчитаны структурные алюминиевый ([Al]экв) и молибденовый ([Мо]экв) эквиваленты, которые определяются экономическими, прочностными и технологическими свойствами.

Структурный алюминиевый эквивалент [Al]экв установлен в пределах от 7.5 до 9.5. Это ограничение связано с тем, что величина [Al]экв ниже 7,5 не обеспечивает стабильное получение требуемого уровня механических свойств, а величина [Al]экв свыше 9.5 приводит к возрастанию твердорастворного упрочнения, что снижает пластичность и создает предпосылки для образования трещин в процессе горячей деформации.

Величина структурного молибденового эквивалента [Мо]экв принята в интервале от 6.0 до 8.5, что обеспечивает стабилизацию требуемого количества бета фазы, прохождение фазовых превращений при термическом воздействии с получением высоких прочностных свойств сплава.

[Al]экв и [Мо]экв, представленные в настоящем изобретении, являются базовыми категориями, которые задаются, учитываются и эффективно управляют технологическим процессом получения качественной детали, в точности соответствующей требованиям потребителя к конструкционным и технологическим свойствам. Предложенные в изобретении принципы позволяют компенсировать недостаток более дорогостоящих химических элементов эквивалентными количествами имеющихся в наличии менее дорогих легирующих элементов в рамках назначенных прочностных эквивалентов и химического состава сплава, включая те легирующие элементы, которые содержатся в определенных количествах в отходах, вовлекаемых в шихту. При этом стоимость сплава может сократиться на 30% при стабильном сохранении высоких конструкционных и эксплуатационных свойств детали.

ПРИМЕРЫ

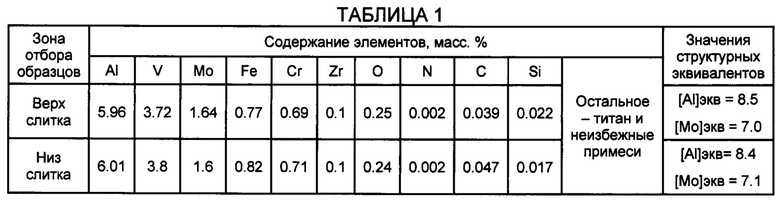

Пример 1

Для опробования промышленной применимости изобретения был выплавлен слиток с химическим составом, указанным в Таблице 1. Температура полиморфного превращения составила 998°С (1828°F).

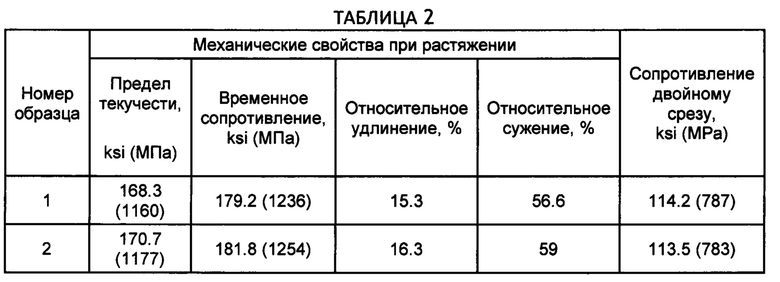

Из слитка были получены кованые биллеты при температурах бета и альфа-бета области. Биллеты были прокатаны с получением прутковой заготовки диаметром 12.7 мм (0.5 дюйма) при температуре окончательной операции прокатки 915°С (1679°F). Прокатанные прутковые заготовки подвергались отжигу при температуре 600°С (1112°F) в течение 60 минут с охлаждением на воздухе до комнатной температуры. Далее проводили испытания механических свойств и контроль структуры. Результаты механических испытаний прутковой заготовки после термообработки представлены в Таблице 2, а микроструктура термообработанной прутковой заготовки при 200-кратном увеличении представлена на Фиг. 5.

Пример 2

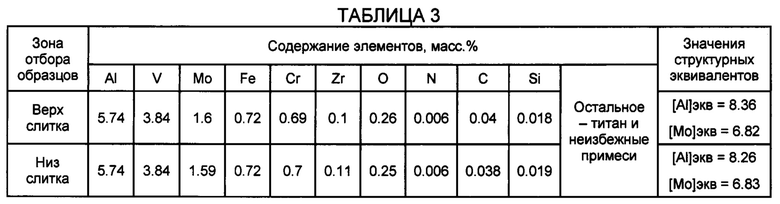

Для изготовления прутковой заготовки диаметром 101.6 мм (4 дюйма), был выплавлен слиток с химическим составом, представленным в Таблице 3. Температура полиморфного превращения сплава (Тпп), определенная металлографическим способом, составила 988°С (1810°F).

Из слитка были получены кованые биллеты при температурах бета и альфа-бета области. Биллеты были прокатаны с получением прутковой заготовки диаметром 101.6 мм (4 дюйма) при температуре 918°С (1685°F). Заготовки под образцы для испытаний от катаной прутковой заготовки диаметром 101.6 мм (4 дюйма) и длиной 101.6 мм (4 дюйма) подвергались отжигу при температуре 600°С (1112°F) в течение 60 минут. После чего проводили испытания механических свойств в продольном направлении и контроль структуры. Результаты механических испытаний прутковой заготовки после термообработки представлены в Таблице 4, а микроструктура прутковой заготовки при 200-кратном увеличении представлена на Фиг. 6.

Пример 3

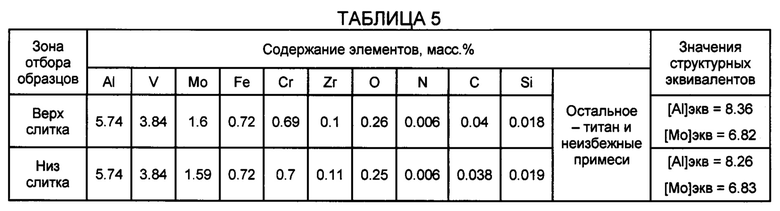

Для изготовления проволоки диаметром 5.18 мм (0.204 дюйма), был выплавлен слиток с химическим составом, представленным в Таблице 5. Температура полиморфного превращения сплава (Тпп), определенная металлографическим способом, составила 988°С (1810°F).

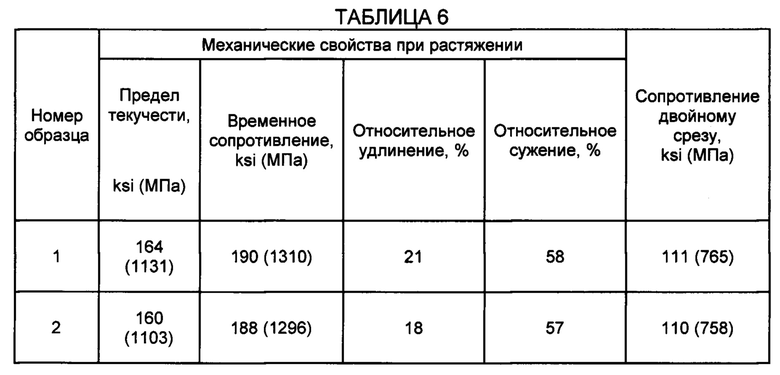

Из слитка были получены кованые биллеты при температурах бета и альфа-бета области. Биллеты были прокатаны с получением заготовки диаметром 101.6 мм (4 дюйма) при температуре 918°С (1685°F). Из заготовки диаметром 101.6 мм (4 дюйма) прокаткой получали заготовку диаметром 7.92 мм (0.312 дюйма) с окончанием горячей деформации в альфа-бета области. Катаную заготовку диаметром 7.92 мм (0.312 дюйма) после дегазации в вакуумной печи подвергали волочению за несколько переходов с получением проволоки диаметром 6.07 мм (0.239 дюйма). Проволоку отжигали по режиму: нагрев до температуры 705°С (1300°F), выдержка 1 час, охлаждение на воздухе. После зачистки и полировки проволоки проводили очистку струей и травление. Далее, после нанесения смазки, проволоку калибровали на диаметр 5.18 мм (0.204 дюйма). Результаты механических испытаний проволоки диаметром 5.18 мм (0.204 дюйма) после отжига представлены в Таблице 6. Микроструктура проволоки при 800-кратном увеличении представлена на Фиг. 7.

Примеры 4-21 и Примеры для сравнения С1-С9

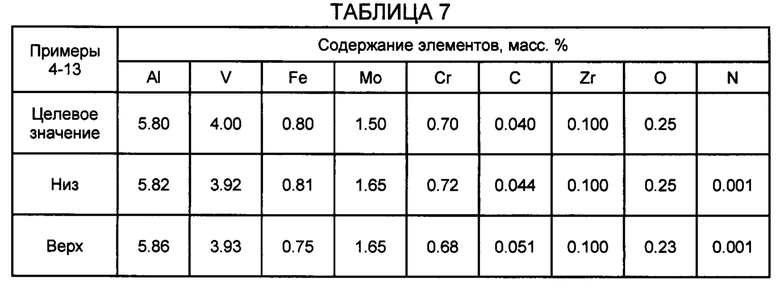

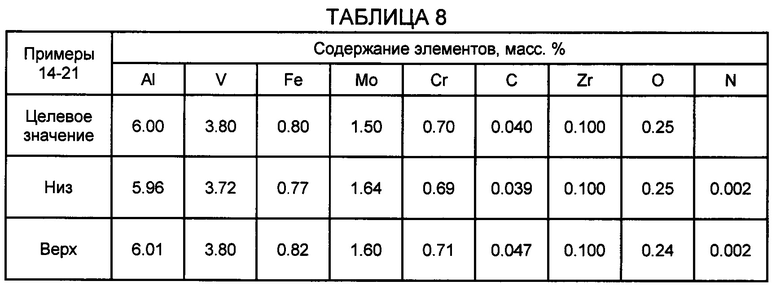

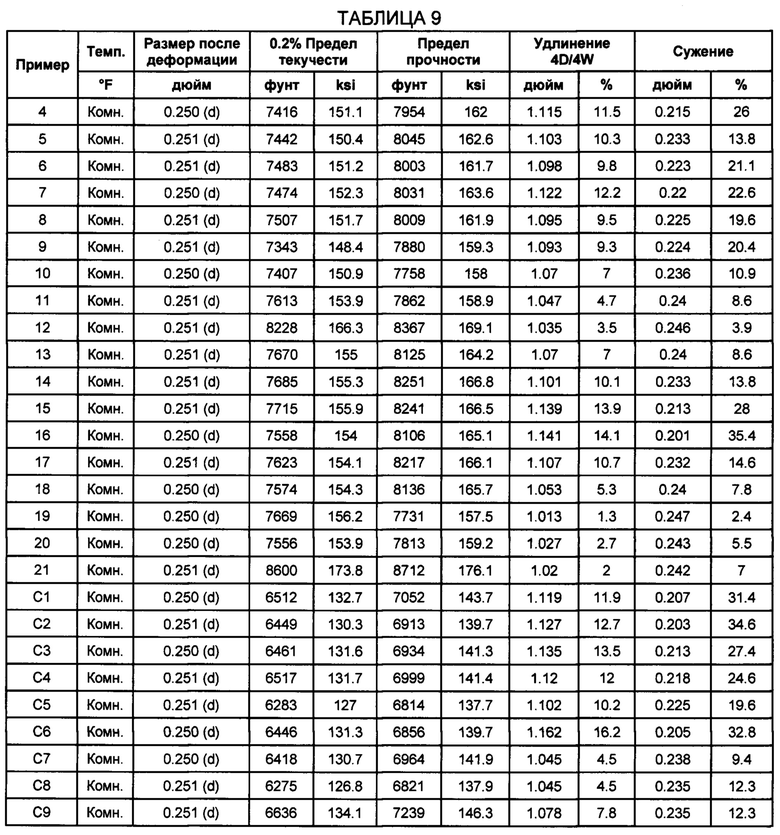

Проведена оценка возможности применения представленного титанового сплава для аддитивного производства. Опытные детали Т-образной конструкции были изготовлены по аддитивной технологии с использованием представленной исходной заготовки для аддитивного производства. Десять опытных деталей (Примеры 4-13) имеют химический состав, представленный в Таблице 7, а восемь опытных деталей (Примеры 14-21) имеют химический состав, представленный в Таблице 8. Все восемнадцать опытных деталей (Примеры 4-21) подвергались отжигу при температуре 1375°F (746°С) в течение двух часов.

Для сравнения, аналогичные Т-образные опытные детали изготовлены по аддитивной технологии с использованием стандартного сплава Ti-6Al-4V (Примеры для сравнения С1-C9). Опытные детали из сплава Ti-6Al-4V термообработали так, чтобы они были в состоянии после обработки на твердый раствор и старения (STA).

От опытных деталей отобрали заготовки под образцы для испытания на растяжение, механические испытания проводили в соответствии с ASTM Е8. Результаты представлены в Таблице 9.

Результаты отожженного титанового сплава хорошие, по сравнению со стандартным сплавом Ti-6Al-4V в состоянии после обработки на твердый раствор и старения (STA). Следует отметить, что разрушение у Примеров 11-14, 17-20, С6 и С7 произошло в крайней трети.

Примеры изобретения представлены применительно к технологии изготовления и обслуживания 100 самолета, приведенной на Фиг. 8, и самолету 102, приведенному на Фиг. 9. На этапе подготовки к производству, технология изготовления и обслуживания 100 может включать определение технических требований и проектирование 104 самолета 102, а также закупку материала 106. На этапе производства происходит изготовление деталей/подузлов 108 и интеграция системы ПО самолета 102. Далее самолет 102 проходит сертификацию и поставляется 112 с целью его введения в эксплуатацию 114. В процессе эксплуатации потребителем, назначается график планово-предупредительных ремонтов и обслуживания 116 самолета 102, который также может включать модификацию, переналадку, переоборудование и т.п.

Каждый из процессов в технологии 100 может выполняться или осуществляться интегратором системы, третьей стороной, и/или оператором (например, потребителем). Применительно к настоящему изобретению, интегратором системы могут являться, среди прочего, различные производители самолетов и субпоставщики основных систем; третьей стороной могут быть, среди прочего, различные продавцы, субподрядчики и поставщики; а оператором могут являться авиакомпании, лизинговые компании, военные авиакомпании, поставщики сервисных услуг и др.

Как представлено на Фиг. 9, самолет 102, изготовленный по описанной в примере технологии 100, может состоять из корпуса летательного аппарата 118 с различными системами 120 и внутренней компоновки летательного аппарата 122. К примерам различных систем 120 можно отнести одну или несколько силовых установок 124, электросистему 126, гидросистему 128, и систему жизнеобеспечения 130, а также другие различные системы.

Представленный высокопрочный титановый сплав может применяться на каком-либо одном или нескольких этапах технологии изготовления и обслуживания самолета 100. В качестве примера, детали или подузлы соответствующие этапу изготовления деталей/подузлов 108, этапу интеграции системы 110, и или этапу технического обеспечения и обслуживания 116 могут изготавливаться или производиться с использованием представленного высокопрочного титанового сплава. В качестве еще одного примера, корпус летательного аппарата 118 может быть сконструирован с использованием представленного высокопрочного титанового сплава. Кроме того, на этапе изготовления деталей/подузлов 108 и/или интеграции системы ПО можно использовать один или несколько примеров единиц оборудования, способов или их сочетание, что, например, позволит существенно ускорить сборку или снизить стоимость самолета 102, а именно, корпуса летательного аппарата 118 и/или компоновки летательного аппарата 122. Например, среди прочего, в целях технического обеспечения и обслуживания 116 также можно использовать один или несколько примеров систем, способов или их сочетание в течение срока эксплуатации самолета 102.

Представленный высокопрочный титановый сплав рассматривался применительно к самолетам; однако любой средний специалист в данной области техники без труда подтвердит, что представленный высокопрочный титановый сплав можно использовать для различных применений. Например, представленный высокопрочный титановый сплав можно применять в различных видах транспортных средств, включая, например, вертолеты, пассажирские судна, автомобили, морской транспорт (корабли, моторные лодки и т.д.) и т.п. Также рассматриваются различные применения, помимо транспортного, например, медицинское применение.

Несмотря на то, что уже продемонстрированы и рассмотрены различные аспекты представленного высокопрочного титанового сплава для аддитивного производства, при чтении описания изобретения у специалиста в данной области техники могут возникнуть мысли о модификациях. Настоящее изобретение включает такие модификации и ограничивается только областью действия пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2703756C2 |

| ВЫСОКОПРОЧНЫЕ ТИТАНОВЫЕ СПЛАВЫ | 2019 |

|

RU2774671C2 |

| ТИТАНОВЫЙ СПЛАВ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ДЕТАЛИ И СПОСОБ ПРИМЕНЕНИЯ | 2015 |

|

RU2669959C2 |

| КОВКА В ОТКРЫТОМ ШТАМПЕ С РАЗДЕЛЬНЫМИ ПРОХОДАМИ ТРУДНЫХ ДЛЯ КОВКИ И ЧУВСТВИТЕЛЬНЫХ К ТРАЕКТОРИИ ДЕФОРМИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА И НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2638139C2 |

| АЛЬФА/БЕТА ТИТАНОВЫЙ СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2011 |

|

RU2616676C2 |

| МАТЕРИАЛЫ С ОЦК-СТРУКТУРОЙ НА ОСНОВЕ ТИТАНА, АЛЮМИНИЯ, ВАНАДИЯ И ЖЕЛЕЗА И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2017 |

|

RU2729569C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКТУЮЩЕЙ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА С ПОМОЩЬЮ АДДИТИВНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | 2017 |

|

RU2744837C2 |

| ОБРАБОТКА ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ С АЛЬФА-БЕТА-СТРУКТУРОЙ ДЛЯ ХОРОШЕЙ ПРИГОДНОСТИ К УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ | 2003 |

|

RU2325463C2 |

Изобретение относится к металлургии, а именно к высокопрочным альфа-бета титановым сплавам для аддитивного производства, которые могут быть использованы в аэрокосмической промышленности. Способ изготовления исходной заготовки для аддитивного производства из титанового сплава, содержащего, мас.%: от 5,5 до 6,5 алюминия, от 3,0 до 4,5 ванадия, от 1,0 до 2,0 молибдена, от 0,3 до 1,5 железа, от 0,3 до 1,5 хрома, от 0,05 до 0,5 циркония, от 0,2 до 0,3 кислорода, не более 0,05 азота, не более 0,08 углерода, не более 0,25 кремния и остальное - титан, включает выплавку слитка, изготовление из него кованого биллета при температурах бета и/или альфа-бета области, механическую обработку кованого биллета, горячую прокатку механически обработанного кованого биллета при температуре бета и/или альфа-бета области с получением катаной заготовки, отжиг катаной заготовки при температуре 550-788°С (1022-1450°F) в течение не менее 0,5 часа, волочение отожженной катаной заготовки с получением проволоки с номинальным диаметром не более 3,175 мм (0,125 дюйма) и отжиг проволоки при температуре 550-788°С (1022-1450°F) в течение не менее 0,5 часа. При этом величина структурного алюминиевого эквивалента [Al]экв титанового сплава установлена в интервале от 7,5 до 9,5 мас.%, величина структурного молибденового эквивалента [Мо]экв титанового сплава установлена в интервале от 6,0 до 8,5 мас.%, а эквиваленты определены по уравнениям: [Al]экв = [Al] + [O] × 10 + [Zr]/6 и [Мо]экв = [Mo] + [V]/1,5 + [Cr] × 1,25 + [Fe] × 2,5. Обеспечиваются высокие значения предела прочности на растяжение и предела прочности на двойной срез при сохранении высоких показателей пластических свойств в состоянии после отжига. 11 з.п. ф-лы, 9 ил., 9 табл., 3 пр.

1. Способ изготовления исходной заготовки для аддитивного производства из титанового сплава, содержащего, мас.%:

от 5,5 до 6,5 алюминия;

от 3,0 до 4,5 ванадия;

от 1,0 до 2,0 молибдена;

от 0,3 до 1,5 железа;

от 0,3 до 1,5 хрома;

от 0,05 до 0,5 циркония;

от 0,2 до 0,3 кислорода;

не более 0,05 азота;

не более 0,08 углерода;

не более 0,25 кремния; и

остальное - титан,

в котором величина структурного алюминиевого эквивалента [Al]экв титанового сплава установлена в интервале от 7,5 до 9,5 мас.%, и определяется следующим уравнением:

[Al]экв = [Al] + [O] × 10 + [Zr]/6, и

в котором величина структурного молибденового эквивалента [Мо]экв титанового сплава установлена в интервале от 6,0 до 8,5 мас.%, и определяется следующим уравнением:

[Мо]экв = [Mo] + [V]/1,5 + [Cr] × 1,25 + [Fe] × 2,5,

включающий: выплавку слитка, состоящего из титанового сплава;

изготовление из слитка кованого биллета при температурах бета и/или альфа-бета области;

механическую обработку кованого биллета;

горячую прокатку механически обработанного кованого биллета при температуре бета и/или альфа-бета области с получением катаной заготовки;

отжиг катаной заготовки при температуре 550-788°С (1022-1450°F) в течение не менее 0,5 часа;

волочение отожженной катаной заготовки с получением проволоки с номинальным диаметром не более 3,175 мм (0,125 дюйма); и

отжиг проволоки при температуре 550-788°С (1022-1450°F) в течение не менее 0,5 часа.

2. Способ по п. 1, отличающийся тем, что исходную заготовку получают в виде проволоки.

3. Способ по п. 2, отличающийся тем, что исходную заготовку получают в виде проволоки с номинальным диаметром не более 3,175 мм (0,125 дюйма).

4. Способ по п. 2, отличающийся тем, что исходную заготовку получают в виде проволоки с номинальным диаметром, от 0,127 мм (0,005 дюйма) до 3 мм (0,118 дюйма).

5. Способ по п. 2, отличающийся тем, что исходную заготовку получают в виде проволоки с номинальным диаметром от 1,27 мм (0,050 дюйма) до 1,778 мм (0,070 дюйма).

6. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на растяжение не менее 160 ksi (1103 МПа) в отожженном состоянии.

7. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на растяжение не менее 165 ksi (1138 МПа) в отожженном состоянии.

8. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на растяжение не менее 168 ksi (1158 МПа) в отожженном состоянии.

9. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на двойной срез не менее 95 ksi (655 МПа) в отожженном состоянии.

10. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на двойной срез не менее 100 ksi (689 МПа) в отожженном состоянии.

11. Способ по п. 1, отличающийся тем, что исходную заготовку получают с пределом прочности на двойной срез не менее 103 ksi (710 МПа) в отожженном состоянии

12. Способ по п. 1, отличающийся тем, что он включает атомизацию проволоки из титанового сплава для изготовления порошка.

| WO 2017077137 A2, 11.05.2017 | |||

| АЛЬФА/БЕТА ТИТАНОВЫЙ СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2011 |

|

RU2616676C2 |

| Сплав на основе титана | 1975 |

|

SU555161A1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

Авторы

Даты

2023-06-02—Публикация

2018-08-31—Подача