Изобретение относится к области нефтепереработки и, в частности к процессам сольвентной деасфальтизации (СДА) нефтяных остатков, включая остатки перегонки тяжелых нефтей и природных битумов, и может быть использовано в нефтеперерабатывающей промышленности для облагораживания и/или подготовки тяжелого нефтяного сырья (ТНС) за счет удаления из его состава асфальтенов или смолисто-асфальтеновых веществ (САВ). Образующаяся в результате процесса фракция деасфальтизата (ДА) может использоваться в качестве сырья или компонента сырья каталитических процессов крекинга с целью выработки дополнительных объемов моторных топлив или выступать в качестве компонента синтетической/облагороженной нефти в случае облагораживания тяжелых нефтей и природных битумов. В свою очередь, богатая асфальтенами фракция (асфальт) в зависимости от состава и свойств может применяться в качестве компонента твердого топлива или битумного вяжущего.

Процессы СДА ТНС занимают важное место в практике нефтепереработки, так как их применение не ограничено составом и свойствами сырья, в частности высокой коксуемостью и содержанием металлов. В результате процесса достигается высокая степень деметаллизации за счет концентрирования металлов исходного сырья в отделяемой тяжелой фракции асфальта [1]. При этом потребность в получении максимальных количеств высококачественных моторных топлив и базовых масел все в большей степени влияют на перепрофилирование установок СДА с подготовки нефтяных остатков для производства низкокачественных базовых масел на подготовку ТНС для установок гидрокрекинга, а также облагораживание тяжелых нефтей и природных битумов. Топливное направление применения процесса с использованием более высокомолекулярных алканов С5+ позволяет не только увеличить выход ДА и долю ТНС, вовлекаемого в переработку, но и открывает возможность получать асфальт в твердом гранулированном состоянии и снизить затраты на регенерацию растворителя из раствора асфальта [2].

Как известно, блоки экстракции и регенерации растворителя из раствора ДА являются основными узлами промышленной установки СДА, определяющими эффективность процесса и качество продуктов, удельную производительность, энергетические затраты, а, следовательно, капитальные и эксплуатационные затраты при реализации технологии.

На сегодняшний день новые проектируемые установки, а также многие существующие реконструированные установки используют энергосберегающие системы регенерации растворителя, разработанные еще в 50-х годах прошлого века и позволяющие долбиться существенной экономии энергоресурсов (на 25-50%) по сравнению с обычной деасфальтизацией. Такая экономия достигается за счет того, что от 85 до 93% растворителя извлекается в виде сверхкритического флюида (СКФ) в сепараторе деасфальтизатного раствора без испарения, а регенерируемый растворитель циркулирует через теплообменники, что дает возможность возврата в процесс основной части энергии, затраченной на нагрев исходного раствора [3].

В свою очередь, для проведения процесса СДА используются две основные схемы экстракции: прямоточная экстракция по схеме «смеситель-отстойник» (одноступенчатая или последовательно многоступенчатая) и противоточная экстракция в колонне (непрерывная многоступенчатая). Ключевым отличием данных схем являются условия, при которых происходит образование и сепарация капель/частиц дисперсной фазы асфальта и которые, в конечном итоге, определяют эффективность процесса и габаритные размеры аппаратов блока экстракции. При этом важной особенностью процесса СДА является то, что механизм образования капель дисперсной фазы имеет не сколько физическую, а химическую природу. Как следствие, в отличие от традиционных процессов экстракции на процесс формирования частиц в значительной степени влияет концентрация растворителя-осадителя. Это связано с коллоидной структурой и стабильностью нефтяных дисперсных систем (НДС). Увеличение концентрации алкана в смеси приводит к снижению параметра растворимости дисперсионной среды, увеличению энергии дисперсионного межмолекулярного взаимодействия и сил притяжения между частицами асфальтенов [4]. Как следствие, повышается эффективность и ускоряются процессы агрегации молекул, коагуляции и флокуляции нерастворимых частиц. Это способствует также увеличению размеров образующихся флокул асфальтенов и размеров частиц дисперсной фазы асфальта на основе данных флокул [5].

При организации процесса СДА по схеме противоточной экстракции ТНС подается в верхнюю часть экстракционной колонны. Противотоком, под массообменные контактные устройства, поступает циркулирующий в системе растворитель. Расстояние между подачей ТНС и подачей растворителя называется контактной зоной экстракционной колонны, в которой происходит массообменный процесс. Важным фактором на данной стадии является диспергирование тяжелой фазы сырья в сплошной фазе растворителя для обеспечения эффективного контакта фаз и интенсификации массообмена. Образование и сепарация нерастворимых частиц асфальта в данном случае происходит непосредственно в колонном аппарате. Скорости движения в гравитационных противоточных колоннах ограничены, прежде всего, из-за эффектов захвата и уноса мелких капель дисперсной фазы потоком сплошной фазы. При реализации данной схемы также часто используется предварительное смешение сырья с небольшим объемом растворителя, ограниченным областью существования гомогенного раствора и соотношениями растворитель/сырье (Р/С), как правило, не превышающими 2/1 по объему. Это позволяет в значительной мере улучшить распределение фаз по сечению колонны и интенсифицировать процессы тепло-массообмена в экстракторе за счет снижения вязкости ТНС, предварительно насыщенного растворителем.

Схема противоточной экстракции используется в процессах СДА, разработанных компаниями UOP и Foster Wheeler (патенты США № 4,747,936 и № 2019/233746 A1), а также французским институтом нефти IFP (процесс Solvahl) (патент РФ 2,737,894 C2).

Согласно изобретению компании UOP, приведенном в патенте США 2019/233746 A1, процесс СДА ТНС предлагается проводить в противоточной экстракционной колонне. В качестве растворителя предполагается использовать пропан, бутан, или другой легкий углеводород способный растворять алифатические углеводороды, содержащиеся в исходном сырье. Режим процесса экстракции определяется субкритическими условиями для растворителя. Обычно процесс проводится при температурах от 70 до 204°С и давлении от 3,8 до 5,5 МПа. Изобретение по патенту США 4,747,936 предполагает организацию двухстадийной экстракции, а именно экстракцию растворителем тяжелого углеводородного сырья в противоточной колонне с отделением легкой фазы и фазы асфальта, и дальнейшей экстракции легкой фазы с разделением на ДА и смолы. Фаза смол может являться как продуктом установки, так и быть рецикловым потоком в процессе.

Патент РФ 2,737,894 C2 французского института нефти IFP раскрывает способ деасфальтизации ТНС, который включает стадию обработки асфальта и выпуска его в твердой форме. Способ включает стадию обработки фракции асфальта, полученной на стадии СДА, в виде последовательных или одновременных этапов: этап 1, на котором фракцию асфальта нагревают до температуры в интервале от 120 до 340°С и выше температуры размягчения асфальта; этап 2, на котором асфальт, отделенный от растворителя, смеси растворителей, охлаждают до температуры ниже температуры размягчения асфальта. Изобретение предлагает, в частности, объединить отпарку асфальта и его отверждение в динамической системе, которая размешивает и дробит асфальт во время его охлаждения с помощью шнековой или ротационной системы, чтобы освободиться от ограничений, связанных с крайне высокой вязкостью продукта и избежать явлений загрязнения оборудования. Согласно изобретению предпочтительна организация процесса в экстракционной колонне, оснащенной специализированными устройствами контакта «жидкость-жидкость». Проведение СДА по технологии IFP возможно с использованием неполярных, полярных растворителей, а также различных смесей на их основе.

В патентах США № 9,976,093 B2 и №2013/0098735 A1 компанией MEG Energy Corp. предложено оригинальное аппаратурное оформление для реализации противоточной экстракции с возможностью получения сухих твердых частиц асфальта в качестве продукта. Способ СДА заключается в предварительном смешении растворителя и ТНС в статическом смесителе в соотношении Р/С ~ 1,5/1 и проведении деасфальтизации в противоточной экстракционной колонне. Предлагаемая конструкция колонны имеет 3 (три) отдельные секции, обеспечивающие получение твердых частиц асфальта без необходимости использования внутренних массообменных устройств. Основное разделение фаз происходит в первой зоне и поток твердого асфальта поступает в среднюю секцию, где смешивается со свежим растворителем. Дополнительное удаление соосажденных смол из твердого асфальта происходит в нижней секция за счет противоточного восходящего потока растворителя. Общее массовое соотношение Р/С составляет от 2,5/1 до 4/1, при этом распределение растворителя между секциями (зонами) может изменяться в широких пределах. В качестве растворителей предполагается использовать алифатические углеводороды С4-С9. По утверждению авторов, основным преимуществом размещения смесителя перед экстрактором является то, что в данном случае отсутствует необходимость наличия статических или подвижных смесительных устройств внутри экстрактора.

Главным преимуществом противоточной экстракции является возможность обеспечения более одной теоретической ступени экстракции в одном аппарате. Однако, несмотря на достаточно широкое распространение, непрерывная противоточная экстракция требует значительных капитальных вложений, так как габариты противоточной колонны значительно превосходят габариты сепаратора-отстойника. С одной стороны, это связано с большим расходом противоточного потока сплошной фазы растворителя и ограничением ее линейной скорости в колонне, что значительно увеличивает диаметр аппарата. С другой стороны, относительно низкие линейные скорости существенно снижают поверхностный коэффициент массоотдачи и скорость массопереноса относительно процесса в смесителе, что увеличивает высоту, необходимую для реализации одной ступени экстракции в насадочном аппарате (ВЭТС), и, как следствие, общую высоту противоточной колонны.

В свою очередь, прямоточная экстракция, реализуемая в рамках схемы «смеситель-отстойник», позволяет значительно сэкономить на капиталовложениях в основной колонный аппарат, выполняющий функцию сепаратора фаз, так как процесс массообмена и формирования капель дисперсной фазы асфальта происходит с высокой интенсивностью в компактном статическом смесителе сырья и растворителя (образующиеся фазы могут приближаться к равновесию за доли секунды пребывания потока в смесителе). При этом минимальный диаметр сепаратора будет определяться размером частиц асфальта, формирующихся в смесителе, а линейные скорости сплошной фазы могут значительно превышать таковые в противоточных колоннах. Особенностью данной схемы экстракции является необходимость оптимизации параметров, влияющих на процессы образования и роста частиц асфальта, а также препятствующих разделению фаз и образованию отложений в смесителе и подводящем к сепаратору трубопроводе. Прямоточная экстракция обеспечивает одну теоретическую ступень разделения, что сказывается на выходе получаемого ДА и влияет на свойства получаемого асфальта. При необходимости повышения степени извлечения компонентов ДА и концентрирования асфальтенов в асфальте необходимо использовать батарею из смесителей и сепараторов, организующих последовательно расположенные зоны смешения и разделения фаз, что увеличивает затраты на реализацию процесса.

Так, в патенте США № 4,572,781 предложен двухступенчатый процесс СДА, проводимый по схеме «смеситель-отстойник» и позволяющий выводить асфальт с высокой температурой размягчения в виде твердых частиц. Предложенный способ СДА заключается в предварительном смешении нефтяного сырья и растворителя в объемном соотношении от 2/1 до 12/1 в статическом смесителе при температурах от 30 до 150°С и последовательном разделении полученной смеси в двух центробежных сепараторах. Суспензия асфальтенов, полученная после отделения ДА в первом сепараторе вводится на вторую ступень разделения. Достижение образования мелких порошкообразных частиц асфальтенов происходит за счет добавления дополнительного количества растворителя для промывки и удаления соосажденных смол из состава асфальта (остаточное содержание смол составляет не более 15% мас). На стадии как предварительного смешения ТНС и растворителя, так и добавления растворителя для промывки асфальта предпочтительно использовать объемное соотношение Р/С от 2/1 до 6/1. В качестве растворителей предполагается использовать алифатические углеводороды С5-С12, такие как, пентан, гексан, гептан или смесь углеводородов с температурой кипения от 80 до 160°С. Основным недостатком в случае реализации СДА данным способом является невысокая селективность разделения фаз и эффективность деасфальтизации исходного ТНС, приводящая к снижению качества получаемого ДА, остаточное содержание асфальтенов в составе которого может достигать 1% мас.

Учитывая вышеуказанные недостатки, наиболее гибкой и оптимальной схемой для реализации процесса СДА является комбинированная (сочетание прямоточной и противоточной экстракции) схема «смеситель-отстойник». В случае организации комбинированной схемы из прямоточной и последующей противоточной экстракции по отношению к сформированной дисперсной фазе асфальта из смесителя достигается не только возможность уменьшения габаритов основного колонного аппарата, но и регулирование эффективности экстракции. В рамках данной схемы на стадии прямоточной экстракции происходит формирование дисперсной фазы асфальта и экстракция основных количеств компонентов ДА, в то время как стадия противоточной экстракции позволяет дополнительно регулировать выход и качество конечных продуктов. При этом ключевым фактором в данном случае становится распределение растворителя между ступенями, так как именно соотношение Р/С на стадии прямоточной экстракции является основным параметром, влияющим на процесс образования и роста частиц асфальтенов.

Среди известных технологий СДА с использованием вышеупомянутой схемы экстракции может быть реализован процесс ROSE (Residuum Oil Supercritical Extraction) компании KBR. Технология процесса ROSE благодаря конструктивным параметрам оборудования и использованию высокоэффективных внутренних устройств позволяет уменьшить размеры сепараторов и снизить капитальные затраты при этом добившись выделения максимальных количеств ДА высокого качества из ТНС. Согласно данным компании, реконструкция традиционных установок СДА в процесс ROSE позволяет в некоторых случаях в два раза увеличить производительность, снизить энергозатраты более чем на 30% и увеличить выход ДА на 2–5% при одновременном уменьшении на порядок переноса асфальтенов в ДА [6]. По информации, приведенной в патентах РФ 2,403,275 C2 и США 2006/0283776 A1 на данную технологию, блок экстракции может быть организован по прямоточной или комбинированной схеме «смеситель-отстойник» с возможностью подачи дополнительных количеств растворителя в нижнюю часть колонны-сепаратора асфальта. Согласно патентам, распределение растворителя по ступеням экстракции возможно изменять, однако конкретных данных по соотношениям Р/С на каждой из стадий экстракции компания не приводит. К недостаткам процесса ROSE можно отнести невозможность получения асфальта в твердом гранулированном состоянии, а также двухконтурную систему регенерации растворителя из растворов продуктов, увеличивающую капитальные затраты на конденсационное оборудование и операционные затраты на водяной пар и электроэнергию. Также при двухконтурной системе регенерации большое количество растворителя находится в контакте с водяном паром в колоннах отпарки растворителя, что приводит к увеличению баластовой воды в циркулирующем растворителе.

Наиболее близким к данному изобретению (прототипом) является патент США № 2007/0007168, в котором предлагается метод глубокого разделения ТНС и система для гранулирования асфальта, выводимого со стадии экстракции. Ключевой особенностью данного метода является возможность гранулирования асфальта простым сбросом давления за счет эффектов дросселирования, резкого испарения растворителя и понижения температуры до значений, не превышающих температуру размягчения асфальта. В отличие от традиционных подходов, требующих использования печного оборудования высокого давления для нагрева раствора асфальта, в данном случае регенерация растворителя из фазы асфальта осуществляется при низких температурах в сепараторе твердое-пар, работающем при атмосферном давлении. При этом размер частиц получаемых гранул асфальта может регулироваться изменением условий сепарации и количеств диспергирующего растворителя, дополнительно добавляемого к потоку асфальта после экстракции. Для проведения экстракции используется комбинированная схема «смеситель-отстойник», а в качестве растворителей наиболее предпочтительным является использование смеси насыщенных углеводородов с 5-6 атомами углерода со следующим распределением растворителя по ступеням экстракции: объемное соотношение Р/С на прямоточную экстракцию – 6-10/1; объемное соотношение Р/С на противоточную экстракцию – 1-2,5/1. Также часть растворителя направляется в качестве диспергирующего агента в фазу асфальта на выходе из колонны экстракции. При этом объем диспергирующего растворителя определяется исходя из температуры размягчения продуктового асфальта. Таким образом, в результате дросселирования температура должна быть ниже температуры размягчения на 50°С. Массовое отношение количества диспергирующего растворителя к фазе асфальта находится в диапазоне 0,01–0,5/1. Условия процесса экстракции, согласно изобретению, находятся в диапазонах 160-190°С для температур и 40–70 бар изб. для давления, что соответствуют субкритическим условиям для приведенного растворителя.

Основным недостатком предложенного изобретения является относительно невысокая селективность разделения и эффективность деасфальтизации, что ухудшает качество образующегося ДА, несмотря на использование высоких общих соотношений Р/С (от 7 до 13 об.). Так, остаточное содержание С7-асфальтенов в ДА может достигать 0,5% мас., что ограничивает степень деметаллизации исходного ТНС на уровне, не превышающем 80% мас., в независимости от условий проведения процесса. Также необходимо отметить невозможность вывода асфальта в жидком агрегатном состоянии и двухконтурную систему регенерации растворителя из раствора ДА, как и в случае процесса ROSE.

Техническим результатом настоящего изобретения является достижение высокой эффективности удаления С7-асфальтенов и улучшение качества ДА с возможностью регулировать выход, свойства и агрегатное состояние асфальта в зависимости от направления его дальнейшего использования при одновременном снижении капитальных и энергозатрат на регенерацию растворителя из состава раствора продуктов и повышении энергоэффективности процесса в целом.

Указанный технический результат достигается за счет следующей совокупности признаков изобретения.

Процесс СДА нефтяных остатков с использованием изопентана в качестве растворителя проводится по гибкой схеме «смеситель-отстойник» с двумя статическими смесителями, которая, в зависимости от режима проведения экстракции, позволяет в рамках одного технологического оборудования получать асфальт в различных агрегатных состояниях со свойствами, необходимыми для его дальнейшего применения.

В качестве растворителя используется изопентан, который обладает высокой растворяющей способностью, обеспечивающей достижение высоких выходов ДА, степеней концентрирования С7-асфальтенов, а также температуры размягчения асфальта, необходимых для получения последнего в твердом гранулированном состоянии. Помимо этого, изопентан обладает более высокой селективностью по отношению к масляным фракциям ТНС и меньшими значениями критических параметров (температуры и давления) по сравнению с н-пентаном и более высокомолекулярными алканами С6+, что позволяет улучшить качество ДА и понизить температуру проведения процесса на стадиях экстракции и сверхкритической регенерации растворителя.

Повышение селективности разделения, эффективности деасфальтизации и улучшение качества ДА в предложенном изобретении достигается за счет использования предварительного смесителя сырья и растворителя. Добавление данного смесителя позволяет снизить вязкость сырьевого потока и ускорить процессы агрегации С7-асфальтенов и роста частиц в экстракционном смесителе, что способствует увеличению среднего размера капель дисперсной фазы и снижению доли более мелких частиц, не осаждающихся в колонне-сепараторе заданного диаметра. Как следствие, данное решение позволяет существенно уменьшить унос частиц асфальта потоком сплошной фазы из колонны-сепаратора асфальта и остаточное содержание С7-асфальтенов в ДА, тем самым улучшая качество последнего.

Давление экстракции должно поддерживаться на уровне выше критического давления изопентана. Наиболее оптимальным для проведения процесса является область давлений от 40 до 50 бар. Процесс СДА проводится при общем объемном соотношении Р/С в диапазоне от 6/1 до 8/1. Согласно предложенной схеме изобретения, наиболее предпочтительным с точки зрения распределения растворителя между стадиями экстракции является проведение процесса при общем объемном соотношении Р/С равном 8/1. Необходимо отметить, что снижение объемного соотношения Р/С ниже 6/1, при незначительном изменении выхода ДА, в значительной степени снижает селективность разделения, увеличивая остаточное содержание С7-асфальтенов, концентрацию металлов и коксуемость ДА. Вместе с тем проведение процесса при объемных соотношениях Р/С выше 8/1 является нецелесообразным, так как при незначительном изменении выхода и состава продуктов, повлечет за собой существенное увеличение капитальных и операционных затрат на реализацию процесса.

Основным параметром, позволяющим регулировать растворяющую способность изопентана, а, следовательно, выход, состав и свойства продуктов разделения, является температура экстракции. При этом температура экстракции должна обеспечивать нахождение растворителя в суб- или сверхкритическом фазовом состоянии для увеличения скорости массообменного процесса и роста частиц С7-асфальтенов, а также снижения среднего время пребывания в колонне-сепараторе, необходимого для разделения фаз. Температура процесса должна быть не ниже 170°С, что обеспечивает нахождение изопентана в субкритическом состоянии, и не выше 190°С, что обеспечивает нахождение изопентана в сверхкритическом состоянии. Увеличение температуры выше 190°С требует увеличения давления, необходимого для поддержания приемлемой плотности и растворяющей способности сверхкритического растворителя, а также усложняет поддержание стабильного режима работы аппаратов вследствие увеличения зависимости растворимости компонентов от давления процесса в данной области температур.

Экстракция при температуре 170°С обеспечивает топливное направление использования асфальта, который получают в виде сухих твердых гранул с размером 0,1–2 мм. В общем случае, при данных условиях, степень деметаллизации сырья превышает 60% мас., асфальт образуется с выходом не выше 30% мас., а содержание С7-асфальтенов в составе асфальта превышает 50% мас. При этом, в зависимости от состава исходного нефтяного остатка, температура размягчения асфальта будет находиться в диапазоне от 150 до 210°С. В свою очередь, экстракция при температуре 190°С обеспечивает битумное направление использование асфальта, который получают в жидком виде и используют в качестве компонента или сырья для производства нефтяных дорожных или строительных битумов. В общем случае, при данных условиях степень деметаллизации сырья составляет не менее 80% мас., асфальт образуется с выходом не выше 50% мас. а содержание С7-асфальтенов в составе асфальта не превышает 40% мас., что обеспечивает температуру размягчения асфальта не выше 130°С.

Блок экстракции установки для реализации предлагаемого способа состоит из двух статических смесителей и колонны-сепаратора асфальта, в которой происходит разделение образующихся фаз. В данном случае исходное ТНС смешивается с изопентаном в первом (предварительном) статическом смесителе при объемных соотношениях Р/С не более 2/1, обеспечивающем нахождение смеси в области гомогенного раствора. Наиболее предпочтительной является область соотношений Р/С от 1/1 до 2/1. За счет предварительного разбавления и снижения вязкости сырья перед вторым (экстракционным) смесителем происходит существенное повышение селективности разделения фаз и качества ДА при сохранении высокой степени извлечения компонентов ДА и эффективности экстракции. Расположение предварительного смесителя, конструкция ввода потоков и тип внутренних устройств должны обеспечивать равномерное распределение потоков по сечению трубы и их эффективное перемешивание при минимально возможных габаритах и перепаде давления на аппарате.

Проведение стадии прямоточной экстракции осуществляется во втором (экстракционном) статическом смесителе при смешении раствора сырья и растворителя из первого статического смесителя со свежим растворителем. Объемное соотношение расхода свежего растворителя к расходу исходного сырья в экстракционном смесителе должно поддерживаться на уровне не менее 4/1. Данное соотношение обеспечивает перенос основной массообменной нагрузки процесса на стадию прямоточной экстракции с образованием на выходе из экстракционного смесителя двухфазной системы, состоящей из фаз экстракта (раствор ДА) и рафината (раствор асфальта) прямоточной стадии. Помимо этого, при объемных соотношениях Р/С прямоточной стадии менее 4/1 происходит резкое уменьшение скорости роста частиц дисперсной фазы асфальта, что в результате может приводить к значительному увеличению содержания С7-асфальтенов в ДА, включая невозможность разделения фаз в колонне-сепараторе заданного диаметра.

Время пребывания смеси в экстракционном смесителе является важным параметром, так как, с одной стороны, влияет на приближение контактирующих фаз к термодинамическому равновесию и рост частиц дисперсной фазы, а, с другой стороны, должно минимизировать вероятность разделения фаз и образование отложений в смесителе. При линейных скоростях до 1 м/с наиболее оптимальным является проведение процесса при средних временах пребывания общего потока в экстракционном смесителе от 0,4 до 1 секунды. При времени пребывания объединенного потока в экстракционном смесителе менее 0,4 секунд может наблюдаться значительное снижение эффективности экстракции и выхода ДА, а также рост содержания С7-асфальтенов в ДА.

Для разделения фаз используется колонна-сепаратор асфальта, которая представляет собой вертикальный аппарат колонного типа с верхней коалесцирующей и нижней массообменной зонами, разделенными узлом ввода эмульсии, образующейся на стадии прямоточной экстракции. При подаче смеси в колонну-сепаратор происходит разделение фаз и осаждение частиц дисперсной фазы раствора асфальта прямоточной стадии. В общем случае, при реализации субкритической экстракции концентрация С7-асфальтенов в асфальте после стадии прямоточной экстракции составляет порядка 25-35% мас. Для возможности гранулирования асфальта наиболее предпочтительным является концентрирование С7-асфальтенов в асфальте до уровня не ниже 50% мас., что позволяет получить асфальт с температурой размягчения не менее 150°С. Для концентрирования С7-асфальтенов, а также извлечения дополнительного количества компонентов ДА из фазы асфальта, противотоком в нижнюю массообменную зону колонны-сепаратора может подаваться свежий растворитель, что обеспечивает реализацию комбинированной схемы «смеситель-отстойник». В верхней коалесцирующей зоне колонны-сепаратора происходит коалесценция, улавливание и осаждение мелких частиц асфальта, уносимых потоком раствора ДА. Объемное соотношение расходов растворителя, подаваемого на стадию противоточной экстракции, к расходу исходного сырья должно составлять не более 2/1, что в среднем соответствует объемным соотношениям растворителя к фазе асфальта, образующейся на стадии прямоточной экстракции, не более 6/1. Данная схема имеет большую гибкость, так как позволяет регулировать количество ступеней экстракции, степень извлечения компонентов ДА и свойств получаемого асфальта. Путем изменения распределения и объемов подаваемого растворителя между стадиями прямоточной экстракции в смесителе и противоточной экстракции в колонне-сепараторе возможно реализовать от 1 до 3 теоретических ступеней экстракции. Увеличение теоретических ступеней контакта больше 3 в процессе СДА является нецелесообразным и будет приводить к увеличению высоты и стоимости колонны-сепаратора асфальта. В качестве насадки массообменной зоны аппарата предпочтительно использовать регулярную насадку, обладающую низкой удельной поверхностью, высокой порозностью и конструкцией, не препятствующей осаждению частиц асфальта с высокой адгезией к поверхности.

Гранулирование асфальта в режиме субкритической экстракции осуществляется за счет дросселирования до атмосферного давления потока раствора асфальта, выводимого из низа колонны-сепаратора. При резком испарении растворителя происходит понижение температуры потока до значений меньших, чем температура размягчения асфальта, и больших, чем температура кипения растворителя. Это приводит к диспергированию фазы асфальта с образованием твердых частиц за счет резкого изменения объема растворителя в результате фазового перехода жидкость-пар. Для облегчения гранулирования асфальта и регулирования температуры последующей сепарации твердых частиц от паров растворителя в линию вывода раствора асфальта из колонны-сепаратора могут подаваться дополнительные объемы свежего растворителя в количестве не более 15% мас. от расхода исходного сырья. При этом добавление свежего растворителя в поток асфальта в количестве от 1,5 до 2,5% мас. от расхода исходного сырья, как правило, является достаточным для обеспечения эффективного диспергирования и образования частиц с нужной степенью дисперсности.

Другим важным аспектом изобретения является система регенерации растворителя из растворов продуктов. Для регенерации растворителя из растворов продуктов организуется четыре контура давления. Контур высокого (40-50 бар), среднего (10-15 бар), низкого (2-5 бар) и атмосферного давлений.

Для регенерации растворителя из раствора ДА используются контуры высокого, среднего и низкого давлений. Согласно предлагаемой схеме, регенерация основных количеств растворителя из раствора ДА, выходящего из колонны-сепаратора, происходит в гравитационном сверхкритическом сепараторе контура высокого давления за счет нагрева потока раствора ДА до температур, обеспечивающих достаточное для эффективного разделения фаз снижение плотности сверхкритического растворителя. Наиболее предпочтительным является проведение сверхкритической регенерации изопентана из раствора ДА в вертикальном сепараторе при температуре не ниже 230°С и среднем времени пребывания общего потока в аппарате не менее 4 минут. При данных параметрах достигается степень регенерации растворителя более 85% мас. при концентрации нефтяных примесей в регенерированном потоке не более 0,3% мас. Верхняя фаза из сверхкритического сепаратора, представляющая собой регенерированный растворитель, направляется на рекуперацию тепла и возвращается обратно в процесс, а нижняя фаза поступает в сепаратор регенерации растворителя среднего давления. В гравитационном сепараторе ДА среднего давления происходит регенерация не менее 8% мас. растворителя за счет дросселирования потока с 40–50 до 10–15 бар и испарения растворителя. Верхняя фаза сепаратора регенерации растворителя из раствора ДА среднего давления, представляющая собой пары растворителя, направляется на конденсацию и возвращается обратно в процесс, а нижняя фаза направляется в отпарную колонну ДА низкого давления. В отпарной колонне ДА низкого давления происходит отпарка остаточных количеств растворителя (не более 2% мас.) за счет дросселирования потока с 10–15 до 2–5 бар и контактирования с перегретым водяным паром. Верхняя фаза отпарной колонны ДА низкого давления, представляющая собой пары растворителя и воды, направляется на конденсацию и разделение фаз в емкость растворителя низкого давления, откуда растворитель возвращается обратно в процесс.

Для регенерации растворителя из раствора жидкого асфальта, при работе установки в режиме сверхкритической экстракции, используются контуры среднего и низкого давлений. Регенерация основных количеств растворителя (не менее 95% мас.) из раствора асфальта, выходящего из колонны-сепаратора, происходит в гравитационном сепараторе регенерации растворителя из раствора асфальта среднего давления за счет дросселирования с 40–50 до 10–15 бар и нагрева потока до 260-280°С. Верхняя фаза сепаратора регенерации растворителя из раствора асфальта среднего давления, представляющая собой пары растворителя, смешивается с парами растворителя среднего давления, регенерированными из раствора ДА, и направляется на конденсацию и обратно в процесс, а нижняя фаза направляется в отпарную колонну асфальта низкого давления. В отпарной колонне асфальта низкого давления происходит отпарка остаточных количеств растворителя (не более 5% мас.) за счет дросселирования потока с 10–15 до 2–5 бар и контактирования с перегретым водяным паром. Верхняя фаза отпарной колонны асфальта низкого давления, представляющая собой пары растворителя и воды, смешивается с парами растворителя низкого давления, регенерированными из раствора ДА, и направляется на конденсацию и разделение фаз в емкость растворителя низкого давления, откуда растворитель подается обратно в процесс.

Для регенерации растворителя из раствора твёрдого асфальта, при работе установки в режиме субкритической экстракции, используется контур атмосферного давления. Регенерация основных количеств растворителя (не менее 99,5% мас.) из раствора асфальта, выходящего из колонны-сепаратора, происходит в сепараторе твердое-пар при давлении близком к атмосферному за счет дросселирования и испарения растворителя в составе потока. Пары растворителя из сепаратора твердое-пар конденсируются и направляются обратно в процесс. При этом, для исключения налипания асфальта на стенки аппарата и трубопроводы, температура в сепараторе должна поддерживаться на уровне, не превышающем температуру размягчения асфальта.

Регенерация части растворителя в контуре среднего давления позволяет снизить эксплуатационные и капитальные затраты блока регенерации растворителя, по сравнению со схемой регенерации, содержащей только контуры высокого и низкого давления, на 5–15% и 20–25%, соответственно. При этом уменьшается количество необходимого перегретого водяного пара, подаваемого в отпарные колонны ДА и асфальта на 5–15%, и, соответственно, уменьшается количество кислых стоков установки. Также уменьшается энергопотребление насосов и аппаратов воздушного охлаждения на 7–15% и 20–30%, соответственно.

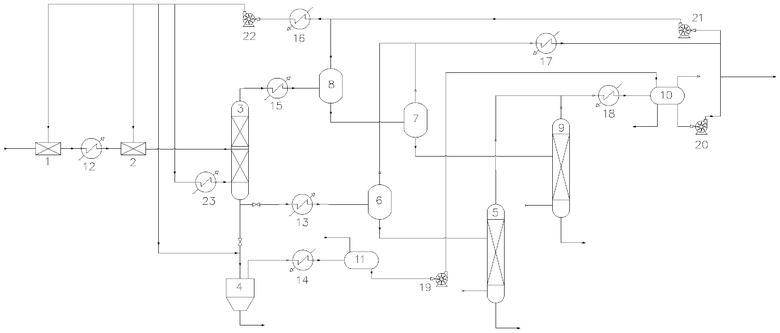

Настоящее изобретение поясняется чертежом (фиг. 1), на котором представлена принципиальная схема установки для реализации предлагаемого способа СДА нефтяных остатков.

Согласно представленной схеме, исходное сырье смешивается с изопентаном в объемном соотношении Р/С не более 2/1 (области гомогенного раствора) в предварительном статическом смесителе сырья и растворителя поз.1 и поступает на стадию прямоточной экстракции в статический экстракционный смеситель поз. 2, где смешивается со свежим растворителем в объемном соотношении Р/С более 4/1 для проведения прямоточной экстракции, с образованием фазы экстракта и рафината прямоточной стадии. Далее смесь экстракта и рафината прямоточной стадии поступает в колонный аппарат поз. 3, выполняющий роль колонны-сепаратора асфальта и состоящий из верхней коалесцирующей и нижней массообменной зон, где происходит разделение фаз. В нижнюю часть колонны-сепаратора поз. 3 противотоком подается часть свежего растворителя в объемном соотношении Р/С до 2/1 для проведения процесса противоточной экстракции и извлечения дополнительных количеств ДА из рафината прямоточной стадии. Для поддержания температуры в нижней части колонны-сепаратора поз.3 поток растворителя, подаваемый в нижнюю часть аппарата, может перегреваться в теплообменнике поз. 23. Раствор ДА из верха колонны-сепаратора поз. 3, догревается до температуры не ниже 230°С в нагревателе поз. 15 и поступает на разделение в сверхкритический сепаратор поз. 8, где из раствора ДА отделяется большая часть растворителя, смешивается с дополнительным количеством растворителя от насоса поз. 21 и, охлаждаясь до температуры экстракции в охладителе поз.16, возвращается обратно в процесс насосом поз. 22. Остаточные количества растворителя из ДА извлекаются путем испарения за счет ступенчатого дросселирования раствора ДА в аппаратах поз. 7 и 9 и отпарки растворителя в отпарной колонне поз. 9 перегретым водяным паром.

При работе в режиме субкритической экстракции с получением гранулированного асфальта, раствор асфальта из низа колонного аппарата поз. 3 смешивается (при необходимости) с дополнительным количеством растворителя и выводится в сепаратор твердое-пар поз. 4, где за счет испарения растворителя в результате дросселирования потока происходит гранулирование асфальта.

При работе в режиме сверхкритической экстракции с получением жидкого асфальта, раствор асфальта из низа колонного аппарата поз. 3 догревается в испарителе поз.13 до температуры 260-280°С и выводится в сепаратор поз. 6, где за счет дросселирования и нагрева потока происходит испарение основной части растворителя из раствора асфальта. Остаточные количества растворителя из асфальта извлекаются путем испарения за счет дросселирования потока и подачи перегретого водяного пара в отпарную колонну асфальта поз. 5. Вывод асфальта из аппарата поз. 5 осуществляется в жидком виде при температуре не ниже 260°С.

Пары растворителя среднего давления из сепараторов поз. 6,7 конденсируются в охладителе поз. 17 и направляются обратно в процесс насосом поз. 21.

Пары растворителя и воды низкого давления из отпарных колонн поз. 5,9 конденсируются в охладителе поз. 18 и направляются в трехфазный сепаратор разделения органической и водной фаз. Органическая фаза растворителя низкого давления из сепаратора поз. 10 насосом поз. 20 возвращается обратно в процесс.

Пары растворителя атмосферного давления из сепаратора твердое-пар поз. 4 конденсируются в охладителе поз. 14 и направляются в емкость растворителя поз. 11, откуда насосом поз. 19 возвращаются обратно в процесс. Потери растворителя компенсируются подачей подпиточного растворителя в емкость растворителя поз.11. Откачка отработанного растворителя или избытков осуществляется из емкости поз. 10 насосом поз. 20.

Изобретение иллюстрируется примерами, показывающими преимущества разработанной схемы «смеситель-отстойник» с двумя статическими смесителями сырья и растворителя по сравнению со схемами противоточной экстракции и «смеситель-отстойник» с одним статическим смесителем, а также выход, состав и свойства продуктов СДА различных нефтяных остатков с использованием изопентана в различном фазовом состоянии.

Экспериментальные данные были получены на пилотной установке сольвентной деасфальтизации (пилотной УСДА) непрерывного действия с максимальной производительностью 8 л/ч по исходному сырью. При проведении пилотных испытаний в качестве внутреннего устройства предварительного смесителя сырья и растворителя поз. 1 использовалась нерегулярная насадка, обеспечивающая эффективную гомогенизацию потоков. В свою очередь, в качестве контактного устройства экстракционного смесителя поз. 2 использовалась насадка по типу Sulzer SMX. В колонном аппарате поз. 3 в качестве внутренних устройств массообменной и коалесцирующей зон использовалась регулярная насадка.

Пример 1

В качестве сырья был использован вакуумный остаток карбоновой нефти с динамической вязкостью 980 мПа с (при 100°С), 998 кг/м3 (при 20°С), содержанием С7-асфальтенов 5,6% мас., концентрацией металлов (V+Ni) 306 г/т и коксуемостью по Конрадсону 16,1% мас. Процесс СДА проводился в субкритическом режиме при температуре 170°С, давлении 50 бар и общем объемном соотношении Р/С равном 8/1. Расход исходного сырья составлял 8 л/ч, а средняя линейная скорость объединенного потока в колонном аппарате поз. 3 ~ 32 м/час.

При работе по схеме противоточной экстракции, сырье смешивалось с растворителем в соотношении Р/С ~ 2/1 об. (области гомогенного раствора) в статическом смесителе сырья и растворителя поз. 1, и поступало на стадию противоточной экстракции в колонный аппарат поз. 3, выполняющий роль экстракционной колонны, в нижнюю часть которой противотоком подавалась основная часть растворителя в соотношении Р/С ~ 6/1 об. для проведения процесса противоточной экстракции.

При работе по комбинированной схеме «смеситель-отстойник» с одним статическим смесителем, сырье смешивалось с растворителем в соотношении Р/С ~ 6/1 об. в статическом экстракционном смесителе сырья и растворителя поз.2 для проведения прямоточной экстракции, с образованием фазы экстракта и рафината прямоточной стадии. Далее смесь экстракта и рафината прямоточной стадии поступала в колонный аппарат поз. 3, выполняющий роль колонны-сепаратора асфальта, где происходило разделение фаз. В нижнюю часть колонного аппарата поз.3 противотоком подавалась часть растворителя в соотношении Р/С ~ 2/1 об. для проведения противоточной экстракции и извлечения дополнительных количеств ДА из рафината стадии прямоточной экстракции.

В отличие от схемы с одним смесителем при работе по комбинированной схеме «смеситель-отстойник» с двумя статическими смесителями, сырье смешивалось с растворителем в соотношении Р/С ~ 2/1 об. (области гомогенного раствора) в статическом смесителе сырья и растворителя поз. 1, и поступало на стадию прямоточной экстракции в статический экстракционный смеситель поз. 2, где смешивалось с растворителем в соотношении Р/С ~ 4/1 об. Среднее время пребывания потока в экстракционном смесителе составляло 0,4 с.

В независимости от схемы экстракции раствор ДА из верха колонного аппарата поз. 3, догревался до температуры 230°С в нагревателе поз. 15 и поступал на разделение в сверхкритический сепаратор поз. 8. Среднее время пребывания объединенного потока в сепараторе составляло 4,3 мин, что обеспечивало степень регенерации растворителя на уровне 86% мас. с количеством примесей 0,3% мас. Остаточные количества растворителя из состава ДА извлекались путем испарения растворителя при пониженном давлении. Раствор асфальта из низа колонного аппарата поз. 3 смешивался с дополнительным объемом растворителя в количестве 2% мас. от расхода исходного сырья и выводился в сепаратор твердое-пар поз. 4, где при атмосферном давлении и температуре 100°С происходило отделение твердых частиц асфальта от паров растворителя.

Показатели эффективности процесса и характеристики полученных продуктов СДА представлены в сравнительной таблице 1.

Таблица 1

Как видно из таблицы 1, при заданном расходе сырья и условиях экстракции комбинированная схема «смеситель-отстойник» с двумя статическими смесителями по сравнению с известными схемами экстракции обеспечивает существенное повышение селективности разделения образующихся фаз при сохранении высокой эффективности экстракции. Как следствие, при сопоставимых выходах ДА это позволяет более чем в 5 раз снизить остаточное содержание С7-асфальтенов в его составе, повысив степень удаления металлов и коксового остатка из исходного сырья.

Пример 2.

В качестве сырья был использован вакуумный остаток карбоновой нефти, характеристики которого представлены в Примере 1. Процесс СДА проводился в субкритическом режиме при температуре 170°С, давлении 50 бар и общем объемном соотношении Р/С, равном 8/1. Расход исходного сырья составлял 4,5 л/ч, а средняя линейная скорость объединенного потока в колонном аппарате поз. 3 м 18,1 м/час.

Экстракция проводилась по одноступенчатой схеме «смеситель-отстойник» с двумя статическими смесителями без реализации стадии противоточной экстракции в колонном аппарате. Сырье смешивалось с растворителем в соотношении Р/С ~ 2/1 об. (области гомогенного раствора) в статическом смесителе сырья и растворителя поз. 1, и поступало на стадию прямоточной экстракции в статический экстракционный смеситель поз. 2, где смешивалось с растворителем в соотношении Р/С ~ 6/1 об. Среднее время пребывания потока в экстракционном смесителе составляло 0,54 с. Далее смесь экстракта и рафината поступала в колонный аппарат поз. 3, выполняющий роль сепаратора частиц дисперсной фазы асфальта, где происходило разделение фаз.

Регенерация растворителя из растворов продуктов проводилась по схеме и при условиях, представленных в Примере 1. Среднее время пребывания объединенного потока в сверхкритическом сепараторе поз. 8 составляло 5,8 мин, что обеспечивало степень регенерации растворителя на уровне 93% мас. с количеством примесей 0,22% мас.

Показатели эффективности процесса и характеристики полученных продуктов СДА представлены в Таблице 2.

Таблица 2

Пример 3

В качестве сырья был использован вакуумный остаток сверхвязкой нефти с динамической вязкостью 2290 мПа с (при 100°С), плотностью 1001 кг/м3 (при 20°С), содержанием С7-асфальтенов 9,6% мас., концентрацией металлов (V+Ni) 414 г/т и коксуемостью по Конрадсону 19,6% мас. Процесс СДА проводился в субкритическом режиме при температуре 170°С, давлении 50 бар и общем объемном соотношении Р/С, равном 8/1. Расход исходного сырья составлял 4 л/ч, а средняя линейная скорость объединенного потока в колонном аппарате поз. 3 ~ 16,1 м/час.

Экстракция проводилась по комбинированной схеме «смеситель-отстойник» с двумя статическими смесителями и распределением растворителя между смесителями и колонной-сепаратором асфальта в пропорциях аналогичных представленным в Примере 1. Среднее время пребывания потока в экстракционном смесителе поз. 2 составляло 0,8 с.

Регенерация растворителя из растворов продуктов проводилась по схеме и при условиях, представленных в Примере 1. Среднее время пребывания объединенного потока в сверхкритическом сепараторе поз. 8 составляло 6,6 мин, что обеспечивало степень регенерации растворителя на уровне 94% мас. с количеством примесей 0,2% мас.

В результате субкритической экстракции был получен ДА с выходом 73% мас. и содержанием С7-асфальтенов 0,07% мас. и твердый гранулированный асфальт с температурой размягчения 150°С, пригодный для последующего использования в качестве компонента твердого топлива. Показатели эффективности процесса и характеристики полученных продуктов СДА представлены в Таблице 3.

Таблица 3

Пример 4

В качестве сырья был использован вакуумный остаток сверхвязкой нефти, характеристики которого представлены в Примере 3. Процесс СДА проводился в сверхкритическом режиме при температуре 190°С, давлении 50 бар и общем объемном соотношении Р/С, равном 8/1. Расход исходного сырья составлял 4 л/ч, а средняя линейная скорость объединенного потока в колонном аппарате поз. 3 ~ 16,1 м/час.

Экстракция проводилась по комбинированной схеме «смеситель-отстойник» с двумя статическими смесителями и распределением растворителя между смесителями и колонной-сепаратором асфальта в пропорциях аналогичных представленным в Примере 1. Среднее время пребывания потока в экстракционном смесителе поз. 2 составляло 0,8 с. Образующийся раствор ДА из верха колонного аппарата поз. 3 догревался до температуры 230°С в нагревателе поз. 15 и поступал на разделение в сверхкритический сепаратор поз. 8. Среднее время пребывания объединенного потока в сепараторе составляло 7,5 мин, что обеспечивало степень регенерации растворителя на уровне 95% мас. с количеством примесей 0,15% мас. Остаточные количества растворителя из состава ДА извлекались путем испарения растворителя при пониженном давлении. В свою очередь, раствор асфальта из низа колонного аппарата поз. 3 после дросселирования потока поступал в нагреватель поз.13 и выводился в сепаратор поз. 6, где при температуре 260°С происходило отделение основной части растворителя в составе раствора асфальта. Вывод асфальта с установки осуществлялся в жидком виде.

В результате сверхкритической экстракции был получен ДА с выходом 62% мас. и содержанием С7-асфальтенов 0,05% мас. и жидкий асфальт с температурой размягчения ~100°С, пригодный для последующего использования в качестве компонента дорожного или строительного нефтяного битума. Показатели эффективности процесса и характеристики полученных продуктов СДА представлены в Таблице 4.

Таблица 4

Источники

1. Магомедов Р.Н., Попова А.З., Марютина Т.А., Кадиев Х.М., Хаджиев С.Н. Состояние и перспективы деметаллизации тяжелого нефтяного сырья // Нефтехимия. 2015. Т.55. №4. С. 267-290;

2. Магомедов, Р.Н. Сольвентная деасфальтизация тяжелого нефтяного сырья: химизм, закономерности, технологии и перспективные направления развития / Р.Н. Магомедов, А.В. Припахайло, Т.А. Марютина, А.И. Шамсуллин. – М.: Издательство «Техника», ТУМА ГРУПП, 2019. – 128 с.;

3. Iqbal R., Khan A., Eng O., Floyd R. Unlocking current refinery constraints // PTQ. 2008. Q 2. P. 1-5;

4. Z. Yang, S. Chen, H. Peng, M. Li, M. Lin, Z. Dong, J. Zhang, Y. Ji. Effect of precipitating environment on asphaltene precipitation: Precipitant, concentration, and temperature // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2016. V. 497. P. 327–335;

5. S. Campen, B. Smith, J. Wong. Deposition of Asphaltene from Destabilized Dispersions in Heptane-Toluene // Energy Fuels. 2018. V. 32 (9). P. 9159–9171;

6. Motaghi M., Shree K., Krishnamurthy S. Consider new methods for bottom of the barrel processing – Part 1 // Hydrocarbon Processing. 2010. P. 35-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ДЕАСФАЛЬТИЗАЦИИ ТЯЖЕЛОГО СЫРЬЯ | 2013 |

|

RU2649387C2 |

| СПОСОБ ЭКСТРАКЦИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2036221C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

| СПОСОБ И СИСТЕМА ПРЯМОГО КРЕКИНГА СЫРОЙ НЕФТИ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНА | 2020 |

|

RU2817817C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2136720C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

Изобретение относится к области нефтепереработки. Изобретение касается способа сольвентной деасфальтизации нефтяных остатков с использованием изопентана в качестве растворителя, в соответствии с которым процесс экстракции проводится при давлении от 40 до 50 бар в двух режимах: субкритической экстракции при температуре 170°С с получением твердого гранулированного асфальта и сверхкритической экстракции при температуре 190°С с получением жидкого асфальта по схеме «смеситель-отстойник» с двумя статическими смесителями сырья и растворителя. Способ включает стадии: предварительного смешения сырья с растворителем в области гомогенного раствора при объемном соотношении растворитель/сырье не более 2/1 в первом статическом смесителе; проведения прямоточной экстракции во втором статическом смесителе при объемном соотношении растворитель/сырье не менее 4/1 со средним временем пребывания общего потока от 0,4 до 1 с; противоточной экстракции и разделения растворов деасфальтизата (ДА) и асфальта в колонне-сепараторе, состоящем из верхней коалесцирующей и нижней массообменной зон, в нижнюю зону которого может подаваться растворитель в объемном соотношении растворитель/сырье не более 2/1; регенерации части растворителя из раствора ДА; регенерации части растворителя из раствора асфальта. Технический результат - высокая эффективность удаления С7-асфальтенов и улучшение качества ДА с возможностью регулировать выход, свойства и агрегатное состояние асфальта в зависимости от направления его дальнейшего использования при одновременном снижении капитальных и энергозатрат на регенерацию растворителя из состава раствора продуктов и повышении энергоэффективности процесса в целом. 2 з.п. ф-лы, 1 ил., 4 табл., 4 пр.

1. Способ сольвентной деасфальтизации нефтяных остатков с использованием изопентана в качестве растворителя, в соответствии с которым процесс экстракции проводится при давлении от 40 до 50 бар в двух режимах: субкритической экстракции при температуре 170°С с получением твердого гранулированного асфальта и сверхкритической экстракции при температуре 190°С с получением жидкого асфальта по схеме «смеситель-отстойник» с двумя статическими смесителями сырья и растворителя, и включающий следующие стадии: стадию предварительного смешения сырья с растворителем в области гомогенного раствора при объемном соотношении растворитель/сырье не более 2/1 в первом статическом смесителе; стадию проведения прямоточной экстракции во втором статическом смесителе при объемном соотношении растворитель/сырье не менее 4/1 со средним временем пребывания общего потока от 0,4 до 1 с; стадию противоточной экстракции и разделения растворов деасфальтизата (ДА) и асфальта в колонне-сепараторе, состоящем из верхней коалесцирующей и нижней массообменной зон, в нижнюю зону которого может подаваться растворитель в объемном соотношении растворитель/сырье не более 2/1; стадию регенерации части растворителя из раствора ДА в контуре регенерации растворителя высокого давления с регенерацией не менее 85% мас. исходного растворителя и количеством примесей до 0,3% мас. в сверхкритических условиях за счет нагрева потока раствора ДА и отделения растворителя от ДА в вертикальном сепараторе при температуре не ниже 230°С, давлении 40-50 бар и среднем времени пребывания общего потока в аппарате не менее 4 минут; стадию регенерации части растворителя из раствора ДА в контуре среднего давления за счет дросселирования потока раствора ДА из контура высокого давления с 40-50 бар до 10-15 бар и разделения двухфазной смеси в сепараторе; стадию получения ДА в контуре низкого давления за счет дросселирования потока раствора ДА из контура среднего давления с 10-15 бар до 2-5 бар и отпарки остаточного растворителя перегретым водяным паром в отпарной колонне; стадию получения твердого гранулированного асфальта в сепараторе твердое-пар в контуре атмосферного давления при работе в режиме субкритической экстракции за счет дросселирования потока раствора асфальта из колонны-сепаратора с 40-50 бар до 1 бар с возможностью подачи в линию вывода раствора асфальта дополнительного объема свежего растворителя в количестве до 15% мас. от расхода сырья для облегчения гранулирования; стадию регенерации части растворителя из раствора асфальта при проведении сверхкритической экстракции в контуре среднего давления в двухфазном сепараторе за счет нагрева раствора асфальта из колонны-сепаратора до 250°С и дросселирования потока с 40-50 бар до 10-15 бар; стадию получения жидкого асфальта в отпарной колонне в контуре низкого давления за счет дросселирования потока раствора асфальта среднего давления с 10-15 бар до 2-5 бар и подачи перегретого водяного пара для отпарки остаточных количеств растворителя; стадию подачи регенерированного растворителя обратно в процесс.

2. Способ по п. 1, в соответствии с которым полученный в режиме субкритической экстракции твердый гранулированный асфальт может применяться в качестве топлива, а жидкий асфальт, полученный в режиме сверхкритической экстракции – в качестве компонента битумных вяжущих.

3. Способ по п. 1, в соответствии с которым в режиме субкритической экстракции отделение растворителя от твердых частиц асфальта проводится в сепараторе твердое-пар, работающем при температуре не выше температуры размягчения асфальта.

| US 20070007168 A1, 11.01.2007 | |||

| WO 2002016530 A1, 28.02.2002 | |||

| US 20130098735 A1, 25.04.2013 | |||

| US 4572781 A1, 25.02.1986 | |||

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| СПОСОБ "СУХОЙ" ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2436836C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ДЕАСФАЛЬТИЗАЦИИ И СТАДИЮ КОНДИЦИОНИРОВАНИЯ АСФАЛЬТА | 2017 |

|

RU2737894C2 |

Авторы

Даты

2023-05-29—Публикация

2022-08-18—Подача