Область изобретения

Настоящее изобретение относится к области крекинга сырой нефти, в частности, к способу и системе крекинга сырой нефти и особенно к способу и системе прямого крекинга сырой нефти для получения олефинов.

Уровень техники

Низкоуглеродистые олефины в целом относятся к общему термину для ненасыщенных углеводородов с четырьмя или менее атомами углерода, включающих преимущественно этилен, пропилен, бутадиен и другие органические химические сырьевые материалы высокой экономической ценности. С развитием экономики Китая спрос на такое органическое химическое сырье растет с каждым годом. Хотя масштаб производства низкоуглеродистых олефинов также растет с каждым годом, он не может удовлетворить этот растущий спрос.

В течение длительного времени в Китае всегда использовали нафту в качестве основного сырья для получения низкоуглеродистых олефинов. Однако в последние годы в связи с массовой добычей попутного нефтяного газа на Ближнем Востоке и сланцевого газа в Соединенных Штатах эти дешевые нефтегазовые ресурсы стали широко использовать в качестве сырья для производства этилена, что привело к снижению цен на продукты, связанные с этиленом. Чтобы справиться с влиянием рыночной конкуренции, расширение источника сырья для установки крекинга этилена и снижение стоимости сырья стали эффективными средствами для традиционных предприятий по производству этилена для снижения затрат и повышения эффективности. Таким образом, использование определенных тяжелых углеводородов, особенно непереработанной сырой нефти, в качестве сырья крекинг-печи для производства низкоуглеродистых олефинов способствует снижению стоимости сырья и энергопотребления для установки производства олефинов, а также быстрой адаптации к изменениям на рынке в поставках и потребностях сырья для крекинга.

Чтобы полностью использовать ресурсы сырой нефти и улучшить выход низкоуглеродистых олефинов, обычно используют крекинг-печь для крекинга различного углеводородного исходного сырья в олефины путем парового крекинга. Широко используемая крекинг-печь включает конвекционную секцию и радиационную секцию. Сырую нефть, как правило, делят на четыре компонента из насыщенных углеводородов, ароматических углеводородов, коллоидов и асфальтенов, где насыщенные углеводороды и асфальтены представляют собой наиболее стабильные и наиболее нестабильные компоненты в сырой нефти, соответственно. Сырая нефть содержит высокомолекулярные нелетучие компоненты, имеющие температуру кипения, превышающую 590°C. Когда такие нелетучие компоненты подогревают в конвекционной секции традиционной крекинг-печи, небольшая их часть не газифицируется, и негазифицированные нелетучие компоненты уносятся в радиационную секцию вместе с потоком смешанного газа, что, по-видимому, вызывает образование коксовых наслоений в радиационной секции или даже блокировку радиационной секции, тем самым влияя на выход продуктов крекинга.

В документе CN101583697A раскрыт способ крекинга синтетического нефтесодержащего сырья, включающий: 1) гидроочистку аликвоты с широким интервалом кипения, содержащей a) обычно жидкую углеводородную часть, кипящую в интервале от 50 до 800°F (10-427°С), по существу свободную от остатков, и b) подвергнутую термическому крекингу углеводородную жидкость, кипящую в интервале от 600 до 1050°F (316-566°С), с получением синтетической сырой нефти, кипящей в интервале от 73 до 1070°F (23-577°С), содержащей больше 25% масс. ароматических углеводородов, больше 25% масс. нафтенов, меньше 0,3% масс. S, меньше 0,02% масс. асфальтенов и по существу не содержащей других остатков кроме асфальтенов; 2) добавление к синтетической сырой нефти обычно жидкого углеводородного компонента, кипящего в интервале от 100 до 1050°F (38-566°С); и 3) крекинг смеси, полученной на стадии 2), в крекинг-печи, имеющей выходное отверстие радиантного змеевика, с получением крекированного выходящего потока, причем крекинг проводят в условиях, достаточных для достижения температуры на выходном отверстии радиантного змеевика, которая выше оптимальной температуры на выходном отверстии радиантного змеевика для крекинга синтетической сырой нефти отдельно.

В указанном способе существующее исходное сырье для производства этилена смешивают с сырой нефтью, чтобы разбавить сырую нефть, улучшить характеристики крекинга сырой нефти и увеличить конверсию олефинов. Однако этот способ ограничен источником существующего исходного сырья для производства этилена и не может эффективно использовать большое количество сырой нефти для производства низкоуглеродистых олефинов.

В документе CN1957068A раскрыт паровой крекинг углеводородного исходного сырья, содержащего соли и/или твердые частицы, и этот способ включает: a) добавление необессоленного исходного сырья, содержащего соли и возможные твердые частицы в конвекционную секцию пиролизной печи; b) нагревание указанного углеводородного сырья; c) подачу углеводородного сырья в емкость мгновенного испарения/разделения, расположенную выше по потоку от точки конца перегонки; d) разделение углеводородного сырья на паровую фазу, по существу обедненную нелетучими компонентами и солями, и жидкую фазу, обогащенную нелетучими компонентами и солями, при этом жидкая фаза содержит 5% жидкой фазы во всех точках в конвекционной секции выше по потоку от емкости мгновенного испарения/разделения, чтобы поддерживать соли и любые твердые частицы во взвешенном состоянии; e) удаление 50-95% углеводородного исходного сырья стадии а) в паровой фазе из емкости мгновенного испарения/разделения и крекинг паровой фазы с получением выходящего потока, содержащего олефины; и f) удаление, по меньшей мере, 5% углеводородного исходного сырья в жидкой фазе из емкости мгновенного испарения/разделения вместе с солью и любыми твердыми частицами во взвешенном состоянии. В документе US3617493 также раскрыт способ крекинга сырой нефти паром, который подобен вышеописанному способу.

Документ CN1041967A раскрывает способ термического крекинга низкокачественного сырья, содержащего тяжелые фракции, в крекинг-печи, где указанное низкокачественное сырье выводят из подогревателя крекинг-печи для отделения и удаления тяжелых фракций из указанного низкокачественного исходного сырья методом испарения, после чего возвращают в указанный подогреватель перед тем, как подвергнуть указанное сырье термическому крекингу.

Во всех описанных выше способах крекинга исходного сырья используют бак мгновенного испарения для обработки сырой нефти, проходящей через конвекционную секцию крекинг-печи, для достижения испарения, а газовую фазу пропускают в радиационную секцию для крекинга. Однако после мгновенного испарения исходного сырья, по меньшей мере, 5% углеводородного исходного сырья все еще остается в жидкости, что влияет на выход низкоуглеродистых олефинов. Более того, отделенную жидкую фазу непосредственно используют в качестве тяжелого жидкого топлива, что влечет за собой потери сырья.

Таким образом, все еще существует потребность в улучшенных способе и системе крекинга сырой нефти, которые могут снижать коксование во время крекинга и повышать выход низкоуглеродистых олефинов.

Сущность изобретения

Чтобы преодолеть проблемы недостаточного испарения сырой нефти, легкого коксования во время крекинга и низкого выхода низкоуглеродистых олефинов предшествующего уровня техники, настоящее изобретение предлагает способ и систему крекинга сырой нефти, и, более конкретно, относится к способу и системе прямого крекинга сырой нефти для получения олефинов, которые могут улучшить коэффициент использования и эффективность крекинга сырого нефтяного исходного сырья, продлить рабочий цикл, снизить коксование во время крекинга и одновременно повысить выход низкоуглеродистых олефинов в продукте.

В одном аспекте настоящее изобретение предлагает способ крекинга сырой нефти, включающий следующие стадии:

Стадия 1. Подача сырой нефти в конвекционную секцию крекинг-печи для подогрева, а затем проведение испарения с получением первой газовой фазы и первой жидкой фазы;

Стадия 2. Проведение экстракции под высоким давлением первой жидкой фазы с получением неасфальтовой нефти и асфальта;

Стадия 3. Смешение первой газовой фазы и неасфальтовой нефти с водяным паром соответствующим образом или смешение первой газовой фазы с неасфальтовой нефтью перед смешением с водяным паром, затем подача их в конвекционную секцию крекинг-печи для нагревания до температуры перехода, после чего следует подача их в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и разделение продукта крекинга с получением низкоуглеродистых олефинов.

Более конкретно, настоящее изобретение предлагает способ крекинга сырой нефти, включающий следующие стадии:

Стадия 1. Подача сырой нефти в первую группу труб конвекционной секции крекинг-печи для подогрева, а затем проведение испарения с получением первой газовой фазы и первой жидкой фазы;

Стадия 2. Проведение экстракции под высоким давлением первой жидкой фазы с получением неасфальтовой нефти и асфальта;

Стадия 3. Смешение первой газовой фазы и неасфальтовой нефти с водяным паром соответствующим образом или смешение первой газовой фазы с неасфальтовой нефтью перед смешением с водяным паром, затем подача их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача их в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и разделение продукта крекинга с получением низкоуглеродистых олефинов.

В настоящем изобретении первую газовую фазу, полученную после испарения сырой нефти, пропускают в крекинг-печь, и неасфальтовую нефть (в том числе экстрагированную нефть), отделенную от первой жидкой фазы после экстракции под высоким давлением, пропускают в крекинг-печь. Этот способ может эффективно повышать коэффициент использования и эффективность крекинга сырой нефти, улучшать выход низкоуглеродистых олефинов в продукте, продлевать рабочий цикл и снижать коксование испаренной смеси сырой нефти во время крекинга.

В настоящем изобретении сырая нефть включает легкую сырую нефть, среднюю сырую нефть, тяжелую сырую нефть и сверхтяжелую сырую нефть, такую как очищенная сырая нефть после дегидратации и обессоливания. Относительная плотность легкой нефти при 20°C равна <0,8661, относительная плотность средней нефти при 20°C равна 0,8661-0,9162, относительная плотность тяжелой нефти при 20°C равна 0,9162-0,9968, а относительная плотность сверхтяжелой нефти при 20°C составляет >0,9968. Предпочтительно сырой нефтью в настоящем изобретении может быть средняя нефть, тяжелая нефть и сверхтяжелая нефть.

В предпочтительном варианте суммарное содержание коллоидов и асфальтенов в сырой нефти составляет больше чем 1% масс., предпочтительно суммарное содержание коллоидов и асфальтенов в сырой нефти составляет больше чем 5% масс.

В настоящем изобретении сырая нефть не ограничена приведенными выше и может также включать нефть, полученную путем первичной переработки сырой нефти, нефть, полученную путем вторичной переработки сырой нефти, и уголь, преобразованный в жидкое топливо; предпочтительно первичная переработка включает атмосферную перегонку и/или вакуумную перегонку, нефть, полученная путем первичной переработки сырой нефти, включает легкую нафту, нафту, дизельное топливо, остаточное масло, полученное после переработки, и др.; предпочтительно вторичная переработка включает термический крекинг, каталитический крекинг, гидрокрекинг, замедленное коксование и каталитический риформинг, причем нефть, полученная путем вторичной переработки сырой нефти, включает хвостовое масло гидрокрекинга, гидрированное дизельное топливо, бензин, очищенный нефтяной продукт и др.

В предпочтительном варианте осуществления на стадии 1 температура вытекания сырой нефти после подогрева составляет приблизительно 120-350°C, предпочтительно приблизительно 120-315°C, более предпочтительно приблизительно 150-300°C, где температура вытекания сырой нефти после подогрева относится к температуре, при которой сырая нефть вытекает из конвекционной секции крекинг-печи после подогрева в указанной конвекционной секции.

В предпочтительном варианте осуществления на стадии 1 содержание жидкости в первой газовой фазе составляет меньше чем 10 г/м3, предпочтительно меньше чем 200 мг/м3.

В предпочтительном варианте осуществления на стадии 1 испарение представляет собой, по меньшей мере, один процесс из числа отгонки, мгновенного испарения и циклонного разделения, и для испарения предпочтительно используют циклонное разделение.

В предпочтительном варианте осуществления на стадии 1 для испарения используют циклонный сепаратор.

В другом предпочтительном варианте циклонный сепаратор выбирают из спирального циклонного сепаратора, циклонного сепаратора с осевыми направляющими лопатками, цилиндрического циклонного сепаратора, циклонного сепаратора с комбинацией конус-цилиндр или прямоточного циклонного сепаратора.

В еще одном предпочтительном варианте циклонный сепаратор снабжен внутренними элементами, включающими снимающий картридж, расположенный в верхней части циклонного сепаратора, и/или перегородку и вихрегаситель в нижней части циклонного сепаратора.

В данном случае циклонный сепаратор имеет преимущества небольшого объема и высокой эффективности разделения.

В настоящем изобретении «циклонный сепаратор» относится к циклонному сепаратору в широком смысле, включая не только «циклонный сепаратор» в узком смысле, но также устройство разделения по принципу, аналогичному ему в данной области, например, гидроциклонный сепаратор. Если не указано иное, циклонный сепаратор, упоминаемый в изобретении, означает циклонный сепаратор в широком смысле. В соответствии с настоящим изобретением рабочей средой циклонного сепаратора для испарения является преимущественно газ, и может быть выбран циклонный сепаратор, обычно используемый в этой области, пока подогретая сырая нефть может быть разделена при температуре 120-350°C, предпочтительно 120-315°C, а эффективность разделения может достигать 90% или больше.

В данном случае число циклонных сепараторов может быть выбрано в зависимости от потребности и можно использовать один или несколько циклонных сепараторов. Когда включено большое число циклонных сепараторов, то множество циклонных сепараторов можно соединять параллельно или последовательно.

В одном варианте осуществления на стадии 2 экстракция под высоким давлением включает экстракционную обработку, необязательную обработку осадительной сепарацией и обработку для извлечения растворителя. В случае, если обработку осадительной сепарацией не проводят, первую жидкую фазу подвергают экстракционной обработке и обработке для извлечения растворителя с получением асфальта и неасфальтовой нефти, соответственно. Асфальт выгружают наружу, а неасфальтовая нефть может быть подана в крекинг-печь для последующего крекинга. Если обработку осадительной сепарацией проводят, первую жидкую фазу подвергают экстракционной обработке, обработке осадительной сепарацией и обработке для извлечения растворителя с получением экстрагированной нефти, осажденной нефти и асфальта, соответственно. Осажденную нефть и асфальт выгружают наружу, а экстрагированная нефть может быть подана в крекинг-печь для последующего крекинга.

Следует отметить, что необходимость подвергать первую жидкую фазу обработке осадительной сепарацией зависит преимущественно от исходной сырой нефти. Если сырая нефть содержит менее тяжелые углеводороды, при экстракции под высоким давлением первая жидкая фаза подвергается экстракционной обработке для удаления асфальта, после чего следует прямое проведение обработки для извлечения растворителя с целью удаления растворителя и получения неасфальтовой нефти, которая может быть использована в крекинге. Если сырая нефть имеет более высокое содержание тяжелых углеводородов, после того, как первая жидкая фаза подверглась экстракционной обработке с удалением асфальта, она дополнительно нуждается в обработке осадительной сепарацией для удаления осажденной нефти, а затем материал, выведенный из асфальта и осажденной нефти, подвергают обработке для извлечения растворителя с целью извлечения растворителя и получения экстрагированной нефти, которая может быть использована при крекинге.

В настоящем изобретении «высокое давление» обычно относится к давлению приблизительно 0,5-40 МПа, предпочтительно приблизительно 0,8-25 МПа, более предпочтительно приблизительно 1-10 МПа.

В предпочтительном варианте осуществления на стадии 2 первую жидкую фазу подвергают экстракции под высоким давлением с получением экстрагированной нефти, осажденной нефти и асфальта.

В предпочтительном варианте на стадии 2 первую жидкую фазу подвергают экстракции под высоким давлением с получением экстрагированной нефти, осажденной нефти и асфальта, а на стадии 3 первую газовую фазу и экстрагированную нефть соответствующим образом смешивают с водяным паром или первую газовую фазу смешивают с экстрагированной нефтью перед смешением с водяным паром, после чего следует подача их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода с последующей подачей в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и последующим разделением продукта крекинга с получением низкоуглеродистых олефинов.

В другом предпочтительном варианте осуществления на стадии 2 первую жидкую фазу подвергают экстракции под высоким давлением с получением экстрагированной нефти, осажденной нефти и асфальта, а на стадии 3 первую газовую фазу и экстрагированную нефть соответствующим образом смешивают с водяным паром, после чего следует подача их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода с последующей подачей в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и последующим разделением продукта крекинга с получением низкоуглеродистых олефинов. В предпочтительном варианте на стадии 2 экстракция под высоким давлением включает экстракционную обработку, обработку осадительной сепарацией и обработку для извлечения растворителя, которые предпочтительно проводят в экстракционной колонне, осадительной колонне и колонне извлечения растворителя, соответственно.

В другом предпочтительном варианте осуществления экстракционную обработку проводят в присутствии растворителя, причем растворителем предпочтительно является низкоуглеродистый углеводород, и более предпочтительно низкоуглеродистый углеводород включает, но без ограничения, по меньшей мере, углеводород, выбираемый из группы, состоящей из пропана, бутана, пентана, пропилена и бутена.

В предпочтительном варианте экстракция под высоким давлением включает следующие стадии:

стадия (I) проведения экстракционной обработки первой жидкой фазы и растворителя с целью извлечения первого компонента легкой фазы и асфальта, где первый компонент легкой фазы включает неасфальтовую часть и растворитель, и выгрузки асфальта наружу;

где предпочтительно экстракционную обработку проводят в экстракционной колонне, при этом более предпочтительно первую жидкую фазу подают в верхнюю часть экстракционной колонны, растворитель подают в нижнюю часть экстракционной колонны, первый легкий компонент, включающий неасфальтовую часть, и растворитель получают вверху колонны, а асфальт получают на дне колонны и выгружают наружу;

где растворитель экстрагирует неасфальтовую часть в первой жидкой фазе (и эту часть предпочтительно выводят из верха экстракционной колонны), а асфальт выгружают со дна экстракционной колонны для последующей обработки;

стадия (II) проведения повышающей температуру обработки первого легкого компонента, а затем осадительной разделительной обработки с получением второго компонента легкой фазы и осажденной нефти, где второй компонент легкой фазы включает растворитель и экстрагированную нефть, и выгрузки осажденной нефти наружу;

где предпочтительно обработку осадительной сепарацией проводят в осадительной колонне, причем более предпочтительно второй легкий компонент, включающий растворитель и экстрагированную нефть, выводят из верха осадительной колонны, а осажденную нефть получают на дне осадительной колонны и выгружают наружу;

стадия (III) проведения повышающей температуру обработки второго легкого компонента, а затем обработки для извлечения растворителя с получением извлеченного растворителя и экстрагированной нефти;

где растворитель, полученный на стадии (III), рециркулируют необязательно после охлаждения, а экстрагированную нефть подают в крекинг-печь для последующего крекинга.

В предпочтительном варианте осуществления на стадии (I) массовое отношение растворителя к первой жидкой фазе составляет приблизительно (0,1-20):1, предпочтительно (1-10):1, например, 4:1.

При экстракции под высоким давлением по настоящему изобретению первый компонент легкой фазы, включающий неасфальтовую часть и растворитель, который извлекают в результате экстракционной обработки, подвергают повышающей температуру обработке перед обработкой осадительной сепарацией, а второй компонент легкой фазы, включающий растворитель и экстрагированную нефть, который получают в результате обработки осадительной сепарацией, подвергают повышающей температуру обработке перед обработкой для извлечения растворителя, причем цель повышения температуры состоит в понижении плотности и растворимости растворителя, так что часть или все компоненты сырой нефти, растворенные в растворителе, выпадают в осадок.

В настоящем изобретении экстракционную обработку, обработку осадительной сепарацией и обработку для извлечения растворителя проводят под высоким давлением. Предпочтительно давление экстракционной обработки, обработки осадительной сепарацией и обработки для извлечения растворителя составляет независимо друг от друга приблизительно 0,5-40 МПа, предпочтительно приблизительно 0,8-25 МПа, более предпочтительно приблизительно 1-10 МПа; более предпочтительно давление экстракционной обработки, обработки осадительной сепарацией и процесса извлечения растворителя являются одинаковыми или похожими.

В предпочтительном варианте осуществления температура экстракционной обработки составляет приблизительно 30-300°C, предпочтительно приблизительно 50-200°C.

В предпочтительном варианте осуществления температура обработки осадительной сепарацией приблизительно на 0,5-50°C выше, предпочтительно приблизительно на 1-30°C выше, чем температура экстракционной обработки.

В предпочтительном варианте осуществления температура обработки для извлечения растворителя приблизительно на 0,5-50°C выше, предпочтительно приблизительно на 1-30°C выше, чем температура обработки осадительной сепарацией.

В предпочтительном варианте осуществления экстракция под высоким давлением включает сверхкритическую экстракцию.

В предпочтительном варианте осуществления экстракцию под высоким давлением проводят в сверхкритическом состоянии, где условия по температуре и давлению, установленные при проведении экстракционной обработки на стадии (I), переводят растворитель в область сверхкритической или близкой к сверхкритической жидкой фазы, растворитель экстрагирует неасфальтовую часть в первой жидкой фазе (которую предпочтительно выводят из верха экстракционной колонны), а асфальт выгружают со дна экстракционной колонны для последующей обработки.

В предпочтительном варианте осуществления экстракционную обработку, обработку осадительной сепарацией и обработку для извлечения растворителя все проводят в сверхкритическом или близком к сверхкритическому состоянии.

В предпочтительном варианте при сверхкритической экстракционной обработке используют следующие условия экстракционной обработки: давление приблизительно 1-10 МПа, предпочтительно приблизительно 3-6 МПа; и/или температура приблизительно 50-200°C, предпочтительно приблизительно 80-160°C.

В предпочтительном варианте при сверхкритической экстракционной обработке условиями обработки осадительной сепарацией являются: давление приблизительно 1-10 МПа, предпочтительно приблизительно 3-6 МПа; и/или температура приблизительно на 1-30°C выше, предпочтительно приблизительно на 3-8°C выше, чем температура экстракционной обработки.

В предпочтительном варианте при сверхкритической экстракционной обработке условиями обработки для извлечения растворителя являются: давление приблизительно 1-10 МПа, предпочтительно приблизительно 3-6 МПа; и/или температура приблизительно на 1-30°C выше, предпочтительно приблизительно на 5-20°C выше, чем температура обработки осадительной сепарацией.

При этом давление экстракционной обработки, обработки осадительной сепарацией и обработки для извлечения растворителя независимо друг от друга составляет приблизительно 1-10 МПа, предпочтительно приблизительно 3-6 МПа; предпочтительно давление экстракционной обработки, обработки осадительной сепарацией и обработки для извлечения растворителя является одним и тем же или похожим. В предпочтительном варианте осуществления условия по давлению и температуре экстракционной обработки, обработки осадительной сепарацией и обработки для извлечения растворителя контролируют так, чтобы обеспечить проведение трех обработок в сверхкритическом или близком к сверхкритическому состоянии.

В предпочтительном варианте осуществления стадия 3 включает следующие вспомогательные стадии:

Стадия 3.1 смешения первой газовой фазы с водяным паром и затем подачи ее в первый ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача в первую радиационную секцию крекинг-печи для первого крекинга с получением первого продукта крекинга;

Стадия 3.2 смешения неасфальтовой нефти с водяным паром и затем подачи ее во второй ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача во вторую радиационную секцию крекинг-печи для второго крекинга с получением второго продукта крекинга;

Стадия 3.3 отделения первого продукта крекинга и второго продукта крекинга, каждого соответственно или после их смешения, с получением низкоуглеродистых олефинов.

В более предпочтительном варианте стадия 3 включает следующие вспомогательные стадии:

Стадия 3.1 смешения первой газовой фазы с водяным паром и затем подачи ее в первый ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача в первую радиационную секцию крекинг-печи для первого крекинга с получением первого продукта крекинга;

Стадия 3.2 смешения экстрагированной нефти с водяным паром и затем подачи ее во второй ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача во вторую радиационную секцию крекинг-печи для второго крекинга с получением второго продукта крекинга;

Стадия 3.3 разделения первого продукта крекинга и второго продукта крекинга, каждого соответствуенно образом или после их смешения, с получением низкоуглеродистых олефинов.

В предпочтительном варианте осуществления в настоящем изобретении первую газовую фазу и неасфальтовую нефть, предпочтительно экстрагированную нефть, соответствующим образом подвергают крекингу в разных окружающих средах. Говоря точнее, наиболее легкая первая газовая фаза может быть подвергнута крекингу при относительно высокой температуре, чтобы максимально повысить степень крекинга и увеличить выход продукта; при этом относительно тяжелую неасфальтовую нефть, предпочтительно экстрагированную нефть, подвергают крекингу при относительно низкой температуре, что может снижать степень крекинга.

В предпочтительном варианте осуществления температура перехода на стадии 3.1 составляет приблизительно 500-750°C, предпочтительно приблизительно 540-700°C.

В предпочтительном варианте выходная температура первой радиационной секции на стадии 3.1 составляет приблизительно 780-950°C, предпочтительно приблизительно 800-900°C.

В предпочтительном варианте осуществления время пребывания при первом крекинге на стадии 3.1 составляет приблизительно 0,05-1 сек, предпочтительно приблизительно 0,1-0,7 сек.

В предпочтительном варианте отношение воды к нефти при первом крекинге на стадии 3.1 составляет приблизительно (0,1-2):1, предпочтительно приблизительно (0,4-1,5):1.

В данном случае отношение воды к нефти означает массовое отношение.

В предпочтительном варианте осуществления температура перехода на стадии 3.2 составляет приблизительно 520-760°C, предпочтительно приблизительно 550-710°C, более предпочтительно меньше чем температура перехода на стадии 3.1.

В предпочтительном варианте выходная температура второй радиационной секции на стадии 3.2 составляет приблизительно 750-950°C, предпочтительно приблизительно 760-900°C, более предпочтительно меньше чем температура первой радиационной секции на стадии 3.1.

В предпочтительном варианте осуществления время пребывания при втором крекинге на стадии 3.2 составляет приблизительно 0,05-1 сек, предпочтительно приблизительно 0,1-0,7 сек.

В предпочтительном варианте отношение воды к нефти при втором крекинге на стадии 3.2 составляет приблизительно (0,1-2):1, предпочтительно приблизительно (0,4-1,5):1.

В предпочтительном варианте осуществления на стадии 3.3 разделение проводят следующим образом: продукт крекинга последовательно подают в охладитель и систему разделения крекинг-газа с получением таких продуктов, как водород, метан, этилен, пропилен, бутадиен, пиролизные вакуумные остатки и др., и для разделения может быть использован способ разделения предшествующего уровня техники.

В другом предпочтительном варианте осуществления крекинг-газ перед разделением подвергают теплообмену.

В данном случае, чтобы дополнительно увеличить выход низкоуглеродистых олефинов в продукте, проведение теплообменной обработки крекинг-газа перед разделением может также повысить выход низкоуглеродистых олефинов в продукте и уменьшить коксование крекинг-газа во время охлаждения и разделения.

Предпочтительно водяной пар на стадиях 3.1 и 3.2 представляет собой перегретый водяной пар в конвекционной секции крекинг-печи.

В другом аспекте настоящее изобретение предлагает систему крекинга сырой нефти, предпочтительно систему для проведения способа по настоящему изобретению, причем система включает крекинг-печь, узел испарения и узел экстракции под высоким давлением, а крекинг-печь включает конвекционную секцию и радиационную секцию, расположенные последовательно вдоль направления потока. Узел испарения снабжен выходным отверстием первой газовой фазы и выходным отверстием первой жидкой фазы.

В предпочтительном варианте осуществления конвекционная секция образует замкнутое контурное соединение с входным отверстием материала узла испарения и выходным отверстием первой газовой фазы узла испарения.

В предпочтительном варианте выходное отверстие первой жидкой фазы узла испарения соединено с узлом экстракции под высоким давлением для подачи первой жидкой фазы, произведенной с помощью узла испарения, в узел экстракции под высоким давлением.

В предпочтительном варианте осуществления узел экстракции под высоким давлением включает узел экстракции, необязательный узел осадительной сепарации и узел извлечения растворителя, соединенные последовательно.

В другом предпочтительном варианте осуществления узел экстракции, узел осадительной сепарации и узел извлечения растворителя все снабжены выходным отверстием легкой фазы и выходным отверстием тяжелой фазы.

В предпочтительном варианте осуществления узел экстракции снабжен входным отверстием растворителя и входным отверстием первой жидкой фазы, входное отверстие первой жидкой фазы соединено с выходным отверстием первой жидкой фазы узла испарения, а входное отверстие растворителя соединено с выходным отверстием легкой фазы узла извлечения растворителя.

В предпочтительном варианте осуществления узел экстракции под высоким давлением включает узел осадительной сепарации, и выходное отверстие легкой фазы узла экстракции соединено с входным отверстием материала узла осадительной сепарации.

В предпочтительном варианте узел экстракции под высоким давлением включает узел осадительной сепарации, и выходное отверстие легкой фазы узла осадительной сепарации соединено с входным отверстием материала узла извлечения растворителя.

В предпочтительном варианте осуществления выходное отверстие тяжелой фазы узла извлечения растворителя и выходное отверстие первой газовой фазы узла испарения соединены соответствующим образом или после объединения с входным отверстием материала конвекционной секции крекинг-печи.

В предпочтительном варианте узел испарения представляет собой циклонный сепаратор, причем предпочтительно циклонный сепаратор выбирают из циклонного сепаратора с прямоугольным входом, спирального циклонного сепаратора, циклонного сепаратора с осевыми направляющими лопатками, цилиндрического циклонного сепаратора, циклонного сепаратора с комбинацией конус-цилиндр, противоточного циклонного сепаратора, прямоточного циклонного сепаратора или прямоточного многоциклонного трубчатого сепаратора; и предпочтительно выбирают из спирального циклонного сепаратора, циклонного сепаратора с осевыми направляющими лопатками, цилиндрического циклонного сепаратора, циклонного сепаратора с комбинацией конус-цилиндр или прямоточного циклонного сепаратора. Циклонный сепаратор снабжен внутренними элементами, включающими снимающий картридж, расположенный в верхней части циклонного сепаратора, и/или перегородку и вихрегаситель в нижней части циклонного сепаратора.

В предпочтительном варианте осуществления система также включает узел разделения продукта крекинга для разделения продукта крекинга, полученного с помощью крекинг-печи.

В предпочтительном варианте осуществления настоящего изобретения сырую нефть подают в первую группу труб конвекционной секции крекинг-печи для подогрева, а затем разделяют с помощью узла испарения с получением первой газовой фазой и первой жидкой фазы; первую газовую фазу подают в первый ряд труб второй группы труб в конвекционной секции крекинг-печи; первую жидкую фазу подают в узел экстракции под высоким давлением, где первую жидкую фазу последовательно перерабатывают с помощью узла экстракции, узла осадительной сепарации и узла извлечения растворителя, и одновременно растворитель вводят в узел экстракции под высоким давлением. Асфальт выгружают наружу из узла экстракции, осажденную нефть выгружают наружу из узла осадительной сепарации, а из узла извлечения растворителя выводят растворитель в газовой фазе и рециркулируют назад в узел экстракции; экстрагированную нефть выводят и направляют во второй ряд труб второй группы труб в конвекционной секции крекинг-печи. Первую газовую фазу и экстрагированную нефть подвергают крекингу соответственно в первой радиационной секции и второй радиационной секции крекинг-печи с получением продукта крекинга, который перерабатывают с помощью узла разделения продукта крекинга с получением низкоуглеродистых олефинов.

В предпочтительном варианте осуществления узел экстракции под высоким давлением может включать узел сверхкритической экстракционной обработки.

По сравнению с предшествующим уровнем техники положительные эффекты настоящего изобретения включают, но без ограничения, следующие: в настоящем изобретении после подогрева сырой нефти в крекинг-печи и испарения полученную первую газовую фазу пропускают в крекинг-печь, полученную жидкую фазу пропускают в узел экстракции под высоким давлением, а неасфальтовую нефть, предпочтительно экстрагированную нефть, отделенную с помощью экстракции под высоким давлением, пропускают в крекинг-печь, обеспечивая в результате эффективное удаление коллоидов и асфальтенов в сырой нефти, так что неасфальтовая нефть (в том числе экстрагированная нефть) по существу свободна от коллоидов и асфальтенов, что в результате улучшает коэффициент использования и эффективность крекинга сырой нефти, повышает выход низкоуглеродистых олефинов в продукте, продлевает рабочий цикл до 42 дней или более и снижает коксование смеси газифицированной сырой нефти во время крекинга.

Краткое описание чертежей

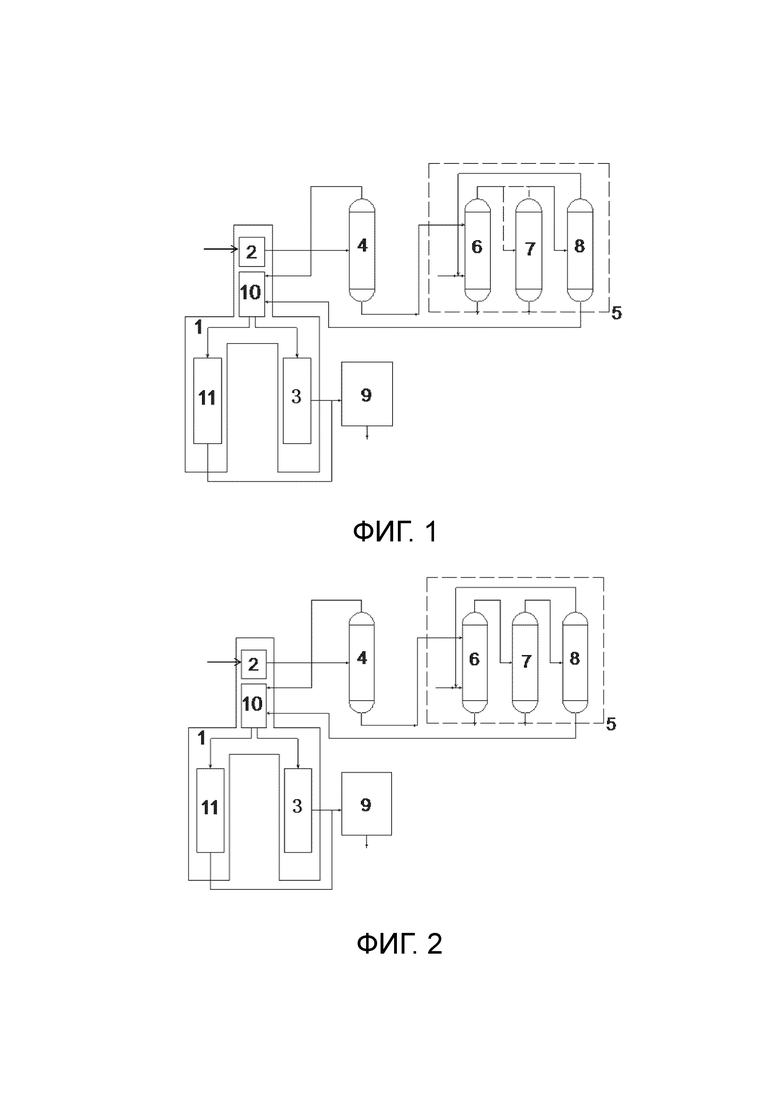

Фигура 1 показывает принципиальную структурную схему системы по настоящему изобретению.

Фигура 2 показывает принципиальную структурную схему системы по настоящему изобретению.

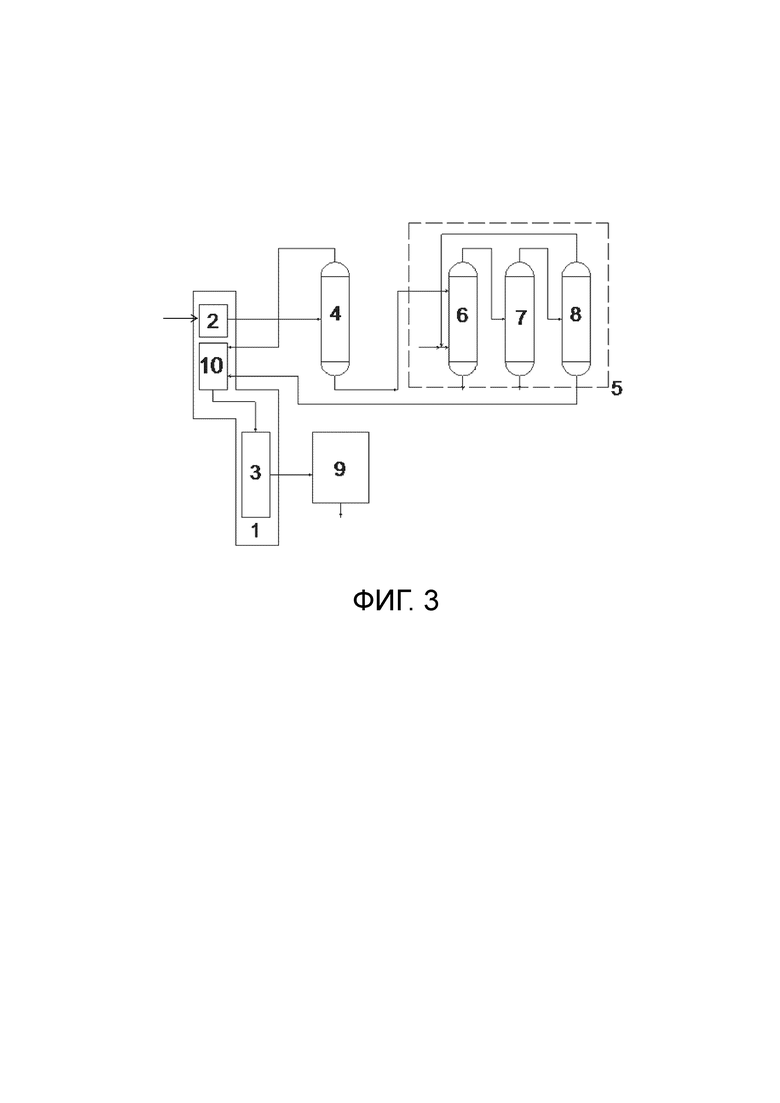

Фигура 3 показывает принципиальную структурную схему системы, принятой в примере 5.

На фигуре 1, фигуре 2 и фигуре 3 присутствуют: 1 - крекинг-печь, 2 - первая группа труб конвекционной секции, 3 - первая радиационная секция, 4 - узел испарения, 5 - узел экстракции под высоким давлением, 6 - узел экстракции, 7 - узел осадительной сепарации, 8 - узел извлечения растворителя; 9 - узел разделения продукта крекинга; 10 - вторая группа труб конвекционной секции; 11 - вторая радиационная секция.

На фигуре 1 сырую нефть подают в первую группу труб 2 конвекционной секции крекинг-печи 1 для подогрева и после этого разделяют с помощью узла испарения 4 с получением первой газовой фазы и первой жидкой фазы; первую газовую фазу подают в первый ряд труб второй группы труб 10 в конвекционной секции крекинг-печи 1 для нагревания до температуры перехода и затем пропускают в первую радиационную секцию 3 для первого крекинга с получением первого продукта крекинга; первую жидкую фазу подают в узел экстракции под высоким давлением 5, причем первую жидкую фазу последовательно перерабатывают с помощью узла экстракции 6, необязательно узла осадительной сепарации 7 и узла извлечения растворителя 8, и одновременно в узел экстракции под высоким давлением 5 вводят растворитель. Когда обработка осадительной сепарацией не требуется, первую жидкую фазу последовательно перерабатывают с помощью узла экстракции 6 и узла извлечения растворителя 8, но не с помощью узла осадительной сепарации 7. Асфальт выгружают наружу из узла экстракции 6, и из узла извлечения растворителя 8 выводят растворитель в газовой фазе и рециркулируют назад в узел экстракции 5, а неасфальтовую нефть выводят и подают во второй ряд труб второй группы труб 10 в конвекционной секции крекинг-печи 1 для нагревания до температуры перехода, а затем пропускают во вторую радиационную секцию 11 для второго крекинга с получением второго продукта крекинга. Первый продукт крекинга и второй продукт крекинга перерабатывают с помощью узла разделения продукта крекинга 9 с получением низкоуглеродистых олефинов. Когда необходима обработка осадительной сепарацией, первую жидкую фазу перерабатывают с помощью узла осадительной сепарации 7, как показано ниже на ФИГ. 2 более подробно.

На фигуре 2 сырую нефть подают в первую группу труб 2 конвекционной секции крекинг-печи 1 для подогрева и после этого разделяют с помощью узла испарения 4 с получением первой газовой фазы и первой жидкой фазы; первую газовую фазу подают в первый ряд труб второй группы труб 10 в конвекционной секции крекинг-печи 1 для нагревания до температуры перехода и затем пропускают в первую радиационную секцию 3 для первого крекинга с получением первого продукта крекинга; первую жидкую фазу подают в узел экстракции под высоким давлением 5, где первую жидкую фазу последовательно перерабатывают с помощью узла экстракции 6, узла осадительной сепарации 7 и узла извлечения растворителя 8, и одновременно в узел экстракции под высоким давлением 5 вводят растворитель. Асфальт выгружают наружу из узла экстракции 6, осажденную нефть выгружают наружу из узла осадительной сепарации 7, и из узла извлечения растворителя 8 выводят растворитель в газовой фазе и рециркулируют назад в узел экстракции 5, а экстрагированную нефть выводят и подают во второй ряд труб второй группы труб 10 в конвекционной секции крекинг-печи 1 для нагревания до температуры перехода, а затем пропускают во вторую радиационную секцию 11 для второго крекинга с получением второго продукта крекинга. Первый продукт крекинга и второй продукт крекинга перерабатывают с помощью узла разделения продукта крекинга 9 с получением низкоуглеродистых олефинов.

На фигуре 3 сырую нефть подают в первую группу труб 2 конвекционной секции крекинг-печи 1 для подогрева и после этого разделяют с помощью узла испарения 4 с получением первой газовой фазы и первой жидкой фазы; первую газовую фазу подают во вторую группу труб 10 в конвекционной секции крекинг-печи 1; первую жидкую фазу подают в узел экстракции под высоким давлением 5, где первую жидкую фазу последовательно перерабатывают с помощью узла экстракции 6, узла осадительной сепарации 7 и узла извлечения растворителя 8, и одновременно в узел экстракции под высоким давлением 5 вводят растворитель. Асфальт выгружают наружу из узла экстракции 6, осажденную нефть выгружают из узла осадительной сепарации 7, а из узла извлечения растворителя 8 выводят растворитель в газовой фазе и рециркулируют назад в узел экстракции 5, и экстрагированную нефть выводят и подают во вторую группу труб 10 в конвекционной секции крекинг-печи 1. Первую газовую фазу и экстрагированную нефть подвергают крекингу в первой радиационной секции 3 крекинг-печи 1 (где крекинг-печь 1 содержит только первую радиационную секцию 3) с получением продукта крекинга, который перерабатывают с помощью узла разделения продукта крекинга 9 с получением низкоуглеродистых олефинов.

Примеры

Ниже настоящее изобретение более подробно описано с помощью конкретных примеров. Необходимо отметить, что следующие примеры используют только для дополнительной иллюстрации изобретения, и они не должны рассматриваться как ограничения объема защиты настоящего изобретения. Некоторые несущественные улучшения и уточнения, внесенные специалистом в данной области в изобретение в соответствии с содержанием изобретения, все еще относятся к объему защиты настоящего изобретения.

Кроме того, следует отметить, что различные конкретные технические признаки, описанные в приведенных ниже конкретных примерах, могут быть объединены любым приемлемым способом при условии отсутствия противоречия. Чтобы исключить ненужные повторения, в настоящем изобретении разные комбинации не описаны.

Крекинг-печь, используемая в примерах 1-4 настоящего изобретения, представляет собой крекинг-печь с двумя радиационными секциями (двухподовую крекинг-печь), в частности крекинг-печь модели CBL-VII (приобретена у компании Sinopec Group Corporation). Крекинг-печь, используемая в примере 5 настоящего изобретения и в сравнительном примере, представляет собой крекинг-печь с одной радиационной секцией (одноподовую крекинг-печь), в частности крекинг-печь модели CBL-III (приобретена у компании Sinopec Group Corporation).

Сырая нефть, используемая в приведенных ниже примерах и в сравнительном примере, имеет относительную плотность 0,8724 (20°C), содержание коллоидов 8,8% масс. и содержание асфальтенов 0,2% масс., а также анализ интервала кипения фракций, показанный в таблице 1 и измеренный по методу стандарта ASTM D5307.

Таблица 1

Пример 1

Этот пример проводят с использованием системы, показанной на фигуре 2, где циклонный сепаратор с направляющими лопатками и с внутренними элементами используют в качестве узла испарения, узел экстракции 6 представляет собой экстракционную колонну, узел осадительной сепарации 7 представляет собой осадочную колонну, а узел извлечения растворителя 8 представляет собой колонну извлечения растворителя.

(1) Дегидратированную и обессоленную сырую нефть подогревают до 288°C в конвекционной секции 2 крекинг-печи 1 с получением подогретой сырой нефти с давлением 0,12 МПа. Подогретую сырую нефть подают в циклонный сепаратор для испарения с получением первой газовой фазы и первой жидкой фазы, где содержание жидкости в первой газовой фазе равно 270 мг/м3, содержание коллоидов в первой жидкой фазе равно 11,3% масс., и содержание асфальтенов в первой жидкой фазе равно 0,26% масс.

(2) Первую жидкую фазу подают в верхнюю часть экстракционной колонны, растворитель н-бутан пропускают в нижнюю часть экстракционной колонны, массовое отношение растворителя к первой жидкой фазе составляет 4:1, давление экстракционной колонны равно 4 МПа, а температура экстракционной колонны равна 160°C. Неасфальтовую часть в первой жидкой фазе экстрагируют растворителем и выводят из верха экстракционной колонны, а асфальт выгружают со дна колонны. Растворитель и неасфальтовую часть, выведенные из верха экстракционной колонны, подвергают повышению температуры до 165°C и затем пропускают в осадительную колонну, растворитель и экстрагированную нефть выводят из верха осадительной колонны, а осажденную нефть выводят со дна осадительной колонны. Растворитель и экстрагированную нефть, выведенные из верха осадительной колонны, подвергают повышению температуры до 180°C и пропускают в колонну извлечения растворителя, где растворитель и экстрагированную нефть разделяют, растворитель выводят из верха колонны и затем подвергают снижению температуры до 160°C для рециркуляции, а экстрагированную нефть выводят со дна колонны. В экстрагированной нефти ни коллоидов, ни асфальтенов не обнаружено (по методу анализа SY/T 7550-2000).

(3) После смешения первой газовой фазы с водяным паром (отношение вода:нефть 0,7) смесь подают в первый ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (600°C), а затем напрямую подают в первую радиационную секцию для первого крекинга с получением первого продукта крекинга. Рабочие параметры первой радиационной секции 3: температура на выходе из трубы печи 810°C и время пребывания 0,22 сек.

(4) После смешения экстрагированной нефти с водяным паром (отношение вода:нефть 0,75) смесь подают во второй ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (575°C) и затем напрямую подают во вторую радиационную секцию для второго крекинга с получением второго продукта крекинга. Рабочие параметры второй радиационной секции 11: температура на выходе из трубы печи 770°C и время пребывания 0,21 сек.

(5) Первый продукт крекинга и второй продукт крекинга смешивают и затем пропускают через узел охлаждения и узел разделения для разделения продукта крекинга (с использованием процесса последовательного разделения LUMMUS) с получением низкоуглеродистых олефинов.

Крекинг-газ разделяют с получением низкоуглеродистых олефинов, причем выход этилена составляет 25,07% масс., выход пропилена составляет 13,79% масс., выход 1,3-бутадиена составляет 4,66% масс., и выход триена составляет 43,52% масс. Рабочий цикл равен 50 дням.

Пример 2

Пример проводят с использованием системы, показанной на фигуре 2, где циклонный сепаратор с направляющими лопатками и с внутренними элементами используют в качестве узла испарения, узел экстракции 6 представляет собой экстракционную колонну, узел осадительной сепарации 7 представляет собой осадительную колонну, а узел извлечения растворителя 8 представляет собой колонну извлечения растворителя.

(1) Дегидратированную и обессоленную сырую нефть подогревают до 230°C в конвекционной секции 2 крекинг-печи 1 с получением подогретой сырой нефти с давлением 0,13 МПа. Подогретую сырую нефть подают в циклонный сепаратор для испарения с получением первой газовой фазы и первой жидкой фазы, причем содержание жидкости в первой газовой фазе равно 150 мг/м3, содержание коллоидов в первой жидкой фазе равно 10,2% масс., и содержание асфальтенов в первой жидкой фазе равно 0,33% масс.

(2) Первую жидкую фазу подают в верхнюю часть экстракционной колонны узла сверхкритической экстракции, растворитель из смешанных C4 (н-бутан и изобутан по 50% каждого) пропускают в нижнюю часть экстракционной колонны, массовое отношение растворителя к первой жидкой фазе равно 3:1, давление экстракционной колонны равно 4 МПа, температура экстракционной колонны равна 150°C. Неасфальтовую часть в первой жидкой фазе экстрагируют растворителем и выводят из верха экстракционной колонны, асфальт выгружают со дна колонны. Растворитель и неасфальтовую часть, выведенные из верха экстракционной колонны, подвергают повышению температуры до 162°C и затем пропускают в осадительную колонну, растворитель и экстрагированную нефть выводят из верха осадительной колонны, а осажденную нефть выводят со дна осадительной колонны. Растворитель и экстрагированную нефть, выведенные из верха осадительной колонны, подвергают повышению температуры до 180°C и пропускают в колонну извлечения растворителя, где растворитель и экстрагированную нефть разделяют, растворитель выводят из верха колонны и затем подвергают снижению температуры до 150°C для рециркуляции, а экстрагированную нефть выводят со дна колонны. В экстрагированной нефти ни коллоидов, ни асфальтенов не обнаружено (по методу анализа SY/T 7550-2000).

(3) После смешения первой газовой фазы с водяным паром (отношение вода:нефть 0,65) смесь подают в первый ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (610°C) и затем напрямую подают в первую радиационную секцию для первого крекинга с получением первого продукта крекинга. Рабочие параметры первой радиационной секции 3: температура на выходе из трубы печи 815°C и время пребывания 0,25 сек.

(4) После смешения экстрагированной нефти с водяным паром (отношение вода:нефть 0,65) смесь подают во второй ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (585°C) и затем напрямую подают во вторую радиационную секцию для второго крекинга с получением второго продукта крекинга. Рабочие параметры второй радиационной секции 11: температура на выходе из трубы печи 785°C и время пребывания 0,2 сек.

(5) Первый продукт крекинга и второй продукт крекинга смешивают и затем пропускают через узел охлаждения и узел разделения для разделения продукта крекинга (с использованием процесса последовательного разделения LUMMUS) с получением низкоуглеродистых олефинов.

Продукт крекинга разделяют с получением низкоуглеродистых олефинов, причем выход этилена составляет 25,31% масс., выход пропилена составляет 13,41% масс., выход 1,3-бутадиена составляет 4,73% масс., и выход триена составляет 43,46% масс. Рабочий цикл равен 52 дням.

Пример 3

Пример проводят с использованием системы, показанной на фигуре 2, где циклонный сепаратор с направляющими лопатками и с внутренними элементами используют в качестве узла испарения, узел экстракции 6 представляет собой экстракционную колонну, узел осадительной сепарации 7 представляет собой осадительную колонну, а узел извлечения растворителя 8 представляет собой колонну извлечения растворителя.

(1) Дегидратированную и обессоленную сырую нефть подогревают до 315°C в конвекционной секции 2 крекинг-печи 1 с получением подогретой сырой нефти с давлением 0,12 МПа. Подогретую сырую нефть подают в циклонный сепаратор для испарения с получением первой газовой фазы и первой жидкой фазы, причем содержание жидкости в первой газовой фазе равно 200 мг/м3, содержание коллоидов в первой жидкой фазе равно 11,9% масс., и содержание асфальтенов в первой жидкой фазе равно 0,27% масс.

(2) Первую жидкую фазу подают в верхнюю часть экстракционной колонны, растворитель н-бутан пропускают в нижнюю часть экстракционной колонны, массовое отношение растворителя к первой жидкой фазе составляет 8:1, давление экстракционной колонны равно 3 МПа, а температура экстракционной колонны составляет 140°C. Неасфальтовую часть в первой жидкой фазе экстрагируют растворителем и выводят из верха экстракционной колонны, а асфальт выгружают со дна колонны. Растворитель и неасфальтовую часть, выведенные из верха экстракционной колонны, подвергают повышению температуры до 148°C и затем пропускают в осадительную колонну, растворитель и экстрагированную нефть выводят из верха осадительной колонны, а осажденную нефть выводят со дна осадительной колонны. Растворитель и экстрагированную нефть, выведенные из верха осадительной колонны, подвергают повышению температуры до 180°C и пропускают в колонну извлечения растворителя, где растворитель и экстрагированную нефть разделяют, растворитель выводят из верха колонны и затем подвергают снижению температуры до 140°C для рециркуляции, а экстрагированную нефть выводят со дна колонны. В экстрагированной нефти ни коллоидов, ни асфальтенов не обнаружено (по методу анализа SY/T 7550-2000).

(3) После смешения первой газовой фазы с водяным паром (отношение вода:нефть 0,80) смесь подают в первый ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (600°C) и затем напрямую подают в первую радиационную секцию для первого крекинга с получением первого продукта крекинга. Рабочие параметры первой радиационной секции 3: температура на выходе из трубы печи 800°C и время пребывания 0,28 сек.

(4) После смешения экстрагированной нефти с водяным паром (отношение вода:нефть 1) смесь подают во второй ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (570°C) и затем напрямую подают во вторую радиационную секцию для второго крекинга с получением второго продукта крекинга. Рабочие параметры второй радиационной секции 11: температура на выходе из трубы печи 765°C и время пребывания 0,15 сек.

(5) Первый продукт крекинга и второй продукт крекинга смешивают и затем пропускают через узел охлаждения и узел разделения для разделения продукта крекинга (с использованием процесса последовательного разделения LUMMUS) с получением низкоуглеродистых олефинов.

Крекинг-газ разделяют с получением низкоуглеродистых олефинов, причем выход этилена составляет 22,85% масс., выход пропилена составляет 12,57% масс., выход 1,3-бутадиена составляет 4,27% масс., и выход триена составляет 39,69% масс. Рабочий цикл равен 48 дням.

Пример 4

Пример проводят с использованием системы, показанной на фигуре 2, где циклонный сепаратор с направляющими лопатками и с внутренними элементами используют в качестве узла испарения, узел экстракции 6 представляет собой экстракционную колонну, узел осадительной сепарации 7 представляет собой осадительную колонну, а узел извлечения растворителя 8 представляет собой колонну извлечения растворителя.

(1) Дегидратированную и обессоленную сырую нефть подогревают до 200°C в конвекционной секции 2 крекинг-печи 1 с получением подогретой сырой нефти с давлением 0,12 МПа. Подогретую сырую нефть подают в циклонный сепаратор для испарения с получением первой газовой фазы и первой жидкой фазы, причем содержание жидкости в первой газовой фазе равно 100 мг/м3, содержание коллоидов в первой жидкой фазе равно 9,9% масс., и содержание асфальтенов в первой жидкой фазе равно 0,22% масс.

(2) Первую жидкую фазу подают в верхнюю часть экстракционной колонны, растворитель н-бутан пропускают в нижнюю часть экстракционной колонны, массовое отношение растворителя к первой жидкой фазе составляет 10:1, давление экстракционной колонны равно 18 МПа, и температура экстракционной колонны равна 160°C. Неасфальтовую часть в первой жидкой фазе экстрагируют растворителем и выводят из верха экстракционной колонны, и асфальт выгружают со дна колонны. Растворитель и неасфальтовую часть, выведенные из верха экстракционной колонны, подвергают повышению температуры до 170°C и затем пропускают в осадительную колонну, растворитель и экстрагированную нефть выводят из верха осадительной колонны, и осажденную нефть выводят со дна осадительной колонны. Растворитель и экстрагированную нефть, выведенные из верха осадительной колонны, подвергают повышению температуры до 180°C и пропускают в колонну извлечения растворителя, где растворитель и экстрагированную нефть разделяют, растворитель выводят из верха колонны и затем подвергают снижению температуры до 160°C для рециркуляции, а экстрагированную нефть выводят со дна колонны. В экстрагированной нефти ни коллоидов, ни асфальтенов не обнаружено (по методу анализа SY/T 7550-2000).

(3) После смешения первой газовой фазы с водяным паром (отношение вода:нефть 0,6) смесь подают в первый ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (620°C) и затем напрямую подают в первую радиационную секцию для первого крекинга с получением первого продукта крекинга. Рабочие параметры первой радиационной секции 3: температура на выходе из трубы печи 820°C и время пребывания 0,2 сек.

(4) После смешения экстрагированной нефти с водяным паром (отношение вода:нефть 0,8) смесь подают во второй ряд труб второй группы труб в конвекционной секции крекинг-печи, нагревают до температуры перехода (590°C) и затем напрямую подают во вторую радиационную секцию для второго крекинга с получением второго продукта крекинга. Рабочие параметры второй радиационной секции 11: температура на выходе из трубы печи 790°C и время пребывания 0,21 сек.

(5) Первый продукт крекинга и второй продукт крекинга смешивают и затем пропускают через узел охлаждения и узел разделения для разделения продукта крекинга (с использованием процесса последовательного разделения LUMMUS) с получением низкоуглеродистых олефинов.

Крекинг-газ разделяют с получением низкоуглеродистых олефинов, причем выход этилена составляет 23,51% масс., выход пропилена составляет 14,58% масс., выход 1,3-бутадиена составляет 4,35% масс., и выход триена составляет 42,44% масс. Рабочий цикл равен 49 дням.

Пример 5

Пример проводят с использованием системы, показанной на фигуре 3, где циклонный сепаратор используют в качестве узла испарения, а крекинг-печь состоит только из первой радиационной секции 3.

Стадии (1) и (2) примера 1 повторяют, а различие состоит в том, что первую газовую фазу и экстрагированную нефть подвергают крекингу вместе, как описано подробно на следующей стадии (3):

(3) Первую газовую фазу и экстрагированную нефть смешивают с водяным паром (отношение вода:нефть 0,7) соответствующим образом, затем смеси подают в конвекционную секцию крекинг-печи, нагревают до температуры перехода (585°C) и затем напрямую подают в первую радиационную секцию 3 для крекинга с получением продукта крекинга. Рабочие параметры первой радиационной секции 3: температура на выходе из трубы печи 780°C и время пребывания 0,22 сек. Продукт крекинга пропускают через узел охлаждения и узел разделения для разделения продукта крекинга (с использованием процесса последовательного разделения LUMMUS) с получением низкоуглеродистых олефинов.

Крекинг-газ разделяют с получением низкоуглеродистых олефинов, причем выход продукта несколько меньше выхода продукта в примере 1, где выход этилена составляет 24,25% масс., выход пропилена равен 12,61% масс., выход 1,3-бутадиена равен 4,51% масс., и выход триена составляет 41,37% масс., а рабочий цикл короче, чем рабочий цикл примера 1, и равен только 42 дням.

Сравнительный пример 1

В этом сравнительном примере для крекинга используют обычную крекинг-печь.

Дегидратированную и обессоленную сырую нефть напрямую подают в крекинг-печь, пропускают через конвекционную секцию, чтобы нагреть до температуры перехода (580°C), а затем напрямую пропускают в радиационную секцию для крекинга. Условия крекинга: отношение вода:нефть 0,75, выходная температура радиационной секции 790°C, выходное давление радиационной секции 0,11 МПа и время пребывания 0,22 сек. Процесс последовательного разделения LUMMUS используют для крекинг-газа. Анализ продукта реакции парового крекинга показывает, что выход этилена равен 21,49% масс., выход пропилена равен 13,29% масс., выход 1,3-бутадиена равен 4,03% масс., и выход триена равен 38,81% масс. Рабочий цикл равен 5 дням.

Из результатов примеров и сравнительного примера 1 можно увидеть, что с обычным оборудованием для крекинга сырую нефть используют для поддержания только 5-дневного рабочего цикла, тогда как настоящее изобретение может гарантировать, что сырую нефть в оборудовании крекинга используют нормально, а использование узла испарения и узла экстракции под высоким давлением для обработки сырой нефти может эффективно снижать вероятность коксования и обеспечивать рабочий цикл 42 дня или больше. Кроме того, при тех же условиях процесса в примерах эффективно улучшен выход низкоуглеродистых олефинов в сравнении со сравнительным примером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ C2-C4 КОМПОНЕНТОВ В МЕТАНСОДЕРЖАЩЕМ ПРОМЫШЛЕННОМ ГАЗЕ | 2020 |

|

RU2822605C1 |

| СПОСОБ ПАРОВОГО КРЕКИНГА | 2013 |

|

RU2640592C2 |

| Способ и система производства нефтяного топлива и их применение, а также нефтяное топливо и его применение | 2021 |

|

RU2822153C1 |

| Способ и установка гидрирования парафинистой нефти | 2018 |

|

RU2708252C1 |

| Препятствующее коксообразованию оборудование, способ его изготовления и его применение | 2021 |

|

RU2800956C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

| ДЕАЛКИЛИРОВАНИЕ И ТРАНСАЛКИЛИРОВАНИЕ СМЕШАННЫХ ФЕНОЛОВ С ПОЛУЧЕНИЕМ КРЕЗОЛОВ | 2019 |

|

RU2787756C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА НИЗКОКАЧЕСТВЕННОЙ НЕФТИ | 2017 |

|

RU2759287C2 |

| ОГНЕСТОЙКИЙ АНТИБАКТЕРИАЛЬНЫЙ АГЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ И КОМПОЗИЦИЯ ИЗ ОГНЕСТОЙКОЙ АНТИБАКТЕРИАЛЬНОЙ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ | 2020 |

|

RU2822574C1 |

Изобретение относится к способу крекинга сырой нефти и включает стадию подачи сырой нефти в первую группу труб конвекционной секции крекинг-печи для подогрева, а затем проведения испарения с получением первой газовой фазы и первой жидкой фазы; стадию проведения экстракции под высоким давлением первой жидкой фазы с получением неасфальтовой нефти и асфальта, где экстракция под высоким давлением включает экстракционную обработку, необязательную обработку осадительной сепарацией и обработку для извлечения растворителя, и где экстракционную обработку проводят в присутствии растворителя, где растворитель выбран из группы, состоящей из пропана, бутана, пентана, пропилена и бутена; стадию смешения первой газовой фазы и неасфальтовой нефти с водяным паром, соответственно, или смешения первой газовой фазы с неасфальтовой нефтью перед смешением с водяным паром, затем подачи их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода, с последующей подачей в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и разделением продукта крекинга с получением низкоуглеродистых олефинов. Изобретение также касается системы крекинга сырой нефти. Технический результат - повышение эффективности крекинга сырой нефти, улучшение выхода низкоуглеродистых олефинов в продукте, продление рабочего цикла и снижение коксования смеси газифицированной сырой нефти в процессе крекинга. 2 н. и 10 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Способ крекинга сырой нефти, включающий следующие стадии:

стадия 1 подачи сырой нефти в первую группу труб конвекционной секции крекинг-печи для подогрева, а затем проведения испарения с получением первой газовой фазы и первой жидкой фазы;

стадия 2 проведения экстракции под высоким давлением первой жидкой фазы с получением неасфальтовой нефти и асфальта, где экстракция под высоким давлением включает экстракционную обработку, необязательную обработку осадительной сепарацией и обработку для извлечения растворителя, и где экстракционную обработку проводят в присутствии растворителя, где растворитель выбран из группы, состоящей из пропана, бутана, пентана, пропилена и бутена;

стадия 3 смешения первой газовой фазы и неасфальтовой нефти с водяным паром, соответственно, или смешения первой газовой фазы с неасфальтовой нефтью перед смешением с водяным паром, затем подачи их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода, с последующей подачей в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и разделением продукта крекинга с получением низкоуглеродистых олефинов.

2. Способ по п. 1, отличающийся тем, что

на стадии 1 испарение представляет собой, по меньшей мере, один процесс из числа отгонки, мгновенного испарения и циклонного разделения, и предпочтительно для испарения используют циклонное разделение; и/или

на стадии 2 экстракция под высоким давлением включает сверхкритическую экстракцию.

3. Способ по п. 1 или 2, отличающийся тем, что

на стадии 2 первую жидкую фазу подвергают экстракции под высоким давлением с получением неасфальтовой нефти, в виде экстрагированной нефти и осажденной нефти, и асфальта, и

на стадии 3 первую газовую фазу и экстрагированную нефть смешивают с водяным паром каждую соответственно или первую газовую фазу смешивают с экстрагированной нефтью перед смешением с водяным паром, с последующей подачей их во вторую группу труб конвекционной секции крекинг-печи для нагревания до температуры перехода с последующей подачей в радиационную секцию крекинг-печи для крекинга с получением продукта крекинга и разделением продукта крекинга с получением низкоуглеродистых олефинов.

4. Способ по п. 3, отличающийся тем, что стадия 3 включает следующие вспомогательные стадии:

стадия 3.1 смешения первой газовой фазы с водяным паром и затем подачи ее в первый ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача в первую радиационную секцию крекинг-печи для первого крекинга с получением первого продукта крекинга;

стадия 3.2 смешения экстрагированной нефти с водяным паром и затем подачи ее во второй ряд труб второй группы труб в конвекционной секции крекинг-печи для нагревания до температуры перехода, после чего следует подача во вторую радиационную секцию крекинг-печи для второго крекинга с получением второго продукта крекинга;

стадия 3.3 отделения первого продукта крекинга и второго продукта крекинга, каждого соответственно или после их смешения, с получением низкоуглеродистых олефинов.

5. Способ по любому из пп. 1-4, отличающийся тем, что на стадии 1

выходная температура сырой нефти после подогрева составляет 120-350°C, предпочтительно 120-315°C, более предпочтительно 150-300°C, и/или

содержание жидкости в первой газовой фазе составляет меньше чем 10 г/м3, предпочтительно меньше чем 200 мг/м3.

6. Способ по п. 3, отличающийся тем, что

на стадии 2 экстракция под высоким давлением включает экстракционную обработку, обработку осадительной сепарацией и обработку для извлечения растворителя, которые предпочтительно проводят в экстракционной колонне, осадительной колонне и колонне извлечения растворителя, соответственно.

7. Способ по п. 6, отличающийся тем, что экстракцию под высоким давлением проводят в сверхкритическом состоянии, и она включает следующие стадии:

стадия (I) проведения экстракционной обработки первой жидкой фазы и растворителя для извлечения первого компонента жидкой фазы и асфальта, где первый компонент легкой фазы включает неасфальтовую часть и растворитель, и выгрузки асфальта наружу;

где предпочтительно на стадии (I) массовое отношение растворителя к первой жидкой фазе составляет (0,1-20):1, предпочтительно (1-10):1;

стадия (II) проведения повышающей температуру обработки первого легкого компонента и затем обработки осадительной сепарацией с получением второго компонента легкой фазы и осажденной нефти, где второй компонент легкой фазы включает растворитель и экстрагированную нефть, и выгрузки осажденной нефти;

стадия (III) проведения повышающей температуру обработки второго легкого компонента и затем обработки для извлечения растворителя с получением извлеченного растворителя и экстрагированной нефти.

8. Способ по п. 7, отличающийся тем, что

давление экстракционной обработки, обработки осадительной сепарацией и обработки для извлечения растворителя составляет независимо друг от друга 1-10 МПа, предпочтительно 3-6 МПа; и/или

температура экстракционной обработки составляет 50-200°C, предпочтительно 80-160°C; и/или

температура обработки осадительной сепарацией на 1-30°C выше, предпочтительно на 3-8°C выше, чем температура экстракционной обработки; и/или

температура обработки для извлечения растворителя на 1-30°C выше, предпочтительно на 5-20°C выше, чем температура обработки осадительной сепарацией.

9. Способ по любому из пп. 4-8, отличающийся тем, что

температура перехода на стадии 3.1 составляет 500-750°C, предпочтительно 540-700°C; и/или

выходная температура первой радиационной секции на стадии 3.1 составляет 780-950°C, предпочтительно 800-900°C; и/или

время пребывания при первом крекинге на стадии 3.1 составляет 0,05-1 сек, предпочтительно 0,1-0,7 сек; и/или

отношение воды к нефти при первом крекинге на стадии 3.1 составляет (0,1-2):1, предпочтительно (0,4-1,5):1.

10. Способ по любому из пп. 4-9, отличающийся тем, что

температура перехода на стадии 3.2 составляет 520-760°C, предпочтительно 550-710°C; и/или

выходная температура второй радиационной секции на стадии 3.2 составляет 750-950°C, предпочтительно 760-900°C; и/или

время пребывания при втором крекинге на стадии 3.2 составляет 0,05-1 сек, предпочтительно 0,1-0,7 сек; и/или

отношение воды к нефти при втором крекинге на стадии 3.2 составляет (0,1-2):1, предпочтительно (0,4-1,5):1.

11. Система крекинга сырой нефти для проведения способа по любому из пп. 1-10, причем система включает крекинг-печь, узел испарения и узел экстракции под высоким давлением, где крекинг-печь включает конвекционную секцию и радиационную секцию, расположенные последовательно вдоль направления потока, узел экстракции под высоким давлением включает узел экстракции, узел необязательной осадительной сепарации и узел извлечения растворителя, соединенные последовательно; предпочтительно узел экстракции, узел осадительной сепарации и узел извлечения растворителя все снабжены выходным отверстием легкой фазы и выходным отверстием тяжелой фазы, а узел испарения снабжен выходным отверстием первой газовой фазы и выходным отверстием первой жидкой фазы.

12. Система по п. 11, отличающаяся тем, что

узел экстракции снабжен входным отверстием растворителя и входным отверстием первой жидкой фазы, входное отверстие первой жидкой фазы соединено с выходным отверстием первой жидкой фазы узла испарения, и входное отверстие растворителя соединено с выходным отверстием легкой фазы узла извлечения растворителя; и/или

узел экстракции под высоким давлением включает узел осадительной сепарации, и выходное отверстие легкой фазы узла экстракции соединено с входным отверстием материала узла осадительной сепарации; и/или

выходное отверстие легкой фазы узла осадительной сепарации соединено с входным отверстием материала узла извлечения растворителя; и/или

выходное отверстие тяжелой фазы узла извлечения растворителя и выходное отверстие первой газовой фазы узла испарения соединены, каждое соответственно или после их объединения, с входным отверстием материала конвекционной секции крекинг-печи.

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| US 4290880 A1, 22.09.1981 | |||

| CN 109694730 A, 30.04.2019 | |||

| US 20120125811 A1, 24.05.2012 | |||

| US 20130228496 A1, 05.09.2013 | |||

| US 3617493 A1, 02.11.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ ПАРОВОГО КРЕКИНГА | 2013 |

|

RU2640592C2 |

Авторы

Даты

2024-04-22—Публикация

2020-10-28—Подача